Из какого металла сделан маховик автомобиля

Обновлено: 19.05.2024

Маховик – достаточно сложное устройство, не относящееся к категории ремонтопригодных узлов автомобиля. Сегодня у него несколько задач, однако? самая главная заключается в смягчении рывков при работе двигателя. Как вы наверняка знаете, поршни не двигаются постоянно – в их движении есть крайние точки. Когда поршень достигает этих точек, двигатель начинает ощутимо трястись. Маховик нужен для того, что погасить эти колебания и сделать пребывание в автомобиле максимально комфортным. Давайте сравним: в автомобилях с классическим сцеплением резонансная частота колеблется между 1100 и 1500 об/мин. Если поставить двухмассовый маховик, это число уменьшится как минимум втрое. Эксперты Avto.pro рассказали, что таким образом, детали трансмиссии не будут подвергаться излишним нагрузкам от крутильных колебаний.

Конструктивные особенности

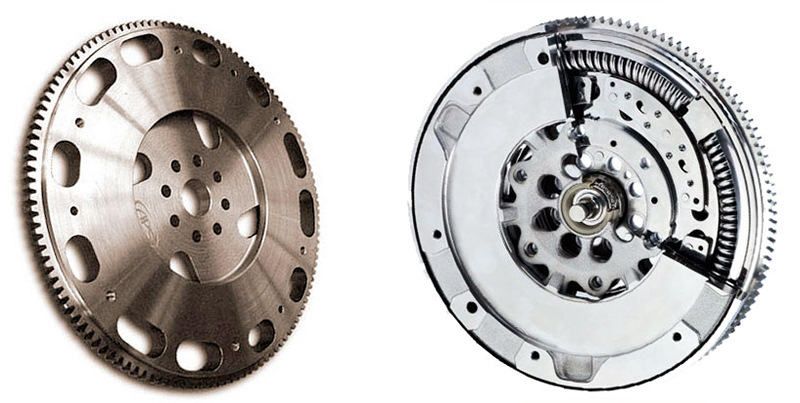

На рынке можно встретить несколько типов маховиков: обычные, облегченные и двухмассовые. Разберемся особенностями каждого типа.

Обычный маховик, также называемый сплошным, к нашему времени устарел. Это металлический диск, на окружности которого есть множество зубцов. Конструкция очень проста и может похвастать колоссальным сроком эксплуатации . Вот только работать с современными высокомощными двигателями эффективно сплошные маховики не могут. Как минимум, они сильно нагружают трансмиссию. Иногда покупаются и ставятся вместо штатных маховиков в качестве экономной альтернативы.

Облеченный маховик – одно из новшеств, пришедших из автомобильного спорта. Весит 1,5-4,0 килограмма. Стальной диск, из которого такой маховик изготавливается, испещрен множеством отверстий. Их концентрация самая высокая у наружного края. Такая конструкция по прочности почти не уступает сплошной, однако, позволяет достаточно эффективно работать с мощными двигателями. Правда, для установки нужно доработать смежные узлы. С таким маховиком машина четко реагируют на педаль газа, двигатель быстро набирает обороты (если сравнивать с обычным маховиком) и улучшается переключение на пониженную передачу. По словам автомобилистов, с облегченным маховиком требуется больше воздействий на педаль газа, особенно при езде по городу.

Двухмассовые маховики – решение очень сложное, но надежное и эффективное. Встречаются следующие:

— Обычный демпферный. В нем имеется два диска, один из которых в своей работе связан с коленвалом напрямую, а второй со сцеплением. Диски соединены через упорный подшипник скольжения, а также радиальный подшипник. Между дисками также можно видеть пружинно-демпферный механизм, который отвечает за гашение колебаний. Используемые пружины: жесткие для работы с большими нагрузками и относительно мягкие для работы со средними. Дуговые пружины довольно длинные – диск маховика может проворачиваться на 100 градусов;

— С маятниковым гасителем. Доработанный вариант демпферного маховика. Кроме пружин, внутри имеется центробежный маятник, который «помогает» гасить колебания (главным образом остаточные).

Конструктивные исполнения маховиков

Также встречаются отдельные подтипы. К примеру, на легковой транспорт часто ставят маховики, которые работают адаптивно и увеличивают трение. Некоторые могут отбирать мощность. Последние – отличный выбор для автомобилей с двухдисковым сцеплением и вариатором.

Подробнее о функциях

Маховик устанавливается во все современные автомобили по ряду причин:

1. Он эффективно демпфирует (предотвращает) крутильные колебания, тем самым уменьшая нагрузку на трансмиссию;

2. Может взять на себя роль аккумулятора энергии, которая при достижении поршнями мертвых точек отдается конструкции автомобиля и предотвращает полную остановку двигателя;

3. Передает возникающие моменты вращения от коленчатого вала к сцеплению;

4. Помогает раскрутить коленвал. Работает это так: в момент пуска стартера последний сцепляется с маховиком и обеспечивает плавный и надежный запуск двигателя.

Как видите, рассуждать о маховике только как о гасителе колебаний некорректно. Каждая из его функций очень важна и ее сложно переоценить.

Неисправности двухмассовых маховиков

Поскольку на большинстве легковых автомобилей стоят двухмассовые маховики, мы будем рассматривать именно их. Впрочем, клиническая картина неисправностей у всех типов примерно одинаковая. Дефекты устройств напрямую связаны с трещинами, царапина и утечками смазки. Впрочем, не стоит подробно рассматривать то, как маховик «умирает» от естественного старения металла. Ресурс хорошей детали достигает 300 и более тысяч километров. Проверить сохранность демпфера без снятия сложно, но относительно точную картинку можно получить и так. А именно:

— На холостых оборотах двигатель работает со скрежетом, который пропадает, как только водитель выжимает сцепление;

— На малых оборотах создается впечатление, что мотор «троит». Как только обороты достигают 1000 и больших значений, работа становится ровной;

— При большой нагрузке на двигатель хорошо чувствуется вибрация;

— Слышен скрип в момент запуска двигателя, а иногда и остановке.

Это основные моменты, которые нужно учитывать. Более полную картинку можно получить при разборке:

— Изношен диск. Как раз по причине сильно износа сцепление «бьется» на малых оборотах;

— Появился люфт коленвала;

— На лицо признаки перегрева. Если вы видите следы следы побежалости, грешить стоит на осевой подшипник;

— Блокируется первичный и вторичный маховик. Если для установки были использованы слишком длинные болты, они начнут блокировать диски. Вы сразу это поймете по отсутствию амортизации и шумоглушения.

Также советуем сделать то, о чем говорят эксперты компании Sachs. Сняв коробку передач, попробуйте провернуть подвижную часть устройства в одну, а затем в другую сторону. Первое: проворачивайте на одинаковый угол. Второе: работа не потребует значительных усилий. Посчитать угол можно по зубцам, а вот усилие лучше проверить динамометром. Если усилия и углы различны, маховик сильно изношен.

Что же сокращает эксплуатационный срок

Не забывайте о том, что деталь остро реагирует на неисправности смежной с ней узлов. Он прослужит сотни тысяч километров только при соблюдении следующих условий:

1. Нет серьезно разброса в компрессии. Допустимый предел устанавливается производителем. При слишком больших значениях компрессии возникает риск резонанса. Первым на себя примет нагрузку маховик, а уже затем демпфер-шкив коленчатого вала. Как раз поэтому вместе с поломкой маховика и возникают связанные с коленвалом проблемы;

2. Исправен комплект сцепления. Маховик долго не отходит, если включение сцепления сопровождают рывки;

3. Топливная аппаратура. Высоки требования к качеству работы форсунок. Эффект тот же, что и от разброса в компрессии;

4. В хорошем состоянии подушки двигателя. Заметьте: подушки тоже отвечают за сглаживание колебаний;

5. Исправна трансмиссия. Скорее, есть ли в ней мелкие дефекты. Те же люфты с зазорами могут спровоцировать удары в момент включения той или иной передачи. Как результат: маховик слишком «трясет» и он быстрее изнашивается;

6. Водитель понимает, что от него требуется. Лихая скоростная езда и привычка парковаться на уклоне без использования ручника могут «убить» маховик рекордно быстро. Главное правило: никогда не ставьте свой транспорт на уклоне только на передаче. В зимнюю пору паркуйтесь на ровной дороге и без опаски ставьте авто на передачу.

Отдельного упоминания стоят маховики на дизельных автомобилях. Дело в том, что многие водители ради экономии топлива предпочитают ездить на оборотах, близких к холостым. Вот только коленвал при такой езде дает высокие крутильные колебания. Маховик расходует свой ресурс в таком режиме работы очень быстро.

Серьезно поможет в эксплуатации также регулярное техобслуживание. По крайней мере, вы ощутимо сэкономите на ремонте смежных узлов, если вовремя будут выявлены неполадки маховика.

О перспективе ремонта

Как правило, ремонт двухмассовых маховиков заключается в проточке фрикционной поверхности. Правда, изделие после ремонта теряет в прочности. Замена пружин и подшипников в теории возможна, но ожидаемого результата не дает. Производитель не поставляет их отдельно от маховика. Можно поставить примерно похожие по характеристикам детали, однако, гарантий их долговечности не будет.

Замена маховика на новый обязательна при каждой второй замене сцепления. Это не всегда делают, к примеру, продавцы авто, или же проводят неправильный ремонт. Со стопроцентной вероятностью получается лишь профилактика некоторых «болезней». К примеру, регистрируется наличие утечек, царапин, измеряется величина осевого смещения, свободного хода. Заметьте: маховики не чистят струей воды под давлением, не используют для очистки сжатый воздух, аэрозоли или паростройную очистку – только сухую ткань.

Восстановление старой детали – чрезвычайно сложный процесс. Для этого требуются квалифицированные кадры и дорогостоящее зарубежное оборудование. Так что качественно сделать эту работу способен ничтожный процент мастерских. Даже после правильного восстановления дается гарантия в среднем на полгода. И вам все равно может не повезти и гарантированные полгода маховик не отъездит. Если уж он пришел в негодность, лучше купить новый.

Чем руководствоваться при выборе

Лучшим вашим помощником в выборе маховика будут рекомендации от автопроизводителя. Дело в том, что даже близкие к оригиналу аналоги не всегда имеют те же свойства, что и оригинал. Как результат, в ускоренном режиме расходуется ресурс трансмиссии и коленвала.

Подбирайте новый маховик по VIN-коду. Так вы легко найдете оригинал и идентичные ему аналоги. Возможен также выбор по характеристикам автомобиля. В этом очень помогают онлайн-каталоги, в которых детали уже отсортированы по данным транспортных средств.

Не забывайте также о болтах. Они не всегда идут в комплекте с деталью, но докупить подходящие в любом случае придется. Стоят они не так дорого. Если взять любые попавшиеся, нет гарантии того, что маховик будет затянут должным образом.

Экскурс по брендам

Полное соответствие требованиям гарантируют только OEM-запчасти. Поставив оригинал, вы гарантированно избавляетесь от возможного ремонта смежных узлов, износ которых ускоряется при установке неподходящего маховика.

В случае с аналогами перечислить лучших производителей очень просто: Valeo (Франция), Sachs, LUK (Германия). Значительная часть их продукции поставляется на заводы крупных автоконцернов. К примеру, покупая Sachs, вы получаете все тот же оригинал. Данный производитель поставляет все необходимые детали автомобильного сцепления. Мы составляли данный материал, резюмируя советы и рекомендации экспертов немецких компаний.

Продукция фирмы Valeo стоит отдельного упоминания. В первую очередь потому что она очень качественная и стоит каждой копейки. Есть и другой момент. Ей производится множество неплохих одномассовых аналогов маховиков от немецких фирм. Так что если вы ищете недорогие альтернативы, обратите внимание на французского производителя.

Как отличить хороший маховик от плохого

Покупая запчасть, обращайте внимание на следующее:

— Упаковка. Качественные упаковочные материалы могут позволить себе только серьезные производители;

— Полиграфия. Качество шрифтов, пропечатки должны быть на высоте. Если какое-то слово или код на упаковке видны плохо, перед вами почти наверняка подделка или просто изделие от сомнительного производителя;

— Соответствие кодов. Обязательно проверьте защитный код. Введите его на сайте производителя;

— Дата производства. Слишком старый маховик покупать не стоит. Смазочные материалы спустя 3 года начинают терять свои свойства;

— Люфт. Подделка или бракованная продукция имеет большой люфт, а вот оригинал – совсем небольшой, который можно прочувствовать только при значительном усилии;

— Качество работы с металлом. Никаких задиров, царапин, сколов и т.п.

Отметим только, что отличить действительно качественный маховик от посредственного, но пригодного к установке, на глаз сможет только специалист с большим опытом. Вышеизложенной информации вам будет достаточно для того, чтобы купить деталь, которая отъездит большую часть указанного производителем километража. Подделку даже с привлекательным ценником брать не стоит – в долгосрочной перспективе вам все равно придется заплатить больше.

Проблемы с маховиком возникают не так часто. Однако, если они и возникли, нужно действовать быстро. Во-первых, удобство пользования автомобилем значительно упадет (вибрации, неприятные особенности работы двигателя на разных оборотах и т.д.). Во-вторых, если проблему запустить, она обернется поломкой смежных узлов. Заплатив один раз, вы сэкономите после. Советуем брать только новые маховики вышеуказанных производителей или, если финансы не ограничены, оригинал для вашего автомобиля. Стоят они немало, однако после установки не будут о себе напоминать долгое время. Ремонт маховиков практикуется, однако желаемый результат дает очень редко.

К вопросу, какой маховик развалится быстрее сталь/чугун/алюм

В просторах интернета есть люди, к мнению которых прислушиваются… И эти люди смело заявляют, что самый тру маховик — из чугуна и на вопрос "какой развалится быстрее" дают исчерпывающий ответ: 1) стальной (вломит быстрее всех), 2) алюминиевый (среднячок), 3) Чугунный (самый прочный).

А накладку фрикционную вообще надо делать из хром-молибденовых сталей.

Вы знаете, читать это из уст человека, который вроде уже с большим опытом довольно грустно и, мягко говоря, это не так. Какой же правильный ответ? Думаю, что люди, которые даже поверхностно проходили в институте предмет под названием "материаловедение" или "металловедение" сразу задумались) Но таких мало.

И так, какой же маховик вломит первым? Сталь? Алюминий? Чугун? Ну конечно тот, который спроектирован без учета физических и механических свойств материала, из которого он сделан. Гениально не так ли?

Ну и как не обратиться к справочнику?) Давайте посмотрим предел прочности? И так, обычно маховики делают из самого простого литейного чугуна, его предел прочности на уровне 250-300 мпа при пластичности около 10%, но бывают чугуны марки ВЧ70, у которого предел прочности аж 700 мпа, а пластичность аж целых 2%. Допустим) Сталь) ну из стали 3 явно дураков нет делать маховики, хотя хз… видимо и такое может быть. Давайте уж для сравнения возьмем сталь 45. Предел прочности в зависимости от типа термообработки колеблется от 650 и до 980 мпа, и тут самое интересное… пластичность 20-10%! Ну и алюминий… пойдем по классике Д16т его предел прочности колеблется от 430 и до 550 мпа в зависимости от типа заготовки (кругляк и плита) и пластичность 20-10%.

Пластичность — это очень важный показатель, чем он выше тем меньше вероятность, что маховик разлетится на куски.

Но я повторю, все данные параметры закладываются в модель и ее конфигурация рассчитывается… И можно сделать алюминиевый маховик, который будет держать 100500 нм, а можно сделать стальной маховик который разлетится тупо под действием центробежных сил.

А про фрикционную накладку из хроммоли … ну это только если денег много, а так главное не из чугуна, а то лопнуть может.

Комментарии 69

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Здравствуйте. Вы изготавливаете маховик на honda?

Жень привет. А у сакса из стали маховики?

не, сакс перф сталь

нет конечно) типа сталь 20 или даже проще

Спасибо… слом стереотипов детектед)

да просто все считают, что они там фантастику делают, но они там деньги считают в первую очередь

Зайдя в пост с умной картинкой и прочтя начало поста я наполнился уверенностью, что сейчас наконец таки прочту что-то полезное, что автор разбирается в вопросе… Каково же было мое разочарование, когда я прочел слова "предел прочности", значения этого некоего "предела прочности"для ст45 и когда увидел что сравнение материалов проводится по относительному сужению(скорее всего именно эта характеристика материала подразумевается под пластичностью). Общий посыл, конечно, верный у автора, но анализ поверхностный настолько, насколько вода в море прозрачней, чем в озере.

Нет такого параметра как "предел прочности", есть предел прочности при растяжении(временное сопротивление разрыву), предел текучести, предел упругости. И стоит различать эти параметры, так как все они по сути характеризуют прочность, прочность понятие широкое. Потом, почему вы сравниваете именно по этому параметру? Задайте себе вопрос, какой деформации должен быть подвергнут маховик, чтобы работа механизма могла бы вызвать поломку или повышенный износ ? Скорее всего это произойдет раньше чем нагрузка достигнет предела прочности при растяжении(это подсказка к тому, что не верно в вашем анализе). Отсюда же и вывод что сравнение по относительному сужению тоже не верно. Также думаю что не стоит забывать, что характеристики материала меняются с изменением температуры, а максимальные нагрузки маховик будет скорее всего испытывать в нагретом состоянии.

Кроме того выбор материала для изготовления маховика обуславливается же не только прочностными характеристиками материала, но и его термодинамическими!

и еще. Диапазон возможных получаемых значений предела прочности при растяжении у ст45 значительно шире, если как вы говорите учитывать, то как поменяется материал после термообработки.

может обсудим деформационный механизм? стоки дислокаций, облака котрела, механизм двойникования итд? а теперь задай себе вопрос, сколько человек, которые прочитали этот пост смогут прочитать диаграмму деформации? 1 из 100, так вот, пост я пишу для тех 99 человек, которым понятно слово "прочность" и больше ничего.

Диаграмма деформации была бы больше в тему, нежели диаграмма фазового равновесия, которая вообще ни к селу ни к городу по отношению к идущему за ней тексту в вашем посте. И нет в диаграмме деформации ничего сложного, она понятна любому человеку, который, например, хоть раз перетягивал болт или гнул до слома какой нибудь стальной прут, эта же просто график зависимости величины деформации от напряжения. А к чему вы приплили в ответе мне механизмы деформаций внутри кристаллической решётки мне не совсем ясно, так как к сравнению разных материалов процессы протекающие внутри решётки отношения мало имеют. Я честно признаюсь, что про эти процессы слушал только давно в вузе, а сейчас мне пришлось загуглить чтобы вспомнить, а про облака Коттрелла нам вроде даже не рассказывали. Это все не имеет отношения к тому что сравнение вы проводите без учёта ряда прочих факторов, что даже если сравнивать чисто по диаграмме деформаций вы сравниваете по пределу прочности при растяжение, что для такой детали как маховик не верно. При достижении нагрузки большей предела прочности при растяжение маховик(посадки под болты, например, или всю поверхность) разорвёт, при достижении нагрузки большей предела текучести, но меньшей предела прочности при растяжение маховик или отдельные его части будут разрушаться, при достижении нагрузки большей предела упругости, но меньше предела текучести маховик согнет с запоминанием деформированного состояния, при достижении предела упругости маховик будет выгнут, но при отпуске мех.напряжений вернётся в изначально состояние, но уверен, что возможные деформации до предела упругости будут такими, что износ диска сцепления и корзины будут губительными. Поэтому скорее всего нужно сравнивать материалы по пределу пропорцианальности или по какому то среднему значению между этими двумя пределами пропорцианальности и упругости . И вот тут то все и становится значительно хитрее, важную роль играет термообротка материала, его термодинамические свойства. Я вот не берусь так слёту полистав справочник за 5сек заявить какой материал лучше подходит для детали испытывающией нагрузки и механические(выжим и трение) и термодинамические. И по ст45 всеж вы ерунду написали. Уверен, что если бы вы не допустили неточностей в своём тексте, он бы не стал сложнее, а наоборот. А так вы людям, которые хотели бы разобраться дали ложное представление, а для "мимо проходивших" "ответы" на псевдотеоритическом обосновании, сами не разобравшись.

Я честно говоря прочитал по диагонали. Хочешь умно? Болтов в маховике для прочностного анализа нет, так как боты не работают на срез. Механизм разрушения в маховике довольно сложный и в первую очередь зависит от его геометрии. Для оценки надо знать все параметры диаграммы деформации, однако, если мы тут пытаемся умничать, то надо знать как именно они связаны, а это скорость стока дислокации и тд) значит надо понимать, какие структурные изменения протекают в процессе деформации, а ещё надо учесть наличие дефектов, таких, как поры, трещины, если речь идёт о д16т, то надо знать на сколько равномерно прошло старение (образование предвыделений или зон гп)…от всего этого зависит то, как будет происходить процесс деформации и то, как будет выглядеть диаграмма на разрыв, сжатие. Если прямо хочется умнины, то я могу тут написать, то как рассчитать все это, только это никому не надо.

В маховике есть весь спектр напряжений, как сжимающие, так и растягивающие, можно посмотреть ранние посты, там моделирование нагрузок. Так как мы юзаем тупой мкэ в статике (аналог удара) то все, что мы можем оценить-это напряжение в узлах, а там довольно тупо) выше предела прочности при сжатии/растяжении с учётом коэффициента запаса, или ниже.

Данный пост был написан исключительно для того, чтобы люди, которые прочитали скитальца и ходят доказывают мне, что нет ничего лучше чугунного маховика, немного задумались, почему в США во всех чемпионатах запрещён чугун

Спасибо за ответ. Разумно сказано. А кто такой скиталец ?

Скиталец — это реально не глупый человек, которые делает комплекты сцепления на разные машины, но иногда ляпает глупости. И эти глупости приводят к таким постам.

Интересно послушать умных 🤣🤣🤣

я заказал из стали хайперфоманскастом! эпически кончилось 4 или 5 корзин

поставил 30летний чугун — хорошо!

может быть и можно сделать из чего угодно, а вот порядочность и добросовестность — только чугун.

А нахрена было покупать Китай? Который заведомо из говна и палок? Да ещё и 4 или 5 раз?))))

сачс перфоманс — китай?

"я заказал из стали хайперфоманскастом"

"эпически кончилось 4 или 5 корзин"

"поставил 30летний чугун — хорошо!"

Не вижу ни слова про сакс перф. вижу про китайский хп

Что-то мне подсказывает, что дело было не в материале маховика)))

Почитал твой блог) Вообще конечно интересно, как на не моментном атмо моторе рвало опору нажимного диска))) У нас тут машины по 500+ нм и все отлично держит…

Еще момент, я правильно понимаю, что про притирку сцепы ни кто не слышал?))) что типа надо поовощить 300 км по пробкам/светофорам?)

Материал для маховика

Материал для маховика —это для примера. С таким же успехом можно было задать вопрос: из какого материала делать ракеты и теннисные ракетки, лодки и шесты для прыжков, топливные баки и корпуса автомобилей? И ответить: рациональнее всего из композитов.

Что такое маховик

Что такое маховик и для чего он нужен? В политехническом словаре за 1977 год сказано, что маховик — это колесо с массивным ободом, устанавливаемое на валу машины с неравномерной нагрузкой для выравнивания ее хода.

Если иметь в виду только эту цель, то для изготовления маховиков целесообразно выбирать как можно более тяжелый материал, чтобы они справлялись со своей задачей при сравнительно небольших размерах. Маховик — колесо с массивным ободом

С тех пор роль маховиков в технике существенно расширилась. Во всяком случае, приведенное определение явно неполное. Сегодня повышенный интерес к маховикам связан не только и не столько с их традиционным использованием для выравнивания нагрузки на валах поршневых двигателей, компрессоров, насосов и других машин, сколько с проблемой рекуперации механической энергии, то есть использования энергии, погашаемой при торможении машин.

Суть проблемы состоит в следующем. Движущиеся поезда, автомобили, трамваи, троллейбусы, автобусы периодически (и довольно часто) нужно останавливать. Для этого, как известно, служат тормоза. Но при каждом торможении кинетическая энергия транспортного средства переходит в тепло, нагревая тормозные колодки, диски и безвозвратно рассеиваясь в окружающей среде.

При современном энергетическом кризисе такое расточительство недопустимо. Как показывают подсчеты, примерно половина энергии, развиваемой двигателями, теряется при торможении.

Маховик — аккумулятор механической энергии

Вот маховики-то и могут помочь резко снижать эти потери. Маховик — аккумулятор механической энергии, то есть устройство, позволяющее накапливать механическую энергию, хранить ее и при необходимости опять выделять.

Если массивный маховик заставить вращаться с большой скоростью, он может за счет своей инерции развить мощность, достаточную для того, чтобы привести в движение автобус или поезд. Это его свойство и навело на мысль: вместо того, чтобы тратить кинетическую энергию машины на нагрев тормозов, ее нужно расходовать на раскручивание маховика, установленного на машине. Маховик — аккумулятор механической энергии

При торможении маховик накапливает энергию, а когда возникнет необходимость снова тронуться с места, эта энергия будет передаваться с помощью специальных механизмов на ведущие колеса. Иными словами, разгон будет осуществлять энергия, накопленная при торможении. Это позволит на 30— 50 % сэкономить горючее, значительно уменьшить количество токсичных выхлопных газов, повысить проходимость.

В наше время все это настолько важно, что имеет прямой смысл заняться разработкой транспортных средств, снабженных маховиками, которые играют роль дополнительных источников энергии. И во всем мире такими разработками усиленно занимаются. Основное требование, предъявляемое к маховику, вытекает из его назначения: он должен накапливать при вращении как можно больше энергии.

Если маховик представить в виде тонкого кольца, величина этой энергии Е оценивается формулой:

где m— масса кольца, V — линейная скорость его вращения. Из этой формулы следует, что для увеличения энергоемкости маховик следует делать как можно тяжелее и вращать с максимально возможной скоростью.

Какой применить материал для маховика

Возникает вопрос, какой применить материал для маховика? Нужно взять материал с максимально высокой плотностью γ, чему соответствует вольфрам, плотность которого 19 300 кг/м 3 . Большую плотность имеют только осмий (γ=22 500 кг/м 3 ), иридий (γ=22 400 кг/м 3 ) и платина (γ=21 450 кг/м 3 ), но это очень дорогие металлы. Рассмотрим вариант применения вольфрама.

До какой скорости можно раскручивать маховик? Ясно, что не до бесконечно большой. Предельная скорость вращения ограничена прочностью материала. Известно, что при достижении определенной скорости вращения маховик может разорваться. Поскольку эти скорости составляют десятки и сотни метров в секунду, от такого разрушения ничего хорошего ждать не приходится.

В лучшем случае дело кончится поломкой вала и ходовой части машины. Но при разрыве маховика разлетающиеся с огромной скоростью обломки могут разрушить близлежащие постройки и, что самое страшное, привести к человеческим жертвам. Так что допускать разрушения ни в коем случае нельзя.

Какие силы разрывают маховик

Знаете ли вы, какие силы разрывают маховик? Часто можно услышать ответ: силы инерции или центробежные силы. Ничего подобного. Таких сил просто-напросто не существует. Вернее, они существуют на бумаге или в нашем воображении — так легче и удобнее проводить расчеты, но в маховике их нет.

А есть силы связи между отдельными частями маховика (силы упругости), которые в результате стремления частей двигаться по инерции (то есть равномерно и прямолинейно) при вращательном движении приводят к деформации маховика. Возникающие при деформации силы обеспечивают всем частям вращающегося тела ускорения, необходимые для движения по окружности.

Если для обеспечения вращения нужны силы, превышающие прочность связи отдельных частей тела, оно разрушается. Таким образом, непосредственной причиной разрушения маховика является не его вращение и не действие воображаемых центробежных сил, а его деформация. Для тонкостенного кольца, которым мы моделируем маховик, величину напряжений σ, возникающих в нем, можно оценить соотношением:

где γ — плотность материала, v — линейная скорость вращения маховика. Из этого уравнения можно рассчитать предельную допустимую скорость vпред, которая приводит к разрушению. Оно произойдет, когда величина напряжения σ достигнет предела прочности σв материала, из которого маховик изготовлен. При этом скорость v будет равна предельной скорости vпред которая рассчитывается из выражения

Отношение прочности σв к плотности γ называется удельной прочностью σуд материала. Следовательно, предельно допустимая скорость вращения маховика равна корню из его удельной прочности. Формула (1) определяет величину всей энергии, запасаемой маховиком. А удельная энергия, запасаемая единицей массы маховика (например, одним килограммом), составляет:

Предельную величину удельной энергии епред, которую в состоянии накопить каждый килограмм массы маховика, можно рассчитать из уравнения (4), где вместо v следует поставить значение vпред из формулы (3), то есть:

Таким образом, максимальная удельная энергия, которую можно «накачать» в маховик, однозначно определяется удельной прочностью материала, из которого он изготовлен.

При одинаковой прочности двух материалов большую удельную прочность имеет более легкий из них. Значит, чтобы сделать маховик максимально энергоемким, его нужно делать не из тяжелого, а из легкого, но прочного материала.

Итак, супермаховики, то есть маховики, способные запасать очень большое количество энергии, нужно делать из сверхпрочных и легких материалов. Из каких именно? Чтобы ответить на этот вопрос, давайте сопоставим значения удельной прочности некоторых традиционных машиностроительных материалов (сталей, алюминиевых, титановых, вольфрамовых сплавов) и некоторых композитов.

Эти значения приведены в таблице.

| Материал | Предел прочности при растяжении, МПа | Плотность, кг/м 3 | Удельная прочность, МПа/(кг/м 2 ) |

| Легированная сталь | 1500 | 7800 | 0,190 |

| Алюминиевые сплавы | 600 | 2700 | 0,220 |

| Титановые сплавы | 1500 | 4500 | 0,300 |

| Вольфрамовые сплавы | 1500 | 19300 | 0,078 |

| Композиты: | |||

| Бороалюминий | 1400 | 2700 | 0,520 |

| Углеалюминий | 1000 | 2300 | 0,430 |

| Углепластики | 1400 | 1550 | 0,900 |

| Органопластики | 1500 | 1380 | 1,090 |

Приведенные данные говорят: лучше всего для изготовления супермаховиков подходят композиты, в частности органопластики. Они обладают наибольшей удельной прочностью из всех известных конструкционных материалов. А вольфрам, который мы хотели использовать, оказался самым неподходящим материалом, поскольку у него самая низкая удельная прочность.

Каждый килограмм маховика из огранопластика способен накопить в 14 раз больше энергии, чем из вольфрама. Это связано с тем, что большая прочность и малая плотность органопластика позволяют раскручивать изготовленные из него маховики до огромных скоростей, тогда как вольфрамовые маховики сами себя разрывают при сравнительно низких скоростях вращения.

Но не во всех случаях удается реализовать возможности, заложенные в органопластиковых маховиках. Не будем забывать, что, хотя удельная энергия не зависит от массы маховика, абсолютная величина накапливаемой энергии пропорциональна его массе, поэтому маховик должен быть достаточно тяжелым, а при небольших размерах нужную массу из органопластика набрать трудно.

Но если особых ограничений на размеры маховика нет и можно обеспечить максимально допустимые (из соображений прочности) скорости вращения, органопластики находятся вне конкуренции.

Из таблицы видно, что по удельной энергоемкости к органопластикам приближаются углепластики. Хотя они имеют несколько меньшую удельную прочность, их модуль Юнга, (подробнее: Армированные композиты) намного выше, а это означает, что маховики из углепластиков испытывают меньше деформации. Обстоятельство немаловажное.

Дело в том, что маховики из органопластиков склонны к расслоению, и одна из главных причин этого — их низкая жесткость. Супермаховики не только помогают экономить энергию, теряемую при торможении, они могут сами выполнять роль двигателя машины.

Подсчитано, что супермаховик из органопластика массой 127 кг и энергоемкостью 30 квт • ч, раскрученный в течение 5 минут мощным внешним двигателем, может обеспечить движение легкового автомобиля со скоростью 96 км/ч на расстояние 320 км.

Электромобилю с аналогичными техническими характеристиками нужна батарея аккумуляторов массой 1 т. Как видим, 1 кг маховика может запасать намного больше энергии, чем современный электрический аккумулятор такой же массы.

Органопластики

Органопластики — это композиты, состоящие из полимерной матрицы и органических волокон. Если раньше органические волокна (капроновые, нейлоновые и др.) не могли конкурировать по прочности с лучшими образцами стеклянных, металлических и керамических волокон, то сегодня картина резко изменилась.

Сверхпрочные и очень легкие органические волокна — наиболее перспективные армирующие элементы для полимерных матриц. Большую популярность приобрели волокна, которые называются у нас СВМ, а за рубежом — Кевлар. Они имеют прочность при растяжении 3000—4000 МПа, легко подвергаются переработке, с ними удобно работать, и их выпуск постоянно растет.

Однако в тяжелонагруженных конструкциях применение органопластиков вследствие их низкого модуля Юнга приводит к большим деформациям, что сказывается на работоспособности конструкций. Чтобы этого не происходило, к органическим волокнам добавляют более жесткие углеродные и получают так называемые гибридные композиты, содержащие два и более видов волокон.

Если у волокон марки Кевлар-49 модуль упругости 140 000 МПа, то у углеродных волокон — 200 000—700 000 МПа при прочности 1000—3500 МПа. Волокна кевлар как вид органопластики

В качестве арматуры можно использовать не только отдельные волокна и нити, но и ткани, сетки, пряжу из органических и углеродных волокон.

Низкая плотность органо- и углепластиков (в пять раз ниже, чем у стали и почти вдвое, чем у алюминия) наряду с высокой прочностью делает их очень привлекательными для конструкторов, занимающихся разработкой не только маховиков, но и космических кораблей, самолетов, подводных лодок, спортивного инвентаря и многих других изделий.

Полимерные композиты уже широко применяются в технике. А внедрение в промышленность композитов на металлической основе отстает от полимерных. Причина этого ясна. Методы получения новых композитов с полимерными матрицами (угле-, органо-, боропластиков) принципиально не отличаются от методов получения давно известных стеклопластиков, которые разработаны еще полвека назад.

Замена стеклянных волокон более совершенными проходит сравнительно безболезненно, на том же оборудовании, теми же специалистами. А опыта промышленного производства металлических композитов пока очень мало. Это совсем новые материалы, они требуют нетрадиционных для металлургии и металлообработки технологий, создания специального оборудования, они просто непривычны для металлургов. А непривычное всегда кажется ненадежным.

Еще один вопрос, который хотелось бы обсудить: в каких случаях следует применять металлические, а в каких — полимерные композиты? Здесь все определяют условия работы материала. В супермаховиках, например, целесообразнее использовать полимерные композиты, поскольку у них удельная прочность выше, а нагрев при работе невелик.

И вообще, при температурах, близких к комнатной, полимерные композиты обычно предпочтительнее по механическим свойствам. Но у полимеров есть серьезный недостаток — они не выдерживают высоких температур. Самые термостойкие из них разрушаются при температурах выше 600—700 К. Поэтому для конструкций, работающих в условиях интенсивного нагрева, нужны металлические композиты.

Выбор матричного материала могут диктовать и такие показатели, как электросопротивление, теплопроводность, стойкость к радиации, способность накапливать статическое электричество и др. В одних случаях по этим показателям подходят полимеры, в других — металлы. Поэтому полимерные и металлические композиты не только конкурируют, но и дополняют друг друга.

И чем больше различных композитов создадут ученые, тем шире станут возможности техники, тем совершеннее будут изготовленные из них изделия.

Маховик: равномерность и надежность работы двигателя

В любом поршневом двигателе внутреннего сгорания можно найти массивную деталь кривошипно-шатунного механизма и других смежных систем — маховик. Все о маховиках, их существующих типах, конструкции и принципе работы, а также о выборе, ремонте и замене данных деталей — читайте в представленной статье.

Роль и место маховика в двигателе

Маховик (маховое колесо) — узел кривошипно-шатунного механизма (КШМ), сцепления и системы запуска поршневого ДВС; расположенный на хвостовике коленчатого вала металлический диск большой массы с зубчатым венцом, обеспечивающий стабильное функционирование мотора за счет накопления и последующей отдачи кинетической энергии.

Работа поршневых ДВС неравномерна — в каждом из его цилиндров за два оборота вала совершается четыре такта, и в каждом такте скорость движения поршня различна. Для устранения неравномерности вращения коленвала одинаковые такты в разных цилиндрах разнесены во времени, также в состав КШМ вводится дополнительный узел — маховик, выполненный в виде массивного металлического колеса, зафиксированного на задней части коленвала.

Маховик решает несколько ключевых задач:

- Обеспечение равномерности угловой скорости коленчатого вала;

- Обеспечение вывода поршней из мертвых точек;

- Передача крутящего момента от коленчатого вала на механизм сцепления и далее на КП;

- Передача крутящего момента от шестерни стартера на коленвал при пуске силового агрегата;

- Некоторые типы деталей — гашение крутильных колебаний и вибраций, развязка КШМ и трансмиссии транспортного средства.

Маховик в сборе с коленчатым валом двигателя

Данная деталь за счет значительной массы накапливает кинетическую энергию, получаемую во время рабочего хода, и отдает ее коленвалу на остальных трех тактах — этим обеспечивается как выравнивание и обеспечение стабильности угловой скорости коленвала, так и вывод поршней из ВМТ и НМТ (за счет возникающих сил инерции). Также именно через маховик осуществляется связь двигателя с трансмиссией автомобиля и передача крутящего момента от шестерни электростартера на коленвал при пуске мотора. Маховик критически важен для нормальной эксплуатации транспортного средства, поэтому при его неисправности необходимо как можно скорее выполнить ремонт или полную замену. Но прежде, чем начинать ремонтные работы, следует разобраться в существующих типах, конструкции и особенностях работы маховиков современных ДВС.

Типы и устройство маховых колес

На современных моторах используются различные по конструкции маховики, но самое широкое распространение получило три типа этих деталей:

- Сплошной;

- Облегченный;

- Демпферный (или двухмассовый).

Наиболее простое устройство имеют сплошные маховики, которые находят применение на большинстве поршневых ДВС — от малолитражных, до самых мощных промышленных, тепловозных и судовых. Основу конструкции составляет чугунный или стальной диск диаметром 30-40 см и более, в центре которого выполнено посадочное место для установки на хвостовик коленчатого вала, а на периферии запрессован венец. Посадочное место для коленвала обычно выполнено в виде расширения (ступицы), в центре которого имеется отверстие большого диаметра, а по окружности располагается 4-12 или больше отверстий для болтов, посредством которых маховик фиксируется на фланце хвостовика вала. На наружной поверхности маховика выполнено место для установки сцепления и отформирована кольцевая контактная площадка для ведомого диска сцепления. На периферии маховика запрессовывается стальной зубчатый венец, посредством которого в момент пуска передается крутящий момент от шестерни стартера на коленвал.

Обычно при изготовлении маховик балансируется для предотвращения биений во время работы двигателя. При балансировке в различных местах маховика удаляются излишки металла (сверловкой), также с целью балансировки в определенном положении устанавливается сцепление и другие детали (если они предусмотрены). В дальнейшем ориентация маховика и сцепления не должна изменяться, в противном случае возникнет опасный для коленчатого вала и всего двигателя дисбаланс.

Облегеченный маховик

Аналогичную конструкцию имеют и облегченные маховики, однако в них для снижения массы выполнены окна различной формы и размеров. Выборка металла маховика с целью снижения его массы обычно выполняется в целях тюнинга и форсирования двигателя. Установка такого маховика несколько снижает стабильность работы силового агрегата на переходных режимах, но обеспечивает быстрый набор максимальных оборотов и в целом позитивно сказывается на мощностных характеристиках. Однако установка облегченного маховика может производиться только параллельно с выполнением других работ по тюнингу/форсированию двигателя.

Двухмассовые маховики имеют гораздо более сложную конструкцию — в их состав входят различные по устройству и принципу действия гасители крутильных колебаний и демпферы. В простейшем случае этот узел состоит из двух дисков (ведомого и ведущего), между которыми располагается гаситель крутильных колебаний — одна или несколько дуговых (свернутых в кольцо или изогнутых дугой) витых пружин. В более сложных конструкциях между дисками располагается ряд шестерен, которые выполняют роль планетарной передачи, а количество пружин может достигать десятка и более. Двухмассовый маховик, как и обычный, монтируется на хвостовик коленчатого вала и удерживает на себе сцепление.

Конструкция двухмассового маховика

Работает демпферный маховик довольно просто. Ведущий диск соединен непосредственно с фланцем коленчатого вала, получая от него крутящий момент, а также все колебания, вибрации и возникающие на переходных режимах толчки. Крутящий момент от ведущего диска на ведомый передается через пружины, однако они за счет своей упругости поглощают значительную часть вибраций, толчков и колебаний, то есть — выполняют функции демпфера. В результате такой развязки ведомый диск, а также соединенное с ним сцепление и трансмиссия, вращаются более равномерно, без колебаний и вибраций.

В настоящее время двухмассовые маховики, несмотря на их сложную конструкцию и относительно высокую стоимость, все чаще устанавливаются на двигатели легковых и грузовых автомобилей. Рост популярности этих деталей обусловлен их лучшим качеством работы и защитой трансмиссии от негативных воздействий со стороны силового агрегата. Однако маховики сплошной конструкции благодаря своей цене, надежности и простоте очень широко используются на бюджетных авто, большинстве тракторов, грузовиков и иной технике.

Вопросы выбора, замены и обслуживания маховика

В процессе эксплуатации двигателя маховик подвергается значительным механическим нагрузкам, поэтому со временем в нем возникают разного рода неисправности — трещины, износ поверхности контакта с ведомым диском сцепления, износ и выломы зубцов венца, деформации и даже полное разрушение (этому подвержены чугунные детали). Неисправности маховика проявляются повышением уровня вибраций и шумов во время работы двигателя, ухудшением работы сцепления, ухудшением или невозможностью запуска мотора стартером (вследствие износа зубчатого венца) и т.д. При появлении этих признаков маховик необходимо осмотреть, при необходимости демонтировать и подвергнуть дефектации, а в случае обнаружения неисправностей — выполнить замену детали в сборе.

Наиболее часто в маховиках сплошной конструкции причиной проблемы становится зубчатый венец, а также трещины и поломки самого диска. При нормальном состоянии маховика венец можно заменить, на замену следует брать деталь того же типа и модели, что стояла ранее. В случае необходимости можно использовать венец с иным числом зубов, однако такая замена не всегда возможна. Демонтаж строго венца обычно выполняется механически — ударами молотка через зубило или иной инструмент. Установка нового венца производится с его нагревом — вследствие температурного расширения деталь легко встанет на свое место, а после остывания надежно зафиксируется на маховике.

В демпферных маховиках зачастую возникают более сложные неисправности — поломка или полное разрушение дуговых пружин, износ подшипников, износ трущихся деталей дисков и т.д. В большинстве случаев двухмассовый маховик не подлежит ремонту, а заменяется в сборе. В отдельных ситуациях возможна замена венца и подшипников, но эти работы лучше доверять специалистам. Диагностика демпферного маховика проводится как на двигателе, так и на снятой детали. В первую очередь проверяется угол отклонения ведомого маховика и люфт, если угол слишком большой или, напротив, маховик заклинил, то деталь должна быть заменена.

Все диагностические работы и замена маховика должны выполняться в соответствии с инструкцией по ремонту и обслуживанию транспортного средства. Для доступа к детали в большинстве случаев приходится демонтировать коробку передач и сцепление, что связано с дополнительными затратами времени и сил. При монтаже нового маховика необходимо соблюдать ориентацию сцепления, а также использовать определенных тип крепежа и, если это нужно — типы смазочных материалов. Если маховик подобран и заменен правильно, то двигатель и трансмиссия будут надежно работать, уверенно выполняя свои функции.

Как выбрать маховик

Читайте также: