Из какого металла сделаны поршневые кольца

Обновлено: 16.05.2024

Конструкция и форма поршневых колец

5.1. Материалы для изготовления поршневых колец

Материалы для изготовления поршневых колец подбираются с учетом антифрикционных свойств и условий, при которых поршневые кольца должны работать. Высокая эластичность и коррозионная стойкость важны так же, как и высокая устойчивость к повреждениям при экстремальных условиях эксплуатации. Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом). Эти свойства важны особенно тогда, когда прекращается смазывание моторным маслом и масляная пленка уже разрушена. Кроме того, графитовые жилки в структуре кольца служат в качестве масляных резервуаров и противодействуют разрушению масляной пленки при неблагоприятных условиях эксплуатации. Используемые материалы на основе серого чугуна

Чугун с пластинчатой структурой графита (чугун с пластинчатым графитом), легированный и нелегированный

Чугун с глобулярной структурой графита (чугун с шаровидным графитом), легированный и нелегированный

В качестве стальных материалов используются хромистая сталь с мартенситной микроструктурой и пружинная сталь. Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования. В технической литературе под термином азотирование понимается процесс обогащения азотом (подачи азота) с целью упрочнения поверхности стали. Азотирование выполняется, как правило, при температуре от 500 до 520 °C; время обработки составляет от 1 до 100 часов. В результате диффузии азота на поверхности заготовки образуется очень твердый поверхностный связующий слой из нитрида железа. В зависимости от времени обработки, он может достигать толщины в 10–30 мкм. Наиболее распространенными методами являются азотирование в соляной ванне (например, коленчатых валов), газовое азотирование (поршневых колец) и плазменное азотирование.

5.2. Материалы для покрытия pабочей поверхности:

На рабочие пояски или pабочие поверхности поршневых колец можно нанести покрытия, улучшающие трибологические свойства. При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

5.2.1. Молибденовые покрытия

Во избежание следов прижога рабочая поверхность компрессионных (не маслосъемных) поршневых колец может быть наполнена молибденом или полностью им покрыта. Для этого используются методы как газопламенного, так и плазменного напыления. Благодаря высокой температуре плавления молибдена (2620 °C) обеспечивается чрезвычайно высокая термостойкость. Кроме того, технология нанесения покрытий приводит к образованию пористой структуры материала. В микропустотах, образующихся при этом на рабочей поверхности кольца, может скапливаться моторное масло. За счет этого обеспечивается наличие моторного масла для смазывания рабочей поверхности кольца даже при экстремальных режимах эксплуатации.

5.2.2. Гальванические покрытия:

Хромовые покрытия

Большинство хромовых покрытий наносится гальваническим способом.

Свойства:

Длительный срок службы (износостойкость)

Твердая, устойчивая поверхность

Снижение износа цилиндров (примерно на 50 % в сравнении с поршневыми кольцами без покрытия)

Высокая устойчивость к появлению следов прижога

Свойства при работе в аварийном режиме хуже, чем у молибденовых покрытий

По причине высокой износостойкости приработка длится дольше, чем у неармированных поршневых колец, маслосъемных поршневых колец со стальными пластинками или маслосъемных поршневых колец U-Flex.

Покрытия CK (Хромовая керамика) И DC (Diamond coated)

Данные покрытия состоят из нанесенного гальваническим способом слоя хрома с сеткой микротрещин, в которые прочно внедрены твердые материалы. В качестве заполнителя используются керамика (CK) или микроалмазы (DC).

Свойства:

Минимальные потери на трение благодаря чрезвычайно гладкой поверхности

Максимальная износостойкость и длительный срок службы за счет заполнения твердыми материалами

Высокая устойчивость к появлению следов прижога

Незначительный самоизнос слоя, нанесенного на поршневое кольцо, при сохранении незначительного износа цилиндра.

Покрытия PVD:

PVD, сокращенно от «Physical Vapour Deposition» (физическое осаждение из парообразной фазы), – это вакуумная технология нанесения покрытий, при которой слои из высокопрочных материалов (CrN, нитрид хрома (III)) напрямую напыляются на поверхность поршневых колец.

Свойства:

Благодаря чрезвычайно гладкой поверхности, потери на трение сводятся к минимуму.

За счет очень тонкой и плотной структуры слоя высокой твердости обеспечивается очень высокая износостойкость.

Ввиду высокой износостойкости контур кольца сохраняется на протяжении более длительного времени эксплуатации. Это позволяет, к примеру, дополнительно снизить упругость маслосъемного поршневого кольца с покрытием PVD, что дает значительные преимущества в отношении потерь на трение.

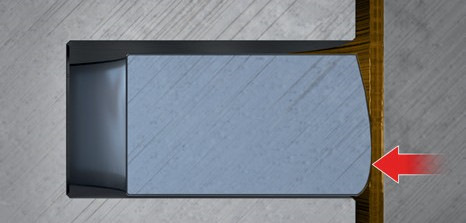

5.3. Отслаивание покрытий

В некоторых случаях происходит отслаивание напыленных на рабочие поверхности слоев молибдена и феррооксида. Причиной этого являются, главным образом, ошибки при монтаже поршневых колец (слишком сильное растягивание при установке на поршень или деформирование колец, как показано на Рис. 1). При неправильной установке кольца на поршень покрытие отслаивается только в области спинки кольца (Рис. 2). Отслаивание покрытия на стыковых концах указывает на вибрацию поршневого кольца в результате нарушения режима сгорания (например, при детонационном сгорании).

5.4. Обработка рабочих поверхностей (обтачивание, притирка, шлифование)

Рабочие поверхности неармированных поршневых колец из чугуна обрабатывают, как правило, только путем тонкого обтачивания. По причине быстрой приработки неармированных колец, их рабочие поверхности не подвергают притирке или шлифованию. Снабженные покрытием или закаленные рабочие поверхности колец либо шлифуют, либо притирают. Это связано с их высокой износостойкостью, из-за которой потребовалось бы слишком много времени на то, чтобы рабочие поверхности колец приобрели скругленную форму и начали обеспечивать надлежащее уплотнение. Возможными последствиями стали бы потеря мощности и высокий расход масла.

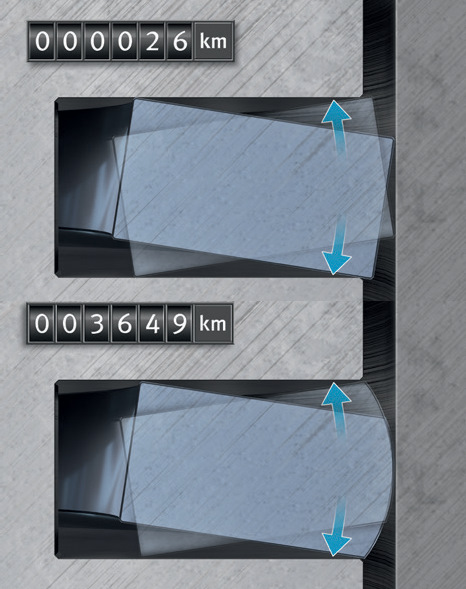

5.5 Выпуклая форма рабочей поверхности

Еще одна причина обработки притиркой или шлифованием связана с формой pабочей поверхности. У (неармированных) поршневых колец прямоугольного сечения pабочая поверхность спустя некоторое время приобретает выпуклую форму (Рис. 1), что связано с их возвратнопоступательным движением и движением в канавках (скручивание колец). Это положительно отражается на создании масляной пленки и сроке службы колец.

Рабочим поверхностям поршневых колец с покрытием придают слегка выпуклую форму еще в процессе изготовления. Благодаря этому не требуется их дополнительная приработка до желаемой формы. Это предотвращает усиленный износ в период приработки и, следовательно, повышенный расход масла. По причине точечного прилегания рабочей поверхности кольца достигается повышенное специфическое давление прижима к стенке цилиндра, благодаря чему улучшается уплотнение от прорыва газов и поступления масла. Кроме того, снижается риск образования кромочного контакта из-за еще пока острых кромок колец. Кромки колец с хромовым покрытием всегда сглаживают, чтобы предотвратить продавливание масляной пленки во время приработки. При неоптимальной конструкции кольца, твердое хромовое покрытие могло бы привести к значительному износу и повреждениям стенки цилиндра, выполненного из гораздо более мягкого материала.

Рабочие поверхности колец симметричной выпуклой формы (Рис. 2), образовавшейся в результате приработки или выполненной еще на стадии изготовления, обладают оптимальными антифрикционными свойствами и создают масляную пленку заданной толщины. Благодаря симметричной выпуклости, толщина масляной пленки при возвратно-поступательном движении поршня остается одинаковой. Силы, действующие на кольцо и обеспечивающие его скольжение по масляной пленке, одинаковы при движении поршня в обоих направлениях.

Если выпуклость создается еще в процессе изготовления, то существует возможность придания ей асимметричной формы для улучшения контроля расхода масла. В этом случае наивысшая точка выпуклости будет располагаться не по середине pабочей поверхности, а немного ниже (Рис. 3).

Асимметричное разделение pабочей поверхности позволяет формировать разные поверхности скольжения кольца при его возвратно-поступательном движении. При движении вверх кольцо, из-за увеличенной площади рабочей поверхности в верхней части, сильнее выталкивается маслом («кольцо всплывает»), в результате чего со стенки цилиндра снимается меньше масла. При движении вниз уменьшенная площадь в нижней части способствует тому, что кольцо меньше «всплывает» и, соответственно, снимает больше масла (Рис. 4 и 5). Таким образом, кольца с рабочими поверхностями асимметричной выпуклой формы позволяют также контролировать расход масла, особенно при неблагоприятных условиях эксплуатации в дизельных двигателях. Такие условия возникают, например, в результате продолжительной работы на режиме холостого хода после работы на режиме полной нагрузки, когда при последующем нажатии на педаль акселератора часто происходит выброс масла в выпускную систему и образование синего дыма.

5.6. Обработка поверхностей:

В зависимости от исполнения, поверхности поршневых колец могут либо остаться необработанными, либо быть подвергнуты фосфатированию или омеднению. Это влияет только на антикоррозионные свойства колец. Новые необработанные кольца хотя и имеют красивый блеск, но абсолютно не защищены от образования ржавчины. Кольца, подвергнутые фосфатированию, имеют черную матовую поверхность и защиту от образования ржавчины за счет нанесенного на них слоя фосфата.

Омедненные кольца тоже хорошо защищены от ржавчины и имеют некоторую защиту от образования следов прижога в период приработки. Медь обладает определенным сухим смазочным эффектом, улучшая свойства при работе в аварийном режиме во время периода приработки.

Обработка поверхностей колец не имеет, однако, никакого влияния на их функциональность. Поэтому цвет поршневого кольца не является показателем его качества.

Продолжение следует.

Поршневые кольца двигателя. Основное назначение.

Поршневые кольца — это незамкнутые кольца, которые с небольшим зазором (до нескольких сотых долей миллиметра) посажены в канавках на внешних поверхностях поршней в двигателях внутреннего сгорания. В данной статье мы поговорим про поршневые кольца двигателя, какие они бывают и основное предназначение колец двигателя.

Поршневые кольца по назначению разделяют на компрессионные и маслосъемные. Компрессионные кольца предотвращают порыв газов из камеры сгорания в картер. Наружный диаметр кольца в свободном состоянии больше внутреннего диаметра цилиндра, поэтому часть кольца вырезана. Вырез в поршневом кольце называют замком.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру сгорания, снимая излишки масла со стенки цилиндра. Их устанавливают ниже уровня компрессионных. Они в отличии от компрессионных колец имеют сквозные прорези.

Из чего делают кольца двигателя?

Одним из первых эффективных материалов, использованных для поршневых колец, был ковкий чугун. Он сочетается с чугуном, используемым в блоках цилиндров, а его пористая структура позволяет ему удерживать масло, уменьшая износ. Широко используется также производная от ковкого чугуна, известная как пластичный чугун. Он обладает большинством качеств чугуна, а кроме этого, он может упруго деформироваться, что облегчает установку колец.

Поршневые кольца, сделанные из нержавеющей стали, являются усовершенствованием хромированных чугунных колец. По сути, нержавеющая сталь является материалом, в который входит большое количество хрома. И нет ничего странного в том, что такие кольца имеют свойства, аналогичные свойствам хромированных колец. Нержавеющая сталь также имеет способность противостоять высокой температуре, превосходящую хромированный чугун.

При попытках увеличения срока службы колец и обеспечения быстрой их приработки, были созданы молибденовые кольца. Такое кольцо является обычно кольцом с основой из чугуна с молибденовым покрытием поверхности. Молибден обладает многими противоизносными свойствами хрома, а в некоторых случаях он может иметь даже большую сопротивляемость износу. С течением времени молибденовые кольца стали основными в двигателях, так как они долговечные, относительно легко прирабатываются и более надежные.

Верхние компрессионные кольца двигателя

Существует много конфигураций верхнего компрессионного кольца и различия между некоторыми трудно уловимы. К примеру, кольцо может иметь преднамеренное небольшое перекручивание. Другими словами, верхняя и нижняя поверхности кольца не лежат плоско в канавке для кольца, а слегка наклонены, и только верхний или нижний край лицевой (рабочей) поверхности контактирует с отверстием цилиндра.

Кольца сконструированы таким образом, чтобы ускорить приработку поверхностей поршневых колец и стенок цилиндров и помогать уплотнению кольца в верхней и нижней частях канавки для кольца. Величина перекручивания кольца очень мала и оно обычно делается путем стачивания фаски на внутреннем крае кольца.

Другим важным типом компрессионного кольца, хотя и не такого, как обычное плоское или перекрученное кольцо, является поршневое кольцо с L-образным участком, чья способность к уплотнению зависит от усилия, развиваемого давлением газов, действующих на заднюю сторону большого выступа в форме буквы «L». Только эти кольца развивают дополнительное усилие, прикладываемое к стенкам цилиндров, когда в цилиндре имеется высокое давление, например, в такте сжатия и особенно в момент после сгорания рабочей смеси. Конечно, когда высокого давления в цилиндре нет, кольцо ослабляется, уменьшая трение и износ.

Второе компрессионное и маслосъемное кольца двигателя

Основная задача второго компрессионного кольца — обеспечение дополнительного уплотнения после верхнего маслосъемного кольца. Из-за этого второе кольцо обычно «следит» только за газами, которые проходят мимо верхнего кольца, а давление и температура отличаются от значений для верхнего компрессионного кольца. Соответственно материалы и конструкция второго кольца являются менее критичными.

Однако, второе кольцо имеет важную дополнительную функцию: оно помогает маслосъемному кольцу, действуя как «скребок», предотвращает попадание излишнего масла в камеру сгорания и возникновение детонации.

Некоторые вторые компрессионные кольца специально сделаны скошенными, чтобы содействовать работе маслосъемного кольца, а скос наименьший у верхнего края кольца. При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия — это все, что нужно.

Второе компрессионное кольцо без зазора является новой конструкцией. Используемый здесь термин «без зазора» в чем-то неправильный, т. к. вообще невозможно изготовить кольцо полностью без зазора — его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не обращая внимания на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца. При использовании этих колец двигатель прирабатывается быстрее в процессе обкатки, и он выдает немного большую мощность при проверке на стенде.

Потребность в беззазорных кольцах зависит в той или иной степени от того, как работают другие кольца. Если верхнее компрессионное кольцо обеспечивает качественное уплотнение, то беззазорное второе компрессионное кольцо менее важно. Однако, в реальности дело обстоит не так и второе беззазорное компрессионное кольцо может быть реальным средством при получении большей мощности на коленчатом валу.

Маслосъемные кольца очень важны для функционирования двигателей, особенно при использовании низкооктанового топлива. Моторное масло, которое остается в камере сгорания, будет уменьшать октановое число топлива, что может привести к детонации. Оно также может загрязнять камеры сгорания и головки поршней, что обязательно вызовет снижение мощности двигателя.

И пару видео в нагрузку))Приятного просмотра.

Поршневая группа: поршневые кольца

Поршневые кольца являются основными деталями поршневой группы, уплотняющими цилиндр как от прорыва газов из надпоршневой полости, так и от излишнего проникновения масла в камеру сгорания.

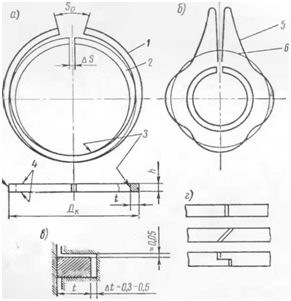

Уплотняющие кольца в общем случае представляют собой разрезные пружинящие элементы 2 прямоугольного сечения, которые устанавливают в сделанные для них канавки на поршне. В свободном состоянии, когда разрезанные концы поршневых колец расходятся на величину S0, они имеют переменный радиус кривизны, среднюю величину которого делают больше радиуса уплотняемого ими цилиндра (рисунок а). Правильно изготовленные поршневые кольца относительно свободно одеваются на поршень, а будучи установлены в цилиндр, для которого они предназначены, должны принимать геометрически строгую круглую форму, плотно (без просветов) прилегать к стенкам цилиндра и оказывать на них радиальное давление по всей своей окружности.

Радиальное давление поршневых колец различного назначения в среднем составляет 1—4 кГ/см2 (≈0,1—0,4 Мн/м2). В зависимости от метода изготовления кольца оказывают на стенки цилиндра или равномерное давление, или же давление их изменяется по определенной закономерности, как показано на рисунке б. Установлено, что неравномерная определенным образом скорректированная эпюра давлений 5 позволяет дольше сохранять необходимые упругие свойства и эффективность поршневых колец, чем при равномерном, характеризуемым эпюрой 6, начальном давлении их на стенки цилиндра.

Основные элементы поршневых колец показаны на рисунке. Наружную их образующую поверхность 1, скользящую по зеркалу цилиндра, часто называют рабочей стороной кольца, но логичнее ее называть просто наружной стороной, поскольку она не является единственной рабочей поверхностью кольца. Соответственно, внутреннюю образующую поверхность 3 кольца будем называть внутренней стороной. Торцовые или боковые поверхности 4 соприкасаются со стенками канавок поршня и тоже являются рабочими (трущимися) поверхностями кольца, оказывающими существенное влияние на его эффективность. Расстояние между боковыми поверхностями кольца называют высотой кольца h. Величину разности между радиусами наружной и внутренней образующими кольца называют радиальной толщиной t (рисунок в). Радиальная толщина кольца выбирается в зависимости от размера цилиндра и в среднем равна 1/20 его диаметра.

Уплотняющие поршневые кольца изготовляют так, чтобы в цилиндре с диаметром Dц у них сохранялся определенный зазор между разрезанными концами. Разрезы или замки кольца делают прямыми (перпендикулярно к боковым поверхностям), косыми (под углом 45° к боковым поверхностям) и ступенчатыми (рисунок г). Замки с косыми и ступенчатыми разрезами имеют целью уменьшить прорыв газов через зазор в замке кольца. В быстроходных двигателях эффективность сложных замков небольшая, а производство они удорожают, поэтому в автомобильных двигателях применяют замки с прямыми разрезами, величина которых AS в холодном состоянии изменяется в пределах 0,15—0,5 мм. Чем ближе к днищу поршня расположено кольцо, тем выше температура его нагрева, и оно изготовляется с большим зазором в замке. Величина зазора в стыке сжатого кольца в каждом конкретном случае строго регламентируется инструкцией завода-изготовителя. При недостаточном зазоре в стыке кольцо утрачивает свободу перемещения.

Оно может повредить зеркало цилиндра и само выйти из строя вследствие задиров, заклинивания в канавке или поломки.

Уплотняющие кольца и канавки под них тщательно обрабатываются. Кольцо, поставленное в канавку поршня, должно свободно без заедания перемещаться в нем при зазорах 0,04—0,08 мм между боковыми поверхностями кольца и стенками канавки. Глубина канавки под кольцо протачивается из условий получения зазора Δt между канавкой и внутренней стороной кольца, составляющего в среднем 0,5 мм.

Условия работы поршневых колец сложные: большая скорость скольжения по зеркалу; недостаток смазки в верхней зоне цилиндра; высокое тепловое напряжение, возникающее от соприкосновения с горячими газами, а также вследствие нагрева при трении о зеркало цилиндра и от тепла, поток которого идет через них от головки поршня к стенкам цилиндра. Известно, что на долю поршневых колец приходится 50—60% всех потерь на трение в двигателе, и примерно 80% тепла они отводят от головки поршня в условиях, когда теплоотвод затруднен сравнительно высокой температурой стенок цилиндра и наличием на них масляной пленки. В результате рабочая температура верхних поршневых колец, особенно в зоне замка, возрастает до 300—350°С. Поэтому к материалу поршневых колец предъявляются повышенные требования.

Материал, употребляемый для изготовления поршневых колец, должен обладать высокой прочностью и упругостью при повышенных температурах, а также высокой износостойкостью и малым коэффициентом трения при рабочей температуре кольца.

Лучше всего этим условиям отвечает чугун. Для поршневых колец применяют перлитный высокосортный чугун с твердостью НВ 220—240 (единиц), но в последнее время широкое применение находит и сталь. Стальные кольца имеют большую твердость, чем обычные гильзы цилиндров, которые часто отливаются из чугуна с твердостью около НВ 200. Практика показала, что для увеличения срока службы важнейшей трущейся пары в двигателе цилиндр — поршневое кольцо, твердость кольца всегда должна быть выше твердости стенок цилиндра.

Дело в том, что сравнительно с цилиндрами кольца имеют очень маленькую поверхность трения и работают при большей температуре нагрева, отрицательно влияющей на их твердость и износостойкость. Если допустить, что в процессе трения с рассматриваемых контактирующих поверхностей снимается одинаковое по весу количество металла, то кольца раньше утратят свою геометрическую форму и работоспособность, чем зеркало цилиндра. Действительно, поршневые кольца изнашиваются интенсивнее гильз и чаще других деталей кривошипно-шатунного механизма нуждаются в замене. Изнашиваются кольца крайне неравномерно. Больше всего радиальная толщина их уменьшается на участках, непосредственно примыкающих к замку. Этим, в частности, объясняется и выбор для них эпюры с характерной неравномерностью исходных упругих давлений кольца на стенки цилиндра (см. рисунок б).

Поршневые кольца не могут обладать универсальными свойствами: одновременно сдерживать прорыв газов и прокачку масла. Опыт показывает, что кольца, создающие преграду прорыву газов из надпоршневой полости, не оказывают должного эффективного препятствия прокачке масла в камеру сгорания. Вследствие этого на поршень устанавливают уплотнительные кольца двух видов: компрессионные и маслосъемные, или маслоотводные.

Поршневые кольца: виды, функции, типичные проблемы

Абсолютно все двигатели внутреннего сгорания работают за счет движения поршней, на которые действует тепловая энергия, а в конечном итоге получаем механическую. Поршневые кольца — жизненно важный элемент в цилиндропоршневой группе, от состояния которых зависит стабильная работа ДВС, расход топлива, сохранение уровня масла и т.д. Далее рассмотрим, для чего нужны поршневые кольца, разновидности и какие проблемы возникают с ними в процессе эксплуатации.

Что такое поршневые кольца

Поршневые кольца представляют собой детали, устанавливаемые на поршни, как правило используют два компрессионных и одно маслосъемное кольцо. Форма колец выполнены в форме окружности, а для монтажа на поршень используется разрез, который уменьшается при установке поршней в цилиндры. Если бы поршни двигателя не оснащались кольцами, то мотор попросту не работал по причине отсутствия компрессии, а также из-за наполнения цилиндра маслом и быстрым его угаром.

Главное назначение поршневых колец — обеспечить плотным нажатием на стенку цилиндра нормальное давление в цилиндре, а также не допускать угар масла, позволяя ему сливаться в поддон.Также кольца удерживают картерные газы, но только если нет износа цилиндро-поршневой группы.

Виды поршневых колец

На сегодняшний день существует два типа поршневых колец, устанавливаемых на поршень:

Сегодня поршневые кольца изготавливают из чугуна, а для надежности и продления срока службы добавляют молибден, обладающий противозадирным свойством. Чуть дольше выпускают хромированные кольца, они несколько дешевле, зато также обладают противозадирными свойствами, хотя большим сроком службы не отличаются. Рассмотрим подробнее каждое из колец.

Компрессионные кольца

Компрессионные кольца устанавливаются выше маслосъемного, в количестве от двух штук. Важно понимать, что это не просто металлическое кольцо, которое призвано уплотнить камеру сгорания, так как компрессионное кольцо участвует в теплоотдаче между поршнем и гильзой, а также поглощает колебания поршней из-за боковой тяги.

Верхнее компрессионное кольцо может быть трех видов:

- c L-образным выступом в области замка;

- с плоским участком;

- перекрученным участком — оба конца кольца под наклоном, касаются лишь одним выступом друг с другом.

Изделия с L-образным выступом могут менять уплотнительную способность в зависимости от режима работы мотора: при повышении давления газов, на кольцо увеличивается усилие и оно плотнее “опоясывает” цилиндр, а при падении давления усилие снижается, и трение между цилиндров соответственно. Такой подход позволяет в нужный момент обеспечить необходимую компрессию, а в режиме впуска и выпуска снизить трение и повысить ресурс ЦПГ.

Второе компрессионное кольцо обычной формы, оно лишь дополняет верхнее тем, что дополнительно обеспечивает герметичность, защищает от детонации и не дает маслу попасть в цилиндр за счет обратной тяги.

Некоторые такие кольцо делают скошенными, чтобы лучше отводить масло со стенок гильзы, а у современных моторов и вовсе изготавливают кольца без зазора.

Маслосъемные кольца

Маслосъемное кольцо устанавливается ниже компрессионного. Суть работы кольца состоит в его названии — снимать излишки со стенок цилиндра. Как только кольцо проходит по поверхности, оно оставляет пленку, толщиной в несколько микрон, которая необходима для продления срока службы ЦПГ и поддержания температурного режима в допусках. Для снятия масла кольца выполнены в форме радиальных или осевых расширителей. Некоторые автопроизводители устанавливают два маслосъемных кольца.

Функции поршневых колец

Исходя из вышеописанного можно сделать следующие выводы:

- компрессионные свойства. Полная изоляция камеры сгорания, обеспечение необходимого давления внутри цилиндра, за счет чего достигается стабильный крутящий момент и оптимальный расход топлива;

- экономия моторного масла. Благодаря маслосъемному кольцу обеспечивается эффективная пленка на поверхности цилиндра, лишнее масло не сгорает а попадает через кольцо в картер;

- теплообмен. Поршневые кольца эффективно снимают тепло с поршня передавая его на цилиндры, которые остывают за счет внешнего контакта с охлаждающей жидкостью;

практическое отсутствие горизонтальных колебаний. За счет плотного прилегания колец поршень четко двигается вверх-вниз.

Из чего изготавливают поршневые кольца?

Сейчас используется в качестве материала высокопрочный чугун и нержавеющая сталь. Так как современные моторы стали меньше и мощнее, соответственно нагрузка на них возросла во много раз, есть потребность в применении инновационных материалов. Лидером среди материалов является молибден, отличающийся антифрикционными свойствами и увеличенным сроком службы. Кстати, подобным составом обрабатываются юбки поршней.

Типичные неисправности поршневых колец

В процессе работы двигателя внутреннего сгорания поршни и кольца постепенно изнашиваются, после чего приходят в негодность. Главная неисправность — увеличение зазора между кольцом и цилиндров, из-за чего возникают проблемы с запуском двигателя, увеличивается расход топлива, мощность резко снижается, в масляном картере образуется избыточное давление.

Нередко водители сталкиваются с таким эффектом как залегание колец. Процесс объясняется тем, что из-за перегрева двигателя или масляного отложения, кольца теряют упругость, а значит теряются все свойства колец.

- старайтесь как можно чаще пользоваться автомобилем, а также не пренебрегайте правилам прогрева двигателя;

- используйте только качественное моторное масло с допусками, согласно классификации для конкретного двигателя (особенно если это дизельный ДВС с сажевым фильтром и насос-форсунками);

- не допускайте перегрев двигателя, ведь последствия от этого слишком дорого обходятся, как минимум в замену масла и охлаждающей жидкости, а также замене прокладки ГБЦ со шлифовкой плоскости головки.

Не стоит забывать, что от качества колец также зависит не только ресурс, но и стойкость к критическим температурам и нагрузкам.

Последствия износа поршневых колец

Последствия износа поршневых колец часто схожи с другими неисправностями, поэтому следует произвести качественную диагностику в виде замера компрессии и проверки на утечку воздуха в цилиндре.

Более подробно о последствиях:

- трудный запуск на “холодную”. Когда двигатель не прогрет, между поршнем и цилиндром образуется повышенный зазор и уменьшается он только за счет прогрева, соответственно расширения трущихся деталей. Начальный износ колец проявляет себя только на непрогретом моторе, после двигатель работает стабильно. Эффект вы можете наблюдать за счет сизого дыма на холостом ходу;

- повышенный расход топлива при сниженной мощности. Повышенный зазор означает потерю компрессионных свойств, а значит низкое давление — низкое КПД, для достижения которого требуется больше топлива;

- троение мотора. Низкая компрессия обязательно сопровождается троением, а это не только дискомфорт для водителя и пассажиров, но и ускоренный износ опор двигателя и других элементов навесного оборудования.

Проверить состояние колец можно подставив руку к выхлопной трубе или чистый лист, и если обнаружите масляное пятно — с большей долей вероятностью проблема в кольцах.

Выбор и замена поршневых колец

Обратите внимание на то, что крайне не рекомендуется менять поршневые кольца отдельно от поршней по следующим факторам:

- в процессе эксплуатации цилиндр изнашивается неравномерно, и становится эллипсовидной формы;

- поршни также могут деформироваться, особенно если был перегрев. Канавки для поршневых колец могут увеличиваться, из-за чего невозможно установить новые кольца;

- блок цилиндров необходимо отдавать на проверку, где после будет понятно, в допусках ли цилиндр по эллипсу, необходимо ли нанести свежий хон или требуется расточка до ремонтного размера.

По каким критериям следует выбирать поршневые кольца? Если ваш бюджет не позволяет произвести капитальный ремонт по максимуму, то вы можете установить бюджетные поршни, но обязательно качественные кольца — совет опытных мотористов. Что касается факторов выбора:

- стоимость. Чем дешевле кольца — тем менее они качественны, и по другому здесь не бывает. Дешевые кольца делают из некачественного чугуна, который уже при монтаже может проявить себя в виде поломки кольца;

- производитель. Настоятельно рекомендую обращать внимание на таких производителей, как Mahle, Kolbenschmidt, это топовые по качеству фирмы. Если хотите сэкономить без резкой потери качества, то присмотрите такого производителя, как Goetze, Nural, NPR;

- внешний вид упаковки и самих колец. Особое внимание обратите на то, как упакованы кольца, какого качества упаковка, есть ли голограмма, инструкция к установке, и как выполнены сами кольца.

Как заменить поршневые кольца

Порядок замены колец ничем не отличается от процесса капитального ремонта. Важно понимать, что у современных авто способ “подкинуть кольца” ничем хорошим не закончится. Вам необходимо отдать блок цилиндров на дефектовку, и если так получилось, что кольца требуют замены на раннем пробеге, при этом поршни и гильзы в допуске — можно заменить кольца отдельно.

В других случаях необходимо произвести полноценный капитальный ремонт таким методом:

- разобрать двигатель, блок продефектовать, а головку блока цилиндров отдать на опрессовку;

- после получения данных о состоянии цилиндров приобрести поршневую группу в сборе или кольца отдельно;

- собрать двигатель и в зависимости от типа колец, определенное количество километров произвести обкатку ДВС.

Вопросы и ответы:

Какие бывают маслосъемные кольца? Они могут быть цельными или составными. Чугунные цельные встречаются сейчас реже. Составные состоят из2-х тонких колец с радиальным осевым расширителем.

Какие кольца есть на поршне? На поршень надеваются компрессионные, маслосъемные (тонкое верхнее и нижнее) кольца. Также на нем устанавливается осевой и радиальный расширитель колец (если используются составные кольца).

Для чего нужны компрессионные кольца? Они обеспечивают герметичное соединение поршня и стенок цилиндра. С его помощью удерживается ВТС в камере сгорания в сжатом состоянии. Обычно таких колец два.

Когда нужно менять кольца в двигателе? При износе колец в картер мотора прорываются газы из цилиндра. Мотор начинает расходовать много масла (сизый дым из выхлопной трубы), существенно снизилась мощность мотора.

Читайте также: