Из какого металла сделать ствол

Обновлено: 29.04.2024

Ресиверы винтовок которые должны обладать большой прочностью, также требуют много операций по обработке. Очень не просто найти сталь, которая будет служить основой для ресивера, но не будет быстро изнашивать режущие инструменты.

Некоторые оружейные статьи и описания бросаются всяческими терминологиями и марками металлов, о которых мы смутно что понимаем. Для освещения этой темы начнем с небольшой статьи.

Что такое сталь? И почему она важна в оружейном строении? Все просто, сталь это чугун с таким количеством углерода, который позволит его закаливание - но не слишком много, так как это делает будущий сплав хрупким. У стали нет пор, она состоит из кристаллов ( теперь если вы будете выбирать смазку по описанию производителей при каждой фразе " попадает в поры металла " вас будет немного дергать ). Форма, размер и положение этих кристаллов определяют их механические параметры. Кристаллы стали имеют размер и формы, а также имеют свои названия аустенит, мартенсит, цементит (карбид железа) и феррит.

Сталь может быть в смеси с другими металлами как никель, хром и вольфрам - в том числе и не с металлическими элементами как молибден, сера и кремний. Эти добавки в сплаве дают качественные характеристики, как простоту машинной обработки, сопротивляемость коррозии, защита от истирания или прочность на растяжение без хрупкости, все это будет указано в марке стали.

Ассоциация Инженеров Автомобилестроения использует простую систему обозначения, которую вы можете встретить в статьях об оружии; номера 1060, 4140 или 5150 будут давать информацию что в них содержится и в каких количествах (по таблицам АИА).

Первая цифра в марке - углерод, никель, хром и так далее. Следующие три цифры дают понять, сколько чего в них. В частности, возьмем примеры классических сталей для стволов AR платформ - 4140 против 4150.

Сталь 4140 также известна Артиллерийская сталь, была одной из ранних сплавов содержащих много элементов, использовалась в 1920 году для рам в авиастроении и автомобильных валов, помимо оружейного производства. Эта сталь имеет около 1 процента хрома; 0.25 процента молибдена; 0.4 процента углерода, 1 процент марганца, около 0.2% кремния и не больше чем 0.035 процента фосфора, как и не больше 0.04% серы. Все остальное это 94.25% остается чугуну.

Какое большое отличие между сталью 4140 и 4150? 4150 имеет 0,5% углерода в составе. Этот лишний 0,1% дает марке 4150 большую жесткость, которая делает ее более трудно обрабатываемой, но армия США желала эту износостойкость и решила что цена, оправдана.

Что-то вроде спусковой скобы не обязательно делать из высокопрочного сплава стали. Средняя сталь, легкая в обработке и относительно недорогая, отлично справится.

Большинство производителей винтовок осознают, что потребитель не готов к дополнительным тратам и использование стали 4140 для них оправданно. Проще говоря, если винтовка в калибре 30-06 имеет ствол, который даст возможность произвести 5000 точных выстрелов - что примерно три жизни среднестатистической охотничьей винтовки - кто готов заплатить двойную цену что бы продлить ее до 7500 выстрелов?

Однако стандарты SAE ( Ассоциация Инженеров Автомобилестроения ) только частично отображают всю ситуацию. Как и на каких температурах добавляются компоненты в сталь, тоже может менять свойства получаемого сплава. Для примера, болты затвора для AR-15 изготовлены из так называемой марки Carpenter 158. Это продукт компании Carpenter и вы не найдете ее в таблице SAE ( как скорее всего не найдете 3310 ). Это производственная тайна, запатентованная сталь, и если вы хотите купить ее, вы найдете ее только у производства Carpenter.

Есть ли стали, которые будут работать также и даже лучше чем Carpenter 158 на болтах AR? Скорее всего да. Этот сплав технологический продукт 1960 года, и мы многое узнали спустя столько времени, но эта сталь включена в сертифицированный список mil-spec по военным стандартам.

А что о нержавеющей стали? Разработанная до Первой Мировой Войны, нержавейка применяемая в оружии на самом деле не нержавеющая сталь. Она имеет очень большое сопротивление к коррозии, однако - не обладает таким количеством хрома, так как он на поверхности вступает в реакцию с кислородом, чтобы получился независимый слой оксида хрома, который защищает металл от окисления.

Нержавеющие стали имеют свое предназначение, в основном они 400 марок, и 416 сталь очень популярна среди производителей, так как легко обрабатывается, как и углеродная сталь.

Алюминий используется в двух сплавах: 7075 и 6061. Алюминий марки 6061 часто называют " авиационным алюминием " он содержит небольшое количество кремния, меди, марганца, молибдена и цинка. Алюминий 7075 намного более прочный сплав и имеет большее количество меди, марганца, хрома и цинка.

Даже, скорее всего слишком прочный чем нужно, но причина использования 7075 над 6061 это производство ресиверов в платформах AR, в частности речь о сопротивлению к коррозии. Ранние тестирования в Юго-Восточной Азии показали, что человеческий пот, в сочетании с высокими температурами и влажностью джунглей, просто съедает 6061 алюминий. Когда 7075 безразличен к ним.

Закаленные болты затвора, очень-очень прочные, и сложны в машинной обработке. Некоторые фирмы изготавливают их цельными, но большинство производств поняли как делать прочные затворы их из двух частей.

Алюминий слишком мягкий чтобы использовать его просто так. Чтобы упрочнить его свойство, производители используют процесс известный как анодировка ( анодирование ). Они скидывают много алюминиевых деталей в емкость с кислым электролитом и проводят электричество через него. В результате чего, ускоряют формирование природных оксидов которые упрочняют поверхность.

Оксиды имеют поры, поэтому часто используют изоляционный материал. По стандартам mil-spec для этого используют ацетат никеля, черный цвет получается от использования красителя ( естественный цвет после анодировки остается таким же "алюминиевым" ).

Что это все значит для стрелков? Ну, теперь у вас есть больше представлений, о чем оружейные компании (и оружейные магазины) говорят, когда дают характеристики металла при описании оружия и другой продукции.

Часто встречаемые оружейные металлы

Сталь 1020 и 1520 = Часто встречаемая сталь, обычная холоднокатаная сталь. Вы ее найдете на спусковых скобах, крышках магазинов, механических прицелах, антабках и других стальных аксессуарах.

Сталь 4140 = Артиллерийская сталь или хромомолибденовая сталь, имеет 0,4% углерода и по настоящему прочная одновременно являясь эффективной по затратам в машинной обработке. Вы найдете ее на стволах, ресиверов затвора и аксессуарах подверженных большому стрессу как например, дульные модераторы и т.д.

Сталь 4150 = Схожая с артиллерийской сталью, но с содержанием углерода поднятым до 0,5 процента. 4150 лучше в использовании при серьезных нагрузках, и чаще всего можно найти в стволах AR по стандартам mil-spec.

Сталь 41V45 = Хромомолибденовый вариант, он имеет небольшой процент ванадия. Этот сплав используется в стволах получаемых холодной ковкой.

Сталь 8620 = Это много компонентная сталь, имеет в составе никель, хром, молибден, с 0,2% углерода. Литые ресиверы изготавливаются из этого сплава так как она очень хорошо заполняет матрицы ( формы ), чистый в обработке и в конце получается очень-очень прочной сталью.

Сталь 316 = Также известная как нержавейка Морской Пехоты, хорошо сопротивляется коррозии из-за добавок молибдена не легко закаляется. Используется для спусковых скоб и крышек магазина.

Сталь 17-4 = Сплав с 17% хрома и 4% никеля. 17-4 без всяких сложностей закаляется и используется в стволах, болтах затвора и ресиверах.

Алюминий 6061 = Авиационный алюминий, избранный за свою легкость и простоту обработки в сложных деталях. Крышки магазина на охотничьих винтовках, кольца кронштейны для прицелов, спусковые скобы, буферные трубки на AR-15 ( трубка на прикладе ) изготавливаются из алюминия 6061.

Алюминий 7075 = Намного прочнее 6061, этот сплав используется в верхних и нижних ресиверах AR-15, некоторые бренды работающие по стандартам mil-spec изготавливают буферные трубки и некоторые цевья. В mil-spec известен как 7057-T6; последняя часть отображает способ термической обработки, который сплав получает при формировании.

Способы изготовления стволов

Есть несколько способов получения профиля нарезов в канале ствола.

Все они имеют свои достоинства и недостатки.

При изготовлении любого ствола есть несколько стандартных операций, сверление, оконтуривание, развертка канала, подготовка канала (полировка, лаппинг, хонингование), далее идет профилирование (это уже специализированная операция определяющая метод получения нарезов и свойства ствола) и финишные операции (как правило определяются технологией получения нарезов и традициями сложившимися у конкретного производителя) тут могут быть различные финишные полировки, термическая и термохимическая обработка и тд.

Попробую рассмотреть основные:

1. Ротационная ковка.

Достоинство: очень быстрый способ (около 3 минут на изготовление ствола), позволяющий получать стволы с внешней и внутренней геометрией (иногда даже куют вместе с патронником), с хорошей внутренней поверхностью и достаточной для большинства задач точностью. Суть метода: в канал ствола вводится оправка (есть разные названия, в России говорят "дорн", хотя "дорном" называют и другой инструмент о котором пойдет речь ниже) с обратным профилем нарезов, удары молотков станка сжимают металл, и внутреняя поверхность отпечатывается повторяя форму "оправки-дорна".

Способ характерен еще тем, что металл в процессе ковки уплотняется, что теоретически, а по утверждению некоторых уважаемых производителей и практически положительно влияет на ресурс. Например по заявлению FN herstal их стволы полученные ковкой дают ресурс в 20 тыс. выстрелов в М16 (кал.223Рем) против 6-8 тыс. выстрелов ресурса стволов фирмы Colt (полученных дорнированием).

К недостаткам можно отнести очень дорогое оборудование, станок GFM австрийского производства стоит несколько миллионов евро, высокие требования к хонингованию (и высокой стоимости хонинговальных станков) и общей подготовке ствола.

С точки зрения качества есть проблемы внутренних напряжений (так как идет ударное уплотнение материала), что негативно сказывается на стрельбе. Точность канала ствола при данном методе получается с допусками в сотые доли мм, что недостаточно для прецизионной стрельбы.

для снятия напряжений и упрочнения поверхностного слоя некоторые фирмы (например Блейзер) прибегают к нитроцементации.

Среди фирм производящих стволы методом ротационной ковки можно выделить уже упомянутые FN herstal и входящие в группу FN herstal Браунинг и Винчестер, Блейзер, Зауэр и Маузер, ЧЗ, Сако, Ремингтон, Штеер Манлихер.

1. Протяжка (Broashing). Длинный режущий инструмент с полным профилем нарезов протягивают на специальном прессе через канал получая одновременно все нарезы. Обычно применяют для получения стволов для пистолетов, для длинноствольного оружия применяют только для крупного калибра, но тоже ограничено, я знаю только одну фирму производящую стволы .50 калибра для ружей на черном порохе.

Фирма Беретта получает для своих пистолетов стволы именно протяжкой.

Метод непременим для большинства винтовочных калибров, так как получить необходимую жесткость инструмента при малых диаметрах невозможно.

2. Электрохимическое травление. Метод весьма распространен в России, таким способом получают стволы даже для малокалиберной артиллерии. Название метода по сути описывает и его технологию, через канал протягивают электрод с профилем нарезов и подают электрический ток, в месте "контакта" металл ствола вытравливается и получаются нарезы. Способ довольно точный, и быстрый. Применим не на всех сталях.

3. В Турции применяют способ сходный с ротационной ковкой, только вместо ударов молотков, применяют валки которые сдавливают металл на оправку.

4. Я знаю примеры когда стволы получали электроэрозионным способом и даже литьем. Данные методы развития пока не получили.

металлы.

Стволы в основном делают из стали, это либо нержавеющая сталь, либо "черная" хром молибденовая.

разные стали по разному обрабатываются разными методами. Например нержавеющие стали хуже куются, но хорошо обрабатываются дорнированием или резанием. Нержавейку практически невозможно обработать электрохимическим травлением и тд.

Некоторые нержавеющие стали очень плохо обрабатываются резанием, но прекрасно дорнируются. Поэтому выбор стали для конкретной технологии это очень важный и принципиальный момент.

К ствольной стали предъявляются высокие требования, это прежде всего плотность структуры, отсутствие неметаллических включений, полостей и микротрещин, напряжений. В США и Европе ствольные стали поставляются с заводов изготовителей с паспортами ультразвукового контроля и со снятыми в заводских условиях напряжениями. В США поставщики прилагают сертификат подтверждающий возможность использования данной стали в оружейной промышленности.

Твердость стали для разных способов обработки тоже различная, для дорнирования это 26-28 HRC, для резания 30-34HRC, для пистолетов и автоматов до 40-41.

Распространенные марки: нержавеющая сталь 416R (особенность данной стали повышенное содержание серы и отсутствие никеля), хроммолибденовая 4140, 32CrNiMo6 и др.

Покрытия стволов и упрочнение.

В СССР и РФ традиционно наносят хром, упрочняя поверхность и снижая трение, хромирование ухудшает точность геометрии канала ствола, но значительно повышает прочность.

Применяются так же различные способы термохимического упрочнения, уже упомянутая нитроцементация, а так же карбонитрация и тд. Позволяющие получить очень твердый поверхностный слой как снаружи так и внутри ствола.

У нас два способа получения нарезов, в основном резание, и вторично дорнирование.

Резание у нас происходит на специализированных станках с ЧПУ, наличие ЧПУ позволяет очень точно контролировать параметры работы инструмента, а именно углы поворота, точность спирального угла шага нарезов, точность подъема инструмента при обработке. Все это делает возможным получение внутренней геометрии ствола очень высокой точности, с допусками в 1 микрон и в тысячные градуса по углам обработки.

Точность изготовления стволов напрямую транслируется в точность стрельбы.

Мы выбирали данный способ как основной по причине того, что более точного способа получения ствола не существует.

Цикл производства выглядит следующим образом: отрезание прутка нужной длины с припуском на обработку, торцевание на токарном станке, глубокое сверление, оконтуривание на токарном станке с ЧПУ , развертка канала ствола, полировка канала, нарезание нарезов, финишная полировка.

На этом бланк считается готовым, далее идут специализированные операции по разворачиванию патронника, нарезанию соединительных резьб, дол, финишной полировки с внешней стороны и различные декоративные виды обработки (покраска, матирование, полировка) в соответствии с заказом.

В случае дорнирования цикл операций немного другой, и применяется другой инструмент даже на сходных операциях, например развертка канала ствола для дорнирования производится разверткой большего размера чем для резания, по другому проводится финишная полировка-лаппинг.

Существенным отличием способов пр-ва является наличие в цепочке дорнирования продолжительного цикла термической обработки.

В качестве дополнения:

-Производство стволов по технологии холодного радиального обжатия;

-Производство стволов по технологии горячего радиального обжатия;

-Производство скрепленных стволов;

Лейнеры:

-сталь ЭП131;

-сталь ЭП720.

Во временя СССР когда с покупкой нарезняка были большие проблеммы и умельцы с очумелыми ручками изготовляли нарезные стволы в условиях ремонтных мастерских, выдел я как один умелец нарезал ствол при помощи гидровлического пресса. Выглядело это так, сам резец был в длину не более 10мм имел 3 режущие кромки в виде нарезов по всей окружности резца, резец вставлялся с одной стороны заготовки и продавливался прессом подставляемыми закаленными штангами пока не вывалится с другой стороны заготовки. Сам я не пользовал эти девайсы т.к. был сыном штатного охотника и имел возможность пользовать СКС и КО, но вот по опыту моих товарищей скажу что жили эти стволы не долго и стреляли далеко от идеальной кучности!

вопрос такой применялась такая технология в производстве стволов где-либо?, ибо этот умелец уверял меня что так делали чуть-ли не на всех оружейных производствах СССР!

Спасибо за информацию, очень интересно, и главное все в одном месте не надо рыть кучу тем!

------------------

Лучше порох в пороховницах чем дробь в ягодицах!

Кто играет с динамитом - тот домой придет убитым!

2Reb00t описанный вами способ либо дорнирование (если без изъятия металла), либо протяжка если металл извлекается инструментом.

В кустарных условиях такую операцию можно сделать только на мягкой стали, отсюда и низкая живучесть. С ув. Алексей

У меня есть длинный список спецсталей для пулеметов и пушек до 30 мм 😊 ДСП 😊. С ув. Алексей

А можно ли использовать для изготовления стволов 38ХН3МФА?

И чем она хуже или лучше 30ХН2МФА.

Koshey

У меня вопрос к знатокам.А можно ли использовать для изготовления стволов 38ХН3МФА?

И чем она хуже или лучше 30ХН2МФА.Спасибо.

Готовы сделать ОКР 😊

ХабаровскГотовы сделать ОКР 😊

С ув. Алексей

Но я думал Вы Алексей на столько "в теме" что и без всяких ОКР-ов скажете что и как.

Жаль. Кроме Вас никто и не ответит, я думаю.

Вопрос для меня не на столько принципиален что бы проводить ОКР. Просто хотел убедиться в правильности или ложности своих гипотез.

Я лично считаю что из 38ХН3МФА можно делать стволы, и по всем параметрам она лучше чем 30ХН2МФА, кроме одного, ее просто сложней обрабатывать из за большего количества легирующих элементов.

Ствол вообще можно сделать из любой стали, вопрос в другом, как потом этот ствол будет работать: точность и живучесть. Это исследовать нужно, просто так сказать невозможно.

По нашей технологии 30ХНМФА обрабатывается плохо, мы не смогли резанием получить стволы нормального качества, внутренняя поверхность "драная" получается, сталь вязкая, при малых съемах она тянется, дорнировать пока не пробовали. С ув. Алексей

Хабаровск

Ствол вообще можно сделать из любой стали, вопрос в другом, как потом этот ствол будет работать: точность и живучесть. Это исследовать нужно, просто так сказать невозможно.По нашей технологии 30ХНМФА обрабатывается плохо, мы не смогли резанием получить стволы нормального качества, внутренняя поверхность "драная" получается, дорнировать пока не пробовали. С ув. Алексей

Спасибо Алексей за разъяснения.

Хабаровск

Среди фирм производящих стволы методом ротационной ковки можно выделить уже упомянутые FN herstal и входящие в группу FN herstal Браунинг и Винчестер, Блейзер, Зауэр и Маузер, ЧЗ, Сако, Ремингтон, Штеер Манлихер.

Молот Вятские Поляны производит стволы ротационной ковкой А это на сегодняшний день второй после Ижевска производитель охотничьего оружия в РФ

У нас, я имел ввиду конкретно наше предприятие, г.Москва, Промтехнология. С ув. Алексей

Я не понял немного, думал обобщенно А чего производите? а то слышал а конкретно по продукции как то пробел

вы не могли-бы поподробней расказать как, каким способом, на какой стадии производится полировка канала ствола, как при полировке сохраняется правельная конфигурация нареза, буду очень признателен!

Полировка не влияет на конфигурацию, задача полировки "пригладить" следы инструментальной обработки, сбить острые вершинки в структуре металла, на геометрию это влияет очень мало, неизмеримо мало.

Финишная шустовка-полировка-лаппинг проводится как заключительная операция при получении бланка ствола, в ствол на специальный шомпол заливается свинцовый сплав (свинец и олово), получается притир длинной 45-55 мм, после того как ствол и притир остыли до комнатной температуры (45-50 минут), на притир наносится паста (сложная формула, но-хау, в качестве абразива оксид алюминия), и идет полировка, 15 движений, потом притир выводится из канала, проворачивается на 90 градусов добавляется паста и еще 15 движений, опять выводится проворачивается на 90 градусов и обливается маслом, и еще 15 движений. Потом ствол вымывается керосином, продувается воздухом, чистится патчами и 2 часа в ультразвуковой мойке, что бы 100% удалить остатки пасты перед разворачиванием патронника.

Перед тем как бланк станет стволом, с дульного среза отрезается 30 мм, так как паста дает миниатюрный раструб при полировке, с другой стороны этот раструб перекрывается патронником.

При дорнировании все более интенсивно и дольше, и пасты применяются разного размера зерна, сначала грубые, потом средние, потом мелкие. И если после резки полировка 5-6 минут, то при дорнировании 45 мин минимально, поэтому многие дорнированные стволы по качеству поверхности выглядят лучше.

Вообще-то этот метод называется прошивкой, хотя "те же яйца, только в профиль", если инструмент тянут - это протяжка, если толкают - то прошивка. Протяжка имеет длинный хвостовик, пропускаемый через обрабатываемое отверстие, за него и тянут инстумент при обработке; прошивка гораздо короче: помимо режущей части передняя и задняя направляющие, но необходим толкатель, так что хрен редьки не слаще.

При этом протяжной метод считается более точным, а прошивают отверстия меньшей длины в "калибрах", в своё время выпускались вертикально-прошивочные станки, насчет горизонтальных уже не помню.

А самопально как только не пытались делать нарезы, использовали даже винтовые пресса (и большие тиски тоже 😛 ), основная проблема не в усилии, а в скорости, для получения качественной поверхности необходимо обеспечить необходимую скорость резания для сочетания материал заготовки - материал инструмента, что было совсем не просто (при протягивании для пары легированная сталь - быстрорез примерно 5-7 м/с).

Оружейные стволы

В Китае хранится старая пушка с такой надписью: «Я несу смерть предателю и уничтожение мятежнику». На ней проставлен год ее отливки — 618 до нашего летоисчисления. Это самое древнее орудие. Амбразуры в Великой Китайской стене, наверное, оставляли открытыми, и рецепт пороха через триста с небольшим лет индийской разведке удалось выкрасть. Затем он попал в Персию, оттуда к арабам и, наконец, в Европу. В 85 году уже нашего летоисчисления порох, теперь называемый «греческий огонь», был привезен каким-то греком в Константинополь. Еще одна важная историческая отметка была определена в 1849 году. Тогда на дне цистерны для сбора дождевой воды в городе Таннеберг (Германия) нашли ствол первого нарезного ружья, точнее, пожалуй, ручной нарезной пушки. Ружье имело запальное отверстие для фитиля и было датировано концом XIV века. Кто и где изготовил это «проружье», не ясно, но германские историки его называют «таннебергским». Однако их итальянские коллеги нашли документальное упоминание о первом применении ружья в Италии в 1331 году. Эти факты позволяют считать, что в первое ручное огнестрельное оружие Европы «родилось» в XIV веке. Его родителями можно считать пушку (матерью) и арбалет (отцом). Это происхождение подтверждается и способом выражения калибров, которым мы пользуемся сегодня. Калибр старинных пушек определяли весом круглого ядра подходящего диаметра, выраженного в фунтах. Сегодня при определении калибра гладкоствольных ружей мы тоже пользуемся «фунтовым» весом свинцовых шариков, правда, указываем не сами фунты, а число этих шариков, получающихся из одного (английского — 453,6 г) фунта свинца. Показательно, что во французском языке сегодня «ствол» и «пушка» называются одним словом «canon». Да ведь и мы иногда свое ружье называем «пушкой».

Чтобы из маленькой пушки было удобнее стрелять, к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьезно уступает хорошему луку, хотя по энергии, а значит, и пробивной силе значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола выстрелы становятся более точными. С этого момента и начинается история ручного огнестрельного оружия. Значительная часть этой истории — совершенствование качества стволов. Их изготовление до сегодняшнего дня самое сложное в производстве ружей. Ствол придает направление полету дроби или пули. Чем правильнее он изготовлен, тем лучше дробовая осыпь и выше точность попадания. Термин «кучность» применительно к пулевой стрельбе характеризует рассеивание серии пулевых попаданий, полученных при стрельбе с прицеливанием в одну точку. В значительной мере качество боя оружия определяется тщательностью изготовления ствола.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол — задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далеких предков находили различные варианты решения этой задачи. Причем уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путем мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

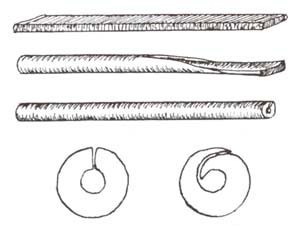

В 1811 году Генрих Аншутц (из оружейной династии хорошо известной сегодня) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырех типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «дамаска».

Простой ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм) м толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, чтобы ее продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлест. После сварки и охлаждения ствол проходили четырехгранной разверткой, а затем шлифовали свинцовыми притирами с абразивными порошками, постепенно используя все более тонкие. Снаружи ствол обтачивали на токарном станке, потом шлифовали вручную на камне из мягкого песчаника диаметром 1,75 м. С казенной стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась.

СКРУЧЕННЫЙ СТВОЛ

Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, иногда поступали так. Простой сваренный ствол повторно нагревали в центральной части и скручивали на оправке вдоль оси так, чтобы сварной шов имел форму винтовой линии. Постепенно так скручивали ствол по всей длине. Этот прием делал шов значительно менее нагруженным при выстреле.

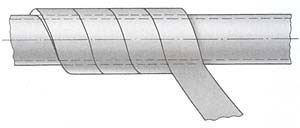

Навитый ствол получали путем постепенного навивания стальной полосы на оправку (стержень или трубу). Винтообразный сварной шов последовательно проковывали кузнечным молотом. Интересно, что идея изготавливать ствол навивкой спустя много лет начала использоваться для производства артиллерийских стволов. Правда, их наматывали не по винтовой линии, а один слой на другой, подобно тому, как мы наматываем на картонную бобину ленту скотча (или туалетной бумаги, как вам больше нравится). Стальную ленту в производстве артиллерийских стволов наматывали с натягом. Таким образом, удавалось получать стволы необычайно высокой прочности.

Дамасские стволы. Еще в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Они были очень жесткими и одновременно гибкими. Как только технология их получения стала понятна европейцам, ее попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей, различавшихся главным образом содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и снова проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию. Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделывать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определенном порядке. Брусок получался сечением около 7 мм на 7 см. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть), сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили разверткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате малоуглеродистые прутки протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооруженным глазом.

Стремительное развитие металлургии в конце XIX века привело к появлению легированных углеродистых сталей. Перспективность их использования для изготовления стволов казалась очевидной. Однако еще в первой четверти XX века многие оружейники Европы продолжали делать стволы по дамасским технологиям. Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50 А и даже 50 РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И еще о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей — упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Все это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался еще в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

РАЗВИТИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ РУЖЕЙНЫХ СТВОЛОВ

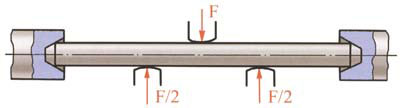

Для снятия внутренних напряжений в откованных заготовках их нагревают до примерно 850–860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твердыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нем оставались напряжения. После нормализации проводят закалку. Суть ее заключается в получении оптимальных свойств стали за счет формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твердые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого ее опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего ее прогревают в муфельной печи около четырех часов при температуре 580–600 градусов. Такой сложной термообработкой можно значительно влиять на твердость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают для того, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя ее форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, после чего торцуют с обеих сторон и снимают фаски.

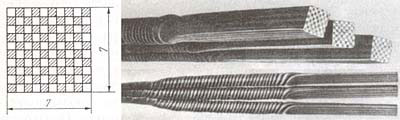

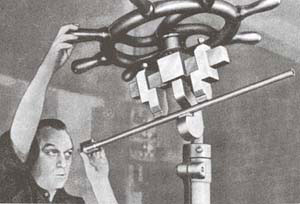

После этого приступают к самому тонкому процессу в изготовлении ствола — сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью, это особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закрепленная заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счет однородности структуры заготовки и относительно невысокой скорости подачи и резания, чтобы исключить вибрации заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и даже просто заклинивает сверло, решается специальными приемами. В XIX веке применялись «ружейные сверла», которые по конструкции были близки к разверткам, то есть в основе была штанга, по всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подается охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс все-таки не гарантировал высокую степень чистоты обработки канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направление сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подается в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее после сверления канал ствола обрабатывался разверткой и шлифовался.

Перед тем как приступить к обработке наружной поверхности ствола, его рихтуют — проверяют прямолинейность оси канала и при необходимости выправляют ее с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после ее снятия он частично вернется в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

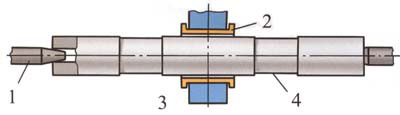

После формирования канала ствола встает очередная непростая задача: обточить ствол снаружи на токарном станке. При этом главная трудность состоит в том, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок — тонкое шлифование, называемое в оружейном деле хонингованием.

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недешево. Поэтому формование стволов ковкой рентабельно только при больших объемах производства. Однако экономия средств и времени получается тоже немалой. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260–280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закаленной тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры ее подают к зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится разверткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока. Еще более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из главных преимуществ — она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением или нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованного ствола обеспечивает ему более высокие механические свойства. Правда, холодная ковка требует несколько более мощных молотов и большей продолжительности. Она длится чуть более трех минут. Внешнюю форму доводят обтачиванием и полированием. Правда, некоторые фирмы выпускают одноствольное оружие без наружного обтачивания, оставляя поверхность в таком виде, каким оно получается из-под молотов. Проверку правильности оси канала проводят и после этой технологии, и, если есть необходимость, их рихтуют. Хотя производство холоднокованых стволов дешевле, многие производители оружия предпочитают изготавливать их сверлением. Это относится не только к оружейникам-штучникам, но и производителям серийных ружей. Удивительно, но большинство из них пользуются для этого сверлами старой конструкции (штанга с удаленным цилиндрическим сектором).

Ружейные стволы. Технология изготовления

Вероятно, многие согласятся со мной, что главная часть ружья - стволы. Ведь стреляют именно они. Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую «ручную» пушку. Такую пушку в середине позапрошлого века нашли в замке Таннеберг в Хессене (Германия). Она была отлита в конце XIV века. Стрелять из неё с рук было, конечно, тяжело и неудобно и вскоре к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьёзно уступает хорошему луку, хотя по энергии, а значит и пробивной силе, значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола, выстрелы становятся более точными. С этого момента и начинается история огнестрельного оружия.

Сегодня у нашего «переломного» охотничьего ружья есть три главные части: ствол (или стволы, образующие ствольный блок), колодка, ложа.

Ствол придаёт направление полёту дроби или пули. Чем правильнее и тщательнее он изготовлен, тем лучше дробовая осыпь и выше точность.

Колодка запирает казённый срез стволов, служит связующим элементом между стволами и ложей и является в оружии главным инерционным элементом, поглощающим силу отдачи. В колодке монтируются запирающие, ударно-спусковые и предохранительные механизмы.

Ложа обеспечивает удобство наведения оружия на цель, естественность прицеливания и смягчает действие силы отдачи за счёт её частичного превращения во вращательный момент.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол - задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далёких предков находила различные варианты решения этой задачи. Причём уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путём мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

В 1811 году Генрих Аншютц (из хорошо известной оружейной династии) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырёх типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «Дамаска».

Обычный (простой) ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм), толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, что её продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что обе длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлёст. После сварки и охлаждения стволы проходили четырёхгранной развёрткой, обтачивали на токарном станке внешнюю поверхность, которую потом шлифовали вручную на большом круге из мягкого песчаника диаметром 1,75 м. С казённой стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась. Конечно, «заглушались» стволы всех дульнозарядных ружей, независимо от технологии их получения.

Скрученный ствол. Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, простой сваренный ствол начинали повторно нагревать в центральной части и скручивали вдоль оси по всей длине так, чтобы сварной шов имел форму винтовой линии. Этот приём делал шов значительно менее нагруженным при выстреле.

Навитой ствол получали путём постепенного навивания стальной полосы на оправку в виде стержня или трубы. Винтообразный сварной шов последовательно проковывали кузнечным молотом.

Дамасские стволы. Ещё в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Как только технология их получения стала понятна европейцам, её попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей различавшихся содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию. Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определённом порядке. Брусок получался сечением около 7 мм х 7 мм. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть) сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили развёрткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате, малоуглеродистые прутики протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооружённым глазом.

Стремительное развитие металлургии в конце XIX века привело к появлению углеродистых сталей с высокими механическими свойствами. Перспективность их использования для изготовления стволов казалась очевидной. Однако ещё в первой четверти XX века многие оружейники Европы продолжали делать стволы по «дамасским технологиям». Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, но всё же уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50А и даже 50РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И ещё о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы. Будьте очень осторожны при желании пострелять из старого ружья с дамасскими стволами.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей - упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Всё это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался ещё в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

Развитие технологии изготовления ружейных стволов.

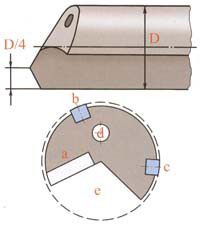

Оружейное сверло:

а - режущая пластина,

b и с - направляющие,

d - канал для подвода

охлаждающей жидкости,

е - полость для

удаления стружки

Для снятия внутренних напряжений в откованных заготовках их нагревают до (примерно) 850-860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твёрдыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нём оставались напряжения. После нормализации проводят закалку. Суть её заключается в получении оптимальных свойств за счёт формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твёрдые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого её опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего её прогревают в муфельной печи около 4 часов при температуре 580-600 градусов. Такой сложной термообработкой можно значительно влиять на твёрдость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя её форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, затем торцуют с обеих сторон и снимают фаски.

После этого приступают к самому тонкому процессу в изготовлении ствола - сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью - особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закреплённая заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счёт однородности структуры заготовки и относительно невысокой скорости подачи сверла и скорости резания, чтобы исключить вибрацию заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и заклинивает сверло, решается специальными приёмами. В XIX веке применялись «ружейные свёрла», по конструкции они были близки к развёрткам, то есть в их основе имелась штанга, на всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подаётся охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс всё-таки не гарантировал высокую степень чистоты обработки поверхности канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направле¬ние сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подаётся в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее, после сверления канал ствола обрабатывается развёрткой.

Перед тем как приступить к обработке наружной поверхности ствола его рихтуют: проверяют прямолинейность оси канала и при необходимости выправляют её с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после её снятия частично вернётся в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

После формирования канала ствола встаёт очередная непростая задача: токарно обработать ствол снаружи. При этом главная трудность, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок - тонкое шлифование, называемое в оружейном деле хонингованием.

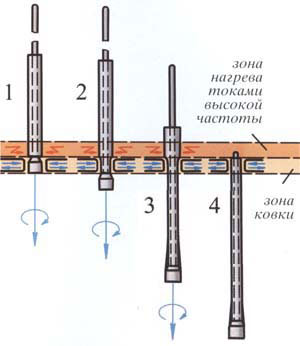

Схема ротационной ковки:

1 - разогрев токами высокой частоты,

2 - начало ковки, 3 - процесс ковки,

4 - окончание ковки

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недёшево. Поэтому формование стволов ковкой рентабельно только при больших объёмах производства. Однако экономия средств и времени получается тоже значительная. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260-280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закалённой, тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры её подают в зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится развёрткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока.

Ещё более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из её преимуществ в том, что она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением и нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованого ствола обеспечивает ему высокие механические свойства. Правда, холодная ковка требует более мощных молотов и большей продолжительности. Она длится чуть более трёх минут. Внешнюю форму доводят обтачиванием и полированием. Проверку правильности оси канала проводят и после этой технологии и, если есть необходимость, рихтуют. Завершающей стадией изготовления отдельных ствольных заготовок является отстрел и клеймение.

Читайте также: