Из пластика из металла

Обновлено: 30.06.2024

При прокладке канализации или обустройстве водопровода следует знать, как соединить пластиковую трубу с металлической. Разберём такие варианты стыка, как безрезьбовой и резьбовой, с помощью сварки, муфт или «краба». Рассмотрим их отличия, где их лучше применять, какие есть различия у материалов, их свойствах и как они влияют на тип соединения. Ознакомимся с вариантами нарезных креплений и какая от них польза.

Немного о трубах

Перед соединением труб из металла и пластика следует рассмотреть их по отдельности.

Чаще всего для обогрева и канализации в помещениях используются трубы из чугуна, стали, меди и пластика. Медные более «мягкие» в обработке, но и стоимость у них выше, поэтому широкого распространения они не получили.

Металлические делятся на такие подвиды:

- Стальные . Они нередко подвержены коррозии, а внутренний диаметр по мере зарастания ржавчиной или налётом становится только меньше, что приводит к необходимости частой смены или очистки системы.

- Оцинкованные . Очень сложный материал для сборки или монтажа трубопровода, но его главная особенность в том, что трубы из «оцинковки» менее подвержены коррозии и наростам.

- Нержавеющая сталь . Её достаточно непросто обрабатывать, а рыночная стоимость самая большая из всех.

Пластиковые трубы делаются из таких материалов:

- Полиэтилен . Он очень мягкий и пластичный, но непригоден для воды с высокой температурой – при +80 °С начинается деформация материала и появляются течи.

- Полипропилен . Свободно выдерживает температуру воды до +90 °С, что позволяет использовать такие трубы даже для систем отопления. Полипропилен отличается небольшим весом, что делает его монтаж удобным.

- Поливинилхлорид . Его используют для производства канализационных труб, так как для отопления и водоснабжения этот материал непригоден.

Когда приходится соединять пластиковые и металлические трубы

Металл и пластик соединяют в нескольких ситуациях:

- У отопительного котла патрубок на выходе металлический. Если трубы отопительной системы пластиковые, то потребуется стыковать разные материалы. Обычно в этом месте устанавливают разветвитель.

- Если к дому подведено центральное водоснабжение и отопление, то вероятность одновременного капитального ремонта наружных и внутренних труб практически нулевая.

- Если часть прокладываемой магистрали будет подвержена повышенным механическим и температурным нагрузкам, то этот отрезок трассы могут сделать из металлических труб.

- Если в систему врезается технологическое оборудование с пластиковыми подводами.

Способы соединений

Во всех случаях может использоваться как резьбовое соединение труб, так и безрезьбовое. Первый вариант крепления надёжный и устойчивый, а второй более популярен, так как с ним не нужно тратить много сил на зачистку и создание резьбы, если её не было до этого. Под каждую систему способ крепления выбирается индивидуально – универсального нет.

Соединение ПВХ и металла фитингом

Проще всего, задача, как соединить металлическую трубу с полипропиленовой, решается использованием резьбового фитинга. У этого приспособления с одной стороны есть резьба нужного диаметра, чтобы вкручивать в металлическую трубу. На противоположной стороне расположена муфта, с которой впоследствии будет спаян пластик. Фитинги делаются либо прямыми, либо поворотными, с помощью которых удобно делать изгибы или разветвления в системе.

Провести переход металла на полипропилен (ПП) очень просто:

Если предполагается установка узла, где больше, чем две трубы, то у продавцов деталей для сантехники есть разнообразные фитинги для этих целей.

Крепёж Гебо

Один из популярных способов выполнить соединение труб без сварки и резьбы – это крепёж Гебо. Он хорошо подходит для стыковки как однородных, так и для труб из различных материалов, например, для соединения чугунных и стальных труб с пластиком, или между собой.

По сути, это зажимной фитинг, который бывает одно- и двухсторонний (более распространённый). Одна из разновидностей Гебо изготавливается в форме тройника, с помощью которого можно делать как соединения, так и переходники. Крепёж состоит из корпуса, зажимного кольца, уплотнения по бокам, а также конусной гайки, которая и сжимает все части между собой.

Такую систему достаточно просто монтировать, даже если нет опыта слесарных работ:

- Необходимо зачистить наждачкой будущие места стыка.

- Далее нужно надеть гайку и кольца в определённой последовательности: зажимное, прижимное и уплотняющее.

- Затем надевается само крепление Гебо и зажимается гайкой.

Преимущества крепежа Гебо:

- простота монтажа;

- отсутствие внутренних напряжений;

- Большое сопротивление на растяжку и сжатие;

- при монтаже можно не добиваться идеальной соосности труб – допустимо отклонение порядка 5–6°;

- срок службы крепления Гебо – до 60 лет;

- при покупке выдаётся паспорт крепежа;

Из недостатков можно выделить то, что устройство одноразовое. Если разобрать уже собранный крепёж, то уплотнители и зажимные кольца придётся искать новые. Также надо остерегаться подделок, которые выдаёт отсутствие документов.

Сварка труб

Сваркой выполняется исключительно безрезьбовое соединение металлических труб. Для пластика и металла этот метод рассматривается только в том случае, если на конец пластиковой трубы предварительно была надета металлическая заглушка или переходник, достаточной длины, чтобы исключить чрезмерный нагрев пластика. Тем более, не рекомендуется применять газовую сварку, так как она ещё больше нагревает металл.

Стандартный порядок сварочных работ следующий:

- В предполагаемом месте шва делаются фаски;

- Наждачной бумагой зачищаются места стыка (начинать с крупнозернистой и закончить мелкой).

- Сварка выполняется вертикальным швом. При этом необходимо следить за дугой и отсутствием «подтеков» от электрода.

- Когда шов застынет, проверяют его прочность (постучав, например по нему, молотком).

- Далее шов зачищается наждачной бумагой – сначала крупно-, а потом мелкозернистой.

Плюсы сварки в простоте самого процесса, герметичности соединения, а также возможности применять её для любого диаметра труб, не переживая о том, что муфта будет мала.

На заметку!

Использование фланцев

Фланцы позволяют выполнить качественное соединение профильной трубы без сварки и резьбы, что обуславливает их высокую популярность. Кроме того, все фланцы изготавливаются по ГОСТу, а значит, найти нужную деталь достаточно просто.

Фланцы представляют собой стягивающие пластины, которые навариваются, либо накручиваются на предварительно нарезанную на трубы резьбу. Также в комплекте с фланцами идут болты и гайки подходящего диаметра, которыми и производится стягивание пластин. Последний элемент комплектации – уплотнительное кольцо, которое повторяет форму фланцев и при монтаже размещается между ними.

Фланцы бывают двух основных видов:

- проходные, которыми соединяются трубы одинаковых или разных диаметров;

- заглушки – применяется, чтобы создать тупик.

Также они разделяются на подвиды: плоские, аппаратные, кольцевые, воротниковые, для сосудов и на резьбе. Чаще всего имеют форму круга или овала, но бывают и квадратными.

Фланцевым крепежом можно сделать герметическое соединение труб любого диаметра. В зависимости от материала, фланцевые соединения выдерживают давление до 20 МПа, но в быту чаще используются те, что рассчитаны на 1,6 – 2,6 – 4 МПа.

Монтаж фланцев прост:

- Наждачной бумагой зачищаются все соединения.

- Фланцевые пластины навариваются или накручиваются на торцы труб.

- Уплотнительная подкладка размещается между фланцами.

- Всё соединение фиксируется винтами и гайками.

Накладка обоймы

Ещё один достаточно простой способ, как соединить две трубы одинакового диаметра без сварки и резьбы – наружная обойма.

Трубы сводятся вместе, на них накладывается резиновая уплотнительная прокладка, которая в свою очередь зажимается разборной обоймой – стягивается четырьмя или шестью болтами.

Также этим методом можно делать тройники и ответвления. Для этого нужно чтобы одна из частей обоймы была с соответствующим креплением, как на рисунке ниже.

Другие способы соединения

Немного видоизменённый метод обоймы – краб для профильной трубы, тоже считается одним из распространённых методов. Скобы для такого крепления производятся из оцинкованной стали, толщина которой примерно 0,15 см. Половинки таких деталей скрепляются друг с другом шурупами и гайками с шайбами. Таким образом есть возможность скреплять до четырёх труб разных размеров, а прочность такого соединения может сравниться со сваркой.

Главное достоинство системы состоит в том, что она разборная и допускает многократное использование. Но у неё также есть свои недостатки:

- стыковку можно делать только перпендикулярно;

- радиус трубы не должен превышать 7,5 см, иначе она не влезет.

Есть ещё один вариант, как соединить металлическую трубу с пластиковой без резьбы и сварки – это использование хомута, который можно применять в любых труднодоступных местах. Главным достоинством хомутов является скорость монтажа и качественная стыковка соединений.

Коротко о главном

Пластиковые трубы изготавливают из трёх видов сырья: полиэтилен, полипропилен, поливинилхлорид. Металлические делают в основном из стали и меди, реже используется чугун. Для установки отопительной системы или водоснабжения чаще всего используют полипропилен и сталь.

Есть ряд способов, как соединить трубы из разных материалов: с применением фитингов, крепежей Гебо, фланцев, накладка обоймы, крепление типа «краб» или хомуты. Сварка подходит только для соединений однородных материалов, но если на пластиковую трубу надет металлический наконечник, то можно использовать и этот способ.

Все перечисленные методы не являются кустарными и комплектующие для их применения есть в свободной продаже. Главное разобраться с самой системой и приобрести нужные крепления подходящего размера.

Металлопластиковые трубы: виды, технические характеристики, особенности монтажа

По многим характеристикам металлопластиковые трубы превосходят своих ближайших конкурентов: полимерный, медный, чугунный и стальной материал для прокладки магистралей. Особенно значимы их свойства при устройстве отопительной системы.

Структура труб из металлопластикового композита

Металлопластиковый трубопровод завоевал популярность благодаря сочетанию в себе прочности металла и гибкости полимера. Конструкция композитных труб – это многослойный «пирог» из слоев полимера, армированных алюминиевой прослойкой.

Симбиоз пластика с металлом обеспечивает высокую механическую прочность, предупреждает диффузию кислорода из атмосферы и минимизирует тепловое расширение материала.

Внутренний полиэтиленовый «вкладыш» отличается абсолютной гладкостью, обеспечивая беспрепятственный проход транспортируемой среде и не допуская появление отложений, накипи. Полимер стоек к действию агрессивных веществ и не поддается коррозии.

Типовая структура трубы: внутренний полимерный слой, клей, алюминий, клеящий состав и внешний полиэтилен. Каждый элемент выполняет свою функцию

Сердечник из металла отвечает за жесткость изделия и повышает температурную стойкость трубопровода. Торцы алюминия стыкуются посредством лазерной сварки. Толщина алюминиевой гильзы составляет 0,15-0,75 мм – это позволяет выдерживать частые скачки температуры и высокий напор.

Наружный полимерный слой – особо прочный пластик, стойкий к механическим повреждениям, высокой влажности и агрессивным реагентам. Внешняя оболочка понижает интенсивность образования конденсата на трубах.

Оба слоя полиэтилена оберегают алюминиевый «рукав» от гальванического парообразования при контакте с латунной и стальной арматурой магистрали

Исходные характеристики изделия во многом определяются типом используемого полимера:

- PEX – полиэтилен высокого давления;

- PE-RT – термоустойчивый полимер;

- PE-R – полиэтилен;

- PP-R – полипропилен.

За монолитность всей сборки отвечает клеевой состав. Производители внедряют собственные запатентованные рецептуры, а ингредиенты и соотношение компонентов не афишируется. Качественный адгезионный слой нивелирует напряжение внутри конструкции между полимером и алюминием, не допускает расслоения и повышает износостойкость трубопровода.

Физико-технические характеристики

Свойства металлопластиковых трубопроводов зависят от габаритов изделия (диаметра, толщины стенки), типа полимера и производителя. Однако все показатели должны соответствовать стандартам по ГОСТу 18599 (2001), Р-53630 (2009) и Р-52134 (2003).

Дополнительные характеристики: материал внутреннего, наружного слоя – сшитый полиэтилен, коэффициент теплопроводности труб 16/20 мм – 0,41 W/mk, 26 мм – 0,39 W/mk

Общие требования к металлопластиковой магистрали по ГОСТу:

ГОСТ регламентирует и экологические параметры. Доля летучих веществ в металлопластиковых трубах не должна превышать 0,035%.

Базовые усредненные физико-технические характеристики:

Граничный показатель давления в системе зависит от температуры транспортируемой агента.

При температуре теплоносителя 25°С изделие выдерживает напор в 25 атмосфер, при 95°С – 10 атмосфер. Если транспортируется жидкость 20°С, то разрушение трубопровода наступит под давлением свыше 80-ти атмосфер

При соответствии паспортным нормам эксплуатации срок службы металлопласта составляет 50 лет. Использование в «горячих» инженерных сетях (температура теплоносителя свыше 25-30°С) период работы сокращается до 25 лет.

Эксплуатационные качества и сфера применения

Структура и технические характеристики металлопластика обусловили ряд сильных сторон композитной магистрали.

К числу положительных аспектов эксплуатации относятся:

- антикоррозийность – внутренняя поверхность не покрывается ржавчиной и не заиливается;

- хорошая пропускная способность благодаря невысокому гидравлическому сопротивлению трубопровода;

- химическая инертность к большинству токсичных веществ и агрессивных сред;

- гибкость, позволяющая при монтаже магистрали минимизировать количество соединителей и угловых деталей ;

- газонепроницаемость – элементы трубопроводной системы (радиаторы, котлы, насосное оборудование) защищены от пагубного воздействия кислорода;

- шумопоглощение – тихая транспортировка жидкости вдоль инженерных коммуникаций;

- износостойкость, удобство эксплуатации и отсутствие необходимости в дополнительном обслуживании.

Трубы имеют небольшой вес, поэтому просты в транспортировке и монтаже. Дополнительные достоинства: эстетичность, доступная стоимость и практически безотходное использование.

Стыковка трубопровода пресс-фитингами обеспечивает герметичное надежное соединение магистрали – это позволяет выполнять скрытую прокладку трубопровода и выполнять бетонную заливку

Наряду с положительными сторонами металлопласту свойственны и недостатки:

Монтаж металлополимерного трубопровода происходит посредством обжимных фитингов.

При использовании некачественных изделий и несоблюдении технологии монтажа возможно расслоение структуры металлопласта и растрескивание наружного пластикового слоя

Эксплуатационные свойства металлополимерных труб позволяют их использовать в частном, промышленном строительстве и других сферах хозяйствования.

Основные области применения:

- коммуникации систем водоснабжения;

- подача агрессивных жидкостей, газа в сельском хозяйстве и промышленных объектах;

- обустройство утепленных «водяных полов», в том числе для обогрева почвы в теплицах;

- изоляция электрокабелей и проводов.

Арматура из металлопластикового композита широко применяется в устройстве систем вентилирования, кондиционирования и полива из скважин.

При условии изготовления «внутреннего рукава» трубы из пищевого пластика, допустимо использование металлополимерного трубопровода для подачи питьевой воды

- помещения, относящиеся согласно нормам пожарной безопасности к категории «Г» — расположены вещества, обработка которых сопровождается тепловыделением или появлением искр;

- здания с источниками тепла, если их температура нагрева превышает 150°С;

- централизованное отопление с «врезкой» элеваторного узла;

- при подаче горячего теплоносителя с рабочим давлением от 10 бар.

Металлопластиковые комплектующие не рекомендуется внедрять в инженерные магистрали открытого типа. Температурные скачки и эксплуатация в мороз приведут к разрушению трубопровода.

Выбор изделий из металла&пластика

Качество и условия эксплуатации металлопластиковых изделий зависят от типа полимерного составляющего, размеров, технологии соединения алюминиевой гильзы и благонадежности производителя. Согласно перечисленным критериям можно классифицировать весь ассортимент трубной продукции.

Тип используемого полимера

Исходя из состава, пластик для производства труб условно делится на две группы: полимеры высокого и низкого давления.

К первой группе относятся:

PEX – полиэтилен с «сшитыми» молекулярными цепочками. Поперечные связи преобразуют линейную структуру в стабильное трехмерное соединение.

Сравнение молекулярного строения традиционного полиэтилена (слева) и РЕХ-полимера. Особенность сшитого полимера – своеобразное качество «памяти». При незначительной деформации изделия стремятся вернуть начальную форму

Это свойство повышает сопротивляемость трубопроводов к гидроударам .

Тип межмолекулярных связей определяется используемым катализатором для сшивки:

Трубы RE-RT отличаются долгосрочной термической стойкостью. Термостабильный полиэтилен обладает стойкими многочисленными межмолекулярными связями. В производстве задействована техника управляемых процессов пространственного образования макромолекул.

Сеткообразная структура увеличивает прочность материала и повышает стойкость на изгиб. Важный плюс – термопластичность. Допустима стыковка посредством фитингов и сварки. Последний метод повышает надежность соединения

Благодаря высоким техническим характеристикам металлопластиковых труб с RE-RT-полимером сфера их применения расширена. Магистраль выдерживает температуру до +124°С и не боится заморозки.

Для устройства «холодного» трубопровода подойдут модели из полиэтилена низкого давления. Возможные обозначения: PE-RS, PE, PEHD, HDPE. Особенности материалов:

Композитный материал из металла и полимеров низкого давления выбирают с целью «урезания» бюджета на устройство трубопровода.

Габариты трубы: диаметр и толщина армировки

Размер трубопровода определяется сферой его использования. В ассортименте ведущих производителей представлены модификации с наружным диаметром 16-50 мм.

Самые востребованные модификации для бытовой эксплуатации – трубы сечением 16, 20 мм. Стандартная толщина стенки этих типоразмеров составляет 2 мм, алюминиевое армирование – 0,2 мм

Ниже приведены характеристики и особенности применения труб диаметром XX*YY, где ХХ – внешнее сечение, YY – внутренний диаметр.

16*12. Трубы используются преимущественно для обустройства водного контура (подвода воды к счетчикам, смесителям) и отопительной системы дома. Для основного трубопровода может задействоваться продукция большего диаметра.

20*16. Устройство «теплого пола», систем водоснабжения. Фитинги обладают лучшей пропускной способностью, по сравнению с предыдущими аналогами, поэтому их рекомендуется устанавливать при нестабильном водном напоре.

26*20. Толщина стенок – 3 мм. Этот вариант предпочтительно применять в частном доме для автономных систем, где важно обеспечить некоторый запас пропускной способности на случай возможных «перебоев» давления.

32*26. Габариты трубы позволяют использовать ее как стояк или основной трубопровод для систем с низким давлением. Объем транспортируемого агрегата увеличен за счет большого сечения.

40*32. Толщина – 3,9 мм. Трубы нашли применение при прокладке протяженных трасс инженерных сетей в гражданском и промышленном строительстве. Подходят для систем водоподготовки, кондиционирования, индивидуального и централизованного водоснабжения.

Назначение труб 50*40 со стенкой в 4 мм – монтаж технологических трубопроводов, эксплуатируемых для отопления/водообеспечения промышленных здания, подогрева открытых площадок

Толщина армослоя определяет прочность, гибкость и теплопроводность труб.

При выборе в учет берутся следующие нюансы:

- чем толще алюминиевая прослойка, тем жестче трубопровод;

- самостоятельный монтаж проще выполнять из изделий с металлическим слоем 0,15-0,2 мм;

- с повышением доли армировки возрастает потеря тепловой энергии в ходе транспортировки теплоносителя.

Для выполнения внутренних бытовых работ оптимальный размер армирующего слоя составляет 0,3-0,5 мм.

Нюансы технологии изготовления

Существует две базовые методики производства металлополимерных труб: английская и швейцарская. Главное отличие между технологиями – вариант соединения алюминиевой гильзы.

От маркетологов часто можно услышать о классификации труб на «шовные» и «бесшовные» в зависимости от технологии изготовлении. Однако углубившись в азы производства, можно понять, что стыковочный шов присутствует в обоих вариантах, разница в его исполнении.

Английская технология – сварка внахлест. Из металлической ленты формируется труба, края «рукава» свариваются внахлест ультразвуком. С внешней и внутренней стороны алюминиевой трубы одновременно наносятся слои клея и полимера.

Производительность «совмещенной» технологии – 25 м/минуту. При сварке внахлест получаются, так называемые, шовные трубы. Себестоимость продукции, выпущенной по английской методике на 30% меньше швейцарского собрата

Швейцарская технология – сварка встык. Этапы производства:

Финишный этап – охлаждение готового изделия.

Швейцарская «раздельная» технология высокопроизводительна – один станок может выдавать до 40 м/минуту. Себестоимость товара увеличена за счет формирования утолщенного алюминиевого слоя

Уверения продавцов «бесшовных» труб о более высокой прочности по сравнению с «шовными» не следует принимать за аксиому. Специалисты по сварки знают, что прочность сварочного шва внахлест всегда выше, чем при соединении встык.

Если прочность фольгированного алюминия принять за единицу, то при стыковке внахлест этот параметр всегда будет больше 1, при сварке встык – меньше 1

Обзор производителей: соотношение качества и цен

Неформальный рейтинг производителей металлополимерных труб представляют отечественные и зарубежные компании.

Valtec (Италия, Россия). Системы металлополимерных труб изготавливаются органосиланидным методом (PEX-b). Степень сшивки рабочего слоя – 65%, защитного внешнего – 55%. Комбинирование характеристик позволило получить гибкий материал.

Технология сварки алюминиевого каркаса – встык TIG-методом, прочность клеевого состава – 70 Н/10 мм. По заверению производителя, температурные колебания не спровоцируют расслоение структуры

Ориентировочная цена изделия 16*2 мм – 1 у.е./м, 32*3 мм – 4,5 у.е./м.

Henko (Бельгия) . Пятислойные трубы, изготовленные по «бесшовной» технологии. В производстве используется сшитый полиэтилен PEX-C, степень сшивки – 60%. Трубы выпускаются диаметром 14-40 мм, толщина – 2-3,5 мм, длина бухты – 5-200 м.

Все параметры изделий Henko соответствуют нормативам ГОСТа. Рабочая температура – 95°С, что позволительно для устройства систем «теплый пол»

Средняя стоимость на трубную арматуру сечением 20 мм – 0,8 у.е./м.

Oventrop (Германия). Компания специализируется на выпуске термостойких труб на основе PE-RT полимеров. Благодаря отличным технико-эксплуатационным характеристикам изделия считаются универсальными и применяются в разных сферах строительства. Цена – около 1,2 у.е./м.

Comap (Франция). Металлопластиковый трубопровод с использованием PEX-C и PEX-B полимерных соединений. Продукция отличается абсолютной электрохимической устойчивостью и низким коэффициентом износа. Трубы серии Multi-Skin хорошо поглощают шум и удерживают заданную форму сгиба.

Нанопласт (Россия). Отечественный производитель наладил выпуск металлополимерных труб по швейцарской технологии. Особенность продукции – усиленный армирующий слой (толщина металла составляет 0,3-0,55 мм).

Предлагаемые типоразмеры – 16-32 мм, используемый полимер – PEX, степень сшивки молекулярных связей полиэтилена – 70%, шероховатость поверхности – 0,0015 мм

Расшифровка производственной маркировки

Маркировка содержит базовую информацию о характеристиках и назначении трубопровода. Последовательность значений у разных производителей может отличаться.

- наименование компании-производителя;

- стандарт производства, номер сертификата;

- тип используемых материалов;

- номинальные габариты;

- предельно допустимое давление;

- среда, пригодная для транспортировки;

- дополнительные условия эксплуатации (температура).

В конце отображается номер партии, смены и дата изготовления.

При сборке магистрали поверхность трубы с маркировкой желательно оставить в зрительной доступности. В дальнейшем, информация о материале может понадобиться

Особенности монтажа металлопластикового трубопровода

Сборка магистрали из металлополимерных труб осуществляется с помощью фасонных фитингов трех типов: разъемных, компрессорных, пресс-фитингов . Для выполнения соединений путем опрессовки требуются пресс-клещи , позволяющие сформировать абсолютно герметичный узел.

Соединение труб с использованием пресс-фитингов производится следующим образом:

Кроме традиционных обжимных соединений в работе с металлопластиковыми трубами используется еще одна технология и вид фитингов, именуемый надвижными. Для формирования герметичного узла в этом случае помимо пресс-клещей используются еще и эспандер, применяемый для расширения раструба. Эту методику применяют для сборки систем, прокладываемых в стяжке или с штробах.

Напрессовка надвижной гильзы на установленную на штуцер расширенную трубу позволяет достичь герметичного соединения, но для разовой сборки приобретать весь инструмент не всегда бывает целесообразно.

Разъемная (цанговая) арматура состоит из корпуса, открытого обжимного кольца и резиновой прокладки. Для стыковки с бытовыми приборами предусмотрена резьба.

Компрессорный фитинг считается условно-разъемным. Для сборки трубопровода с использованием этого вида фитингов нужен минимум инструментов, достаточно пары гаечных ключей:

Арматура удобна в монтаже:

Наиболее надежное соединение в сборке металлопластиковых трубопроводов достигается при использовании пресс-фитингов. Метод оптимален при устройстве скрытых разводок коммуникаций. Для монтажа трубопровода потребуется пресс-машина, калибратор и труборез .

Сначала деталь надо откалибровать, снять феску и надеть гильзу. Вставить фитинг, захватить гильзу прессом и крепко зажать. Пресс-фитинг может использоваться единожды

Трубы из металлопластика – симбиоз плюсов обоих материалов. Комбинированная структура расширяет сферу применения металлополимерных изделий в инженерных системах коммуникаций различных строительных объектов. Весомые аргументы «за»: долговечность и доступная цена.

3D печать с металлокомпозитными филаментами

За исключением профессиональных промышленных машин, все 3D принтеры строят объекты из пластика. 3D принтеры могут использовать довольно много разных типов пластика, таких как ABS, PLA и нейлон; и они могут использовать несколько различных технологий для превращения пластикового сырья в детали. Но факт остается фактом, пластмассы являются материалами, доступными для любого настольного 3D принтера. Тем не менее, любители, используя пластиковые филаменты с другими примесями, могут создавать на 3D принтерах детали, которые выглядят и ощущаются как металлические.

Объекты, напечатанные на 3D принтере и выглядящие как металлические

Металлокомпозитные филаменты, иногда называемые филаментами с металлическими наполнителями, содержат примерно 40-60% мелкодисперсного металлического порошка, смешанного с PLA. Их не следует путать с филаментами, которые просто металлического цвета. Металлокомпозитные нити намного тяжелее, чем обычные филаменты PLA. Хотя они выглядят как металл, окисляются и подвергаются атмосферным влияниям как металл, и на ощупь они холодные, ими можно печатать на обычных 3D принтерах.

Эти специализированные филаменты доступны в нескольких различных материалах: медь, бронза, нержавеющая сталь и железо являются наиболее распространенными.

Образцы 3D печати металлокомпозитными филаментами Диаграмма оценки характеристик металлокомпозитных филаментов

С точки зрения производительности и стоимости, металлокомпозитные филаменты для 3D печати не совсем соответствуют обычным пластиковым филаментам. Их главная ценность – внешний вид.

Помимо того, что они выглядят так, будто сделаны из металла, детали, напечатанные из металлокомпозитных нитей, намного тяжелее пластиковых деталей. Это особенно верно для деталей, напечатанных с высокой плотностью заполнения.. Их вес делает детали еще более убедительными относительно использования в качестве полузаменителей для литых металлических предметов.

Слева деталь, напечатанная черным PLA с заполнением 20%. Справа та же модель, напечатанная филаментом ColoFabb Copperfill с заполнением 20%.

Стоимость

Неудивительно, что специализированные филаменты для 3D принтеров, наполненные металлическими порошками, стоят значительно дороже, чем обычные пластиковые нити. Также металлокомпозитные филаменты выпускает ограниченное число производителей.

ColorFabb и ProtoPasta являются двумя крупнейшими и наиболее уважаемыми дистрибьютерами эти специализированных видов сырья. Цена катушки металлокомпозитного филамента зависит от типа металла и качества нити.

| Тип филамента | Стоимость (за килограмм) |

|---|---|

| ColorFabb copperFill (наполнитель – медь) | $73,32 |

| ColorFabb bronzeFill (наполнитель – бронза) | $73,32 |

| ColorFabb steelFill (наполнитель – сталь) | $73,32 |

| Proto-Pasta Iron PLA (наполнитель – железо) | $69,98 |

| Proto-Pasta Stainless Steel PLA (наполнитель – нержавеющая сталь) | $99,98 |

Прочность

Существует причина, по которой пластики с металлическим наполнением не используются в производстве. Композитный материал не обладает прочность, долговечностью и ковкостью чистого металла. Кроме того, добавление металлических порошков в филамент PLA делает его более хрупким, чем чистый PLA.

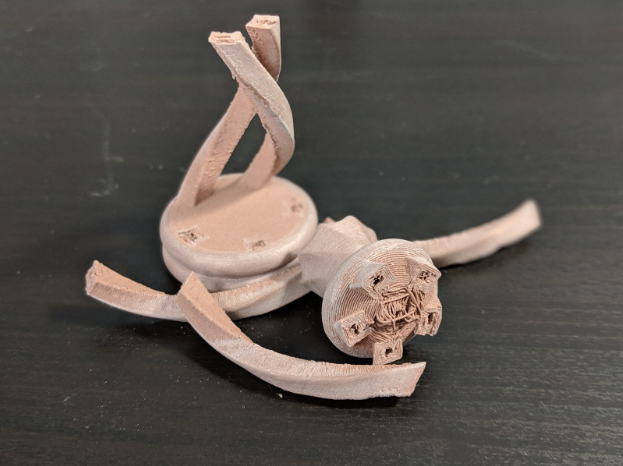

Объекты, напечатанные из металлокомпозитных филаментов, очень хрупкие.

Постобработка

При использовании других типов исходного материала для 3D печати постобработка является необязательным шагом для улучшения внешнего вида ваших деталей. Для металлокомпозитных филаментов, постобработка деталей обязательна.

Сразу после принтера детали с металлическим наполнением не будут похожи на металлические. Они имеют матовую поверхность и цвет, близкий к цвету металла, который они содержат.

Эта деталь была напечатана филаментом copperFill (с медью), но до постобработки она не очень похожа на медь.

К счастью, постобработка металлокомпозитных деталей проста, но требует некоторого оборудования. Поскольку нити с металлическим наполением используют в качестве основного материала PLA, шлифование деталей может быть затруднено. Этот материал нагревается и быстро размягчается, создавая странный белый след. Также нет легкодоступных химикатов, которые можно использовать для полировки деталей способом, каким химически полируется ABS.

Лучший способ постобработки металлокомпозитных деталей – галтовка. Для этого используется простое устройство, состоящее из вращающегося барабана, заполненного полирующим средством (на английском данное устройство называется «rock tumbler»). Деталь после 3D печати просто помещается внутрь этого барабана, и когда барабан вращается, полирующее средство обрабатывает поверхность детали.

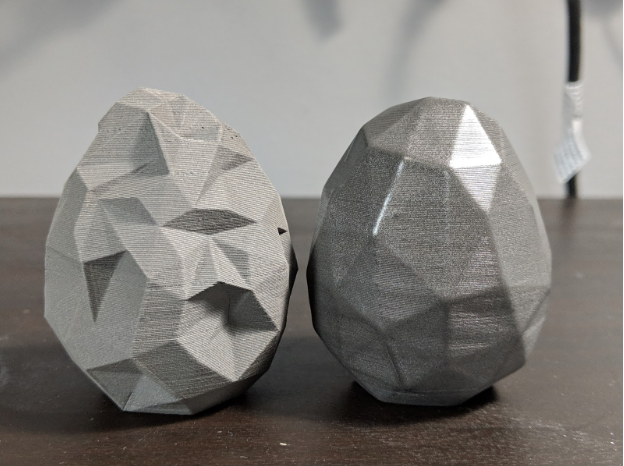

Детали из металлокомпозитного филамента до и после галтовки

Поставщики предлагают любителям 3D печати множество полировочных материалов. Одним из наиболее популярных средств является использование небольших крепежных винтов, которые похожи на металлокомпозитный пластик. Другой вариант – маленькие кусочки нержавеющей стали размером с зерна риса.

Средство для полировки из нержавеющей стали для вращающихся стаканов После длительного вращения в стакане металлокомпозитные детали будут выглядеть гораздо более похожими на настоящий металл, а не на пластик цвета металла

Простота использования

Поскольку металлокомпозитные филаменты используют в качестве основного материала PLA, к ним могут применяться те же настройки, что и при печати с использованием PLA. Это замечательно, потому что PLA – это самый простой тип материала для 3D печати, поэтому он так популярен. Металлокомпозитный филамент печатается при низкой температуре, около 200°C. Оно может также печататься без подогрева стола. Фактически, нити с металлическим наполнителем даже менее склонны к деформации, чем обычный PLA.

Два образца печати, слева PLA, справа copperFill (наполнитель – медь), были напечатаны с одинаковыми настройками печати. На самом деле, обе модели использовали для печати один и тот же g-код.

Тем не менее, есть несколько предостережений при использовании нитей с металлическим наполнителем, что делает их более сложными в использовании, чем обычные PLA нити.

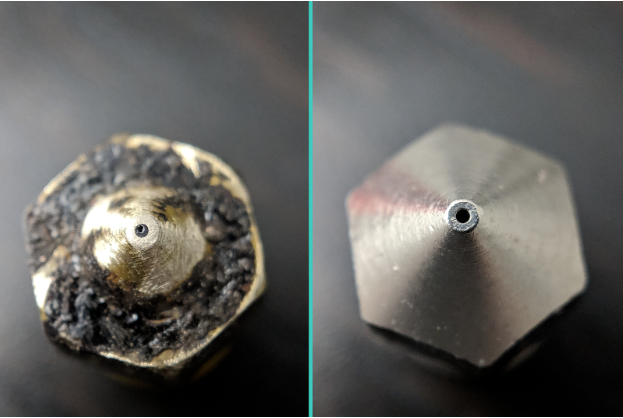

Во-первых, металлический порошок в филаменте делает этот тип специализированного сырья более абразивным, чем чистый пластик. Большинство 3D принтеров поставляются с латунным соплом. Однако латунь является относительно мягким металлом, и она может стираться абразивными металлокомпозитными филаментами, медленно снижая качество печати вашего принтера.

Слева стандартное латунное сопло после многих часов печати, в том числе около 3 кг филамента с металлическим наполнителем. Справа совершенно новое закаленное сополо. Вы можете видеть, что сопло слева начало разрушаться абразивным металлокомпозитным филаментом.

Во-вторых, нити с металлическим наполнителем выполняют мосты не так хорошо, как чистые пластмассы, и при этом они также не выполняют навесы так хорошо, как другие материалы. Как упоминалось выше, металлокомпозитные филаменты намного тяжелее, чем обычные пластмассы, что делает этот материал более сложным для удержания навесных элементов в воздухе, пока пластик затвердевает.

Содержание металла в металлокомпозитном филаменте также позволяет материалу дольше удерживать тепло, по сравнению с обычным пластиком. На самом деле, это является хорошей характеристикой для предотвращения деформации, поскольку это означает, что детали охлаждаются медленнее и равномернее. Тем не менее, это также затрудняет выполнение мостом и навесов.

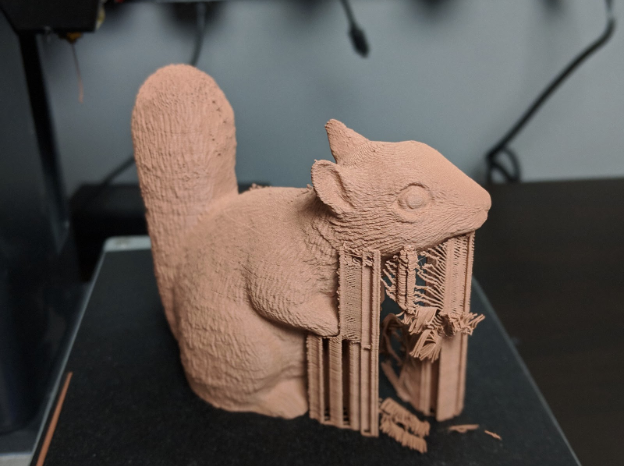

Для достижения лучших результатов детали должны быть спроектированы с минимальным количеством мостов и навесов – в противном случае вам понадобится дополнительный материал для поддержек. Если у вашей детали есть навесы, не забудьте включить генерирование поддержек под довольно большим углом.

Использование поддержек для нависающих элементов печатаемого объекта

Настройки принтера

Настройки принтера при печати металлокомпозитными филаментами

Наиболее подходящие проекты для печати филаментом с металлическим наполнителем

Декоративные объекты

Учитывая, что металлокомпозитные филаменты в основном полезны своими эстетическими свойствами, то они очень подходят для декоративных объектов печати: настольные статуэтки, фигурки, пресс-папье, настенные изображения – вот некоторые примеры обычных декоративных предметов, выполненных из композитного пластика.

Ювелирные изделия

Из филамента с металлическим наполнителем могут быть напечатаны ювелирные изделия, что позволяет дизайнерам создавать прототипы проектов или даже печатать образцы продукции без необходимости отливки из металла.

Визуальные прототипы

Металлокомпозитные филаменты также могут использоваться для создания визуальных прототипов металлических деталей. Детали, напечатанные из пластика с металлическим наполнителем, выглядят как литые металлические детали, но их изготовление на порядок дешевле. Следовательно, этот материал полезен для моделирования внешнего вида детали, которая впоследствии будет изготовлена из металла.

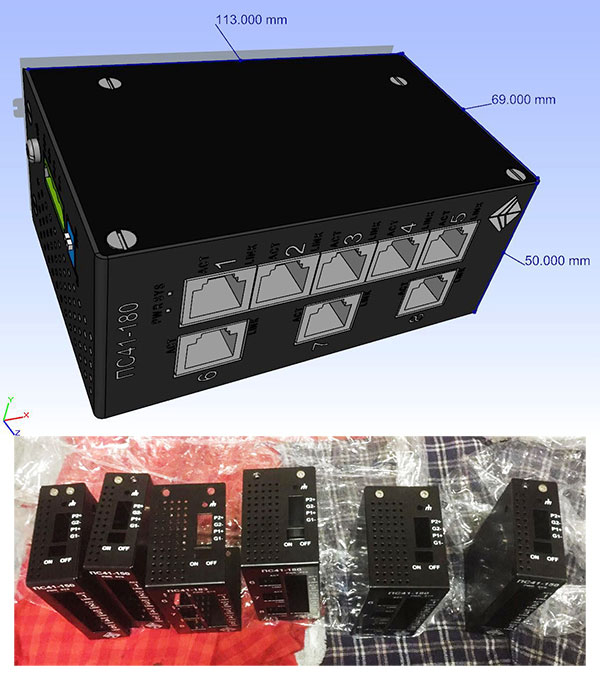

Как не промахнуться с бюджетом на серийное производство корпусов: 20 примеров из практики бюро по инженерному дизайну

Публикация всего двух статей о том, как самостоятельно оценить стоимость производства корпуса для прибора (первая и вторая) подняла просто волну запросов из серии «А вот сколько будет стоить наш корпус при тираже 5-100-1000- ∞ штук?»

Как выясняется в ходе общения, большинство запрашивающих ошибается в оценке затрат на производство на порядок. Не шучу.

Однако написать простую инструкцию (или ещё проще — сделать калькулятор) по оценке этих затрат я не смог: для этого придётся учесть слишком много параметров. Поэтому просто покажу на примерах тираж и цену. Да, вы не сможете точно оценить свой проект, но уже будет ясно, сколько вам потребуется денег — 100 000 рублей, миллион или больше.

А если вы напишете в комментариях, что конкретно вас интересует, постараюсь ответить с примерами: их есть у меня (с) огромное количество — от корпусов миниатюрных устройств до корпусов станков размером с дом.

I. Производство пластиковых деталей

Cтоимость производства мелких, небольших и крупных деталей

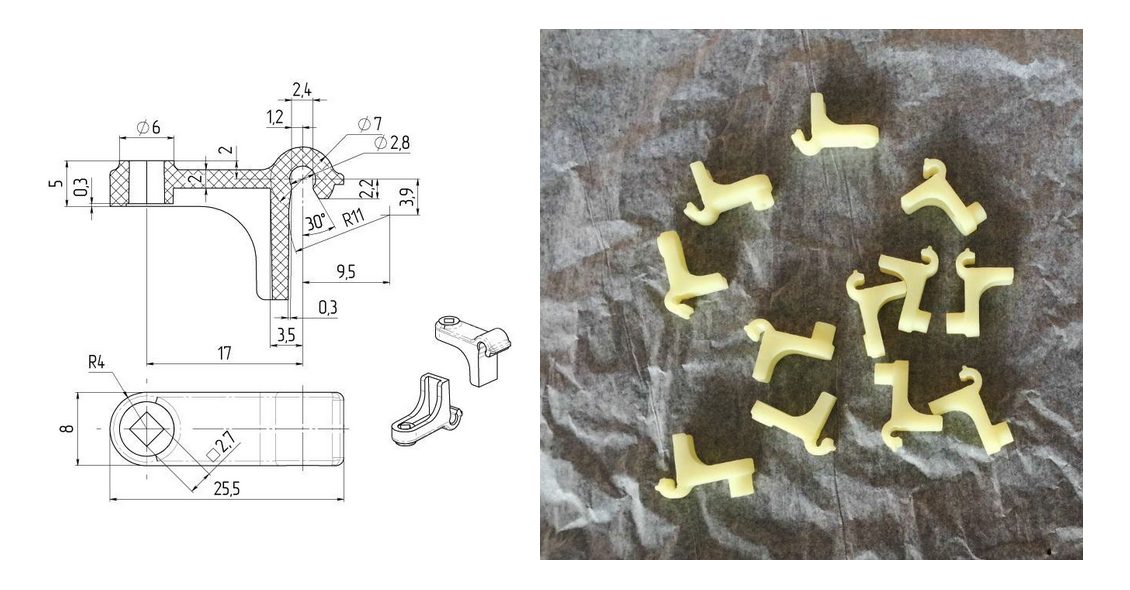

Деталь размерами 25х20 мм

Одна крепёжная деталь из ABS-пластика.

Стоимость прототипа — $60.

Стоимость форм — $1.500 (восьмиместная форма).

Ресурс форм — 300 тыс. циклов.

Стоимость одной детали — $0.08 при тираже 8 000 штук.

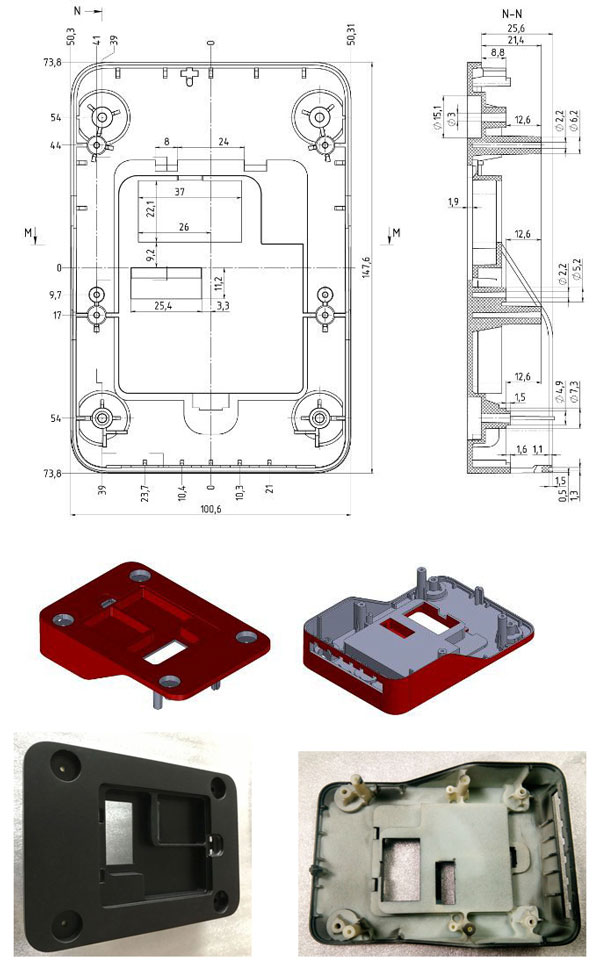

Деталь размерами 150х100 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $4.300.

Ресурс форм — 200 тыс. циклов

Стоимость одной детали — $0.5 при тираже 1 000 штук.

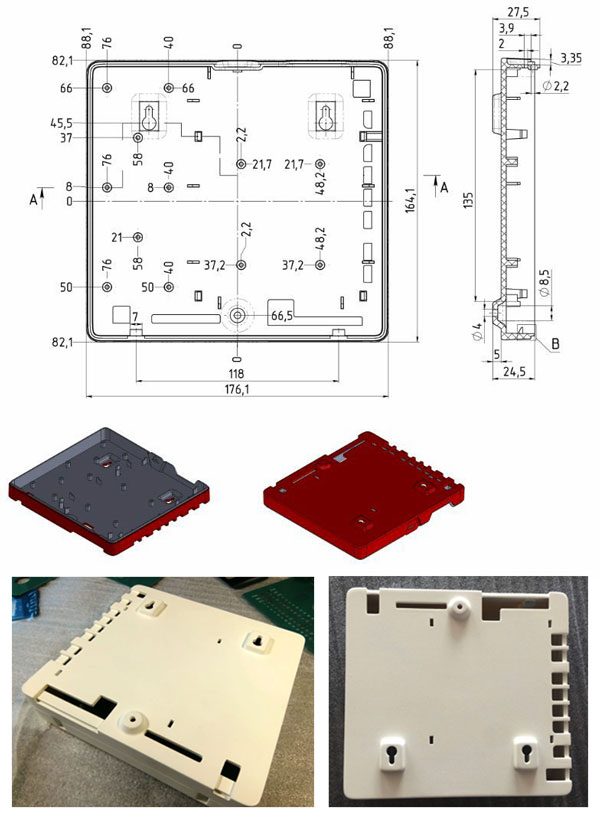

Деталь размерами 170х170 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $230.

Стоимость пресс-формы — 5.000$

Ресурс пресс-формы — 200 тыс. циклов.

Стоимость одной детали — $1.1 при тираже 10 000 штук.

Деталь размерами 530х120 мм

Материал — ABS-пластик.

Стоимость прототипа — $350.

Стоимость пресс-формы — $12.000.

Ресурс пресс-формы — 300 тыс. циклов.

Стоимость одной детали — $1.4 при тираже 10 000 штук.

II. Производство пластиковых корпусов

Cтоимость производства мелких, настольных, настенных, высоких и крупных корпусов

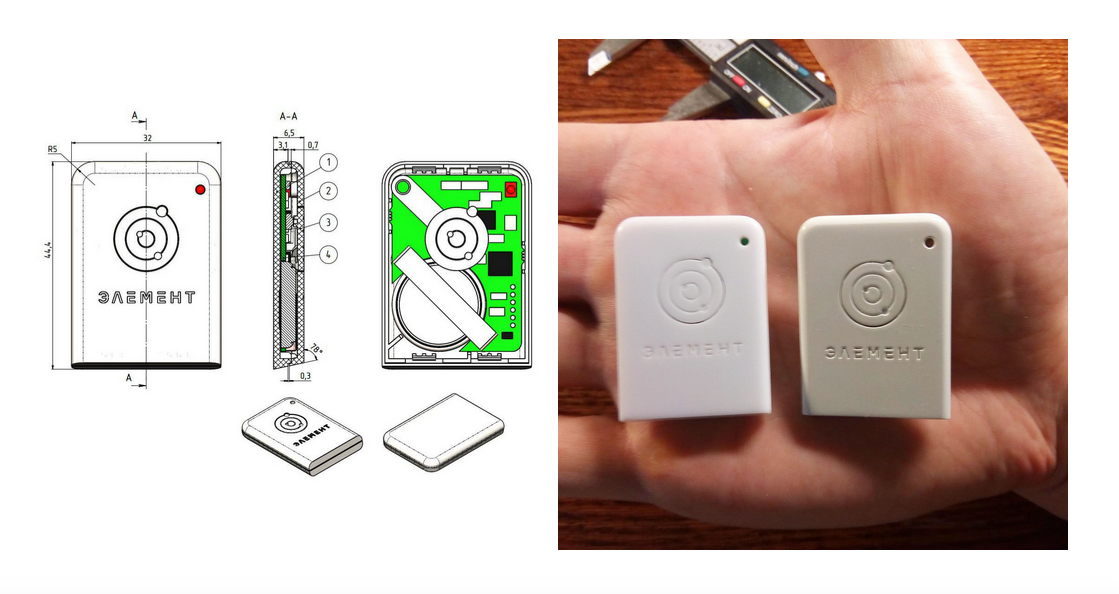

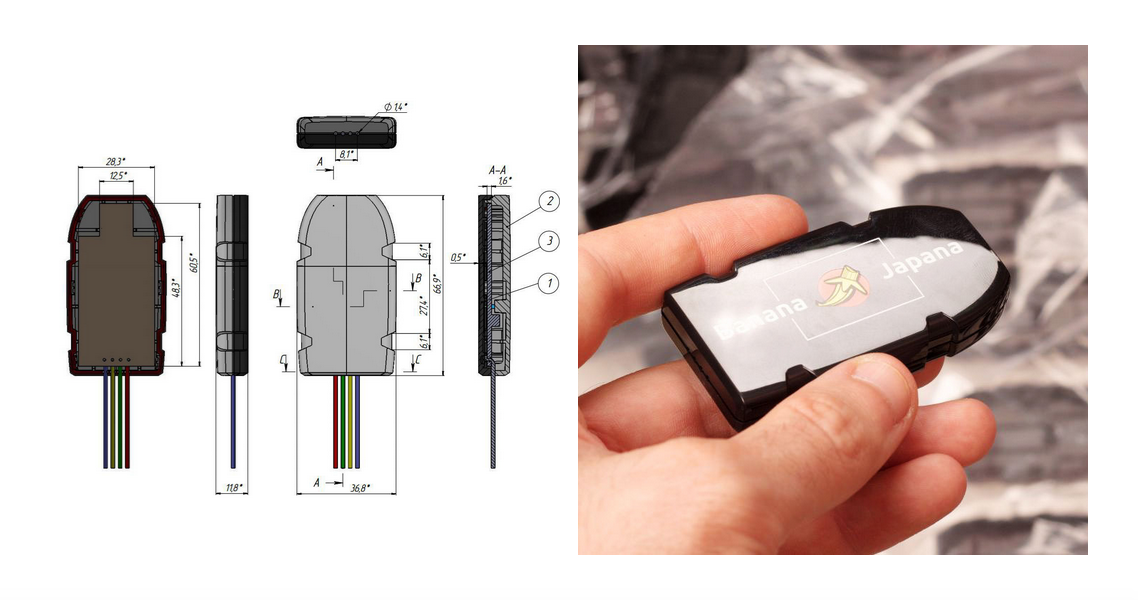

Корпус размерами 44х32 мм

Две корпусные детали и одна кнопка из ABS-пластика.

Стоимость прототипа — $150.

Стоимость пресс-формы — $2.500 (одна форма на три места).

Ресурс пресс-формы — 50 тыс. циклов

Стоимость комплекта деталей — $0.5 при тираже 5 000 штук.

Корпус размерами 60х30 мм

Две корпусные детали из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $5.000 (одна форма на два места).

Ресурс пресс-форм — 50 тыс. циклов

Стоимость комплекта деталей — $0.8 при тираже 1 000 штук.

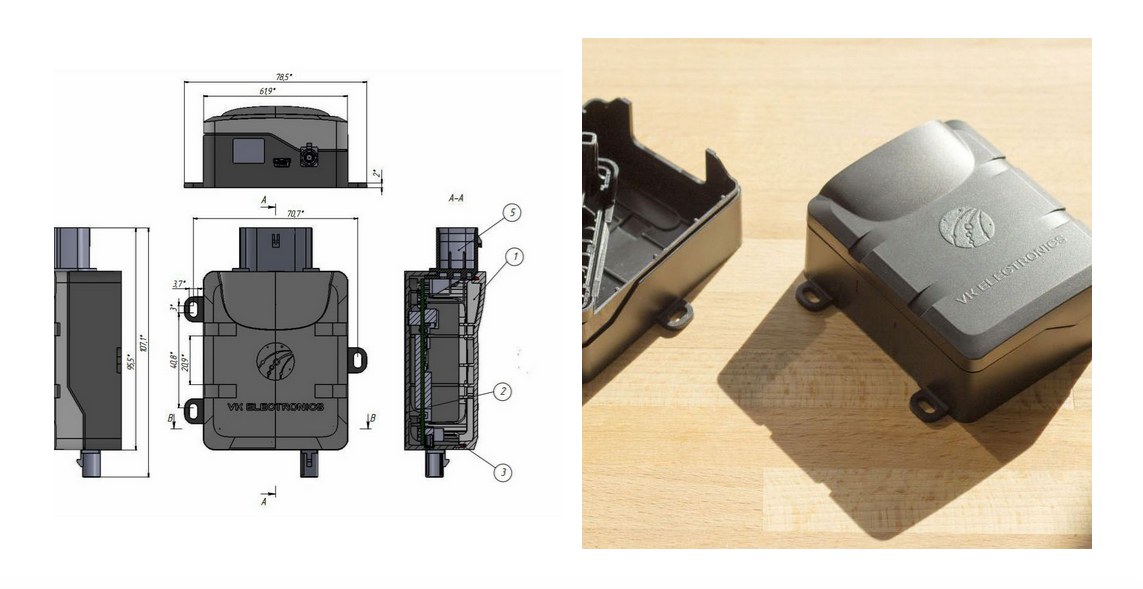

Герметичный (IP-66) корпус размерами 80х60х30 мм

Две корпусные детали из ABS-пластика и один резиновый уплотнитель.

Стоимость прототипа — $280.

Стоимость пресс-форм — $5.500 корпус (двухместная форма) и $1.500 — уплотнитель.

Ресурс пресс-форм — 50 тыс. циклов.

Стоимость комплекта деталей — $1.3 при тираже 1 000 штук.

Корпус размерами 230х160х45 мм

Две корпусные детали из ABS-пластика, три крепёжные детали из ABS-пластика.

Стоимость прототипа — $750.

Стоимость пресс-форм — $12.000 ($5.000 задняя крышка, $4.000 передняя крышка на два места, $3.000 крышки и шарниры на три места).

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $3 при тираже 5 000 штук.

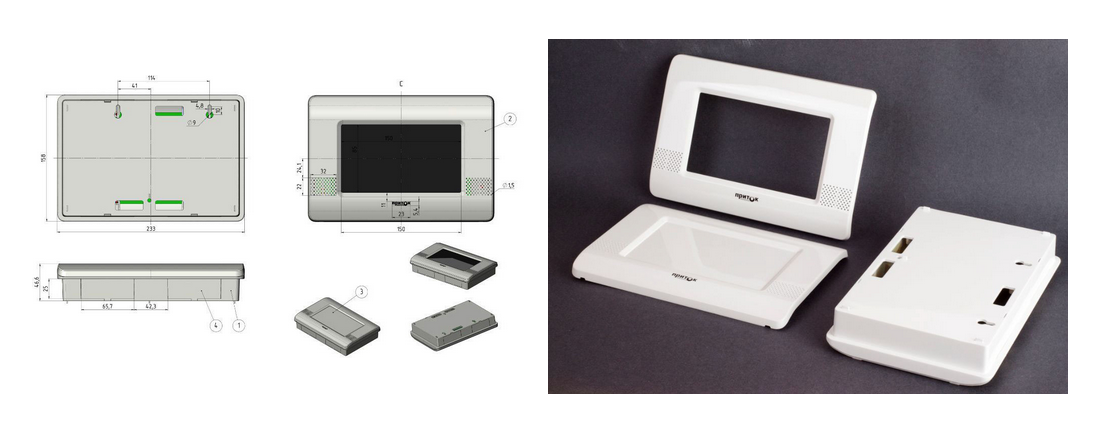

Корпус размерами 300х200х65 мм

Две корпусные детали из ABS-пластика, одна крышка, одна рамка и один комплект кнопок из ABS-пластика.

Стоимость прототипа — $1.200.

Стоимость пресс-форм — $14.000 ($7.000 основание, $4.500 верхняя крышка, $2.500 крышка и кнопки).

Ресурс форм — 500 циклов.

Стоимость комплекта деталей — $6 при тираже 500 штук.

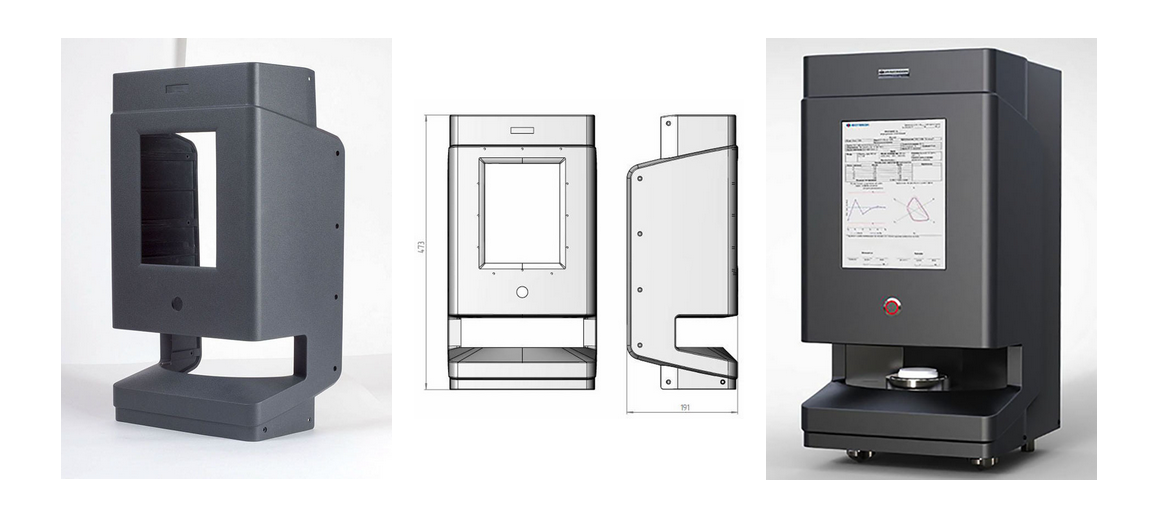

Корпус размерами 470х190х250 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $2.500.

Стоимость пресс-формы — $32.000.

Ресурс пресс-формы — 50 тыс. циклов.

Стоимость детали — $8.2 при тираже 1 000 штук.

Корпус размерами 800х800х380 мм

Две корпусные детали из ABS-пластика, комплект лопастей, рамка, фиксаторы

из ABS-пластика.

Стоимость прототипа — $5.000.

Стоимость пресс-форм — $150.000.

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $20 при тираже 10 000 штук.

III. Производство корпусов из листового металла

Cтоимость производства металлических корпусов методами резки и гибки — от небольших приборов до промышленных станков.

Корпус размерами 110х70х50 мм

Две металлические детали.

Стоимость прототипа — 20 000 руб.

Стоимость комплекта деталей — 500 руб. при тираже 1 000 штук.

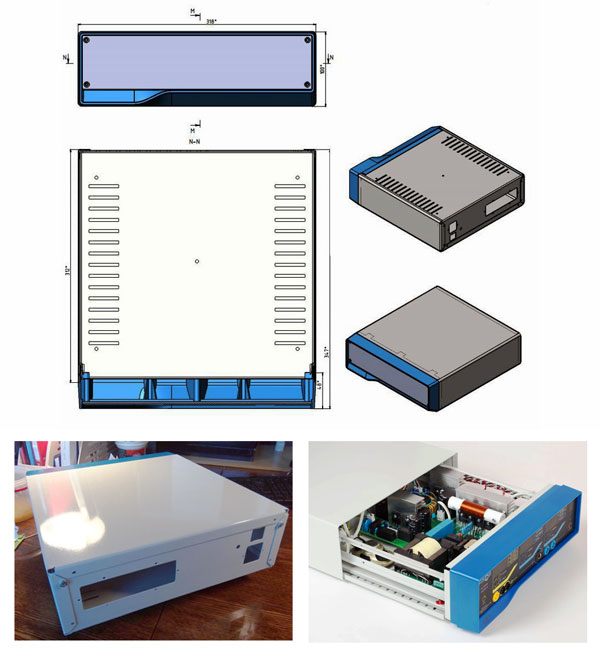

Корпус размерами 350х350х100 мм

Одна деталь — пластик, три детали — металл.

Стоимость прототипа (металл) — 20 000 руб.

Стоимость корпуса — 2 500 руб. при тираже 1.000 штук.

Стоимость прототипа (пластик) — 3 000 руб.

Стоимость пластиковой панели — 900 руб. при тираже 1 000 штук.

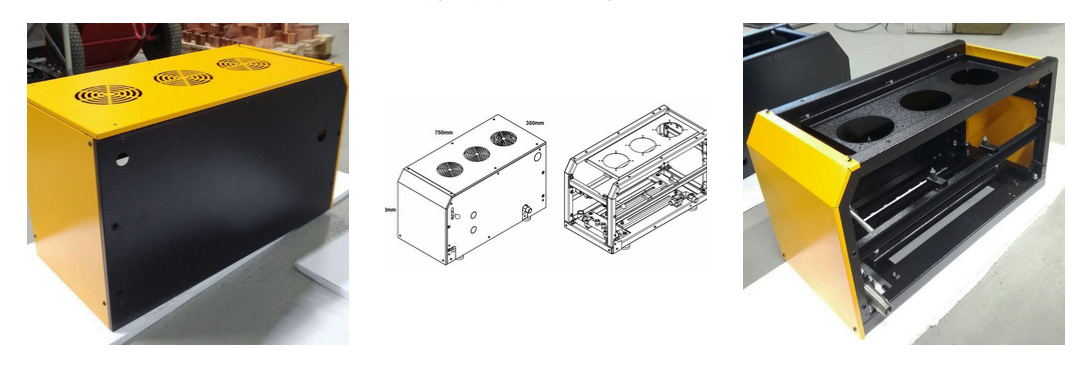

Корпус размерами 750х450х350 мм

Стоимость прототипа (металл) — 200 000 руб.

Стоимость единицы — 35 000 руб. при тираже 1 000 штук.

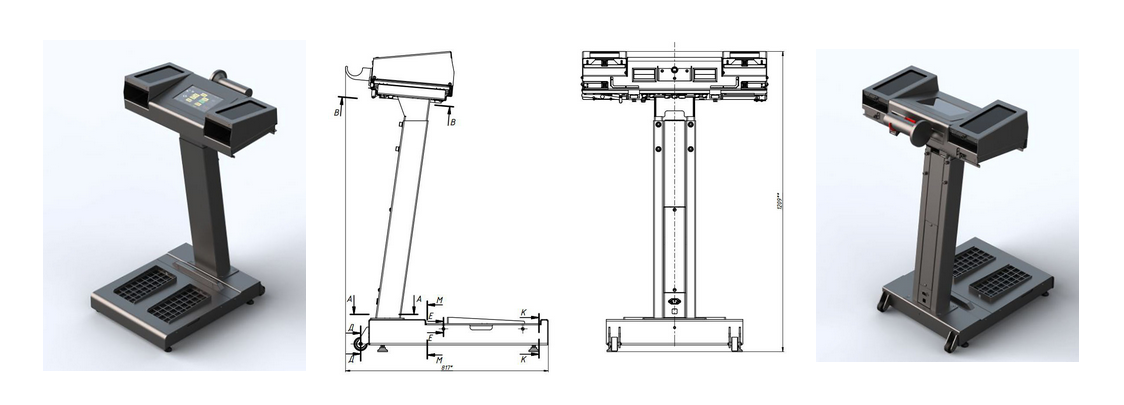

Корпус размерами 1300х800х700 мм

Стоимость прототипа (металл) — 300 000 руб.

Стоимость корпуса — 68 000 руб. при тираже 50 штук.

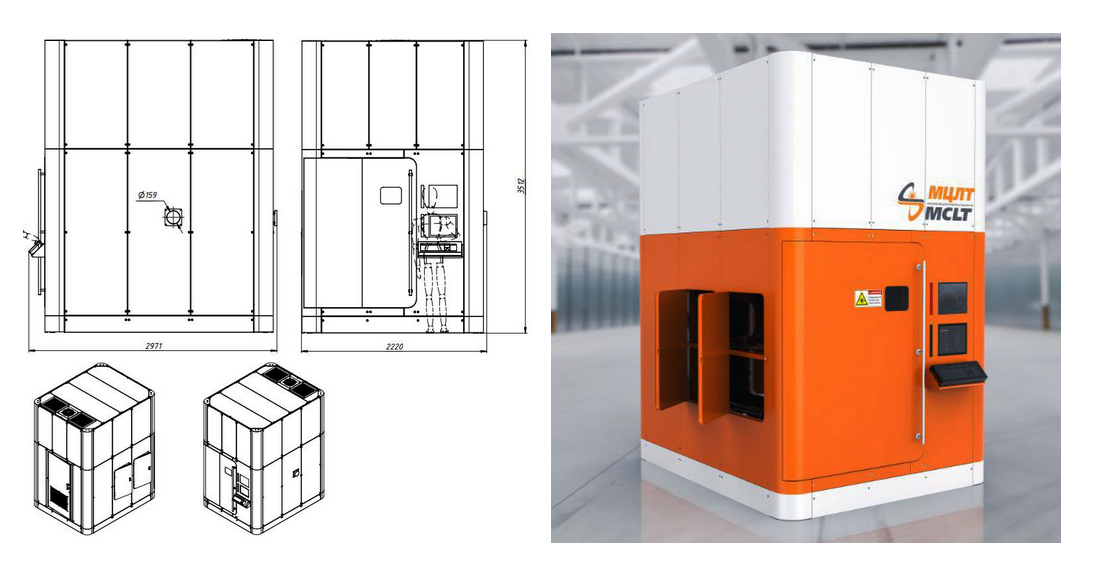

Корпус размерами 3500х3000х2200 мм

Стоимость прототипа (металл) — 1 300 000 руб.

Стоимость корпуса — 800 000 руб. при тираже 10 штук.

IV. Производство металлических корпусов по технологии литья под давлением

Cтоимость производства корпусов небольших приборов и устройств среднего размера

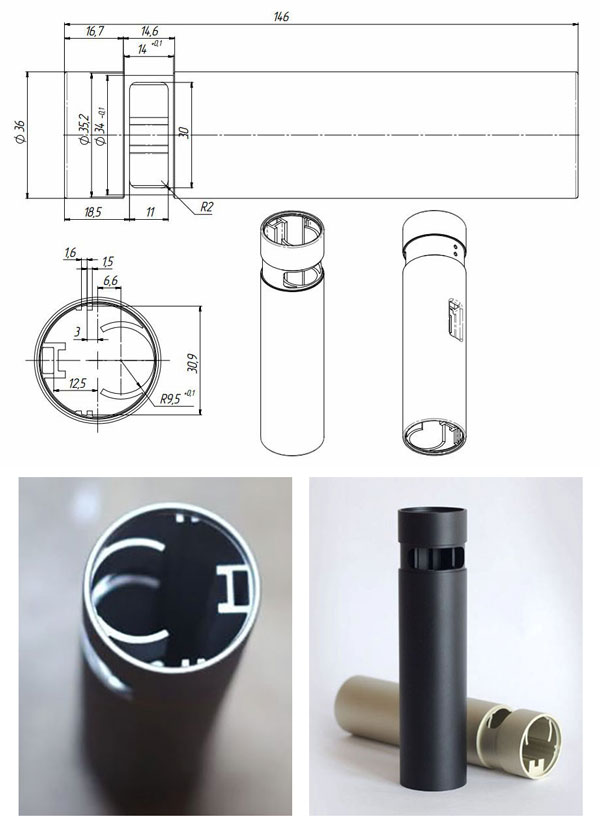

Корпус размерами 150х35 мм

Технологии: литьё алюминия под давлением, экструзия алюминия + дофрезеровка + анодирование.

Стоимость прототипа (металл) — $650.

Стоимость фильеры — $7.500.

Стоимость корпуса — $1.8 при тираже 10 000 штук.

Корпус размерами 90х80х29 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $700.

Стоимость пресс-формы (два места) — $9.000.

Ресурс форм — 30 тыс. циклов.

Стоимость корпуса — $3.2 при тираже 10 000 штук.

Корпус размерами 360х200х80 мм

Технологии: экструзия алюминия + дофрезеровка, гибка и резка металла + анодирование.

Стоимость прототипа (корпус полностью) — $800.

Стоимость фильеры — $3.000.

Стоимость корпуса — $110 при тираже 500 штук.

Корпус размерами 470х135х125 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $2.000.

Стоимость пресс-формы (два места) — $42.000.

Ресурс форм — 150 тыс. циклов.

Стоимость корпуса — $93 при тираже 1 000 штук

Повторю, потому что это важно: простое сравнение (“О, у меня почти такой же корпус, значит, и стоить будет столько же!”) не годится: есть куча параметров, которые могут существенно повлиять на цену. Это и наличие в пресс-форме знаков, и уклоны, и незачищаемые сварные швы и т.д. Но примерно оценить можно. :)

Превращаем пластмассу в металл

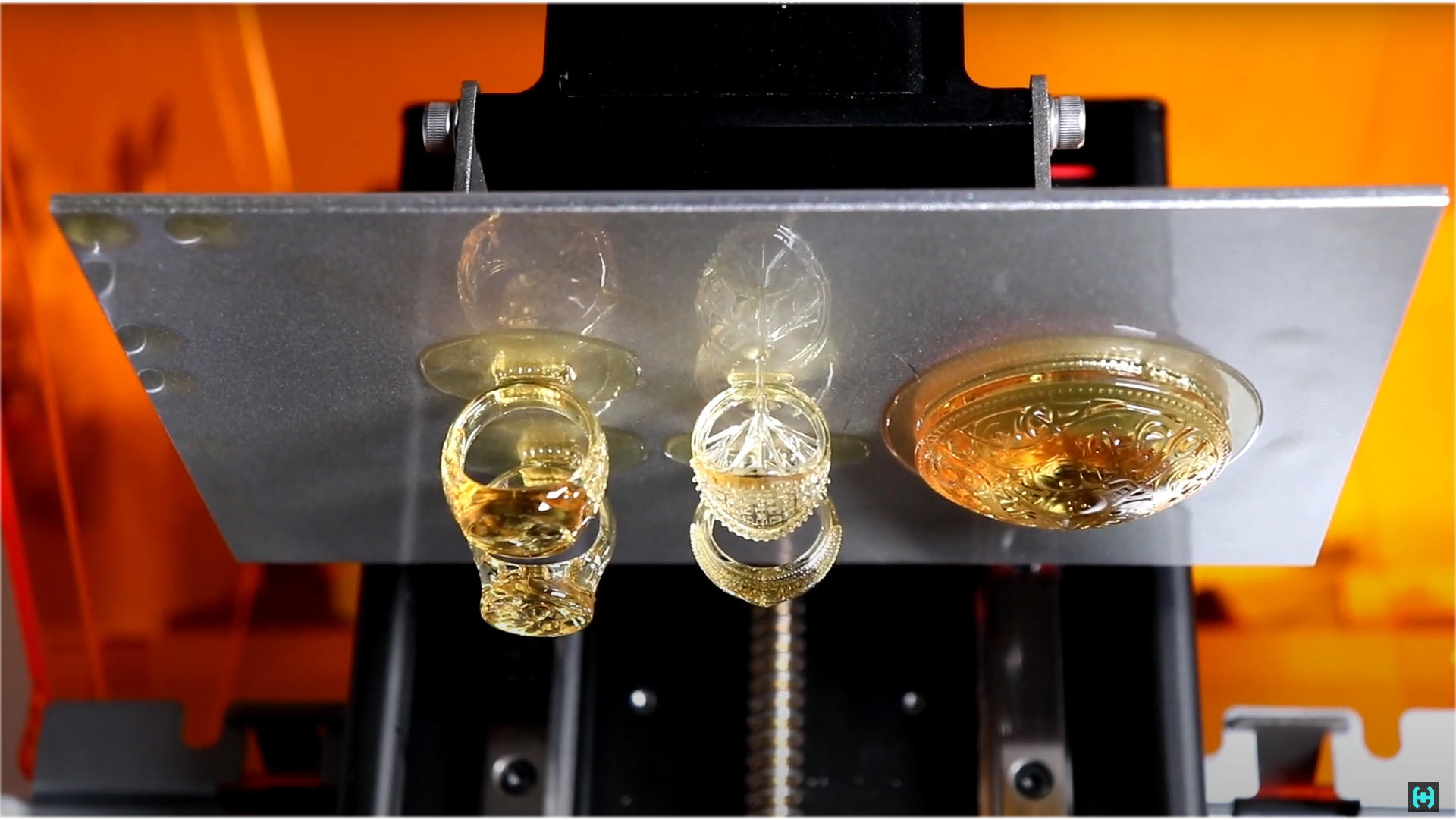

Сегодняшний пост будет посвящен работе с выжигаемым фотополимером. В процессе напечатаем модель на 3D принтере, а затем превратим ее в изделие из металла. Будем лить серебро, бронзу и латунь. Посмотрим на сколько важен режим прокалочного цикла и к чему может привести его нарушение. Выжигаемый фотополимер оказался довольно специфичным в отличии от инжекторного воска, что требует понимания многих протекающих там процессов.

Марка конкретного выжигаемого фотополимера GORKY LIQUID CASTABLE LSD. Цвет смолы - прозрачно желтый, производитель заявляет, что она замечательно подходит для изготовления моделей зубных имплантатов и ювелирных изделий. В одном из предыдущих постов мы рассматривали тонкости и нюансы печати различными фотополимерами, каждая смола оказалась по своему уникальна, потому тем кто не видел рекомендую к просмотру.

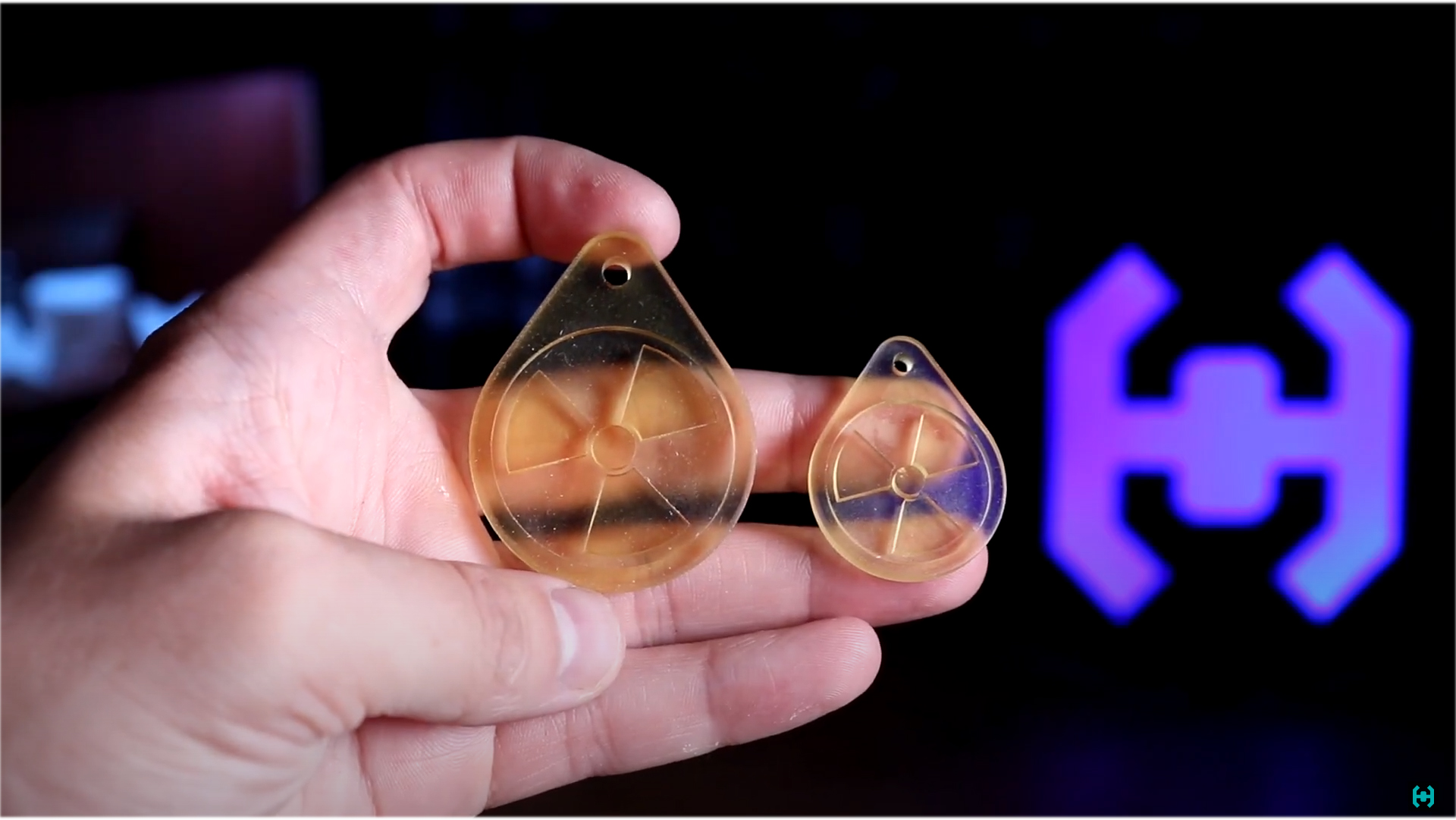

Сегодняшней задачей у нас будет отливка брелка на ключи в виде знака радиохазарда взятого с ресурса Thingiverse. Модель изначально имеет довольно крупные размеры, что потребует большего количества серебра. В программе уменьшаем габариты изделия на 30% и отправляем файл на печать. Высота слоя тут 50 микрон, время печати около часа на фотополимерном принтере CREALITY HALOT-SKY. Промываем его в ультразвуковой ванне и смотрим что получилось.

На начальном этапе подготовки к отливке, на изделия необходимо установить литники из инжекторного воска. Дело в том, что этот фотополимер не плавится, а на жале паяльника сразу превращается в легкий дымок, минуя жидкую фазу. Литники из воска сделать довольно просто, достаточно завулканизировать пару прутиков необходимого диаметра. Конкретное исполнение довольно кривое, но на результат отливок это никак не повлияет.

За пару часов на столе насобиралась горсть моделей, готовых к труду и обороне. Вся операция проходила под сериал "Очень странные дела" в компании хорошего французского зеленого чая. Параллельно подготавливаются другие восковки для отливок исторических предметов по просьбе знакомых.

Пожалуй это была самая массовая литейка за всю историю канала с подготовкой сразу нескольких выпусков наперед. Параллельно с печатью выжигаемого фотополимера была попытка завулканизировать модель для получения точного слепка но, к сожалению остатки ювелирной резины оказались просроченными и вся работа пошла коту под хвост.

Под старыми роликами часто спрашивают чертежи и электрическую схему вулканизатора. Вот архив с необходимыми файлами. Схему управления построена на базе микроконтроллера Attiny2313 и цифрового датчика температуры DS18B20. Эта же схема используется в качестве автоматики в процессе ректификации этилового спирта в домашних условиях.

Перед заливкой опоку необходимо обмотать скотчем, иначе формовочный состав при вакуумировании весь убежит. Установленную в пластилин модель накрываем куском трубы и заполняем ее формовочной смесью. Часто вижу комментарии "что за гипс я использую"? Это не гипс, а специальная ювелирная смесь, хоть бы не ленились и гуглили время от времени в промежутках между тиктоком. Конкретная смесь Prestige ORO, соотношение воды и порошка 1 : 2.5. Состав подобран специально для минимальной усадки в процессе прокалки. Засыпаем порошок в воду, после чего быстро и тщательно все перемешиваем, комки тут недопустимы.

Время жизни этого коктейля восемь минут. За это время нужно успеть все перемешать, несколько минут завакуумировать состав чтобы избавится от лишних пузырей, разлить всё по опокам и снова завакуумировать все это болото. Скажу наперёд, что данная процедура полностью исключает корольки на отливках. Раньше без такого оборудования с этим у меня были проблемы.

Подготовка опок перед отливкой. Снимаем скотч, так как он нам больше не понадобится. Литники в виде гвоздей проще удалять, если их заранее окунуть в воск, а внешний нагрев позволит извлечь металл без повреждения каналов. Сверлом делаем небольшую зенковку отверстий. Важно чтобы мусор не попал внутрь. Опоки обязательно подписываем. Если не сделать данную процедуру потом, фиг пойми что-где находится, однажды обжегся на этом этапе.

Прокалочный цикл. Термопара K-типа крайне коварная вещь, тонкая - после нагрева постоянно ломается и требует ремонта, а толстая - как на зло имеет просто колоссальную инерцию и теплопотери через металлические контакты выступающие с внешней части корпуса.

Это приводило к тому, что вместо установленных 700 градусов в печи были все 830. Полный беспредел. Порой это приводило к тому, что открытие дверцы печи испепеляло тебя как Сару Коннор во время ядерного апокалипсиса. Такой режим прокалки никуда не годится, так как формовочная смесь может потрескаться и дать облои на отливках. Молчу уже про обгорание проводов на критических температурах, контакты необходимо располагать как можно дальше от места нагрева.

Простой пример как врёт толстая термопара. Разброс свыше 20 градусов на первой полки прокалки. Экспериментальным путем пришлось проводить корректировку температур. Каждый раз вспоминаю Тимофея с литейной мастерской ARIMF когда запускаю прокалку на этой печи. Термоконтроллер - это его детище, зарекомендовавшее себя во многих литейных мастерских. Недавно у него вышел новый ролик на канале, всем рекомендую к просмотру!

После подбора температур, необходимые 740 градусов достигаются при 655. Измерения совпали как на независимом термометре с термопарой, так и с пирометром.

К каждой формовочной смеси производитель прилагает инструкцию с прокалочным циклом. Вот простой пример для нашего состава. Тут видны конкретные полки по температурам в определенное время. Весь процесс занимает 15 часов. Сильно удивил синий график для фотополимеров, дело в том, что при моментальном нагреве в 500 градусов, опоку, в теории должно разорвать на части из-за огромного количества влаги внутри. А в инструкции для фотополимера Gorky Liquid, цикл отличается от того, что заявляет производитель формофочной смеси Prestige ORO. И вот фиг пойми кому верить. Пойдем как всегда опытным путем.

Для начала нужно определить при какой температуре выгорает фотополимер. Для этого в печке для плавки металла будем плавно поднимать обороты и смотреть, когда ювелирное кольцо начнёт испарятся. Изменение цвета модели начало меняться при 350 градусах. При том выглядело это крайне мистически, кольцо постепенно темнело оставаясь в первоначальной форме до тех пор, пока не превратилось в кучу угля, который больше не выгорал.

Как же так, в прошлом посте я показывал что эта смола сгорает без остатка малейшего следа, а тут такое. Не паникуем. Повторил эксперимент положив кольцо в уже разогретую печь. Изделие за пару часов исчезло, оставив после себя только черный потек на дне тигля. Похоже, что фотополимер при плавном нагреве аннигилирует при доступе кислорода. Много раз пришлось открывать печку в процессе первого эксперимента и это превратило изделие в угли.

Печатаем дополнительные модели для опытов. Возьмем брошь в стиле викингов и установим ее для заливки вместе с обыкновенной восковой моделью. Банка с под оливок будет выступать в качестве опоки. Проверялись разные циклы прокалки и следовательно я попросту не успевал находить металлические банки на местных мусорках.

Весь процесс должен проходить в хорошо проветриваемом помещении, иначе дух исходящий из щелей печи завоняет всё. Потому прокалка проходит под кондиционером. Нечего коробке лишний раз перегреваться. Это всего лишь одна треть из тех опок, которые готовились к отливкам, массовое производство так сказать.

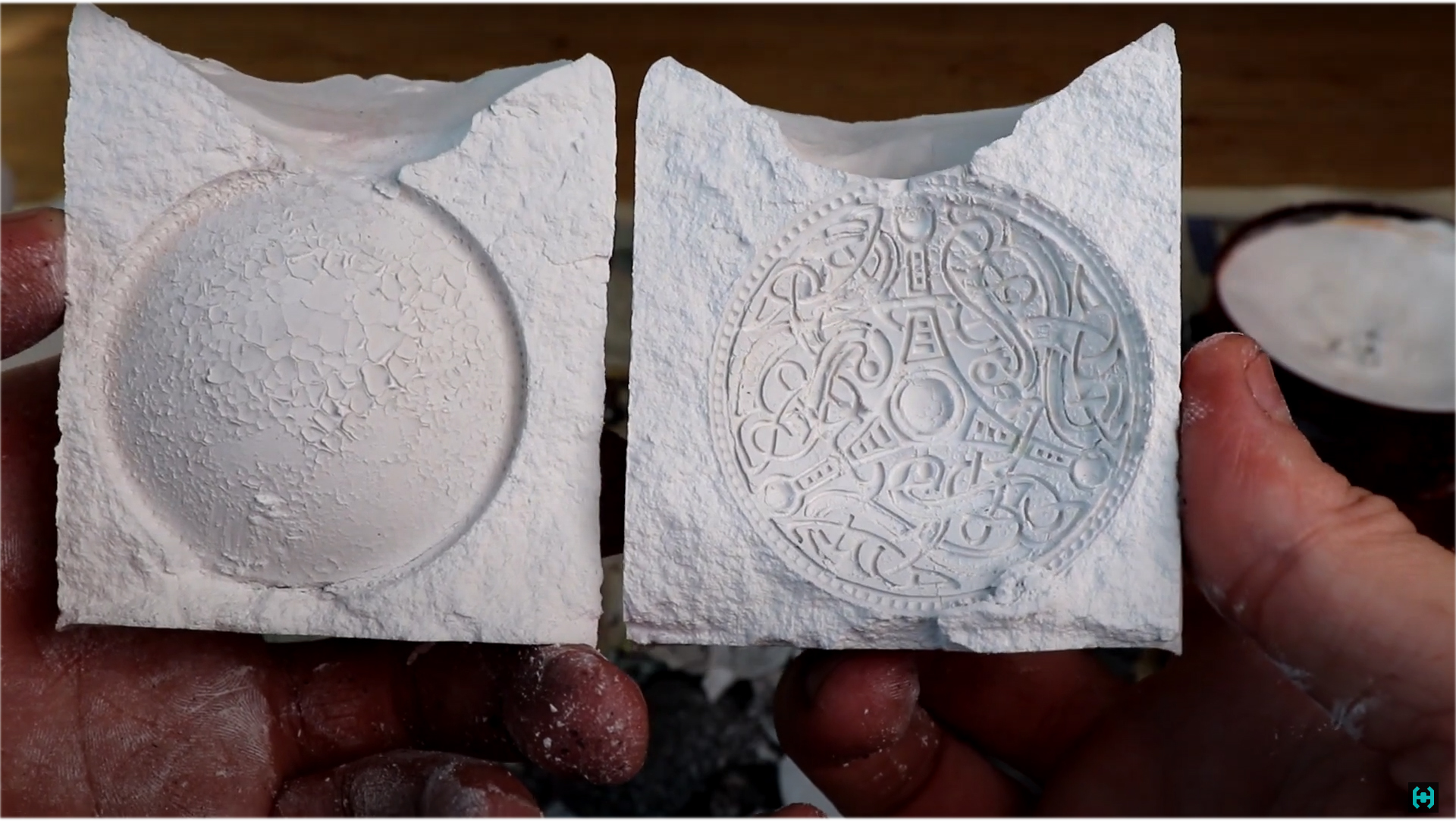

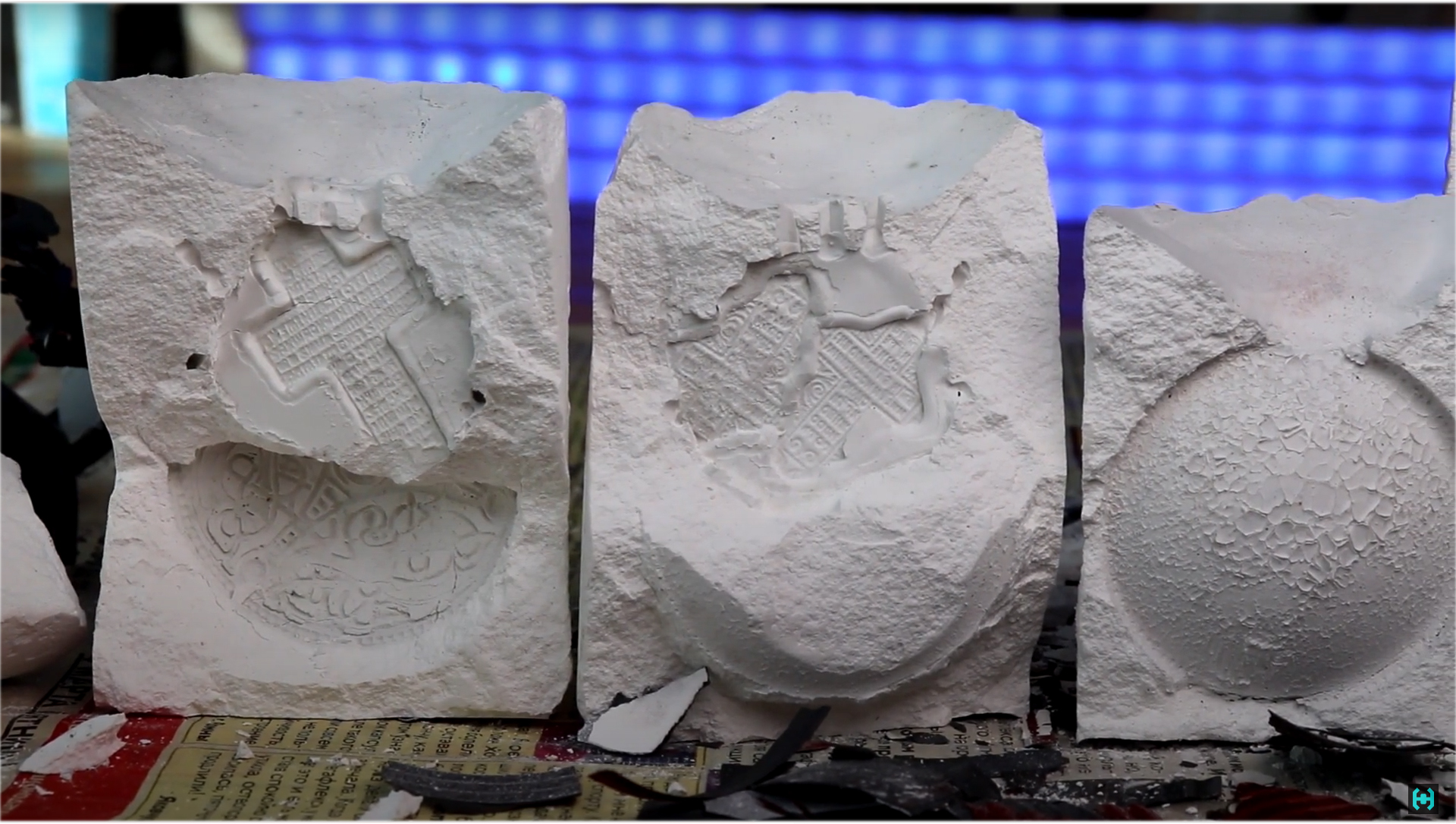

У нас есть три опоки. На последней меньше всего трещин и это неспроста, давайте разбираться. Первый образец. Банка с под оливок хрустит в руках как чипсы во время футбола. Сталь превратилась в труху. Ломаем получившиеся блюдо на две половины и смотри что там внутри.

Данный цикл прокалки длился 7 часов и дело было до коррекции температуры печи. Поверхность формомассы здесь похожа на побелку потолка в погребе, все потрескалось. Теперь самое интересное. Добравшись до изделия из инжекторного воска тут предстала совсем другая картина. Ему абсолютно все равно на нарушение прокалочного цикла, поверхность тут ровная и не имеет видимых дефектов.

Вскрываем вторую опоку, время прокалки 8 часов, температура подбиралась из рубрики пальцем в небо. Что интересного оказалось внутри? Один и тот же крест из инжекторного воска на общей основе показал непредсказуемый результат, одна поверхность идеальная, а вторая покрылась перхотью. Также один из крестов дал трещину.

Вскрываем последнюю банку из-под кукурузы. Этот цикл длился 10 часов и был где-то близко к рекомендациям производителя. Этот образец лучшим образом поясняет, почему фотополимер разрушает внутреннюю поверхность. Дело в том, что при недостаточной просушке опоки в составе остается небольшое количество влаги, при выгорании смолы и контакте с водой поверхность смеси разрывает на колбасу.

Потому отсюда следует вывод, что начальные полки просушки следует продлить как минимум на пару часов поверх рекомендуемых инструкцией, особенно это актуально для больших опок.

Коэффициент металла для ювелирного воска и серебра 1 к 11. То есть, если восковка весит 1.56 грамм, то умножаем цифру на 11 плюс пару грамм на литник и получаем количество необходимого серебра для будущего изделия. Для фотополимера это соотношение 1 к 7.5, он значительно плотней в отличии от воска.

Ну что ж приступаем к литейному ремеслу. Рекомендую обзавестись термостойкими перчатками для таких дел, так как инфракрасное излучение муфельной печи запекает руки до состояния шашлыка за пару секунд, а в воздухе стоит отчетливый аромат паленых волос.

Чтобы металл не окислялся во время плавки посыпаем его бурой, она как попкорн при нагреве разбухает и разлетается по окрестностям. Если количество металла большое, то оно прогревается двумя горелками. Ну а дальше как всегда по классике в работу вступает кружка и центробежное литье.

Первый блин комом. Недолив из-за того, что неправильно рассчитал коэффициенты серебра и фотополимера. Или серебра пожлобился, уже не вспомню. Вторая попытка и тоже недолив, в этот раз серебро пробило дно опоки и частично вылилось в кружку. Малость не долил формовочной смеси.

Для плавки металла используется MAPP газ, дающий максимальную температуру пламени примерно 1900 градусов. Честно, таких температур не замечал, но жарит она хорошо по сравнению с обычной бутановой горелкой.

На этот раз серебра положил с запасом. Посыпаю содержимое бурой чтобы метал не окислялся в пламени горелки и прогреваю его несколько минут чтоб был запас по температуре. Самый волнительный момент. Так как это была не первая попытка отливки, на правой руке начали образовываться мозоли, а супруга сейчас в отъезде)

Водные процедуры показали, что на свет появилось новое изделие, нужно его извлечь и промыть в воде. На удивление, модель полностью пролилась всего лишь с третей попытки, что не может не радовать.

Дальше использовал оплавки античной бронзы, которая использовалась в одном из прошлых фильмов, где мы отливали бронзовый кельт. Как найти такую бронзу не спрашивайте, это долгая история и тут есть о чем поговорить.

Плавим бронзу с помощью двух газовых горелок параллельно присыпая содержимое бурой и выливаем всё в графитовую изложницу. Коэффициент бронзы и фотополимера не знаю, количество металла брал на глаз. Машем кружкой. Однажды, увидел соседа в окне, который наблюдал за этим процессом из соседнего дома. Он явно не понимал что происходит, но при этом прожигал меня взглядом. Нефиг заглядывать в чужие окна!

Отливка на удивление получилась со второго раза, на первом забыл включить видеозапись на камере, но там было всё печально, недогрел металл.

Так же попробуем отлить его из латуни. Литейную латунь можно раздобыть из сантехнических фитингов, в конкретном случае это заглушка для трубы. Прогрев пару минут, изделие начало сдаваться и стекать каплями на дно тигля. С детства мечтал приручить металл и превратить его в что-то необычное.

При плавке латуни мне вспомнилась школьная дискотека 2000-х, там играли песни группы "Руки вверх", стоял дымогенератор и стробоскоп, который мигал в толпу обдолбанных малолеток не понимающих суть своего бессмысленного существования. Я часто спрашиваю себя: Что останется от всего этого через миллиард лет? Явно ничего хорошего. С этой мыслью просыпаюсь каждое утро.

Латунь вроде пролилась и оставила на поверхности красочные ярко желтые следы. Дышать цинком очень полезно, потому проводить такую терапию регулярно не рекомендую! Остужаем опоку в холодной воде. С первого взгляда всё замечательно. Видно знак радиохазарда. Но по факту нас ждёт разочарование. Такое чувство, что металл застыл в опоке прямо в процессе маханием кружкой. Всё пролилось кроме верхушки, явно недогрел металл.

В результате насобиралась вот такая коллекция замечательных разношерстных изделий. Некоторые уйдут на переплавку, а некоторым предстоит дальнейшая обработка. Вывариваем заготовки в лимонной кислоте. При детальном осмотре металла, в глаза бросаются края изделий. На серебре они острые, правильные. На бронзе углы вялые, сглаженные. Текучесть серебра явно выше.

Обработка изделий. В ход идёт грубая артиллерия в виде напильников и надфилей. Необходимо убрать остатки литниковой системы и выровнять все плоскости. При детальном осмотре в металле была обнаружена раковина с обратной стороны изделия. Заделаем её припоем для пайки с трёх процентным содержанием серебра. По цвету металл будет отличатся, но это не критично. Алмазной насадкой убираем облои в каньонах рельефа. Ровные плоскости выводим на наждачной бумаге. В начале используем крупное зерно, а затем мелкое по убывающей.

В самом конце использовался мелкозернистый водный камень, поверхность оставил сатинированую с мелкими царапинами. Такой метод обработки часто применяется для клинков ножей. Вся серебряная пыль в процессе обработки металла не выбрасывается, а собирается в отдельный пакетик для последующей переплавки. В результате из этого мусора получилась капля в пару грамм. Отходы превращаем в доходы как говорится.

Параллельно на наждачной бумаге выводим плоскость на бронзовой заготовке. Поверхность в этот раз сделаем матовую с использованием 30% азотной кислоты. Десять минут и готово. Такие изделия в итоге получились. Одно из серебра, а второе из бронзы пролежавшей в земле несколько тысяч лет.

Перейдем к самой интересной глава повествования. Превращение изделия в артефакт. Для этого нам нужен светящиеся в темноте порошок. Достать его можно из старых советских часов или рубильников. Собираем светомассу постоянного действия на основе радия 226 в отдельный пакетик и . Да шучу я! Такой светонакопительный пигмент продается на алиэкспресс.

Разводим его с эпоксидной смолой, а с помощью шприца заливаем состав в углубление брелка. Эпоксид довольно жидкий и сам растечется по всему объему рисунка. Через сутки получаем два светящихся артефакта. Пару минут работы и брелки можно цеплять на ключи. Удивительно как простая модель напечатанная домашнем на 3D принтере может превратится в изделие из металла.

Пока заряжал люминофор ультрафиолетовым фонариком, заметил, что формовочная смесь на заднем плане начала флюоресцировать красивым желтым цветом. Места где находились восковые модели светятся значительно меньше. Любопытно, но свежая формовочная смесь не обладает подобными свойствами, они проявляются только после прокалки и на этом кадре это хорошо видно.

Для справки. Съемка этого выпуска заняла чуть больше месяца. Пришлось повторять 3 полных цикла прокалки опок, чтобы понять из-за чего шелушится поверхность выжигаемого фотополимера. Платформа на которой проходила прокалка, после всех экспериментов рассыпалась в труху, металл стал похож на засохшую лепешку которая легко ломается руками. Получившийся брелок полностью безопасен, его фон не превышает радиационные поля в Чернобыле.

Параллельно проводилась съемка литья изделий для будущих проектов. В общей сложности использовалось больше сотни грамм античного серебра. В процессе получил пару ожогов горелкой. В дальнейшем планируется модернизация литейного оборудования, будет собран восковой инжектор с подогревом и вакуумный литейный стакан предназначенный для вакуумного литья.

Читайте также: