Изготовление и монтаж металлических покрытий тепловой изоляции

Обновлено: 17.05.2024

Требования, предъявляемые к качеству изоляции. Примеры работ. 1. Изоляция горячих поверхностей. Покрытие изоляции прямых участков оберточным материалом или рулонированным стеклопластиком. Нанесение и разглаживание рейкой штукатурного слоя. Монтаж готовых деталей покрытия из металла, дублированных материалов и материалов на основе синтетических и природных полимеров, минеральных материалов на прямых участках трубопроводов и цилиндрических поверхностях без подгонки и вырезки. Укладка пароизоляционных и рулонных материалов на стыках. Склеивание и гофрирование фольги. Раскрой пластмассовых материалов по заданному размеру. Сушка изделий из термоизоляционных мастик и растворов. Изготовление- изоляционных изделий из блоков мипоры и гофрированной алюминиевой фольги. Изоляция трубопроводов

асбокартоном, асбобумагой, асбошнуром и асбестовой тканью. Изоляция трубопроводов с температурой теплоносителя до 300° С. Изоляция плоскостей матами из минеральной и стеклянной ваты прошивными и на синтетической связке, минераловатными полуцилиндрами и плитами формованного изготовления. Изготовление опорных колец всех видов, кроме стальных. Установка бандажей и опорных колец всех видов. Обертывание рулонными материалами. Оклейка и окрашивание изолированной поверхности. Изготов- ление минераловатных матов на станках. Очистка изолируемых поверхностей механизированным способом.

2. Изоляция холодных поверхностей. Приготовление битумных и пековых мастик. Устройство каркаса из проволоки и сетки. Изготовление термоизоляционных блоков и оклеивание плит. Пригонка штучных изоляционных изделий и блоков. Покрытие битумной мастикой горизонтальных плоских поверхностей и оклейка их рулонными материалами и матами. Обертывание трубопроводов бумагой, гидроизолом и другими изоляционными материалами. Изоляция перекрытий сверху термоизоляционными плитами. Покрытие поверхности праймером с приготовлением его.

Характеристика работ. Выполнение работ средней сложности по термоизоляции конструкций, трубопроводов и технологического оборудования.

Должен знать. Основные изоляционные конструкции и покрытия. Способы крепления офактуренных изделий. Способы производства работ плитными материалами при изоляции перекрытий вертикальных и цилиндрических поверхностей. Способы монтажа готовыми деталями покрытия из металла и дублированного материала на криволинейных участках трубопроводов. Виды соединений. Свойства специальных клеящих составов. Способ нанесения битумной мастики и наклейки рулонных материалов на вертикальные и цилиндрические поверхности. Требования, предъявляемые к качеству изоляционных материалов и конструкций.

Примеры работ. 1. Изоляция горячих поверхностей. Монтаж готовых деталей покрытия из металла, дублированного материала, материала на основе синтетических и природных полимеров, минеральных материалов на криволинейных участках трубопроводов, сферических и цилиндрических поверхностях с подгонкой и вырезкой по месту. Установка съемных покрытий. Изоляция полносборными и комплектными теплоизоляционными конструкциями, мастиками и штучными материалами трубопроводов с температурой теплоносителя более 300° С. Изоляция поверхностей асбестовыми матрацами. Оштукатуривание плоских поверхностей изоляции. Изготовление матрацев из раскроенной асбестовой ткани. Устройство сложных каркасов.

2. Изоляция холодных поверхностей. Изоляция трубопроводов с температурой хладоносителя ниже —50° С. Изоляция снизу плоских поверхностей конструкций термоизоляционными плитами. Пароизо- ляция холодной аппаратуры и конструкций рулонными материалами. Устройство перегородок из термоизоляционных плит. Изоляция трубопроводов ,ми- нераловатным войлоком и пакетами в бумажной обертке. Укладка теплоизоляционных изделий на специальных клеящих составах (идитоловом, изо- лите, целалите и др.)- Устройство каркасов. Изоляция покрытий горячими битумными мастиками. Изоляция металлических поверхностей пробковой крошкой на мастике. Обшивка тканями изолированных поверхностей. Очистка и праймеровка труб механизированным способом. Изготовление битумных матов с армированием их тканью. Изоляция вручную арматуры н катушек и материала на основе синтетического и природных полимеров. Рецептуры и составы битумных мастик и растворов, а также клеющих составов. Способы производства замеров по месту, разметки и раскроя металлических картин. Способы производства изоляционных работ с применением машин и механизмов. Способы раскроя и изготовления шаблонов и сложных изделий.

Примеры работ. 1. Изоляция горячих поверхностей. Изоляция штучными изделиями и мастиками фланцевых соединений, вентилей, гладких сферических и конических поверхностей и оборудования, отделка изоляции поверхностей гофрированной алюминиевой фольгой. Отделка торцов изоляции. Изоляция асбестовыми матрацами криволинейных поверхностей. Изготовление шаблонов для резки изделий. Снятие размеров металлопокрытий по месту. Раскрой и заготовка картин. Сборка картин и монтаж металлопокрытий сложной конфигурации. Устройство температурных швов и разделка изоляции в местах ее сопряжения с неподвижными опорами и частями оборудования. Изоляция топочной и цилиндрической части котлов и сухопарников. Покрытие изоляции поверхностей сложной конфигурации дублированными материалами, материалами на основе синтетических и природных полимеров и минеральных материалов. Нанесение изоляции методом напылений и заливки.

2. Изоляция холодных поверхностей. Изготовление шаблонов для резки сегментов из изоляционных плит. Устройство изоляционных покрытий из крупных блоков и оболочек. Нанесение штукатурных покрытий по изоляции при помощи транспортно-изоляционной машины (ТИМ). Изоляция фасонных частей пробковой плиткой. Многослойная изоляция холодильных камер и лабораторных помещений. Изоляция фланцевых соединений трубопроводов асбестовыми матрацами с изготовлением их по месту изоляции. Замеры толщины слоя и равномерности захлестов изоляционных покрытий нефте-газопродуктопроводов при механизированном способе работ,

Характеристика работ. Выполнение особо сложных работ по термоизоляции конструкций, трубопроводов и технологического оборудования.

Должен знать. Все виды и способы изоляции поверхностей особо сложной конфигурации. Свойства и область применения всех изоляционных материалов, изделий, мастик и растворов. Способы проверки качества изоляции, физико-технические свойства теплоизоляционных материалов и изделий.

Примеры работ. Изоляция горячих и холодных поверхностей особо сложной конфигурации — двоякой кривизны, цилиндров турбин и поршневых машин, П-образных и лирообразных компенсаторов. Составление эскизов и раскрой по ним матрацев. Сборка, монтаж деталей покрытия из металла, дублированного материала, материала на основе синтетических полимеров, фасонных частей арматуры. Изоляция вибрирующих поверхностей, контрольно-измерительной аппаратуры, газовоздушных клапанов, запорных фасонных частей. Изготовление особо сложных шаблонов и раскрой материалов для особо сложных изоляционных покрытий (шаровые поверхности, съемные покрытия на запорную арматуру, фланцевые соединения, сферические части аппаратов из лепестков). Монтаж деталей покрытий изоляции шаровых и вибрирующих поверхностей.

Смотрите также:

С внутренней стороны теплоизоляции воздушная изоляция препятствует попаданию влаги тёплого внутреннего воздуха в теплоизоляцию.

12.2. Теплоизоляция. Отопление домов, у которых наружные ограждающие конструкции не обладают достаточной теплоизолирующей способностью.

Дополнительная теплоизоляция полов. Под теплоизоляционные плиты для защиты от грунтовой влаги укладывают два слоя пергамина с заклеенными стыками.

Теплоизоляция .

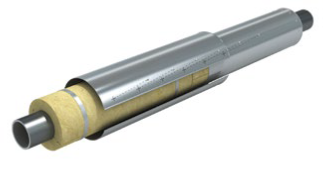

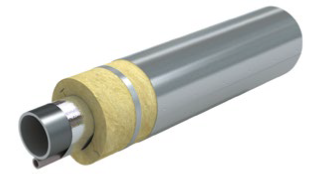

Наиболее индустриальный вид изоляции — это теплоизоляционные конструкции заводского изготовления.

Наибольшее распространение в промышленной теплоизоляции получили теплоизоляционные конструкции на основе жестких (цилиндры, полуцилиндры, плиты), полужестких (плиты) и мягких.

Теплоизоляция . Изолируем стены. Если ваш дом построен без тепловой изоляции наружных стен, вы можете изолировать их, пригласив профессионалов.

При подготовке оснований под изоляцию из рулонных и мастичных материалов выполняют такие работы: заделывают швы между сборными. МОНОЛИТНАЯ ТЕПЛОИЗОЛЯЦИЯ.

Теплоизоляция .

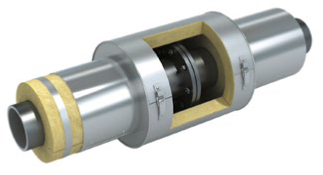

Тепловая изоляция фланцевого соединения конструкцией теплоизоляционной полносборной с теплоизоляционным слоем из цилиндров.

Теплоизоляция . Теплоизоляционные работы.

67; изоляция подземных сооружений при тех же условиях; изоляция резервуаров, бассейнов.

Помимо этого теплоизоляция задерживает поступление теплоты из помещения в ограждение, вызывая понижение температуры внутри стены.

Изготовление и монтаж металлических покрытий тепловой изоляции

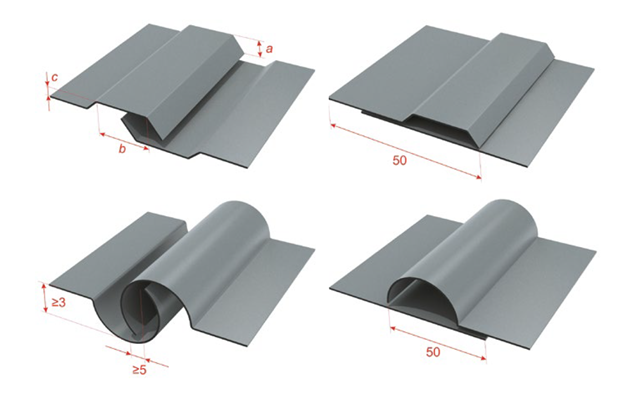

Металлопокрытия (кожухи) должны плотно притягиваться к поверхности изоляции и строго соответствовать ее конфигурации. Продольный шов выполняется преимущественно внахлестку с зигом. При наружных диаметрах (с изоляционным слоем) до 200 мм (в помещении) допускается шов внахлестку без зига. Продольный шов должен располагаться в одну линию и несколько ниже оси трубопровода, по возможности — со стороны, скрытой от обзора. Шов закрепляется самонарезающими винтами размером 4X12 мм, с расстоянием между ними 150 мм. Виды сопряжений продольных и поперечных швов металлических покрытий изоляции приведены ниже.

В качестве соединения в продольных швах горизонтальных и вертикальных трубопроводов при диаметре изоляции менее 200 мм внутри помещений

В продольных швах горизонтальных и вертикальных трубопроводов и поперечных швах горизонтальных трубопроводов при диаметре изоляции более 600 мм

В поперечных швах прямых участков горизонтальных и вертикальных трубопроводов при диаметре изоляции до 600 мм

При креплении днищ горизонтальных аппаратов к их цилиндрической части, в торцевых швах в горизонтальных и вертикальных аппаратах у фланцевых соединений.

В горизонтально расположенных металлических покрытиях с диаметром более 600 мм осуществляется дополнительное крепление по поперечным швам самонарезающими винтами с шагом 300—350 мм (кроме температурных швов). Способы крепления металлических кожухов приведены на 28.

Монтаж металлопокрытия должен выполняться с учетом исключения возможности попадания влаги под металл. Кромки листов и зигов должны располагаться со стороны уклона объекта. Покрытие на вертикальных участках должно монтироваться снизу вверх.

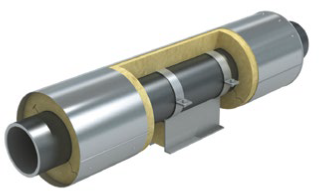

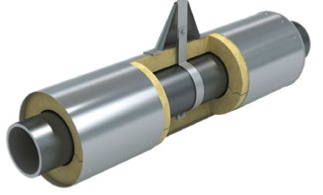

Отводы на монтаж должны поставляться в собранном или отштампованном виде. Прямые участки, примыкающие к отводам, должны монтироваться после установки криволинейных участков. Отдельные детали, применяемые в металлопокрытии изоляции трубопроводов, приведены на 30.

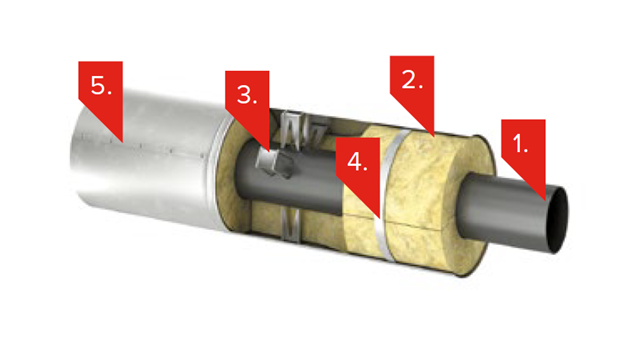

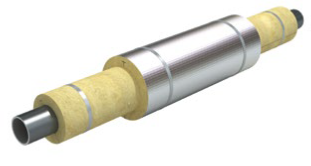

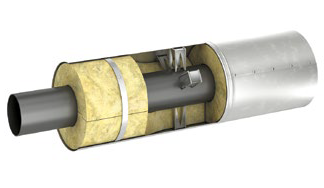

Монтаж технической изоляции трубопровода

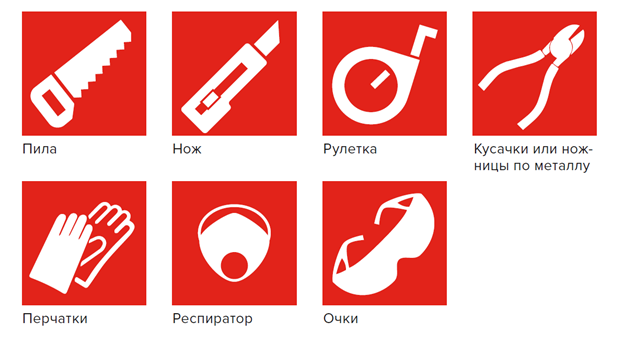

Необходимые инструменты и средства индивидуальной защиты

Устройство теплоизоляционного слоя

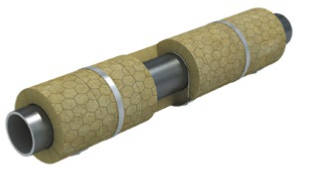

Вариант 1. Изоляция Цилиндрами ТЕХНО

Монтаж начинают от фланцевого соединения. Целый цилиндр (состоящий из одного сегмента) устанавливается раскрытием сегмента и одеванием на трубу. При этом на горизонтальные трубы цилиндр устанавливается таким образом, чтобы стык продольного шва располагался ниже линии горизонта. Если цилиндр каширован фольгой, то продольный стык проклеивается самоклеящимся нахлестом. На вертикальных участках трубопроводов следует устанавливать разгружающие устройства для предотвращения сползания теплоизоляции и покрытия с шагом 3600 мм.

ВАЖНО! Для трубопроводов холодного водоснабжения и технологических трубопроводов с температурой транспортируемых веществ ниже 19°С следует применять только фольгированные Цилиндры ТЕХНО.

Цилиндры, состоящие из двух и более сегментов, устанавливаются на трубу по диаметру, плотно прижимая сегмент к сегменту. Продольные стыки располагают под углом к вертикальной оси окружности трубы. Сегменты, кашированные фольгой, сначала проклеивают самоклеящимся нахлестом с одной стороны, одевают сегменты на трубу и после этого проклеивают стык с обратной стороны.

Сегменты рекомендуется устанавливать с разбежкой продольных стыков между собой при многослойной изоляции и между соседними цилиндрами.

Стыки соседних фольгированных цилиндров проклеиваются алюминиевым скотчем.

ВАЖНО! Для трубопроводов с рабочей температурой свыше 200°С в качестве опорных элементов, обеспечивающих механическую прочность и эксплуатационную надежность конструкции, устанавливаются опорные скобы или кольца.

При толщине изоляции до 80 мм на один элемент цилиндра, длиной от 300 до 1200 мм, устанавливаются 2 ряда опорных скоб на расстоянии 100-150 мм от края. Три скобы устанавливаются в верхней части горизонтальной трубы под углом 45° между собой, и одна скоба устанавливается снизу.

При толщине изоляции свыше 80 мм устанавливаются опорные кольца с шагом от 1200 мм до 3600 мм, в зависимости от типоразмера конструкции.

После установки цилиндров или сегментов их необходимо стянуть при помощи хомутов из металлической проволоки, оцинкованной проволоки, стальной или пластиковой ленты. Шаг крепления для проволоки не более 300 мм, а для ленты – 600 мм. Проволока фиксируется скруткой, а лента – бандажными пряжками.

Рекомендации по выбору бандажа (крепежа):

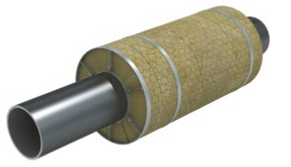

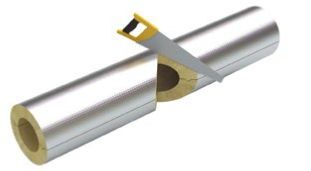

Вариант 2. Изоляция Матами ТЕХНО, Матами Прошивными ТЕХНО, Матами Ламельными ТЕХНО

Теплоизоляционные изделия в виде матов наматываются на трубопровод в один или несколько слоев, при этом теплоизоляционный слой монтируется с уплотнением по толщине. Коэффициент монтажного уплотнения зависит от выбранной марки мата и диаметра изолируемого трубопровода и колеблется в диапазоне от 1,0 до 1,35. Маты с обкладкой сеткой из проволоки необходимо сшивать стальной проволокой по продольным и поперечным швам.

На вертикальных участках трубопроводов следует устанавливать разгружающие устройства для предотвращения сползания теплоизоляции и покрытия с шагом 3600 мм.

При монтаже матов в несколько слоев рекомендуется выполнять перекрытие швов нижележащих матов.

ВАЖНО! Для трубопроводов холодного водоснабжения (ХВС) и технологических трубопроводов с температурой транспортируемых веществ ниже 19°С следует применять только Маты ТЕХНО с покрытием из алюминиевой фольги с обязательной герметизацией швов алюминиевым скотчем.

На горизонтальный трубопровод с диаметром более 325 мм каждый слой изоляции укрепляется подвесами из проволоки в нижней части трубопровода с шагом 500 мм. Для этого необходимо проколоть мат проволокой и закрепить подвес на поверхности трубопровода скруткой.

При толщине изоляции до 80 мм на горизонтальных трубопроводах следует установить опорные скобы. При диаметре трубопровода от 108 мм скобы устанавливаются с шагом 600 мм по длине трубопровода. На трубопроводы диаметром от 430 мм скобы устанавливаются в ряд: 3 скобы сверху под углом 45° и одна снизу.

При толщине изоляции 100 мм и более и диаметре трубопровода от 108 мм устанавливаются опорные кольца из стальной горячекатаной ленты 2×30 мм или 3×30 мм и стержней диаметром не менее 6 мм с шагом 3000 мм по длине трубопровода. Необходимо предусмотреть термоизоляционный слой между опорным кольцом и покровным слоем для предотвращения образования тепловых мостов, например, из асбестового картона.

После установки матов с наружной поверхности их необходимо закрепить при помощи металлических бандажей из стальной ленты 0,7×20 мм или кольцами из проволоки диаметром 2 мм с шагом 300–600 мм.

ВАЖНО! Для предотвращения повреждения покрытия из алюминиевой фольги металлическими бандажами, под бандажи рекомендуется устанавливать прокладки из рулонного стеклопластика или клейкой алюминиевой ленты.

Устройство покровного слоя

После установки и крепления теплоизоляционного материала требуется устройство покровного слоя.

Покровный слой оборачивается вокруг теплоизоляционного материала и фиксируется при помощи бандажей из стальных пластин или проволоки, заклепок диаметром 3,2 мм или самонарезающих винтов 4,2×13 мм, в зависимости от типа материала.

Шаг установки бандажей 500 мм, а винтов или заклепок – 150 мм.

Нахлест покровного слоя должен составлять не менее 20 мм при фиксации самонарезающими винтами или заклепками и не менее 50 мм при креплении защитного покрытия бандажами.

Стыки листов защитного материала формируются путем загиба стыкуемых концов по диаметру не менее 5 мм. Все стыки листов покровного материала не должны быть слишком плотными и должны обеспечивать некоторую свободу движения стыкуемых концов.

Покровный слой должен плотно прилегать к теплоизоляционному материалу и повторять его форму в случае технологического изменения профиля теплоизоляции.

ВАЖНО! Допускается не предусматривать устройство покровного слоя в теплоизоляционных конструкциях на основе каменной ваты с покрытием (кашированных) из алюминиевой фольги или стеклоткани, при условии, что изолируемый объект расположен в помещении, тоннелях, подвалах и чердаках зданий, и при канальной прокладке трубопроводов.

Устройство изоляции на узлах примыкания

Колена и отводы трубопроводов изолируются цилиндрами, предварительно нарезанными на сегменты. Углы нарезки цилиндров 15 или 30, в зависимости от диаметра. Далее сегментами набирается нужный угол изгиба трубы. Каждый сегмент крепится отдельным бандажом.

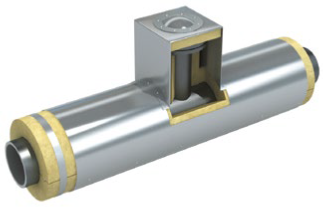

Для изоляции цилиндров на соединениях трубопровода в форме тройников требуется сформировать паз, сделав надрез конусной формы под углом 90°, диаметром не менее диаметра трубопровода, в теле одного цилиндра, а у другого цилиндра вырезать с торца ответную часть.

Полученные сегменты-заготовки смонтировать стык в стык на тройнике. Трубопроводы с электропроводкой, пароспутником, электрокабелем и другими спутниками при необходимости покрывают алюминиевой фольгой, для равномерного распределения тепла по периметру трубы.

Затем, учитывая общий внешний диаметр конструкции трубопровода со спутником и ее рабочую температуру, на трубу устанавливается изоляция обычным способом. При этом продольный стык цилиндра рекомендуется располагать под углом к оси спутника.

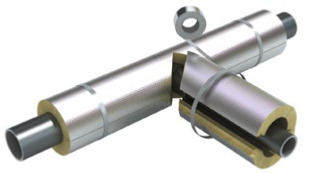

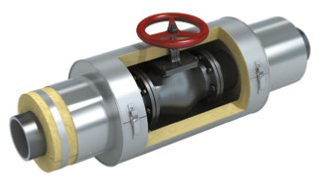

Для изоляции трубопроводной арматуры и фланцевых соединений применяется легкосъемная конструкция из изоляционных коробов. При этом изоляция основной части трубопровода подводится к фланцевому соединению на расстояние, равное длине соединительного болта плюс 20 мм, и закрывается торцевой крышкой.

На фланцевое соединение или запорную арматуру устанавливается цилиндр, внутренний диаметр которого равен внешнему диаметру основной изоляции трубопровода, с нахлестом на основную изоляцию не менее 80 мм с обеих сторон. При необходимости в изоляции прорезается отверстие диаметром, равным диаметру задвижки. Изоляция закрепляется двумя бандажами с пряжками и поверх устанавливается съемная изоляция.

При изоляции участка трубопровода с контрольно-измерительной арматурой необходимо в теплоизоляционном и покровном слоях проделать отверстие диаметром, равным диаметру патрубка, и устроить съемную конструкцию короба круглого сечения поверх арматуры с креплением на самосверлящие винты (минимум 4 шт). Пространство между патрубком и съемным коробом необходимо заполнить теплоизоляционным материалом.

Все фиксирующие и опорные элементы трубопровода должны быть так же заизолированы теплоизоляционным материалом. Пространства между опорой и трубой должны быть заполнены теплоизоляционным материалом.

Если трубопровод крепится подвесами, рекомендуется изготовить защитный кожух в виде конуса с жестким креплением только к основному защитному слою.

Покрытие теплоизоляции

Покрытие тепловой изоляции предназначено для защиты от внешних воздействий (атмосферных и механических) и придания законченного и эстетического вида теплоизоляционной конструкции в целом. Эталон Изоляция — профессионал в производстве покрытий тепловой изоляции любой сложности из оцинкованной стали, алюминиевого листа, нержавейки толщиной до 1,0 мм.

Надежность изоляционной конструкции и длительность ее эксплуатации во многом зависят от качества и характеристики слоя покрытия изоляции. Для покровного слоя тепловой изоляции в основном применяются кожухи из тонких металлических листов, листов из жестких стеклопластиков, оболочки из синтетических пленок и стеклоцемент, а также стеклоткань со специальными пропитками, рулонные и дублированные материалы на основе алюминиевой фольги (фольгоизол, фольгокартон, фольгорубероид и др.) и на основе стеклоткани (стеклорубероид и др.).

При невозможности выполнения покрытия из перечисленных сборных материалов и при сложности изолируемой поверхности, поверхность изоляции в порядке исключения может быть оштукатурена цементными растворами (асбестоцементным, песчаноцементным) или теплоизоляционными мастиками (асбозуритовой, совелитовой и др.). Следует учесть, что наряду с высокой трудоемкостью, устройство мастичной штукатурки связано с мокрыми процессами, выполнение которых ограничивается окружающей температурой (не ниже +5°С).

Покрытие изоляции тонколистовым металлом.

Наиболее индустриальным в монтаже, долговечным и эстетичным покрытием тепловой изоляции является покрытие из металлических листов (стальных толщиной 0,5—1 мм и из алюминиевых сплавов толщиной 0,3—1 мм).

Первоначальные повышенные затраты на металлическое покрытие — теплоизоляционный кожух — в сопоставлении с другими покрытиями изоляции (мастичная штукатурка) полностью себя окупают в первый период эксплуатации, что обусловлено фактическим сроком службы для металлических покрытий 12 лет, мастичной штукатурки 5 лет).

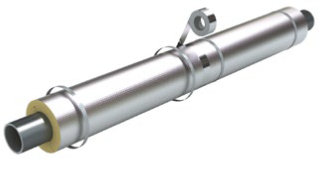

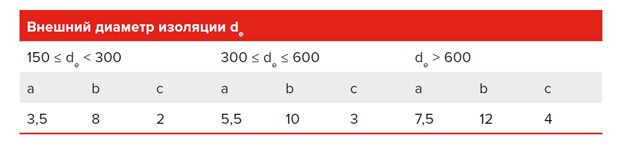

Если сборные и полносборные теплоизоляционные конструкции с металлическим покрытием (СТК, ТК) централизованно не поставляются, то на месте монтажа (на производственной базе) изготавливают металлические заготовки в виде цилиндров для трубопроводов), обечаек (для аппаратов колонного типа) и пластин (для плоских поверхностей). Цилиндры и обечайки изготавливают длиной, равной длине окружности изоляции (по снятым замерам) с припуском от 30 до 50 мм для нахлеста продольного шва. Кромки металлических кожухов прозиговываются, что дает им жесткость и лучший эстетический вид. Размеры зигов и их расположение зависят от диаметра наружной поверхности изоляции. Металлические покрытия изоляции крепятся преимущественно нарезающими винтами диаметром 4 мм длиной 12 мм с крупным шагом резьбы.

Металлопокрытия не должны корродировать при эксплуатации, для чего кровельную сталь окрашивают с наружной стороны краской БТ-177, эмалями с перхлорвиниловыми и другими красками. С внутренней стороны такие покрытия олифятся. Эти требования по антикоррозионной защите распространяются и на оцинкованные стали, если возможно попадание на поверхность кислых или щелочных веществ.

В условиях агрессивных сред (щелочь, кислота) металлопокрытия из алюминия и алюминиевых сплавов также применяются только с антикоррозионной защитой. Алюминиевые листы всех марок подвержены коррозии на электролитической основе. Практически это происходит в местах соприкосновения с другими металлами и в первую очередь со сталью. В связи с этим при монтаже алюминиевых покрытий следует не допускать их контактов со стальными изолируемыми поверхностями, с металлической сеткой, штырями, опорными устройствами и другими крепежными стальными деталями изоляции.

Алюминиевые листы корродируют также в местах непосредственного соприкосновения с такими теплоизоляционными материалами, как вулканит, совелит, диатомитовые и перлитоцементные изделия, и другими материалами, содержащими цемент (асбестоцементные и песчаноцементные штукатурки). Для предохранения от электролитической коррозии, возникающей в местах соприкосновения разноименных металлов, устраивают зазоры или устанавливают прокладки из тканевых или рулонных материалов. При алюминиевом покрытии тепловой изоляции, выполненной из прошивных минераловатных матов, последние должны иметь наружную обкладку не из металлической сетки, а из другого неметаллического материала (стеклоткань и др.).

Технология выполнения металлического покрытия тепловой изоляции слагается из определения размеров металлических заготовок, их изготовления и установки по месту.

I. Производится приемка изоляционного слоя под установку металлопокрытия для обеспечения выполнения по нему качественного покрытия. Монтаж основного слоя изоляции должен быть выполнен качественно и полностью закончен. Изоляционный слой должен плотно прилегать к изолируемой поверхности, не иметь пустот, должны быть проконопачены швы й установлены предусмотренные проектом все опорные и разгрузочные устройства для металлопокрытия. Опорные устройства устанавливаются при применении уплотняющихся материалов на горизонтальных трубопроводах с диаметром изоляции более 350 мм.

На вертикальных участках трубопроводов и вертикальных аппаратах устанавливаются разгружающие устройства для металлопокрытий на расстоянии 3—4 м. Конструкция их препятствует сползанию как покровного, так и изоляционного слоев. При применении опорных и разгружающих устройств не следует допускать соприкосновение разноименных металлов.

II. Определяются размеры покрытия — снимаются наружные размеры изоляции. По полученным замерам (с учетом нахлесток) составляется комплектовочная ведомость, в которой приводятся размеры и количество требуемых металлических заготовок и элементов для покрытия. Этот документ передается в мастерскую и служит заявкой. Изготовленные заготовки и элементы металлопокрытий транспортируются к месту монтажа. Замеры по изоляции и установка металлопокрытий производятся звеньями из двух изолировщиков при работах на трубопроводах и трех-четырех изолировщиков — при работах на аппаратах.

III. Изготовление металлических покрытий выполняется по данным натурных замеров поверхности изоляции. Для прямолинейных заготовок (цилиндры, обечайки) требуется один размер — длина заготовки. Они изготавливаются вручную или на механизированных линиях, на которых раскрутка рулона листового металла, резка, вальцовка, зиговка и пробивка отверстий производятся последовательно в непрерывном потоке.

Резка листового металла выполняется ножницами гильотинного типа. Если резка производится не на потоке, то применяются ножницы гидравлические или рычажные маховые.

При заготовке отводов и элементов непрямоугольной конфигурации используются электровиброножницы. В условиях монтажа покрытия изоляции применяются ручные ножницы— прямые и лекальные.

При вальцовке металлические заготовки принимают цилиндрическую форму. Эта операция производится на механических листогибочных станках. При небольших объемах работ применяются ручные вальцы.

Зиговка металлических заготовок производится на зигмашинах с механическим приводом и портативных ручных, которые используются непосредственно на монтаже. Зиги — углубления полукруглой формы с радиусом 3—4 мм для заготовок диаметром до 300 мм и 5 мм—для больших диаметров. Радиус зига устанавливается зиговочными роликами. Зиговка элементов покровного слоя теплоизоляции производится для придания жесткости в местах продольных и поперечных нахлесток.

Пробивка и сверление отверстий под самонарезающие винты в мастерских выполняется специальным пробивным прессом, механизированным перфоратором и электросверлильными машинами и дрелями.

Фальцевое соединение листового металла выполняется в покрытиях изоляции плоских поверхностей и на поверхностях небольшой кривизны.При фальцевых соединениях листов на вертикальных поверхностях применяется лежачий фалец, а на горизонтальных поверхностях (кровли)—стоячий фалец. Покрытия тепловой изоляции с фальцевыми соединениями листов применяются при использовании картин и обечаек.

Картина — два или более листа, скрепленных фальцевым швом; применяется для плоских поверхностей.

Обечайка — картина, прошедшая обработку на вальцах; применяется для криволинейных поверхностей аппаратов.

При необходимости выполнить фальцевые соединения вручную, желательно наиболее трудоемкую операцию производить на кромкогибочном станке, а последующее уплотнение шва — с помощью киянки.

Элементы металлических теплоизоляционных покрытий непрямоугольной формы раскраиваются по сделанным замерам с наружных поверхностей изоляции или с помощью шаблонов. Эта операция делается на специальных разметочных столах (высота 0,7—1 м). При разметке используется чертилка, штангенциркуль, циркуль с дугой, циркуль реечный, рейсмус раздвижной, угольник, транспортир и другой измерительный инструмент.

Разметка по замерам или чертежу длительна. Эта операция быстрее выполняется при использовании шаблонов. В мастерских, изготавливающих металлопокрытия, следует иметь набор заготовочных шаблонов на часто применяющиеся элементы. К этим элементам, однотипным по форме и размерам, относятся, в первую очередь, элементы отводов — «рыбки». Шаблоны изготавливаются из тонколистового металла, картона и других аналогичных материалов. При разметке учитываются припуски на образование соединений.

Развертки металлических покрытий строят в натуральную величину, увеличивая основные размеры на соединительные швы элементов — на поперечный и продольный стык-зиг 10 — 15 мм и нахлест 30 — 50 мм.

Монтаж металлических теплоизоляционных кожухов на трубопроводах.

Металлические теплоизоляционные кожухи должны плотно прилегать к поверхности изоляции и строго соответствовать ее конфигурации. Продольный шов выполняется преимущественно внахлестку с зигом. При наружных диаметрах до 200 мм (в помещении) допускается шов внахлестку без зига. Шов располагается в одну линию (по прямой), несколько ниже оси трубопровода и желательно со стороны, скрытой от обзора. Покрытие по продольному шву крепится преимущественно самонарезающими шурупами с расстоянием между ними 150 мм. Крепление может осуществляться также бандажами или натяжными планками. Поперечный шов на горизонтальных участках трубопроводов выполняется зиг на зиг при диаметре металлического покрытия до 600 мм; свыше 600 мм — внахлестку с зигом, внахлестку с односторонним валиком жесткости и креплением шурупами через 300—350 мм. Для предотвращения попадания влаги под покрытие монтаж должен выполняться с расположением кромок зигов (листов) в сторону уклона. Монтаж покрытия изоляции на вертикальных участках ведется снизу вверх.

Отводы (колена) на монтаж должны поставляться в собранном виде и после разборки монтироваться на поверхности изоляции. Прямые участки, примыкающие к отводам, должны монтироваться после выполнения покрытия иа криволинейных участках.

Диафрагмы, закрывающие торцы изоляции, изготавливают из двух половин, соединяющихся язычковым соединением шурупами, а также в виде сегментов. Диафрагмы с основным покрытием изоляции трубопроводов соединяются зиг на зиг.

Фланцевые соединения, имеющие диаметр больше диаметра основного слоя изоляции трубопровода, покрываются съемными металлическими кожухами. В тех случаях, когда фланец ниже основного слоя изоляции, он изолируется конструктивно аналогично трубопроводу, и при этом покрытия изоляции фланца и трубопровода стыкуются на одном уровне. Заготовка металлических покрытий изоляции аппаратов обечайками и картинами выполняется по одному размеру, снятому с натуры и практически удобному в монтаже.

Монтаж покрытия изоляции на вертикальных аппаратах ведется снизу вверх. Поперечные швы соединяются самонарезающими винтами через 300 мм, а продольные — через 150 мм. Каждый лист (обечайка, картина) должен перекрывать (по вертикали) внахлест низлежащий. На горизонтальных аппаратах цилиндрическая часть покрытия монтируется после устройства покрытия днищ. Места у выступающих частей аппаратов должны отделываться накладками из листового металла. В швах, где установлены опорные лапки разгружающих устройств, листы покрытия не соединяют винтами, для того чтобы данный шов выполнял функции температурного шва.

Наружное покрытие теплоизоляции из рулонных материалов выполняется из рубероида, стеклорубероида, фольгоизола и других дублированных материалов на основе алюминиевой фольги, лакостеклоткани, стеклоткани, дублированной тонкими полимерными пленками и др.

Большинство рулонных материалов в качестве покрытия теплоизоляции ограничено в применении по причине недолговечности и горючести. Эти материалы, чтобы исключить их оплавление и возможное возгорание, не должны соприкасаться с горячими поверхностями.

Читайте также: