Изготовление инструмента из металла

Обновлено: 02.07.2024

Металлорежущий инструмент объединяет в себе огромное количество изделий, которые применяются на современном металлообрабатывающем оборудовании. Это могут быть резцы, которые используется на токарных станках для обработки цилиндрических поверхностей, сверла для создания сквозных и глухих отверстий нужного диаметра при помощи сверлильного оборудования в металлических деталях, фрезы для фрезерования заготовок, в том числе и фасонных. Любой металлообрабатывающий инструмент имеет несколько подтипов и моделей, которые отличаются по выполнению своих функций, материалу изготовления и размерам. Каждый параметр оказывается важным, так как от него зависит, с какими заготовками будет вестись работа, а также ее резу

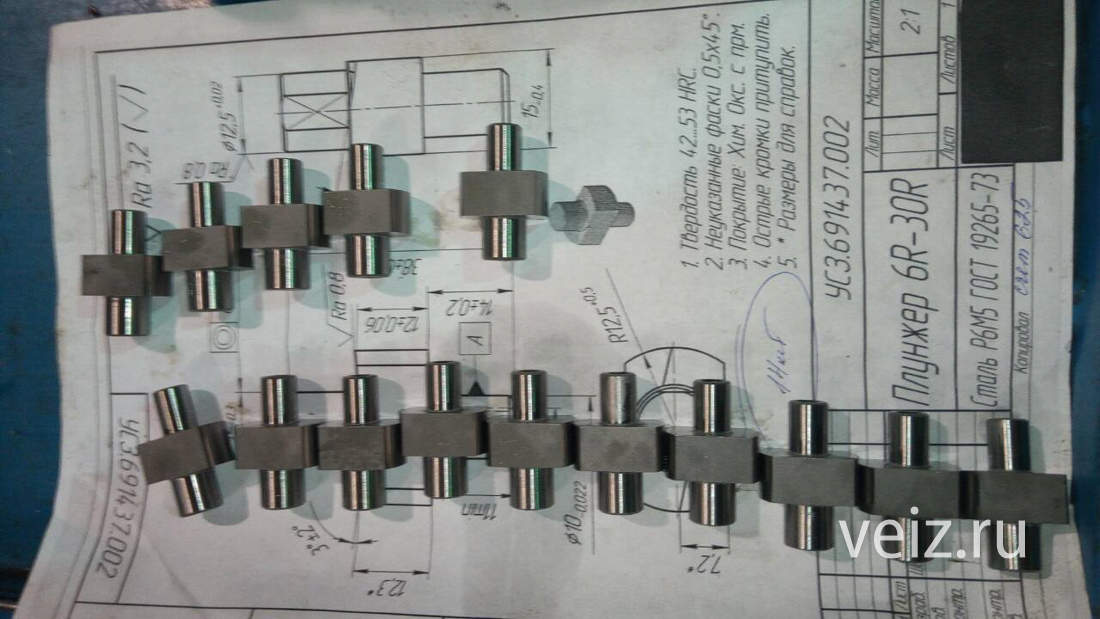

Одним из направлений деятельности Компании ВЭИЗ является изготовление нестандартного металлорежущего инструмента, технологической оснастки, мерительного инструмента, запасных частей и оснастки к станкам.

Изготовление металлорежущего является очень трудоемким не быстрым процессом. В его производстве используется несколько станочных и слесарных операций. Чаще всего присутствует закалка и последующая шлифовка.

Используемое оборудование

Производство на инструментальном участке носит мелкосерийный характер. В соответствии с этим основную часть его оборудования составляет универсальное: токарно-винторезные станки (реже токарно-револьверные), вертикально- и горизонтально-фрезерные станки, сверлильные станки.

Для ряда операций применяем долбежные станки

Почти 10% станочного парка инструментального участка составляют заточные станки.

Среди точных станков, используемых для ответственных работ, следует назвать координатно-расточные, доводочные, резьбошлифовальные, плоскошлифовальные, круглошлифовальные.

Используем в инструментальном производстве и такие прогрессивные станки, как электроэрозионные.

Закалка происходит в камерных, а также в соляных шахтных печах.

Используемые марки стали

Для производства металлорежущего инструмента используют только специальные инструментальные марки стали, которые отличаются по многим параметрам и подходят только к конкретному виду инструмента, в зависимости от его назначения. Чаще всего мы производим инструмент из таких марок стали, как: 4Х5МФС, 6ХВ2С, 6ХС, 9ХС, ХВГ, Х12МФ, Р18, Р6М5, Р6М5К5, Р6М5Ф3.

Металлорежущий инструмент по чертежам заказчика

- Осевой инструмент для обработки отверстий (сверла, зенкера, развертки, зенковки);

- Фрезы;

- Резцы;

- Шарошки;

- Резьбообразующий инструмент (метчики, ролики);

- Ножи (дисковые, гильотинные, зубчатые, вырубные, просечные, рубильные, и т.д.);

- Специальный инструмент.

>

Производство режущего инструмента на заказ

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками.

СОДЕРЖАНИЕ

- Выбор материала для корпусов режущих инструментов

- Какие режущие инструменты производятся из твердых сплавов?

Производство режущего инструмента на заказ востребовано, когда необходимо изготовить изделия с уникальными характеристиками. При обращении напрямую к изготовителю можно получить инструменты по своим чертежам, доработать существующие или отремонтировать пришедшие в негодность. Инструмент проектируется с учетом особенностей производственных процессов и пожеланий заказчика и изготавливается из быстрорежущих сплавов и других подходящих материалов на станках с ЧПУ.

Разновидности режущего инструмента

Какие инструменты можно изготовить?

Возможно производство на заказ режущих инструментов следующих типов.

- Стандартный монолитный твердосплавный инструмент. Это фрезы для чистовой и черновой обработки с плоскими и сферическими торцами стандартной, увеличенной и уменьшенной длины. Сверла с вращением по часовой и против часовой стрелки, стандартные и удлиненные.

- Нестандартный монолитный твердосплавный концевой инструмент. В эту группу входят ступенчатые сверла, фрезы со сложным профилем, предназначенные для обработки канавок, выступов и карманов, резьбофрезы для нарезания резьб (метрические, дюймовые, упорные).

- Инструмент с напайными твердосплавными пластинами. Используется для работы по цветному металлу и древесине. Максимальный рабочий диаметр — 200 мм.

- Инструмент с режущими кромками из поликристаллического алмаза (PCD). Предназначен для обработки заготовок из цветных металлов, древесины и композитов. Твердосплавные пластины могут быть напаяны на всю режущую кромку или локально.

- Токарный инструмент с напайными пластинами. Возможно изготовление как стандартного, так и нестандартного инструмента.

- Нестандартный профильный инструмент со сменными пластинами. Изготавливаемые пластины соответствуют стандартам DIN и ISO.

Основные этапы производства режущего инструмента

Опишем весь процесс производства режущих инструментов от момента формирования заказа до получения готового изделия.

- Этап 1. Определение номенклатуры инструмента. На производство передают заказ с указанием названий и основных характеристик инструмента.

- Этап 2. Конструирование инструмента. Конструктор измеряет углы заточки и ширину ленточек, определяет форму и размер округления кромки, выбирает материал основы и наносимого покрытия.

- Этап 3. Изготовление инструмента. При производстве режущего инструмента руководствуются конструкторской документацией. При работе следуют таким циклам.

- Заготовительный цикл — обработка металлических заготовок.

- Формообразующие операции — инструменту придают форму, близкую к окончательной, снимая 50–70 % материала с заготовки.

- Основная термическая обработка.

- Шлифовально-заточные операции — инструмент шлифуют и подвергают заточке.

- Дополнительная термообработка.

Станки, которые используются для производства режущего инструмента

Поскольку режущие инструменты имеют сложные поверхности, для их производства используют специализированные станки. Наиболее специфичным в инструментальном производстве оборудованием считаются:

- автоматы для отрезки заготовок сверл и иных инструментов от калиброванных прутков;

- токарные полуавтоматы для обработки цилиндрических и конических поверхностей на заготовках сверл, разверток, метчиков;

- полуавтоматы для фрезерования канавок сверл и метчиков, лапок сверл, квадратов на хвостовике метчиков;

- резьбонарезные станки прецизионные и повышенной точности;

- полуавтоматы для шлифования зуборезных долбяков и шеверов;

- заточные станки, как универсальные, так и специализированные для заточки резцов, спиральных сверл, червячных фрез, фрезерных головок сегментных пил, метчиков, плашек, протяжек;

- заточные инструменты для заточки инструментов с режущими кромками из твердых сплавов;

- профильно-шлифовальные станки для шлифования сложных профилей фасонного инструмента;

- гравировальные и клеймильные станки и агрегаты.

![stanok-dlya-instrumenta.jpg]()

Станок для изготовления и заточки режущего инструмента ANCA TX7

Технология изготовления режущего инструмента на примере фрез

Концевые фрезы, зенкеры и развертки диаметром до 50 мм могут быть изготовлены методом глубинного шлифования по целому. Технология производства этих режущих инструментов выглядит следующим образом.

Указанная технология производства режущего инструмента гарантирует высокое качество фрез и сокращение производственного цикла. Концевые фрезы диаметром до 50 мм изготавливают из шлифованных заготовок из быстрорежущих сталей, подвергнутых термообработке, и монолитных твердосплавных. В этом случае скорость изготовления фрез составит от 6 до 30 минут.

Если листовые заготовки отсутствуют, в качестве альтернативы можно рассмотреть резку проката из порошковых и быстрорежущих сталей на ленточно-пильных станках с последующей термообработкой.

Материалы для производства режущих инструментов

Режущие инструменты обычно представляют собой сборные изделия, корпус которых изготовлен из конструкционной стали, а режущая часть — из инструментальной. При выборе материала заготовок для режущего инструмента в разных производствах обращают внимание на их твердость, прочность, износостойкость, ударную вязкость, термодинамическую и циклическую прочность, теплопроводность и теплоемкость.

![marki-stali.jpg]()

Основные марки инструментальных сталей и быстрорезов для производства режущих инструментов

Чаще всего для производства рабочих частей режущего инструмента используют следующие сплавы.

- Металлокерамика. В том числе твердосплавные вольфрамо-кобальтовые сплавы (марки ВК6, ВК8, ВК10 и др.), вольфрамо-титановые сплавы (марки Т5К10, T15K6, Т14К8 и др.), титано-тантало-вольфрамовые сплавы (марки ТТ7К12, ТТ20К9 и др.).

- Минералокерамика. Производится на базе корунда (марки: Р18, Р6М5, Р18К5Ф2).

- Быстрорежущая сталь ГОСТ 19265-73. Содержит до 18 % вольфрама и ряд дополнительных компонентов: хром (до 4,5 %), молибден, кобальт, ванадий, углерод и т. д.).

- Углеродистая инструментальная сталь ГОСТ 1435-74. Содержит 0,65–1,3 % углерода. Обозначается маркировкой «У» (У7, У8, У9 и т. п.).

- Легированная инструментальная сталь ГОСТ 5950-73. Содержит 0,65–1,3 % углерода, плюс легирующие добавки хрома, ванадия, вольфрама. Распространенные марки: 9ХС, ХВГ, ХВ5.

- Алмаз поликристаллический. Сверхтвердый композит, включающий частицы природных или синтетических алмазов, связанные тугоплавкими металлами.

Выбор материала для корпусов режущих инструментов

Материалы, которые используются для производства корпусов режущих инструментов, должны соответствовать таким требованиям:

- высокая прочность и теплопроводность;

- стабильность формы и размеров в процессе обработки;

- способность образовывать прочное соединение с режущей частью после сварки или напайки;

- способность качественно обрабатываться.

В полной мере этими свойствами обладают конструкционные углеродистые стали марок 40, 45, 50 и качественные стали марок 40Х, 45Х, 40ХН.

Углеродистые стали используют для изготовления сборных конструкций: державок резцов, корпусов сборных разверток, втулок, клиньев, винтов. Другие корпусы сборных инструментов (в том числе ножи под напайные пластины из твердых сплавов) производят из качественной стали марки 40Х, которая характеризуется повышенной прочностью и гарантирует наименьшее коробление при термообработке.

Если инструмент должен обладать повышенной износостойкостью, его корпус изготавливают из инструментальных сталей У7А, У8А, 9ХС. К примеру, если корпус сверла с напаянными пластинами из твердого сплава трется об обработанную часть детали, его производят из стали 9ХС.

Какие режущие инструменты производятся из твердых сплавов?

Твердые сплавы используют для производства режущих инструментов, предназначенных для механической обработки металла и композитных материалов. В эту группу входят:

- токарные резцы — для резки, наружного и внутреннего точения, нарезания резьбы;

- фрезы — торцевые, концевые, фасонные, профильные;

- сверла — центровочные, спиральные, ружейные;

- пилы — ленточные, дисковые;

- резьбонарезной инструмент — метчики, плашки, резьбонакатные ролики, резьбофрезы;

- инструмент для обработки отверстий — зенкеры, зенковки, развертки.

![tverdospavnye-mono-instrumenty.jpg]()

Твердосплавные монолитные режущие инструменты

Вопросы и ответы

Как проходит процесс производства режущего инструмента из твердых сплавов?

Режущие инструменты из твердых сплавов изготавливают методом порошковой металлургии. Принцип состоит в формовании, прессовании и спекании металлических порошков с неметаллическими. При производстве металлокерамических пластин для режущего инструмента используют порошковую смесь из микрочастиц карбидов твердых керамик и связующего металла.

Если используется однокарбидный сплав вольфрамовой группы, в состав смеси включают рабочий материал (карбид вольфрама), и связку (кобальт). Смесь сначала дозированно засыпают в пресс-формы, затем спрессовывают под давлением до 1000 Па в прочный брикет с геометрией и размерами готового инструмента. Затем эту заготовку спекают в печи.

Какие свойства твердые сплавы придают режущему инструменту?

Благодаря своим уникальным свойствам твердые сплавы практически незаменимы при производстве режущего инструмента. Изделия из этого материала отличаются высокой производительностью и хорошей износостойкостью и могут обработать большее количество деталей на одну режущую кромку. Долгий срок службы твердосплавного инструмента уменьшает его расход.

Где заказать производство режущего инструмента?

Заказать производство режущего инструмента по своим эскизам и чертежам вы можете в компании «Ринком». Возможно изготовление изделий любой сложности из инструментальных сталей и твердых сплавов, в том числе сверл, разверток, фрез, метчиков и плашек, зенкеров и т. п.

![plashka-levaya-rinkom.jpg]()

Левая плашка М 75х1,5 производства «Ринком»

Сроки изготовления — от 5 рабочих дней. Ограничения в виде минимальной суммы заказа отсутствуют. Возможно нанесение маркировки и доставка во все регионы РФ.

Производство сверл

В этой статье мы расскажем все о производстве сверл. Вы узнаете:

по какой технологии изготавливают обычные спиральные сверла;

какие материалы идут на производство;

на каком оборудовании выполняют основные технологические операции по производству сверл по металлу;

какие особенности имеют термическая обработка и сварка.

![01_Изготовление сверла по металлу.jpeg]()

Фотография №1: изготовление сверла по металлу

Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

Отрезка заготовки для хвостовой части.

Отрезка заготовки для рабочей части.

Зачистка торцов у хвостовой части.

Зачистка торцов у рабочей части.

Очистка заготовки на пескоструйном аппарате.

Обдирка наплыва у сварного шва.

Правка заготовки после сварки.

Подрезка торца со стороны хвостовика.

Сверление и зенкерование центрового отверстия со стороны хвостовика.

Обточка наружного центра со стороны рабочей части.

Обточка рабочей части по диаметру, предварительная и окончательная.

Обточка хвостовика на конус, предварительная и окончательная.

Обточка хвостовика под лапку и подрезка торца.

Фрезерование спиральных канавок.

Фрезерование спинки зуба.

Термообработка и очистка на пескоструйном аппарате.

Полирование спиральных канавок.

Шлифование хвостовика на конус.

Шлифование рабочей части по диаметру с обратным конусом.

Контроль и клеймение.

Материалы для изготовления сверл по металлу

В России для изготовления сверл по металлу используют такие материалы, как быстрорежущие стали и твердые сплавы. Перечислим распространенные марки первых.

Р9 и Р18. Похожие по характеристикам стали. Первая содержит 9 % вольфрама, а вторая — 18. Сверла из этих сталей хорошо сверлят, не перегреваются и служат долго.

Р6М5 (зарубежный аналог — сталь HSS). Сверла по металлу из этой быстрорежущей стали встречаются чаще всего. Она содержит 6 % вольфрама и 5 % молибдена. Инструментами из этого материала обрабатывают:

Р6М5К5 (зарубежный аналог — сталь HSS-Co). Этот сплав содержит не только молибден и вольфрам, но и 5 % кобальта. Сверла из стали Р6М5К5 прочнее аналогов из сплава без добавления кобальта.Такими инструментами обрабатывают:

Твердосплавные сверла отличаются от инструментов, изготовленных из быстрорежущей стали, более высокими прочностью и долговечностью. На производство идут 4 вида сплавов.

безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой).

Покрытия, улучшающие характеристики сверл

При производстве сверл по металлу для улучшения их свойств на рабочие части и хвостовики наносят два вида покрытий.

Нитрид титана. Твердость поверхностных слоев таких сверл увеличивается на 2300 HV. Термостойкость повышается до 600°.

Нитрид титана, легированный алюминием. Твердость поверхностных слоев таких сверл увеличивается на 3000 HV. Термостойкость повышается до 900°.

![02_Сверло с покрытием из нитрида титана.jpg]()

Фотография №2: сверло с покрытием из нитрида титана

Сверлами с такими покрытиями обрабатывают:

детали из твердых и улучшенных сплавов;

заготовки из ковкого и серого чугуна, в котором графитовые включения имеют шаровидную форму.

Если вам важны максимальные надежность и износостойкость, покупайте именно такие инструменты. Подробную информацию о выборе сверл по металлу вы найдете здесь.

Станки для изготовления сверл

Для производства обычных сверл используют следующие основные станки, аппараты и приспособления.

Электросварочные стыковые машины.

Станки для производства сверл

Перечислим технологические операции изготовления сверл и назовем станки, аппараты и приспособления, которые применяют для обработки, к примеру, заготовок для инструментов с диаметрами от 0,1 до 1 мм, имеющих утолщенные хвостовики.

Токарная обработка. Для нее применяют продольно-токарные автоматы 1103.

Термическая обработка. Производится в электродных соляных ваннах.

·Отпуск и промывка. Сверла при их выполнении помещают в специальные сетчатые корзины.

Шлифование хвостовиков. Применяется шлифовальный станок ЗМ-180 или МФ-63.

Доводка рабочих частей сверл. Для этой операции используют специальные доводочные станки типа Штейнель.

Шлифование рабочих частей. Выполняется на бесцентрово-шлифовальном станке МФ-63АП при ручной подаче.

Шлифование стружечных канавок. Для него предназначен специальный шлифовальный станок МФ-202.

Заточка. Проводится на станке 64А с применением бинокулярного микроскопа.

Для производства сверл с диаметрами до 12 мм используют иное оборудование.

Шлифование сверл по цилиндрическим поверхностям. Для обработки заготовок с диаметрами до 2 мм применяют станок ЗМ-180 или МФ-63. Более крупные заготовки шлифуют на станке ЗМ-182.

Вышлифовка стружечных канавок. Заготовки с диаметрами до 2 мм обрабатывают на станке М-202П или М3460. Для шлифования более крупных сверл применяют станки 3А650, 3А682, 3А683, 3657, 3А684 и 3А684К.

Заточка и подточка. Эти операции выполняют на станках 3А681, 3А650 и 3А682.

Консервация и упаковка. Для них предназначены специальные аппараты НО-2012, НО-2712 и НО-1894А.

Особенности изготовления сверл, дополнительные методы улучшения характеристик инструментов

Расскажем об особенностях выполнения самых важных операций, входящих в технологию изготовления сверл, и опишем методы, которые используют для улучшения основных характеристик инструментов.

Термическая обработка

Имеет очень важное значение. От правильности выполнения термической обработки напрямую зависят износостойкость инструмента и качество стали.

Закалку проводят в ваннах с расплавленными солями или в печах (электрических и газовых). В некоторых случаях для изготовления сверл применяют оборудование с вакуумом или восстановительной атмосферой.

Для отпуска используют масла, щелочи, соли и воду. Часто заготовки охлаждают на воздухе.

Обратите внимание! Режимы термообработки имеют особую важность. Поэтому все процессы контролируются автоматически.

Контактная стыковая сварка

Выполняется на специальных электросварочных машинах. Существуют три технологии.

Сварка непрерывным оплавлением без подогрева. Технология отличается высокой производительностью. Недостаток — большой расход металла на оплавление и осадку.

Сварка с подогревом прерывистым оплавлением. Протекает немного дольше. Расход металла значительно уменьшается.

Сварка с подогревом сопротивлением. Металл практически не расходуется, но операция требует высокой квалификации рабочих.

Чаще всего используют второй метод.

![03_Контактно-стыковая сварка.jpg]()

Фотография №3: контактно-стыковая сварка

Дополнительные методы улучшения основных характеристик сверл

Перечислим технологии, которые применяют при изготовлении сверл для дополнительного улучшения их свойств.

Цианирование. Поверхности рабочих частей насыщают азотом и углеродом. Цианирование повышает прочность инструментов в 2–3 раза.

Сульфидирование. Поверхностные слои сверл насыщают серой. Сернистые соединения снижают трение и повышают износостойкость инструментов в 1,5–2 раза.

Обработка водяным паром. После нее инструменты помещают в масло. На поверхностях образуются черные пленки окислов. Прочность сверл, прошедших такую обработку, увеличивается вдвое.

Заводы по производству сверл

Производство качественных сверл по металлу налажено на огромном количестве заводов в России и за рубежом. Популярностью пользуется продукция под следующими торговыми марками.

Ruko. Компания специализируется на изготовлении сверл с крестовыми заточками. Типы напыления варьируются. Продукция сочетает в себе высокое качество и приемлемую стоимость.

Haisser. Твердосплавные сверла этого бренда — одни из самых лучших в мире. Изделия стоят дорого.

Bosh. Специализируется на изготовлении сверл с SDS-хвостовиками.

«Зубр». Один из лучших российский производителей.

SEKIRA. Это наша собственная торговая марка. Мы выпускаем сверла различных видов и габаритов. Характеристики всех изделий отвечают требованиям ГОСТов. Нашу продукцию вы можете приобрести по самой низкой цене.

Изучите каталог, выберите нужные вам сверла и оформите заказ. Мы доставим металлорежущие инструменты в установленный срок.

Изготовление инструмента по чертежам

С начала своей деятельности в 2004г. одним из направлений деятельности нашей компании является изготовление специнструмента и оснастки по чертежам заказчика.

Если Вы нуждаетесь в изготовлении инструментов и оснастки присылайте нам заявки и чертежи. Проработав их, дадим Вам ответ, укажем цену и сроки изготовления.

Средний срок обработки заказа на изготовление специального инструмента, в зависимости от сложности исполнения, составляет 1-4 дня с момента поступления заявки.

У нас Вы можете разместить заказ изготовление специального режущего и мерительного инструмента:

- Резцы токарные, изготовление инструмента резцы расточные, резцы карусельные, резцы строгальные всех видов, резцы быстрорежущие, резцы твердосплавные напайные, со сменными режущими пластинами.

- Сверла спиральные, сверла для глубокого и кольцевого сверления, изготовление инструмента зенкеры, развертки и другой инструмент для обработки отверстий.

- Резьбонарезной инструмент широкой номенклатуры: от метчиков до уникальных резьбонакатных и резьбонарезных головок.

- Фрезы червячные, цилиндрические, торцовые фрезы, изготовление инструмента концевые фрезы, фрезы шпоночные, дисковые фрезы и другие.

- Зубообрабатывающий инструмент фрезы дисковые для изготовления зубчатых передач, изготовление инструмента фрезы червячные, фрезы пальцевые, зубострогальные гребенки однозубые, прямозубые, косозубые.

- Плашки изготовление инструмента по чертежам

- Метчики изготовление инструмента по чертежам размеры от М1 до М130

- Протяжкишпоночные, протяжки круглые, изготовление инструмента протяжки эвольвентные, протяжки шлицевые.

- Ножи для рубки круглого, изготовление инструмента профильного, листового проката.

- Шаблоны для контроля фигурного профиля: плоские и каркасные всех видов и размеров.

- Калибры, пробки и изготовление инструмента кольца цилиндрические, конические, шлицевые, шпоночные и другие.

- Резьбовые калибры, пробки и кольца для контроля внутренней и наружной метрической резьбы (трапецеидальной, прямоугольной, ленточной, упорной, дюймовой).

- Листомеры для замера толщины листа.

- Спецштангенциркули, глубиномеры, изготовление инструмента рейсмасы и другой мерительный инструмент и многое другое.

Одним из основныв видов выпускаемой продукции являются:

- Штампы вырубные, вытяжные, гибочные, прецизионные для вырубки листов статоров и роторов, с применением твердых сплавов.

- Пресс-формы: для получения форм, резинотехнических изделий, литья из полимеров прямого прессования, формы для литья под давлением металлов, литья по выплавляемым моделям, формы вакуумформовки листового полистирола, блоки для изготовления асбестовых изделий и т.д.

- Изготовление износившихся узлов и деталей импортного и отечественного оборудования.

- Деталей и узлов нестандартного оборудования и приспособлений.

Дополнительный перечень выпускаемой продукции для горнодобывающих, обогатительных, металлургических предприятий:

- валы и вал - шестерни, зубчатые рейки;

- шестерни, зубчатые колеса (с зубом круговым, прямым, косым, шевронным, червячные и т. д.);

- муфты;

- бандажи;

- диски, вкладыши, плиты, корпуса;

- ролики, валки, шкивы, крюки;

- центровые, изложницы, колосники;

- тяги, кронштейны, ползуны, клинья, корпусы, выталкиватели;

- нестандартное оборудование: заострильные устройства, шиберные затворы,

- детали для ремонта импортного оборудования: направляющие, планки, колонки,

- матрицы.

Потерялись в разделе «Изготовление инструмента по чертежам»? Не можете определиться или найти необходимый товар?

Производители инструмента и технологической оснастки

Эти предприятия машиностроительной отрасли занимаются выпуском различных специализированных инструментов. Среди инструментальных заводов принято выделять в отдельную группу предприятия по производству медицинского инструмента. Объем производимой российскими заводами продукции практически в полном объеме удовлетворяет спрос на данный вид изделий, а само производство в целом ориентировано на внутренний рынок: только 1,5 % выпускаемых заводами инструментов уходит на экспорт. Однако, такая радужная картина касается не всех товаров: порядка 25% режущих инструментов из сверхтвердых металлических сплавов, предназначенных для металлообработки в сфере машиностроения, импортируется в Россию из других стран.

ООО «Крона» производит широкий ассортимент металлорежущего и мерительного инструмента, технологической оснастки любой сложности.

АО "Канашский завод резцов" - предприятие инструментальной промышленности специализируется на производстве резцов токарных с напайными пластинами из твердого сплава.

ООО «Белгородский завод фрез и специнструмента» является одним из крупных производителей фрез, резцов и другого инструмента в России.

ОАО «Киржачский инструментальный завод» специализируется на производстве токарных резцов, различных фрез и инструмента по чертежам заказчика.

ООО Электротехнический завод «КВТ» является одним из ведущих предприятий России по разработке и производству широкого ассортимента кабельной арматуры: кабельных наконечников и соединителей, термоусаживаемых муфт и трубок, электромонтажного инструмента и изделий для прокладки кабеля.

ООО «Храпуновский инструментальный завод» хорошо известен в металлообрабатывающей отрасли как надежный партнер и поставщик качественного режущего инструмента. Подтверждением этому являются широкие коммерческие связи с предприятиями из всех регионов России и стран ближнего зарубежья.

АО «Алмазинструмент» специализируется на выпуске алмазного инструмента для автотракторной промышленности, заточке режущих инструментов, обработке экранов кинескопов, а также на синтезе алмазных поликристаллов АРС-3 и выпуске алмазных шлифовальных порошков.

ООО «Завод 423» предлагает полный комплекс услуг, связанный с изготовлением изделий из пластмасс методом литья под давлением. Основное направление деятельности инструментального производства компании – это разработка и изготовление пресс-форм для литья пластмасс под давлением.

АО “Венёвский завод алмазного инструмента” выпускает алмазный инструмент широкой номенклатуры и 20 лет производит синтез алмазного порошка высокого качества. АО “Венёвский завод алмазного инструмента” состоит из двух предприятий: ОАО «ВеАл» и ОАО«Венфа».

ПАО "МИЗ" - одно из ведущих специализированных предприятий Российской Федерации по производству металлообрабатывающего инструмента. Продукция "МИЗ" хорошо известна в США, Германии, Италии, Турции, Южной Корее, Израиле и других странах.

Читайте также: