Изготовление корпусов для приборов из металла

Обновлено: 04.10.2024

Преимущества корпусов для промышленного оборудования производства «Металл‑Кейс»

Точно соответствуют вашей задаче

Мы разрабатываем и выпускаем корпуса исключительно под ваш прибор — это не «стандартное решение», которое может ограничивать вас. Всё будет четко так, как нужно вам для реализации ваших задач.

Для приборов любого размера и сложности

Производим корпуса и конструкции из листового металла для самых разных промышленных задач — от небольших носимых приборов до стационарных конструкций.

Выполнены в нужном дизайне

Настраиваются не только внутренние рабочие качества корпуса, но и его внешний облик — он может быть узнаваемым, иметь уникальный дизайн в стиле вашей компании.

Качественно произведены и ответственно проверены

Набираем в штат только лучших, внимательных и трезвых мастеров. В процессе производства на каждом этапе корпуса проходят контроль, чтобы не допустить брака.

Мы беремся даже за сложные заказы, от которых отказываются другие производители — и выполняем их качественно. Есть вопросы по свойствам корпусов? Задайте их через кнопку справа.

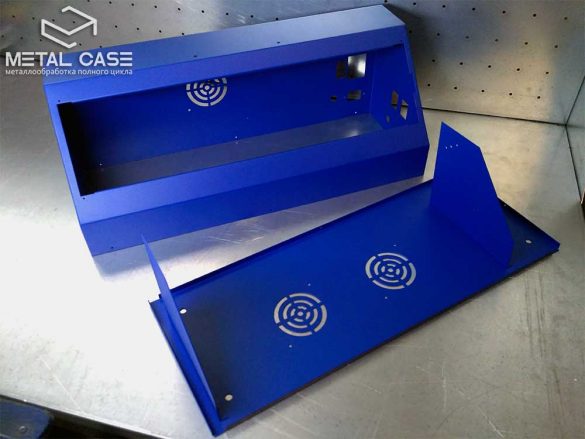

Примеры промышленных корпусов производства «Металл‑Кейс»

Верстак для установки станка

Корпус промышленного термостерилизатора

Модульный корпус промышленного излучателя

Корпус для промышленного негатоскопа

Корпус для устройства беспроводной зарядки рабочих ПДА

Мы не перепродаем готовое, а производим сами — и поэтому можем сделать корпуса для вашего промышленного оборудования любыми. Вы выбираете форму, вид металла, любые окна и крепежи, цвет полимерного‑покрытия, логотипы… Давайте обсудим детали — обращайтесь и мы рассчитаем точную стоимость и срок выполнения.

Видео производства промышленных корпусов в «Металл‑Кейс»

Посмотрите — так мы производим промышленные корпуса

Кадры рабочего процесса непосредственно из цехов «Металл‑Кейс», на которых вы можете рассмотреть нюансы. Оцените качество нашей работы.

Нужна ли конструкторская документация для заказа промышленных корпусов в «Металл‑Кейсе»?

1. Производим корпуса по готовой КД

Если у вас есть готовая конструкторская документация — мы работаем с ней. Берем в работу чертежи и 3D‑модели — лучше, конечно, 3D-модели, так серия будет запущена быстрее.

2. Дорабатываем уже имеющиеся решения

Можем переработать «почти подходящие» для вас решения. Можем взять заказ, если у вас на руках есть только макет корпуса, импортный аналог или даже корпус конкурентов.

3. Разрабатываем конструкцию с нуля

Можем помочь, если у вас есть только примерное видение того, что нужно. Вы можете прийти к нам с «начинкой» корпуса и обрисовать задачу — и мы разработаем КД с нуля.

Полный цикл производства корпусов в «Металл‑Кейсе»

- Точность обработки — 0,1 мм

- Толщина металла — до 20 мм

- Листы — 1500х3000 мм

1. Лазерная резка

- Радиус гиба — 0,5 мм

- Толщина металла — до 6 мм

- Максимальная длина — 2500 мм

2. Гибка на станке с ЧПУ

- Полуавтоматическая сварка

- Сварка в защитных газах

- Точечная контактная сварка

3. Сварка и зачистка

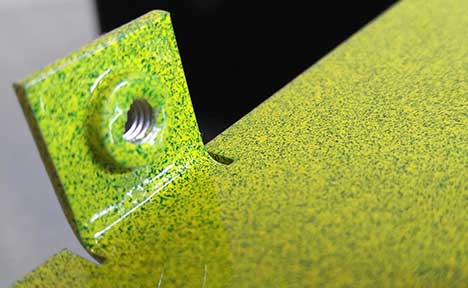

- Запрессовочный крепеж — гайки, втулки, шпильки и так далее

- Вытяжной крепеж — отрывные и резьбовые заклепки

- Приварной крепеж — шпильки, непроходные втулки, лепестки заземления

4. Установка крепежа

- Краски всех цветов по каталогу RAL

- Структурные покрытия — глянцевое, матовое, муар, шагрень

- Габариты камеры — 3000х1800х1600 мм

5. Порошковая покраска

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

6. Надписи шелкографией

Берем на себя все этапы производства корпусов из листового металла. Вам не придется искать дополнительных подрядчиков — вы просто ставите задачу и получаете результат. Остались вопросы по техническим возможностям нашего цеха? Наш специалист готов ответить.

Часто задаваемые вопросы о корпусах промышленного оборудования

Как проходит процесс изготовления промышленного корпуса?

- Разработка проекта.

- Резка металлических листов и их последующая гибка.

- Сварка трех видов.

- Последующая слесарная обработка.

- Шлифование поверхности в декоративных целях.

- Окрашивание изделия порошковой краской.

- Наконец, сборка корпуса.

В каких сферах можно применять металлические корпуса?

Металлический корпус может быть выполнен в любой форме, что подразумевает его использование в процессе изготовления таких объектов, как:

- платежный терминал;

- вендинговый аппарат;

- электрощит;

- торговое оборудование;

- прочие приборы и аппараты.

В чем преимущества металлических корпусов для оборудования?

- Высокое качество поверхности по сравнению, например, с пластиками, оргстёклами и тому подобным.

- Повышенная устойчивость к коррозии при порошковой покраске или обработке гальваническими методами.

- Простота сборки металлоконструкций при качественно продуманной и исполненной конструкторской документации.

- Великолепный уровень электробезопасности при соблюдении требований по заземлению.

- Простота и удобство монтажа.

Следует отметить, что корпус можно выполнить в любом цвете, что немаловажно, учитывая, в насколько разных сферах они порою применяются.

Особенности стальных корпусов для промышленного оборудования

Они изготавливаются из металла высокого качества, а потому весьма крепки и обладают повышенными противоударными свойствами. Кроме того, сталь хорошо защищает электронное оборудование от помех. Из этого металла можно изготовить корпус любого размера, а потому изделия применимы во множестве сфер. Например:

- радиоэлектронная аппаратура;

- телекоммуникационные приборы;

- медицинская техника;

- сигнализации различного рода;

- электротехническое оборудование;

- оптические приборы.

При выборе стального корпуса необходимо учитывать, во‑первых, размеры размещаемых в корпусе элементов и их количество, а во‑вторых, такие моменты, как:

- планируемая частота транспортировки прибора;

- наличие в изделии соединительных электрокоробок;

- наличие в приборе контролера частоты;

- вероятность контактов с влагой;

- наличие у аппарата дисплея и консоли.

Следует заметить, что корпуса также различаются по типу крепления — для вертикальной и горизонтальной поверхностей.

По сравнению с корпусами из других материалов, для стальных характерны:

Особенности алюминиевых корпусов для промышленного оборудования

Алюминиевые корпуса, как правило, используются в сборке промышленной аппаратуры. Применяются довольно многосторонне, свойства определяют их использование при монтаже как электронных, так и механических компонентов. Какими бывают алюминиевые корпуса?

- Стандартный — для него характерен прочный корпус, возможность прикрепления несущих шин и монтажных плат, а также обработки электромеханических частей и клемм. Размер стандартного корпуса может быть таким, каким вы пожелаете.

- Фланцевый — в нем предусмотрены отверстия для фланцевых крепежей, что позволяет зафиксировать корпус.

- Герметичный — болты, отвечающие за крепеж крышки такого корпуса, не задевают зону уплотнения, что доводит герметичность до максимального уровня. Присутствуют отверстия для настенных креплений.

- Многоцелевой — как несложно догадаться из названия, универсален, применяется в самых разнообразных промышленных сферах.

В основном, алюминиевые корпуса используются в промышленности для монтажа схем, но это далеко не все возможности для применения. Корпуса из алюминия могут использоваться при изготовлении таких предметов как:

- сетевые фильтры;

- датчики любого характера;

- приборы измерения;

- коробки распределения;

- приборы контроля;

- управляющая техника;

- радиоприборы.

В чем преимущества алюминиевых корпусов?

- Привлекательный внешний вид.

- Конструкция является довольно легкой, но вместе с тем и прочной.

- Хорошие теплоотводные свойства.

- Устойчивость к пыли и влаге.

Сроки изготовления корпусов промышленного оборудования в «Металл‑Кейсе»

25 рабочих дней — стандартный срок

Стандартный срок производства — 25 рабочих дней с момента оплаты и согласования проекта.

от 10 рабочих дней — срочное производство

Скорость срочного производства зависит от сложности конкретного проекта, она рассчитывается и утверждается при расчете заказа.

Изготовление корпусов для оборудования любыми партиями от 1 штуки

1. Штучный экземпляр

Да, мы беремся за штучные заказы. Хотя одиночный корпус будет дороже, чем такой же корпус в крупной партии.

2. Малые и средние партии

Основной вариант производства. По сниженным за серийность ценам, в нужном вам объеме.

3. Крупные партии

Чем больше корпусов вы заказываете одной партией — тем дешевле вам обходится каждый отдельный корпус.

Мы повернуты к вам лицом. Даже если от вашей задачи отказываются другие подрядчики, ссылаясь на сложность или малосерийность — мы, вероятно, сможем помочь. Вы готовы дать нам задачу на расчет стоимости и сроков?

Изготовление корпусов для приборов из металла

Заказать высокопрочные корпуса для приборов, аппаратов, техники, различного оборудования можно в нашей компании. Мы создаем напольные и навесные, сборно-разборные модели, сварные, на резьбовом соединении и заклепках, типовые корпуса и нестандартные, по индивидуальным замерам, в щтучном и серийном количестве.

Благодаря использованию современного оборудования и технологий, производство корпусов для приборов из металла у нас налажено четко и с гарантией качества. Обращаясь к нам, вы получаете нужные металлические корпуса в желаемый срок.

Мы производим корпуса:

- для различных учетно-измерительных щитов;

- для микросхем, плат, подстанций;

- автоматики и контрольно-измерительных приборов;

- серверного, компьютерного оборудования, радиоэлектроники;

- осветительных приборов, прожекторов;

- фильтров, терминалов и банкоматов;

- усилителей и электромоторов;

- для промышленности и сварочного производства;

- для медицины и торговой деятельности.

Возможно изготовление металлических корпусов на заказ, разработка дизайн-проекта по замерам заказчика. Мы работаем с качественным листовым металлом: алюминием, нержавеющей и оцинкованной сталью, поэтому сможем подобрать нужный клиенту материал.

Цены на изготовление металлических корпусов

| Вид работ | Ед. изм. | Цена |

|---|---|---|

| Лазерная резка | п/м | от 14 руб. |

| Сварка металла | см | от 10 руб. |

| Порошковая окраска | м2 | от 180 руб. |

| Гибка труб | гиб | от 50 руб. |

| Гибка листового металла | гиб | от 9 руб. |

Какими преимуществами обладают наши корпуса

- Отличные защитные свойства – кожуха из металла обеспечивают надежную защиту техники и приборов, они ударопрочные, влагозащищенные, на них не действуют перепады температур и ультрафиолет.

- Высокая функциональность – для качественной вентиляции корпуса оборудованы перфорацией, они устойчивы, имеют необходимые отверстия, перегородки, крепеж, выступы и пазы, которые предусмотрены схемой.

- Долговечность – благодаря использованию качественного металла и всем этапам его обработки, кожуха будут служить долго.

- Эстетичность – привлекательный внешний вид корпусов достигается за счет окрашивания, а также других современных технологий обработки.

Еще один важный плюс – доступная цена, а также соблюдение сроков выполнения заказа, будь то штучная модель или серийная партия.

Этапы создания кожухов из металла

Весь технологический процесс состоит из нескольких важных этапов:

- Создание проекта будущего изделия – этот этап выполняется как при индивидуальных заказах, так и для создания типовых моделей. Он призван адаптировать проект под производственные возможности нашей компании.

- Выполнение лазерной резки – точный, оперативный вид раскроя металла, который выполняется нашими специалистами.

- Пробивка отверстий – выполняется на специальном оборудовании.

- Гибка металла – для создания нужной конфигурации корпусов.

- Сборка и точечная сварка – для закрепления металлоизделий.

- Окраска – выполняется качественной порошковой краской для защиты от внешних факторов.

В соответствии с пожеланиями заказчика также выполняется создание пазов, перфорации, креплений внутри и снаружи, полочек и перегородок.

Почему выгодно заказывать корпуса у нас

- Полный цикл производства: от проекта до покраски готового изделия.

- Высокое качество всех видов корпусов: благодаря оборудованию, специалистам и хорошим материалам.

- Быстрый заказ: по телефону в рабочее время или через форму на сайте круглосуточно.

- Оперативная помощь менеджера: расчет стоимости изделий, ответы на все вопросы.

Обращайтесь к нам сейчас и начнем работу по созданию металлических корпусов для вашей техники или оборудования!

Экспресс расчет

стоимости заказа

Узнайте предварительную стоимость заказа,

отправив нам необходимую информацию:

Изготовление корпусов из металла

Что представляют собой современные металлические корпуса, например, для сложных приборов РЭА? Чаще всего это не простые корпуса, согнутые под прямым углом из заготовок металла, а полноценные трехмерные технологические узлы. Внутри них предусматриваются перегородки, отверстия (d = 0,5–150 мм), различные профильные пазы, внутренний и внешний крепеж, надписи и другие конструктивные элементы. Для изготовления таких конструкций используется стальной, алюминиевый или нержавеющий лист. Изготовление корпусов из металла должно происходить в сжатые сроки и с максимальной точностью.

Из каких металлов изготавливают корпуса для различных приборов и устройств

В радиоэлектронной аппаратуре металлические корпуса применяются в качестве оболочки для приборов различного назначения. Изготовление корпусов из металла для радиоаппаратуры может выполняться любой формы, а материалы, применяемые в процессе работы, обладают высокой прочностью и надежностью.

Металлические корпуса применяются для изготовления таких объектов, как:

- платежные терминалы;

- вендинговые аппараты;

- электрощиты;

- торговое оборудование;

- прочие приборы и аппараты.

Из какого металла возможно изготовить корпус

1. Корпуса из стали.

Основными преимуществами такого корпуса являются высокое качество металла, крепость и повышенные противоударные свойства. Стальной корпус – это отличная защита от помех. Он может быть любого размера, поэтому такие изделия могут применяться, например, для:

- радиоэлектронной аппаратуры;

- телекоммуникационных приборов;

- медицинской техники;

- сигнализации различного рода;

- электротехнического оборудования;

- оптических приборов.

Выбирая стальной корпус, нужно знать размеры элементов, размещаемых в нем, их количество, а также обратить внимание на следующие моменты:

- как часто планируется транспортировать прибор;

- есть ли в изделии соединительные электрические коробки;

- на наличие в приборе контроллера частоты;

- возможен ли контакт аппарата с влагой;

- есть ли необходимость в установке дисплея и консоли.

Также корпуса различаются по способу крепления – для вертикальной и горизонтальной поверхности.

Для стальных корпусов характерны следующие особенности:

Рекомендуем статьи по металлообработке

2. Корпуса из алюминия.

Алюминиевые корпуса, как правило, используются при сборке промышленной аппаратуры. Многосторонние свойства этого металла определяют их применение при монтаже электронных и механических компонентов.

Изготавливаются следующие виды алюминиевых корпусов:

- Стандартный. Он отличается прочным корпусом, возможностью установки несущих шин и монтажных плат, а также обработки электромеханических частей и клемм. Вы можете указать любые, удобные вам размеры корпуса.

- Фланцевый. Его особенность – наличие отверстий для фланцевых крепежей, что позволяет зафиксировать корпус.

- Герметичный. В таком корпусе болты, служащие для крепления его крышки, не воздействуют на зону уплотнения, что позволяет добиться максимальной герметичности. Также имеются отверстия для настенных креплений.

- Многоцелевой. Как нетрудно догадаться из названия, это универсальный корпус, применяемый в различных сферах промышленности.

Алюминиевые корпуса применяются в промышленности для монтажа схем, но это не все возможности для их применения. Корпуса из алюминия могут использоваться при изготовлении следующих аппаратов:

- сетевых фильтров;

- датчиков любого типа;

- приборов измерения;

- коробок распределения;

- приборов контроля;

- управляющей техники;

- радиоприборов.

Алюминиевые корпуса обладают следующими преимуществами:

- имеют привлекательный внешний вид;

- их конструкция легкая, но в то же время прочная;

- имеют хорошие теплоотводные свойства;

- защищают от пыли и влаги.

Какие способы изготовления корпусов из металла наиболее востребованы сегодня

1. Лазерная резка.

Лазерная резка металла – это новейшая технология раскроя листового проката. Этот метод обладает несколькими преимуществами перед традиционными способами:

- при лазерной резке нет механического воздействия на обрабатываемый материал;

- лазерный луч разрезает практически любой материал, какими бы теплофизическими свойствами он не обладал;

- точность позиционирования лазерной головки примерно 0,08 мм, благодаря чему точность взаимного расположения элементов заготовки довольно высока;

- лазерную резку можно применять на легкодеформируемых и нежестких деталях;

- диаметр лазерного луча около 0,25 мм, что делает возможным создание отверстий диаметром от 0,5 мм.

- большая мощность лазерного излучения обуславливает высокую производительность процесса лазерной резки;

- используя возможности лазерной резки, можно раскроить практически любой листовой материал по сложному контуру.

Лазерная резка металла – это высокая скорость процесса, безупречное качество и приемлемая цена в любой области применения. Также лазерная резка не предусматривает высоких денежных затрат: сколько бы деталей ни было, цена на них практически не меняется.

С помощью лазера можно резать сталь, алюминий и другие материалы. Лазерный станок – это начальный этап производства корпусов. Производство металлических изделий другого типа чаще всего тоже начинается с лазерной резки. С нее начинают изготовление металлических корпусов, корпусов для РЭА, изделий из металла на заказ в виде листовых заготовок и других металлических плоских деталей любой сложности и любой геометрии. Изделия из металла, выполненные с помощью лазерной резки, не требуют последующей обработки, и изготовление корпусов из листового металла упрощается.

Гибка изделий промышленного производства выполняется на высокоточных гидравлических гибочных станках. Эти станки изгибают металл и металлические заготовки длиной до 2,5 м и толщиной от 0,3 до 8 мм. Гибка может выполняться и с установленными метизами и резьбовыми бонками. Это позволяет более технологично подходить к производственному циклу изготовления корпусных изделий.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Часто изготовление корпусов для приборов из металла подразумевает наличие приваренных или иным образом закрепленных крепежных изделий – шпилек, резьбовых бонок, резьбовых заклепок и втулок.

Все эти элементы крепежа устанавливаются в приборные корпуса различными способами. Это:

- кондесаторная приварка метизов;

- запрессовка бонок, втулок и шпилек;

- установка вытяжных заклепок и резьбовых втулок.

Иногда требуется произвести сварочные работы для закрепления согнутого корпуса. Сварка осуществляется следующими способами:

- полуавтоматической сваркой в среде углекислого газа;

- аргонно-дуговой сваркой алюминиевых сплавов переменным током и нержавейки – постоянным током;

- контактной сваркой.

Сварка соединяет изделия различной толщины, изготовленные из разных металлов:

- сварка металла толщиной от 0,5 до 10 мм;

- сварка нержавейки толщиной от 0,5 до 6 мм;

- сварка алюминия толщиной от 0,5 до 6 мм.

Сваренные металлические корпуса или сварочный шов нержавейки зачищаются, а при необходимости шлифуются или подвергаются другим видам металлообработки перед нанесением краски.

Изготовление корпусов из металла своими руками

Существует способ, позволяющий сконструировать металлический корпус и с помощью простейших средств добиться выразительной формы. Корпуса, изготовленные по этому способу, соединяются с помощью минимального количества винтов и не требуют сварки или пайки.

Представим себе две гнутые панели П-образной формы (рис. 1, а), размер которых подобран так, чтобы при их сопряжении получался замкнутый корпус (рис. 1, б). В этом и есть смысл построения корпусов из гнутых панелей.

Рис. 1. Принцип конструирования корпусов из гнутых панелей.

Для сопряжения панелей требуются стойки. Их конструкция и способ крепления показаны на рис. 2. Стойка (3) не только скрепляет верхнюю панель (1) корпуса с нижней панелью (5), но и крепит к корпусу шасси (6), которое служит основой для электрической и механической частей прибора.

Благодаря этому отпадает необходимость в дополнительных крепежных деталях, а на поверхности корпуса нет лишних винтов. Нижняя панель прикрепляется к стойке винтом, проходящим сквозь ножку (4). Этот прием позволяет замаскировать винт.

Рис. 2. Способ скрепления панелей корпуса и шасси.

Корпус, представленный на рис. 1 (б), используется для различных радиотехнических устройств. Материалом для изготовления таких корпусов служат листы из стали, алюминиевых сплавов или латуни.

Толщина листа подбирается в зависимости от размеров корпуса. Для небольших корпусов, объем которых до 5 дм3, подходит лист толщиной 1,5–2 мм. Для корпусов большого объема потребуется лист толщиной до 3–4 мм. Эти требования относятся к основанию корпуса, его нижней панели, на которую приходится основная силовая нагрузка: она служит для крепления шасси и других элементов конструкции.

Приспособление для гибки и обработки панелей корпусов представлено на рис. 3. Оно включает в себя два отрезка уголковой стали, стягиваемых двумя болтами с гайками. Болты служат направляющими при стягивании угольников и не допускают перекоса плоскостей.

Предпочтительно использовать закаленные угольники. Их длину выбирают в зависимости от длины обрабатываемых деталей, но она не должна превышать 300 мм.

Рис. 3. Приспособление для изготовления металлических корпусов.

Обрабатываемая деталь вставляется между угольниками. Для стягивания угольников используются болты с гайками или струбцины. Изготовление корпусов из листового металла по описанному методу отличается тем, что каждая панель изгибается только в одном направлении, то есть все линии гибки на одной детали параллельны, благодаря чему упрощается процесс изготовления деталей корпусов.

Рассмотрим более подробно простую технологию изготовления корпуса, который состоит всего из двух деталей П-образной формы (рис. 4). Одна из них выступает в роли несущей. Она изготавливается из более толстого материала, чем другая, служащая крышкой для корпуса.

Наиболее удачным материалом считается алюминиевый сплав АМцА-П, обладающий повышенной жесткостью и хорошей гибкостью.

Рис. 4. Корпус из листового металла.

Рис. 5. Элементы оформления корпуса.

Соединительными элементами для такого корпуса могут быть винты, установленные в резьбовые отверстия угольников, которые приклепываются к несущей детали. Все отверстия на этих двух деталях сверлят и обрабатывают после гибки. Изготовление корпусов из металла на заказ начинается с расчета размеров заготовок. К примеру, длина заготовки несущей детали корпуса вычисляется по следующей формуле:

l = 2а + с - 2 (R1 + S),

где а – ширина корпуса; с – его высота; R1 – внутренний радиус изгиба; S – толщина материала.

После определения длины заготовки несущей детали ее изгибают и производят замеры ширины а и высоты с. В случае если верхняя и нижняя стороны получаются разными, то большую из них подгоняют до размера а – меньшей. Зная размер с, можно определить ширину заготовки второй детали (с - 2S). Далее производится расчет ее длины по приведенной выше формуле, где а заменяется на (а - 5), R1 на R2, а S на t. При соблюдении описанной последовательности изготовления деталей гарантируется точное (без зазоров) соединение их по всему периметру.

Процедура изготовления корпусов из металла в домашних условиях – достаточно сложный процесс, поэтому лучше доверить такую задачу профессионалам. Наша компания ООО «Треком» специализируется на оказании таких услуг.

Со своей стороны ООО «Треком» всегда предлагает:

- Отработанные технические процессы.

Опытные специалисты используют только высокопрофессиональное оборудование, которое отвечает всем современным техническим стандартам. Применение программных средств способствует не только точности, но и оперативности исполнения заказов наших клиентов.

Помимо непосредственной разработки изделий, наши специалисты берутся за любые сопроводительные работы: гравировку, дополнительные покрытия, присоединение к корпусу функциональных элементов (например, выключателей, ножек, ручек и т. д.), упаковку и доставку готовых изделий в зависимости от желания заказчика.

Производство осуществляется собственными силами без привлечения сторонних исполнителей. Это позволяет держать под контролем весь процесс изготовления изделий. Кроме того, такой подход исключает какие-либо перебои поставок и позволяет добиться максимальной оперативности работы.

Предусмотрен индивидуальный подход к сотрудничеству с постоянными заказчиками. Например, возможно постепенное изготовление большой партии с необходимостью оплаты только того количества изделий, которое требуется заказчику на конкретный период.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Изготовление корпусов для приборов

Изготовление корпусов для приборов – это востребованное и актуальное производство. Любая электроника – от компьютеров до узкоспециализированной электронно-измерительной техники – нуждается в надежной защите от воздействия внешних факторов: пыли, влаги, перепадов температур. Этой защитой и являются корпуса.

Преимущественно корпуса для приборов изготавливаются из металла (оцинкованного, листового), алюминия. Каждый материал требует определенной технологии производства корпусов и подходит для использования в конкретных условиях.

Выбор материала для изготовления корпусов для приборов

Непосредственно перед производством необходимо выбрать материал изготовления корпуса для будущего прибора. Решать данную задачу нужно комплексно, рассмотрев вопросы менеджмента, промышленного дизайна и маркетинга для каждого из возможных вариантов.

Для изготовления корпусов применяются:

- Пластмассы – ПА, PVC, PC, PMMA, PE, ABS, EK, ABS+PC и пр.

- Металлы и их сплавы (алюминий и алюминиево-магниевые соединения, нержавейка). Технологии их обработки могут быть самыми разными: фрезеровка, штамповка, экструзия, литье.

- Дерево.

Этот список можно продолжать и дальше. По специальному заказу изготавливаются корпусы из иных материалов (керамики, резины, стекла и т. д.), которые обрабатываются промышленным способом.

Особенностью ряда материалов является невозможность их использования для производства демонстрационного образца изделия. Однако именно они могут подойти для изготовления всей партии корпусов для приборов. В таком случае пробный прибор делают из сырья, которое по своим свойствам и характеристикам более всего подобно выбранному.

Достаточно часто корпус делают не из одного, а из нескольких видов сырья, которые могут соединяться в приборе в следующих комбинациях:

- металл с пластиком;

- стекло с пластиком;

- керамика с пластиком;

- резина с пластиком и пр.

Для выбора максимально удачного сочетания материалов и выявления мест их соединения, необходимо проконсультироваться со специалистами-производственниками. Они также осуществляют контроль процесса изготовления в части последующей гибкости, герметичности и прочности прибора.

Металлические корпуса для приборов используют для различной техники и изделий, а именно для:

- люминесцентных ламп, прожекторов, монтируемых на улице, светодиодных светильников, бытовых приборов;

- кондиционеров и вентиляционных конструкций, а также блоков, управляющих климатическими установками;

- любого компьютерного оборудования – от серверов до периферии;

- установок для видеонаблюдения;

- медицинской аппаратуры;

- распределительных и силовых щитов электрических сетей;

- переносных сканеров и контрольно-измерительных приборов и пр.

Основные виды готовых корпусов

Существует несколько разновидностей корпусов, отличающихся своей конструкцией:

- Фланцевые – особенностью данного вида являются расположенные на фланцах отверстия для креплений.

- Герметичные – стандартной формой данного типа корпусов стал цилиндр, иногда параллелепипед.

- Многоцелевые.

- Стандартные.

Правильный выбор корпуса для оборудования во многом позволяет определить качество всего прибора.

Фланцевые корпуса позволяют удобно разместить и укрепить колодки с электромеханическими компонентами, а также скрепить их с фланцами из алюминия (крупные изделия из литого алюминия). Фланцы могут иметь от 4 до 8 отверстий.

При производстве фрезерованных герметичных корпусов следует учитывать напряжение и деформацию, поскольку они будут значительно влиять на состояние корпуса. Следует сделать правильный расчет, который должен определить толщину материала изделия и установить зазоры между корпусом и ФЯ.

Деформация и напряжения воздействуют на весь корпус как на глубине, так и на высоте. Большая высота над уровнем моря приводит к увеличению внутреннего давления в оборудовании и выпучиванию его стенок. Обратная ситуация при нахождении аппаратуры на глубине– появляется внешнее давление и сплющивание стенок изделия. Правильно выполненный расчет позволяет избежать деформаций. Толщина материала будет достаточной для сопротивления давлению, но не сильно повлияет на повышение стоимости изделия.

Корпуса, предназначенные для РЭА, являются многоцелевыми, они применяются при изготовлении измерительного оборудования, датчиков, распределительных устройств, сетевых фильтров. Данные изделия имеют такие отличительные особенности, как низкий вес, повышенная прочность и легкость механической обработки. Чаще всего такие корпуса производят из одной заготовки методом фрезеровки.

Изготовление многоцелевых корпусов для приборов является важной основой для производства радиоприборов, которые активно используются при различной погоде.

3 этапа изготовления металлических корпусов для приборов

Изготовление корпусов для приборов из металла является последовательным многоступенчатым процессом: от создания чертежей до упаковки собранного оборудования. Неправильно считать, что оно ограничивается разработкой корпуса по ТЗ и проектированием конструкции.

Требования, предъявляемые к корпусу, бывают достаточно сложно выполнить, поскольку они частенько «конфликтуют» друг с другом. К примеру, корпус для РЭА должен быть функциональным, удобным, современным, надежным и обязательно недорогим.

Выпуск таких изделий сложнее, чем можно себе представить. Обязательно необходимо предусмотреть выемки, отверстия, пазы, особенности конструкции, крепежи. Все это требуется для последующего крепления в них хранилищ данных, электронных плат, купюроприемников и проводов и т. д.

Рассмотрим этапы производства корпусов:

- Выполнение чертежа и дальнейшее его согласование.

- Производство опытного образца и последующее его тестирование на полное соответствие требованиям.

- Изготовление партии корпусов.

Качественно выполненный корпус будет не только привлекательно выглядеть, но и защитит «начинку» от любых опасных погодных условий.

Материалы для изготовления корпусов могут быть различными. Формы изделий – любыми: от простых до сложных. Это зависит от выдумки дизайнера, назначения корпусов и последующих условий их применения.

Технологии изготовления корпусов для приборов

Металл, из которого будут делать корпус, выбирают исходя из того, в каких условиях он будет использоваться. Это может быть алюминий, нержавейка, углеродистая сталь и медь.

Предназначение аппаратуры сильно влияет на то, какой материал будет выбран. Для приборов, предназначенных к применению в вооруженных силах или на промышленных предприятиях, чаще всего выбирают металл, поскольку он обладает важными свойствами. Низкая стоимость и высокая надежность становятся приоритетными факторами отбора материалов для электронной аппаратуры, используемой в промышленности.

При производстве металлических корпусов для РЭА используют большее количество технологий, чем при изготовлении пластмассовых оболочек. При холодной листовой штамповке сначала изготавливается штамп из металла, которым потом выдавливают части корпуса.

В современных условиях такая технология востребована исключительно для изготовления больших партий металлических корпусов. Рентабельность способа производства значительно падает, если речь идет о мелких или даже средних партиях изделий, поскольку высока стоимость создания матрицы для штампа.

После выбора в пользу металлического корпуса создатели электронной аппаратуры должны определить, что им больше подходит: готовый или индивидуально спроектированный вариант изделия. Для использования в новом приборе можно доработать имеющиеся на рынке продукты. Выбор во многом зависит от величины партии аппаратуры, которую планируется изготовить.

При производстве большой партии имеет смысл заказать разработку и производство корпусов на крупном штамповочном производстве. Когда будущее прибора еще не определено или партия имеет малый (средний) размер, лучше обратить внимание на готовые оболочки и заказать доработку их до требуемой конфигурации.

Впрочем, в настоящее время гораздо чаще используют третий вариант изготовления корпусов для РЭА. Появился он после внедрения и развития в промышленном производстве роботизированного оборудования с ЧПУ. Технология совершенствуется с каждым годом, при этом стоимость изготовления изделий падает. Минимальная партия продукции может состоять всего из 20 или 30 штук.

Изготовление корпусной продукции с помощью таких систем может проходить всего на двух или трех станках с ЧПУ разного профиля. Это могут быть агрегаты для лазерной резки и гибки листов металла. Площадь, занимая таким оборудованием, невелика, поскольку его размеры относительно небольшие, а точность обработки и высокая производительность позволяют сократить расход материала, попадающего в отходы.

Высокая автоматизация производственного процесса дает возможность использовать минимум персонала и значительно удешевить продукцию даже для малых и сверхмалых партий.

Основательное снижение себестоимости изготовления единицы продукции в незначительных партиях привела к возможности для средних и малых предприятий-разработчиков войти на рынок электронных и электротехнических изделий. Они на равных конкурируют с крупными производствами и заполняют ниши, где требуется более гибкий подход во внедрении всего нового.

Кроме того, применение оборудования с ЧПУ эффективно для больших партий изделий так же, как и для средних (малых). Это зависит от количества станков и персонала, работающего на нем.

Из вышесказанного следует, что самой перспективной сейчас является технология обработки листового металла для изготовления корпусов для РЭА на оборудовании с ЧПУ. К такому выводу пришли не только отечественные производственники, но и зарубежные.

Изготовление корпуса для приборов из алюминия

Корпус из алюминия является прекрасным теплоотводом – такое качество имеется у всех изделий из цельнолитого материала. Это является причиной их использования в оборудовании, для которого важным является отвод тепла.

Форму изделию придает фрезеровка оболочек приборов. В целях экономии специалисты рекомендуют использовать корпус, сделанный из алюминиевого профиля. Такие конструкции достаточно дешевые при длительном сроке службы и необходимых характеристиках.

Чаще всего применяют П-образный алюминиевый профиль. Его используют для производства адаптеров, зарядных устройств, ИП и иных изделий, имеющих высокую теплоотдачу.

Для изготовления мощных приборов, имеющих повышенную теплоотдачу, рекомендуется использовать герметичные оболочки. Материалом для них будет замкнутый радиаторный профиль из алюминия. Производство таких корпусов происходит серийно, их габариты различны.

Для разборных приборов, в которых необходимо предусмотреть смену комплектующих, следует применять разъемную герметизацию корпуса для РЭА. Для этой цели используются специальные уплотнительные прокладки.

Располагаются они на стыке с корпусом, что позволяет получить следующие результаты:

- Высокая эластичность корпуса, получаемая путем сжатия уплотнителя.

- Дополнительная эластичность между разными элементами конструкции благодаря сжиманию прокладок, расположенных между ними.

- Возможность использования металлических прокладок для уплотнения.

Материалом может выступать свинец, медь и алюминий, иногда железо и никель, а также серебро. Существуют различные типы креплений алюминиевых корпусов, причем оболочки настольного типа (горизонтальные) отличаются по способу крепления от изделий навесного типа (вертикальные).

Несколько секретов изготовления корпусов для приборов

Перед выбором корпуса для прибора необходимо получить ответ на пять основных вопросов:

- Для чего вам нужен корпус? Что вы с ним будете делать: использовать дома, создадите прототип для инвестора или станете продавать прибор?

Полученный ответ даст возможность понять, до какой стадии готовности необходимо проектировать корпус прибора, ведь существует ряд технологий, которые совершенно не прощают ошибок разработчика (пресс-формы), а есть, например, 3D-печать, которая нивелирует все недостатки проектирования.

- Какое количество приборов планируется произвести в первый год?

На начальном этапе разработчик может и не знать, сколько устройств будет необходимо. Однако специалисты рекомендуют хотя бы сделать предположение: одно, десять, сто? Это важно, поскольку ответ позволит правильно выбрать технологию изготовления и вписать затраты в существующий бюджет.

- Насколько для корпуса важен дизайн?

Удобные и красивые вещи нравятся всем людям. Однако важность дизайна зачастую преувеличена на начальных этапах проекта.

- В каких условиях будет работать прибор или устройство?

Возможно, конструктор планирует использовать его при комнатной температуре, а может быть зимой на улице?

Не совершите ошибку! При видимом отсутствии конкурентов высока вероятность неправильной оценки ситуации на рынке, потребностей клиентов и т. д.

Записывайте ответы на вышеуказанные вопросы – они помогут правильно составить техническое задание.

Наладить домашнее производство металлических корпусов сложно и хлопотно. Доверьтесь крупным производителям и не прогадаете.

Почему следует обращаться именно к нам

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Читайте также: