Изготовление пресс форм для штамповки металла

Обновлено: 04.10.2024

Ваш запрос успешно отправлен.

В ближайшее время наши менеджеры свяжутся с Вами.

- Высокая точность и скорость штамповки металла;

- Возможность получения любой объемной формы;

- Отличная производительность;

- Безупречная повторяемость деталей;

- Возможность штамповки металла толщиной до 10 мм;

- Снижение затрат при крупносерийном производстве – при сравнении стоимости единицы продукции.

Цена штамповки металла

Цены на штамповку зависят от объема заказа, конструкционной сложности деталей и других факторов. Прежде всего, на стоимость штампования влияют расходы на изготовление оснастки. Поэтому чем больше объем заказа, тем ниже будет стоимость 1 детали.

| Толщина металла, мм | Цена штамповки металла, руб. | |||||

|---|---|---|---|---|---|---|

| Холоднокатаная сталь | Оцинковка | Нержавейка | Алюминий | Медь | Латунь | |

| 0,35 | 5,05 | 5,05 | 5,05 | - | - | - |

| 0,5 | 5,05 | 5,05 | 5,05 | 5,05 | 5,05 | 5,05 |

| 1-2 | 4,80 | 4,80 | 4,80 | 4,80 | 4,80 | 4,80 |

| 2,5 | 5,09 | 5,09 | 5,09 | 5,09 | 5,09 | 5,09 |

| 3 | 5,65 | 5,65 | 5,65 | 5,65 | 5,65 | 5,65 |

Как сделать заказ

Штамповка листового металла происходит при помощи инструмента – это матрица и пуансон, на которые совершается давления управляемого гидромеханического пресса. Такие станки получили название – координатно пробивные. Они оснащены сменными инструментами, матрицами и пуансонами. Инструмент может быть, как стандартный типа: пробивной, вырубной, формообразующий, так специальный.

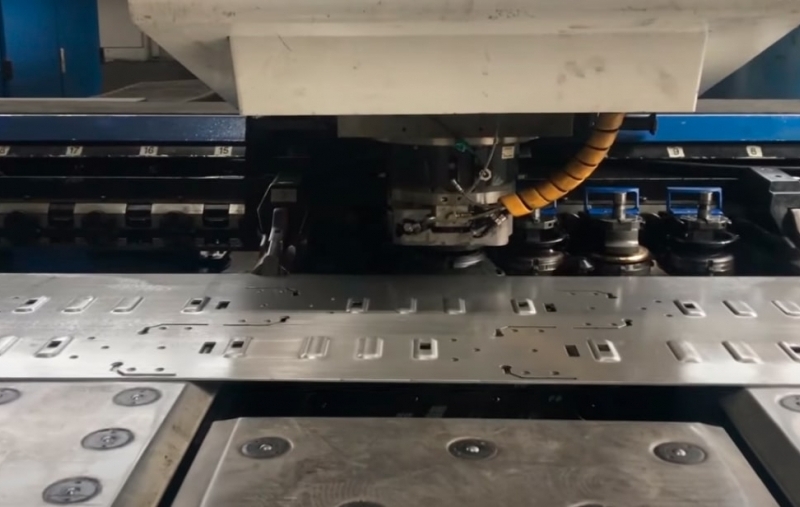

Процесс штамповки металла

Технология холодной штамповки листового металла разработана очень давно и нашла свое широкое применение в различных отраслях жизнедеятельности человека, но особо распространена в классическом машиностроение, приборостроении, электротехнической промышленности, благодаря универсальности применения используемого инструмента.

Как пример: для получения квадрата в заготовке заданного размера, можно произвести за один удар, так и за несколько, но уже другим инструментом. Вопрос только во времени исполнения заданных операций. Для оптимизации производственного цикла обработки той или иной заготовки, специалистами подбирается наиболее производительный инструмент штамповки, для получения заданных форм с сохранением качества и требований за минимальный промежуток времени.

Изготовление металлических изделий с помощью штамповки

Наше оборудование

Для выполнения заказов по штамповке металла в нашей инструментальной кладовой есть инструмент как типовой, так и специальный. Весь инструмент мы закупаем у известных европейских производителей таких как: Trumpf, Willson. Данный инструмент разработан по особой технологии с применением специальных сплавов как к самому инструменту, так и к покрытию, которое нанесено на него. Этот инструмент в сочетании со специализированным оборудованием показывает превосходную стойкость с сохранением заданной формы, что влияет на скорость выполнения обработки деталей методом штамповки.

| Наименование станков | Рабочая зона, мм | Максимальная толщина листа, мм | Максимальное количество ударов при вырубке, уд./мин | Максимальные размеры детали |

|---|---|---|---|---|

| TRUMPF TRUPUNCH 500 | 2 535х1 280 | 8 | 1 200 | 4 000х1 500 |

| TRUMPF TRUPUNCH 5000 | 2 535х1 280 3 000х1 600 | 8 | 1 200 | 4 000х1 500 |

Видео работы

Для того чтобы понять возможность применения штамповки металла к тем или иным деталям, заказчику нужно предоставить ТЗ (техническое задание), и инженеры нашей компании рассмотрят возможность изготовления данных деталей, беря во внимание технические возможности нашего оборудования.

Как сделать пресс-форму для штамповки металла

Мы проконсультируем вас по любым вопросам!

Штамповка – один из самых выгодных способов обработки стали давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокого уровня подготовки. Без пресс-формы не обойтись при изготовлении многосерийных деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Изготовление пресс-форм цена

Как формируется стоимость производства пресс-формы, какие факторы являются определяющими? Это один из главных вопросов, которые волнуют заказчика.

ОСНОВНЫЕ ПАРАМЕТРЫ, ВЛИЯЮЩИЕ НА ЦЕНООБРАЗОВАНИЕ

Цена материалов

В расчет берется тот вес, который имеют блоки материалов до их обработки. Отдельно учитывается цена блока горячего канала.

Как оценивать?

Стоимость материалов и комплектующих составляет от 30% до 50% от цены готовой пресс-формы.

Цена работы

Какие виды работ выполняются? В ходе производства пресс-формы требуется конструирование, проведение фрезеровки, электроэрозии, шлифовка, полировка, сборка.

Как оценивать? Это наиболее сложный для точного подсчета компонент итоговой цены. Специалисты рекомендуют соотносить цену материалов со стоимостью работ. Причем это соотношение несколько различается для разных классов форм. Для простых горячеканальных форм нормальным считается соотношение 0,5, а для сложных холодноканальных — 1,5.

Прочие расходы

Сюда входят расходы, связанные с выплатой налогов, а также затраты на доставку: проектный сбор, налог на добавленную стоимость, налог с продаж, таможенные пошлины, расходы на пересылку образцов и транспортные расходы по доставке комплектующих и готовой пресс-формы

Как оценивать?

Эти расходы практически полностью зависят от внешних факторов и на них сложно повлиять. Снизить цену можно на транспортных и иных неналоговых расходах, где заказчик и исполнитель могут найти взаимоприемлемое решение.

ДОПОЛНИТЕЛЬНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЦЕНУ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ

Габариты изделия и количество гнезд пресс-формы. Чем больше пресс-форма, тем больше затраты на материал и дороже обработка.

Наличие поднутрений, то есть неровностей на поверхности отливаемого изделия, препятствующих выталкиванию изделия из пресс-формы. В этом случае необходима установка подвижных элементов, что увеличивает стоимость.

Плановый ресурс. От производительности пресс-формы зависит выбор стали. Более твердая сталь для более долговечных форм стоит дороже, равно как и её обработка.

Надежность конструкции. Больший ресурс предъявляет более высокие требования к конструкции формы. Он приводит к необходимости использования дополнительных направляющих, вкладышей и подпятников, замков по линии смыкания и других компонентов.

Применяемая литниковая система. Прямой и боковой литники обойдутся дешевле всего, для точечного литника необходимы дополнительные компоненты, а горячеканальный требует монтажа контроллера и комплектующих.

Толкающая система. Обычно используются цилиндрические толкатели и съем воздухом. Сложные формы и решения приведут к удорожанию конструкции.

Обработка поверхности детали. Такие дополнительные операции как полировка могут также незначительно повысить стоимость формы. Среднее соотношение

Цена пресс-формы, рассчитанной на миллион смыканий, примерно в два раза дороже стоимости аналогичной формы на двести тысяч.

Цена пресс-формы и ее ресурс

Определяющими в себестоимости пресс-формы являются два параметра: размеры выпускаемой детали и ресурс самой формы.

200 000 смыканий

Минимально качественным считается ресурс на 200 000 смыканий. Пресс-формы для меньшего числа циклов изготавливаются из материалов с более низкими рабочими характеристиками.

500 000 смыканий

Применяется твердый металл, конструкция более прочная с возможностью замены деталей. Стоимость такой формы примерно на 50% выше изделия, рассчитанного на 200 000. Подходит также тем заказчикам, которые не планируют таких тиражей, но планируют долго использовать форму, не прибегая к капремонту.

1 000 000 смыканий

Чаще всего изготавливаются из закалённой нержавеющей стали. Имеются запасные подвижные элементы, трущиеся детали снабжены фрикционными втулками. Цена индивидуальна, стоят в два и более раз дороже рассчитанных на 200 000 смыканий.

ФАКТОРЫ, УВЕЛИЧИВАЮЩИЕ СТОИМОСТЬ

Наличие у отливаемой детали отверстий, поднутрений, защелок.

ПОТЕНЦИАЛ СНИЖЕНИЯ ЦЕНЫ

На одном изделии можно сделать формы для нескольких деталей. В итоге получается две пресс-формы на одном «носителе» по цене немного дороже одной. Но такое совмещение не всегда возможно. Комбинируются только детали, похожие физическими параметрами и конструкцией.

Изготовление пресс-форм

Сравнительно невысокая стоимость оснастки достигается, прежде всего, за счет дешевизны работ в Китае.

Ознакомьтесь с конкретными примерами реализации проектов по изготовлению пресс-форм!

Гарантийные обязательства

Мы берем на себя полную ответственность за качество пресс-форм, изготовленных для наших партнеров, при условии эксплуатации последней на нашем предприятии, а так же осуществляем послегарантийное обслуживание.

Что нам нужно знать перед началом расчетов?

- Требуемый ресурс пресс-формы. От этого зависит выбор металла для изготовления формообразующих элементов.

- Количество гнезд (гнездность). Эта характеристика задает производительность оснастки.

Этапы производства пресс-формы

Процесс представляет собой комплекс работ, которые можно разбить на следующие этапы. Рассмотрим подробнее каждый из них.

Образец изделия

Мы сможем рассчитать стоимость литьевой формы по образцу. Если образца нет, то нам нужен чертеж или эскиз детали. Если же таковых нет, то мы готовы заняться разработкой.

Проектирование модели

Очередным этапом является изготовление 3D модели. После получения модели, при необходимости, мы сможем провести прототипирование изделия и получить образцы, которые можно будет подержать в руках и протестировать в реальных условиях.

Разработка конструкторской документации

Этот этап является техническим и для заказчика проходит незамеченным, но в то же время является очень важным для последующих этапов производства. Грамотное изготовление КД – залог продолжительной службы изготовленной пресс-формы.

Обработка металла

После проектирования оснастки осуществляется, собственно, обработка металла (механо- и термообработка) и последующая сборка пресс-формы.

Испытания пресс формы

После окончания всех перечисленных выше этапов, производится испытание пресс-формы. На этом этапе заказчик получает первые отливки, после получения которых принимается решение о начале серийного выпуска.

Виды производимых пресс-форм

Изготовление прессформ для литья

Изготовление прессформ для бутылок

Изготовление прессформ для пластика

Изготовление прессформ для резины

Изготовление прессформ для пресса

Изготовление прессформ для алюминия

Изготовление прессформ для литья под давлением

Изготовление прессформ для ПЭТ

Проектирование прессформ

Обслуживание прессформ

Ремонт прессформ

Изготовление прессформ по модели

Пресс-формы по чертежу

Наше предприятие производит как пластмассовую продукцию, так и пресс-формы для ее изготовление. Пресс-формы используются для создания изделий из полимеров при высоком давлении и температуре.

Наше предприятие располагает собственным инструментальным цехом, что позволяет нам производить пресс-формы для ТПА любой конфигурации и сложности. Срок изготовления пресс-формы зависит от материала и конфигурации. В большинстве случаев мы проектируем, изготавливаем и тестируем форму в срок от 1 до 3 месяцев.

Наш подход к изготовлению пресс-форм

- Быстрые сроки изготовления.

На полный производственный цикл, включая тестирование, у нас уйдет не более трех месяцев. - Квалифицированные сотрудники.

Все наши сотрудники подтверждают и повышают свою квалификацию в работе с ТПА и пластмассой. В противном случае, они не допускаются к работе. - Любая конфигурация пресс-форм.

Мы создаем пресс-формы нужной вам формы и размера в точности по вашим чертежам и проектам.

Такой подход позволяет сократить цикл производства формы и протестировать ее «в деле». Мы гарантируем качество как предоставляемых инструментов, так и будущей продукции.

Расчёт прессформ

Регулярные производственные процессы зачастую оказываются не так просты, как кажутся на первый взгляд. В том числе работа с пресс формами, несмотря на видимую легкость и элементарность процесса, подразумевает множество интересных фактов и цифр:

— чтобы обеспечить должное качество конечного продукта и эффективность производства необходимо значительное усилие при смыкании формы. Как Вы думаете, о каких величинах идет речь? Наверное, для Вас будет сюрпризом, но усилие смыкания пресс формы может составлять 4-5 тысяч тонн. Не правда ли впечатляющий показатель, при этом полагаем, не имеет смысла лишний раз говорить о том, что сами литьевые пресс формы должны быть изготовлены из качественного материала, чтобы выдержать такое усилие;

— при использовании такой большой силы сжатия время цикла составляет всего несколько секунд, в течение которых пластмасса заливается между полостями, принимает форму, затвердевает и выталкивается из полости после остывания. Для того чтобы в кратчайшие сроки остудить расплавленную пластмассу охлаждение пресс форм обычно осуществляется через подачу воды по специальным каналам, но могут также применяться и более теплоёмкие и быстродействующие вещества;

— объем необходимого сырья зависит от размера производимого изделия, при этом изготовление пресс форм предусматривает подачу до 50 000 – 60 000 см3 пластмассы одним впрыском;

— ресурс использования пресс формы составляет несколько миллионов смыканий и, несмотря на кажущиеся нагрузки, гораздо чаще морально устаревает производимое изделие, нежели выходит из строя сама пресс форма для литья пластмасс;

— современная технология изготовления пресс форм позволяет осуществлять многоцветное и многокомпонентное литье, которое необходимо при производстве разноцветных деталей и сложных составных частей изделий.

Если Вам необходима консультация о видах пресс форм или возможности стоимости ее производства Вы можете обратиться с специальным разделам на нашем сайте, а также связаться со специалистами компании «Пласт-Интер», которые предоставят всю необходимую информацию.

Производство штампов и пресс-форм

Литье под давлением осуществляется при помощи пресс-форм. Получают массовое производство полиэтиленовых, пластмассовых, металлических, алюминиевых, резиновых и других изделий. Чаще всего применяют штампы, работающие под давлением металлов, а также системы, функционирующие по методу литья по выплавляемым деталям и прессования полимерных материалов. Изготовление прессовального оборудования определяет регламент номенклатуры выпускаемых деталей и продуктивность процесса литья.

Технологический процесс данного вида требует применения высокотехнологичных производственных линий, квалифицированного персонала и инженерной службы.

Основная классификация и конструктивные особенности пресс-форм

Пресс-форма состоит из двух основных частей - пуансона и матрицы. Каналы для подвода материала к полости формы образуют литниковую систему. Она может быть холодно - или горячеканальной. Блок выталкивания используется для съема готовой детали. Все остальные комплектующие (хвостовик, вставки, фиксаторы, центрирующие элементы, толкатели и другие) между собой подгоняются с максимальной точностью. Обоймы, вставные матрицы, загрузочные камеры - ответственные узла, к их изготовлению предъявляются самые жесткие требования. Подобные детали изготавливаются на профессиональном оборудовании и только квалифицированными мастерами-инструментальщиками. Пресс-форма - сложная структура, которая имеет специализированную систему центрирования, благодаря чему удается получать детали высокого качества с точными размерами.

При изготовление штампов и пресс-форм используются:

Процесс изготовления деталей выглядит следующим образом:

- пресс-форма устанавливается на термический автомат, который расплавляет пластмассовое сырье;

- далее выполняется впрыск расплавленной массы под давлением на пресс, масса принимает форму того изделия, которое заложено в форме;

- через определенное время состав остывает и затвердевает;

- на последнем этапе форма раскрывается и извлекается готовое изделие.

Для поддержания нормального температурного баланса используют охлаждающие жидкости. Это также позволяет продлить срок службы штамповального оборудования.

Пресс-форма при работе контактирует с расплавами, а также подвергается воздействию высокими давлениями, поэтому штамп изготавливают только из высококачественных сталей.

Для изготовления формовых деталей штамп изготавливается по унифицированной конструкции, под которую проектируется конкретное изделие, поэтому форма всегда имеет строго заданные размеры и вес.

При изготовлении штамповального оборудования в него закладывается определенный ресурс - до 1 млн. производственных циклов.

Процесс производства штамповального оборудования

Производство пресс-форм начинается с создания качественно эскиза. Чертеж должен содержать четкие размеры штампа, внизу прилагается спецификация, куда заносятся основные данные, систематизирующие номенклатуру изделия. Еще на стадии подготовки производства математической модели выполняется сертификационная проверка. Выпуск комплектующих пресс-формы включает несколько видов работ: металло и термообработку.

Качество готовой пресс-формы определяет аккуратность и оригинальность получаемых изделий. Оборудование для выдавливания металлических деталей изготавливается только из высококачественной инструментальной стали. Для холодного штампования применяют прессы, изготовленные из стали повышенной прокаливаемости. Процесс прессования осуществляется всегда в условиях агрессивной среды - под высоким давлением и температурой, при тепловых и силовых нагрузках. Прессуемее компоненты также оказывают определенное химическое воздействие на форму. Штамп изнашивается, теряя свою твердость. Для повышения эксплуатационных показателей применяют износостойкие стали.

Современная прессовальная оснастка отличается сложным конструкционным содержанием. Для обработки некоторых труднодоступных полостей матриц для литья применяют 4-х и 5-ти осевые обрабатывающие центры. В пересечении горизонтальных и вертикальных полостей должны быть образованы поверхности с очень точными размерами. Достичь высокого качества позволяет применение импортного оборудования, точного измерительного инструмента и мастерство квалифицированного персонала.

Услуги и предложения по изготовлению штампов и пресс-форм

Компания Промэкс предлагает услуги по изготовлению оснастки для прессовального и штамповального оборудования любой сложности. Наше предприятие - это компетентный центр. Мы готовы выполнить весь комплекс работ по проектированию, изготовлению и ремонту прессовального оборудования и штамповой оснастки. Для выпуска пресс-форм применяются высокотехнологичные немецкие центры. Все рабочие имеют опыт работы более 20 лет.

В нашем инженерном центре квалифицированные мастера готовы выполнить проектный комплекс работ, произвести программное моделирование и управление для станков. Выпускаем оснастку массой до 50 тонн. Для подгонки и отладки штамповального оборудования на нашем заводе работает более 10 прессов с максимальными габаритными размерами стола и усилием пресса - до 1500 тс. В своем арсенале используем специализированные станки и координатные и измерительные машины. Для получения отливок работает кузнечно-литейный цех, где выпускаются паковки массой до 1500 кг.

Наше предприятие ориентировано на системную работу на постоянной основе. Мы выпускаем наладочные партии и производим замеры их геометрических параметров, чтобы подтвердить высокое качество продукции. Это подкреплено сертификатом ISO 9001:2008.

Читайте также: