Изготовление ребер жесткости на листовом металле

Обновлено: 05.07.2024

В конструкциях из листового материала (оболочковых, тонкостенных профилях, резервуарах, облицовках, панелях, крышках) необходимо учитывать не только деформации, вызываемые рабочими усилиями, но и деформации, возникающие при сварке, механической обработке, соединении и затяжке сборных элементов. Следует считаться и с возможностью случайных повреждений стенок при транспортировке, монтаже и неосторожном обращении в эксплуатации. В сильно нагруженных оболочковых конструкциях первостепенное значение имеет предупреждение потери устойчивости оболочек

Основные приемы увеличения жесткости: разгрузка от изгиба, замена напряжений изгиба напряжениями сжатия-растяжения, введение связей между участками наибольших деформаций, увеличение сечений и моментов инерции на опасных участках, введение усиливающих элементов в местах сосредоточения нагрузок и на участках перелома силового потока, применение конических и сводчатых форм

Отсеки

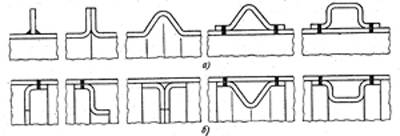

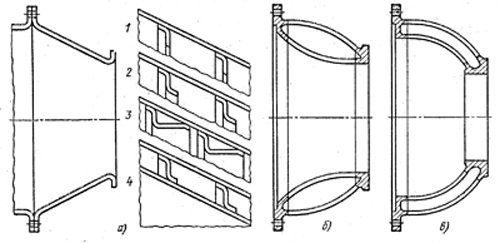

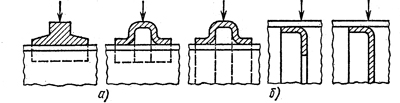

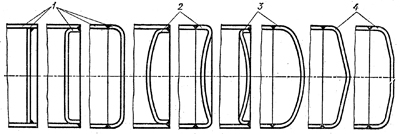

Радиальную жесткость цилиндрических тонкостенных деталей больших, размеров увеличивают с помощью кольцевых поясов жесткости, наружных (рис. а) или внутренних (рис. 6)

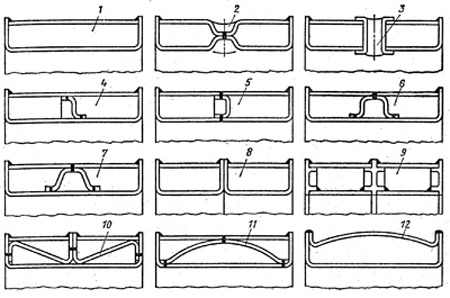

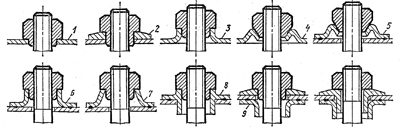

Более жестки и прочны отсеки 1 с двойными стенками. Для увеличения радиальной жесткости целесообразно стенки отсека связывать между собой сваркой пуклевок 2 на стенках отсека или вваркой трубок 3

Лучшие результаты дает введение кольцевых поясов жесткости 4 — 7. Аналогичное действие оказывает разделение отсека на несколько отсеков 8, 9 меньшей длины. Роль поясов жесткости в данном случае выполняют стыки отсеков. Введение в отсеки конусов 10 и сводчатых элементов 11, 12 увеличивает не только радиальную, но и продольную жесткость

Отсеки, усиленные коническими элементами

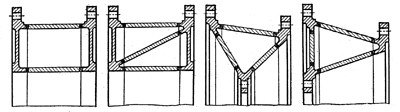

Продольную жесткость отсекам придают с помощью связей 1—3, расположенных вдоль образующих или выполнением отсека из нескольких сегментов 4. Наибольшей жесткостью и прочностью обладают гофровые 5 и сотовые 6 конструкции

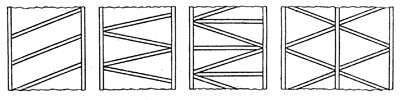

Спиральные и зигзагообразные ребра (правый рисунок) увеличивают наряду с продольной и поперечной жесткостью также жесткость на кручение; их изготовление однако труднее, чем прямых продольных ребер

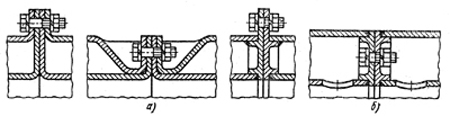

Двойные отсеки соединяют с помощью наружных (рис. а) и внутренних (рис. б) фланцев. Последние обеспечивают большую жесткость и значительно снижают радиальные размеры конструкций

При установке болтов изнутри необходимо предусматривать во внутренней стенке отверстия, достаточные для ввода, установки и завертывания болтов

Повышение жесткости конических оболочковых деталей

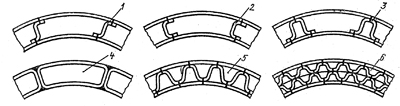

Конические отсеки (рис. а) усиливают, вводя кольцевые пояса жесткости 1, 2, 3, выполняя отсеки двустенными 4 и придавая стенкам сводчатые формы (рис б). На рис. в показана конструкция двустенной сферической консольной детали

Оболочковые конструкции с пространственными решетками

Наиболее высокую жесткость оболочковым системам можно придать заполнением пространства между оболочками равномерно распределенными элементами жесткости, связывающими все их участки и превращающими систему в пространственную решетку, работающую как одно целое

Применяют две основные конструкции: пенопластовые и сотовые

В пенопластовых конструкциях полости между металлическими оболочками заполняют вспенивающимися пластиками на основе термореактивных или отверждающйхся смол. Пластики вводят в жидком виде с добавлением газообразующих веществ и эмульгаторов. При нагреве до 150-200°С состав вспенивается и затвердевает, образуя пористую массу с объемом пор до 80—90% и плотностью 0,1-0,2 кг/дм 3 . Прочность, жесткость и устойчивость систем в целом значительно увеличиваются, хотя и не до такой степени, как в случае введения металлических пространственных связей. Эту систему обычно применяют в сочетании с металлическими связями, поперечными (нервюры, шпангоуты) и продольными (лонжероны, стрингеры)

Сотовые конструкции изготовляют соединением тисненных в виде пчелиных сот хлопчатобумажных или стеклянных тканей, пропитанных термореактивными или отверждающимися смолами. Покровные оболочки делают из листов того же материала или металлических листов. Размер ячеек сот обычно 8 —15 мм.

Более высокой прочностью и жесткостью обладают металлические соты, получаемые склеиванием тисненых металлических листов, покрытых пленкой из фенолнеопреновых клеев или клеев на основе модифицированных эпоксидов. Эти же клеи служат для присоединения к сотам покровных металлических оболочек. Прочность сотовых конструкций зависит от прочности клеевых соединений (у наиболее прочных синтетических клеев сопротивление сдвигу составляет 2—5 кгс/мм 2 , отрыву 5—10 кгс/мм 2 )

Стальные листы можно соединять более прочным способом — печной пайкой бронзовыми сплавами в вакууме или восстановительной атмосфере.

Металлические сотовые конструкции изготавливают при помощи сварки острофокусированным электронным лучом. Поток электронов высокой энергии проникает через довольно большую толщину металла. Сварочная температура возникает только в фокусе; остальные зоны не вызывают существенного нагрева материала. Это позволяет сваривать стыки на любой глубине конструкции при одном и том же положении сварочного аппарата. Сварочную зону вглубь перемещают перефокусировкой луча с помощью собирательных электромагнитных катушек, а в поперечном и продольном направлениях — с помощью отклоняющих катушек. Таким образом можно последовательно проверить все внутренние стыки конструкции

Устойчивость оболочковых конструкций

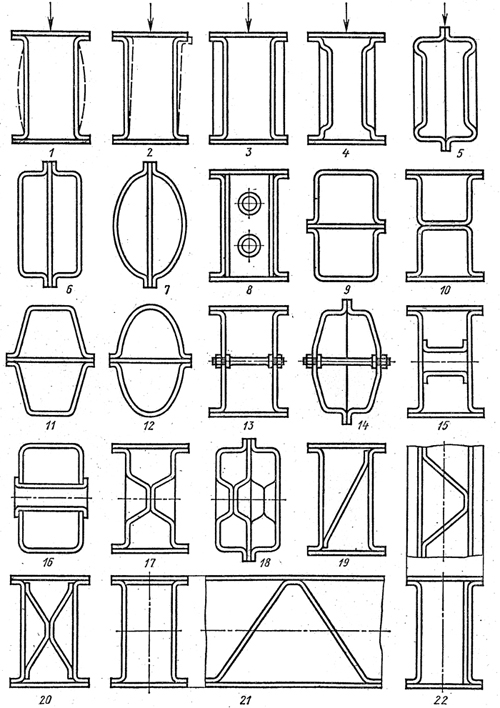

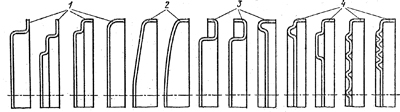

Увеличение габаритных размеров и уменьшение толщины стенок выдвигают на первый план, повышение поперечной жесткости и предотвращение потери устойчивости конструкций. В случае тонкостенных балок закрытого профиля задача состоит в предупреждений прогиба вертикальных стенок 1 и перекоса профиля 2 под действием нагрузок

Прогиб стенок предотвращают введением ребер 3, выбивкой рельефов 4, 5, установкой продольных вертикальных связей 6, 7. Более эффективным является введение поперечных вертикальных 8 и продольных горизонтальных 9 — 12 перегородок, анкерных болтов 13, 14, трубчатых связей 15, 16, соединение стенок пуклевками 17, 18. Общую жесткость профиля увеличивают диагональными связями 19, 20 и косыми перегородками, расположенными змейкой 21, 22

Усиление участков приложения сосредоточенных сил

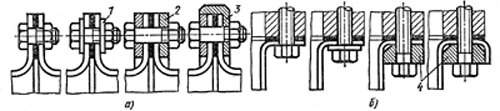

Недостаточная жесткость этих участков может вызвать местную деформацию стенок и сделать конструкцию неработоспособной. Для цилиндрических оболочковых деталей простейшим способом является введение накладок, распределяющих силу на большую поверхность (рис. а). Более эффективно применение поясов жесткости и перегородок (рис. б), вводящих в работу полное сечение детали

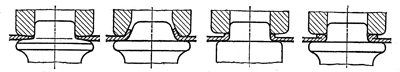

Прогиб тонкостенных деталей 1 на участке расположения крепежных болтов предупреждают установкой шайб 2 большого диаметра, отбортовкой стенки 3, 4, введением усиливающих элементов 5 — 8. Наиболее целесообразный способ — восприятие сил затяжки распорными элементами, например трубчатыми колонками 9, работающими на сжатие

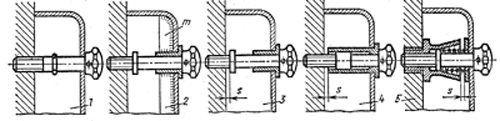

На рисунке показано соединение тонкостенной крышки с корпусной деталью с помощью невыпадающего болта. В исходной конструкции 1 стенка крышки деформируется даже при слабой затяжке. В конструкции 2 слабый участок подкреплен приварными ребрами m.

Другой способ уменьшения прогиба — ограничение затяжки заранее установленным зазором S (конструкции 3—5). В конструкции 5 ограничителю придан конус — ловитель, облегчающий введение нарезного конца болта при установке крышки. Пружина служит для поддержания болта в выпрямленном состоянии при отнятой крышке

Стыки листовых конструкций

Жесткость стыков тонкостенных деталей играет большую роль особенно в тех случаях, когда стыки должны быть герметичными

При фланцевом соединении двух тонкостенных цилиндрических деталей большого диаметра (рис. а) герметичной затяжки на участках между болтами из-за нежесткости фланцев достичь невозможно. Мало помогает уменьшение шага болтов и установка шайб 1 под головки болтов и гайки. Добиться герметичности стыка можно введением накладных 2 или приварных массивных 3 колец. В случае крепления штампованного из листовой стали поддона к корпусной детали (рис. б) герметичную затяжку обеспечивают отбортовкой фланца, введением массивной рамки 4 по контуру фланца, прихваченной к поддону точечной сваркой

Рельефы жесткости

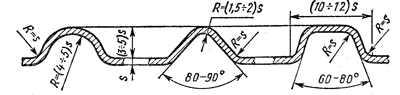

Для увеличения жесткости на стенках выбивают рельефы. При холодном штамповании рельефам рекомендуется придавать высоту не более (3~5) s, где s — толщина материала.

Рельефы большой высоты нужно штамповать в несколько приемов с промежуточным отжигом, что удорожает производство. При горячем штамповании возможно применение рельефов большой высоты и протяженности.

Помимо повышения прочности и жесткости в силу чисто геометрических соотношений (увеличение моментов сопротивления и инерции сечений), рельефы, выбиваемые вхолодную, увеличивают прочность благодаря нагартовке металла

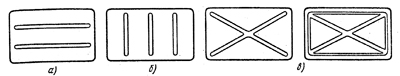

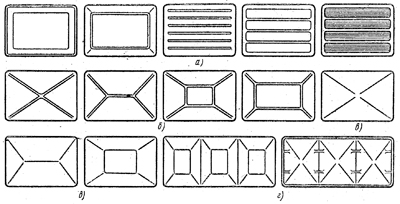

Рельефы жесткости на прямоугольной крышке

Рельефные валики следует располагать вдоль плоскости действия изгибающего момента (рис. а). Обратное расположение (рис. б) не увеличивает жесткости, а напротив делает деталь более податливой. Рельефы должны быть направлены к узлам жесткости системы. Наилучшим расположением валиков для прямоугольных пластин является диагональное (рис. в)

Придание вогнутой формы днищам цилиндрических тонкостенных сосудов увеличивает жесткость, улучшает устойчивость и придает определенность установке сосудов на плоскости. Эффективным способом увеличения жесткости углов перехода от обечайки к днищу являются местные выдавки треугольной формы

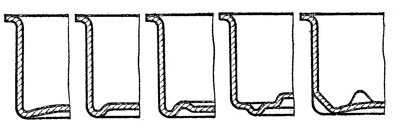

Усиление кромок цилиндрических обечаек производится отбортовкой

Облегчающие отверстия

С целью уменьшения массы в тонкостенных конструкциях часто делают облегчающие отверстия.

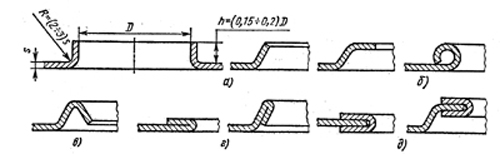

Для увеличения местной жесткости, уменьшения концентрации напряжений и повышения циклической прочности, сниженной воздействием вырубного инструмента, кромки отверстий усиливают отбортовкой (рис. а)> подвивкой кромок (рис б и в), обжимом кромок (рис. г), введением усиливающих накладок (рис. д)

Высоту h при отбортовке вхолодную с одной операции можно принимать h = (0,15 — 0,25) D. Более высокие отбортовки, а также отбортовки с подвивкой требуют нескольких последовательных операций с промежуточным отжигом

Эффективным средством увеличения усталостной прочности материала возле отверстий является двустороннее обжатие кромок по контуру отверстия с помощью чеканов скругленного профиля

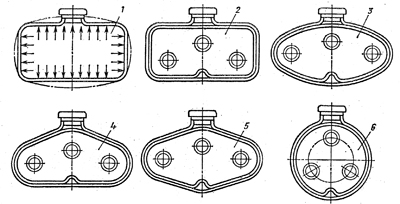

Резервуары

Резервуары 1 прямоугольной формы нетехнологичны, так как под действием давления стенки выпучиваются (штриховая линия). При таких формах обязательно введение поперечных перегородок жесткости 2

Большей жесткостью обладают овальные 3, эллиптические 4, 5 и особенно цилиндрические 6 резервуары. При усилении цилиндрических резервуаров наружными ребрами следует учитывать направление деформации стенок

Напряжения растяжения в сечении по образующим:

где р — внутреннее давление; D — диаметр резервуара; s — толщина стенки.

Напряжения в поперечных сечениях

т. е. в 2 раза меньше, чем по образующим. По этой причине резервуары всегда разрушаются по образующим

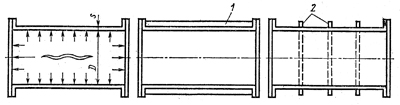

Продольные ребра 1 увеличивают жесткость и прочность резервуара незначительно — в меру своего сопротивления изгибу в продольной плоскости. Выгоднее применять кольцевые ребра 2, работающие на растяжение

Плоские днища 1 при высоких внутренних давлениях неприемлемы. Более жесткими и прочными являются вогнутые днища 2

Однако их деформация под действием давления вызывает распор обечайки и создает в ней дополнительные напряжения изгиба. Кроме того, вогнутые, днища заметно уменьшают рабочий объем резервуара. Выпуклые днища 3 и близкие к ним конические 4, напротив, сдерживают радиальные деформации обечайки

Щитки

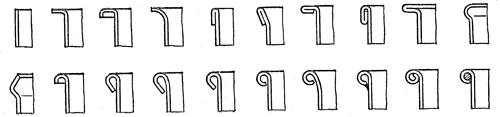

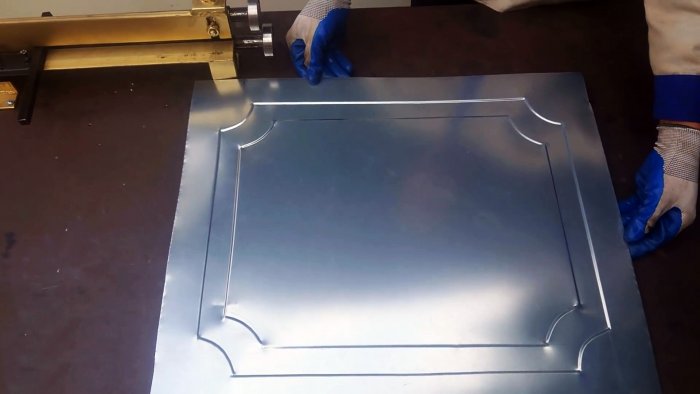

Жесткость крышек, щитков, панелей и подобных им деталей увеличивают приданием коробчатых 1 и выпуклых 2 форм, отбортовкой 3, выбивкой рельефов 4.

На рис. а — показаны формы щитков (в плане) с прямоугольным и диагональным (рис. 6) рисунком рельефа и пирамидальные (рустированные) крышки (рис. в). Выбор формы и рисунка рельефа часто определяется требованиями эстетики, особенно в тех случаях, когда щиток находится на виду. Красивы и достаточно жестки рустированные щитки.

Щитки большой протяженности делят на ряд отсеков (рис. г), каждый из которых усиливают описанными выше приемами. Для увеличения продольной жесткости отсеки связывают между собой рамкой или продольными рельефами

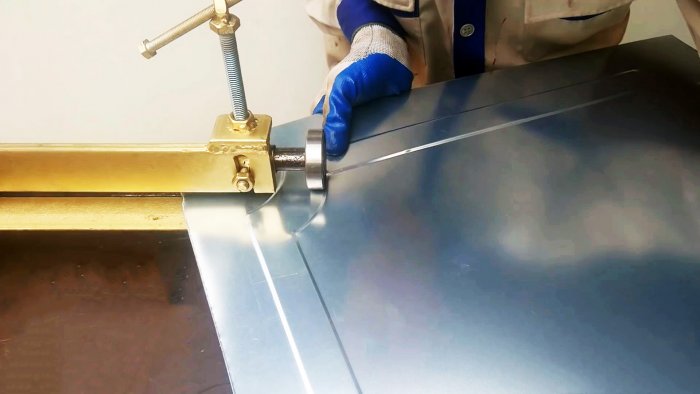

Как сделать станок для создания ребер жесткости на листовом металле

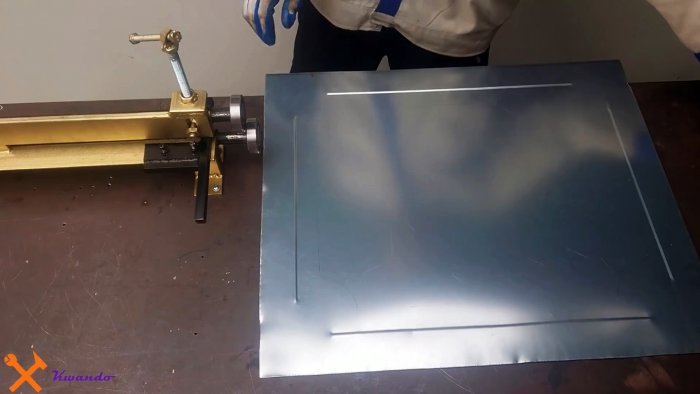

Используя тонкий листовой металл для обшивки, или делая из него декоративные панели, для усиления необходимо выдавливание на его поверхности рельефа, выполняющего роль ребра жесткости. Оно предотвращает продавливание листа при легком нажатии, к тому же сделает его неотличимым от заводского изделия. Такой рельеф можно делать у себя дома, если собрать вальцовочный станок.

Материалы:

- стальной уголок;

- стальная полоса;

- мощные шестерни – 2 шт.;

- подшипники – 2 шт.;

- стальной кругляк;

- стальная труба;

- болты, гайки, шпильки.

Изготовление станка

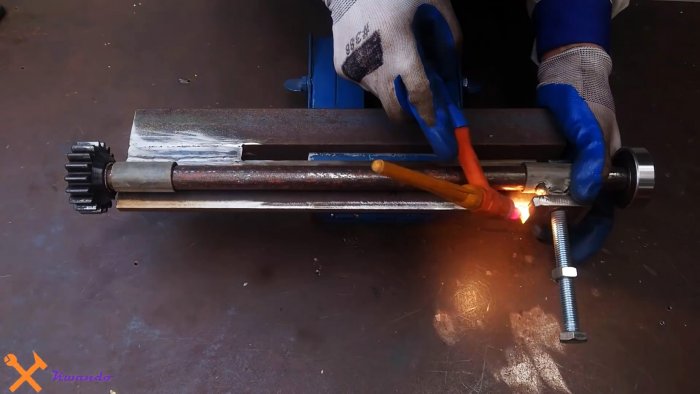

Валы станка изготавливаются из 2-х отрезков кругляка. Один длиной 50 см, а второй должен быть короче на ширину подшипника. Также нужно подготовить 4 заготовки трубки длиной по 5 см. Их внутренний диаметр должен быть на пару миллиметров больше используемого кругляка.

На заготовки из кругляка набивается по подшипнику. Затем на них надеваются по 2 обрезка трубок, после чего устанавливаются шестерни.

Далее сваривается станина. Для этого нужно уложить уголок и полосу, чтобы примерить на них валы.

Элементы станины нужно будет развести и приварить между ними короткую проставку.

Для этого понадобится снять одну трубку с вала напротив паза станины. Снизу к ней приваривается короткий болт, который позволит ее прикручивать к корпусу станка.

Под прямым углом относительно него нужно приварить длинный доработанный болт с гайкой, продетый через массивную пластину. Перед этим к его торцу приваривается болтик поменьше с выгнутой дугой прижимной пластинкой. Длинный болт сваривается с трубкой через эту пластинку, благодаря чему сохраняет подвижность.

Затем трубка устанавливается обратно на вал, и прикручивается к станине через паз коротким болтом. После этого пластина на длинном болте приваривается к полосе корпуса.

Далее нужно приварить 3 трубки на валах к станине. Важно все тщательно отмерить, чтобы шестерни хорошо примыкали друг к другу. Также нужно приварить гайку на длинном болте к пластине. На его головку наваривается удобная рукоятка. После этого вращением механизма регулировки можно менять положение вальцов.

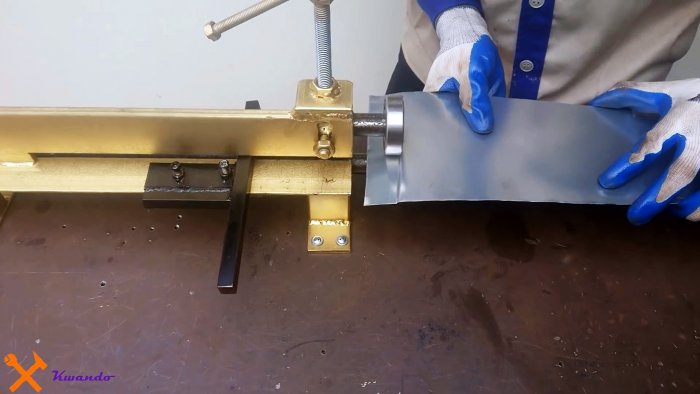

Для удобства работы на станке понадобиться сделать параллельный упор. Он должен скользить по части станины из уголка. Его каретку можно сварить из любого листового металла или полосы. На ней делается 2 отверстия, к которым привариваются гайки. Это позволит фиксировать ее положением вкручиванием болтиков. Перпендикулярно к каретке приваривается сам параллельный упор. Это может быть квадрат, профильная труба или другой ровный металлопрокат.

Для крепления станка нужно сделать 2 Т-образные ножки. Они привариваются к уголку станины. На их подошвах делаются отверстия, чтобы станок можно было прикручивать к столешнице.

Работа на станке заключается в протягивании листового металла между вальцами. Для этого он вставляется до регулируемого параллельного упора. Затем вальцы поджимаются вращением винта, и лист аккуратно протягивается руками в направлении от себя.

Смотрите видео

Листовой профиль с продольными ребрами жесткости

Изобретение относится к прокатному производству, в частности к производству судостроительной стали. Листовой профиль имеет продольные ребра жесткости, расположенные по меньшей мере на одной поверхности листа. Увеличение жесткости листового профиля и улучшение его потребительских свойств обеспечивается за счет того, что ребра жесткости выполнены с поперечным сечением в форме равнобедренной трапеции с углом при большем основании α=45…60°, высотой t=15…18% от толщины листа и шириной меньшего основания b=120…140 мм и расположены с частотой 1 или 2 ребра на 1 м ширины листа. 1 ил., 1 табл.

Изобретение относится к прокатному производству, в частности к производству листовых профилей для судостроения.

Листовые профили изготавливаются на толстолистовых станах путем прокатки за несколько проходов.

Недостатками известного профиля являются его низкие продольная и поперечная жесткости.

Наиболее близким аналогом к предлагаемому изобретению является листовой профиль с продольными ребрами жесткости относительно большой высоты (см. авт. св. СССР №101196, заявл. 09.10.1954).

Недостатком известного профиля является низкая поперечная жесткость, связанная с тем, что высота ребра жесткости существенно превышает толщину листа, что вызывает повышенные напряжения от изгибающих моментов при поперечных нагрузках из-за низкого момента сопротивления листового профиля.

Технической задачей настоящего изобретения является увеличение поперечной жесткости листового профиля с продольными ребрами жесткости.

Поставленная задача решается тем, что в листовом профиле с продольными ребрами жесткости, расположенными как минимум на одной поверхности листа, согласно изобретению ребра жесткости выполнены с поперечным сечением в форме равнобедренной трапеции с углом при большем основании α=45…60°, высотой t=15…18% от толщины листа и шириной меньшего основания b=120…140 мм, расположенных с частотой 1 или 2 ребра на 1 м ширины листа.

Известно использование продольных ребер для повышения продольной жесткости листового профиля (см. авт. св. СССР №101196, заявл. 09.10.1954).

Однако наравне с известным техническим свойством заявляемый отличительный признак, характеризующийся заявляемыми параметрами формы и частотой расположения ребер жесткости на листе, создает новый технический результат, заключающийся в снижении напряжений от изгибающих моментов при воздействии поперечных сил на листовой профиль. Это достигается за счет существенного увеличения момента сопротивления, что приводит к увеличению поперечной жесткости листового профиля.

Кроме этого наличие продольных ребер жесткости листового профиля улучшает его потребительские свойства. Упрощается сварка профиля с различными конструкционными элементами, например, швеллерами, уголками и др.

На основании вышесказанного можно сделать вывод, что заявляемый листовой профиль с продольными ребрами жесткости не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

Сущность изобретения поясняется чертежом, где показана форма поперечного сечения листового профиля с продольными ребрами жесткости.

Листовой профиль 1 содержит продольные ребра жесткости 2, расположенные на одной или двух поверхностях листа. Ребра жесткости выполнены с поперечным сечением в форме равнобедренной трапеции с углом при большем основании α=45…60°, высотой t=15…18% от толщины листа и шириной меньшего основания b=120…140 мм, расположенных с частотой 1 или 2 ребра на 1 м ширины листа.

Если угол α при большем основании трапеции меньше 45°, то при этом увеличивается площадь поперечного сечения ребра жесткости, увеличивается расход металла, а также возрастает вес конструкции.

Если угол α при большем основании трапеции больше 60°, то значительно усложняется процесс прокатки такого профиля и увеличивается вероятность образования трещин на ребре жесткости.

Если высота t продольного ребра меньше 15% от толщины листа h, то продольная жесткость листового профиля уменьшается.

Если высота t продольного ребра больше 18% от толщины листа h, то, с одной стороны, уменьшается поперечная жесткость листового профиля, а с другой - увеличивается расход металла и возрастает вес конструкции.

Если ширина b меньшего основания трапеции меньше 120 мм, то трудно обеспечить сварку швеллеров или уголков с продольными ребрами жесткости листового профиля.

Если ширина b меньшего основания трапеции больше 140 мм, то существенно увеличивается расход металла и возрастает вес конструкции.

Если частота расположения продольных ребер меньше чем 1 на 1 м ширины В листа, то не происходит существенного увеличения продольной жесткости листового профиля.

Если частота расположения продольных ребер больше чем 2 на 1 м ширины В листа, то существенно увеличивается расход металла и возрастает вес конструкции.

Опытную проверку предлагаемого технического решения проводили для листовых профилей с продольными ребрами жесткости из стали A32 с толщиной листа h=10 мм и шириной В=4000 мм на толстолистовом прокатном стане. При этом использовали валки с калибрами. Результаты проверки представлены в таблице.

Таким образом, опытная проверка подтвердила правильность заявляемого технического решения для выполнения поставленной задачи.

Листовой профиль с продольными ребрами жесткости, расположенными по меньшей мере на одной поверхности листа, отличающийся тем, что ребра жесткости имеют поперечное сечение в форме равнобедренной трапеции с углом при большем основании α=45…60°, высотой t=15…18% от толщины листа и шириной меньшего основания b=120…140 мм, при этом расположены с частотой 1 или 2 ребра на 1 м ширины листа.

Изобретение относится к области металлургии, в частности, к пластической деформации металлов, в частности к способам изготовления тонких листов из ( - )-, псевдо- , -титановых сплавов.

Изобретение относится к металлургии и может быть использовано при продольной горячей и холодной прокатке стальных полос на реверсивных и непрерывных станах. .

Изобретение относится к прокатному производству и может быть использовано при прокатке листов на толстолистовом реверсивном стане, содержащем черновую и чистовую прокатные клети.

Изобретение относится к области металлургии и может быть использовано для изготовления зеркальных металлических листов с наивысшей степенью чистоты поверхности. .

Изобретение относится к обработке металлов давлением, а именно к изготовлению методом пакетной прокатки клиновидных заготовок лопаток турбин, а также других типов роторных лопаток или лопастей статора для турбомашин или пропеллеров.

Изобретение относится к прокатному производству, конкретнее, к прокатке толстых листов, и может быть использовано при производстве штрипсов для газонефтепроводных труб на реверсивных станах.

Изобретение относится к обработке металлов давлением, а именно к способам изготовления тонких листов из высокопрочных титановых сплавов методом пакетной прокатки.

Изобретение относится к черной металлургии, а именно к производству слоистой коррозионно-стойкой стали прокаткой. .

Изобретение относится к металлургии и машиностроению, может быть использовано для изготовления металлических материалов (листов, полос и лент) из алюминия с плакировкой другими металлами и сплавами: медью, титаном, корозионно-стойкой сталью, цинком, силумином и др.

Способ штамповки деталей с ребрами жесткости

Изобретение относится к листовой штамповке и может быть использовано в машиностроении для получения точных деталей, имеющих ребра жесткости. Способ штамповки деталей с ребрами жесткости из листовой заготовки включает вырубку заготовки и рельефную формовку ребер жесткости. При этом сначала формуют ребра жесткости в направлении, противоположном требуемому, а затем переформовывают полученные ребра в обратном направлении в соответствии с конструкцией получаемого изделия. Достигается повышение жесткости, геометрической точности, исключение потери устойчивости в виде “хлопунов” детали. 5 ил.

Изобретение относится к листовой штамповке и может быть использовано в машиностроении для получения точных деталей, имеющих ребра жесткости.

Известен способ [1, 2] получения детали путем ее вырубки из исходной листовой заготовки. Недостатком данного способа является малая жесткость детали и, как результат, ее низкая геометрическая точность вследствие проявления анизотропии механических свойств, структурной неоднородности и упругости исходного металла.

Известен также способ [3, 4] получения деталей, имеющих ребра жесткости, обеспечивающий общее повышение жесткости конструкции и геометрической точности формы детали. При этом формование ребер жесткости может осуществляться как совместно с другими операциями штамповки, так и за отдельную операцию.

Недостатками способа являются искажение формы детали, наличие "хлопунов" и низкая жесткость детали вследствие:

- неравномерности деформаций по полю детали;

- проявления анизотропии исходных свойств материала;

- низкой несущей способности ребра.

Задачей изобретения является повышение качества деталей, получаемых методами холодной листовой штамповки.

Техническим результатом изобретения является повышение жесткости, геометрической точности, исключение потери устойчивости в виде "хлопунов" детали.

На фиг.1-3 показаны схемы получения ребра жесткости, где 1 - пуансон, 2 - заготовка (полуфабрикат), 3 - матрица, 4 - прижим. На фиг.1 представлена предварительная формовка ребра жесткости в направлении, противоположном требуемому конструкцией детали (переход I). На фиг.2 показана переформовка ребра жесткости (без прижима периферийной зоны) в обратном направлении в соответствии с конструкцией получаемого изделия (переход II). На фиг.3 показана переформовка ребра жесткости (с прижимом периферийной зоны) в обратном направлении в соответствии с конструкцией получаемого изделия (переход II). На фиг.4 и 5 показана схема изготовления детали "Диск опорный" за счет предварительной формовки (переход I) и дальнейшей реверсивной переформовки ребра жесткости (переход II), где 1 - верхняя часть штампа, 2 - заготовка, 3 - нижняя часть штампа, 4 - фиксатор.

Для достижения названного технического результата в предлагаемом способе штамповки сначала в вырубленной заготовке формуется ребро, которое затем на последующей операции реверсивно переформовывается в ребро на обратной стороне детали в соответствии с заданной конструкцией детали (фиг.1-3). За счет переформования ребра металл интенсивно упрочняется в зоне деформирования, вследствие чего повышается напряжение течения металла в зоне ребра, что приводит к увеличению несущей способности ребра и в целом всей детали.

Реализация способа показана на примере изготовления детали "Диск опорный" автомобиля "ГАЗель" ГАЗ-32214.

Деталь изготавливается из стального листа марки 10. Согласно предлагаемому способу из полосы размерами 2×285×1150 мм вырубают полуфабрикат ⊘280 мм с центральным отверстием ⊘49 мм. Далее на последующей операции заготовку фиксируют по отверстию ⊘49 мм и затем формуют кольцевое ребро жесткости шириной 13 мм и высотой 3 мм (фиг.4). После этого полуфабрикат переворачивают на 180° и кольцевое ребро переформовывают в обратную сторону (фиг.5) в соответствии с конструкцией поучаемого изделия.

В результате внедрения описанного способа при изготовлении детали "Диск опорный" автомобиля ГАЗ-32214 исключено искажение плоскости детали и обеспечено ее функционирование в составе высокоточного подшипникового узла.

В ряде случаев способ может быть реализован для деталей с симметричными ребрами без изготовления новых потоков штампов аналогично вышеописанному. При реализации данного способа для деталей с несимметричными ребрами жесткости (например, спинки и основания сиденья, передок задка, распорка задка и т.д.) в потоках штампов предусматривают на одной из операций предварительную формовку ребра жесткости в направлении, противоположном требуемому, а на одной из последующих операций (в основном в совмещении с получением других конструктивных элементов) проводят окончательную реверсивную переформовку ребра в соответствии с требуемой геометрической формой изделия.

При изготовлении широкого ряда штампованных деталей различных типов, по сравнению с известным, предлагаемый способ позволяет повысить жесткость, геометрическую точность, исключить потерю устойчивости в виде "хлопунов", т.е. повысить качество получаемого изделия.

1. Мещерин В.Т. Листовая штамповка. Атлас схем. Учебное пособие для вузов. Изд. 3-е, испр. и доп. М., "Машиностроение", 1975. - 227 с., с ил., с.8.

2. Кухтаров В.И. Холодная штамповка. М., Машгиз, 1962. - 402 с. с ил., с.44.

3. Романовский В.П. Справочник по холодной штамповке. М., Машиностроение, 1979. – 520 с., с.215.

4. Малов А.Н. Технология холодной штамповки. М., "Машиностроение", 1969. - 568 с., с.297.

Способ штамповки деталей с ребрами жесткости из листовой заготовки, включающий вырубку заготовки и рельефную формовку ребер жесткости, отличающийся тем, что сначала формуют ребра жесткости в направлении, противоположном требуемому, а затем переформовывают полученные ребра в обратном направлении в соответствии с конструкцией получаемого изделия.

Изобретение относится к обработке металлов давлением, в частности к формообразованию крупногабаритных деталей из листовых материалов, например кузовных панелей автомобиля.

Изобретение относится к области обработки давлением и предназначено для использования при разработке технологии формообразования эластичной средой по жесткой матрице деталей сферообразных, конусообразных и других форм листовых деталей без утонения стенки.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых листовых деталей тороидальной формы. .

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке кузовных деталей сложной формы, и может быть использовано при изготовлении деталей автомобилей, тракторов, бытовой техники и т.п.

Изобретение относится к обработке металла давлением в частности к листовой штамповке, и может быть использовано для изготовления изделий выпукло-вогнутой формы. .

Изобретение относится к технологическим процессам и оснастке для изготовления вытяжкой корпусных изделий из плоских тонколистовых металлических заготовок

Изобретение относится к изготовлению металлических чаш. Осуществляют операцию растяжения, включающую захват чаши, имеющей боковую стенку и выполненное с ней за одно целое основание, при этом чаша сформирована из металлического листа. Затем зажимают кольцевую область одного или обоих из боковой стенки и основания для образования замкнутого участка, включающего в себя все или часть основания, и деформируют по меньшей мере участок той части основания, которая лежит в пределах замкнутого участка, для увеличения площади поверхности и уменьшения толщины основания. Кольцевое зажатие предназначено для ограничения или предотвращения потока металла из зажатой области в замкнутый участок в ходе этой операции растяжения. Далее осуществляют операцию вытяжки, включающую вытяжку чаши для вытягивания и перемещения материала наружу от растянутого и утонченного основания. Операция вытяжки предназначена для натяжения и перемещения материала растянутого и утонченного основания в боковую стенку, обеспечивая достижение посредством этого экономичного облегчения чаши. В результате обеспечивается уменьшение толщины основания чаши относительно входного размера материала. 2 н. и 13 з.п. ф-лы, 20 ил., 1 табл.

Изобретение относится к области обработки металлов давлением, в частности к способу инкрементного формования детали. Осуществляют инкрементное формование первой выпуклой монотонной охватывающей поверхности в первом направлении, а затем инкрементное формование второй вогнутой монотонной охватывающей поверхности во втором направлении, противоположном первому. При этом для формования используют два подвижных инструмента, которые передвигают вдоль различных осей по двум противоположным поверхностям детали. При этом вторая поверхность сформирована полностью в пределах первой поверхности. Исключается необходимость переворачивания заготовки для получения сложного рельефа поверхности. 8 з.п. ф-лы, 6 ил.

Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления автомобильных кузовных деталей типа рамки переменного сечения с отверстием или отверстиями в центральной зоне. Формируют исходную заготовку с технологическим отверстием в ее центральной зоне. Зажимают периферийную и центральную зоны заготовки и последующее формообразование детали с торможением заготовки тормозными элементами в зоне зажима. При этом зажим периферийной зоны заготовки осуществляют тормозными элементами, препятствующими перемещению металла из зоны зажима в полость матрицы. Формообразование детали первоначально осуществляют за счет растяжения и перемещения металла из центральной зоны заготовки без зажима тормозными элементами центральной зоны исходной заготовки. Дальнейшее формообразование осуществляют за счет растяжения и перемещения металла центральной зоны заготовки с торможением путем зажима указанной центральной зоны тормозными элементами в виде перетяжных ребер переменной высоты и сечения, которые устанавливают на матрице эквидистантно внутреннему контуру детали. Повышается качество деталей за счет более равномерного растяжения металла по всей поверхности детали, что обусловлено взаимодействием заготовки с ребрами переменной высоты и сечения. 2 н.п. ф-лы, 12 ил.

Изобретение относится к области обработки металлов давлением, а именно к листовой штамповке, и может быть использовано для изготовления автомобильных кузовных деталей сложной формы. Заготовку устанавливают на прижимную поверхность матрицы, зажимают периферийную зону заготовки тормозными порогами. Дальнейшее формообразование вытяжного перехода осуществляют посредством внедрения формообразующего пуансона в центральную зону заготовки с торможением течения металла тормозными элементами штампа. При этом центральная зона в процессе зажима периферийной зоны заготовки становится выпуклой и приобретает дополнительный набор металла, используемый для формообразования вытяжного перехода, с равномерным растяжением металла. Дополнительный набор металла в центральной зоне заготовки образуется за счет перемещения части металла из периферийной зоны в момент зажима заготовки тормозным порогом. Повышается прочность и жесткость штампуемых деталей, улучшается качество их лицевой поверхности. 1 з.п. ф-лы, 26 ил.

Читайте также: