Изготовление шаблонов из металла

Обновлено: 19.09.2024

Для изготовления сборочных деталей из стального проката необходимо на его поверхность нанести места обработки — линии контура детали, центры отверстий, линии гибов. Процесс вычерчивания мест обработки на поверхности металла и шаблонов называется разметкой.

Для изготовления одинаковых деталей пользуются шаблоном, который представляет собой деталь в натуральную величину, изготовленную из картона, фанеры, жести, рубероида, толя, дерева. Процесс переноса контуров детали, центров отверстий, вырезов с помощью шаблона на металлопрокат называется наметкой.

На современных заводах мощностью 70—190 тыс. т металлоконструкций в последние годы значительно уменьшились объемы разметочных и наметочных работ. Сокращение объемов работ по наметке, а также по разметке достигается за счет резки профильной стали по упорам и устройствам для отмеривания длин, резки листовой стали на механизированных тележках или автоматизированными газорезательными машинами, газовой резки криволинейных и фигурных деталей на газорезательных машинах, оснащенных фотокопировальными устройствами или магнитными копирующими устройствами, за счет изготовления мелких листовых деталей холодной штамповкой на прессах, применения агрегатов и установок по резке, проколке и сверлению отверстий по заданной программе, предусматривающей автоматический отмер необходимых размеров (поточные линии «Болтон энд Поул», установки «Серюк» и «Вернье»).

Шаблоны различают по видам применяемых для их изготовления материалов (толстолистовая сталь, дерево, фанера, картон, рубероид или толь, листовая сталь толщиной 0,4—1,75 мм), по размерам и форме деталей (мелкие, большие листовые, линейные, фасонные), по видам технологических операций (наметка, сверление, кислородная резка, холодная и горячая гибка, вальцовка, сборочные работы и т.д.).

Шаблоны из листовой стали, изготовляемые из того же металла, что и деталь, называются натуральными. Натуральные шаблоны предназначаются для пакетного сверления отверстий без наметки в фасонках массой не более 20 кг. Во избежание разработки отверстий натуральный шаблон рекомендуется использовать не более пяти раз. При сверлении большего количества деталей следует использовать в качестве шаблонов детали, просверленные в первых пакетах. Использованные шаблоны в этом случае применяются как обычные детали.

Разметку натуральных шаблонов для клепаных конструкций начинают с построения осевых линий из центра пересечения осей. После разметки центров отверстий вычерчивают контур детали, для чего из центров крайних отверстий проводят окружности радиусом, равным обрезу. Контурные линии шаблона вычерчивают по линейке, которую прикладывают по касательной к окружности, обрезов.

Контурные линии листовых деталей наносят чертилкой и по ним набивают керны глубиной 2—3 мм через 200—300 мм, что обеспечивает контроль за качеством резки деталей. Правильность резки деталей должна подтверждаться кернами, разрезанными пополам.

Шаблоны деревянные реечные и рамочные изготовляют из высушенных деревянных реек шириной 50—75 мм и толщиной 20—25 мм с небольшим количеством сучков.

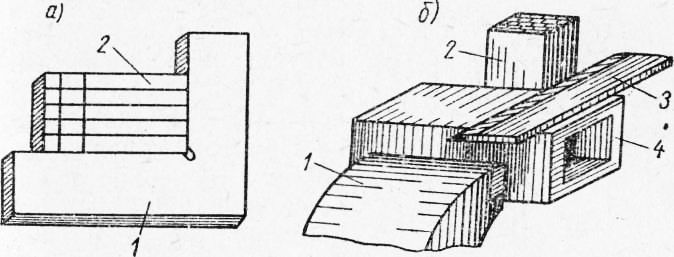

Для наметки крупных листовых деталей площадью более 0,5 м 2 и массой более 20 кг с прямолинейными контурами применяют рамочные шаблоны 1 из деревянных реек (рис. 24). Наружные кромки реек шаблонов, по которым производится наметка, должны быть тщательно простроганы. Для наметки деталей длиной свыше 1000 мм из уголков, двутавров и швеллеров применяют реечные шаблоны 2, на которые карандашом наносят обрезы, центры отверстий, вырезов.

При наметке рейку укладывают рядом с деталью и с помощью угольника переносят размеры с реечного шаблона на деталь. Для использования реечных шаблонов для наметки нескольких деталей риски и знаки на рейки наносят цветными карандашами. Реечные и рамочные шаблоны в настоящее время применяются только на мелких заводах и в мастерских, не имеющих оборудования для безразметной резки и образования отверстий.

Для изготовления сборочной детали на поверхность металла наносят контур детали, центры отверстий, линии гибов.

Процесс вычерчивания детали в натуральную величину на поверхности металла называется разметкой. Центры отверстий делают на линиях (рисках), нанесенных на поверхность металла чертилкой. Чертилки изготавливают из стальной проволоки диаметром 5…7 мм. Рабочую часть чертилки (острие) выполняют из победита или другого сверхтвердого сплава.

Процесс переноса контуров детали, центров отверстий, вырезов с помощью шаблона на металлопрокат называется наметкой.

Для изготовления одинаковых деталей пользуются шаблоном. Он представляет собой деталь в натуральную величину, изготовленную из картона, фанеры, жести, рубероида, дерева. Для наметки детали шаблон накладывают на поверхность металла, прочерчивают чертилкой или мелом по периметру шаблона линии контура детали, набивают кернером центры отверстий.

Шаблоны изготовляют в разметочной мастерской, которая входит в состав цеха обработки.

Разметочная мастерская включает производственное помещение, склад материалов, склад шаблонов, конторку начальника мастерской, раздевалку. Площадь основного производственного помещения определяется из расчета 16…20 м2 на каждого разметчика. Помещение должно иметь отопление, обеспечивающее температуру 16…18 °С, а также хорошее естественное и искусственное освещение.

Для изготовления деревянных шаблонов в мастерской устанавливают фуговальный станок, циркульную и ленточную пилы. Так как работа деревообрабатывающих станков сопровождается шумом, то они должны быть изолированы от основного производственного помещения, в противном случае деревянные шаблоны заготавливают в отдельной столярной мастерской.

Для резки картона, фанеры и жести в производственном помещении устанавливают ножницы; для образования отверстий в шаблонах — дыропробивной пресс; для заточки инструмента — нажда-ный точильный станок.

Основное обрудование мастерской — разметочные столы, на которых изготовляют шаблоны, а также размещают чертежи к инструменты: стальной нож и ножницы для резки картона, рубероида и толя; ножницы для резки кровельного железа; пилу для резки деревянных реек; молотки массой 200.. .600 г; отвесы и стальные струны диаметром 0,5.. .1 мм; графитные и цветные карандаши для вычерчивания и маркировки шаблонов; шнуры для нанесения меловых линий на поверхность металла.

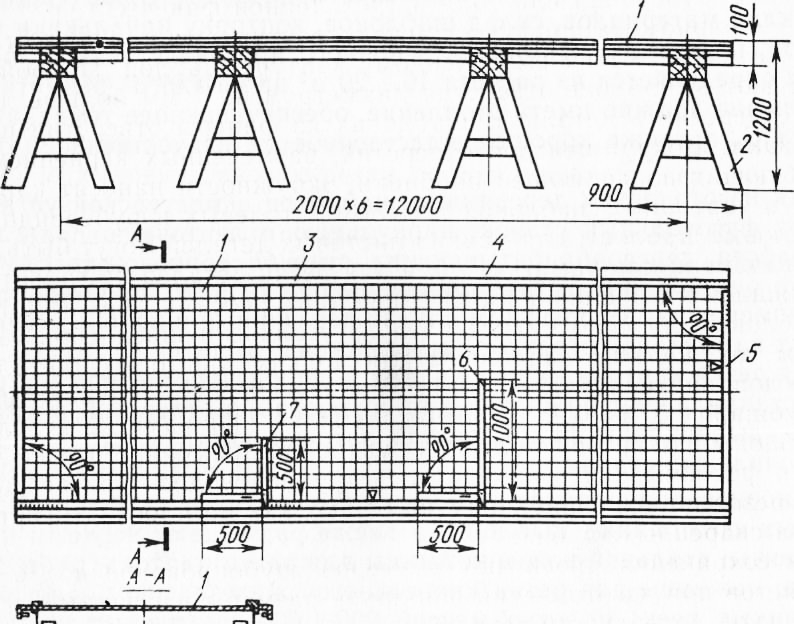

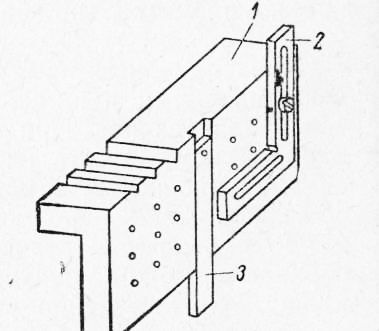

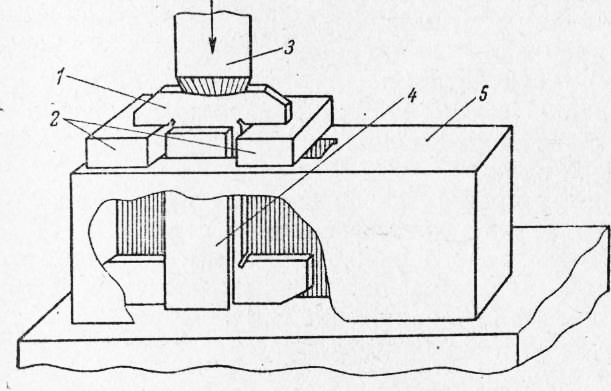

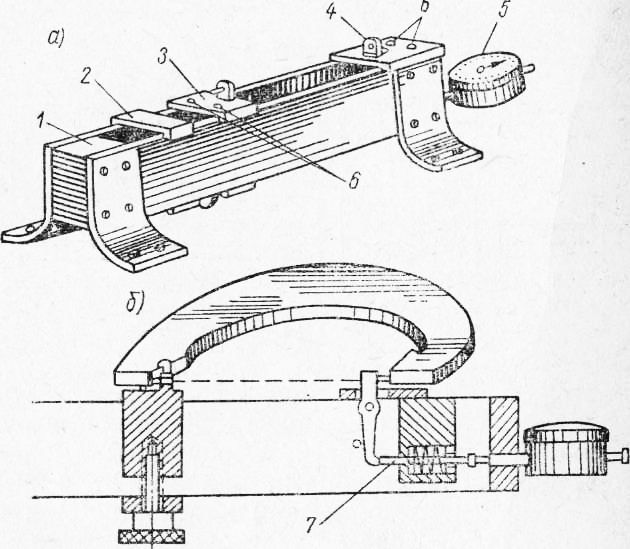

Разметочный стол может быть обрудован на одно или два рабочих места. Поверхность стола представляет собой стальной лист 1 толщиной 12…16 мм, шириной 1800.. .2000 мм, который уложен на деревянные козелки 2 высотой 1200 мм, установленные через 2000 мм. На поверхности стального листа нанесена координатная сетка с размерами сторон квадрата 100 мм.

В разметочных мастерских изготовляют шаблоны, которые различают по видам применяемых материалов (толстолистовая сталь, дерево, фанера, картон, рубероид или толь, листовая сталь толщиной 0,4…1,75 мм), по размерам и форме деталей (мелкие, большие, листовые, линейные, фасонные), по видам технологических операций (наметка, сверление, кислородная резка, холодная и горячая гибка, вальцовка,сборочные работы).

Шаблоны из листовой стали, изготовляемые из того же металла, что и деталь, называют натуральными. Натуральные шаблоны предназначаются для пакетного сверления отверстий без наметки в фа-сонках массой не более 20 кг. Во избежание разработки отверстий натуральный шаблон рекомендуется использовать не более 5 раз. При сверлении большего количества деталей следует использовать в качестве шаблонов детали, просверленные в первых пакетах. Шаблоны в этом случае могут служить как обычные детали.

Рис. 1. Разметочный стол на два рабочих места: 1 — стальной лист, 2 — козелки, 3, 5 — продольный и поперечный уголки, 4 — деревянная планка, 6, 7 — угольники

Контурные линии листовых деталей наносят чертилкой и по ним набивают керны глубиной 2 … 3 мм через 200…300 мм, что обеспечивает контроль за качеством резки деталей.

Реечные шаблоны из дерева служат для наметки деталей длиной больше 1000 мм из уголков, швеллеров и двутавровых балок. На шаблонах карандашом наносят обрезы, центры отверстий, вырезы и т. д. При наметке рейку укладывают рядом с деталью и с помощью угольника переносят размеры с реечного шаблона на детали. Для наметки нескольких деталей риски и знаки на рейки наносят разными цветными карандашами.

Шаблоны из картона, толя, рубероида и фанеры служат для наметки мелких листовых деталей площадью не больше 0,5… 1 м2, массой до 20… 30 кг и деталей длиной до 1000 … 1500 мм из уголков и швеллеров. Шаблоны изготовляют из плотного картона толщиной 1,5…3 мм, рубероида или толя и трехслойной фанеры.

На выбранном материале размечают контур детали и центры отверстий и вырезают по вычерченному контуру шаблон. Пробойником делают в шаблоне отверстия диаметром на 1 мм больше диаметра отверстий в детали. В шаблонах из фанеры отверстия просверливают. Вокруг центров отверстия, размеченных кернением и не требующих последующей пробивки, окружности наносят карандашом в картонных шаблонах и мелом в толевых и рубероидных.

Листовые шаблоны для мелких листовых деталей могут быть использованы как для наметки, так и для резки деталей на гильотинных ножницах и продавливания отверстий прессами без наметки.

Шаблоны для коротких деталей из уголков и швеллеров изготовляют так же, как и шаблоны для мелких листовых деталей. Только дополнительно по граням уголков и швеллеров делают надрез глубиной 0,5 мм для перегиба шаблона при наметке деталей.

Шаблоны из картона, толя или рубероида применяют также для наметки фасонных листовых деталей трубопроводов (разверток). Линии резов по этим шаблонам намечают как на плоских листах, так и на сваренных трубах.

Для сохранения проектных размеров трубопроводов после изгиба листов при изготовлении шаблонов размеры рассчитывают по нейтральной поверхности деталей.

Комбинированные шаблоны предназначены для наметки длинных деталей из уголков, швеллеров, двутавровых балок и универсальной листовой стали при групповом расположении отверстий. Комбинированные шаблоны состоят из деревянных реек и планок с отверстиями. Планки делают из фанеры и жести.

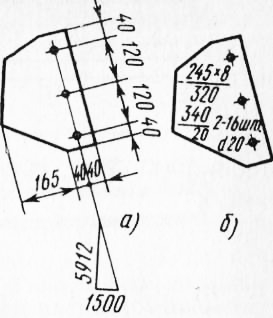

Рис. 3. Шаблон для контроля гнутых деталей: а — смалковки, б — размалковкн. в — поперечного сечения гнутых профилей

Шаблоны для контроля гнутых деталей предназначены для проверки гнутых цилиндрических и конических поверхностей, смалкованных и размалкованных уголков, холодногнутых элементов, а также для наметки отверстий в гнутых деталях после их гибки. Шаблон для проверки углов смалковки и размалковки, а также правильности поперечного сечения холодногнутых элементов изготовляют из тонколистовой стали, шаблоны для контроля цилиндрических поверхностей — из досок длиной по дуге не менее 1,5 м.

Готовые картонные и деревянные шаблоны маркируют химическим карандашом, металлические — чертилкой или масляной краской. Маркировка включает номера заказа и чертежа, обозначение сборочной марки детали, размер и количество деталей, диаметр и количество отверстий. Шаблон может быть выдан в работу только после того, как на нем распишется исполнитель разметки и бригадир разметчиков (контролер).

Маркировку деталей и полуфабриката наносят кистью без трафарета белилами или карандашом. Марку стали и номер плавки (если требует чертеж) выбивают буквенно-цифровыми клеймами, обводят белилами и также ставят клеймо разметчика. Правильность нанесения маркировки удостоверяется клеймом работников ОТК .

Профильные шаблоны изготовляют ручным или механизированным способом. В первом случае почти все операции, начиная от заготовительных и кончая доводкой, выполняет высококвалифицированный слесарь-инструментальщик. Этот способ находит применение при единичном изготовлении шаблонов.

Изготовление профильных шаблонов. Типовой технологический процесс выполнения профильных шаблонов ручным способом состоит из следующих операций: вырезки штучной заготовки; правки заготовок; шлифования боковых плоскостей; обработки двух базовых поверхностей шаблона под углом 90°; разметки, сборки заготовок в пачки; обработки профиля по разметке; опиливания по профилю с образованием пазов в местах сопряжения отдельных элементов профиля; термической обработки отдельных заготовок; окоича-тельного шлифования боковых поверхностей; сборки заготовок в пачке; шлифования всех элементов рабочего профиля; доводки всех элементов рабочего профиля; разборки пачки, притупления острых кромок и маркировки.

Как и при изготовлении скоб, одной из ответственных операций является опиливание профиля шаблона. Особенно трудоемок процесс опиливания криволинейных поверхностей.

Наиболее простым и рациональным способом опиливания криволинейных поверхностей является обработка по копиру или по готовой детали. Однако этот способ пригоден только при изготовлении большого количества подобных шаблонов. Широко распространено опиливание по разметке, но оно малопроизводительно и неточно.

Криволинейные выпуклые поверхности обрабатывают плоскими напильниками как вдоль поверхности, так и поперек нее. При опиливании вдоль поверхности напильником делают качательные движения в вертикальной плоскости, а при опиливании поперек поверхности напильник перемещают горизонтально и одновременно поворачивают вокруг своей оси. Выпуклую поверхность можно получить путем запиливания ряда площадок. Постепенно увеличивая их число, получают криволинейную поверхность.

Вогнутые криволинейные поверхности обрабатывают круглыми и полукруглыми напильниками. Чтобы на вогнутой поверхности не образовалось огранки, напильнику помимо гбризонтального движения вперед придают еще и боковое движение. По мере обработки деталь перезажимают в тисках, чтобы опиливаемый участок всегда был под напильником, а не сбоку.

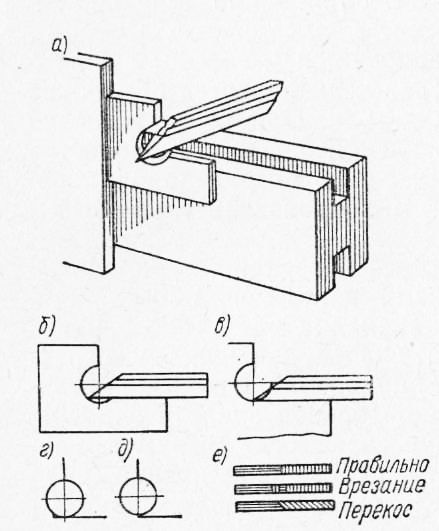

При обработке криволинейных поверхностей наиболее сложным является получение плавного перехода от кривой к прямой и от дуги к дуге. Рассмотрим процесс опиливания шаблона, в котором дуга окружности сопрягается с прямой (рис. 2).

Вначале обрабатывают криволинейную поверхность с наведением на ней продольных штрихов, а затем — прямолинейную. Для этого шаблоны устанавливают в приспособлении таким образом, чтобы низшая точка криволинейной поверхности находилась в одной плоскости с направляющей поверхностью. Установку контролируют лекальной линейкой (рис. 2,а). Место, где должно произойти касание дуги прямой, нужно отметить. Опиливая прямолинейный участок (поперечными движениями), необходимо добиться такого положения, когда просвет между дугой и прямой окончательно исчезнет (рис. 2,б и в). При правильной обработке в месте их соприкосновения будет видна четкая граница между продольными штрихами на криволинейной поверхности и поперечными — на прямолинейной (рис. 2, е).

Наиболее часто встречающимися ошибками при опиливании являются: занижение прямой (рис. 2, д), врезание в дуговой участок (рис. 2,г), перекосы, когда штрихи сходятся наклонно (рис. 2,е).

Точные криволинейные поверхности обрабатывают путем опиливания профиля по отдельным элементам. Геометрическую форму и расположение этих элементов контролируют универсальными инструментами.

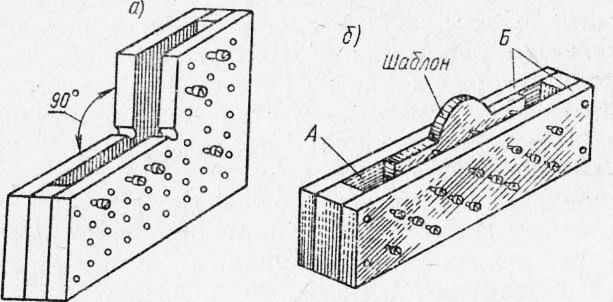

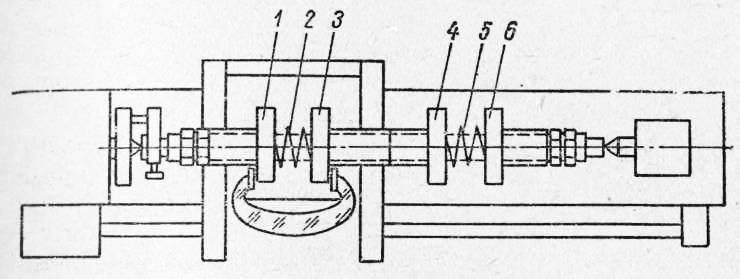

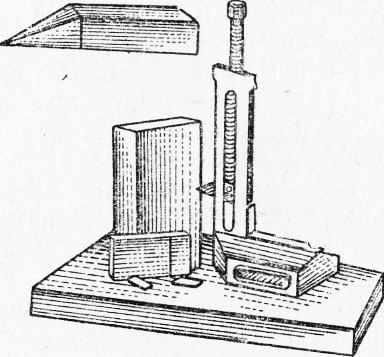

Сложные и точные профили шаблонов опиливают в приспособлениях, обеспечивающих точную установку обрабатываемой детали под различными углами к опиливаемой поверхности. Одно из таких приспособлений показано на рис. 3.

В корпусе приспособления имеется вертикальный паз со сквозной прорезью, в котором перемещается планка, закрепляемая с задней стороны винтом. В верхней части планки есть отверстие, куда вставляется цилиндрический калибр. К плоскости корпуса с большим количеством резьбовых отверстий крепится угольник с пазами, что позволяет регулировать его установку и выверку относительно верхней плоскости корпуса.

При опиливании шаблонов, имеющих участки в виде дуг полуокружностей, планку устанавливают по блоку мерительных плиток в положение, при котором центр ее отверстия будет находиться от верхней плоскости корпуса приспособления на расстоянии, равном радиусу обрабатываемого участка. Затем шаблон технологическим отверстием надевают на калибр, вставленный в планку, и, поворачивая его вокруг оси, обрабатывают дугу полуокружности его рабочей части.

Угольник служит для припиливания прямолинейных и наклонных участков шаблонов и контршаблонов. Его устанавливают с помощью концевых мер длины или по угломеру под определенным углом к опиливаемой плоскости. Шаблон ставят на опорные поверхности угольника, прижимают к плоскости корпуса приспособления и в таком положении обрабатывают.

Для удобства опиливания вогнутых полуокружностей на верхней плоскости приспособления имеются два (или более) призматических паза, расположенных строго перпендикулярно вертикальной опорной плоскости корпуса. Направленный по призматическому пазу круглый напильник в процессе опиливания удаляет с обрабатываемого участка шаблона часть металла, образуя в нем радиусное углубление, расположенное под углом 90° к его плоскости и торцам.

Кроме уголбника к корпусу приспособления можно прикрепить синусную и опорную линейки и другие инструменты, способствующие более точной установке и выверке обрабатываемых деталей.

При опиливании плоскостей, расположенных под прямым углом, большую плоскость выбирают в качестве базовой, опиливают ее начисто, а уже затем подгоняют к базовой вторую плоскость. Опиливание второй плоскости контролируют угольником, который прикладывают к базовой плоскости.

При обработке внутренних углов сначала опиливают наружные поверхности, которые будут базами при разметке внутреннего угла и при контроле в процессе обработки.

При опиливании внутренних прямых углов шаблона применяют угловые рамочные наметки, а при опиливании и доводке прямолинейных плоскостей — рамочные наметки с зажимными винтами. Плоскости Л и £ наметки должны быть тщательно обработаны под прямым углом. Шаблон устанавливают в наметку и прижимают винтами к плоскости А так, чтобы его разметочная риска строго совпадала с рабочей кромкой наметки. Затем наметку закрепляют в тисках и опиливают шаблон.

Ответственной операцией при изготовлении шаблонов является припасовка — взаимная пригонка друг к другу ряда поверхностей, сопрягающихся без зазора при любых перекантовках (положениях). Припасовку широко применяют при обработке профильного шаблона, так как к нему всегда делают контршаблон.

Шаблон является проверочным инструментом, с помощью которого по методу световой щели контролируют профиль детали, а контршаблон необходим для проверки шаблона, который в процессе контроля большого количества деталей изнашивается. Профили шаблона и контршаблона должны точно совпадать при любых положениях.

В зависимости от конфигурации профиля шаблона слесарь-инструментальщик сам решает, что изготовлять вначале — шаблон или контршаблон. В тех случаях, когда профиль шаблона легко измерить универсальным инструментом, вначале делают шаблон, а по нему припасовывают контршаблон. При изготовлении радиусного шаблона легче сначала сделать контршаблон, а по нему припасовать шаблон.

При сложном профиле шаблон и контршаблон изготовляют с помощью выработок, являющихся более простыми по форме шаблонами, которые можно измерить универсальным инструментом. Обычно сначала делают выработки, а потом профильные шаблоны, причем количество выработок зависит от точности и сложности профиля шаблона.

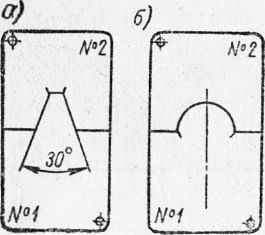

Изготовление резьбовых шаблонов. При заточке и установке резца на токарном станке и контроле резьбы широко используются резьбовые шаблоны (рис. 6, а). К ним предъявляются следующие требования: длинные боковые поверхности шаблона должны быть параллельны в пределах 0,01…0,02 мм; угол а должен быть расположен симметрично относительно боковых поверхностей; осевые линии углов аг и аз должны быть перпендикулярны, а осевая линия угла cti — параллельна боковым поверхностям.

Как видим, изготовить резьбовой шаблон с помощью универсальных измерительных инструментов невозможно. Например, наружный угол шаблона а можно было бы сделать по угломеру, но при этом нет гарантии, что осевая линия угла будет параллельна боковым поверхностям шаблона. Следовательно, резьбовой шаблон необходимо изготовлять по выработкам.

Предварительные операции выполняются по обычной схеме технологического процесса, а окончательные (опиливание до термической обработки и доводка после нее) — по выработкам.

Для изготовления резьбового шаблона требуются три выработки. Выработка предназначена для пригонки внутренних углов аг и аз так, чтобы их осевые линии были перпендикулярны боковым поверхностям шаблона. По выработке сначала обрабатывают одну сторону угла, а затем другую. Наружный угол а шаблона пригоняют от боковых поверхностей по выработке. Для симметричного расположения угла а, относительно боковых поверхностей шаблона надо пригнать его по выработке 3 сначала от одной поверхности, а затем от другой. Такая обработка (пригонка) называется контровкой угла относительно боковых поверхностей шаблона.

Так как выработки трудно изготовить с помощью универсального инструмента, их делают по контрвыработкам. Выработки и контрвыработки выполняют сырыми или термически обработанными, в зависимости от количества шаблонов.

С помощью выработок шаблоны изготовляют как до термической обработки, так и после нее. После термической обработки шаблоны пригоняют по новым выработкам.

В тех случаях, когда шаблоны имеют сложный профиль невысокой точности, их изготовляют по вычерченному профилю. На чистом листе цинка или нержавеющей стали вычерчивают профиль шаблона согласно чертежу. На заготовке шаблона профиль размечают и затем фрезеруют, оставляя припуск на дальнейшую слесарную обработку. Вначале слесарь опиливает те участки шаблона, которые можно легко измерить универсальным инструментом, а затем — остальные, пригоняя их по профилю к вычерченному на цинковом листе. Пригонку производят до тех пор, пока профиль шаблона не сойдется с вычерченным.

Этот способ получения профильных шаблонов прост и дешев, так как не требуется выработок, однако точность обработки при этом не выше ±0,07 мм.

Механизированные способы изготовления профильных шаблонов. Среди таких способов самым распространенным является шлифование на прецизионных плоскошлифовальных станках с применением лекальных тисков, синусных линеек, магнитных призм и других приспособлений. Профильное шлифование обеспечивает высокую производительность труда и относительно высокую точность обработки. Например, при чистовом шлифовании можно получить линейные размеры с точностью до ±0,01 мм, а угловые — в пределах ±30”… ±2’ с высотой микронеровностей 0,000 5—0,001 мм.

При обработке шаблонов средней точности шлифование профиля является окончательной операцией, а при изготовлении шаблонов более высокой точности шлифование предшествует доводке. Так как после шлифования на доводку рабочих поверхностей остается равномерный припуск 0,01—0,02 мм, трудоемкость ее снижается.

Наиболее широко применяются плоскошлифовальные станки с горизонтальным шпинделем и магнитной плитой, которая служит для закрепления деталей. Шлифование базовых поверхностей шаблонов, а также прямолинейных участков профиля производят с помощью лекальных тисков, наклонных участков профиля, расположенных под различными углами к базовым поверхностям, с помощью магнитных призм, а угловых шаблонов — с помощью синусного кубика.

Обработка радиусных поверхностей шаблонов, а также выпуклых и вогнутых Цилиндрических поверхностен осуществляется профилированным кругом.

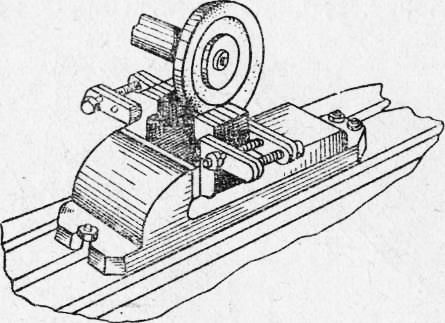

Приспособление для шлифования выпуклых поверхностей большого радиуса непрофилированным кругом показано на рис. 7. На кубике расположен валик, который может быть прижат к кубику планкой. На левом конце валика находятся тиски, а на правом — рукоятка, с помощью которой можно вращать валик, тиски и закрепленные в них шаблоны. Шлифование производят периферией круга. Величина радиуса обрабатываемой поверхности зависит от величины подъема шлифовального круга над столом станка, и обычно он равен 200 мм. Радиус проверяют индикатором или линейкой, установленной на блоке концевых мер длины.

В рассмотренных случаях использования специальных приспособлений для изготовления профильных шаблонов учитывается, что шлифовальный круг имеет цилиндрическую форму, а его образующая параллельна рабочей плоскости магнитной плиты. Следовательно, правка шлифовального круга не вызывает затруднений и производится с помощью приспособления, установленного на магнитной плите станка.

Для измерения валов и наружных размеров деталей, ограниченных плоскими параллельными поверхностями, используются предельные скобы. Они бывают регулируемыми и нерегулируемыми, а по характеру получения заготовки разделяются на листовые, штампованные и литые.

Листовые скобы изготовляют из цементированной углеродистой стали или из углеродистой стали марки У8А, штампованные — только из цементированной углеродистой стали, литые — из ковкого чугуна, а губки (измерительные поверхности) для этих скоб — из стали марок У10А, X или ХГ.

В инструментальных цехах машиностроительных заводов, как правило, изготовляют листовые скобы, а в специализированных производствах — штампованные и литые.

Технологический процесс изготовления штампованных скоб в условиях специализированного производства состоит из следующих операций: шлифования боковых плоскостей; фрезерования рабочих поверхностей; слесарной обработки; термической обработки; шлифования боковых плоскостей; шлифования рабочих поверхностей; доводки рабочих поверхностей; маркировки и окраски скоб.

Шлифование боковых плоскостей производят на плоскошлифовальном станке с вертикальным шпинделем, для чего заготовки скоб укладывают на магнитном столе станка и шлифуют поочередно с двух сторон. Рабочие (измерительные) поверхности фрезеруют на горизонтально-фрезерном станке набором фрез, а разделительную канавку на губке между проходной и непроходной частями — грибковой фрезой. После прорезання разделительной канавки, снятия фасок и зачистки заусенцев производят термическую обработку: закалку, отпуск и искусственное старение. Затем окончательно шлифуют нерабочие (боковые) поверхности скобы.

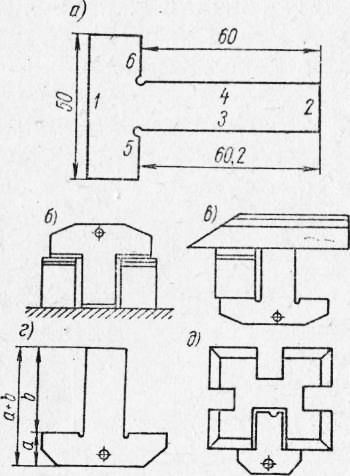

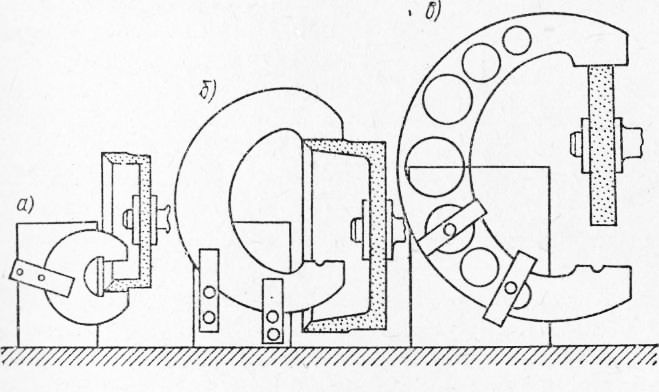

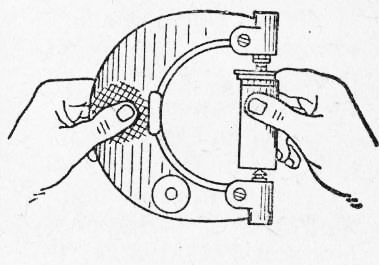

Шлифование рабочих поверхностей скоб осуществляют на плоскошлифовальном станке с горизонтальным шпинделем. Рабочие поверхности скоб небольшого размера (до 100 мм) обрабатывают периферией чашечного круга (рис. 1). Его вводят внутрь раствора скобы (рис. 1, а) и шлифуют сначала одну рабочую поверхность, затем кубик вместе со скобой переворачивают, устанавливают на плиту противоположной плоскостью и шлифуют другую рабочую поверхность.

Скобы большего размера крепят на кубике или в тисках таким образом, чтобы верхняя рабочая поверхность была расположена от магнитной плиты на расстоянии, превышающем диаметр круга (рис. 1,б). Шлифование производят сначала верхней частью чашечного круга, а затем нижней. При шлифовании верхней частью круга отсчет подачи по лимбу ведется в обратном порядке (90, 85, 80 и т. д.).

Скобы размером более 100 мм обрабатывают кругом прямого профиля (рис. 1,в). Его вводят внутрь раствора скобы и последовательным перемещением вверх и вниз шлифуют рабочие поверхности.

При массовом изготовлении скоб рабочие поверхности обрабатывают на специальных шлифовально-доводочных станках. Эти станки имеют по два горизонтальных шпинделя, на одном из которых закреплен шлифовальный круг, а на другом — доводочный диск.

Доводка скоб состоит из предварительной и окончательной операций. Предварительная доводка производится вручную с помощью плоских чугунных притиров (рис. 2, а), шаржированных корундовым микропорошком М20. При одновременной доводке проходной и непроходной рабочих поверхностей скобы применяют регулируемый притир из двух чугунных брусков, закрепленных винтами (рис. 2,б). Рабочие поверхности брусков смещаются на величину разности между проходным и непроходным размерами скобы. Окончательную доводку производят на стеклянных притирах с использованием тонкой пасты ГОИ (2—4 мкм).

Схема специального станка для предварительной и окончательной доводки скоб притирами из чугуна приведена на рис. 3. Притиры предназначены для предварительной доводки, а — для окончательной. Дисковые притиры можно установить в соответствии с размерами скоб. Между притирами расположены пружины, которые прижимают их к обрабатываемым поверхностям скобы. Последняя закрепляется на суппорте станка и во время доводки автоматически перемещается вперед и назад в направлении, перпендикулярном оси диска-притира.

При шлифовании и доводке рабочих поверхностей скоб измерения производят индикаторным прибором (рис. 4,а), состоящим из корпуса, укрепленного на прочном основании, каретки с хомутиком, рычага и индикатора. Настройка прибора на размер осуществляется микрометрическим винтом по микрометру или блоку концевых мер длины. Скобу накладывают на кнопки, боковыми сторонами прижимают к штифту каретки и повертывают в этой плоскости. При измерении вторая губка скобы будет отклонять рычаг, который через плунжер воздействует на индикатор.

Скобы измеряются в нескольких точках с одной и с другой стороны. По результатам измерения можно судить о взаимной параллельности рабочих поверхностей скобы. При соотношении плеч рычага прибора 5:1 и точности отсчета индикатора 0,01 мм цена деления шкалы будет равна 0,002 мм.

Скобы размером свыше 150 мм измеряются концевыми мерами длины.

Технологический процесс изготовления листовых скоб в условиях неспециализированного производства состоит из таких операций: получение штучной заготовки ее правка; шлифование боковых плоскостей заготовки; разметка контура и зева одной заготовки скобы; объединение нескольких заготовок с размеченной в одну пачку с помощью заклепок, пайки или склеивания; фре. зерование по размеченной заготовке; разъединение заготовок: слесарная обработка — зачистка заусенцев скругление острых углов и снятие фасок; маркировка-термическая обработка; рихтовка; окончательное шлифование двух боковых плоскостей; соединение нескольких скоб в одну пачку; шлифование рабочих поверхностей с припуском на доводку от 0,01 до 0,025 мм; пред. верительная доводка рабочих поверхностей с припуском на окончательную доводку от 0,003 до 0,005 мм; разъединение скоб; их очистка; окончательная доводка рабочих поверхностей каждой скобы с помощью кубика.

Рассмотрим некоторые операции изготовления листовых скоб, выполнение которых необходимо знать слесарю-инструментальщику.

Получение штучной заготовки. В инструментальных цехах машиностроительных заводов разделка листового материала на штучные заготовки производится различными способами: разрезанием ножовкой, ручными и механическими ножницами, злектроножни-цами и др. При изготовлении большого количества скоб заготовки получают путем штамповки из листового ма-

нала на эксцентриковых прессах. Заготовка из полосовой стали имеет припуск на обработку от 1 до 2 мм на длину и ширину и от 0,5 до 1 мм — на толщину.

Правка заготовок. После отрезки изогнутые заготовки проходят операцию ручной правки. Листовые заготовки правят молотком на рихтовочной плите, а штампованные —на’прессах.

Разметка заготовок осуществляется с применением точного измерительного инструмента. Для нанесения линий пользуются штангенрейсмусом с величиной отсчета нониуса 0,05 и 0,02 мм. Еще большую точность можно получить с помощью концевых мер и плоской чертилки (рис. 5).

Параллельные прямые линии и дуги окружностей наносят штангенциркулем или аналогичным приспособлением из набора концевых мер, а наклонные линии — с помощью угломеров, угловых плиток и синусных линеек. Устанавливают и выверяют заготовки по индикатору.

Для точной разметки заготовок могут быть использованы координатно-расточные станки. На них с высокой точностью осуществляют разметку осевых линий, центров окружностей, межосевых расстояний и других размерных линий.

При точной разметке необходимо тщательно подготовить размечаемые поверхности. Их покрывают тонким слоем раствора медного купороса. Применять мел не рекомендуется, так как он, попадая на руки разметчика, а затем и на измерительные инструменты, загрязняет их. Кроме того, мел сравнительно быстро стира-

Заготовки листовых скоб размечают после шлифования боковых плоскостей на плоскошлифовальном станке. При изготовлении партии листовых скоб размечают одну из них, а затем скобы склепывают по 5—10 шт.

Фрезерование Скобы больших размеров фрезеруют набором из двух трехсторонних фрез, а меньших размеров — одной трехсторонней фрезой. Контур скобы обрабатывают концевой фрезой на вертикально-фрезерном станке.

После обработки контура пакет скоб разбирают с таким расчетом, чтобы после термической обработки их можно было снова собрать в том же порядке. Для этого на торцевой поверхности пакета наносят две риски, а затем пробойником выбивают заклепки, разбирают пакет и снимают со скоб заусенцы.

Рихтовка. После термической обработки перед шлифованием рабочих поверхностей скобы подвергают рихтовке. Плоский измерительный инструмент рихтуют правильными молотками с круглым или угловым бойком. Широкое применение находят двусторонние молотки с угловыми бойками, оснащенные твердым сплавом ВК6 или ВК8. Рабочая поверхность бойка затачивается и доводится по радиусу 0,05—0,1 мм. Рихтовка производится на закаленных правильных бабках со сферической поверхностью радиусом а =150…200 мм или с цилиндрической поверхностью того же радиуса.

Шлифование рабочих поверхностей. После соединения нескольких заготовок в одну пачку производят шлифование их рабочих поверхностей на плоскошлифовальном станке. Пачку скоб закрепляют в тисках (рис. 66) и устанавливают на магнитную плиту или стол станка. Расположив шлифовальный круг относительно обрабатываемой рабочей поверхности скобы, включают станок и при ручной поперечной подаче стола шлифуют первую поверхность до необходимого класса шероховатости. Затем перемещают стол в противоположном направлении и шлифуют вторую поверхность скобы, производя измерение концевыми мерами длины. Точность обработки на плоскошлифовальных станках составляет 0,003—0,006 мм. При чистовом шлифовании шероховатость поверхности соответствует а = 0,32… 0,16 мкм, а при отделочном — Ra = 0,080. 0,040 мкм.

Доводка скоб. В зависимости от размера скоб применяют два способа их доводки: скоба перемещается по неподвижно закрепленному притиру; скоба закреплена неподвижно, а по ней перемещается притир.

При первом способе скобу устанавливают на притире под углом 20—25° к оси и в таком положении перемещают ее не вдоль притира, а примерно под углом 5—10°. Для получения высокого класса шероховатости поверхности необходимо изменять направление рабочих движений, т. е. вести перекрестную доводку. Операцию осуществляют на специальных станках либо вручную. При изготовлении небольшого количества листовых скоб доводка производится вручную.

Для предварительной ручной доводки чугунный притир шаржируется микропорошком М20…М28, смешанным с керосином, а для окончательной — микропорошком М10…М14.

При предварительной ручной доводке снимают припуск от 0,007 до 0,02 мм, оставляя на окончательную доводку от 0,003 до 0,005 мм. Шероховатость поверхности соответствует /?а = 0,32…0,16 — Яа = 0,080…0,040 мкм.

Окончательную отделку поверхностей производят тонкой пастой ГОИ на стеклянном притире. Правильность размера контролируют набором концевых мер длины.

Доводку осуществляют в следующей последовательности:

1) обработка общей (для проходного и непроходного размеров) измерительной поверхности;

2) доводка непроходной поверхности;

3) доводка проходной поверхности.

Операция делится на три перехода, из которых последние два требуют больших затрат времени и высококвалифицированного труда (рис. 7, а).

Применение комбинированного притира значительно упрощает процесс доводки, так как притиры установлены с помощью концевых мер длины таким образом, что проходная и непроходная поверхности скобы доводятся одновременно, при этом сокращается количество измерений и на 40—50% повышается производительность труда.

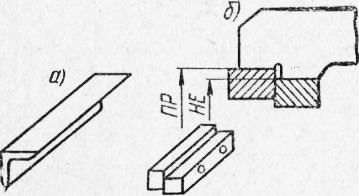

Установка регулируемых скоб. Регулируемые скобы с рабочими размерами зева от 10 до 340 мм изготовляют с одной неподвижной губкой и двумя вставками (ПР — проходной и НЕ — непроходной), которые устанавливают на требуемый размер. Корпус 1 скобы имеет жесткое двутавровое сечение. Неподвижная губка прикреплена к корпусу винтами. Подвижные вставки выполняются со сферическими или плоскими измерительными поверхностями. Они могут быть армированы твердым сплавом ВК6 или ВК6М.

Для установки измерительных вставок в корпусе скобы имеются два гнезда. В резьбовую часть гнезда ввертываются установочные винты, в которые упираются измерительные вставки. С помощью этих винтов осуществляется установка скобы на размер. Вставки фиксируются (закрепляются) путем затягивания втулок винтами. Втулки имеют лыски, скошенные под углом 6°, а у вставок лыски наклонены под углом 1°, поэтому при затягивании винтов в втулки, действуя как клинья, зажимают вставки. Лыска на вставке также предотвращает поворот последней при установке на размер и закреплении, что обеспечивает сохранение параллельности измерительных плоскостей.

Регулируемую скобу устанавливают на размер по контрольным калибрам или по блоку концевых мер длины (рис. 8), после чего свободные части гнезда заливают сургучом или мастикой и затем клеймят, а на маркировочной шайбе отмечают буквенное обозначение поля допуска установленного размера.

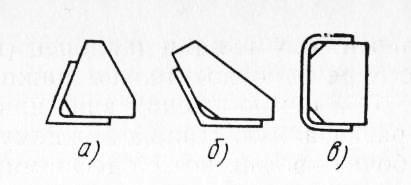

Изготовление шаблонов для проверки длин и высот. Шаблоны для измерения уступов, глубин и высот изготовляют в основном так же, как и листовые скобы. После заготовительных операций, шлифования нерабочих поверхностей, фрезерования и термической обработки шаблоны окончательно шлифуют и доводят по рабочим поверхностям.

После термической обработки и окончательного шлифования нерабочих поверхностей шаблоны (рис. 9, а) с помощью угольника собирают в пакет, скрепляют пайкой или клепкой, шлифуют и доводят по рабочим поверхностям. Если длина рабочих поверхностей равна 2—2,5 мм, доводку пакета шаблонов производят с помощью направляющего кубика, закрепленного в тисках (рис. 9,б). При такой доводке притиром завала короткой рабочей поверхности шаблона не произойдет.

Ручную доводку шаблона для измерения уступа осуществляют в следующей последовательности. На притирочной плите с помощью кубика доводят торцевую поверхность, а затем и таким образом, чтобы одна из поверхностей — была перпендикулярна поверхности. После того как поверхность будет доведена под углом 90° к одной из поверхностей, обрабатывают поверхность с таким расчетом, чтобы она была параллельна поверхности. Параллельность проверяют микрометром, а угол — угольником с углом 90°, устанавливаемым по поверхности. Доводку рабочих поверхностей производят на плоском притире с помощью кубика.

Шаблоны для контроля длин и высот проверяют концевыми мерами длины в комбинации с плитой или линейкой. При контроле их рабочих размеров можно использовать тот же метод покачивания,что и при проверке этими шаблонами деталей машин.

Проверка расположения рабочих поверхностей шаблонов небольших размеров производится лекальной линейкой с вырезом, а их нерабочих поверхностей — с помощью угольника.

Металлические трафареты

Изготовление трафаретов из металла осуществляется на заказ, на основе ваших пожеланий: к размерам, форме, графике, шрифту, использованию и т.д. Стоимость складывается из подготовки макета (если его у вас нет) и непосредственно производства (размеры материала + работа). Детальный расчет мы готовы сделать по факту обращения в нашу компанию с вашей стороны. Воспользуйтесь удобной формой заказа на этой странице, по возможности указав номера фотографий, от которых можно оттолкнуться для обсуждения проекта.

| Розничная цена изготовления трафаретов из металла | |

| Наименование | Цена в рублях, А4 Текст, цифры / Сложная графика |

| Композитный материал | По согласованию |

Точная стоимость, а также типовые варианты шрифтов, наши технические возможности представлены в соответствующем разделе сайта.

Предоставляем приятные скидки:

-15% на проекты оформления пространства.

Если вы хотите комплексно украсить офис, магазин, салон красоты, кафе, здания, то мы готовы сделать скидку весь заказ.

-15% на серийное изготовление изделий.

Если вы планируете разместить оптовый заказ на несколько штук одинаковых изделий, то стоимость за единицу будет ниже.

-15% на партнерские проекты.

Для архитектурных студий, дизайн бюро, рекламных агентств при регулярной работе мы готовы предоставить эксклюзивные цены на всю нашу продукцию.

Доставка и оплата

Сроки.Средний срок изготовления заказа 2-3 рабочих дня. Минимальный срок – 1 день. Сложные и большие проекты 5-7 рабочих дней.

Доставка. Работаем на всей территории Москвы и Московской области, для регионов России действует опция отправки заказа транспортной компанией. Средняя цена доставки по Москве 400-700 рублей в зависимости от дальности, габаритов и веса.

Монтаж. Средняя стоимость монтажа (доставка, расходники, установка) – 2 500 - 4 500 руб. Высотные работы, подключение электричества увеличивают стоимость.

Оплата. Все формы оплаты для юридических и физических лиц: счет, карта и т.д.

Читайте также: