Изменение структуры металла при сварке

Обновлено: 19.05.2024

Зоной термического влияния (ЗТВ) называют участки в области шва. В процессе сварки металл в этом месте испытывает различную термонагрузку, она влияет на изменение структуры сплава. В околошовной области влияние нагрева проявляется внутренними напряжениями, трещинами. Прочность соединения снижается. Хотя металл в ЗТВ полностью не расплавляется, он нагревается до критических температур. Структура и физические свойства сплава в области нагрева изменяются. Это сказывается на прочности сварного соединения.

Свойства

На протяжении зоны термического влияния у металла свойства меняются. Они определяются термопластическим циклом, зависят от локальности нагрева. Под воздействием температуры образуется зернистость. Чем дольше сплав прогревается до температуры фазового перехода, тем крупнее зерна. Меняются показатели ударной вязкости, пластичности. Это основные физические свойства металлоизделий.

Как же изменяется ширина зоны термического влияния с увеличением скорости сварки?

Чем быстрее нагревается и остывает деталь, тем меньше ЗТВ. При снижении силы тока сокращается влияние температуры, уменьшается размер ЗТВ.

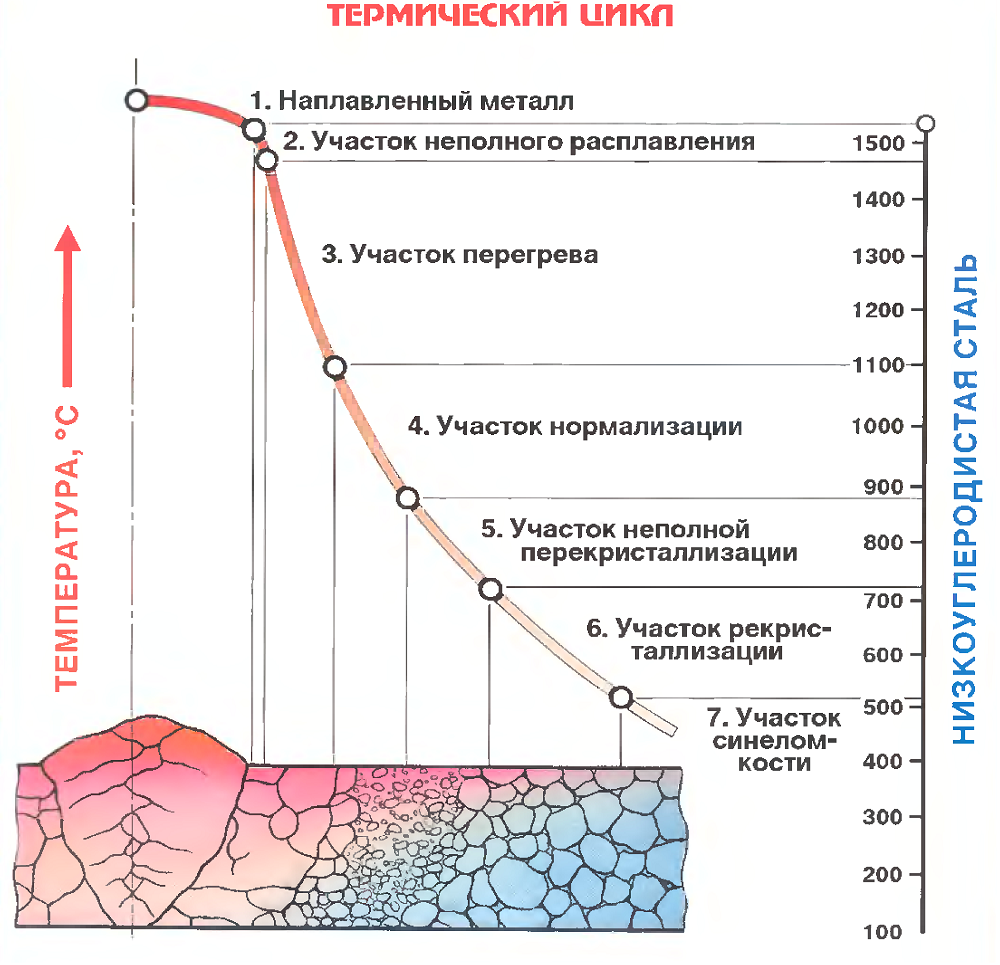

Структура и размеры зоны термического влияния

Исходя из понятия зоны термического влияния (это нагреваемая область), нетрудно предположить, что на разном удалении от шва деталь нагревается. Для наглядности представим участок околошовной зоны сварки низкоуглеродистой стали.

Схема структурных изменений в зоне термического влияния делится на несколько участков:

1 – неполного расплава. Он является переходным, металл находится в состоянии диффузии наплавки и основного сплава, соединяются две фазы – жидкая и твердая. Протяженность участка небольшая, от 100 до 500 микрон. При температуре 1500°С начинается образование крупных зерен.

2 – перегрева (длина 3–4 мм), в сплаве образуются крупные зерна, характерные для закалочного процесса, сс-железо переходит в у-железо. Ударная вязкость и пластичность стали снижаются. Температура постепенно падает с 1500 °С до 1100°С.

3 – нормализации или перекристаллизации (длина от 200 мкм до 1,5 мм, t – от 1100 до 900°С). Металл находится в температурном интервале. Образуются вторичные мелкие зерна (ферритовая фаза), физические свойства сплава близки к начальным.

4 – неполной перекристаллизации (длина от 500 мкм до 1,2 мм, t – от 900 до 725°С). Мелкие зерна чередуются с перлитными пластинками. Физические свойства хуже, чем на 3-м участке.

5 – рекристаллизации или старения (длина до 1,5 мм, t – от 725 до 450°С). Структура, характерная для нагартованного металла, разрушается. При нагреве до точки пластичности металл восстанавливается, формируются зерна стандартной величины.

6 – синеломкости, переход к основному металлу, температура понижается до 200°С. На сплаве видны синеватые пятна побежалости. Происходит насыщение поверхностного слоя азотом, водородом и углекислым газом с образованием нитридов, карбидов. Прочность стали повышается, пластичность снижается.

При сварке других сталей, в многопроходных швах структура ЗТВ меняется. Размеры зоны термовлияния зависят от нескольких факторов: толщины заготовок, химического состава стали, вида сварочного аппарата, они установливаются экспериментальным путем.

Изменение структуры металла при сварке

а) Изменение структуры металла при разогреве и остывании шва при сварке.

Во время сварки температура в области шва равняется температуре плавления металла; поэтому металл околошовной зоны, называемой также зоной термического влияния, проходит весь интервал температур от нормальной рабочей температуры до температуры плавления.

В соответствии с этим, металл в разных областях зоны термического влияния получает при нагревании различные структуры в зависимости от нагрева (см. рис. 6). Остывание небольшой области нагретого металла в околошовной зоне, окруженного большими массами холодного, хорошо теплопроводящего металла, происходит достаточно быстро, поэтому весьма часто в околошовной зоне сохраняется в переохлажденном виде структура, отвечающая температуре нагрева, что приводит к развитию внутренних напряжений, повышению хрупкости (снижению ударной вязкости) и образованию трещин. Поэтому первое мероприятие по повышению качества металла шва и околошовной зоны состоит в замедлении остывания шва, что достигается защитой шва шлаками (при шлакообразуюших электродах), флюсом или защитным газом, а в ряде случаев—искусственным подогревом или отжигом.

Рис. 55.Столбчатые кристаллы металла шва

Быстрое падение температуры металла при остывании шва приводит к сохранению крупных (столбчатых) кристаллов, являющихся типичными для первичной кристаллизации сварного шва (рис. 55).

Крупнозернистость шва можно ослабить вводом в него из соответственно подобранных обмазок электродов или флюсов раскислителей (титана, марганца, кремния и других), увеличивающих число очагов кристаллизации.

б) Образование трещин при остывании шва.

Во время интенсивной кристаллизации остывающий металл шва подвергается значительным натяжениям со стороны очагов кристаллизации; между тем он в это время еще недостаточно прочен, вследствие чего в металле нередко образуются трещины, называемые горячими—по температуре образования (рис. 56).

Рис. 56. Горячие трещины при сварке

Горячие трещины, вначале часто не заметные, обладают способностью увеличиваться, особенно при воздействии динамической нагрузки, и могут полностью разрушить соединение; поэтому они являются весьма опасными. Появление горячих трещин зависит от химического состава стали (в этом отношении особенно неблагоприятны большие количества серы и фосфора), от структуры (крупнозернистая и вообще неоднородная структура менее благоприятна), от скорости отвода тепла, а потому и от формы изделия (так, крестовое и тавровое сечения, отводящие тепло по нескольким направлениям, менее благоприятны, чем простое соединение листов встык). Опасность появления горячих трещин уменьшается при легировании и, следовательно, зависит от марки покрытий электродов; в этом отношении полезны марганец (связывающий серу), ванадий, титан. Низколегированные стали вообще менее страдают от горячих трещин; весьма благоприятна сталь 3 спокойная. Зато в стали 3 кипящей трещины появляются достаточно часто, причем с повышением количества углерода опасность появления горячих трещин увеличивается. Всякие концентраторы напряжений, как, например, непровар в корне шва или сварка при низких температурах способствуют появлению горячих трещин. Возможность появления горячих трещин является основной причиной, требующей применения в ответственных сварных конструкциях спокойной стали.

Во время остывания в металле шва и околошовной зоны, нагретом выше 900°, начинает при температуре 900° происходить фазовое превращение аустенита в феррит и перлит. Это связано с уменьшением величины зерна, так как из одного зерна аустенита может образоваться несколько зерен феррита и перлита (вторичная кристаллизация). Как было уже отмечено в § 3 главы II, переход аустенита в феррит связан с увеличением объема, нарушающим нормальный закон остывания (уменьшение объема); вследствие этого появляется значительная неравномерность деформаций в смежных точках, что может служить причиной появления трещин.

При достаточно медленном остывании аустенит переходит в нормальную феррит перлитовую структуру, но в неблагоприятных условиях, при быстром остывании (хотя бы при отрицательной внешней температуре), переохлажденный аустенит при температуре ~250° может перейти в мартенсит — весьма хрупкую модификацию феррита с включением атома углерода. Мартенсит весьма склонен к образованию трещин; эти трещины располагаются параллельно шву на некотором расстоянии от него, в области сравнительно низких температур. Такие трещины, называемые холодными, наиболее свойственны кипящей стали. Содержание углерода в стали выше 0,2% также способствует появлению холодных трещин. Таким образом, в околошовной зоне мы имеем несколько опасных областей, где возможно появление трещин.

в) Распределение температуры в металле при сварке.

Сварка при низких температурах. Протяженность околошовной зоны (зоны термического влияния) зависит от количества тепла, вводимого электрической дугой (т. е. от силы тока), и скорости сварки. В соответствии с законами теплопроводности по мере удаления от источника тепла (дуги) температура свариваемого изделия уменьшается по вогнутой кривой (рис. 57). Дуга—подвижный источник тепла, оставляющий за собой остывающий горячий сварной шов; в соответствии с этим за дугой происходит более медленное остывание, чем нагревание металла перед дугой, и изотермы термического влияния дуги представляют собой выгнутые, эксцентрично расположенные кривые (рис. 57). Чем скорость сварки больше, тем кривые изотерм более узки и остывание в поперечном направлении происходит более интенсивно (рис. 58); если при этом большая скорость сварки не компенсируется повышенной силой тока, возможно образование вышеуказанных хрупких областей и появление параллельных шву трещин. Низкие отрицательные температуры увеличивают интенсивность остывания и усугубляют возможность хрупкого разрушения, тем более, что при низких температурах склонность стали к хрупкому излому вообще повышается. Однако сварка хорошего качества при низких температурах (—30°) вполне возможна, что доказывается широким применением сварки и в зимнее время.

Рис. 57. Изменение температуры основного металла при сварке (изотермы) при движении электрода вдоль шва со скоростью 0,1 м/сек

Для сварки при низких температурах необходимо иметь:

а) металл с малым содержанием серы, фосфора и углерода (не более 0,2%), лучше спокойной плавки;

б) соответствующий и тщательно разработанный технологический процесс сварки с применением качественных электродов (в требуемых случаях с искусственным подогревом), гарантирующий отсутствие непроваров;

в) конструктивную форму изделия, в которой не было бы концентрации швов и связанных с этим больших сварочных напряжений.

Весьма существенное значение имеет тщательное выполнение кромок изделий без надрезов и других мест концентрации напряжений. Большинство повреждений сварных конструкций при низких температурах во время сварки или после сварки связано с концентрацией напряжений у надрезов металла и непроваров, а также с появлением холодных трещин.

Сварка при низких температурах отражается на механических характеристиках сварного соединения: существенно снижаются ударная вязкость (рис. 60) и угол загиба; предел прочности остается без изменения. Структура металла при этом часто получается переохлажденной.

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины возникновения

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

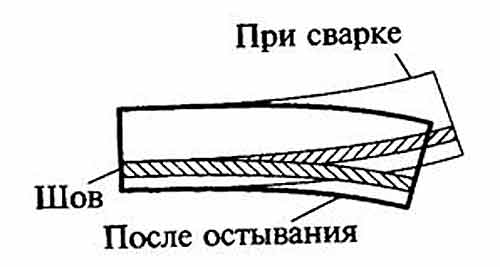

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва. Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

- Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

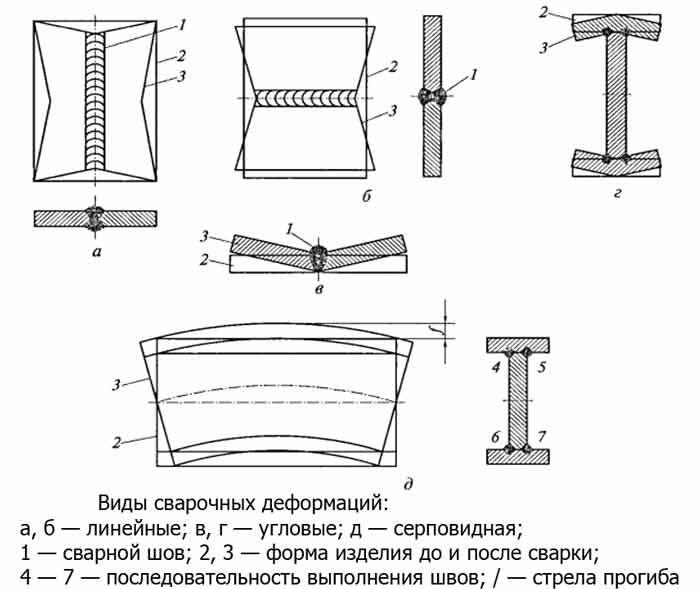

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. Первый способ применяют в случаях, когда требуется обеспечить высокую точность размеров. Местный или общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, охлаждение.

Для механического снятия напряжений используют обработку проковкой, прокаткой, вибрацией, взрывом, чтобы создать нагрузку с противоположным знаком. Для горячей и холодной проковки используют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в диапазоне 10 — 120 Гц.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Термообработка сварных швов

При сварке структура металла шва и прилегающей зоны под действием высокой температуры изменяется. Это может привести к преждевременному разрушению деталей. Для устранения негативных последствий сильного нагрева после наложения швов выполняют термообработку сварных соединений.

Для чего нужна термообработка

При сварке в зоне нагрева происходят негативные изменения кристаллической решетки и свойств металла:

- Из-за перегрева в месте горения дуги структура становится крупнозернистой, что приводит к снижению пластичности. Процесс сопровождается выгоранием марганца и кремния, что также способствует преобразованию структуры. После остывания шов становится жестким, склонным к образованию трещин при изменении нагрузки во время эксплуатации. Например, к сварным соединениям технологических трубопроводов прилагаются дополнительные воздействия, возникающие при температурном расширении/сжатии.

- В зоне возле сварного соединения металл нагревается до температуры достаточной для закалки. Поэтому происходит снижение пластичности и стойкости к ударным нагрузкам.

- На более удаленных участках с умеренным нагревом происходит разупрочнение металла, но пластичность остается на прежнем уровне.

- Из-за неравномерности нагрева происходит образование внутренних напряжений, приводящих к деформации деталей с образованием трещин.

После проведения термообработки сварных швов и прилегающих участков восстанавливается структура и характеристики металла по прочности, пластичности, коррозионной стойкости. Термическую обработку сварных соединений для снятия напряжений в обязательном порядке выполняют при монтаже объемных конструкций из тонкостенного металла.

Термообработка защищает сварной шов от коррозии и улучшает механические свойства.

Особенности проведения

Термообработку выполняют поэтапно:

- нагревают только шов или вместе с участками возле него;

- поддерживают температуру в течение определенного времени;

- планомерно охлаждают до температуры окружающей среды.

В зависимости от решаемых задач термообработку после сварки выполняют при температуре от 600 до 1100⁰C. Разработано несколько методов обработки с разными графиками нагревания, временем выдерживания, охлаждения. Способ и оборудование выбирают в зависимости от марки металла, толщины и конфигурации деталей.

Термообработке должны подвергаться сварные швы трубопроводов большой протяженности, соединения на грузоподъемных механизмах, сосуды и емкости, работающие под давлением. Процедуру нельзя откладывать на срок больше трех суток. Для повышения стойкости к коррозии термообработку проводят сразу после завершения сварки.

Из достоинств отмечают:

- увеличение надежности и долговечности сварных соединений;

- возможность улучшения нужных параметров.

К недостаткам термообработки относят:

- Невозможность исправления брака при нарушении технологии термообработки. Соединение придется заново переваривать.

- Большую цену и габариты оборудования.

- Для выполнения термообработки нужен квалифицированный персонал.

- Повышенный расход энергоресурсов.

Продолжительность процесса

Длительность термической обработки сварных соединений зависит от вида и толщины металла. Хромомолибденовые марки стали и ее сплавы с включением ванадия нагревают радиационным или индукционным способом. Длительность процесса определяют по таблице:

| Толщина, см | Радиационный, минуты | Индукционный, минуты |

|---|---|---|

| До 2.0 | 40 | 25 |

| 2.1 — 2.5 | 70 | 40 |

| 2.6 — 3.0 | 100 | 40 |

| 3.1 — 3.5 | 120 | 60 |

| 3.6 — 4.5 | 140 | 70 |

| 4.6 — 6.0 | 160 | 90 |

| 6.1 — 8.0 | 160 | 110 |

| 8.1 — 10 | 1600 | 140 |

Перед нагревом сварной шов очищают от шлака. Индукционным способом процедура выполняется быстрее, но расход электроэнергии больше.

Важно!

Длительность термической обработки сварных соединений зависит от вида и толщины металла.

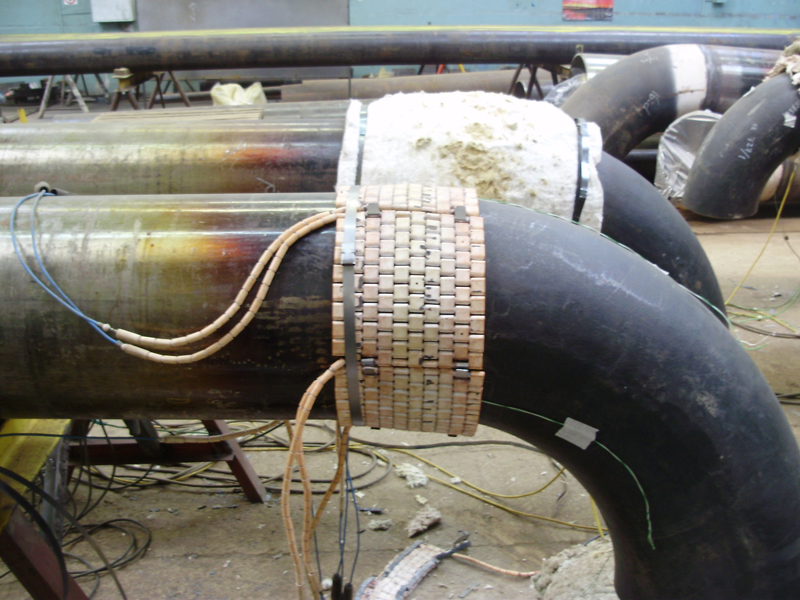

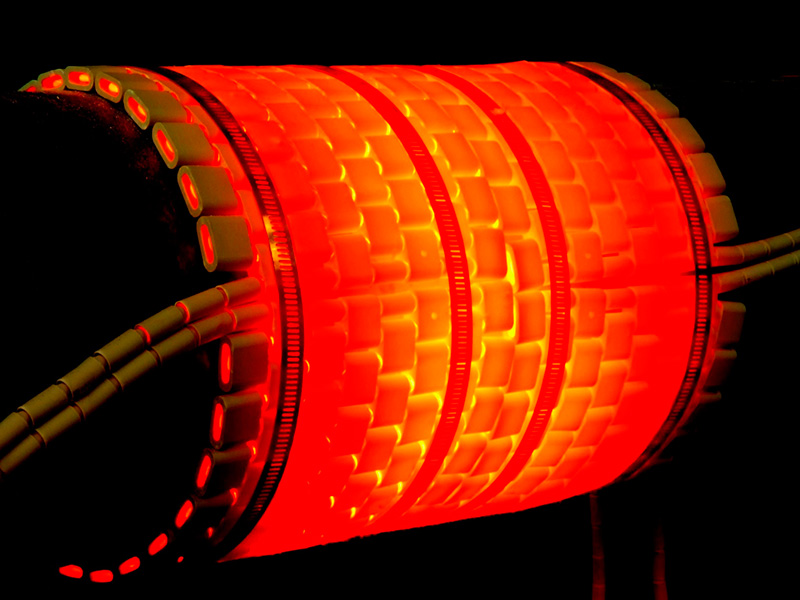

Применяемое оборудование

Для термической обработки сварных швов применяют следующие виды оборудования:

- Индукционное. Принцип работы основан на нагреве металла вихревыми токами, создаваемыми индукционной катушкой (индуктором), подключенной к высокочастотному генератору. Нагреваемый участок предварительно накрывают асбестом. Поверх него гибким проводом наматывают витки катушки с шагом 2,5 см на расстоянии 25 см по обе стороны от стыка. В качестве индуктора также используют накладки с расположенными внутри проводами. Технология обеспечивает быстрый, равномерный нагрев участка соединения независимо от положения деталей.

- Радиационное. Нагрев осуществляется теплом от проводов из нихрома, по которым проходит электроток. Гибкие нагревательные элементы удобны для обработки соединений сложной формы. Радиационное оборудование эффективней индукционного при работе с металлами с низкими электромагнитными характеристиками.

- Газовое выгодно для применения, так как не нуждается в электроэнергии. Однако на нагрев уходит много времени. Поэтому оборудование используют на небольших конструкциях. Для обеспечения равномерного прогрева соединения работу выполняют двумя многопламенными ацетиленовыми горелками одновременно с обеих сторон.

- Для работы с деталями небольшого размера применяют муфельные печи. Их также используют на трубопроводах малого диаметра.

Виды термической обработки

Способ термообработки сварного шва выбирают в зависимости от поставленной цели:

- После термического отдыха уменьшается остаточное напряжение и количество водорода внутри шва. Процесс проводят при температуре до 300⁰C с выдержкой в течение 1,5 — 2 часов. Этим способом обрабатывают сварные соединения на толстостенных конструкциях, когда нет возможности применить другие виды.

- Отпуском за счет разрушения закалочных структур добиваются уменьшения напряжения на 90%, увеличения пластичности и стойкости к ударным нагрузкам. Нагрев до 600 — 700⁰C, выдержка до 3 часов. Метод применяют на перлитных сталях.

- Нормализацию выполняют при 800⁰C с выдержкой 20 — 40 минут на тонкостенных деталях. После завершения процесса структура становится мелкозернистой и однородной.

- Аустенизацию проводят на высоколегированных видах стали для снятия напряжений и восстановления пластичности. Нагрев до 1100⁰C, двухчасовая выдержка с последующим естественным охлаждением.

- Для отжига после сварки термообработку выполнят при 970⁰C с выдержкой в течение 3 часов и остыванием в естественных условиях. Используют при работе с высоколегированными сталями для улучшения стойкости к коррозии.

Температуру контролируют по изменению цвета меток, нанесенных на поверхность деталей термокарандашом или термокраской. Однако точность измерения этим способом невысока, поэтому чаще пользуются пирометрами и тепловизорами. Они могут быть ручными или встроенными в системы автоматического поддержания температуры на заданном уровне.

Если к качеству сварных соединений предъявляются высокие требования, выполнение термообработки обязательно. После ее проведения на швах не появятся трещины, разломы, коррозия. При использовании современного оборудования термообработка не займет много времени.

Металл сварного шва

Свойства, качество, процесс кристаллизации металла сварного шва зависят от множества параметров. К первичным относятся расходные материалы, используемые при сварке, свойства металла заготовки, режим работы сварочного аппарата. Вторичные – это среда, в которой производилась сварка, скорость выполнения шва, его остывания и т. д.

Подбирая те или иные параметры, можно заранее прогнозировать, каким получится сварной шов. Также это поможет избежать распространенных дефектов металла. Больше информации о металле сварного шва вы узнаете из нашего материала.

Параметры, влияющие на свойства металла сварного шва

Физические характеристики, определяющие особенности швов, сформированных сваркой, принято называть комплексными механическими свойствами сварных соединений. Подобные свойства зависят от расчетного соотношения механических показателей поверхности шва, зоны обработки, термических особенностей структуры изделия.

При проведении работ отталкиваются от характеристик металла сварного шва, а любые соединения в норме имеют структуру, приближенную к строению самого материала изделия.

Сварное соединение называют качественным, если достигнут предел прочности, а текучесть находится на уровне, обеспечивающем достаточную пластичность.

Равнопрочность сварного шва зависит от ряда технических и физических характеристик, таких как:

- используемые расходники (электроды, флюс, проволоки);

- химические показатели металла сварного шва;

- режим проведения работы;

- методика пайки, резки материала;

- размеры изделия, причем основным показателем, с точки зрения прочности металла сварного шва, является толщина заготовки;

- скорость охлаждения материала;

- вероятная деформация в пластических характеристиках шва.

В соответствии с данным регламентом устанавливают физические и технические параметры металла, что упрощает определение его фактических характеристик при переходе от легированного к нелегированному типу и обратно.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Ключевые нормы определения механических свойств для сварных швов установлены в ГОСТ 9467-60. Причем подобные методы определения используются в том числе и для операций с применением флюса и иных методов сварки. К последним относится ручная, дуговая, электродуговая сварка автоматом и полуавтоматом.

Факторы, влияющие на качество металла сварного шва

Качество металла сварного шва зависит от ряда факторов, таких как свариваемость, степень подверженности металла термическим воздействиям, окисляемость, пр. Важно учитывать все подобные критерии, чтобы готовые сварные соединения подходили под определенные условия эксплуатации.

Свариваемость металлов является показателем, от которого зависит способность металлов и сплавов при подходящей обработке формировать соединения с заданными параметрами. Специалисты выделяют физическую и технологическую свариваемость.

В любом случае значимую роль здесь играют физические, химические особенности металлов, их кристаллическая решетка, присутствие примесей, степень легирования, пр., что сказывается на надежности металла сварного шва.

Физической свариваемостью называют способность материала образовывать монолитное соединение с устойчивой химической связью. Данное качество свойственно большинству чистых металлов, а также их техническим сплавам и некоторым комбинациям металлов и неметаллов.

Технологическая свариваемость – это реакция материала на сварку и способность сформировать шов с необходимыми характеристиками.

Чтобы определить критерии свариваемости, учитывают такие свойства материалов:

- чувствительность к тепловому воздействию в процессе сварочных работ;

- склонность к росту зерна при сохранении неизменных пластических и прочностных характеристик, структурным, фазовым изменениям в области нагрева;

- химическая активность, которая сказывается на окисляемости металла во время термического воздействия;

- способность сопротивляться поробразованию, растрескиванию в холодном и горячем виде.

Качество сталей во многом зависит от их раскисляемости, которая определяется долей марганца, кремния и ряда прочих элементов в составе металла. Также на нее влияет и то, насколько равномерно распределены эти компоненты. На основании раскисляемости выделяют кипящие стали, маркируемые как «КП», полуспокойные с обозначением «ПС» и спокойные, то есть «СП».

В кипящей стали примеси распределены неравномерно по толщине проката, что наиболее ярко проявляется в случае с серой и фосфором и объясняется неполным раскислением марганцем.

У подобных сталей быстро проявляется старение, формируются кристаллизационные трещины на металле сварного шва и прилежащей к нему области. В результате при температуре ниже 0°C материал становится хрупким.

Спокойная сталь отличается равномерным распределением примесей, благодаря чему не так склонна к старению. Кроме того, на ней меньше отражается повышение температуры при сварке.

Полуспокойная сталь по своим свойствам находится между кипящей и спокойной.

Названные характеристики ложатся в основу выбора метода сварки, способов создания сварного шва, параметров теплового воздействия, пр.

Процесс кристаллизации металла сварного шва

Во время кристаллизации металл сварочной ванны испытывает на себе влияние горячей сварочной дуги и холодного окружающего металла. Иными словами, дуга вводит теплоту, а металл изделия ее отводит.

Переход металла из жидкого состояния в твердое сопровождается формированием кристаллов – это и есть кристаллизация. Металл сварного шва претерпевает этот процесс на протяжении всего процесса сварки.

Сварной шов обладает структурой литого металла. При сварке плавятся кромки заготовки и электродная проволока, подаваемая в зону ванны. Условно, последняя состоит из передней или головной и хвостовой части: в первой идет плавление, а во второй протекает кристаллизация и формируется шов.

Принято выделять первичную и вторичную кристаллизацию. Первичная – это переход жидкого металла в твердое состояние, что сопровождается формированием кристаллов. Сначала образовавшийся кристалл растет свободно, обладает правильной формой.

Но поскольку идет параллельное развитие множества кристаллов, постепенно они начинают касаться друг друга, соответственно, форма нарушается. В итоге они становятся округленными, больше всего напоминающими зерно, поэтому кристаллы обозначают как зерна.

От хода кристаллизации зависит размер зерен: они бывают крупными, различимыми без специального оборудования, и мелкими. Вторые видны только под микроскопом.

Кристаллическое строение металла, сплава называют структурой. Также принято говорить о макроструктуре или строении металлов, которое можно различить невооруженным глазом или при помощи лупы.

Кристаллизация металла сварных швов происходит с гораздо большей скоростью, чем аналогичный процесс со слитками. Это объясняется тем, что интенсивный нагрев сварочной ванны быстро сменяется отводом тепла в заготовку.

Кристаллизация протекает в отдельных тонких слоях. Когда сформировался первый слой кристаллов, охлаждение металла замедляется на фоне выделения скрытой теплоты от протекающего процесса. Далее затвердевает второй слой, и так дальше по всей ванне.

Кристаллизационные слои имеют толщину от десятых долей миллиметра до нескольких миллиметров – конкретный показатель определяется объемом сварочной ванны и особенностями теплоотвода. Столбчатые кристаллы каждого нового слоя становятся продолжением предыдущего, благодаря чему кристаллы перерастают из слоя в слой.

Чтобы запустился процесс первичной кристаллизации, должны сформироваться ее центры или зародыши, которые будут непрерывно расти. Данную роль выполняют оплавленные зерна металла, оказавшиеся на дне сварочной ванны.

Далее могут появиться дополнительные центры кристаллизации – обычно это тугоплавкие частицы, обломки зерен или самопроизвольно сформировавшиеся в жидком металле центры.

Во время многослойной сварки функция центров ложится на кристаллы предыдущего слоя. Они растут, присоединяя атомы из окружающего жидкого металла.

Каждый кристалл представляет собой группу элементарных столбчатых кристаллов, один конец которых соединен с общим основанием или оплавленным зерном основного металла. По форме и расположению кристаллов специалисты различают зернистую, столбчатую и дендритную или древовидную структуру остывшего металла.

Испытание металла сварного шва на прочность

Механические испытания сварных швов позволяют определить эксплуатационные характеристики и на их базе рассчитать возможные нагрузки.

Подобные проверки металла сварного шва проводятся различными способами, но всегда предполагают разрушение образцов при помощи разнонаправленных нагрузок. Также здесь используется специальное контрольное оборудование.

В первую очередь выбирают несколько серийных образцов, чтобы при помощи ряда идентичных операций определить пластичность, устойчивость шва к разрушениям.

Для швов, сформированных посредством различных видов сварки существует комплекс исследований. Речь идет о группах методов испытаний с направленными напряжениями:

- Статический метод предполагает постепенное повышение разрушающей нагрузки. Чтобы обеспечить постоянное напряжение, на испытания отводят много времени.

- Динамическое напряжение является мгновенным, не требуя большого отрезка времени для проведения проверки.

- Усталостные способы связаны с неоднократным воздействием на образец, причем количество циклов достигает десятков миллионов, а нагрузка изменяется по знаку, значению.

Без механических испытаний металла сварных швов не обходится серийное производство деталей. При помощи статических проверок оценивают стыковые соединения, замеряют такие физические характеристики швов, как твердость, ползучесть, растяжимость, пластичность, способность к изгибу, пр.

Для этого соединение сравнивают с образцом из целостного металла. На исследования отправляют образцы с зачищенным и не зачищенным валиком.

Стоит пояснить, что условный предел текучести – это напряжение, на фоне которого длина изделия увеличивается на 0,2 %. Испытание на изгиб позволяет контролировать пластичность диффузного слоя. Подобная нагрузка замеряется до появления первой трещины на продольном и поперечном сечении сварного шва.

Такие эксперименты проводят с плоскими и трубчатыми образцами.

С помощью динамических испытаний устанавливают вероятность усталостной деформации шва, прочность на ударный изгиб. Для проверки задают разные условия, а именно нормальную, пониженную и повышенную температуру. Все полученные показатели фиксируются в протоколе в формате графиков, после чего исследуются по типу кривых.

Иногда могут использоваться иные, нормативно утвержденные исследования и расчеты показателей металла сварного шва.

Твердость замеряют в области диффузного слоя и зоны термического воздействия. Для проверки структурной прочности металла задействуют метод металлографии, с помощью которого исследуют такие области, как:

- диффузный слой шва;

- зона термического влияния;

- металл изделия, не испытывавший воздействия повышенной температуры в процессе сварки.

Причины возникновения дефектов

Дефекты могут появляться по объективным и субъективным причинам. Дело в том, что любой вид металлопроката имеет определенный уровень свариваемости, который зависит от метода его изготовления и состава сплава. Если планируется работа с плохо свариваемыми деталями, то в технологических картах изначально прописывается значительный процент брака.

Обычно сварка швов связана с такими проблемами, как:

- нарушение целостности металла;

- деформация элементов под действием внутренних напряжений;

- нарушение формы валика шва;

- изменение геометрии наплавочного валика;

- структурные изменения в металле, а именно меняется размер зерна в зоне фазового перехода сварного соединения.

Внешние дефекты несут меньшую опасность, чем внутренние, и могут быть обнаружены при помощи неразрушающих методов проверки. Однако важно понимать, что рискованно формировать ответственные сварные швы, не имея достаточных знаний и навыков, и лучше обратиться за помощью к специалистам.

Обычно нарушение целостности металла сварных швов и зоны, подвергавшейся температурному воздействию, происходит по таким причинам:

- некачественно проведена обработка стыков, например, плохо выполнена зачистка металла сварных швов от окалины, ржавчины, остатков оксидной пленки, жира и грязи, допущены нарушения в процессе удаления кислорода из металла сварного шва;

- использована наплавочная проволока, электроды, не подходящие к металлу заготовки;

- неисправно оборудование;

- неправильно установлены параметры на регуляторах сварочного аппарата, такие как сила тока, напряжение;

- допущена ошибка при укладке деталей, не учтен коэффициент линейного расширения;

- нарушено расстояние между электродом и заготовкой, из-за чего дуга имеет слишком большую или недостаточную длину.

Сварочные работы сильно влияют на механические свойства низкоуглеродистой стали. А обработка конструкционных сталей приводит к структурным изменениям в зоне термического воздействия, из-за чего снижаются механические показатели соединения. При этом в металле сварного шва появляются закалочные структуры, трещины.

Нужно понимать, что шов, зона термического влияния и металл заготовки, не подвергавшийся воздействию, имеют разную прочность. А значит, во время исследования важно расценивать сварное соединение как неоднородное тело. Разрушения могут происходить в любой из трех названных зон – все зависит от того, где наблюдается самая низкая прочность.

Рекомендуем статьи

Сегодня удается добиваться равнопрочности сварных швов и основного металла при помощи электродов с качественными покрытиями и других расходников.

Надежность соединений обеспечивается прочностью металла сварного шва, а также зависит от ширины перегретого металла в зоне термического участка, общей ширины материала шва и перегретого металла. Немаловажными факторами становятся характер приложения внешней нагрузки, температура, при которой эксплуатируется изделие, пр.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: