Изменения структуры и свойств металлов при обработке давлением

Обновлено: 05.07.2024

Физические основы пластической деформации

1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X. XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

1.2. Сущность пластической деформации

Следует отметить, что металлы характеризуются наличием металлической связи, когда в узлах атомно-кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие такой металлической связи и придает металлу способность подвергаться пластической деформации.

Пластичность — свойство твердого тела под действием внешних сил или внутренних напряжений, не разрушаясь, необратимо изменять свою форму и размеры. Такое изменение формы и размеров металлического тела называют пластической деформацией.

Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Механизмы пластической деформации. Как бы не были малы приложенные к металлу усилия, они вызывают его деформацию. Начальные деформации всегда являются упругими, и величина их находится в прямой зависимости от нагрузки (закон Гука). При упругой деформации под действием внешних сил изменяются расстояния между атомамилвликчреисктоай решетке. После снятия нагрузки атомы под действием межатомных сил возвращаются в исходное положение, и металл восстанавливает свои первоначальные размеры и форму.

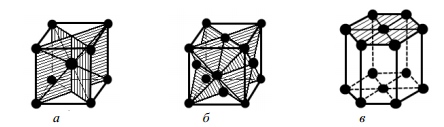

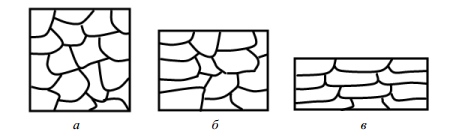

Скольжение. При пластической деформации одна часть кристалла необратимо сдвигается по отношению к другой на целое число периодов атомно-кристаллический решетки — смещается по так называемым плоскостям сдвига (скольжения). Следует отметить, что ими являются кристаллографические плоскости, в которых находится наибольшее количество атомов. Расположение этих плоскостей зависит от типа атомно-кристаллической решетки металла. У aжелеза, вольфрама, молибдена и других металлов с объемноцентрированной кубической (ОЦК) решеткой имеется шесть плоскостей сдвига (в каждой из них имеется по два направления сдвига) и так называемая система скольжения (имеет 6 × 2 = 12 элементов сдвига) (рис. 2.1, а). При этом g-железо, медь, алюминий и другие металлы с гранецентрированной кубической (ГЦК) решеткой имеют четыре плоскости сдвига с тремя направлениями скольжения в каждой, т. е. 4 × 3 = 12 элементов сдвига (рис. 2.1, б). У цинка, магния и других металлов с гексагональной плотноупакованной (ГПУ) решеткой имеется одна плоскость с тремя направлениями скольжения, т. е. три элемента сдвига (рис. 2.1, в). Чем больше элементов сдвига в решетке, тем выше пластичность металла.

Рис. 2.1. Плоскости и направления (заштрихованные плоскости) сдвига в кристаллической решетке: а — ОЦК; б — ГЦК; в — ГПУ

Наиболее легкий сдвиг по определенным плоскостям и направлениям объясняется тем, что при таком перемещении атомов из одного устойчивого равновесного положения в другое значения затрачиваемых усилий будут минимальными, и, следовательно, будут наименьшими необходимые для этого затраты энергии.

Если нагрузку снять, перемещенная часть кристалла не возвратится на старое место и деформация сохранится. Наличие плоскостей скольжения в кристалле подтверждается при микроструктурном исследовании пластически деформированных металлов.

Двойникование. Скольжение или сдвиг по определенным кристаллографическим плоскостям является основным, но не единственным механизмом пластической деформации металлов. При некоторых условиях пластическое деформирование может также происходить путем двойникования. При пониженных температурах у металлов с ОЦК решеткой наблюдается переход от механизма скольжения к механизму двойникования. Сущность двойникования заключается в том, что под действием касательных напряжений одна часть зерна оказывается смещенной по отношению к другой части, занимая симметричное положение и являясь как бы ее зеркальным отражением (рис. 2.2).

Дислокационный механизм пластической деформации. Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений в сотни или даже тысячи раз превышающие по величине те, при которых в действительности протекает процесс

Рис. 2.2. Схема процесса двойникования

пластической деформации. В реальных металлах сдвигас(птилче ское деформирование) происходит при напряжениях, величина которых меньше теоретических в сотни и тысячи раз (например, для железа tтеор ≈ 2 600 МПа, а tреал ≈ 290 МПа, для меди

tтеор ≈ 1 540 МПа, а tреал ≈ 1 МПа). Такое расхождение объясняется дислокационным механизмом пластической деформации.

При дислокационном механизме пластической деформации скольжение осуществляется в результате перемещения в кристалле дислокации, когда сдвиг происходит последовательно от атома к атому вблизи ядра дислокации. В этом случае усилие сдвига значительно меньше, чем при одновременном сдвиге всех атомов.

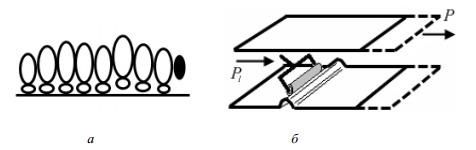

Данный процесс можно объяснить с помощью моделей движения гусеницы (рис. 2.3, а) и перемещения ковра (рис. 2.3, б).

Рис. 2.3. Дислокационный механизм пластической деформации: а — модель движения гусеницы; б — модель перемещения ковра

Гусеница перемещается путем последовательного подъема одной пары ног и перестановки их в новое место, а не за счет подъема всех ног одновременно и перемещения на шаг. Когда

все ноги гусеницы последовательно выполнят эту операцию, то она переместится на шаг (такой режим движения требует от нее значительно меньших усилий). Аналогичным образом происходит перемещение ковра по полу в случае прокатывания на нем складки, что требует значительно меньших усилий, чем, транспортировка ковра целиком.

Дислокационный механизм пластической деформации объясняетсядсулюещим образом. Атомы, расположенные в поле дислокации, возбуждены (их энергия повышена) и выведены из устойчивого положения равновесия с минимальной свободной энергией. Такое состояние кристалла является метастабильным. Поэтому для того чтобы ограниченная группа атомов в области дислокации сдвинулась и заняла новое устойчивое положение равновесия, достаточно приложить существенно меньшее напряжение, чем при их синхронном сдвиге, т. е. совершить незначительную работу и затратить при этом минимум энергии.

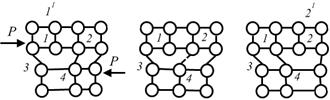

Механизм перемещения дислокации на атомном уровне представлен на рисунке 2.4.

Рис. 2.4. Схема перемещения дислокаций

Следует отметить, что силы взаимодействия атомов зависят от расстояния. В зоне дислокации расстояния атомов 3 и 4 от краевого атома 1 экстраплоскости 1 – 1 1 увеличены и связи между этими атомами утрачены. Под действием сдвигающей силы Р смещение плоскостей приводит к уменьшению расстояния 1 – 4 и увеличению расстояния 2 – 4. В результате этого связь между атомами 1 и 4 восстанавливается, а между атомами 2 и 4 обрывается. Дислокация перемещается на одно межатомное расстояние.

Таким образом, движение дислокации — это процесс последовательного разрыва и восстановления связей в кристаллической решетке. В результате пробега дислокации от одной границы кристалла до другой происходит смещение части кристалла на одно межатомное расстояние. Из совокупности пробегов дислокаций складывается общая деформация кристаллического тела.

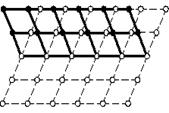

1.3. Наклеп и рекристаллизация

Пластическая деформация поликристаллических тел (металлов и сплавов) имеет некоторые особенности по сравнению с пластической деформацией одного зерна (монокристалла). В поликристаллическом металле зерна (следовательно, и плоскости скольжения) имеют различную ориентировку (рис. 2.5, а). Из-за влияния соседних зерен деформирование каждого зерна не может совершаться свободно. Пластическая деформация на первой стадии начинается тогда, когда действующие напряжения превысят предел упругости. На первой стадии пластическая деформация может происходить лишь в отдельных зернах с благоприятной ориентировкой, у которых плоскости легкого скольжения совпадают с направлением максимальных касательных напряжений. В каждом зерне сдвиг происходит последовательно: сначала по одной плоскости, затем по другой и т. д. Кроме сдвига, происходит и поворот смещенных частей зерна в направлении уменьшения угла между направлениями плоскостей скольжения и направлением растягивающих сил. В результате сдвигов и поворота плоскостей скольжения зерно постоянно вытягивается в направлении растягивающих сил (рис. 2.5, б). Зерна удлиняются настолько, что напоминают волокна, поэтому структура деформированного металла называется волокнистой (рис. 2.5, в). Дальнейшая деформация (вторая стадия) приводит к дроблению зерен.

Рис. 2.5. Схема образования текстуры в поликристаллитном теле: а — исходное расположение зерен; б — изменение формы зерен при пластической деформации; в — текстура металла после деформации

В процессе межзеренных и внутризеренных сдвигов происходит искажение кристаллической решетки, удлинение и поворот зерен, их последующее дробление, что, в конечном итоге, затрудняет дальнейшее скольжение. Это вызывает возрастание сопротивления деформации. Кроме того, неравномерная деформация отдельных зерен приводит к возникновению внутренних напряжений, которые так же вызывают увеличение сопротивления деформации.

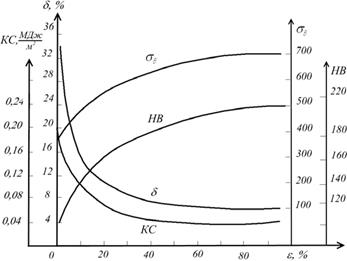

При холодной пластической деформациимиезнения структуры приводят к повышению твердости НВ и предела прочности металла σв, а также понижению его пластических (относительное удлинение δ) и вязкостных (ударная вязкость КС) свойств (рис. 2.6). Чем больше величина пластической деформации ε, тем значительнее эти изменения.

Рис. 2.6. Влияние степени деформации на механические свойства металлов

Изменение свойств и структуры металла в результате пластической деформации в холодном состоянии называется наклепом или упрочнением. Интенсивность нарастания наклепа по мере увеличения степени деформации неодинакова (в начальный момент деформирования она резко увеличивается, а затеммзеадляется ).

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами (часто в сочетании с последующей термической обработкой). Так, холодной пластической деформацией можно в 2. 3 раза повысить предел прочности (особенно предел текучести). Например, гвозди должны быть изготовленыти могу применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

Следует отметить, что наиболее прочным материалом в современной технике является нагартованная (упрочненная) стальная проволока (в немецком языке слово hard означает твердость), получаемая в результате холодного волочения при ε = 80. 90 % и имеющая σв = 3 000. 4 000 МПа. Такая высокая прочность не может быть достигнута легированием и термической обработкой.

Понижение пластических свойств наклепанного металла может быть очень значительным. Например, у низкоуглеродистой стали относительное удлинение δ уменьшается почти в 6 раз (с 30. 35 до 5. 6 %).

При определенной степени деформации металл утрачивает пластичность настолько, что дальнейшее деформирование внешним усилием может привести к его разрушению.

Возврат и рекристаллизация. Деформированный металл по сравнению с недеформированным находится в неравновесном состоянии. В таком металле даже при комнатной температуре могут самопроизвольно протекать процессы, приводящие его в более устойчивоеувтнреннее состояние. При повышении температуры скорость таких процессов возрастает.

При нагреве до сравнительно низких температур протекает процесс возврата, т. е. снятие микронапряжений и частично искажений кристаллической решетки. Изменений структуры при этом еще не наблюдается. Возврат несколько изменяет свойства наклепанного металла (понижается его прочность и повышается пластичность). Возврат происходит при температуре (0,2. 0,3) Тпл, °K.

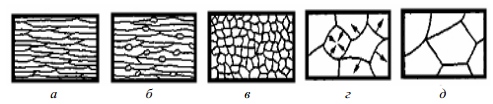

При дальнейшем нагреве в результате теплового воздействия происходит перестройка кристаллов деформированного тела, зарождение новых зерен (кристаллов) и их рост. Такой процесс называется рекристаллизацией.

В результате рекристаллизации (рис. 2.7) образуются совершенно новые зерна, с неискаженной кристаллической решеткой. Размеры новых зерен могут сильно отличаться от исходных. Образование новых зерен приводит к резкому снижению плотности дислокаций и высвобождению энергии, накопленной при пластической деформации металла. В результате рекристаллизации металл разупрочняется и восстанавливает свои первоначальные свойства, а его зерна становятся равноосными.

Рис. 2.7. Изменения микроструктуры деформированного металла при нагреве:

а — наклепанный металл; б — начало первичной рекристаллизации; в — завершение первичной рекристаллизации; г, д — стадии собирательной рекристаллизации

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Для алюминия она составляет ~2 %, для железа и меди — ~5 %. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит.

Наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен, называется температурой рекристаллиза- ции Трекр. Рекристаллизация для технически чистых металлов происходит при температурах Трекр ≥ 0,4 Тпл, °K. Температура рекристаллизации Трекр. некоторых металлов представлена в таблице 2.1.

Влияние обработки давлением на структуру и свойства исходного металла

При обработке металла давлением изменяется не только форма заготовки, но и происходит сложный физический процесс, влияющий на структуру металла, а следовательно, на его механические и физические свойства. Пластическая деформация металла происходит за счет внутрикристаллитных (внутризеренных) и межкристаллитных (межзеренных) сдвигов (сдвиги происходят по плоскостям скольжения под углом 45º к направлению действующей силы) ( рис. 105 ). Чем больше образуется сдвигов, т. е. чем больше пластическая деформация, тем больше упрочнение (наклеп) и тем большее усилие потребуется для дальнейшего деформирования металла. Пластическая деформация зависит от природы металла, температуры, скорости и степени деформации, поэтому различают горячую, неполную горячую и холодную обработку давлением.

Рис. 105. Схема изменения строения металла в плоскости сдвига: а — зерно до сдвига; б — зерно после сдвига; в — кристаллическая решетка

Горячей обработкой называют такую обработку, в процессе которой рекристаллизация проходит настолько полно, что металл по окончании обработки давлением имеет рекристаллизованную структуру без следов упрочнения. Для чистых металлов явление рекристаллизации возникает при температурах, по данным профессора Бочвара А. А., около 0,4 от абсолютной температуры плавления.

При рекристаллизации в деформируемом металле образуются центры рекристаллизации, вокруг которых растут новые зерна взамен деформированных, а металл приобретает равноосную неориентированную структуру. Скорость рекристаллизации с повышением температуры возрастает. Температура рекристаллизации имеет большое практическое значение. Во-первых, для того чтобы восстановить структуру и свойства исходного металла, его необходимо нагреть до температуры, превышающей температуру рекристаллизации, а затем охладить по определенному режиму. Во-вторых, пластическая деформация при температуре выше температуры рекристаллизации, хотя и протекает с образованием сдвигов, вызывающих упрочнение, но упрочнение будет немедленно устраняться протекающим при этих температурах процессом рекристаллизации. Следовательно, при пластической деформации выше температуры рекристаллизации упрочнения не произойдет. Горячая обработка стали осуществляется при температурах, лежащих выше линии GSK (см. рис. 6), т. е. когда сталь имеет аустенитную структуру (доэвтектоидная) или аустенит плюс цементит (заэвтектоидная).

Ковка стального слитка изменяет первичное дендритное строение металла. Происходит вытягивание и ориентация кристаллов и межкристаллического вещества, содержащего неметаллические включения, расположенные по границам кристаллов, в направлении наиболее интенсивного течения металла. В результате образуется вторичная волокнистая макроструктура.

Волокнистая макроструктура, полученная горячей обработкой давлением, является устойчивой, она не может быть разрушена ни термической обработкой, ни последующей обработкой давлением ( рис. 106 ). Обработкой давлением можно изменить только направление волокон.

Рис. 106. Макроструктура стали: а — после горячей деформации; б — литой

Горячая обработка давлением оказывает заметное влияние на следующие механические характеристики стали: удельное ударное сопротивление αк, поперечное сужение φ, относительное удлинение δ и предел усталости σ-1. Эти механические свойства в продольных (вдоль волокна) образцах с повышением степени уковки (Степенью уковки называют отношение первоначальной площади сечения заготовки F0 к последующей F (после ковки)) до 10 растут, после чего остаются стабильными. В поперечных же образцах с увеличением степени уковки упомянутые характеристики, как правило, падают.

После горячей обработки давлением анизотропия стали выражается в неодинаковых механических качествах: вдоль волокон механические качества лучше, в поперечном — хуже. Например, вырезанные из одного прокатаного прутка стальные образцы, взятые в продольном направлении, показали удельную ударную вязкость 13,5 кГм/см2, а взятые в поперечном — 1,3 кГм/см 2 . Однако чем меньше в металле примесей (фосфор, сера, закись железа, неметаллические включения), тем меньше отличаются механические свойства поперечного образца от продольного.

Неполной горячей обработкой называют такую обработку, в процессе которой рекристаллизация проходит неполностью. Металл по окончании обработки имеет неодинаковые механические свойства как в поперечном, так и в продольном направлении.

Неполная горячая обработка ведет к получению неоднородной структуры и понижению механических качеств, поэтому в производстве применяется редко. К этому следует добавить, что продукция, полученная при неполной горячей обработке может иметь значительные по величине остаточные напряжения, могущие при недостаточной пластичности вызвать разрушение металла. Обычно неполная горячая обработка стали производится при температурах, лежащих ниже линии GSK (см. рис. 6).

Холодной обработкой называют такую обработку, которая сопровождается упрочнением металла. Эта обработка протекает при температурах ниже температуры начала неполного горячего деформирования. Признаками упрочнения является вытянутая форма зерен с ориентировкой их в направлении наибольшей деформации.

Холодная обработка повышает предел прочности σδ, предел текучести σт и твердость металла НВ при одновременном снижении относительного удлинения δ, поперечного сужения φ и удельного ударного сопротивления αк. Чем выше степень деформации (Степень деформации определяется отношением F 0 -F 1 /F0ּ100%, где F 0 — площадь поперечного сечения образца до деформации; F 1 — то же после деформации.), тем больше изменяются механические характеристики.

Если от получаемой продукции не требуются повышенные ударное сопротивление или относительное удлинение, то холодная обработка давлением является наиболее желательной.

Теплопроводность, электропроводность и магнитная проницаемость в результате упомянутых обработок уменьшаются. Также изменяются и другие физические свойства.

Таким образом, в процессе пластической деформации изменяются форма исходной заготовки, структура обрабатываемого металла, а следовательно, его механические и физические свойства. При соответствующей технологии обработки давлением можно получать не только заданную конструкцию детали, но и нужные механические свойства.

При конструировании деталей и разработке технологии их изготовления с применением обработки давлением необходимо учитывать волокнистую структуру, влияющую на механические качества металла. Направление максимальных нормальных (растягивающих и сжимающих) напряжений, возникающих при работе деталей, должно совпадать с направлением волокон, а направление максимальных касательных (на срез, сдвиг) напряжений должно быть им перпендикулярно. Волокна, полученные при обработке давлением, должны огибать контур детали, а не перерезаться.

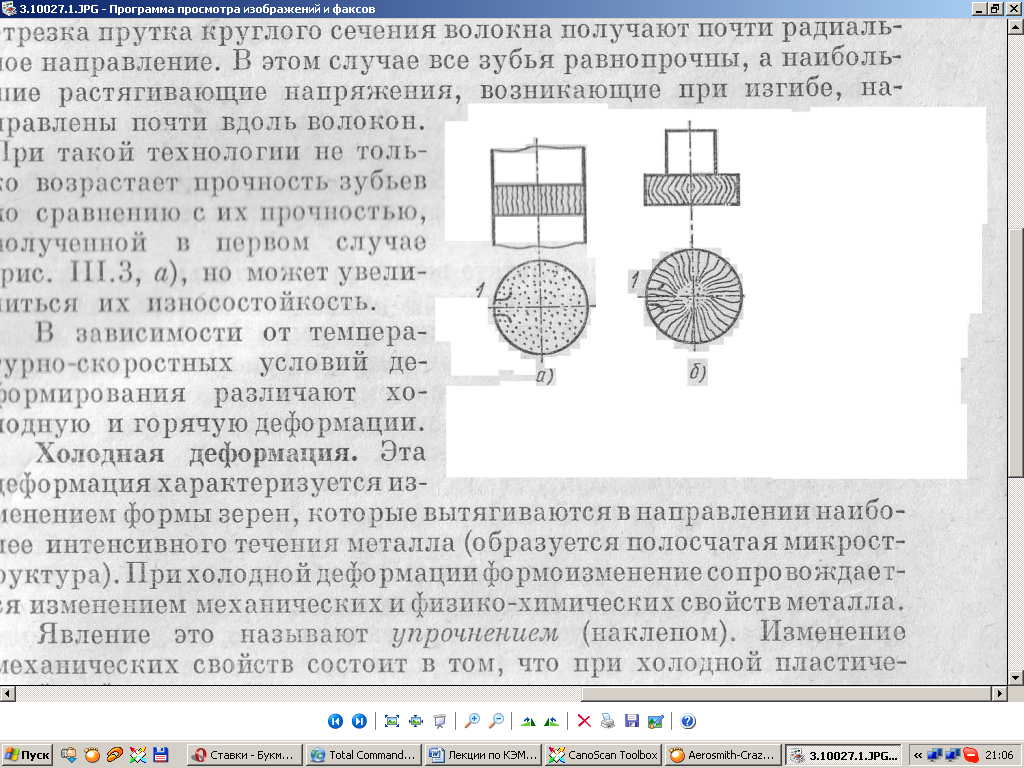

Для пояснения приведем два примера. Ведущая шестерня трактора С-80, полученная резанием из прокатной заготовки ( рис. 107, а ), имеет неудовлетворительное расположение волокон и утолщенном сечении, поэтому зуб шестерни будет непрочным. Изготовление шестерни высадкой из прутка диаметром, равным минимальному диаметру концевой части ( рис. 107, б ), позволяет получить поковку с благоприятным расположением волокон. Зуб такой шестерни будет обладать повышенной прочностью.

Рис. 107. Схемы макроструктуры: а — ведущей шестерни трактора С-80, изготовленной резанием из прокатанной заготовки; б — высадкой из прутка; в — не правильно и г — правильно изготовленного крюка.

Крюк, изготовленный из короткой прокатанной заготовки, будет непрочным, так как волокна в нем расположены неправильно ( рис. 107, в ). При ковке крюка из заготовки с предварительной вытяжкой конца и последующей гибкой ( рис. 107, г ) достигается высокая прочность благодаря благоприятному расположению волокон.

Влияние обработки давлением на структуру и свойства металла

В зависимости от температурно-скоростных условий деформирования различают холоднуюи горячуюдеформацию (рис. 2).

Холодная деформация характеризуется изменением формы зёрен, которые вытягиваются в направлении наиболее интенсивного течения металла. При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла (рис. 3, рис. 4). Это явление называют упрочнением (наклёпом).

Для снятия наклёпа проводят рекристаллизационный отжиг. После рекристаллизации, новые зёрна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Рис. 3. Микроструктуры стали после деформации и различных видов термической обработки

Холодная деформация без нагрева заготовки позволяет получить большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объёме заготовки, и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (придел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей, деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). Кристаллическое строение слитка неоднородно (кристаллы различных размеров и форм). Кроме того, в нём имеется пористость, газовые пузыри и т.д. горячая обработка слитка приводит к деформации кристаллов и частичной заварке пор и раковин, что приводит к увеличению плотности металла и мелкозернистому строению.

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точности получаемых размеров.

Задание

1.Составить конспект лекции.

2 Письменно ответить на вопросы.

2.1Перечислите преимущества обработки давлением перед другими видами обработки металлов

2.2 Какие виды обработки металлов под давлением вы знаете. Дайте им характеристику.

Обработка металлов давлением

Сущность обработки металла давлением состоит в целенаправленной пластической деформации, придающей ему определенные форму и размеры без разрушения или с разрушением, в ходе которой измельчается грубозернистая литая структура, устраняются пористость и рыхлость, улучшается металлургическое качество и создается благоприятная ориентировка вновь образовавшихся структурных составляющих металла.

Вследствие благоприятных структурных изменений, происходящих при обработке давлением, металл получает более высокий комплекс прочностных и пластических свойств по сравнению с литым. При горячей обработке давлением, когда металл обладает большой пластичностью при малой прочности, его зерна вытягиваются итрансформируются в волокна.

Волокнистое строение металла обеспечивает важные преимущества по сравнению с обычной зернистой структурой, поскольку прочность деформированного металла на разрыв вдоль волокон оказывается значительно выше, чем в поперечном направлении.

То же можно сказать и о сопротивлении срезающим нагрузкам: прочность на срез поперек волокон значительно выше, чем вдоль них. Зная характер нагружения отдельных элементов деталей в эксплуатационных условиях, можно еще при изготовлении заготовок придавать волокнам наивыгоднейшую ориентировку, отвечающую характеру нагружения соответствующих элементов деталей, и этим обеспечивать большой запас прочности деталей. Например, показанное на рис. 4.25, а изготовление зубчатого колеса из прутка где растягивающие напряжения, возникающие при изгибу зуба направлены поперек волокон, а следовательно прочность зубьев будет пониженной. Изготовленное зубчатое колесо осадкой рис. 4.25, б из отрезка прутка круглого сечения волокна получаются радиального направления. В этом случае все зубья будут равнопрочны, а растягивающие напряжения, возникающие в зубьях при изгибе направлены вдоль волокон. При этом возрастает не только прочность зубьев, но и увеличивается износостойкость.

| Рис 4.25. Схемы макроструктуры зубчатых колес, изготовленных различными способами. |

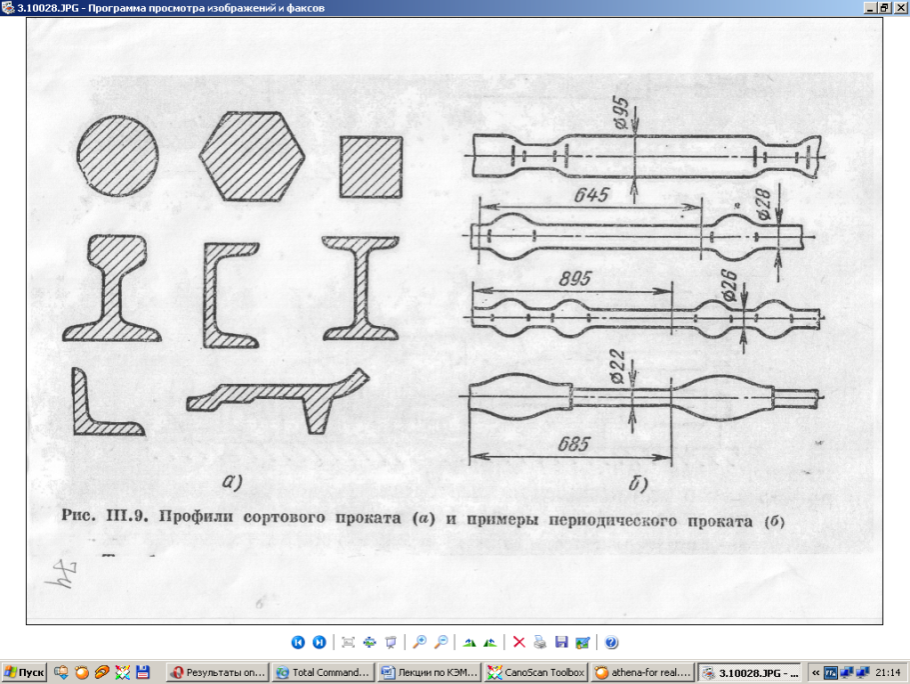

4.3.1. Прокатка. Прокатка представляет собой процесс пластической деформации слитка или иной продолговатой металлической заготовки между двумя вращающимися валками, расстояние между рабочими поверхностями которых меньше высоты заготовки. Целью прокатки является получение разнообразной продукции, различающейся профилями и размерами поперечного сечения, а также балок, прутков и составляющей, так называемый сортамент проката. Сортамент стального проката включает (рис. 4.26):

| Рис. 4.26. Профили сортового проката (а) и периодического профиля (б). |

сортовой прокат простого и фасонного профиля. Простой профиль используется для порезки на заготовки, которые идут либо на дальнейшую обработку давлением – ковку или штамповку, либо на механическую обработку для изготовления различных деталей. Фасонный профиль (рис. 4.26, а)главным образом используется для различных строительных конструкций, включая железнодорожные пути;

периодический прокат (рис. 4.26, б) – прокат с периодически изменяющимся по длине профилем. Он используется в качестве заготовок для штамповки (например, заготовок шатунов автомобильных двигателей) или непосредственно для механической обработки.

специальный прокат включает в себя вагонные колеса, шпунтовые сваи, автоободья и т.д.;

трубы бесшовные различного диаметра с разной толщиной стенок, разнообразного назначения;

листовой прокат делится на толстолистовую сталь толщиной свыше 4 мм и тонколистовую 0,2-3,75 мм;

Существуют также специально разработанные сортаменты для выпуска проката из цветных металлов и сплавов – меди, алюминия, латуни, дюраля в виде листов, ленты, труб, прутков и других изделий. Важнейшей особенностью деформации металла при прокатке является получение волокнистой структуры металла с ориентировкой волокон вдоль направления прокатки, т. е. перпендикулярно осям вращения валков.

Это объясняется тем, что при сдавливании сечения заготовки между валками вытяжка металла в основном происходит в направлении наименьшего сопротивления, т. е. при выходе из валков. Деформации и вытяжке в поперечном направлении препятствуют трение о поверхности валков. Так как общая вытяжка металла заготовки складывается из вытяжек его отдельных зерен, то последние должны превратиться в волокна. Заготовка захватывается в рабочее пространство между валками и перемещается силами трения, возникающими между нею и валками (рис. 4.27).

Действительно, при подходе заготовки к валкам в точках первичного контакта возникают, с одной стороны, радиально ориентированные активные Р и равные им реактивные (действующие на заготовку) N силы, а с другой — силы трения Т, касательные к поверхности валков в точках упомянутого контакта. Каждая из сил трения равна произведению нормальной силы Nна коэффициент трения f, т. е. Т = Nf. Рассмотрим проекции сил N и Т на продольное (горизонтальное) направление X и вертикальное – Z. При этом заметим, что силы Nx выталкивают заготовку из рабочего пространства, а силы Тх – втягивают в него заготовку. Условием захвата заготовки валками и осуществления прокатки будет неравенство Тх>Nх. Но так как Тх·cosα=Nf ·cosα, а Nx=N·sinα, то условием прокатки будет Nfcosα >Nsinα. Разделив обе части неравенства на Ncosα, получим f>tgα, где α – угол захвата.

Таким образом, условием захвата заготовки валками и осуществление процесса прокатки является превышение коэффициента трения над тангенсом угла захвата.

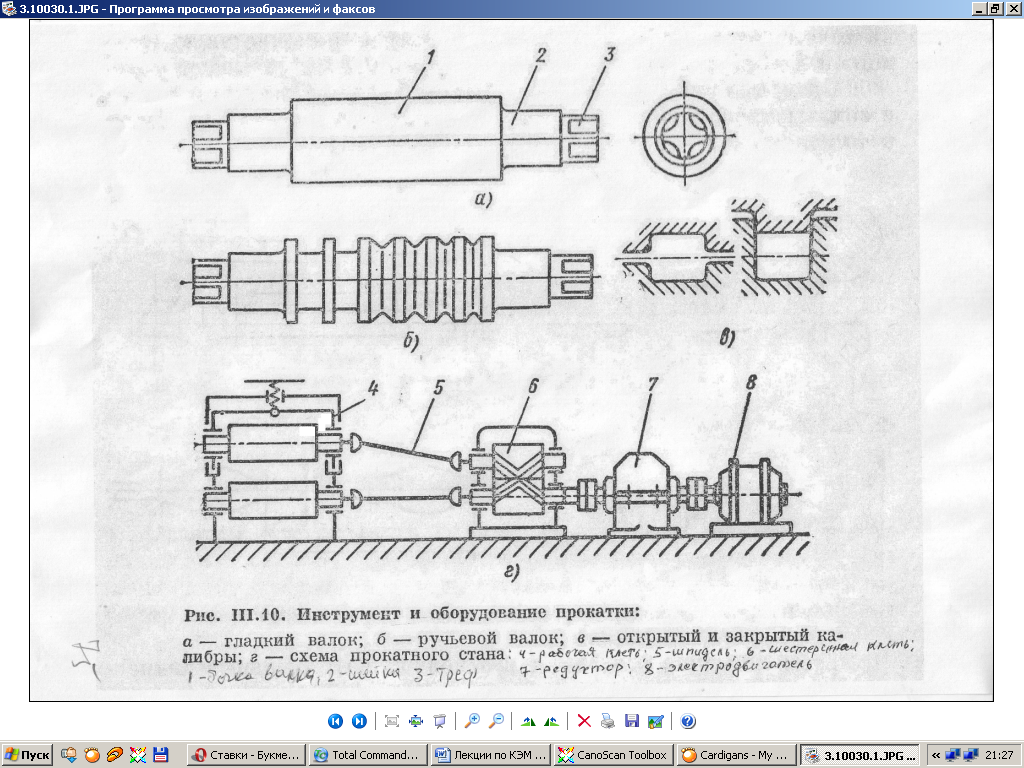

Прокатка металлов осуществляется на прокатных станах (рис. 4.28, г).

Основными рабочими элементами прокатных станов являются валки, имеющие цилиндрическую форму. Валки размещаются в основной части прокатного стана – рабочей клети 4. Рабочая часть валка (рис. 4.28, а) называется бочкой 1. Опорная часть валка шейка 2, соединительная – треф 3. Бочки могут быть гладкими или ручьевыми (рис. 4.28, а и 4.28, б). Первые применяются для прокатки листов и лент, а вторые – для сортового металла. Ручьи представляют собой кольцевые вырезы на поверхности валка. Совпадающие ручьи верхнего и нижнего валков образуют калибры, с помощью которых сортовому прокату постепенно придаются требуемые профили (рис. 4.26, а, б).

Рис. 4.28. Инструмент и оборудование прокатки: а) гладкий волок: 1 – бочка валка; 2 – шейка; 3 – треф; б) ручьевой валок; в) открытый и закрытый калибры; г) схема прокатного стана: 4 – рабочая клеть; 5 – шпиндель; 6 – шестерная клеть; 7 – редуктор; 8 – электродвигатель.

Прокатные станы классифицируются по ряду признаков, основным из которых является род выпускаемой продукции. В связи с этим можно выделить следующие наиболее распространенные виды станов: для получения полупродукта из слитков блюмов и слябов; заготовительные; сортопрокатные для выпуска из блюмов сортового проката; из слябом листовые и полосовые станы горячей прокатки; трубопрокатные станы; станы холодной прокатки стали и цветных металлов (тонколистовые, лентопрокатные, фольгопрокатные и т.д.); деталепрокатные станы для выпуска специального или периодического проката.

Холодная прокатка ленты из алюминиевых сплавов АМц, Д, Д16 производится из горячекатаных листов толщиной около 6мм. Ленту толщиной до 0,5-0,6мм катают без промежуточного умягчающего отжига. Заготовками для холодной прокатки лент из меди и латуни Л62 служат свернутые в рулоны полосы толщиной 5-6мм, полученные горячей прокаткой из слитков. Отожженные и протравленные рулоны прокатываются на специальных станах до толщины 0,01-0,2мм в течение четырех-пяти операций холодной прокатки, чередующихся умягчающими отжигами и травлением для удаления окалины.

Тонкие листы и ленту из меди или латуни получают холодной прокатной из горячекатаных заготовок толщиной 10-15мм с предварительно удаленными фрезерованием поверхностными дефектами. Прокатку ведут до требуемой толщины в несколько обжатий, применяя промежуточные отжиги при 450-800°С для восстановления пластичности металла.

Для холодной прокатки предпочтительнее однофазные латуни с содержанием цинка менее 30%, как обладающие большим запасом пластичности. Для предотвращения налипания меди и латуни на стальные валки применяют жидкую смазку (трансформаторное масло, керосин, веретенное масло и т. д).

4.3.2. Ковка и штамповка. При ковке деформирование металла заготовки осуществляется путем целенаправленно наносимых ударов или нажатий. В зависимости от используемого оборудования ковка делится на свободную и ковку в штампах (штамповку).

Сущность свободной ковки заключается в том, что происходящая формообразующая пластическая деформация металла осуществляется специальным инструментом. Придание заготовке требуемых формы и размеров осуществляется за счет выполнения ряда ковочных операций.

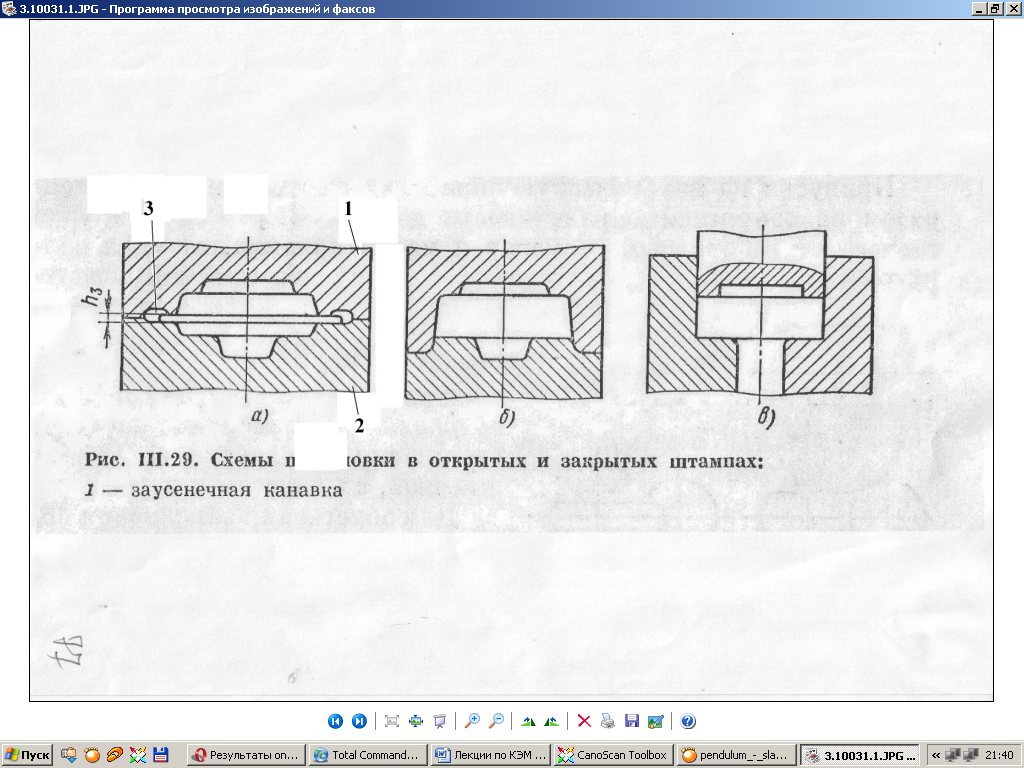

Горячая объемная штамповка. При штамповке требуемые формы и размеры заготовки получаются в результате принудительной деформации металла в ручье специального приспособления - штампа (рис. 4.29). Различают объемную штамповку в открытых и закрытых штампах. В открытом штампе (рис. 4.29, а) по периферии ручьяна стыке нижней 1 и верхней 2 частей штампа выполняется заусенечная канавка 3 для выхода избыточного металла, образующего удаляемый после штамповки заусенец, а в закрытом штампе (рис. 4.29, б, в) нет заусенечной канавки для выхода металла.

Рис. 4.29. Схемы штамповки в открытых и закрытых штампах.

Несложные заготовки штампуются в одноручьевых штампах, а сложные - в многоручьевых, в которых при переходе от ручья к ручью поковка постепенно приобретает требуемые размеры и форму. Исходные заготовки для штамповки отрезаются от сортового проката. Ими могут служить изделия периодического проката. Перед штамповкой металл нагревается до определенной температуры, зависящей от рода металла с целью повышения, его пластичности и уменьшения усилий при обработке. Свободная ковка и штамповка производятся с помощью специальных ковочных или штамповочных молотов и прессов.

Вследствие интенсивной теплоотдачи в атмосферу и теплопередачи в стенки ручья штампа происходит быстрое охлаждение заготовки, что приводит к наклепу и охрупчиванию ее металла. Во избежание образования трещин это требует дополнительных промежуточных нагревов цветных заготовок. При штамповке латуни следует иметь в виду, что при температуре выше 680°С из нее интенсивно возгоняется цинк в виде порошка ZnO. Это влечет изменение се химического состава и прочностных характеристик. Следует также учитывать, что при горячей штамповке латуни более хрупкая при комнатной температуре β-фаза оказывается пластичнее α-фазы. Поэтому для горячей штамповки однофазных латуней следует выбирать марки с предельным для α-латуней содержанием цинка - до 39%. После нагрева в результате α→β-превращения их структура состоит из α+β- или только β-зерен и имеет более высокую пластичность, чем у латуней с меньшим содержанием пинка, не претерпевающих α→β-превращений.

Ковка и штамповка дюралюминия производится при температуре около 380°С со степенями деформации соответственно 3-5 и 2-3%.

С целью экономии металла при обработке давлением осваиваются и внедряются более рациональные ее виды.

Так, в прокатном производстве применяются так называемые облегченные, тонкостенные, сложные, фасонные и другие экономичные профили проката. Прокаткой получаются экономичные профильные заготовки и изделия: шары, валы, зубчатые колеса, сверла, винты, различные виды периодического проката (для экономии металла при штамповке). Для производства машиностроительных профилей применяют еще методы прессования, волочения, а из листового материала получают изделия вырубкой, вытяжкой, формовкой, а прокаткой – гнутые профили.

Читайте также: