Измерение напряжений в металле

Обновлено: 04.07.2024

ГОСТ Р 57172-2016

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПРЕДЕЛЕНИЕ ПОВЕРХНОСТНЫХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ МЕТОДОМ ИНСТРУМЕНТАЛЬНОГО ИНДЕНТИРОВАНИЯ

Technical diagnostics. Determination of surface residual stresses by method of instrumental indentation. General requirements

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 октября 2016 г. N 1435-ст

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Объективная оценка работоспособности и безопасности эксплуатирующегося ответственного технического объекта во многих практически важных случаях невозможна без оценки уровня остаточных механических напряжений, существующих в его материале.

Остаточные поверхностные напряжения существенно влияют на работоспособность большинства деталей и элементов конструкций.

Оценка остаточных напряжений может быть осуществлена методом инструментального индентирования, преимущество которого перед другими методами оценки остаточных напряжений заключается в том, что он является методом прямых механических испытаний без разрушения контролируемой поверхности.

Настоящий стандарт разработан с целью обеспечения методической основы применения метода инструментального индентирования для определения поверхностных остаточных напряжений для широкого класса технических объектов и оценки возможности их дальнейшей безопасной эксплуатации.

1 Область применения

Настоящий стандарт устанавливает общие требования к использованию метода инструментального индентирования для определения остаточных напряжений в деталях и изделиях, изготовленных из металлических материалов и их сплавов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 7.32-91 Система стандартов по информации, библиотечному и издательскому делу. Отчет о научно-исследовательской работе. Структура и правила оформления

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ Р 8.563-2009 Государственная система обеспечения единства измерений. Методики (методы) измерений

ГОСТ Р 8.736-2011 Государственная система обеспечения единства измерений. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения

ГОСТ Р 52330-2005 Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования

ГОСТ Р 56232-2014 Техническая диагностика. Определение диаграммы "напряжение-деформация" методом инструментального индентирования шара. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 8.748, а также следующие термины с соответствующими определениями:

3.1 остаточные напряжения: Напряжения, существующие в конструкции или образце вследствие технологических или эксплуатационных воздействий.

3.2 напряженное состояние: Состояние объекта, описываемое в терминах механических напряжений.

3.3 зона контроля: Участок поверхности объекта контроля, на котором проводят испытания.

3.3* метод инструментального индентирования: Метод испытаний, основанный на непрерывной регистрации нагрузки и глубины вдавливания наконечника (индентора) на этапах нагружения, выдержки под нагрузкой и разгрузки.

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

4 Обозначения и сокращения

4.1 В настоящем стандарте применены следующие обозначения:

, - главные остаточные напряжения в площадке контакта, МПа;

- среднее остаточное напряжение в площадке контакта, МПа, - максимальное касательное остаточное напряжение в площадке контакта, МПа,- угол при вершине наконечника, град.;

- диаметр шарового индентора, мм;

- максимальное задаваемое значение силы, прилагаемой к индентору, Н;

- максимальное значение глубины индентирования, мм;

- глубина погружения индентора в испытуемый материал при , мм;

- площадь поперечного сечения наконечника на расстоянии от вершины, мм;

- твердость индентирования, Н/мм;

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Напряжения и деформации в металлах

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Тело деформируется под действием приложенных к нему внешних сил или различными физико-механическими процессами, например, вследствие температурного воздействия или изменением объема отдельных кристаллитов при фазовых превращениях.

При этом в теле возникают внутренние напряжения. Напряжением называется отношение действующего усилия к площади поперечного сечения тела или образца σ = P/F.

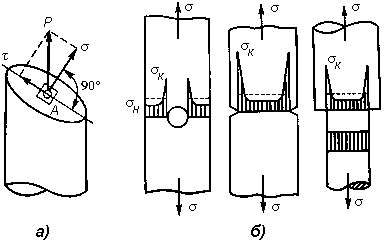

Сила Р, действующая на некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают не только нормальные, но и касательные напряжения (рисунок ниже, а). В зависимости от направления действия силы нормальные напряжения подразделяют на растягивающие исжимающие.

Наличие в испытуемом образце механических надрезов, трещин, внутренних дефектов металла, сквозных отверстий, резких переходов от толстого к тонкому сечению и т.д. приводит к неравномерному распределению напряжений, создавая у основания надреза пиковую концентрацию нормальных напряжений (рисунок ниже, б). Пик напряжений (σk) тем больше, чем меньше радиус концентратора напряжения. Различают временные иостаточные напряжения.

Временные напряжения возникают под действием внешней нагрузки и исчезают после ее снятия, остаточные - остаются в теле после прекращения действия нагрузки.

Образование нормальных (σ) и касательных (τ) напряжений при приложении силы Р к площади F (а) и эпюры растягивающих напряжений при различных концентраторах напряжений (б)

σн — номинальное (среднее) напряжение (штриховая линия); σк — максимальное напряжение;

Внутренние напряжения могут возникать при неравномерном нагреве изделия вследствие неоднородного расширения металла в различных зонах. Эти напряжения называют температурными. Кроме того, напряжения возникают вследствие неоднородного протекания структурных превращений по объему и т. д. Их называютфазовыми или структурными. В зависимости от взаимно уравновешенных объемов различают напряжения I, II и III рода. Напряжения I рода уравновешены в объеме всего тела, напряжения II рода — в пределах зерна, а напряжения III рода — в объемах кристаллической ячейки. Все эти виды напряжений взаимосвязаны между собой и изменение микронапряжений III рода вызывает образование макронапряжений I рода. Деформирование материала может быть упругим и пластическим. Если после прекращения действия внешних сил изменения формы, структуры и свойств тела полностью устраняются, то такая деформация называется упругой. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов или поворот блоков кристалла.

При возрастании напряжений выше предела упругости деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации, оставшаяся часть называется пластической деформацией. Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины. Схема упругой и пластической деформации металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рисунке ниже. Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где величина сопротивления сдвигу наименьшая Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т.е. связь между ними наименьшая.

Схема упругой и пластической деформации металла под действием напряжения сдвига

а - первоначальный кристалл; б - упругая деформация; в - увеличение упругой и возникновение пластической деформации; г - остаточная деформация; д - образование двойника; С - плоскость сдвига; D - плоскость двойникования;

Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему кольжения. В металлах могут действовать одна или несколько систем скольжения одновременно. Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации. Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий, или синхронный, сдвиг (см. рисунок выше) потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации. Скольжение осуществляется в результате перемещения в кристалле дислокаций. Перемещение дислокации в плоскости скольжения через весь кристалл приводит к сдвигу соответствующей части кристалла на одно межплоскостное расстояние, при этом на поверхности кристалла образуется ступенька. Обычно в одном месте выходит на поверхность кристалла группа дислокаций (~ 10. 100). Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации. Дислокации, движущиеся в деформированном металле, порождают большое количество дислоцированных атомов и вакансий.

Глава 2. Классификация остаточных напряжений в металле изделий.

Остаточные напряжения в металле изделий классифицируют по различнымпризнакам, но чаще по протяженности силового поля и по физической сущности. В 1931г академиком Н.Н. Давиденковым была предложена классификация внутренних напряжений, которая используется до настоящего времени.

Эти напряжения различаются величиной области, внутри которой они являются гомогенными в отношении постоянства величин и направления. В зависимости от того, соответствуют ли эти области макроскопическим, микроскопическим или атомарным размерам, внутренние напряжения соответсвенно называются внутренними напряжениями первого, второго или третьего рода (по Давиденкову Н.Н.).

По признаку протяженности силового поля различают остаточные (закалочные) напряжения трех родов:

-1-го рода – зональные (макронапряжения – в последние десятилетия вместо термина «макронапряжения» принято более точное определение – микродеформации решетки), уравновешивающиеся отдельными зонами сечения и между разными частями деталей, имеют ориентацию, связанную с формой детали. Величина напряжений 1-го рода зависит от плотности дислокаций, а знак – от характера распределения дислокаций одного знака по отношению к поверхности детали (преобладание дислокаций положительного знака на параллельных плоскостях скольжения в поверхностных слоях металла приводит к возникновению сжимающих остаточных напряжений). На рентгенограммах они проявляются в смещении интерференционных максимумов, при этом такое смещение может быть устранено соответствующей разрезкой металлоизделия. Принято считать, что сжимающие имеют знак минус («-»), а растягивающие знак плюс («+»);

-2-го рода (микронапряжения) - уравновешиваются в объемах, соизмеримых с размером зерна или группой зерен металла. Основными причинами их возникновения могут быть фазовые (распад остаточного аустенита при отпуске) или структурные (распад мартенсита при отпуске) превращения, сопровождающиеся изменением объема отдельных зерен, анизотропия механических свойств отдельных зерен, границы зерен и фрагментация зерен при пластической деформации, а также изменения температуры металла, имеющего различные компоненты с различными коэффициентами линейного расширения. Рентгенографически такие напряжения проявляются в неоднородности изменения межплоскостного расстояния и в размытии интерференционных максимумов, а также в их смещении, которое не может быть устранено разрезкой изделия ;

-3-го рода (субмикроскопические) - уравновешиваются внутри объема металла, порядка нескольких элементарных ячеек кристаллической решетки. Скопления большого количества дислокаций в граничных слоях вызывает искажения кристаллической решетки и возникновение напряжений 3-го рода. При этом граничный слой является зоной силового взаимодействия между отдельными зернами, что создает поле микронапряжений, охватывающих всю поверхность зерна. Искажения кристаллической решетки вызывают и внедренные атомы и их скопления, частицы вторичной фазы (карбиды, нитриды, и др.), неметаллические включения. В основе определения напряжений Ш рода рентгеноструктурным анализом лежит эффект уменьшения интегральной интенсивности линий, особенно высшего порядка отражения, и усиления интенсивности фона рентгенограммы.

Отличие макро- и микронапряжений заключается не только в величине масштаба их проявления, а в том, что макронапряжения могут возникать в любой сплошной однородной изотропной среде, а микронапряжения в таком материале существовать не могут, т.к. они могут возникать вследствие существенной неоднородности кристаллического материала и его свойств.

На практике чаще всего рассматриваются напряжения, возникающие и уравновешивающиеся (релаксирующие) в объеме всего тела или отдельных его макрочастей. Такие напряжения называются зональными или напряжениями 1 рода(в табл.3 приведены данные по влиянию их на деформацию образцов Френча).

При изучении процессов структурообразования на уровнях микро- и субструктуры рассматриваются напряжения 2 и 3 рода (см.табл.4).

По физической сущности напряжения, которые возникают при нагреве (охлаждении), в литературе (например, работы Г.Г. Немзера) подразделены на:

-временные термоупругие напряжения;

-остаточные температурные и структурные напряжения;

-напряжения при упругопластическом состоянии металла.

Временные термоупругие напряжения образуются при нагреве (охлаждении) упругих металлоизделий с появлением в них температурного градиента (перепада температур по сечению).

Остаточные напряжения различают по происхождению:

-усадочные (в отливках);

-напряжения, возникающие в результате наклепа;

-возникающие в связи с химическим или электрохимическим воздействием на поверхность изделий (например, при химическом или электрохимическом образовании формы, электрополировании, антикоррозионной обработке и др.).

По длительности существования внутренние напряжения в металлоизделиях подразделяют на временные и остаточные.

На разных стадиях процесса термической обработки детали могут возникать напряжения, которые исчезают на определенной стадии процесса или по его окончании. Такие напряжения называют временными. В том случае, если внутренние напряжения возникают в процессе термообработки и остаются в металле изделия после его окончания, их знак и величина оказываются стабильными и поэтому их называют остаточными внутренними напряжениями.

При термической обработке в процессе нагрева и охлаждения металла меняется плотность металла, а в случае наличия фазовых и структурных превращений изменяется плотность и объем металла.

Нагрев приводит к непрерывному расширению металла и уменьшению его плотности. Фазовые превращения 1рода скачкообразно изменяют объем металлов и сплавов, при фазовых превращениях П рода объем изменяется постепенно. Известно, что кристаллические решетки металлов твердых растворов и промежуточных фаз характеризуются координационным числом, равным числу ближайших соседей данного атома (для ГЦК И ГПУ -12, для ОЦК -8). Отношение объема, занятого ионами в грамме-атоме, к атомному объему характеризует коэффициент заполнения кристаллической решетки ионами, который при сферической симметрии ионов равен: для ГПУ-0,74; ГЦК-0,74; ОЦК-0,68.

При нагреве железоуглеродистых сплавов до температур АС1 происходит увеличение объема на ~4% за счет теплового расширения.

Изменение степени компактности при фазовых превращениях вызывает изменение (уменьшение) объема металла. Превращение a®g в железе в точке А3 сопровождается увеличением компактности решетки на 9%, на эту же величину должен по логике уменьшиться и удельный объем металла, но только в том случае, если размер иона в результате фазового превращения не изменится. При аллотропических превращениях изменяются силы связи в кристаллической решетке, что сопровождается изменением атомного объема. При дилатометрическом измерении удлинения образца металла в результате нагрева выше точки АС3 (a®g) соответствует сжатию на 0,8%. Поэтому в действительности на практике наблюдаемое изменение объема значительно меньше, всего 1-1,5%, что объясняется возрастанием координационного числа, при котором происходит возрастание за счет увеличения размера ионов в кристаллической решетке. Это компенсирует увеличение объема, связанное с увеличением координационного числа. Величина объемного эффекта зависит от скорости нагрева (охлаждения), взаимного расположения кристаллов, количества газов, растворенных в металле и др. факторов. При нагреве выше точки АС4 (a®d превращение) увеличение объема составляет +0,26%. В точке плавления металла удельный объем железа увеличивается на 1%.

Переход металла из одного полиморфного состояния в другое влечет за собой изменение параметров кристаллической решетки и изменение объема.

Структурные напряжения возникают за счет разницы в удельных объемах между переохлажденным аустенитом и структурами, которые из него образуются (феррит, перлит, сорбит, бейнит или мартенсит).

Удельные объемы структурных составляющих стали возможно рассчитать по формулам:

Аустенит: (Vγ)t1, Cp = 0,12282+8,56*10 -6 t+2,15*10 -3 Cp;

Феррит: (Vα)t = 0,12708+5,528*10 -6 t;

Мартенсит: (VM)t, Cp = 0,12708+4,45*10 -6 t+2,79*10 -3 Cp;

Цементит: (Vk)t = 0,13023+4,88*10 -6 t;

Известно, что плотность металла зависит от его микроструктуры. Плотность металла возрастает для структур в таком порядке – мартенсит (aFe)+ Fe3С ® перлит ®сорбит® троостит ® аустенит. Мартенсит обладает наименьшей плотностью, а аустенит – наибольшей. Введение легирующих элементов в железо приводит к изменению плотности и объема металла (таблица 1,2). Закалка с полиморфным g®a превращением приводит к увеличению объема металла из-за уменьшения плотности и коэффициента заполняемости кристаллической решетки металла. При отпуске закаленной стали, имеющей структуру мартенсита, происходят структурные превращения, которые приводят к сжатию стали и увеличению плотности (при g®a превращении происходит расширение стали).

Таблица 1. Изменение плотности железа на 1% (по массе) примеси (Б.Лившиц)

| Элемент | Изменение плотности, Ñd | Элемент | Изменение плотности, Ñd |

| C | -0,040 | Ni | +0,004 |

| Cr | +0,001 | ||

| P | -0,117 | W | +0,095 |

| S | -0,164 | Si | -0,073 |

| Cu | +0,011 | Al | +0,120 |

| Mn | -0,016 | As | +0,100 |

В таблице 2 приведены данные по увеличение объема железа при закалке в зависимости от концентрации легирующих элементов – углерода и марганца.

Таблица 2. Приращение объема железа в зависимости от концентрации C и Mn (относится к отожженной стали)

| Процентное увеличение объема при закалке от 800 0 С | C | Mn |

| 0,58 | 0,90 | 0,46 |

| 0,70 | 0,39 | 0,75 |

| 0,83 | 0,28 | 0,99 |

При пластической деформации повышается плотность литых железоуглеродистых сплавов за счет заполнения пор и раковин. Холодная пластическая деформация (до ~10%) приводит к некоторому уплотнению металла. Увеличение степени холодной деформации может приводить к увеличению дефектности решетки, снижению компактности пространственной решетки. Последующий возврат и рекристаллизация повышает плотность деформированного металла практически до исходного уровня.

Измерение напряжений

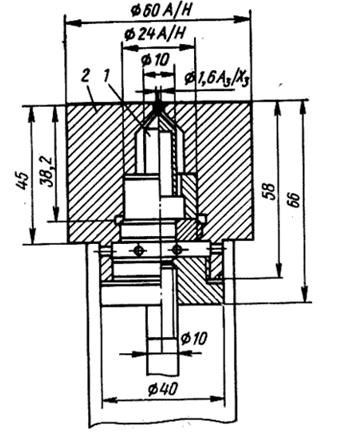

Измерение нормальных напряжений, как правило, заменяют измерением сил, действующих на весьма малую поверхность. К устройствам, использующим подобный принцип, относятся точечные месдозы, встраиваемые в штамп (рисунок 11). Кольцевой зазор между корпусом месдозы и концом штифта должен составлять примерно 30 мкм на сторону. При большем значении деформируемый металл может затекать в зазор, что приводит к заклиниванию штифта. Если зазор слишком мал, то поверхности штита и корпуса могут соприкасаться, а это искажает результаты. Чтобы приблизить измерения к измерению в точке, диаметр штифта должен быть как можно меньшим. Однако практически изготовить достаточно прочный и жесткий штифт диаметром менее 1 мм с необходимыми допусками и чистотой поверхности весьма трудно; кроме того, в этом случае на результаты измерений начинают влиять микронеровности контактирующих поверхностей. Поэтому диаметр штифта выбирают в пределах от 1,5 до 2,2 мм.

Рисунок 11. Конструкция точечной месдозы:

1 – штифт; 2 – корпус

К недостаткам точечных месдоз относится то, что их жесткость меньше элементов рабочих деталей штампа, в которые они встраиваются. В результате проседания штифта образуется углубление, в которое начинает затекать деформируемый металл, и мы получаем заниженные показания. Недостатком является и осреднение напряжений по торцовой поверхности штифта.

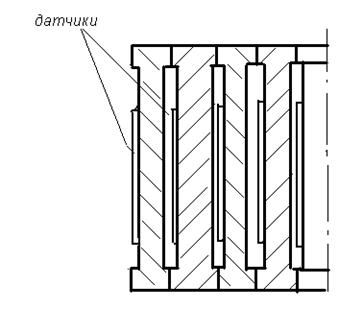

Построить приближенную эпюру нормальных напряжений при осадке осесимметричных деталей можно с помощью втулочной месдозы (рисунок 12). Такая месдоза состоит из нескольких концентрических втулок, вставляемых одна в другую с небольшим зазором на рабочей поверхности и с проточками по наружной цилиндрической поверхности для размещения в этих проточках тензодатчиков сопротивления. Поскольку объем проточек очень мал, в них, как правило, удается разместить только рабочие датчики; компенсационные приходится наклеивать вне месдозы. Но тогда месдоза начинает реагировать на температурные деформации. К недостаткам относится и то, что участки, по которым происходит осреднение нормальных напряжений, получаются слишком большими. Не исключены также погрешности, связанные с затеканием деформируемого металла в зазоры между втулками и с неодинаковой деформацией втулок по высоте.

Рисунок 12. Втулочная месдоза для измерения нормальных напряжений при осадке осесимметричных поковок

Иногда в штампе в меридиональной плоскости делают узкий пропил или засверливают отверстия малого диаметра, в которые затекает деформируемый металл; по глубине затекания судят о величине максимальных нормальных напряжений. Однако в данном случае величина затекания зависит не от максимального давления, а от всей истории процесса деформации. Не удается также получить более или менее достоверные данные о распределении нормальных давлений по поверхности гравюры, если закрыть просверленные отверстия тонкой фольгой и пытаться судить о величине давления по отпечаткам на фольге.

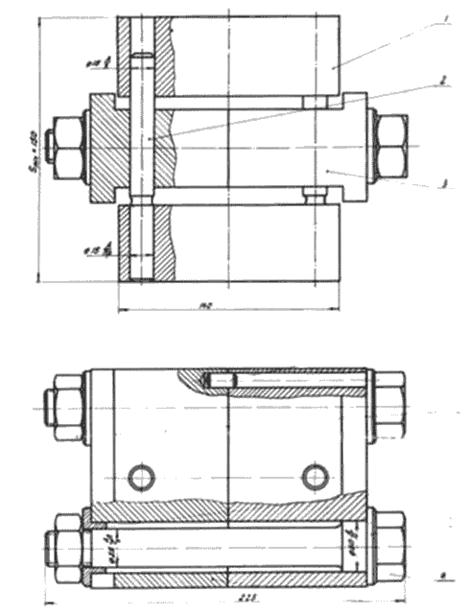

Наиболее эффективный способ измерения касательных напряжений – применение разрезных бойков (рисунок 13). Однако он пригоден только для построения эпюры касательных напряжений только при осадке цилиндрических заготовок.

Устройство состоит из трех бойков: верхний и нижний – сплошные, а промежуточный – разрезной. Две половины промежуточного бойка стянуты двумя тензометрическими шпильками, на которые наклеены тензодатчики. С помощью специального шаблона между верхним и промежуточным, а также между промежуточным и нижним бойками устанавливаются один над другим два одинаковых цилиндрических образца так, чтобы разрез проходил через ось образцов, и все устройство устанавливается на траверсу универсальной испытательной машины или пресс. При нагружении устройства испытуемые образцы подвергаются осадке; при этом тензометрические шпильки испытывают двойную растягивающую силу, создаваемую проекциями касательный напряжений на контактной поверхности на горизонтальную ось. Эта сила регистрируется записывающим прибором. Далее берут новую пару образцов и кстановливают их, сдвигая в горизонтальном направлении на определенный шаг, и осадку с записью показаний прибора повторяют.

Рисунок 13. Блок для измерения касательных напряжений при осадке:

1 – верхний боек; 2 – направляющая колонка; 3 – промежуточный боек; 4 – тензометрическая шпилька

Обработку полученных показаний регистрирующего прибора проводят в следующем порядке.

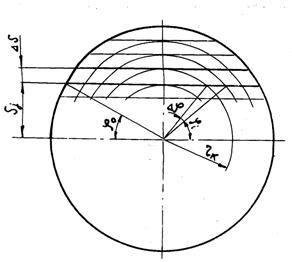

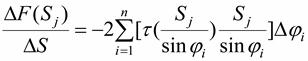

1. Определяют значение силы , действующей на каждую из площадок шириной , ограниченной двумя хордами (рисунок 14):

Рисунок 14. Схема для построения эпюры

касательных напряжений

2. Разбивают хорду на n отрезков концентрическими окружностями.

3. Для каждого из отрезков хорды находят значения . Для элементов, лежащих на различных хордах и ограниченных одинаковыми радиусами, значения одинаковы.

4. Составляют систему алгебраических уравнений

,

решение которой дает искомые значения

Необходимо отметить, что при осадке место под образцами испытывает упругую раздачу в поперечном направлении. Чтобы половины разрезного блока не давили друг на друга, искажая результат, между ними заранее устанавливается тонкая прокладка, например тонкая бумага или калька. Но зазор не должен быть слишком большим, иначе в него начнет затекать деформируемый металл, что также приведет к искажению показаний.

Второй способ измерения касательных напряжений – применение универсальных штифтов, подобных точечной месдозе, показанной на рисунок8; только на штифт наклеиваются два рабочих датчика один против другого и в направлении течения металла. В этом случае при приложении нормальной силы оба датчика регистрируют деформации сжатия, а при приложении касательной силы один регистрирует деформации растяжения, а другой – деформации сжатия. При действии и нормальных, и касательных сил сумма показаний обоих датчиков соответствует нормальной силе, а разность – касательной.

Читайте также: