Измерение толщины металла ультразвуковым толщиномером

Обновлено: 15.05.2024

Посмотреть видео-версию можно на официальном YouTube-канале "Дефектоскопист.ру". Текстовая версия доступна ниже.

В ходе одного из наших занятий с ультразвуковым толщиномером «Булат 3» мы получили вполне корректные результаты измерения, просто выбрав значение скорости распространения ультразвука из предустановленной таблицы в настройках прибора. В отличие от первого образца, про который было заранее известно, что он изготовлен из стали 12Х18, материалы остальных образцов установлены не были. Следовательно, задать точное значение скорости или выбрать его из предустановленной таблицы не представлялось возможным. На этот случай в «Булат 3», как и в любом другом толщиномере, предусмотрена калибровка по скорости ультразвука по образцу.

И вот тут мы столкнулись с некоторой проблемой. Возможно, у кого-то из наших зрителей тоже такое было: выполняем калибровку скорости на одной ступеньке, переставляем преобразователь на другую ступеньку того же образца, но другой толщины. И при том же значении скорости результат измерения не бьётся, требуется дополнительная корректировка значения скорости. Такая картина у нас наблюдалась на всех трёх оставшихся образцах. В итоге что я делал – я попытался найти «золотую середину», то есть некое значение скорости ультразвука, при котором результат изменения толщины на всех ступеньках того или иного образца укладывался бы в пределы допускаемой абсолютной погрешности, которую мы высчитывали индивидуально для каждой толщины. Делали мы это по формулам, которые приведены в руководстве по эксплуатации и в паспорте на толщиномер «Булат 3». Самый большой допуск у нас получился на ступеньке толщиной 30.5 мм – для неё предельно допустимая абсолютная погрешность составила ±0,2 мм. По факту нам удалось укладываться в допуски с запасом, так что даже на той же 30-миллиметровой ступеньке отклонение было не более 0,15 мм.

И для начала – сразу обозначим, почему результат калибровки скорости для одной толщины, может оказаться непригодным для другой толщины. Во-первых, случайные субъективные ошибки, например, из-за смещения датчика при повторной установке в ту или иную точку, или неравномерного прижима к поверхности. Во-вторых, дискретность задания скорости в приборе – не сотые и не десятые доли, что тоже сказывается на том, как высчитывается значение скорости в процессе калибровки.

Тут я должен сказать «спасибо» редакторам журнала «Дефектоскопия». Это главный научный журнал в российском неразрушающем контроле. Издаётся с 1965 года. Честно говоря, и сам не ожидал, поскольку это большое серьёзное издание – и с чего бы им помогать админу форума, но нет – очень оперативно прислали скан статьи [7], которую я запросил, за что, повторюсь, им огромное спасибо. Значит, статья была написана была в 1988 году и посвящена погрешности измерений ультразвуковыми толщиномерами, обусловленной варьированием скорости распространения ультразвука в конструкционных сталях, высоколегированных сплавах, а также в алюминиевых, медных, чугунных и других сплавов. Главный вывод авторов заключается в том, что в реальных изделиях имеют место существенные вариации скорости в разных направлениях прозвучивания, обусловленные анизотропией металлов, режимом термообработки, текстурой материала, волокнистостью, внутренними напряжениями, температурой объекта контроля и другими причинами. Это, в свою очередь, приводит к дополнительной погрешности измерения толщины. И дальше приводятся результаты многочисленных исследований, проведённых в 1983-1984 гг. Так, среднее значение групповой скорости распространения продольных ультразвуковых колебаний в углеродистых сталях (Ст3, Ст10, Ст25, Ст40 и др.) может быть принято равным 5925 м/с при возможном значении вариации ±50 м/с. Соответственно, при юстировке ультразвукового толщиномера на скорость распространения ультразвука 5925 м/с для данной группы материалов предельная погрешность, обусловленная вариациями скорости, оценивается значением ≈1–1,5%. Высоколегированные стали на основе железа типа 40Х13 и 12Х18Н10Т – вариации скорости могут достигать ±3,5% от среднего значения скорости для данной группы, равного 5850 м/с. Титановые сплавы (ВТ3-1, ВТ5-1, ВТ6, ВТ8 и др.): вариации скорости от среднего значения 6175 м/с уже могут достигать ±1,2%. И так далее – для каких-то материалов вариации больше, для каких-то меньше. Так что я теперь точно знаю, что на образцах, непонятно кем, как и из чего изготовленных, результаты измерений и скорости, и толщины могут оказаться непредсказуемыми по вполне объективным причинам.

К слову сказать, похожий порядок измерения скорости УЗК описан в [19, с. 140].

Изначально двухточечная калибровка скорости распространения ультразвука в материале нужна для случаев, когда нам предстоит контроль толщин в некотором диапазоне. Либо – когда требуется выполнять высокоточные измерения с дискретностью 0.01 мм, причём на объектах с очень хорошо подготовленными поверхностями [12, с. 56-58]. Такая калибровка выполняется на двух образцах либо на одном образце с двумя ступеньками, которые соответствуют меньшему и большему значению толщины. При этом требуется, чтобы такие калибровочные тест-блоки были не просто известной толщины, но изготовленными из того же материала, что и объект контроля [12, с. 58]. Для их механических измерений надобно использовать даже не штангенциркуль, а микрометр. Плоскопараллельные тест-образцы для двухточечной калибровки, судя по всему, должны быть практически идеальными. Просто для понимания, насколько идеальный – в [12, с. 59] в качестве примера указаны толщины тест-блоков с точностью до ±0,01 мм.

Двухточечная калибровка скорости распространения ультразвука реализована, например, в таких приборах, как T-Mike E, 45MG, DM5E, в российских UT-4DL, В7-237 и некоторых других. Если же смотреть на отечественных производителей – лидеров («Кропус», АКС, «КОНСТАНТА»), то они отказались от этой технологии, оставив в своих толщиномерах только одноточечную калибровку. Разумеется, вряд ли это сделано просто так, едва ли наши ведущие разработчики не могли бы реализовать такую вещь в своих приборах.

Дело в том, что по факту технология двухточечной калибровки (2POINT) состоит из двух этапов – на тонком образце мы выполняем компенсацию нуля преобразователя, а непосредственно измерение скорости распространения ультразвука производится на образце большей толщины. При этом – надо признать, что для расчёта скорости УЗК, по крайней мере, в толщиномере UT-4DL используются оба временных интервала и оба значения толщины – полученные и на тонком, и на толстом образце. Дальше в дело вступает математика и софт. В это мы углубляться не будем (да и не сможем, поскольку формулы являются предметом промышленной тайны и раскрывать их нельзя). Главный вывод из материалов, которые мне были любезно предоставлены техническим директором компании «Ультратех», такой: между понятиями «двухточечная калибровка скорости» и «компенсация нуля с последующей одноточечной калибровкой» всё ж таки нельзя поставить знака равенства. Не будем судить, в каком случае математика будет более продвинутой и точной. Просто констатируем тот факт, что при двухточечной и при одноточечной калибровке скорости она будет разной.

Вообще, в ряде источников даже рекомендуется, чтобы толщина образца для измерения скорости составляла 40–50 мм [19, с. 139] или даже 20–90 [12, с. 58]. Что касается малых толщин, то двухточечная, или «удвоенная» калибровка помогает решать проблему, описанную в [6, с. 695], а именно – фиксация не первого донного сигнала, который сливается с зондирующим импульсом, а второго донного. Как указано в [13, с. 63-64], такое случается при измерении толщины ниже минимального диапазона преобразователя, либо при его износе и снижении чувствительности. Но в реальности – для решения этой проблемы в том же толщиномере «Булат 3», во-первых, есть режим «А-скан». Во-вторых, метод «Эхо-Эхо-Эхо», который имеет ряд естественных ограничений при контроле толстостенных изделий из материалов с большим затуханием или корродированной обратной поверхностью, но на малых толщинах показывает себя очень хорошо. В-третьих, если посмотреть на преобразователи П112-10-6/2-А01 и П112-5-10/2-Е, которые входят в базовый комплект поставки толщиномера, то при работе методом «Зонд-Эхо» диапазон измерения начинается от 0,6 мм и от 1,5 мм соответственно. Если и этого недостаточно, то можно взять преобразователь П111-15-Л6 с линией акустической задержки, который и вовсе способен выполнять измерения на толщинах от 0,25 мм. Так что решений для контроля тонкостенных изделий вполне может хватить, даже и без двухточечной калибровки.

Таким образом. Наличие двухточечной калибровки может оказаться полезным при контроле толщин в некотором диапазоне и/или при контроле с точностью до 0,01 мм. Опять же – при наличии надлежащих калибровочных тест-образцов, к которым предъявляются довольно жёсткие требования. Ориентируясь на них, давайте предположим, что речь идёт об измерениях в диапазоне, при котором отношение меньшей и большей толщины составляет от 1:2 до 1:5 [12, с. 58]. При контроле же объектов какой-то одной номинальной толщины, тоже с разрешением до 0,01 мм и уж не говоря про 0,1 мм, легко можно обойтись одноточечной калибровкой. Опять-таки, повторюсь, многое зависит от качества исполнения настроечных образцов. Всё-таки требования к образцам для двухточечной калибровки очень строгие. И если уж такие образцы удалось закупить или изготовить, то, предположу, и с одноточечной калибровкой особых проблем бы не возникло. Но это уже просто мои догадки, пока не подтверждённые практикой.

Как бы то ни было, реализованные в современных российских приборах (УДТ-20, УДТ-40, «Булат 3») режимы работы и технические возможности ведущих производителей пьезоэлектрических преобразователей позволяют подобрать решения даже для весьма специфических задач, будь то контроль тонкостенных изделий или даже контроль изделий под покрытиями. В том же «Булат 3» можно вообще откалибровать отдельно скорость распространения ультразвука в материале покрытия, например, и проводить измерения в режиме «Зонд-Эхо-Покрытие», наблюдая на экране отдельно значение толщины стенки и отдельно – значение толщины покрытия.

Какие выводы из всего этого мы сделали лично для себя? Впредь для того, чтобы повысить свои шансы на более точную калибровку скорости ультразвука при настройке, будем уделять больше внимания деталям.

Во-первых, внимательнее следить за тем, чтобы усилие прижатия датчика было более равномерным, одинаковым. Прежде чем считывать показания с экрана – быть чуть терпеливее, вращать датчик в разные стороны, проводить повторные измерения и добиваться стабильности показаний в каждой точке. Для себя мы решили ориентироваться на получение повторяющихся результатов измерения толщины с отклонением не более ±0,2 мм [16, с. 11; 17, с. 18]. По поводу повторных измерений – ориентируемся на 3-7 повторных замеров в каждой точке с вычислением среднего арифметического [3, с. 298; 19, с. 426]. Интересным мне показался подход в статье, соавтором которой выступил другой наш давний форумчанин Николай Михайлович Ксенофонтов. Статья посвящена измерению остаточной толщины металла элементов ворот и затворов судоходных шлюзов. В ней, в частности, упоминаются измерения на разных этапах коррозионного процесса, и количество повторных замеров в каждой контролируемой точке там составляло три (если разница между результатами не превышала 0.5 мм) или семь (если разница между показаниями превышала 0.5 мм) [4, с. 43].

Во-вторых, уж коль скоро мы в последующем будем пользоваться одноточечной калибровкой скорости, для каждой задачи будем стараться обеспечивать себя таким образцом, который:

а) изготовлен из того же материала, что и объект контроля, и по той же технологии, что и объект контроля. Ну либо, как принято говорить, из материала, «аналогичного по акустическим свойствам». Насколько «аналогичного» – полагаю, в разных отраслях, на разных объектах будет по-разному. В качестве лишь примерного ориентира – отклонение скорости ультразвука не более ±1% [19, с. 137]. Но опять же в этом источнике речь шла о дефектоскопии. Для каких-нибудь прецизионных измерений толщины, вероятно, понадобилось бы что-нибудь поточнее;

б) имеет ту же толщину, что и номинальная толщина объекта контроля. Конечно, и здесь есть некий допуск. Например, в [2, п. 4.4] для плоских образцов разрешается отклонение от номинальной толщины изделий не более ±1.0 мм (для диапазона толщин до 10 мм) или не более ±20% (для диапазона толщин более 10 мм). Также в ряде источников встречается допуск ±0,05 мм [5, приложение А; 8, п. 6.7.8.1-6.7.8.6].

в) имеет ту же шероховатость поверхности ввода, что и у объекта контроля;

г) имеет тот же радиус кривизны, что и объект контроля [6, с. 709]. Если же говорить про объекты с плоскопараллельными лицевой и обратной поверхностью и про настроечные образцы к ним [13, с. 63], то для получения погрешности измерения скорости не более 5% отклонение от параллельности не должно превышать 5% [19, с. 139]. А вообще, основной стандарт по толщинометрии требует, чтобы противоположные стенки изделия (то есть поверхность ввода и донная поверхность) были параллельны в пределах ±10˚, иначе проведение измерений будет затруднено, а вероятность ошибок увеличится [1, п. 8.1.5.1].

Ряд источников допускают производить настройку толщиномера непосредственно на объекте контроля – в месте, где есть двусторонний доступ для механических измерений толщины, например, при помощи штангенциркуля или микрометра. В одном из документов даже даётся допустимая погрешность для таких случаев, которая составляет ±0,02 мм [2, п. 4.6]. Толщину участка изделия при этом лучше знать с точностью до ±0,1% [17, с. 22]. Но даже если с контроледоступностью для мерительного инструмента есть проблемы – опять же, можно заказать настроечный образец, который в точности будет имитировать стенку объекта контроля. Производством образцов для ультразвуковой толщинометрии, например, давно и успешно занимается компания «Константа УЗК».

В-третьих, не стоит пренебрегать теми возможностями, которые заложены в толщиномере «Булат 3», и производить калибровку скорости в режиме А-скан. Он здесь есть, и его большой плюс в том, что он позволяет отслеживать, на какой именно полуволне происходит фиксация результата измерения толщины.

Ну и конечно, для настройки толщиномера надо использовать ту же контактную жидкость, что и для последующего контроля. И само собой, выполнять калибровку скорости следует при той же температуре, при которой будут выполняться измерения [3, с. 295; 5, п. 9.2; 6, с. 209, 697; 13, с. 63].

Такой вот получился опыт, много новых вещей мы узнали, кое в чём стали разбираться получше, хотя, конечно, непонятых моментов тоже хватает. Мы ведь совсем не затронули, например, такую интереснейшую тему, как толщинометрия биметаллов и антикоррозионных покрытий. Было бы очень интересно поиграться с образцами ТБ1, ТН1, ТН3. Почитать технологические карты для объектов атомной энергетики. Что касается легендарной книги братьев Крауткремер, то я, честно признаться, так и не смог понять разобрать изложенный в ней способ измерения скорости [18, с. 637]. Как-нибудь в другой раз вернусь к этому.

Ультразвуковые толщиномеры: основные виды, производители, рекомендуемые модели

Ультразвуковые толщиномеры являются широко используемыми приборами неразрушающего контроля для высокоточного измерения толщины материала во всех сферах промышленности. В отличие от микрометра и других механических измерительных приборов ультразвуковой толщиномер способен производить измерение толщины при одностороннем доступе к объекту. Ультразвуковые толщиномеры быстрые, надежные, компактные и универсальные. Металлы, пластмассы, керамика, стекло и другие материалы легко могут быть измерены портативными ультразвуковыми толщиномерами с высокой точностью до 0,001 мм.

Ультразвуковой толщиномер – принцип измерения

Звуковая энергия может генерироваться в широком частотном спектре. Чем выше частота, тем выше уровень, который мы воспринимаем. Ультразвук представляет собой звуковую энергию на более высоких частотах, за пределами человеческого слуха. Большинство ультразвуковых испытаний проводятся в диапазоне частот от 2,5 МГц до 15 МГц. Какова бы ни была частота, звуковая энергия состоит из структуры организованных механических колебаний, проходящих через среду, такую как воздух или сталь, в соответствии с основными законами физики волн.

Ультразвуковые толщиномеры работают очень точно, измеряя, сколько времени требуется для звукового импульса, который был создан небольшим зондом, называемым ультразвуковым преобразователем, для прохождения через образец и отражения от внутренней поверхности или от дальней стены. Поскольку звуковые волны отражают границы между разнородными материалами, это измерение обычно выполняется с одной стороны в режиме «импульс / эхо».

Преобразователь содержит пьезоэлектрический элемент, который возбуждается коротким электрическим импульсом для генерации всплеска ультразвуковых волн. Звуковые волны проходят через тестовый материал пока не столкнутся с задней стенкой или другой границей. Затем отражения возвращаются к преобразователю, который преобразует звуковую энергию обратно в электрическую.

Прибор вычисляет толщину, основываясь на расчетах скорости прохождения звука, через испытуемый материал и выводит результат на экран. Существуют два типа преобразователей, которые могут использоваться в качестве ультразвукового толщиномера. Эти датчики представляют собой пьезоэлектрические и ЭМАП – датчики (ЭлектроМагнитно-Акустическое Преобразование).

Оба типа преобразователей излучают звуковые волны в материал при возбуждении. Обычно эти преобразователи используют заданную частоту, однако некоторые толщиномеры позволяют настраивать частоту, чтобы проверить более широкий диапазон материалов. Стандартная частота, используемая ультразвуковым толщиномером, составляет 5 МГц. Метод прямого контакта ультразвуковых толщиномеров типа импульсного / эхо-сигнала требует использования контактной жидкости, которая наноситься на исследуемый участок и устраняет зазор между преобразователем и тестируемой поверхностью объекта контроля, что обеспечивает передачу ультразвуковой волны в объект контроля.

В качестве контактной жидкости применяется вода, трансформаторное масло, пропиленгликоль, солидол и специализированные гели, не оставляющие жирных следов, так же можно использовать многие другие вещества и средства.

Работа с ультразвуковыми толщиномерами отличается простотой настройки и использования, современные приборы имеют возможность сохранять результаты в памяти, выводить данные на компьютер и другие портативные устройства регистрации данных.

Благодаря сочетанию удобного интерфейса меню и данных в памяти пользователи ультразвуковых толщиномеров имеют целый мир технологий, позволяющий получать высокоточные и экономичные измерения толщины для всех типов материалов.

Преимущества ультразвуковых толщиномеров

Ультразвуковые толщиномеры обладают множеством преимуществ по сравнению с механическими и оптическими методами измерения, они значительно улучшают контроль качества и мониторинг состояния объектов контроля экономичным и удобным для пользователей способом.

- Измерение с одной стороны: Ультразвуковые датчики требуют доступа только к одной стороне измеряемых объектов, таких как трубы, резервуары, полые отливки, большие металлические или пластиковые листы и другие объекты контроля, где другая сторона поверхности труднодоступна.

- Полностью неразрушающий метод: не требуется резка или разделение деталей, что позволяет значительно сократить затраты на измерение.

- Высокая надежность: современные цифровые ультразвуковые толщиномеры очень точные и надежные.

- Универсальность: все стандартные технические материалы могут быть измерены с помощью соответствующих установок калибровки, включая металлы, пластмассы, композиты, стекловолокно, керамика и резина. Некоторые модели ультразвуковых толщиномеров способны справляться с покрытиями, прокладками и т. п. Большинство приборов могут быть предварительно запрограммированы с несколькими настройками приложения.

- Широкий диапазон измерения: Ультразвуковые толщиномеры способны производить измерения в диапазоне с максимальным размером от 0,4 мм до 635 мм в зависимости от выбора материала и датчика. Точность качественных приборов может быть в пределах 0,01 мм.

- Простота в использовании: подавляющее большинство ультразвуковых толщиномеров используют простые предварительно запрограммированные установки и требуют минимального участия оператора.

- Мгновенный ответ: измерения обычно занимают несколько секунд и отображаются как цифровое значение на экране прибора.

- Совместимость с программами регистрации данных и статистического анализа. Большинство современных ультразвуковых толщиномеров имеют как собственную память для результатов измерений, так и порты USB для переноса измерений на компьютер для ведения учета и дальнейшего анализа.

- Не требует лабораторных условий: большинство приборов имеют компактные размеры, автономное питание и могут использоваться в любых условиях.

- Относительно дешевое оборудование: цена на ультразвуковых толщиномеры доступна, на рынке присутствует большой выбор моделей на любой бюджет.

Сфера применения ультразвуковых толщиномеров

Ультразвуковые толщиномеры используется для контроля толщины металла во многих отраслях промышленности:

- Горная и трубопрокатная промышленность;

- Судостроительная промышленность - контроль толщины стали в различных местах судов и морских сооружений;

- Нефтегазовая сфера - мониторинг толщины стенок трубопроводов и резервуаров под давлением, подводных линий магистральных газопроводов, газовых и масляных резервуаров, а также насосных и клапанных корпусов различных сооружений;

- Строительство – для контроля толщины балок, опорных конструкций, на соответствие нормам;

- Автомобильная отрасль – контроль толщины деталей кузова и лакокрасочного покрытия;

- Авиастроение - измерение толщины стенок стальных деталей самолетов и иллюминаторов (окон) с односторонним доступом к испытуемому элементу;

- Другие отрасли промышленности.

Толщиномер металла ультразвуковой – особенности модельного ряда

Сегодня на рынке приборов неразрушающего контроля существует множество высокотехнологичных моделей ультразвуковых толщиномеров отечественного и зарубежного производства. В таком многообразии выбора моделей приборов потребителю бывает не просто выбрать модель, подходящую по набору функций и цене.

Каждая модель современного ультразвукового толщиномера обладает большим набором параметров. Для облегчения выбора нужной модели ультразвукового толщиномера была составлена сводная таблица некоторых популярных приборов и их ключевых параметров.

Диапазоны измеряемых толщин (по стали)

Диапазон настроек скоpости yльтpазвyка

Диапазон рабочих температур

Время непрерывной работы

от 0,8 до 300 мм

от 500 до 19999 м/с

антибликовый, цветной TFT

от - 30°С до + 50°С

от 500 до 19 999 м/с

от 0,8 до 100 мм

1 000 - 9 000 м/с

Обратившись в «Единый центр неразрушающего контроля» Вы можете быть уверены, что получите большой выбор качественных ультразвуковых толщиномеров по самым выгодным ценам, а также консультацию менеджера, который поможет выбрать прибор, оптимально подходящий под ваши задачи. У нас вы можете купить ультразвуковой толщиномер с гарантией или взять его в аренду, получить дополнительные услуги. Чтобы заказать прибор Вы можете позвонить по телефонам, указанным в разделе «Контакты» или оформить заказ на сайте.

Мы осуществляем доставку по всей территории России, так же в 6 городах – Санкт-Петербурге, Москве, Казани, Екатеринбурге, Уфе и Красноярске есть возможность оперативно получить товар со склада или заказать доставку курьером в офис.

online

Ультразвуковой толщиномер: назначение, принцип работы, типы, параметры подбора

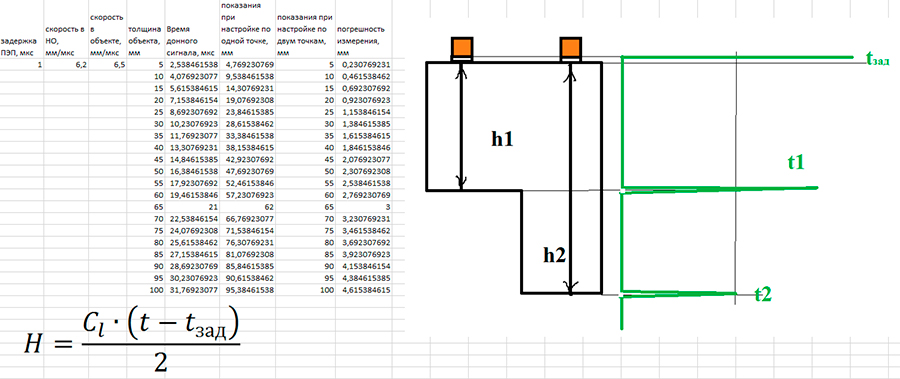

Принцип их работы основывается на том, чтобы измерять время, за которое короткий ультразвуковой импульс от преобразователя проходит через толщину материала. Узнав время, электронный блок производит математическую операцию: перемножает его на известную скорость распространения УЗК в материале и делит на количество прохождений импульса через стенку (1, 2 либо несколько раз), вычитая время пробега в плоскопараллельной задержке (протекторе ПЭП, слое контактной жидкости). В зависимости от модификации ультразвуковой толщиномер может реализовать другие способы измерений и обработки данных. Как бы то ни было, в результате расчётов на дисплей выводится фактическое значение толщины в мм (или в дюймах). Точность результатов может достигать 0.1, 0.01 или даже 0.001 мм. Справедливости ради стоит отметить, что для большинства промышленных задач на ОПО дискретность показаний 0.001 мм является избыточной - 0.1 мм вполне достаточно. Тем не менее, благодаря современным цифровым технологиям многие приборы вполне могут демонстрировать повышенную дискретность показаний.

Как и в случае с дефектоскопом, под ультразвуковым толщиномером чаще всего понимается электронный блок с подключённым при помощи кабеля и разъёмного соединения преобразователем. Хотя, конечно, встречаются модели (к примеру, электромагнитно-акустический толщиномер KROPUS AIR), у которых датчик встроен в корпус. Как правило, это сверхкомпактные модели для экспресс-контроля. В остальных случаях речь именно о выносных преобразователях (П111, П112 и др.). Сами же приборы в обязательном порядке имеют дисплей, клавиатуру, автономное питание от встроенного аккумулятора. У некоторых устройств также предусмотрена беспроводная связь по Bluetooth, WLAN или даже Wi-Fi. Ещё один важный элемент, о котором нельзя не сказать, – это специальные чехлы, которые обеспечивают комфортное закрепление прибора на поясе, на руке, груди и пр. Но подробнее об этом чуть позже.

Типы ультразвуковых толщиномеров

- для ручного и автоматизированного контроля. В первом случае речь идёт о портативных приборах, во втором – о стационарных промышленных системах. Переносные устройства могут применяться как в полевых, так и в цеховых условиях. Толщиномеры автоматизированного контроля рассчитаны на пошаговое или сплошное сканирование, чаще всего – при поточном производстве. Например, при изготовлении труб, листового проката, лент и прочей металлопродукции. Ручные измерения предполагают активное участие оператора. При автоматизированном подходе человеческий фактор сведён к минимуму – все показания передаются на единый диспетчерский пункт;

- ультразвуковые толщиномеры общего назначения и специализированные приборы. Первые могут использоваться на самых разных объектах, вторые же «заточены» под конкретные, узкопрофильные задачи;

- для контроля объектов с шероховатостью поверхностью менее 40 мкм (Rz) или, наоборот, более 40 мкм. Такая градация содержится в ГОСТ 28702-90. В зависимости от того, к какой из этих двух категорий относится прибор, он допускается или не допускается к обследованию корродированных, эродированных, грубо обработанных поверхностей;

- по диапазону измерений. Одно дело – ультразвуковой толщиномер для нефте- и газопроводов, сосудов в нефтехимической промышленности. Другое – для производства листового проката в металлургии. Третье – приборы для атомной промышленности с большим количеством толстостенных объектов. Тут, конечно, многое зависит от того, какой выбран преобразователь. Многое, но не всё, так как сам электронный блок изначально может быть спроектирован под конкретный диапазон. Правда, у большинства современных моделей достаточно широкий диапазон, что позволяет справляться практически с любыми типовыми задачами контроля. У толщиномера "Булат 3", например, 0,5–300 мм (если взять ПЭП с линией задержки, то минимальный порог уменьшается до 0,25 мм), УДТ-40 – от 0 до 400 мм, УТ-111 – от 0,6 до 500 мм, UDT-RF – от 0,7 до 300 мм. И так далее;

- по способу отображения результатов. Самый простой вариант – числовое значение. У наиболее продвинутых ультразвуковых толщиномеров дополнительно предусмотрена поддержка А- и Б-сканов. Последний вариант, пожалуй, самый наглядный, поскольку позволяет увидеть поперечный профиль объекта. Расшифровка результатов, особенно при сплошном сканировании, становится проще. Преимущество А-сканов в том, что позволяют проводить контроль, избегая неточностей, связанных с имеющимися неоднородностями в материале и наличием покрытий. Другой вопрос – стоимость таких устройств и целесообразность этих затрат, учитывая, что далеко не во всех методиках требуются такие инструменты;

- по дискретности (точности) показаний. Чаще всего она указывается в абсолютных значениях – 0.1, 0.01, 0.001 – и может выбираться пользователем в зависимости от методики. Другое дело – погрешность измерений. Её обычно указывают в виде формулы, где в качестве переменного значения фигурирует фактическая толщина. То есть в зависимости от диапазона контроля погрешность может варьироваться;

- по типу доступных преобразователей. Одни ультразвуковые толщиномеры могут работать только с одноэлементными совмещёнными, другие – ещё и с двухэлементными раздельно-совмещёнными датчиками.

Ещё один важный параметр – это режим/метод измерений. В ГОСТ Р ИСО 16809-2015 описано четыре основных режима:

1) режим однократного эхо-сигнала. Заключается в том, чтобы измерять время прохождения от начального импульса возбуждения до первого эхо-сигнала, за вычетом коррекции нуля для учёта толщины протектора ПЭП, компенсации его износа и слоя контактной среды;

2) режим однократного эхо-сигнала линии задержки. Ультразвуковой толщиномер измеряет время прохождения от конца линии задержки до первого донного эхо-сигнала;

3) режим многократных эхо-сигналов. Состоит в том, чтобы измерять время прохождения между донными эхо-сигналами;

4) теневой метод. Заключается в том, чтобы измерять время прохождения импульса от излучателя до приёмника при контакте с донной поверхностью.

Выбор между ними зависит от затухания и толщины исследуемых материалов.

Что касается марок ультразвуковых толщиномеров, то на российском рынке широко представлена продукция отечественных и импортных производителей. В их числе – НПЦ «Кропус», НПК «ЛУЧ», Olympus, НПГ «Алтек», «Константа», GE (Krautkramer), Karl Deutsch, «Физприбор» и многие другие. Так, среди популярных моделей – УДТ-40, "Булат 3", УДТ-08, УДТ-20, "Булат 1М", DM5E, UDT-RF и пр. Что касается систем для автоматизированного контроля, то зачастую они проектируются индивидуально под конкретные условия производства.

Поверка ультразвуковых толщиномеров

Как и многие другие средства для неразрушающего контроля, ультразвуковые толщиномеры по сути своей – это средства измерения. Как и другие типы СИ, они подлежат регистрации в Государственном реестре и нуждаются в регулярном подтверждении своих метрологических характеристик. Эксплуатация прибора разрешена лишь при наличии соответствующего свидетельства о первичной и/или периодической поверке. Для этого ультразвуковой толщиномер нужно время от времени отправлять в аккредитованный метрологический центр. В соответствии с ГОСТ Р 8.862-2013 процедура поверки состоит из четырёх основных этапов:

1) внешнего осмотра. Включает проверку маркировки электронного блока и датчиков, отсутствия механических повреждений, целостности клейма, состояния разъёмов, кабелей и так далее;

2) опробования. Предполагает проведение серии измерений на эталонных мерах толщины, которые подбираются в зависимости от рабочего диапазона. Процедура направлена на то, чтобы убедиться, что ультразвуковой толщиномер можно настроить на нормированные значения скорости УЗК;

3) определения основной абсолютной погрешности. Причём – для всех диапазонов заявленных измерений и для всех работоспособных преобразователей, которые идут в комплекте с прибором;

Помимо мер толщины из стали либо алюминия, дополнительно используются меры радиуса кривизны, шероховатости, диаметра искусственного отражателя, не-параллельности рабочей и отражающей поверхностей. По завершении поверки оформляется протокол. Если ультразвуковой толщиномер успешно прошёл все процедуры, выдаётся свидетельство, в котором перечисляются номера преобразователей, использованных при измерениях (не исключая те, что были забракованы). На электронный блок наносят клеймо – для защиты от несанкционированного доступа внутрь прибора.

Если же он не прошёл поверку, то все клейма гасят, а вместо свидетельства на руки выдают извещение о непригодности. Дальше – либо ремонт, либо утилизация.

Выполнение ручных измерений при помощи ультразвукового толщиномера

- подготовку. Для начала – нужно собраться на объект: зарядить аккумуляторы, взять необходимые ПЭП, кабели, контактную жидкость (гель). Сам прибор – подключить к нему нужный датчик, откалибровать его на юстировочной пластине (у многих приборов она встроена в электронный блок), проверить на настроечном образце. Особое внимание уделяется зачистке поверхности ОК – от грязи, ржавчины, шелушащейся краски и иных отслаивающихся покрытий. Участок под контроль должен минимум в 2 раза превышать по площади диаметр преобразователя. Тщательная очистка является необходимым условием для стабильного контакта, защиты от искажений сигнала и потери энергии. Режим (точечные замеры либо непрерывное сканирование), способ (см. выше) и порядок измерений (количество и расположение контрольных точек) прописывается в технологической карте – в зависимости от площади контроля, габаритов ОК, толщины стенки, затухания материала, шероховатости поверхности, радиуса кривизны, марки сплава и прочих факторов;

- собственно, проведение измерений при помощи ультразвукового толщиномера. Результаты сохраняются в памяти прибора, плюс оператор может вносить значения с привязкой к конкретным точкам на рабочем чертеже (эскизе);

- оформление результатов. В протоколе должны быть указаны ФИО специалиста УЗТ, сведения о его квалификации, тип и серийный номер прибора, сведения о настройках, методе измерений. Должна содержаться информация об объекте, состоянии поверхности, контактной среде, допусках. Результаты измерений оформляются в виде таблицы и/или диаграммы. Попутно могут содержаться отметки о начальной толщине, её фактическом или процентном уменьшении. Протокол также снабжается чертежами и эскизами для обозначения несплошностей, замечаний по визуальному осмотру и так далее. Как и положено в неразрушающем контроле, специалист УЗТ ставит свою подпись под протоколом и несёт ответственность за достоверность результатов.

Как выбрать ультразвуковой толщиномер для ручных измерений

Начнём с главного – с документации на контроль. В каждой методике, инструкции, карте есть требования к аппаратуре. Кроме того, предпочтение стоит отдавать тем приборам, которые внесены в Госреестр средств измерений и к которым прилагается копия свидетельства об утверждении типа СИ. Это особенно важно, если лаборатория хочет выполнять подряды в рамках технического диагностирования, освидетельствования и экспертизы промышленной безопасности. Кроме того, есть реестры ОАО «РЖД», «Газпрома», «Транснефти», в которых тоже может быть информация о допущенных к эксплуатации средствах толщинометрии.

- доступные способы измерения. Так, для определения толщины стенки под лакокрасочным покрытием может потребоваться режим измерений между двумя максимальными сигналами в стробах. Для наибольшей точности результатов в некоторых моделях доступны измерения по переходу через «ноль», измерение времени между сигналами «эхо-эхо». Как уже отмечалось выше, цифровые микропроцессорные технологии вкупе с возможностями современного софта позволяют приборостроителям выпускать всё более совершенные ультразвуковые толщиномеры, с более «ветвистым» функционалом, с лёгким переключением между режимами и мощным интерфейсом по визуализации процесса измерений;

- шероховатость и температура поверхности объекта контроля. В ряде случаев может задержка – для создания дополнительного теплового барьера. Для измерений при температуре ниже -20 градусов могут и вовсе потребоваться специализированные преобразователи. Для грязных, корродированных, плохо зачищенных и окрашенных поверхностей наиболее эффективными могут оказаться ЭМА-преобразователи. С электромагнитно-акустическими датчиками работают, к примеру, ультразвуковые толщиномеры УДТ-40 и А1270;

- площадь контроля. Или – требования к производительности. Чем крупнее объекты контроля, тем разумнее выбирать прибор с поддержкой А- и Б-сканов;

- доступные для измерения материалы. Одни приборы могут работать только по стали, другие подходят для толщинометрии объектов из чугуна, пластика, полиэтилена, керамики, алюминиевых и других сплавов;

- наличие цветовой и/или звуковой автоматической сигнализации брака (либо виброотклика) – при получении показаний (недопустимых утонений), которые не укладываются в заданный пользователем диапазон. Оператор может ввести пороговые значения (минимум и максимум), которые будут, по сути, являться браковочным уровнем. Кроме того, в некоторых приборах есть такая удобная опция, как вычисление в % остаточной толщины – по сравнению с предварительно указанным исходным значением;

- удобство подключения разных преобразователей. В одних ультразвуковых толщиномерах предусмотрена автоматическая калибровка «нуля», коррекция V-образности и другие полезные опции, благодаря которым можно быстро сменять ПЭП без лишней мороки;

- объём внутренней памяти, возможность группировать, перезаписывать данные;

- ёмкость и скорость подзарядки аккумулятора;

- размер дисплея. Цветной экран – стал нормой для современных моделей. Но если к визуализации результатов нет особых требований, то можно обойтись более бюджетным вариантом. У большинства сверхкомпактных и миниатюрных приборов со встроенным датчиком дисплей тоже монохромный. Вполне адекватный вариант для точечных измерений;

- удобство и прочность чехла, кейса, ремней для закрепления на руках, на груди, поясе. Чем эргономичнее эти аксессуары, тем больше удовольствия от работы.

Где купить ультразвуковой толщиномер

Вы можете обратиться к проверенным производителям и официальным дистрибьюторам – партнёрам форума «Дефектоскопист.ру».

Измерение толщины металла ультразвуковым толщиномером

Эхо-метод ультразвуковой толщинометрии

Семеренко Алексей Владимирович

Руководитель подразделения Olympus NDT компании ЗАО «Панатест НК»,

специалист III уровня по УЗК.

Ультразвуковые эхо-импульсные толщиномеры на базе ПЭП работают на частотах 0,5 - 100 МГц и измеряют время t между зондирующим импульсом и одним из отраженных от донной поверхности эхо-импульсом (или между двумя эхо-импульсами). При известной скорости с продольной ультразвуковой волны в изделии измеряемая толщина h изделия определяется соотношением h = ct/2. В зависимости от конфигурации и состояния поверхностей объекта используют толщиномеры одной из следующих групп:

- группа А: для ручного контроля изделий с гладкими (шероховатость Rz ≤ 40 мкм) параллельными поверхностями;

- группа Б: для ручного контроля изделий с грубыми непараллельными поверхностями;

- группа В: для автоматического контроля в потоке.

Основное требование, предъявляемое к приборам групп А и В, - высокая точность измерения, к приборам группы Б - высокая чувствительность, необходимая для фиксации рассеянного отражения от неровной противоположной поверхности и определения места наибольшего локального утонения стенок; требования к точности измерения в этом случае снижены.

Приборы группы А перекрывают диапазон измерений от 0,1 до 1000 мм, имеют абсолютную погрешность измерений ± 0,005 и ± (0,01 + 0,001h) мм в диапазоне 0,1 - 1,0 мм и 1 - 1000 мм соответственно. Приборы группы Б начинают работать только с 0,5 мм и в диапазоне 0,5 - 10 мм имеют погрешность ± 0,1 мм, а в остальных поддиапазонах (до 1000 мм) погрешность равна ± (0,1 + 0,01h), где h - измеряемая величина.

Рассмотрим факторы, влияющие на точность измерений, применительно к толщиномерам групп А и В и средства, позволяющие минимизировать влияние этих факторов.

На рис. 1 представлена блок-схема микропроцессорного ультразвукового толщиномера. Блоки автоматической и временной регулировки усиления поддерживают постоянной амплитуду Umax донного сигнала, что важно для повышения точности измерения. Логические схемы управления и измерения, управляемые микропроцессором, синхронизируют работу генератора импульсов и приемника, а также выделяют эхо-сигналы, используемые для измерения времени t двойного прохождения ультразвукового импульса в ОК.

Микропроцессор использует полученное значение времени t вместе с информацией о скорости с ультразвука и сдвиге нуля, сохраненной в оперативной памяти, для расчета толщины h. Полученное значение h отображается на дисплее и обновляется в соответствии с установленной частотой. Для измерения толщины используют прямые совмещенные ПЭП, ПЭП с линией задержки, иммерсионные ПЭП. Оператору же необходимо правильно определить режим, в котором будут проводиться измерения.

Для выполнения измерений с использованием указанных ПЭП необходимо, чтобы толщиномер имел три режима измерения временных интервалов.

Режим 1. В этом режиме проводится измерение временного интервала между зондирующим импульсом и первым донным эхо-сигналом с использованием прямого совмещенного ПЭП (рис. 2). Это основой режим измерения, который рекомендуется в большинстве случаев.

Как показано в табл. 1, такой режим измерения может быть использован при минимальной толщине ОК 0,5 мм (для металлов) и 0,125 мм (для пластмасс). Точность при этом не превышает ± 0,01 мм.

В этом режиме измерения толщины необходимо учитывать время прохождения ультразвукового импульса через протектор ПЭП и слой контактной среды, а также время задержек электрического импульса в кабеле и время нарастания переднего фронта эхо-сигнала.

Данные табл. 1 носят ориентировочный характер и не должны рассматриваться как справочный материал и руководство к действию. В каждом конкретном случае измерения всегда должны проверяться на стандартных образцах из материала ОК.

Рис. 3. Измерение толщины ПЭП с локальной иммерсионной ванной

Рис. 4. Измерение толщины с использованием ПЭП с призмой

Режим 2. В этом режиме проводится измерение временного интервала между эхо-сигналом от контактной поверхности изделия и первым донным эхо-сигналом. Здесь используются иммерсионные ПЭП (рис. 3) и ПЭП с призмой (рис. 4). Чаще всего этот режим применяют при измерениях толщины изделий с большим радиусом кривизны поверхности (с сильно вогнутыми или выпуклыми поверхностями), а также при ограниченном доступе к ОК. Режим 2 может применяться и при измерениях толщины в поточной линии, с использованием иммерсионных ПЭП, а также для измерения толщины изделий с температурой на поверхности до 500 °С (используются высокотемпературные призмы).

При измерениях толщины в режиме 2 следует иметь в виду, что эхо-сигнал от контактной поверхности изделия может практически отсутствовать при иммерсионных измерениях толщины материалов, акустический импеданс которых близок к акустическому импедансу воды. Аналогичная ситуация возникает при использовании совмещенного ПЭП с призмой для измерения толщины изделий из полимеров, так как их акустический импеданс почти совпадает с акустическим импедансом материала призмы. Необходимо также отслеживать полярность эхо-сигнала от контактной поверхности изделия и донного эхо-сигнала и, в случае необходимости, соответствующими настройками прибора смещать измерительный строб на один полупериод.

Режим 3. В этом режиме производится измерение временного интервала между двумя последовательными донными эхо-сигналами. Здесь также используются иммерсионные ПЭП и ПЭП с призмой. Такой режим может быть использован только при наличии нескольких четких донных эхо-сигналов, что ограничивает его область применения материалами с высоким коэффициентом затухания и высоким акустическим импедансом. Режим 3 обычно используется, если необходимую точность и/или разрешающую способность нельзя получить в режимах 1 и 2.

В режиме 3 лучше всего измерять толщину конструкционных материалов малой толщины, имеющих акустический импеданс не менее 1 х 106 гсм-2/с (большинство металлов, керамика и стекло). В этих материалах все последовательные эхо-сигналы имеют одинаковую полярность, а их относительная амплитуда определяется коэффициентом передачи ультразвука из материала в полистирол (из которого выполнена призма) или воду. Так как оба этих материала имеют относительно низкий акустический импеданс, соотношение амплитуд последовательных эхо-сигналов Л2/Д1 составляет обычно более 0,5 или 6 дБ.

ПЭП с призмой могут быть использованы для проведения измерений толщины в диапазоне от 0,075 до 12,5 мм (в зависимости от частоты ПЭП и длины призмы). Размер пьезоэлемента (или площадь контактной поверхности призмы) должны быть уменьшены при уменьшении радиуса кривизны поверхности. Однако при радиусе кривизны поверхности ОК 3 мм и менее наилучшую передачу ультразвука в ОК обеспечивают иммерсионные ПЭП, поэтому в этом случае их использование оказывается предпочтительным. Существуют факторы, ограничивающие использование режима 3, которые не позволяют получить необходимое количество донных эхо-сигналов, - очень грубая поверхность изделия или наличие сильной коррозии на ней. При проведении измерений в режиме 3 для наблюдения за формой сигнала во время настройки толщиномера желательно использовать компьютерный осциллограф (PC-скоп) или программу отображения А-скана на дисплее прибора. С помощью этих средств удается отфильтровать сигналы-помехи.

Данные табл. 2 носят ориентировочный характер и не должны рассматриваться как справочный материал и руководство к действию.

В таблице 3 приведены изображения эхо-сигналов и указаны типы ПЭП для каждого режима.

Выбор ПЭП, соответствующего конкретным условиям измерения толщины, зависит от диапазона и необходимой разрешающей способности измерения, а также от акустических свойств материала и формы ОК. Лучше всего ПЭП выбирать экспериментальным путем, используя образцы из материала ОК, толщина которых соответствует ожидаемому диапазону измерений. В любом случае рекомендуется использовать ПЭП как можно с более высокой частотой и с наименьшей площадью рабочей поверхности, обеспечивающие надежные результаты в нужном диапазоне толщин. ПЭП с малой площадью контактной поверхности обеспечивают наилучший контакт с ОК и позволяют использовать тонкий слой контактной среды. В свою очередь, высокая частота ПЭП обеспечивает ультразвуковые импульсы с меньшей длительностью переднего фронта, что увеличивает точность измерений. С другой стороны, акустические свойства материала или состояние поверхности ОК могут вызвать необходимость использования низкочастотных ПЭП с большой площадью контактной поверхности. Такие ПЭП позволяют улучшить степень проникновения ультразвука в ОК или устранить потери сигнала, имеющие место из-за высокого затухания ультразвука в материале. В некоторых случаях при выборе оптимального ПЭП может потребоваться компромисс между степенью проникновения ультразвука в ОК и сохранением разрешающей способности (в частности, при измерении толщины тонких материалов) или наоборот. Для обеспечения измерений толщины во всем необходимом диапазоне с учетом всей совокупности перечисленных факторов иногда приходится использовать два или более ПЭП.

Проанализируем причины, вызывающие погрешность, и дадим рекомендации по ее уменьшению.

Погрешность измерения является основным количественным показателем измерительного прибора. Оценим погрешность измерения толщины эхо-методом, которая определяется как Ah/h = Ac/c + At/t. Исходя из этого, погрешность измерения с помощью эхоимпульсных толщиномеров вызывается следующими основными причинами.

Влияние акустического контакта (для контактных приборов). При измерениях толщины в режиме 1 с использованием прямого совмещенного ПЭП измеряется также толщина слоя контактной среды. Толщина слоя меняется вследствие изменения параметров шероховатости поверхности изделия, разного усилия прижатия преобразователя. Для уменьшения этой погрешности (особенно существенной при измерении малых толщин) повышают требования к качеству поверхности изделия, стабилизируют усилие прижатия ПЭП, выполняют настройку прибора и измерение на образцах с одинаковой шероховатостью изделия.

Однако радикальным способом устранения этой погрешности является исключение времени прохождения ультразвука в контактной жидкости из измеряемого интервала. Выделить сигнал, соответствующий отражению от контактной поверхности изделия, для контактного толщиномера очень сложно, поэтому можно использовать многократное отражение импульсов в изделии. Импульсы, начиная с n = 2 (режим 3), соответствуют отражениям между поверхностями контролируемого изделия; на расстояние между ними слой контактной жидкости не влияет.

Погрешность, обусловленная влиянием акустического контакта, исключается бесконтактным способом излучения и приема акустических волн. Для этой цели можно применять электромагнитно-акустические преобразователи, широкополосность которых позволяет формировать импульсы полуволновой длительности, что также важно для достижения высокой точности.

Ошибка настройки и измерения.

Ошибка при калибровке прибора вызывает систематическую погрешность при последующих измерениях. Для уменьшения этой ошибки рекомендуется после калибровки по контрольному образцу несколько раз повторить измерения и убедиться, что среднеарифметическое значение измеренной толщины близко к истинному.

Рис. 5. Увеличение погрешности измерения при изменении уровня сигнала: a - уровень срабатывания, t0 - ошибка измерения

Изменение уровня сигнала. В процессе контроля амплитуда электрических импульсов меняется. Для толщиномеров, не отображающих А-скан, это может привести к потере одного полупериода при неизменном уровне срабатывания (рис. 5). Погрешность значительно снижается при введении в прибор систем автоматической и временной регулировки чувствительности, а также при недетектированном сигнале.

Изменение длительности переднего фронта эхо-импульса. Погрешность возникает в связи с тем, что затухание ультразвуковых колебаний в акустическом тракте зависит от частоты. В первую очередь затухают высокочастотные составляющие спектра импульса, образующие его передний фронт. Для повышения точности измерений зондирующий импульс должен быть с возможно более крутым передним фронтом, а полоса пропускания усилителя и ПЭП расширена в область высоких частот, чтобы обеспечить прохождение импульсов с таким фронтом. Для этого используют генератор, обеспечивающий крутой передний фронт зондирующего импульса. Расширяют полосу частот усилителя и искателя в сторону высоких частот, от которых зависит крутизна переднего фронта. В связи с этим возникает необходимость применения особо широкополосных ПЭП.

Погрешность индикаторного устройства. Определяется классом точности индикатора.

Акустические свойства материала ОК. Некоторые особенности конструкционных материалов могут сильно ограничивать точность и диапазон ультразвуковых измерений толщины.

- Рассеяние звука. Особенности строения некоторых материалов (кристаллическая структура металлических отливок или несовпадение акустического импеданса составных материалов матрицы и основы композитов) вызывают рассеяние ультразвуковой энергии. Это рассеяние препятствует надежному выделению донного эхо-сигнала, что ограничивает возможности ультразвукового измерения толщины. В некоторых случаях это явление можно устранить при помощи настройки чувствительности, однако, при этом диапазон измерений уменьшается.

- Ослабление и поглощение звука. Многие органические материалы, например пластики с малой плотностью или резина, очень сильно поглощают ультразвук. По этой причине максимальная толщина измерения таких материалов уменьшается.

- Изменение скорости звука вследствие неоднородности химического состава материала, разброса средней величины кристаллитов (для металлов) и свойств поверхностных слоев (для чугуна в особо неблагоприятных условиях до 5 %).

Кривизна поверхности ОК. При неустойчивом положении ПЭП эхо-сигналы искажаются, что также приводит к неточным показаниям. Иногда удобно использовать пружинный V-образный держатель (рис. 6), который нормирует прижатие и осуществляет правильную ориентацию ПЭП к поверхности изделия.

При уменьшении радиуса кривизны поверхности ОК следует уменьшать площадь контактной поверхности ПЭП. При очень малых радиусах кривизны поверхности необходимо использовать иммерсионный метод измерения толщины. В некоторых случаях для выработки у оператора навыка правильно располагать ПЭП может потребоваться вывод изображений эхо-сигналов на экран компьютерного осциллографа (PC-скопа) или использование толщиномеров с отображением ультразвукового сигнала на дисплее прибора. В режиме 1 контролируют трубы диаметром более 20 мм. Трубы значительно меньшего диаметра (до 3 мм) контролируют в иммерсионном режиме (режимы 2 или 3).

Инверсия или изменение фазы эхо-сигналов. Фаза или полярность эхо-сигналов определяется акустическими импедансами двух граничащих материалов. Большинство выпускаемых толщиномеров обеспечивают измерения толщины в случае, когда донная поверхность ОК граничит с жидкой или воздушной средой, у которой акустический импеданс ниже, чем у металлов, керамики или пластмасс. Однако в некоторых случаях, например, при измерениях толщины пластиковых или стеклянных покрытий на металлах или медных покрытий на стали, отношение акустических импедансов различных материалов меняется, вызывая так называемую инверсию фазы эхо-сигналов.

Для поддержания точности измерений в этих случаях следует изменить полярность эхо-сигналов или, если это не позволяет тип прибора, установить значение сдвига нуля, компенсирующее ошибку синхронизации на один полупериод.

Более сложные ситуации могут возникнуть при измерении толщины таких материалов, как крупнозернистая сталь (в отливках) или композиты. В этих случаях из-за особенностей кристаллической структуры материала ультразвук может распространяться по нескольким траекториям, что вызывает искажение фазы эхо-сигналов. Это проявляется в том, что полученные эхо-сигналы не являются четко положительными или отрицательными. Рекомендуется поэкспериментировать с образцами из материала ОК для изучения факторов, влияющих на точность измерений. Если указанное явление проявляется постоянно, его можно устранить установкой соответствующего значения сдвига нуля.

Изменение температуры. Скорость ультразвука в материале меняется в зависимости от температуры, обычно увеличиваясь при охлаждении и уменьшаясь при нагревании. Особенно резкие скачки скорости ультразвука происходят при замерзании материала или переходе в жидкое состояние. Этот эффект более четко наблюдается в пластмассах и резине, чем в металлах. Для обеспечения максимальной точности измерений настройку скорости ультразвука следует проводить при температуре, при которой будут производиться измерения. Некоторые современные толщиномеры оснащены режимом коррекции скорости в зависимости от изменения температуры. В прибор с клавиатуры или автоматически через интерфейс RS232 вводится текущая температура ОК, и прибор сам выполняет перерасчет скорости ультразвука. Измеренное значение толщины и температуры сохраняется в памяти толщиномера.

Длина кабеля. В некоторых случаях могут потребоваться кабели большой длины. Длина кабеля, которая оказывает значительное влияние на работу толщиномера, определяется условиями измерения и зависит от частоты ПЭП, а также от требований к точности и минимальному диапазону измерений. При частоте ПЭП 20 МГц на форму эхо-сигналов оказывает влияние кабель длиной 1 м и больше. При более низких частотах ПЭП могут быть использованы кабели большей длины. Влияние характеристик кабеля должно быть определено экспериментальным путем. При измерениях в режиме 1 влияние кабеля может увеличивать длительность зондирующего импульса и ограничивать минимальную измеряемую толщину. Для компенсации времени прохождения электрических импульсов по кабелю следует установить соответствующее значение сдвига нуля. В режимах 2 и 3 влияние кабеля может вызвать искажения эхо-сигнала от границы сред и донного эхо-сигнала, а в крайних случаях (при длине кабеля 30 м и больше) может даже привести к появлению больших ложных эхо-сигналов, следующих за истинными эхо-сигналами с интервалами, равными времени прохождения электрического сигнала по кабелю.

1. Fowler K. A., Elfbaum G. M., Smith K. A., Nelligan T. J. Theory and application of precision ultrasonic thickness gaging. - NDTnet. 1997. V. 2. No. 10.

2. Приборы для неразрушающего контроля материалов и изделий /Справочник в 7 т. / Под ред. В. В. Клюева. Т. 2. 1986.

3. Методы акустического контроля металлов / Под ред. Н. П. Алешина - М.: Машиностроение, 1989.

4. Козлов В. В. Поверка средств неразрушающего контроля. - М.: Издательство стандартов, 1989.

Читайте также: