Измерительный инструмент для токарных работ по металлу

Обновлено: 21.09.2024

В процессе работы токарь пользуется средствами для настройки станка на требуемые размеры и проверки годности изделий.

Применяемые для этого инструменты можно разделить на две группы: измерительные — для определения действительных размеров обрабатываемых поверхностей и контрольно-проверочные — для установления годности размеров и формы детали в пределах технических требований рабочего чертежа.

К первой группе относятся все шкальные инструменты: измерительные линейки, штангенциркули, микрометры, угломеры, индикаторы, индикаторные нутромеры, а также простые бесшкальные инструменты — кронциркули, нутромеры, рейсмасы.

Измерительные инструменты для точных измерений имеют две шкалы — основную и нониусную. Последняя позволяет измерять с точностью до долей миллиметра.

Измерения кронциркулем и нутромером, которые не имеют шкал, выполняются определением величины раствора ножек, установленных по размеру измеряемой поверхности, линейкой или штангенциркулем.

Рейсмасом пользуются для выверки положения заготовок, закрепляемых в четырехкулачковых патронах, планшайбе, на угольнике. Его игла настраивается на размер по разметочным линиям заготовки или измерительной линейкой.

Измерительные инструменты характеризуются ценой и интервалом деления, а также пределами измерения.

Цена деления — это значение измеряемой величины, соответствующее одному делению шкалы.

Интервал деления соответствует расстоянию между двумя соседними штрихами шкалы.

Пределы измерения — это наибольший и наименьший размеры, измеряемые данным инструментом.

С учетом возможных погрешностей процесса измерения выбор типа измерительного инструмента обычно производят так, чтобы точность отсчета размера с его помощью была не более 1/2 допуска определяемой величины.

Во вторую группу средств измерения входят предельные калибры (пробки, скобы, кольца, втулки), шаблоны, щупы, угольники, лекальные линейки.

Предельными калибрами определяют годность размера детали в пределах допуска. Они имеют две стороны — проходную ПР и непроходную HE соответственно предельным значениям проверяемого размера. Изделие считается годным, если проходная сторона калибра проходит, а непроходная не проходит относительно проверяемой поверхности. Достоинством предельных калибров является объективность и быстрота проверки, поэтому их преимущественно применяют при изготовлении больших партий деталей.

Шаблоны представляют собой измерители, чаще всего в виде пластин, имеющие на одной или нескольких боковых сторонах профиль проверяемой поверхности. Годность изделия определяется ими на просвет, по степени прилегания поверхности шаблона и детали.

Аналогичный способ контроля прямолинейности или перпендикулярности поверхностей детали на просвет выполняется лекальными линейками и угольниками. При необходимости величину зазора в этом случае определяют набором мерных пластин — щупов.

Для уменьшения погрешностей измерения при проверке изделий необходимо руководствоваться правилами эксплуатации средств измерения.

1. Точные измерения выполнять при нормальной температуре (20 °C).

2. Нельзя измерять вращающиеся детали.

3. При измерении поверхности инструмента и детали должны сопрягаться без перекоса.

4. Нельзя прилагать больших усилий к измерительным инструментам. Инструменты для точных измерений снабжены для этой цели трещотками и тарированными пружинами. Предельные калибры должны входить в контакт с контролируемой поверхностью под действием собственного веса или легким усилием руки.

5. Поверхности детали и инструмента перед измерением должны быть тщательно очищены от грязи и стружки.

6. Следует оберегать средства измерения от случайных ударов.

7. Перед пользованием измерительными инструментами необходимо проверить совпадение нулевых (начальных) рисок основной и нониусной шкал.

8. По окончании работы тщательно очистить инструменты, а точные измерительные поверхности промыть авиационным бензином или спиртом и смазать бескислотным техническим вазелином.

9. Следует пользоваться только инструментами, прошедшими аттестацию на точность.

Наиболее часто употребляемые средства измерения и контроля для токарных работ приведены в табл. 6.5.

Измерительный инструмент

Концевые меры длины используется для контроля проверочных мер, для линейных измерений, передачи линейных размеров от эталона к изделию

Шаблоны для определения метрической или дюймовой резьбы

Рекомендуем посмотреть

Нутромер микрометрический для измерения небольших диаметров. Инструмент для определения внутренних линейных размеров деталей и их поверхностей. В наборе 3 шт. нутромеров: 3-4 мм, 4-5 мм, 5-6 мм.

_%D1%82_%D0%B0_%D0%B2_%D1%81.jpg)

Штангенрейсмас (рейсмас) нониусный ШР с диапазоном измерений 0-200 мм/0-8". Цена деления 0.02 мм/0.001". Для работы в метрической и в дюймовой системах. Ручной прибор с линейным отсчетом.

Глубиномер с многооборотной индикаторной головкой часового типа, градуировка 0.01 мм, диапазон 0-10 мм, максимальная глубина измерений до 100 мм.

Штангенглубиномер ШГ из углеродистой стали с матовым хромированным покрытием. Диапазон измерений 0-200 мм, градуировка 0.05 мм. Моноблочный нониус с плавным перемещением, снабжен стопорным крепежным винтом.

_112_%D1%88%D1%82(2)_%D1%82_%D0%B0_%D0%B2_%D1%81.jpg)

Набор стальных КМД, плоскопараллельных. Класс точности 2. В наборе 112 мер (пластины мерные) от 1 до 100 мм, в деревянном кейсе.

Головка измерительная рычажно-зубчатая ИРБ, диапазон измерений 0-0.8 мм, точность 0.0003, шаг 0.01 мм. Крепление индикатора через паз типа «ласточкин хвост». Диаметры присоединительных стержней индикаторной головки: 6 и 8 мм.

Штатив магнитный для индикаторов часового типа (измерительных головок) СИШ-01-80. Усилие отрыва магнита 80 кг. Диаметр отверстия под индикаторную головку d 8 мм, 10 мм и ласточкин хвост. Высота неподвижного стержня от основания: 174 мм. Длина подвижного стержня – 152,5 мм. (± 5 мм.) Изменяется посредством регулировки м/винта.

Электронный гладкий микрометр для наружных измерений. Диапазон измерений 0-25 мм. Цена деления 0,001 мм, 0,00005ʺ, точность 0.001 мм, 0.00005". Переключение с мм на дюймы, с абсолютных измерений на относительные (ABS/0).

Нониусный штангенциркуль с 4-мя губками для наружных и внутренних измерений. Диапазон измерений 0-200 мм, шаг 0.02 мм.

Шаблоны для определения номинального размера шага метрической резьбы 0.25-6.0 мм, полный профиль 60°.

_35-160_%D0%BC%D0%BC,_0,01(2)_%D1%82_%D0%B0_%D0%B2_%D1%81.jpg)

Нутромер с индикатором часового типа с широким диапазоном измерений 35-160 мм. Градуировка (цена деления) 0,01 мм.

Электронный штангенциркуль с ЖК-дисплеем. Диапазон измерений 0-150 мм, шаг 0,01 мм / 0,0005". Наружные и внутренние измерения. Товар может иметь дефекты: просвет между губками для внутренних размеров; разница по высоте губок (до 1 мм.); общие погрешности сборки рамки и корпуса и другие. Товар возврату или обмену не подлежит.

Токарная обработка металла

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

Валы различных конфигураций.

Фотография №1: токарная обработка металла

Виды токарной обработки металла

Существуют следующие виды токарных станков.

Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

придания деталям конусности;

обработки наружных цилиндрических поверхностей;

сверления, зенкерования и развертывания отверстий;

обработки торцов и уступов;

нарезания наружных и внутренних резьб.

Изображение №1: основные виды токарной обработки металла

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров.

Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок.

Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

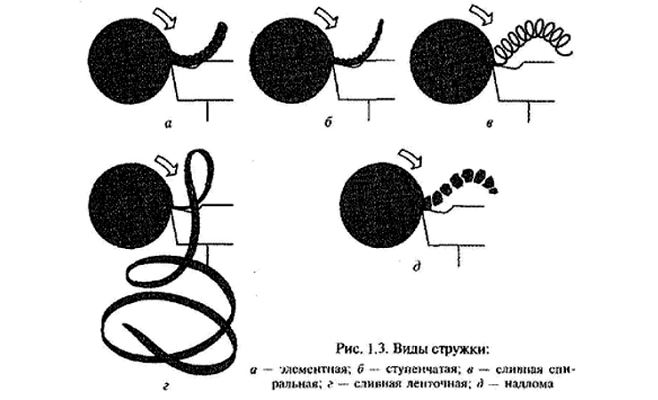

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

Фотография №3: прямые проходные токарные резцы

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Отрезные токарные резцы . Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок.

У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Отогнутые подрезные токарные резцы . Предназначены для обработки торцевых поверхностей.

Фотография №9: отогнутый подрезной резец

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

Фотография №10: упорный проходной резец

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Особенности выбора ключевых параметров токарной обработки металла

Главные параметры токарной обработки металла — это скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

Скорость вращения шпинделя. При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

Подача. При черновой обработке она больше, чем при чистовой.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

Обточенная поверхность приобрела овальную форму.

Обработанная поверхность получилась конической.

В результате токарной обработки была изготовлена деталь с неправильными габаритами.

Часть поверхности не была обработана.

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

Задана слишком большая подача.

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

Между отдельными частями суппорта увеличился зазор.

Резец закреплен недостаточно надежно.

Инструмент имеет малый радиус закругления.

Резец плохо заточен.

Материал детали слишком вязкий.

Резец имеет неправильные геометрические параметры.

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

Неравномерная выработка подшипников.

Неравномерный износ шеек шпинделя.

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

регулярных поверках станков;

своевременных ремонтах оборудования;

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли. Для устранения этой причины брака нужно:

правильно установить задний центр;

очистить центр и коническое отверстие пиноли;

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

неточной установки глубины резания;

неправильного измерения при снятии пробной стружки.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

Неправильные начальные размеры заготовок.

Недостаточный припуск на обработку.

Плохая правка заготовки.

Неправильная ее установка.

Неточное расположение центровых отверстий.

Смещение задних центров.

следите за расположением отверстий;

всегда проверяйте правильность установки задних центров;

удостоверяйтесь в том, что заготовка надежно установлена;

устанавливайте нужные величины припусков;

измеряйте заготовки перед обработкой;

тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

Включайте сжатый воздух только при контакте инструментов с заготовками.

Не включайте сжатый воздух, если привод не работает.

Перед началом работы убедитесь в исправности:

системы подвода сжатого воздуха.

Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

Чтобы избежать поломки инструмента и вырыва заготовки:

перед остановкой станка выключите подачу;

удалите резец от детали;

При включении станка:

плавно подведите резец к заготовке;

Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

Используйте хороший и правильно заточенный инструмент.

Все поверхности очищайте от масла и грязи.

При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

ограждения зоны резания.

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла вы можете выгодно купить в нашем магазине. Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества.

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Токарный станок – это стационарное оборудование для обработки деталей резанием и точением. Техника востребована при производстве валов, втулок, переходников и прочей продукции. С ее помощью изготавливаются изделия бытового, хозяйственного и производственного назначения.

Обрабатываемые материалы различаются прочностными характеристиками, наличием легирующих элементов, температурной устойчивостью и прочими параметрами. Это увеличивает сложность подбора инструмента и построения технологического процесса. С целью эффективного решения данных задач созданы соответствующие стандарты ISO и система МС.

На любом производстве не обойтись без современной оснастки. Качественные токарные патроны, втулки, тиски и оправки — гарантия бесперебойной, высокоточной и надежной работы станка. Польская компания BISON-BIAL является одним из крупнейших мировых производителей вспомогательного инструмента. Ее продукция продается более чем в 50 странах и считается одной из лучших в мире.

Полировка – это комплексная операция по финишной обработке заготовки. С ее помощью устраняются мелкие дефекты в виде потертостей, сколов и царапин. Поверхность приобретает благородный блеск, а изделие – товарный вид.

Основные инструменты токаря. Измерительный инструмент токаря

По способу применения измерительные средства делят на три группы: меры, измерительные приборы и инструменты, калибры. Мерами называют средства измерения, воспроизводящие физическую величину заданного размера. К ним относят (рис. 131) масштабные стальные линейки, рулетки, транспортиры, плоскопараллельные концевые меры длины, угломеры, угломеры-угольники, угольники простые и тавровые.

Рис. 127. Доводка и нонтроль резца

Приемы измерения линейками, угольниками, шаблонами показаны на рис. 132 и 133. Измерительными приборами и инструментами называют устройства, с помощью которых измеряют фактические размеры детали. Штангенциркуль предназначен для измерения диаметров и длины деталей с точностью 0,1 мм. Он состоит из штанги, измерительных губок, рамки, зажима рамки, нониуса 5 и глубиномера 6. Штангенциркули выпускают с пределами измерения 0—200 мм, 0—320 мм и 0—500 мм, 240—700 мм, 320—1000 мм, 500—1400 мм и 800— 2000 мм.

Рис. 128. Приспособления для затачивания разверток изеннеров

Рис. 129. Приспособление н универсально-заточному станну для затачивания передней (а) и задней (б) поверхности режущей части метчинов

К микрометрическому инструменту относят гладкие микрометры, предназначенные для измерения диаметра детали. Микрометр (рис. 135,а) состоит из скобы, пятки, винта, стопора, стебля, барабана, на конической части которого нанесена шкала нониуса с 50 делениями, и трещотки, служащей для ограничения подачи микрометрического винта. Их изготовляют с интервалом 25 мм; 0—25, 25—50, 275—300 мм, далее через интервал 100 мм: 300—400; 400—500; 500— 600 мм. Точность измерения 0,01 мм. Микрометрический нутромер предназначен для измерения внутренних размеров детали и состоит из измерительной поверхности, стебля, стопора, микрометрического винта, барабана и гайки. Точность измерения 0,01 мм.

Микрометрический глубиномер применяют для измерения глубины отверстий, высоты уступов и др. Он состоит из основания, микрометрической головки, стопорного устройства, цилиндрического гнезда и сменных измерительных стержней.

Рис. 130. Затачивание задних поверхностей режущей части перьев плашки (а) и передней поверхности плашни(б)

Рис. 131. Контрольно-измерительный инструмент

Рис. 132. Измерение линейных размеров (а), диаметров тел вращения (б) и толщины стеной полого тела (в)

Рис. 133. Шаблоны: а…в—профильные; г…е—резьбовые; ж—радиусные; з—пластинчатые

Индикатор часового типа (рис. 136, б) применяют для измерения толщины и отклонения детали от симметричности. Он состоит из корпуса, стопорного винта, циферблата, обода, стрелки, малой стрелки нониуса, гильзы, стержня, шейки, шарика и головки. Точность измерения 0,01 и 0,001 мм.

Калибры — это бесшкальные контрольные инструменты. К ним относят предельные калибры-пробки (рис. 137, а, б), состоящие из корпуса 2 и двух пробок: проходной и непроходной. С помощью этих пробок измеряют внутренний диаметр отверстия. Предел измерения от 1 до 50 мм. Для проверки отверстий больших размеров применяют пробки односторонние (рис. 137, в), насадные (рис. 137, г) и неполные (рис. 137,5). Калибры-скобы служат для измерения диаметра валов. Жесткими скобами (рис. 138, а—ж) измеряют диаметры. Предел измерений от 1 до 200 мм. Для контроля валов диаметром до 300 мм применяют регулируемые скобы. К корпусу привернута неподвижная губка. Вставки регулируют на величину от 3 до 8 мм как по проходному, так и непроходному размеру винтами. После установки необходимого размера вставки стопорят втулками с лыской и винтами. На рис. 139 показаны способы измерения диаметра. Проверка наружного диаметра вала скобой показана на рис. 139, а. Вал обточен правильно, так как непроходная часть скобы через него не проходит. Способ проверки отверстия для вала показан на рис. 139, б. Меньший проходной конец двусторонней предельной пробки входит в отверстие, а больший непроходной (рис. 139, в) не входит в это отверстие. Следовательно, отверстие расточено правильно. Контроль длины обработанной части поверхности производят односторонними и двусторонними (рис. 139, г) шаблонами.

Рис. 134. Штангенциркуль

Рис. 136. Микрометрический глубиномер (а) и индикатор часового типа (б)

Способы измерения размеров кольца показаны на рис 140. У кольца (рис. 140, а) необходимо измерить наружные диаметры А\ и А2, внутренние диаметры В1 и В2, а также определить высоту кольца ai, толщину буртика а2 и глубину b растачивания. На рис. 140, б показано измерение размеров а\ и а2 малым микрометром; на рис. 140, в — измерение диаметра А2 большим микрометром. На рис. 140, г показан способ измерения глубины b глубиномером, а на рис. 140,(3 — измерение внутреннего диаметра В2 микрометрическим нутромером.

Рис.135. Гладкий (а) и резьбовой (б) минрометр, микрометр-нутромер (в) и удлинительный стержень (г) для измерения больших диаметров

Рис. 137. Калибры для нонтроля отверстий

Контрольно-измерительный инструмент — Токарное дело

Контрольно-измерительный инструмент

Категория:

Читать далее:

Технологические процессы обработки

Статьи по теме:

Радиусомер

Этот мерительный инструмент предназначен для измерения галтелей и радиусов закруглений. Он представляет собой набор металлических шаблонов, изготовленных в виде пластин из высококачественной легированной стали. При этом все они подразделяются на те, что используются для измерения выступов и те, которые предназначены для измерения впадин.

Концевые меры длины

Основные инструменты токаря

Во первых давайте рассмотрим основной токарный инструмент для универсального токарного станка. Станок без этого минимального набора этого инструмента просто кусок непроизводительного железа.

Минимальный набор токарного инструмента

Дополнительный набор токарного инструмента

Для того чтобы токарь как можно успешнее и производительнее выполнял свою работу на токарном станке понадобятся следующие виды инструмента и приспособлений.Разнообразный набор токарных кулачков. Чем больше и шире ассортимент токарных кулачков к вашему станку тем шире становиться универсальность приобретённого вами оборудования. У меня их было 6 комплектов с разными заточками, для обработки деталей типа диск и прямых кулачков расточенных на разные диаметры. Кулачки расточенные для зажима детали диаметром 10 мм непременно будут оставлять вмятины на поверхности детали в месте зажима если вы попытаетесь зажать детали большего диаметра. Размерность расточек также подбирается исходя из специфики вашего производства. Как правило токарь сам расточит и подберёт необходимые диаметры заточек кулачков.Упор в переднюю бабку токарного станка. Для обработки крупных и мелких серий детали вам понадобиться упор. Упор представляет собой конус который забивается во внутреннюю конусную посадку шпинделя токарного станка. В конструкции упора как правило встраивают резьбовой винт. Который можно регулировать для вылета детали из кулачков. С помощью упора можно получать довольно таки точные по длине детали. Скорость обработки увеличивается в разы, отпадает необходимость мерять длину каждой заготовки.

Упоры на станину токарного станка. Как правило тоже неоднократно выручают токарей при обработке ступенчатых деталей. И торцовки деталей типа диск. С помощью упора на станину токарь точно не пролетит размер по длине на обрабатываемой детали.

Поджимные вращающиеся центра в заднюю бабку. Грибковый вращающийся центр подойдёт как нельзя лучше если по специфике работы зачастую попадаются детали типа трубок, втулок. Им можно поджать то что невозможно поджать обычным вращающимся центром входящим в минимальный набор токарного инструмента. Исходя из специфика производства иногда требуется для работы и обратные вращающиеся центра.

Набор приведённый в нашей статье не является полным. К нему необходимо добавите токарные резцы, конусы морзе, и многое другое. Я например сообщил начальству сам какой мне нужен для работы необходимый токарный инструмент. И постепенно доукомплектовал свой токарный станок всем самым необходимым. Можно сказать прокачал возможности своего станка по полной.

Если возникли вопросы звоните, пишите. Мои контакты находятся в заглавии сайта.

Резьбомер

Этот мерительный инструмент используется для того, чтобы точно определять шаг и профиль резьбы. Конструктивно он представляет собой пакет металлических шаблонов, каждый из которых в точности повторяет конфигурацию той или иной резьбы. Резьбомеры, которые предназначены для определения шага метрических резьб, имеют маркировку М60°, а те мерительные приспособления, которые предназначаются для определения количества ниток на дюйм, при измерении дюймовых и цилиндрических трубный резьб, маркируются как Д55.

Радиусомер

Измерительный инструмент для контроля параметров металлообработки :: ТОЧМЕХ

Наиболее распространенным инструментом для контроля диаметров цилиндрических поверхностей являются штангенциркули: ШЦ-1 (с точностью измерения до 0,1 мм) или ШЦ-11 (с точностью измерения до 0,05 мм).

Если требуется установить размер с более высокой степенью точности, то используют микрометр, который позволяет определить точность размера до 0,01 мм. При изготовлении больших партий деталей в условиях серийного производства контроль диаметров выполняют предельными калибр-скобами, имеющими две пары выступов, соответствующих наибольшему и наименьшему предельным размерам.

Деталь считается годной, если проходная часть скобы находит на измеряемую поверхность, а через непроходную часть деталь не проходит (рис. 1). Контроль длин ступенчатых валиков производят штангенциркулем с выдвижным глубиномером (типа ШЦ-1), штангенглубиномером, линейкой или шаблоном. Контроль плоскости торца после подрезания проверяют прикладыванием к нему ребра линейки или угольника, если между поверхностями торца и линейки нет зазора, то торцовая поверхность обработана правильно.

Рис. 1. Контроль наружных диаметров: а — штангенциркулем, б — микрометром, в — индикаторной скобой, г — калибр скобой.

Перпендикулярность торца к наружной поверхности определяют угольником. Контроль глубины канавок осуществляют глубиномером штангенциркуля ШЦ-1.

При обтачивании наружных цилиндрических поверхностей и подрезании торцов могут возникнуть различные дефекты:

Читайте также: