Изолирующий стык с металлическими накладками

Обновлено: 19.05.2024

Изолирующие стыки служат для разделения рельсовых цепей на электрически изолированные друг от друга участки. Применяются изолирующие стыки следующих конструкций:

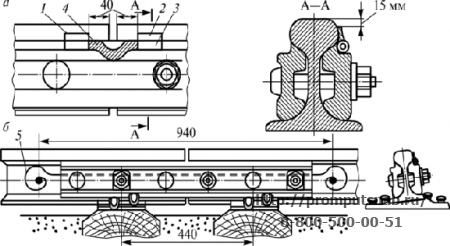

Изолирующий стык с объемлющими металлическими накладками

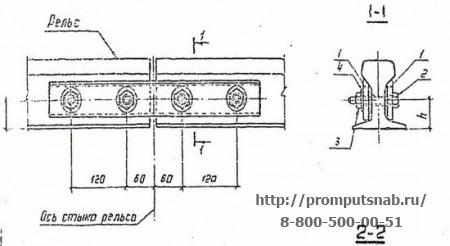

Рисунок 1. а – при железобетонных шпалах и скреплении КБ; б – при деревянных шпалах с костыльным скреплением; 1 – рельс; 2 – накладка; 3 – прокладка боковая; 4 – полиэтиленовая планка под болты; 5 – металлическая стопорная планка; 6 – втулка; 7 – пружинная шайба; 8 – гайка; 9 – стыковой болт; 10 – изолирующая прокладка под рельс; 11 – подкладка; 12 – клеммный болт; 13 – закладной болт; 14 – пружинная шайба; 15 – плоская шайба; 16 – прокладка под подкладку; 17 –клемма; 18 – шайба

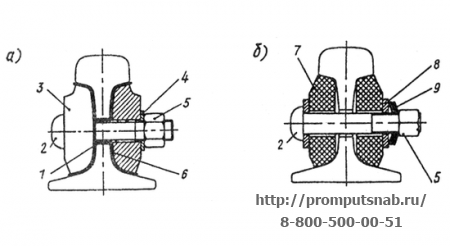

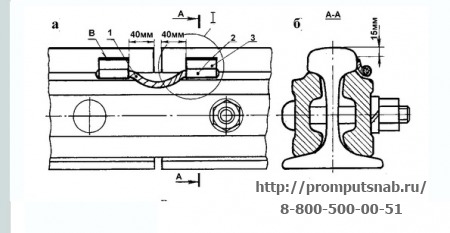

Изолирующий стык с двухголовыми металлическими накладками для пути с деревянными шпалами

Рисунок 2. 1 – боковая прокладка; 2 – накладка; 3 – втулка; 4 – изолирующая планка под болт; 5 – стопорная планка; 6 – торцовая прокладка

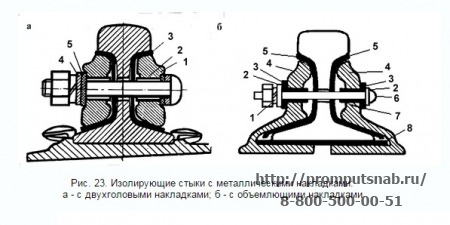

Изолирующий стык клееболтовой с металлокомпозитными накладками

Рисунок 3. 1 – изолирующий слой; 2 – стыковой болт; 3 – металлокомпозитная накладка; 4 – изолирующая втулка; 5 – гайка; 6 – боковая изоляция;

Изолирующий стык сборный с композитными накладками из стеклопластика

Рисунок 4. 2 – стыковой болт; 5 – гайка; 7 – композитная накладка из стеклопластика; 8 – стопорная планка; 9 – тарельчатая пружина (пружинная шайба)

Исходя из основного назначения и конструктивных особенностей данных стыков, при их осмотре необходимо обращать внимание на состояние следующих элементов:

Торцы рельсов в изолирующем стыке не должны иметь наката. Зазор в стыке по всей высоте рельса должен составлять 5–10 мм. Все изолирующие детали стыка должны быть типовых форм и размеров, соответствующих типу рельсов.

Зазор в стыке, соседнем с изолирующим, должен быть не менее 3 мм, а при низких температурах не превышать 18 мм при диаметре отверстий в рельсах 36 мм.

Рисунок 5. Набор типовых элементов объемлющего изолирующего стыка.

Изолирующие стыки должны располагаться над серединой шпального ящика. При деревянных шпалах с костыльным скреплением рельсы, стыкующиеся в изолирующем стыке, закрепляются по каждой рельсовой нити противоугонами в «замок» на 13-ти шпалах с обеих сторон стыка, исключая установку противоугонов на шпалах, где в шпальных ящиках произведено крепление перемычек к путевым ящикам, кабельным стойкам, дроссель-трансформаторам и электротяговых соединителей обратной тяговой рельсовой сети.

Не допускается наличие в зоне изолирующего стыка с композитными накладками наличие выплесков, просадок, перекосов, вертикальных и боковых ступенек.

В случае повреждения (обрыва) дроссельной перемычки изолирующего стыка, требуется детальный осмотр с полной разборкой стыка на предмет выявления возможного подгорания композитных накладок.

Согласно ЦПТ 82/9 от 05.06.2002г. При достижении предельно допустимых величин повреждений для главных и приемо-отправочных путей с пропуском пассажирских поездов, композитные накладки подлежат перекладке в пути других типов.

При достижении предельно-допустимых величин повреждений для остальных типов путей, композитные накладки изымаются из пути и утилизируются.

Предельно допустимые величины повреждений,

Главные и приемоотправочн ые пути с пропуском поездов с пассажира ми

Остальные типы путей

Износ материала на опорных

преимуществе нно в зоне контакта с

головкой принимающег о и подошвы отдающего концов рельсов.

Износ накладок в зоне контакта с торцевой

Отщепление, выкрашивание материала на верхней опорной грани накладки.

Данный тип повреждения не допускается. Накладка подлежит замене

трещины в верхней части накладки по оси стыка

Расслоение накладок по пакетам вдоль продольной оси.

трещины в нижней части накладок

середины отверстий, но не более трех расслоений

При проведении переборки изолирующего стыка должен быть выполнен следующий комплекс работ:

1. Замена негодных шпал стыковых и предстыковых, постановка их по эпюре.

2. Вырезка и замена загрязненного балласта на три метра от стыка в каждую сторону.

3. Регулировка зазоров рельсов, примыкающих к изолирующему стыку (от 3 до 18 мм). Закрепление противоугонами по усиленной схеме в замок на протяжении 2-3 рельсовых звеньев в обе стороны. На б/с пути закрепление гаек клеммных и закладных болтов до нормативных усилий на протяжении 200 м в каждую сторону.

4. Очистка от ржавчины, старой краски, удаление накатов.

5. Покраска рельсов и накладок с наружной стороны.

6. Установка в зазор (от 5 до 10 мм) между торцами рельсов текстолитовой или стеклотекстолитовой прокладки типа ПС-65 толщиной 8 мм.

7. Замена изношенных изолирующих элементов с установкой накладок

8. Установка типовых болтов с поочередным затягиванием гаек. После пропуска поездов стык осматривается дополнительно, подтягиваются болты.

9. Заделка отверстий по торцам накладок монтажной пеной.

10. Выполнение электрических измерений (указать параметры рельсовой цепи). Норма - до 10 мТл.

11. Подбивка стыковых и предстыковых шпал.

12. Маркировка изолирующих стыков

13. Добивка противоугонов

14. Через 2-3 дня подтянуть болты в изолированном стыке

15. На летний и зимний периоды произвести регулировку зазоров, прилегающих к стыку рельсов, протянуть гайки клеммных и закладных болтов на б/с пути на протяжении 200 м в каждую сторону.

Памятка предназначена для работников путевого хозяйства, разработчик преподаватель Новокузнецкого подразделения Зап-Сиб УЦПК А.В. Диок

Изолирующий стык с металлическими накладками

Э. В. ВОРОБЬЁВ, профессор, И. Ф. КОВАЛЕВ, доцент

Одна из главнейших составляющих Положения о новой системе ведения путевого хозяйства — использование прогрессивных конструкций верхнего строения с учетом рациональных сфер их применения. К их числу, безусловно, относится и конструкция изолирующих стыков на линиях с автоблокировкой.

Из всех нарушений в работе рельсовых цепей более половины приходится на отказы изолирующих стыков. На их надежность и срок службы, равно как и других элементов' верхнего строения, влияют совершенство конструкции, качество ее изготовления, текущее содержание и условия эксплуатации. Однако главным из этих факторов является, конечно, конструкция. Именно она определяет количество деталей стыка, надежность каждой из них, технологичность изготовления и качество монтажа. От конструкции и условий ее работы зависят затраты на монтаж и содержание: переборка и замена изолирующих деталей в сборных стыках или замена рельсов с клееболтовыми стыками, выправка пути с подбивкой шпал, подтягивание гаек стыковых болтов, усиление закрепления пути от угона, снятие смятого металла на поверхности катания головки рельсов.

Основные параметры стыков — диэлектрическое сопротивление Q, стыковое сопротивление продольным силам Rст, изгибная жесткость, иначе деформативность стыка под поездами, характеризуемая коэффициентом жесткости у, степень ударного воздействия колес подвижного состава а, прежде всего на принимающий конец рельса, при прохождении стыка как динамической неровности.

Омическое сопротивление конструкции определяется диэлекгричностью изолирующих деталей (их материалов). Используемые в настоящее время такие материалы, как полиэтилен, полимеры, стеклопластики могут служить в изолирующих стыках до разрушения из-за пробоя боковых прокладок или смятия и выкрашивания торцовых. Исключение составляет фибра, которая вследствие гигроскопичности и малой прочности (по существу это прессованная бумага, пропитанная хлористым цинком), изменяет свои свойства даже до разрушения.

Стыковое сопротивление продольным силам противостоит воздействию температурных сил, возникающих в рельсах, потому препятствует выдавливанию торцовой изоляции летом и смятию (пробою) изоляции на болтах зимой. Кроме того, Rст в немалой степени влияет на общую изгиб-ную жесткость стыка и стабильность стыкового зазора.

Величина колеблется в широких пределах и в свою очередь зависит от длины и конфигурации накладок, усилия затяжки стыковых болтов, коэффициента трения изолирующих материалов и площади контакта с рельсами, наконец, в клееболтовых стыках — от прочности клея и технологии склеивания, определяющей качество таких стыков в целом.

Коэффициент у характеризует степень солидарной работы рельсов и накладок под действием изгибающих вертикальных сил и зависит от характера передачи давлений колес через рельсы на накладки, т. е. от состояния стыка в целом и подрельсового основания в стыковой зоне. При хорошо подбитых стыковых и предстыковых шпалах, достаточной затяжки болтов прогиб стыка сопоставим с прогибом целого рельса, и величина у близка к нулю. В «разбитых» стыках со слабо затянутыми болтами (тем более на выплесках), при образовании ступеньки принимающим концом рельсы практически работают без «помощи» накладок с резкими ударами колес. В этом случае значение у стремится к бесконечности.

По величине а можно предсказывать работоспособность прежде всего боковой изоляции принимающего рельса. Чем меньше удар в стыке, тем меньше а, и, значит, изоляция работает в более благоприятных условиях. По значениям у и а можно, кроме того, прогнозировать интенсивность накопления остаточных деформаций в зоне стыка, и, следовательно, периодичность и объемы вы-правочно-подбивочных работ.

Параметры Rст, у и а взаимосвязаны: чем больше Rст, тем меньше у и а, тем слабее удары в стыке, лучше его общая стабильность и работоспособность изоляции.

Применяемые изолирующие стыки делятся на два типа — механические сборные и клееболтовые. Основа тех и других — накладки и диэлектрические детали. В настоящее время используют четыре вида накладок:

металлические объемлющие в сборном изолирующем стыке с полиэтиленовой или фибровой изоляцией (они уже не выпускаются, но до сих пор наиболее распространены);

металлические двухголовые шестидырные, строганные (фрезерованные) по верхней и нижней поверхностям на 3 мм для размещения стеклопластиковой изоляции в клееболтовых стыках, а также использования в сборных стыках с различными изолирующими материалами;

металлические специального профиля, полностью заполняющие пазухи рельсов (полнопрофильные) для клееболтовых и сборных стыков;

полимерные полнопрофильные для сборных стыков. Проанализируем конструкции стыков всех четырех видов по основным двум параметрам (см. таблицу) — стыковому сопротивлению Rст и деформации изгиба Y:

О достоинствах сборного изолирующего стыка с объемлющими накладками и фибровой или полиэтиленовой изоляцией говорить сложно. Конструкция накладок морально устарела, ненадежна. Срок службы изоляции из-за малой прочности фибры и полиэтилена и низкой изгиб-ной жесткости — не более 20—50 млн. т груза. Хорошо затянуть стыковые болты невозможно из-за опасности разрушения изоляции при сборе стыка. Отсюда, как следствие, низкое стыковое сопротивление, равное 100 кН (10 тс), не солидарная работа накладок и рельсов, ударный эффект «молота и наковальни», быстрое разрушение боковой изоляции под рельсами и смятие торцовой, повышенные расходы на подбивочные работы. Эти стыки надо заменять на более современные, в том числе на станционных путях.

Стыки с двухголовыми накладками начали внедрять примерно 25 лет назад. Использование в них двухголовых накладок, фрезерованных из стандартных, в значительной мере было вынужденным из-за большой сложности в организации проката полнопрофильных. Вместе с тем в клееболтовом стыке даже с двухголовыми Накладками за счет исключения всевозможных люфтов между деталями благодаря применению эластичной стеклоткани, пропитанной клеем, хорошей затяжки болтов и большим силам сцепления (склеивания) создается близкое к «монолитному» соединение накладок с рельсами, способное воспринимать продольные кратковременные силы Яст до 1200 кН. В результате в таком соединении более равномерно включаются в работу на изгиб накладки и рельсы, на 20—25% снижается коэффициент у даже по сравнению с новым, хорошо затянутым неизолирующим стыком с двухголовыми накладками. Все это улучшает условия прохождения колес без взаимной «игры» рельсовых концов и накладок, снижает динамические воздействия (а), увеличивает работоспособность изолирующего слоя в среднем до 300 млн. т брутто.

Наряду с преимуществами первых клееболтовых стыков перед типовыми с объемлющими накладками имеются и недостатки. Так, из-за отсутствия накладок специального профиля необходимо фрезеровать типовые двухголовые накладки до нужных размеров, что при дефиците металлообрабатывающего оборудования и твердосплавного инструмента снижает производительность, а главное не обеспечивает должного качества и нужных сопряжений на накладках по форме верхней и нижней выкружки пазухи рельса.

При разрушении боковой стеклотканевой изоляции требуется заменять стык новым вместе со склееными рельсами либо на месте клееболтового стыка оборудовать изолирующий сборный с типовой изоляцией.

В связи с этим для дальнейшего внедрения клееболтовых стыков необходимы накладки специального профиля, полностью заполняющие пазухи рельсов, обеспечивающие приклеивание на увеличенной площади контакта. Ясно, что тогда будут исключены дополнительные операции по заготовке накладок, станет проще технология изготовления, а главное повысятся качество конструкции, ее надежность.

Начальное сопротивление клееболтового стыка с полнопрофильными металлическими накладками продольным силам около 3000 кН (300 тс). Такие стыки способны служить в пути от обновления (капитального ремонта) до сплошной замены рельсов. Высокое позволяет использовать их (что подтверждается практикой) в бесстыковом пути для непосредственного соединения плетей в зоне светофоров без уравнительных рельсов. В этом случае решается одна из важных задач, определенных Положением о новой системе ведения путевого хозяйства, — внедрение плетей длиной с блок-участок (перегон) и сведение до минимума количества уравнительных пролетов, а значит, вырастет эффективность бесстыкового пути.

В звеньевом пути и в уравнительных пролетах бесстыкового при нехватке клееболтовых стыков с полнопрофильными накладками применяют два варианта изолирующих накладок для сборных стыков: металлические полнопрофильные, обклеенные стеклотканевой изоляцией (по технологии изготовления клееболтовых стыков), и полимерные полнопрофильные.

Первый вариант сочетает в себе преимущества, касающиеся изгибной жесткости изолирующих накладок, достаточную прочность стеклопластиковой изоляции, возможности применения высокопрочных стыковых болтов и соответственно высокий уровень крутящего момента их затяжки (до 110—130 кН-м), отличается, равно как и второй вариант, простотой сборки стыка. Сопротивление стыка с изолирующими металлическими накладками около 300 кН (30 тс), деформативность по изгибу, естественно, сопоставима с аналогичным параметром стыков с металлическими накладками.

Как показывает опыт эксплуатации названных стыков в звеньевом пути на Юго-Восточной дороге, на Курском отделении Московской и в сложных условиях Железногорского ГОК, они весьма работоспособны, длительно сохраняют свои первоначальные характеристики. Их можно уверенно рекомендовать для широкого применения в звеньевом пути.

Выпуск упомянутой конструкции изолирующих накладок хорошего качества освоен в 1994 г. заводом «Строй-гехмаш» (г. Железногорск Курской обл.). Комплект поставки включает в себя металлические полнопрофильные накладки, обклеенные стеклотканью (2 шт.), обыкновенные изолированные или высокопрочные болты с гайками и шайбами, торцовую изоляцию повышенной прочности из стеклотекстолита (2 шт. по 3 мм). Кроме того, завод изготавливает по той же технологии отдельно комплекты только стеклопластиковой боковой изоляции для сборных стыков с металлическими накладками и поставляет их вместе с торцовой. Металлические полнопрофильные накладки завод получает с комбината «Азовсталь» и может выпускать также клееболтовые стыки с такими накладками, но для этого ему требуется соответствующая помощь заказчиков (дорог) в снабжении рельсами и предварительной оплате накладок.

У изолирующих стыков с полимерными полнопрофильными накладками (изготовитель накладок НПП «АпаТэк», г. Жуковский Московской обл.) стыковое сопротивление = 70 кН (7 тс) и деформативность при изгибе в 6 раз больше, чем у стыков с металлическими накладками. По нашему мнению, эти стыки в первую очередь подходят для станционных путей. Высокие диэлектрические свойства полимерных накладок вряд ли перекроют их недостаток — низкую изгибную жесткость, которая может быть причиной образования стыковой неровности повышенной глубины, и соответственно динамических ударных воздействий на рельсы и т. д.

От стыков с объемлющими накладками с фибровой и полиэтиленовой изоляцией постепенно необходимо отказываться и переходить на сборные с полнопрофильными металлическими или полимерными накладками и на клееболтовые усиленной конструкции. Сферы их применения рекомендуются такие:

клееболтовые стыки с полнопрофильными накладками — прежде всего бесстыковой путь магистральных линий, в том числе для соединения рельсовых плетей без уравнительных пролетов в зоне светофоров;

сборные стыки с изолирующими металлическими накладками, обклеенными степлопластиковой изоляцией — звеньевой путь и уравнительные пролеты бесстыкового пути (шестидырные накладки);

стыки с полимерными накладками — станционные пути.

Конечно, переход на предложенную в определенной мере унификацию сфер укладки изолирующих стыков в условиях нехватки средств потребует времени, но его надо ускорять, чтобы улучшить надежность работы рельсовых цепей и безопасность движения поездов, сберечь ресурсы и снизить расходы на содержание. Производственники могут сами оценить, сколько средств ежегодно уходит на закупку обычных изолирующих комплектов из фибры и полиэтилена, на частую переборку и замену стыков с ними, на подбивку пути в стыковой зоне и в уравнительных пролетах в зоне светофоров. Описанные конструкции изолирующих стыков дороже, но значительно долговечнее, а это и определяет их конечные преимущества в повышении надежности пути в целом.

Powered by vBulletin® Version 3.8.1

Copyright ©2000 - 2022, Jelsoft Enterprises Ltd. Перевод: zCarot

Виды изолирующих стыков рельс на ЖД путях: конструкция, типы, назначение

Если на одних участках колеи нужно обеспечить пропуск электрического тока между рельсами, то на других его, наоборот, необходимо полностью исключить. Предлагаем взглянуть на те элементы верхнего строения пути, с помощью которых можно это осуществить. Подробно рассмотрим изолирующий стык: определение, назначение, конструкцию, случаи применения, особенности его работы. В результате вы будете знать, на каком их варианте остановиться, как устанавливать и когда использовать.

Сразу отметим, что именно места скрепления являются самыми напряженными точками полотна. Они воспринимают наибольшие нагрузки и, в случае поломки, дефекта или недостаточного качества, создают существенное сопротивление движению транспорта – на их долю приходится до 7% от общих помех. Поэтому крайне важно, чтобы соединение элементов ВСП было надежным. Данный момент нужно в обязательном порядке учитывать при выборе накладок, болтов и других сборочных деталей, а также при их монтаже (который должен быть проведен в несколько этапов, с тщательным выдерживанием времени) и последующей эксплуатации.

Что такое изолирующие стыки рельсов

Функционально это места скрепления двух металлоконструкций в одну нить, используемые для прекращения (блокировки) электрической связи между соседними элементами ВСП. В зависимости от точки установки, могут выполнять одну или несколько из следующих функций:

Отделение участков полотна с цепями от зон колеи, не оборудованных ими, или проводящих линий друг от друга.

Предотвращение хода обратного тока к тем направляющим ВСП, которые в принципе не должны его принимать.

Исключение электросвязи между разнофазовыми (разнополярными) нитями.

Места их монтажа – не только стрелочные переводы, но и створы светофоров: входных/выходных, маневровых, проходных. При этом допустима их сдвижка – на расстояние до 10,5 м, если смотреть по направлению езды транспорта, и до 2 м – против. Если же считать относительно самого оптического устройства-сигнализатора, величина максимального допуска составляет 2 м в обе стороны.

Особенности работы изолирующих стыков на ЖД

Соединение по-настоящему прочное (а значит и эффективное) только тогда, когда прокладка хорошо приспособлена к стандартным формам контактирующих элементов, достаточно тонкая, но при этом обладает высокой сопротивляемостью истиранию. Для этого она должна быть изготовлена из подходящего материала.

Актуальным вариантом в общем случае является фибра, сделанная из химически обработанного хлопкового волокна. Ее можно выполнить в любом виде и размере, главное, чтобы в толщину она была либо 3,2, либо 4,8 мм. Тогда она будет достаточно прочной, сохраняя удобную податливость, сможет годами сопротивляться впитыванию влаги, не вбирая в себя осадки, и противостоять ударным нагрузкам от колес проезжающего транспорта.

Если придать точную форму и правильно закрепить, срок службы прокладки-изолятора превышает 5 лет, и даже после этого времени она остается пригодной для последующего использования. Эксплуатационный ресурс также можно существенно продлить, если тщательно провести сборку и соблюсти следующие меры:

выровнять концы примыкающих к фибре металлоконструкций и обрезать их под углом в 90 0;

удалить ржавчину, пыль, другие загрязнения со всех контактных поверхностей, прежде чем выполнять соединение;

покрыть место скрепления именно чистой смазкой;

выдержать подходящий зазор и расположить прокладку строго на одном уровне (не выше и не ниже) с соседними двутавровыми направляющими;

тщательно затягивать болты (если они вообще актуальны).

Конструкция изолирующего стыка

Может быть с одним из нескольких видов накладок:

с металлическими объемлющими;

с двухголовыми – для клееболтового соединения;

с металлополимерными шарнирными.

Первые два варианта являются традиционно распространенными, третий и четвертый – более инновационными и специфическими, но их популярность растет. Рассмотрим каждый из них по порядку.

Металлическая объемлющая накладка достаточно прочная и жесткая, чтобы крепление можно было осуществлять даже на весу. При этом блокировка тока обеспечивается не только промежуточными мембранами, но и болтовыми втулками, выполненными из полиэтилена, фибры, текстолита. Кроме того, в зазоры в обязательном порядке вставляют прокладки, по форме повторяющие профили соседних двутавровых балок.

Основное ее преимущество – простота, на практике оборачивающаяся надежностью. Элементов слишком мало, и почти все из них защищены от истирания, а это ключевая предпосылка к долгому сроку службы и сравнительно редкой замене.

Клееболтовые изолированные стыки на железной дороге устанавливаются в уравнительных пролетах. Для их обустройства применяется 2 варианта накладок:

стандартные двухголовые с 6 отверстиями, простроганные по обеим граням;

специальные полнопрофильные, плотно облегающие пазуху.

В роли прослойки с диэлектрическими свойствами выступает стеклоткань с эпоксидной пропиткой. Да, связующий состав обычно на основе смол, но в принципе возможны разные варианты. Зачастую в нем же содержатся пластификаторы, понижающие хрупкость и предотвращающие усадки. Определенная процентная доля наполнителей тоже присутствует, и это волокна асбеста, сланцевая и кварцевая мука или другие вещества, способные повысить устойчивость к механическим повреждениям или действию тока.

Клей должен не только эффективно противостоять разрушительному влиянию влаги, мороза или тепла, но и быть достаточно дешевым. И нужно учитывать, что даже при хорошей продольной прочности на растяжение, на уровне 25-35 МПа, он будет хуже сопротивляться перпендикулярным силам. Поэтому для надежности скрепления рельсовой нити стоит использовать и стыковые болты, тем более что они будут дополнительной защитой от расстройства и деформаций в случае повреждения или старения связующего вещества.

Облегающие пазуху накладки нужны для усиления конструкции и актуальны там, где полотно постоянно или часто испытывает значительные нагрузки, то есть на грузонапряженных линиях. Важно, чтобы данные элементы плотно прилегали к обеим соседним двутавровым балкам. На конкретной монтажной точке это обеспечивается разным обжатием стеклоткани, которая 3-3,5 мм в толщину и 9-10-слойная, а значит предполагает возможность воздействия чуть посильнее или послабее. Обклеить болты нужно и от начала резьбы до подголовника. В торцевых зазорах следует разместить 4-6-милиметровые прокладки с диэлектрическими свойствами, по форме повторяющие профиль металлоконструкций, предварительно покрытые клеем.

Для пассажирских линий, транспортных магистралей и других приоритетных направлений актуальны высокопрочные типы изолирующих стыков с накладками из металлокомпозитного материала, ввариваемыми непосредственно в плети (лишними при этом становятся уравнительные пролеты). Чтобы обеспечить геометрическую точность и прочность скрепления, соединение выполняют между «близнецами», то есть половинами ровно разрезанной 12,5- или 25-метровой двутавровой балки.

Сборка осуществляется в три шага:

Поверхности накладок подготавливаются – очищаются, обезжириваются, шлифуются, – затем проверяется электрическое сопротивление каждой из них. Далее ту же процедуру проходят и укладываемые на шпалу направляющие колеи. Монтажные работы проводятся без закрытия ЖД-колеи, на действующей линии, но строго во время перерыва в движении транспорта (который длится 2,5 часа).

Прокладки размещаются в зазорах и обжимаются при помощи сдвижки. После, наступает очередь обезжиривания накладок и склеиваемых поверхностей с последующей просушкой на протяжении 10-15 минут. Параллельно рекомендуется готовить клеевый состав и фасовать его в свою тару для каждой стороны соединения.

Связующее вещество наносится на все контактные плоскости и разравнивается шпателем, а затем укрепляется тонким слоем грунтовки. И, наконец, осуществляется непосредственно сборка: все элементы прижимаются друг к другу, затягиваются болты и так далее.

Практически сразу по завершении всех работ можно снова пускать поезда, так как клей обеспечит достаточное сопротивление продольному сдвигу – от 1000 кН при двухголовых планках-держателях и от 3000 кН – при полнопрофильных.

Назначение изолирующего стыка с композитными накладками – в предотвращении электрической связи скрепления с любым из видов рельсов. Он был придуман в стремлении к повышению надежности и экономичности соединения. Внедрение его происходит все активнее, так как он соответствует всем требованиям, предъявляемым к технологичности и безопасности эксплуатации магистральных полотен, а также минимизирует расходы на обслуживание ЖД-линий.

Стандартная комплектация в данном случае включает в себя:

стеклопластиковые пластины – 2 шт;

стопорные планки – 4 шт;

Полезные свойства накладок из композитного материала:

низкие показатели влагонасыщения;

впечатляющая стойкость к коррозии, щелочам, кислотам, загрязнению маслами или нефтепродуктами;

неподверженность грибку и многим бактериям;

высокие усталостные свойства;

большой запас прочности.

На практике назначение и характеристики изолирующего стыка позволяют обеспечить:

ресурс, покрываемый гарантией, – до 3 лет;

пропускную способность (в среднем) – до 500 000 000 т брутто груза за весь срок эксплуатации;

максимально поддерживаемую скорость перемещения подвижного состава – до 200 км/ч;

осевую нагрузку от транспорта – до 270 кН;

рабочий диапазон температур – от -60 до +80 градусов Цельсия;

качество защиты от тока – от 100 кНм.

С точки зрения эксплуатационной технологичности и живучести, обладают следующими преимуществами:

малая масса – достигает 8 кг максимум, но чаще на уровне 3-4 кг;

нет склонности к образованию трещин;

помогают сократить номенклатуру используемых деталей;

хрупкий излом не наблюдается, даже при резкой смене температурных режимов;

легко устанавливаются при каком угодно климате.

Свою долю популярности продолжают завоевывать стыки изолирующие железнодорожных рельсов с шарнирными металлополимерными накладками. Они все активнее используются на европейских ЖД-линиях с целью предотвращения излома двутавровых балок в местах болтовых отверстий. После их установки только 30% усилия приходится на разрыв, тогда как 70% – на сжатие, и в результате соединение не распирает.

Практика показывает, что с их применением выход металлоконструкций из строя в связи с дефектами шейки снижается в разы. Соответственно, уменьшается и количество отказов элементов ВСП и существенно повышается общий ресурс колеи, что сопровождается значительной экономией на ремонте и обслуживании.

Для достижения столь полезных свойств шарнирной накладки были продуманы, опробованы и внедрены следующие технологические решения:

В точке крепления повышена жесткость – центром конструкции стал мощный сердечник из прочного металла. Благодаря ему упругих и остаточных просадок в 3-4 раза меньше, чем в случаях с использованием композитных пластин. Пропорционально снижается и нагрузка на торцы и концы двутавровых балок, а значит и риск излома, и вероятность появления и развития усталостных дефектов.

Монтажные напряжения перераспределяются эффективнее – расположение в пазухе практически оптимальное, в результате чего значительная доля усилий (уже упомянутые 70%) направляется по горизонтали, что только способствует качеству крепежа, а по вертикали поступает меньшая часть (30%). Для сравнения: напряжение в клиновидной накладке идет на разрыв на все 100%.

Намагниченность снижена – устройство изолирующего стыка с металлическим сердечником позволяет шунтировать поле в точке соединения, что оборачивается существенным снижением налипания изношенных частиц на поверхности зазора. И уже это, в свою очередь, ведет к повышению эксплуатационного ресурса всей цепи.

Реализованы методы ресурсосбережения – внутреннюю часть накладки можно использовать неоднократно, даже после того, как диэлектрический слой был изношен сверх нормы: в этом случае достаточно лишь полностью заменить полимер.

Монтаж упрощен – геометрия выверена, количество деталей снижено до минимума, поэтому сборка выполняется быстро и с установкой не должно быть никаких проблем.

Применение различных видов изолирующих стыков на железной дороге

В зависимости от варианта исполнения, объектами для их использования становятся:

светофоры – маневровые, проходные, входные/выходные;

стрелочные переводы для магистралей и для высоких скоростей;

приемоотправочные пункты с большим объемом перемещения различных объектов;

станции с незначительной грузонапряженностью и/или малой интенсивностью движения поездов (если накладки лигнофолевые).

Сроки службы отдельно взятого скрепления зависят от целого ряда факторов, ключевой из которых – нагрузка от колес локомотивов, вагонов, тележек, сильно зависящая от общего состояния (отсутствия деформаций) ходовой части транспорта. Но также существенное влияние оказывают климат на участке эксплуатации. Со счетов нельзя сбрасывать и качество обслуживания полотна.

Внимание, необходимо соотносить долговечность и степень разрушения. Например, запас прочности сварного соединения в 4 раза выше, чем болтового, но и повреждения при разрушительном воздействии у него обычно гораздо более опасные.

Свою роль играет и надежность отдельно взятых элементов. Так, изолирующие стыки светофоров, оснащенные объемлющими накладками, необходимо менять уже после наработки 30-50 миллионов тонн груза, а все из-за того, что фибра (или полиэтилен) деформируется под воздействием постоянных нагрузок. Для сравнения: ресурс клееболтовых полнопрофильных скреплений достигает уже 300 млн.т. При этом их можно демонтировать и отсортировать даже после выхода рельс из строя, и обнаружится, что примерно 90% пластин будут еще пригодны для дальнейшей, повторной эксплуатации.

Что выбрать для блокировки электрической связи элементов ВСП вашей ЖД-линии? Обращайтесь, рассмотрим ваш случай индивидуально. Мы уже рассказали, какими бывают изолирующие стыки рельсов, назначение, конфигурацию и преимущества различных их вариантов тоже выяснили, но с удовольствием поможем определиться в конкретной ситуации. Кроме того, у нас, в компании «ПромПутьСнабжение» вы сможете выгодно заказать шпалы, металлоконструкции, крепеж – все для обустройства полотна.

Рельсовый стык

Рельсовый стык — место соединения концов рельсов в рельсовую нить сваркой или с помощью стыковых накладок и болтов. Сварные рельсовые стыки образуются в местах соединения рельсов в сварные бесстыковые плети. Понятие стыка в этом случае условно, так как между рельсами при их сварке отсутствует стыковой зазор.

Основным видом рельсового стыка на отечественных железных дорогах является механический накладочно-болтовой стык (рис. 1). В нём рельсы соединяются в зависимости от типа верхнего строения пути (особо тяжёлое, тяжёлое, нормальное) и конструкции пути четырёх- или шестидырными накладками, стягиваемыми в пазухах рельсов стыковыми болтами. Зазор в стыках между рельсами оставляется с учётом температурных изменений длины рельсов.

На линиях с автоблокировкой и электрической тягой рельсовые стыки могут быть токопроводящими и электроизолирующими. Сварные рельсовые стыки всегда токопроводящие, накладочно-болтовые могут быть и электроизолирующими. Для улучшения токопроводимости накладочно-болтовых рельсовых стыков на участках с электрической тягой, автоблокировкой и электрической централизацией стрелок и сигналов применяются стыковые приварные рельсовые соединители и стыковые штепсельные соединители. Кроме того, при укладке новых рельсов и только в звеньевом пути в рельсовых стыках находит применение контактная графитовая смазка. Существуют металлические изолирующие стыки, имеющие металлические объемлющие накладки (рис. 2) или двухголовые накладки и клееболтовые стыки. В механических стыках изоляцию обеспечивают прокладками и втулками из диэлектрических материалов (фибры, текстолита, полиэтилена и других), либо ставится прокладка из текстолита или трикона, имеющая очертания рельса; в клееболтовых стыках применяют для изоляции стеклоткань, предварительно пропитанную синтетическим клеем. Часто в клееболтовых стыках металлические накладки, изолирующие прокладки из стеклоткани и болты с изолирующими втулками склеиваются эпоксидным клеем с концами рельсов в монолитную конструкцию (рис. 3).

Стык — самое напряжённое место железнодорожного пути, так как при проходе по нему колёс подвижного состава создаются дополнительные ударно-динамические воздействия. Для обеспечения плавного прохода колёс подвижного состава по стыкам торцам рельсов придают определённую форму, например, головки рельсов или рельсы целиком делают с косым срезом в плане, ступенчатыми, соединяют внахлёстку (рис. 4. а), соединяют в замок (рис. 4, б) или специальной накладкой на продольно срезанных частях головок рельсов (рис. 4, в).

Стыки по отношению к опорам имеют различное расположение: на шпале, на сдвоенных шпалах, на весу. Стыки, устраиваемые на весу, обеспечивают наилучшую упругость пути и удобство подбивки балласта под стыковые шпалы. По расположению стыков по отношению один к другому на разных рельсовых нитях различают бессистемное, вразбежку (рис. 5), один против другого. На основе исследований и эксплуатационной практики выявлена наиболее целесообразная конструкция рельсовых стыков: с двухголовыми металлическими накладками, с торцами рельсов, срезанными перпендикулярно продольной оси рельса, расположенные по отношению к шпалам на весу, один против другого на разных рельсовых нитях. При необходимости соединения между собой рельсов с различным профилем устраивается переходный рельсовый стык с помощью накладки, которая приспособлена с одной стороны к пазухе одного рельса, с другой — к профилю другого рельса.

Что такое изолированный стык на ЖД-путях: конструкция, виды, устройство

На определенных участках полотна необходимо исключить прохождение электрического тока. И мы предлагаем взглянуть на тот элемент, который выполняет столь важную задачу, – изолированный стык на железной дороге. Рассмотрим его конструктивные и практические особенности, нюансы установки и эксплуатации, назначение и применение.

Обратите внимание, как раз в точках соединения металлоконструкций и возникают максимальные напряжения, так как нагрузки в них критические. Соответственно, велик риск появления дефекта или незначительного повреждения, постепенно перерастающего в поломку. Поэтому особенную важность приобретает надежность контакта – просто необходимо, чтобы он был максимально прочным, и каждая отдельно взятая накладка или крепежный элемент не становились «слабым звеном» – причиной аварий, – а наоборот, обеспечивали длительную эксплуатацию колеи.

Содержание статьи

- Что такое изолированный стык

- Область применения

- Конструкция изолирующих стыков рельсов

- Основные преимущества

- Принцип работы

- ГОСТы

- Применение разных вариантов на железных дорогах

Что такое изолированный стык

По своей сути это крепление двух последовательно уложенных рельсов, соединяющее соседние металлоконструкции в прочную и непрерывную нить и полностью блокирующее прохождение электричества между ними.

Выполняет следующие функции (как все, так и несколько или одну, зависит от участка использования):

Блокировка обратного тока и, соответственно, защита тех элементов ВСП, что должны не подвергаться его воздействию.

Логическое и функциональное отделение разных по назначению участков полотна (например, проводящих линий от непроводящих или цепей между собой).

Полная блокировка электросвязи разнополярных (разнофазовых) нитей.

Устанавливается как на стрелочных переводах, так и в точках расположения светофоров, причем любых, как входных или выходных, так и проходных или маневровых. Предполагает возможность сдвижки: до 2 м, если смотреть против хода транспорта, и до 10,5 – если направления совпадают. Если же осуществлять расчеты по отношению к оптическому устройству сигнализации, предусмотрен допуск до 2 м, причем в каждую из сторон.

Область применения

Рассмотренное ранее назначение изолирующих стыков дает возможность использовать их на следующих объектах:

стрелочные переводы на основных магистралях, а также работающие на линиях со стабильно серьезными скоростями передвижения;

пункты приема-отправки, получающие и передающие объекты в больших количествах и объемах;

светофоры всех типов, в том числе и проходные с маневровыми;

станции с малой грузонапряженностью и/или незначительной интенсивностью перемещения транспорта (когда используются накладки из лигнофоли).

То, сколько прослужит отдельно взятое рельсовое соединение, определяют многие факторы, и главный из них – нагрузка, сообщаемая колесами поездов, тележек, вагонов. Ее конечная величина самым серьезным образом зависит от наличия и степени деформаций подвижных частей состава. Климатические условия эксплуатации тоже играют свою роль, и уровень обслуживания колеи нельзя сбрасывать со счетов, он также способен повлиять на конечный ресурс стыкового узла.

И, наконец, важна надежность отдельных элементов крепежа. Те же объемлющие накладки выдерживают только 30-50 млн т груза, потому что под постоянным напряжением их фибровые (полиэтиленовые) прослойки сравнительно быстро приходят в негодность. Тогда как расчетный выход из строя полнопрофильных соединений клееболтового типа ожидается только через 300 млн т. Если же их снять и провести сортировку, окажется, что около 90% их пластин можно еще использовать повторно.

Конструкция изолирующих стыков рельсов

Различается в зависимости от типа накладок, которые могут быть:

шарнирными (из металлополимера),

Наиболее распространены первые 2 варианта, тогда как третий с четвертым только находят популярность, так как являются специфическими, хоть и считаются инновационными. Предлагаем рассмотреть все востребованные сегодня типы.

Металлическая объемлющая накладка отличается жесткостью и прочностью, позволяющими устраивать крепление на весу. За блокировку тока отвечают как промежуточные мембраны, так и болтовые втулки, полиэтиленовые, текстолитовые или фибровые. Также обязательны прокладки – той же формы, что и рельсовые профили, – их нужно вставить в зазоры для обеспечения дополнительного качества соединения.

Ключевое достоинство такой конструкции – простота, обуславливающая надежность. Она состоит из малого количества элементов, каждый из которых имеет хоть какую-то защиту от истирания, а значит предполагается, что замена будет сравнительно редкой.

Клееболтовые изостыки на рельсах используются в точках уравнительных пролетов. Их устройство предполагает использование одного из двух видов накладок:

либо обычные двухголовые, у которых есть 6 отверстий под посадочные места, по обеим граням они простроганные;

либо полнопрофильные специальной конфигурации – такой, чтобы плотно облегала пазухи.

Универсальной прослойкой в каждом из случаев является стеклоткань, за счет эпоксидной пропитки обладающая диэлектрическими свойствами. Хотя, если нужно подобрать альтернативу смоле, в качестве связующего вещества допустимо взять состав с пластификаторами, уменьшающими уровень хрупкости и защищающими от усадок. Наполнители, в разумном процентном соотношении, только приветствуются: та же кварцевая (сланцевая) мука или волокна асбеста будут полезны, так как улучшат показатели стойкости к электротоку или механическим воздействиям.

Внимание, важно, чтобы выбранный клеевой состав эффективно сопротивлялся морозу, влаге и теплу, не разрушаясь под их губительным воздействием, это приоритетный показатель, но также нужно, чтобы он оставался доступным по стоимости. Это позволит сократить затраты на укладку больших объемов изоляции на длинной ЖД-линии. И просто необходимо учитывать момент ухудшения сопротивления нагрузкам под влиянием значительных перпендикулярных сил. Чтобы обеспечить достаточную надежность соединения, нужны стыковые болты. Данные элементы крепежа также дополнительно защитят от деформаций и растяжении при моральном старении или повреждении клея.

Накладки для пазух усиливают общую конструкцию, поэтому они применимы на грузонапряженных участках, там, где составы передвигаются на самых серьезных скоростях.

Крайне важно обеспечить плотность их прилегания сразу к обоим рельсам. Для этого нужно по-разному обжать стеклоткань (у нее 9-10 слоев, она 3-3,5 мм толщиной, потому ее вполне реально придавать сильнее или несколько слабее).

Болты предварительно покрываются клеевым составом по «нерабочей» длине, то есть от подголовника и до точки начала резьбы. Подкладки тоже, после чего размешаются в зазорах на торцах.

Конструкция изолирующего стыка с металлокомпозитными накладками востребована на приоритетных линиях – на магистралях, основных ветках и тому подобных направлениях. Почему? Потому что он ввариваются в плети напрямую, а значит не требуют организации уравнительных пролетов. Достаточная прочность и геометрическая точность соединения обеспечивается за счет крепления между половинками рельсы. Последние получили жаргонное название «близнецов», так как представляют собой две идентичные части 25- или 12,5-метрового профиля, разрезанного ровно посередине.

Собирается такой функциональный узел в 3 этапа:

1. Подготовка поверхностей накладок – их нужно очистить, обезжирить, отшлифовать – с последующей проверкой электрического сопротивления. Это же необходимо сделать и с каждым укладываемым рельсом. Проводить данную работу можно и на действующей линии, не перекрывая ветку, но только в перерывах между движением составов.

2. Размещение прокладок в зазорах с дальнейшим их обжатием (для этого используется сдвижка) и обезжириванием, а затем и просушкой на протяжении 10, а лучше 15 минут. Одновременно с этим следует подготовить связующий состав, отмерив необходимую его дозировку для каждой обрабатываемой поверхности.

3. Нанесение клея на контактные поверхности, разравнивание при помощи шпателя, укрепление грунтовкой (понадобится лишь тонкий ее слой).

После всего этого выполняется сама сборка, с сильным прижатием элементов друг к другу, затягиванием болтов и другими мерами. Транспорт по линии можно пускать практически сразу после выполнения вышеперечисленных работ. Сопротивляться продольному сдвигу полотно будет в достаточной степени – от 1000 или даже от 3000 кН (конкретная величина уже зависит от профиля планок-держателей.

Композитные накладки делают изостык на ЖД-пути стабильно надежным блокиратором электрической связи, причем между какими угодно видами рельс. Такую конструкцию создали именно для повышения механической прочности крепления (а также для удешевления его конечной стоимости). Поэтому и растет интенсивность их использоваться, благо они отвечают всем требованиям безопасности и технологичности, предъявляемым на магистралях. Ну и затраты на обслуживание полотен при их эксплуатации значительно сокращаются).

Стандартный комплект соединения состоит из таких элементов:

пластины из стеклопластика- 2 шт;

торцевой диэлектрик (толщиной 8 мм) – 1 шт;

Композит обладает следующими практическими свойствами:

сравнительно мало насыщается влагой;

не боится грибков, бактерий, микроорганизмов;

эффективно противостоит не только коррозии, но и действию кислот или щелочей, не собирает пятна от нефтепродуктов;

внушительный запас прочности, повышенные усталостные свойства.

Благодаря таким показателям устройство изолирующего стыка обладает следующими характеристиками:

ресурс безотказной эксплуатации – 3 года и более;

скорость передвижения транспорта (максимально возможная) – до 200 км/ч;

средняя пропускная способность (в течение всего срока использования) – до 500 млн т брутто груза;

воспринимаемая осевая нагрузка – до 270 кН;

уровень токозащиты – 100 кНм и выше;

рабочая температура – в диапазоне -60…+80 0С.

В целом обладает впечатляющей живучестью при достаточной технологичности, поэтому и находят все более широкое распространение.

Шарнирные металлополимерные накладки являются еще одной относительной новинкой сферы, набирающей популярность. Оснащенный ими изолирующий стык рельсов – это практически обязательных элемент на европейской железной дороге, эффективно предотвращающий изломы и деформации в точках болтовых отверстий. Его наличие позволяет перераспределить усилия таким образом, чтобы на разрыв приходилось лишь 30%, а на сжатие – оставшихся 70%. Благодаря этому крепеж не разъезжается под воздействием нагрузок.

Использование данных элементов позволяет в разы снизить случаи возникновения и развития дефектов шейки металлоконструкций. Это оборачивается значительным уменьшением числа отказов соединений, а значит и повышением срока службы полотна в целом. Необходимость в ремонте появляется реже, обслуживание упрощается – экономия налицо.

Шарнирные накладки обладают следующими полезными особенностями:

1. Повышенная жесткость в месте крепления – сердечник по-настоящему мощен, дает втрое меньше остаточных и упругих просадок (по сравнению с композитной пластиной). Поэтому он в 3-4 раза снижает нагрузку на концы рельс, настолько же уменьшая риск появления усталостных дефектов и/или изломов.

2. Оптимальное позиционирование в пазухах – позволяет эффективнее распределять монтажные напряжения. Именно за счет этого 70% нагрузок идет в горизонтальном (продольном) направлении, тогда как в вертикальном (поперечном и опасном) – лишь 30%. У клиновидных же соединителей 100% усилия направлено на разрыв.

3. Малая намагниченность сердечника – благодаря этому изолирующие стыки на ЖД практически не собирают металлическую стружку, отколовшиеся кусочки и других изношенные частицы. Их зазоры остаются чистыми, не увеличиваясь со временем.

4. Предусмотрено ресурсосбережение – накладки вполне реально повторно использовать даже после демонтажа вследствие износа диэлектрического слоя. Достаточно провести замену полимера на внутренней стороне, и элемент уже снова готов к эксплуатации.

5. Установка максимально проста – за счет продуманной геометрии и минимального количества деталей; сборку можно выполнить действительно быстро и без каких-либо ошибок, даже при отсутствии предварительного опыта.

Основные преимущества

Конечно, разные виды изолированных стыков хороши по-своему – у каждого есть свои достоинства, – но какие-то общие плюсы можно выделить, и это:

небольшая масса – даже самые габаритные из них легче 8 кг, в среднем же они 3-4 кг;

стойкость к хрупким изломам, образованию трещин, перепадам температур (в том числе и к резкому потеплению/похолоданию);

простота конструкции – повышающая надежность и сокращающая номенклатуру необходимых элементов;

отличная адаптированность к использованию в условиях российского климата.

Принцип работы

Участок полотна, на котором нужно исключить прохождение тока, отделяется от предыдущего и последующего при помощи изоляционных стыков. Они обладают прокладкой из диэлектрика, плотно прилегающей к концу каждого из пары соседних рельсов. Подразумевается, что она в точности повторяет форму двутавровых балок, но при этом остается тонкой, и эффективно сопротивляется истиранию и износу.

Наиболее подходящий материал для ее изготовления – хлопковая фибра (только волокно должно быть химически обработанным, чтобы оно не впитывало влагу и хорошо противостояло силовому воздействию колес подвижных составов). Размер может быть практически любым, основное требование предъявляется к толщине – подходит или 3,2 или 4,8 мм. Такие параметры позволяют обеспечить прочность и податливость одновременно.

ГОСТы

Главным документом, регламентирующим производство стыков изолирующих железнодорожных рельсов, является межгосударственный стандарт 32695-2014. В свою очередь, он опирается на положения следующих ГОСТов:

8.050-71 – определяющий единство измерений;

8.051-81 – дающий представление о нормах погрешностей;

427-75 – предъявляющий технические требования к линейкам;

23706-93 – обуславливающий использование омметров.

Применение разных вариантов на железных дорогах

с металлическими накладками – на участках сравнительно небольшой грузонапряженности;

с клееболтовыми – в уравнительных пролетах и на светофорах;

с композитными и металлополимерными – на приемоотправочных пунктах и основных магистралях.

Мы всесторонне рассмотрели изолирующий стык: определение дали, по устройству каждого вида прошлись с максимальной подробностью. Теперь у вас есть полная информация, чтобы решить, какой из них выбрать, но элементы для монтажа любого из них вы найдете в каталоге компании «ПромПутьСнабжение».

Читайте также: