Извлечение металла из руды

Обновлено: 11.05.2024

концентрирование, восстановление и рафинирование (очистку).

Концентрирование. Многие руды содержат нежелательные материалы, например глину или гранит. Эти нежелательные материалы называются пустая порода. Таким образом, первая стадия извлечения металла заключается в удалении пустой породы. Этот процесс называется концентрированием. Физические методы отделения пустой

Пузырьки концентрата медной руды на поверхности флотационного бака (завод в Папуа, Новая Гвинея).породы включают флотацию и магнитное разделение. Концентрирование по методу флотации проводится так: руду мелко размалывают и затем смешивают с маслом и водой в большом баке. Эту смесь вспенивают, пропуская через нее поток воздуха. Масляная пена захватывает необходимый минерал и всплывает к верхнему краю бака, откуда ее снимают.

Магнитное разделение используется для отделения магнетита Fe3O4 от пустой породы. Оно проводится с помощью электромагнита.

Химические способы извлечения металлов включают выщелачивание их руд, т.е. экстракцию металла в составе какой-либо его растворимой соли из приготовленного для этой цели водного раствора. Например, для выщелачивания руд, содержащих оксид меди(Н), может использоваться разбавленная серная кислота.

Восстановление. что большинство металлов существуют в природе в окисленной форме. Например, натрий существует в виде ионов Na*, входящих в такие соединения, как хлорид натрия, а олово-в виде SnO2- Вторая стадия извлечения металлов заключается в восстановлении их руд до металлического состояния. С этой целью используются различные методы. Металлы, существующие в природе в виде оксидных руд, могут быть восстановлены без предварительной химической обработки, при помощи углерода или оксида углерода. Рафинирование. Рафинирование (очистка) представляет собой последнюю стадию извлечения металлов. Для ее проведения используются различные методы, в том числе перегонка и электролиз.

Способы получения металлов из руд

Руда – скопление металлсодержащих минералов, входящих в состав горных пород. Руды – главный источник получения металлов. Предварительно их освобождают от пустой породы (обогащают), а затем путем восстановления извлекают металл.

Для восстановления металлов из руд используют различные процессы и восстановители.

1) Пирометаллургия – восстановление металлов из руд, содержащих металлы в виде оксидов, хлоридов, сульфидов, при высоких температурах.

В зависимости от типа восстановителя различают:

а) Металлотермия – восстановитель – более активный металл.

Если в качестве восстановителя применяется алюминий, процесс называется алюминотермией. Алюминотермию используют для получения из оксидов тугоплавких и дорогих металлов: V, Mo, Mn, Cr

Магниетермия – получение металлов из хлоридов при помощи восстановителя магния :Ti, Zr, Nb, Ta.

б) Карботермия – восстановление металлов из оксидов углеродом. Используется для получения малоактивных металлов - Fe, Cu, Zn, Pb. Процесс идет в 2 стадии:

в) гидротермия –восстановление металлов из оксидов водородом:

2) Гидрометаллургия – получение металлов из руд в виде соединений водных растворов с помощью различных реагентов с последующим выделением металла из раствора. Процесс идет при обычных температурах. Восстановители – активные металлы или электроны.

Гидрометаллургическим способом получают золото.

Из руд золото извлекают с помощью цианида калия в виде K[Au(CN)2], а затем проводят восстановление порошкообразным цинком:

Обычно получаемый металл находится в мелкораздробленном состоянии.

3) Электрометаллургия- получение металлов из водных растворов или расплавов электролизом.

а) Электролиз водных растворов используют для получения малоактивных металлов:

(-) катод: Cu 2+ + 2e‾ → Cu 0

б) Электролиз расплавов – для получения активных металлов – щелочных и щелочноземельных, алюминия.

Извлечение металлов из руд

МЕТАЛЛУРГИЯ

В природных условиях металлы встречаются в виде руд и минералов. Минерал-это природное неорганическое твердое вещество с кристаллической структурой. Минерал, из которого можно извлечь какой-либо металл, называется руда. Металлургия-каука об извлечении металлов из руд и о последующей подготовке их к практическому использованию. Как будет показано ниже, извлечение металлов из руд во многом основывается на электрохимических или окислительно-восстановительных свойствах металлов.

Таблица 10.7. Наиболее распространенные руды металлов

В табл. 10.7 перечислены примеры некоторых важных руд. Металлы в этой таблице расположены в той же последовательности, что и в электрохимическом ряду, т.е. наиболее реакционноспособные и электроположительные металлы-в верхней части таблицы. Было бы неосторожно делать на основании этой таблицы выводы общего характера относительно взаимосвязи между типом руды и положением извлекаемого из нее металла в электрохимическом ряду, поскольку из такой закономерности имеется много исключений. Однако нетрудно заметить, что металлы из верхней части электрохимического ряда чаще встречаются в виде хлоридов, карбонатов и сульфатов. Металлы из средней части ряда чаще встречаются в виде оксидов, а металлы из нижней части ряда-в виде сульфидов. Лишь металлы из самой нижней части ряда, такие, как медь, серебро и золото, существуют в природе в чистом (самородном) виде.

Извлечение металлов из руд

В дальнейших главах будет подробно рассказано о том, как извлекают из руд те или иные металлы. В данном разделе мы рассмотрим в общих чертах три важнейшие стадии извлечения металлов: концентрирование, восстановление и рафинирование (очистку).

Пузырьки концентрата медной руды на поверхности флотационного бака (завод в Папуа, Новая Гвинея).

породы включают флотацию и магнитное разделение. Концентрирование по методу флотации проводится так: руду мелко размалывают и затем смешивают с маслом и водой в большом баке. Эту смесь вспенивают, пропуская через нее поток воздуха. Масляная пена захватывает необходимый минерал и всплывает к верхнему краю бака, откуда ее снимают.

Химические способы извлечения металлов включают выщелачивание их руд, т.е. экстракцию металла в составе какой-либо его растворимой соли из приготовленного для этой цели водного раствора. Например, для выщелачивания руд, содержащих оксид меди(Н), может использоваться разбавленная серная кислота. Обработка ею оуды приводит к реакиии

Восстановление. Из рассмотрения табл. 10.7 видно, что большинство металлов существуют в природе в окисленной форме. Например, натрий существует в виде ионов Na*, входящих в такие соединения, как хлорид натрия, а олово-в виде SnO2- Вторая стадия извлечения металлов заключается в восстановлении их руд до металлического состояния. С этой целью используются различные методы. Металлы, существующие в природе в виде оксидных руд, могут быть восстановлены без предварительной химической обработки, при помощи углерода или оксида углерода.

Например, при выплавке железа из гематитовой руды в доменной печи (см.

Обратим внимание на то, что эта реакция является окислительно-восстановительной.

Другие, однотипные с этим примеры восстановления металлов обсуждались в разд. 5.3, где было показано, что диаграммы Эллингема позволяют легко устанавливать, какой из оксидов металлов может быть восстановлен при заданной температуре.

Для извлечения металлов из карбонатных и сульфидных руд их сначала необходимо превратить нагреванием в соответствующие оксиды. Например, при получении цинка из цинковой обманки эту руду сначала подвергают обжигу на воздухе, в результате чего происходит реакция

Полученный оксид затем восстанавливают углеродом или оксидом углерода, например

Металлы, принадлежащие к верхней части ряда напряжений, обычно восстанавливают путем электролиза их расплавленных руд. К числу таких металлов относятся алюминий, магний и натрий (см. разд. 10.3, а также разд. 13.3 и 15.1). Их электролиз проводят с помощью инертных электродов, например из графита. Металлы восстанавливаются на катоде в виде жидкости, которая накапливается на дне электролизера, откуда ее можно выпускать наружу. В качестве примера приведем уравнение полуреакции, протекающей при электролитическом получении кальция из хлорида кальция:

Рафинирование. Рафинирование (очистка) представляет собой последнюю стадию извлечения металлов. Для ее проведения используются различные методы, в том числе перегонка и электролиз. Металлы, обладающие слабо электроположительными свойствами и поэтому не способные реагировать с водой, можно рафинировать с помощью электролиза. К их числу относятся металлы, расположенные в ряду напряжений ниже водорода. Рафинирование меди подробно описано в разд. 10.3.

Ржавчина - одно из проявлений коррозии. Она образуется в тех случаях, когда железо приходит в соприкосновение с кислотами, кислородом и другими окисляющими веществами, имеющимися в окружающей среде.

Древняя металлургия

Собственно металлургическое производство, т.е. процесс извлечения (экстракция) металлов из руд, берет свое начало в эпоху «неолитической революции» (10–6 тыс. лет до н.э.), когда человечеством была освоена технология термической обработки изделий. Первыми такими изделиями были керамические, а первым термическим агрегатом – костер без принудительного дутья, обеспечивающий температурный уровень 600–700 °С. С этого момента начинается постепенный рост температурного потенциала цивилизации, т.е. температурного уровня термообработки изделий и извлечения металлов из руд.

Температуры, необходимые для экстракции некоторых металлов из руд и термомеханической обработки основных материалов и металлов древности, а также основные термические устройства (печи), обеспечивающие эти температуры, представлены в таблице 2.

Таблица 2 – Температурный уровень производства основных материалов древности

и основные термические устройства

| материал | Температурный уровень производства, °С | Тип агрегата | Температурный уровень, °С |

| Бронза | 650-1100 | Костер без принудительного дутья | 600-700 |

| Керамика | 700-1200 | Горн – печь с принудительным дутьем; предназначена для обжига керамики и тигельной плавки металлов | 700-950 |

| Свинец и олово | 800-900 | «Волчья яма» - первый специальный агрегат для извлечения металлов из руд | 900-1200 |

| Медь | 750-1200 | Сыродутный горн | До 1350 |

| Железо | 1150-1450 | Домница и печь Телуэлла для стекловарения | Свыше 1350 |

| Стекло | 1350-1700 |

Когда человек научился получать железо из руд, процесс его получения заключался в использовании сыродутных горнов и был малопроизводителен. Этот процесс стали улучшать - ввели обогащение железа углеродом и последующую его закалку. Так получилась сталь. И к 1-му тысячелетию до н.э. железо стало наиболее распространенным среди используемых человеком материалов (Европа, Азия) (рисунок 18).

Способы производства железа (стали) из руд в тиглях, помещенных в специальные горны (подобные древнейшим горнам, применявшимся для изготовления керамических изделий), и в ямах, получивших в Западной Европе название «волчьих», стали первыми в истории. Оба способа являются металлургическими приемами, унаследованными от освоенного ранее производства меди и бронзы, с существенными усовершенствованиями, связанными с природными отличиями руд металлов и их поведением в ходе плавки. Тигельная плавка была общедоступным кустарным способом производства, «домашняя» технология. С освоением же технологии получения металлов в «волчьих ямах» металлургия превратилась в первую настоящую индустрию (рисунок 19). Однако уже к началу Новой эры архаичная «волчья яма» была практически повсеместно вытеснена гораздо более прогрессивным металлургическим агрегатом – сыродутным горном, тигельный же процесс выплавки железа из руд получил дальнейшее развитие (прежде всего в странах Азии), поскольку позволял, хотя и в небольших количествах, получать сталь высочайшего, даже по современным стандартам, качества.

Рисунок 18 - Железная колонна в Дели (IV—V вв. н. э.)

Отличия металлургических агрегатов, в которых обрабатывалась железная руда, от их предшественников, заключались в следующем:

1) для восстановления железа из оксидов требовалось значительно большее количество древесного угля, чем при плавке медной руды, где он играл роль только источника тепла;

2) конструкция горна и технология плавки должны были обеспечивать существенно более высокий температурный уровень процесса, поскольку разделение железа и пустой породы возможно только после перевода одного из материалов в расплавленное состояние, в конкретном случае – после образования шлака.

Минимальная температура формирования шлакового расплава, основной составляющей которого является минерал фаялит (Fe2SiO4) составляет около 1200 °С. При производстве меди и бронзы температура в печи составляла не более 1000 °С. Поэтому для повышения температурного уровня процесса необходимо было применение более мощных воздуходувных средств или создание условий для интенсивного естественного притока воздуха. В древности пытались снизить температуру плавления шлака путем добавления в шихту специальных флюсующих добавок, например в Месопотамии и Малой Азии для этих целей еще во II тыс. до н.э. использовалась смесь костной золы и доломита. Однако этот способ мог давать ощутимый эффект лишь в отдельных случаях и только при тигельной плавке.

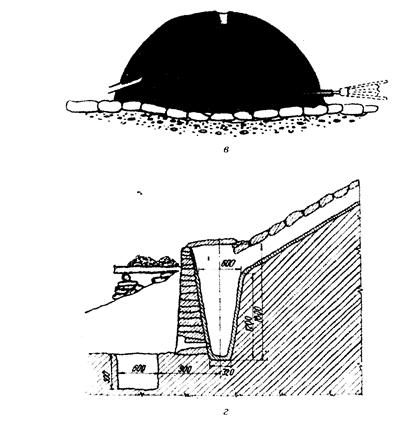

Рисунок 19 – «Волчья» яма

Тигельный способ производства ковкого железа, а впоследствии стали, был повсеместно распространён уже в Древнем Мире. Тяготение европейской металлургии к сыродутной плавке железа наметилось лишь в последние столетия этой эпохи. В Азии тигельная плавка просуществовала в качестве основной металлургической технологии до конца 19 в.

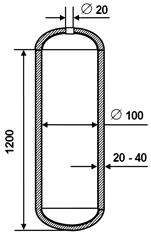

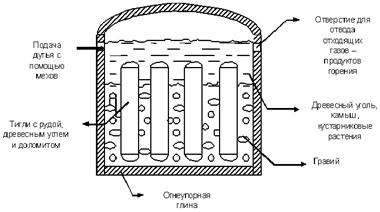

Для тигельной плавки применялись тигли цилиндрической формы высотой до 1,2 м и внутренним диаметром до 12 см (рисунок 20). Толщина стенок составляла от 2 до 4 см. Материалом для изготовления тиглей служила специальная смесь из песка и жаростойкой глины. Тигли изготавливались по «шаблону» – матерчатому чулку. Они могли выдерживать температуру до 1650 ºС. Сверху тигли закрывались полусферическими крышками с отверстиями в центральной части для выхода газов во время плавки.

Рисунок 20 – Конструкция тигля (а) и схема горна для тигельной плавки (б)

В состав шихты входили: железная руда, древесный уголь и флюсы, из которых наиболее часто использовался доломит. Все шихтовые материалы предварительно дробили до крупности лесного ореха и тщательно перемешивали. Шихту загружали в предварительно обожженные тигли, которые затем помещались в горн и частично засыпались гравием для устойчивости.

Окончательный состав стали формировался в нижней части тигля в результате просачивания капель металла через слой ранее образовавшегося и более легкого шлака.

Тигель оставался в горне после окончания процесса до полного остывания. Остывший слиток металла извлекали, разбивая тигель. Его масса редко превышала 2–3 кг, но этого количества было вполне достаточно для изготовления клинка или деталей доспехов.

Секрет высокого качества тигельной стали заключался в длительном контакте сначала крицы, а позднее – расплавленного металла, с железистым шлаком. При этом из металла в шлак переходили наиболее вредные, с точки зрения качества металла, примеси: фосфор и сера.

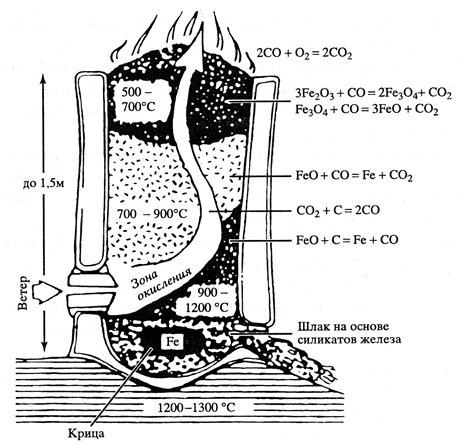

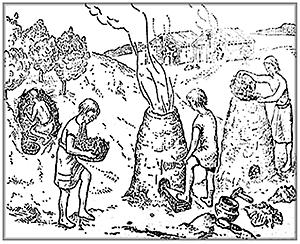

Сыродутный горн(рисунок 21) стал первым металлургическим агрегатом, специально предназначенным для производства железа из руд. Его конструкция – следствие желания древних металлургов повысить интенсивность поступления в агрегат воздуха, что было необходимо для повышения температуры процесса.

Высота сыродутного горна составляла не более 1,5 м, и он легко обслуживался вручную (рисунок 22).

Сыродутный горн примерно на две трети высоты наполняли древесным углем и лишь после этого укладывали шихту. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществляли через канал для выпуска шлака, который наполняли мелкими дровами и хворостом. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до оксида углерода (СО). Таким образом, в печи создавалась восстановительная среда, способствовавшая восстановлению железа из оксидов.

Рисунок 21 - Общее устройство сыродутного горна

и принципиальная схема процесса

Температура нагрева материалов в горнах не превышала 1300 ºС, что недостаточно для плавления получавшегося в результате процесса низкоуглеродистого железа. Поэтому продуктом процесса была «крица». Крица представляла собой пористый (похожий на губку) материал – спек неравномерного по химическому составу железа со шлаком.

Нагретые до тестообразного состояния пластичные частицы железа, слипаясь и свариваясь вместе на лещади горна, образовывали крицу (от старославянского слова «кръч» – кузнец).

Пористую крицу, пропитанную железистым шлаком, отжимали для его удаления под специальными деревянными прессами около горна.

В результате процесса, продолжавшегося около суток, формировалась одна или несколько криц. На первых порах освоения технологии масса крицы редко превышала 1–2 кг. Однако впоследствии научились производить крицы массой 25–40 кг, а в наиболее производительных каталонских горнах – до 120–150 кг.

Рисунок 22 – Работа сыродутных горнов

Шлак постоянно вытекал из печи через специальный канал в ее нижней части. Конечный шлак, вытекавший из сыродутного горна, содержал до 50–55% FeO, 10–15% Fe2O3 (Fe2O3 относится к переходящему в шлак магнетиту FeO-Fe2O3).

Состав конечного шлака одного из якутских сыродутных горнов был следующим, %: FeO – 48,5; Fe2O3 – 14,82; SiO2 – 23,01; А12О3 – 2,67; MnO – 3,48; CaO – 2,84; P2O5 – 0,87.

Для сравнения, шлак современной доменной печи содержит 0,5–1,0% FeO, и из каждой 1000 кг шихты лишь 3–5 кг железа переходит в шлак, а 997-995 кг железа – в чугун. В сыродутном горне из каждой 1000 кг Fe-шихты в металлическую крицу переходило железа не более 600–700 кг. Вся остальная масса железа (300–400 кг) не восстанавливалась и терялась безвозвратно с вытекающим из горна шлаком.

Основность (CaO/SiO2) шлаков сыродутных горнов не превышала 0,1–0,3, поэтому десульфурации металла (FeS + CaO = CaS + FeO) почти не имела места и сера шихты переходила в крицу. Качественный металл получали из чистых по сере руд. Кричное малоуглеродистое железо легко ковалось, но не позволяло получать литые изделия.

Необходимость извлечения крицы из горна требовала периодических остановок горна. Приходилось выламывать переднюю стенку горна, вытаскивать крицу и вновь восстанавливать кладку горна. Прерывистость, периодичность сыродутной плавки была одним из главных ее недостатков, обусловивших низкую производительность горнов.

Извлеченная из горна с помощью ломов или специальных клещей крица содержала большое количество включений шлака и несгоревшего угля. Поэтому ее подвергали механической обработке деревянными молотами для удаления вышеупомянутых примесей. Только после этого приступали к термомеханической обработке металла.

Сыродутные горны отличались большим разнообразием конструкций (рисунок 23).

в - переходная форма от «волчьей ямы» к низкому горну; г – сыродутный горн из горных районов Румынии

Рисунок 23 – Конструкции сыродутных горнов

К важнейшим недостаткам сыродутного процесса относятся: низкие температура зоны горения древесного угля и степень использования энергии газов, высокий уровень потерь железа со шлаком, прерывистость процесса. Дальнейшее развитие техники плавки железных руд шло по пути совершенствования конструкции сыродутных горнов и устранения недостатков.

После предварительной обработки раскованное кричное железо-сырец поступало в кузницу. Главным технологическим приемом здесь служила горячая ковка. Кузнечную ковку можно производить только с металлом, находящимся в пластичном состоянии, поэтому железо подвергали нагреву в кузнечном горне. Окалину удаляли, применяя специальные флюсы, которыми посыпали места сварки.

Извлечение цветных и редких металлов из руд, концентратов и шлаков Текст научной статьи по специальности «Промышленные биотехнологии»

Аннотация научной статьи по промышленным биотехнологиям, автор научной работы — Халезов Борис Дмитриевич, Ватолин Николай Анатольевич, Зеленин Евгений Александрович

Разработана и внедрена технология кучного и подземного выщелачивания медных руд . Технологии предшествовали кинетические исследования растворения минералов меди и цинка. Найдены режимы и установлена интенсификация растворения минералов. Разработаны оптимальные режимы выщелачивания различных промышленно-генетических типов руд . В периоды испытаний и внедрения получены десятки тысяч тонн меди. Разработаны оптимальные режимы чанового и кучного выщелачивания окисленных никелевых руд (ОНР). Существующая шахтная плавка ОНР экологически порочна и экономически неэффективна. Это приводит к закрытию предприятий. При кучном выщелачивании получены растворы, г/дм 3: 1-3 Ni; 0,2 Со; 20-40 Mg. Из растворов извлечен Ni в продукт повышенной чистоты и концентраты Mn и Mg. Выполнены исследования по изысканию экологически чистой технологии извлечения Mo и Re из сульфидных концентратов . При окислительном обжиге существующих технологий выделяется SO 2, а Mo и Re частично теряются с отходящими газами и твердыми остатками после выщелачивания огарка. При новой технологии обжигают концентрат с СаО. В огарке получают CaSO 4, CaMoO 4, Ca(ReO 4) 2 без выделения SO 2 и потери Mo и Re. Mo и Re извлекаются селективно с получением товарных продуктов. Россия не производит пентоксид ванадия повышенной чистоты, пригодный для легирования титановых сплавов. Разработана технология получения V 2O 5 и Mn 3O 4 из марганцовистых ванадиевых шлаков . Обжигают шлаки без каких-либо добавок Ca и Na. Огарок содержит Mn 2V 2O 7, из которого селективно в содовый раствор извлекается V, а в кислый Mn. Получен V 2O 5, содержащий 99,6 99,8 масс.% основного вещества. Твердые остатки плавят с получением комплексной лигатуры

Похожие темы научных работ по промышленным биотехнологиям , автор научной работы — Халезов Борис Дмитриевич, Ватолин Николай Анатольевич, Зеленин Евгений Александрович

Поисковые исследования перколяционного выщелачивания окисленных никелевых руд Серовского месторождения

Технология извлечения цинка, меди и утилизации песков из твердых отходов, полученных после флотации медеплавильных шлаков

Автогенные методы получения температурных энергетических воздействий и Использование их для повышения эффективности освоения недр

NON-FERROUS AND RARE METALS EXTRACTION FROM CONCENTRATES AND SLAGS

The technology of heap and underground leaching of copper ores was developed and introduced. The kinetic studies of copper and zinc minerals dissolution preceded the technology development. Operating conditions were found and the intensification of mineral dissolution was defined. The optimum conditions of leaching different commercial-genetic types of ores were developed. Tens of thousands tons of copper were produced in the periods of test and commercialization. The optimum conditions of vat and heap leaching oxidized nickel ore (ONO) were developed. The present ONO shaft smelting is detrimental ecologically and economically ineffective. This leads to plants closure. The solutions of 1-3 Ni; 0.2 Со; 20-40 Mg g/dm 3 were produced by heap leaching . Both Nickel as a product of increased purity and concentrates of Mn and Mg were extracted from solutions. The exploratory studies of ecologically clean technology of Mo and Re extraction from sulfide concentrates were performed. In the present technologies SO 2 is gassed during oxidized roasting , and Mo and Re are partially lost with gases and solid residues after cinder leaching . In the new technology the concentrate with CaO is roasted. The cinder with CaSO 4, CaMoO 4, Ca(ReO 4) 2 is produced without SO 2 gassing and without Mo and Re losses. Mo and Re are extracted selectively with an end product in result. Vanadium pentoxide of improved purity, useful for alloying of titanium alloys, is not produced in Russia. The technology of V 2O 5 and Mn 3O 4 produce from manganese vanadium slags is worked out. Slags are roasted with no addition of Ca and Na. The cinder contains Mn 2V 2O 7, from which vanadium is selectively recovered in soda solution, and Mn is recovered in acid one. Vanadium pentoxide containing 99.6-99.8 mass % of basic substance is obtained. Solid residues are smelted and complex ligature is produced

Текст научной работы на тему «Извлечение цветных и редких металлов из руд, концентратов и шлаков»

Халезов Борис Дмитриевич

доктор технических наук, ведущий научный сотрудник, Институт металлургии УрО РАН, 620016, г. Екатеринбург, ул. Амундсена, 101, e-mail: bd-chalezov@yandex. ru

Ватолин Николай Анатольевич

советник РАН, академик, Институт металлургии УрО РАН, 620016, г. Екатеринбург, ул. Амундсена, 101, e-mail: Vatolin@imet

Зеленин Евгений Александрович

Институт металлургии УрО РАН,

620016, Екатеринбург, ул. Амундсена, 101.

ИЗВЛЕЧЕНИЕ ЦВЕТНЫХ И РЕДКИХ МЕТАЛЛОВ ИЗ РУД, КОНЦЕНТРАТОВ И ШЛАКОВ

Разработана и внедрена технология кучного и подземного выщелачивания медных руд. Технологии предшествовали кинетические исследования растворения минералов меди и цинка. Найдены режимы и установлена интенсификация растворения минералов. Разработаны оптимальные режимы выщелачивания различных промышленно-генетических типов руд. В периоды испытаний и внедрения получены десятки тысяч тонн меди.

Разработаны оптимальные режимы чанового и кучного выщелачивания окисленных никелевых руд (ОНР). Существующая шахтная плавка ОНР экологически порочна и экономически неэффективна. Это приводит к закрытию предприятий. При кучном выщелачивании получены растворы, г/дм3: 1-3 Ж; 0,2 Со; 20-40Mg. Из растворов извлечен № в продукт повышенной чистоты и концентраты Мп и Mg. Выполнены исследования по изысканию экологически чистой технологии извлечения Мо и Кв из сульфидных концентратов. При окислительном обжиге существующих технологий выделяется Б02, а Мо и Кв частично теряются с отходящими газами и твердыми остатками после выщелачивания огарка. При новой технологии обжигают концентрат с СаО. В огарке получают СаБ04, СаМо04, Са(Кв04)2 без выделения Б02 и потери Мо и Кв. Мо и Кв извлекаются селективно с получением товарных продуктов. Россия не производит пентоксид ванадия повышенной чистоты, пригодный для легирования титановых сплавов. Разработана технология получения ¥205 и Мпз04 из марганцовистых ванадиевых шлаков. Обжигают шлаки без каких-либо добавок Са и №а. Огарок содержит Мп2¥Ю?, из которого селективно в содовый раствор извлекается ¥, а в кислый - Мп. Получен ¥205, содержащий 99,6 - 99,8 масс.% основного вещества. Твердые остатки плавят с получением комплексной лигатуры

Ключевые слова: руда, концентрат, шлак, обжиг, выщелачивание, извлечение

Khalezov Boris D.

leading researcher, Doctor of technical sciences, The IMET RAS,

620016, Yekaterinburg, Amundsen st., 101, e-mail: bd-chalezov@yandex. ru

Vatolin Nikolay A.

the RAS Adviser, academician The IMET RAS,

620016, Yekaterinburg, Amundsen st, 101, e-mail: Vatolin@imet.

Zelenin Evgeny A.

leading engineer, The IMET RAS,

620016, Yekaterinburg, Amundsen st, 101

NON-FERROUS AND RARE METALS EXTRACTION FROM CONCENTRATES AND SLAGS

The technology of heap and underground leaching of copper ores was developed and introduced. The kinetic studies of copper and zinc minerals dissolution preceded the technology development. Operating conditions were found and the intensification of mineral dissolution was defined. The optimum conditions of leaching different commercial-genetic types of ores were developed. Tens of thousands tons of copper were produced in the periods of test and commercialization.

The optimum conditions of vat and heap leaching oxidized nickel ore (ONO) were developed. The present ONO shaft smelting is detrimental ecologically and economically ineffective. This leads to plants closure. The solutions of 1-3 Ni; 0.2 Co; 20-40 Mg g/dm3 were produced by heap leaching. Both Nickel as a product of increased purity and concentrates of Mn and Mg were extracted from solutions.

The exploratory studies of ecologically clean technology of Mo and Re extraction from sulfide concentrates were performed. In the present technologies SO2 is gassed during oxidized roasting, and Mo and Re are partially lost with gases and solid residues after cinder leaching. In the new technology the concentrate with CaO is roasted. The cinder with CaSO4, CaMoO4, Ca(ReO4)2 is produced without SO2 gassing and without Mo and Re losses. Mo and Re are extracted selectively with an end product in result.

Vanadium pentoxide of improved purity, useful for alloying of titanium alloys, is not produced in Russia. The technology of V2O5 andMn3O4 produce from manganese vanadium slags is worked out. Slags are roasted with no addition of Ca and Na. The cinder contains Mn2V2O?, from which vanadium is selectively recovered in soda solution, and Mn is recovered in acid one. Vanadium pentoxide containing 99.6-99.8 mass % of basic substance is obtained. Solid residues are smelted and complex ligature is produced

Keywords: ore, concentrate, slag, roasting, leaching, extraction

В России существует проблема использования как обычных, так и нетрадиционных видов сырья с целью увеличения сырьевой базы металлов, разработки новых комплексных экологически чистых технологий с получением качественных продуктов. К одной из таких проблем следует отнести использование бедных и богатых труднообогати-мых руд эксплуатируемых и разведываемых месторождений цветных металлов. Указанное сырье исчисляется многими миллионами тонн, в частности, на действующих медных предприятиях существуют отвалы забалансовых (бедных) руд, минерализованных пород, горные потери в недрах подземных и открытых рудников. В ряде случаев их следует рассматривать не только как источники сырья, но также как экологически опасные объекты за счет самопроизвольного выщелачивания металлов. Способ избавить от пагубного влияния таких объектов на окружающую среду с одновременным производством металлов - это интенсифицировать естественный процесс «выветривания» путем кучного и подземного выщелачивания (КВ и ПВ).

Следующий аспект проблемы состоит в том, что имеются многие разведанные месторождения, которые по причине повышенного содержания окисленных минералов, низкого содержания металлов, сложных горнотехнических условий, маломощности и т.д. не разрабатываются. По тем же причинам тысячи месторождений и рудопроявлений остановлены на стадии поисковых разведочных работ.

В то же время имеющиеся научные разработки априори позволяют считать, что перечисленные объекты технически и экономически могут быть пригодны для КВ и ПВ [1]. В части решения технологии КВ и ПВ различных промышленно-генетических руд, в том числе медно-порфировых, медноколчеданных, установлены оптимальные режимы выщелачивания (рис. 1, 2).

Особенностью является переменность режимов в зависимости от уровня извлечения меди. Дело в том, что при выщелачивании крупнокусковой руды (до минус 400 мм) продолжительность извлечения металлов составляет, как правило, несколько лет. За этот период изменяется как гранулометрический, так и минеральный состав объекта. Следовательно, должны изменяться и режимы процесса. Как следует из рис. 1 и 2, происходит постепенное уменьшение концентрации кислоты, количества орошаемых растворов и увеличивается пауза между орошениями. В конечном счете это позволяет оптимизировать процесс как в технологическом, так и экономическом аспекте. На ряде объектов освоены опытные, опытно-промышленные и промышленные участки КВ и ПВ, на которых в процессе испытаний получены тысячи тонн меди и цинка (рис. 3, 4) [1, 2, 3, 4, 5].

(3 1 СнтБПл-СУТ. Г-ДН 3

[Й го зо ю я 60 70 :Г| м ,0 50 10

Извлечение мели (К), %

Рис. 1 - Зависимость оптимальных уровней факторов т, С) от степени извлечения меди (Е) при выщелачивании окисленной (а) и сульфидной (б) медно-порфировой руды месторождения Казахстана.

Читайте также: