Извлечение металлов из нефти

Обновлено: 13.05.2024

Аннотация научной статьи по промышленным биотехнологиям, автор научной работы — Григорьева Л.В., Смирнов А.В., Рощин Г.С., Теляков Н.М.

Рассмотрен один из способов излечения металлов из нефти. Предложено осуществлять извлечение металлов из нефтей с помощью сепаратора с центробежным разделением фаз. Данный тип сепараторов можно использовать не только для извлечения из нефтей ценных компонентов, таких как металлы, но и для очистки воды от нефтепродуктов, а также для гидрометаллургического получения цветных металлов.I

Похожие темы научных работ по промышленным биотехнологиям , автор научной работы — Григорьева Л.В., Смирнов А.В., Рощин Г.С., Теляков Н.М.

n this article one of the ways of the extracting metals from oil are considered. We offer to realize the metal extracting from oil products by the separator with centric division of phases. This type of separators can be used not only to extract valuable components; also it can be used to purify water from oil products, and also to manufacture non-ferrous metals by hydrometallurgical way.

Текст научной работы на тему «Применение центробежных экстракторов в нефтехимии»

Л.В.ГРИГОРЬЕВА, А.В.СМИРНОВ, Г.С.РОЩИН, Н.М.ТЕЛЯКОВ

Санкт-Петербургский государственный горный институт (технический университет)

ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНЫХ ЭКСТРАКТОРОВ

Рассмотрен один из способов излечения металлов из нефти. Предложено осуществлять извлечение металлов из нефтей с помощью сепаратора с центробежным разделением фаз. Данный тип сепараторов можно использовать не только для извлечения из нефтей ценных компонентов, таких как металлы, но и для очистки воды от нефтепродуктов, а также для гидрометаллургического получения цветных металлов.

In this article one of the ways of the extracting metals from oil are considered. We offer to realize the metal extracting from oil products by the separator with centric division of phases. This type of separators can be used not only to extract valuable components; also it can be used to purify water from oil products, and also to manufacture non-ferrous metals by hydrometallurgical way.

Нефть, газ, уголь уже много тысячелетий служат и топливом для современного человечества, и сырьем для органического синтеза с целью получения большого спектра продуктов, использующихся во всех отраслях промышленности, в том числе и в металлургии.

Одним из основных видов энергоресурсов, обладающих сравнительно невысокой стоимостью добычи и возможностью безотходной переработки является нефть. Несмотря на сегодняшние пессимистические прогнозы, что запасов нефти хватит лишь до 2010 г., добыча ее продолжается и будет продолжаться в нынешнем веке в стабильном или понижающемся количестве.

По своей химической природе нефть -сложная смесь углеводородов, образующихся на различных этапах геохимической истории органического вещества, в состав которой входят: углерод (84-87 %), водород (12-14 %), кислород, азот, сера. Вся природа тысячелетиями трудилась над созданием этой уникальной смеси углеводородов, представляющей соединенные друг с другом простой, насыщенной связью атомы четырехвалентного углерода, при разрушении которой выделяется большое количество энергии, которая используется для получе-

ния разнообразного вида топлива, химического сырья и всевозможных продуктов. Кроме основных элементов нефть богата и минеральными компонентами - металлами, в том числе щелочными и щелочноземельными (У, Ш, К, Ва, Са, Sr, Mg), металлами подгруппы меди, цинка, бора, ванадия, многими металлами переменной валентности (№, Fe, Со, W, Сг, Мп и др.), типичными неметаллами ф, Р, As, С1, Вг, I и др.).

Однако топливо, полученное на основе нефти, и нефтепродукты являются чрезвычайно опасными органическими загрязнителями для природы и самого человека (см. таблицу)*.

В отработанных выхлопных газах содержится продукт окисления углеводородов -бензпирен, обладающий канцерогенными свойствами. Попадая в организм, бензпирен претерпевает последующее окисление до непосредственно канцерогена, воздействующего на ДНК и вызывающего ее мутацию, которая и порождает бесконтрольный рост клеток. Как правило, уровни содержания бензпирена в воздухе крупных про-

* Владимиров А.И. Экология нефтегазового комплекса / А.И.Владимиров, В.В.Ремизова. РГУ нефти и газа им. И.М.Губкина. М., 2003. 415 с.

Выбросы от источников сгорания топлива (в кг/т топлива)

Внутреннее сгорание, Внешнее сгорание

Выбросы тип двигателя Нефтяное топливо Уголь

карбюраторный дизельный Производство электроэнергии Коммунально- бытовое использование Производство электроэнергии Коммунально- бытовое использование

СО 395 9 0,005 0,025 0,25 25

N0* 20 33 14 10 10 4

SO2, SO3 1,55 6,0 2,8 2,8 19 19

Углеводороды 34 20 0,42 0,26 0,1 5

Альдегиды, органические кислоты 1,4 6,1 0,08 0,25 0,0025 0,0025

Твердые частицы 2 16 1,3 1-12 8 2-8

мышленных центров находятся в интервале 0,1-100 нг/м3, тогда как значение ПДК, установленное онкологами для воздуха населенных мест, - 1 нг/м3. По имеющимся данным глобальная эмиссия бензпирена в природную среду составляет около 5000 т/год.

Содержание металлов в нефтях незначительно, но они также отрицательно воздействуют на окружающую среду, ухудшая экологию. Кроме того, металлы значительно влияют на процессы переработки нефти и дальнейшее использование нефтепродуктов.

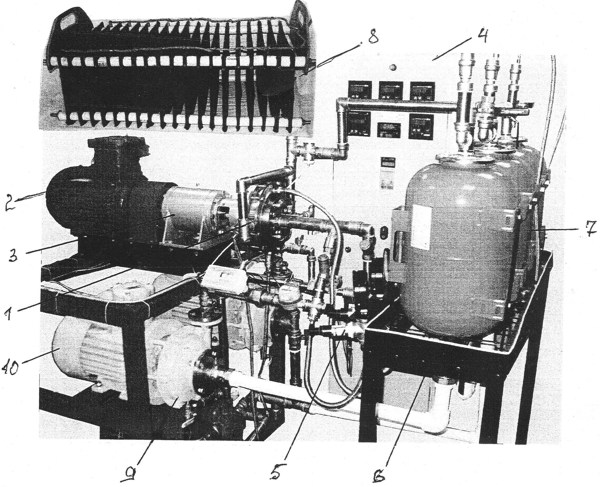

Смесительно-отстойный сепаратор с центробежным

разделением фаз 1 - мешалка; 2 - смесительная камера; 3 - перекачивающее устройство; 4 - ротор сепаратора; 5 - корпус; 6 - привод

Большинство элементов, находящихся в нефти в микроколичествах, являются ката-лизаторными ядами, быстро дезактивирующими промышленные катализаторы нефтепереработки.

С целью решения ряда экологических вопросов, связанных с добычей и переработкой нефти, мы предлагаем сырую нефть, прошедшую стадию первичной очистки (от механических примесей, воды и т.д.), подавать в роторный экстрактор для улавливания в нем (с помощью экстрагентов) металлов, содержащихся в сырой нефти*. Аппарат состоит из смесительной камеры с мешалкой и ротора сепаратора (см. рисунок). Мешалка и ротор сепаратора посажены на один вал привода. Ротор экстрактора заполняется коническими тарелками, минимальное расстояние между которыми 1 мм. В нижней части ротора установлено перекачивающее устройство, обеспечивающее подачу эмульсии в ротор сепаратора и поддерживающее постоянный уровень жидкости в камере смешения. Итак, поступающие в смесительную камеру аппарата жидкости перемешиваются, и эмульсия подается перекачивающим устройством в ротор сепаратора. Разделенные в сепараторе жидкости выбрасываются на кольцевые приемники и оттуда через сливные отверстия направляются в приемные емкости.

* Берестовой А.М. Жидкостные экстракторы / А.М.Берестовой, И.Н.Белоглазов. Л.: Химия, 1982. 208 с.

О возможности извлечения металлов из высоковязких нефтей российских месторождений Текст научной статьи по специальности «Энергетика и рациональное природопользование»

НЕФТЬ / РЕОЛОГИЯ / RHEOLOGY / РЕАГЕНТНЫЕ КОМПЛЕКСЫ / REAGENT COMPLEXES / ВЯЗКОСТЬ / VISCOSITY / СТРАТЕГИЧЕСКИЕ МЕТАЛЛЫ / STRATEGIC METALS / ФИЗИЧЕСКИЕ ВОЗДЕЙСТВИЯ / CRUDE OIL / EXTRACTION / ADSORPTION

Аннотация научной статьи по энергетике и рациональному природопользованию, автор научной работы — Александрова Т.Н., Николаева Н.В., Ромашев А.О.

Во всём мире наблюдается тенденция увеличения доли добычи и переработки тяжёлых нефтей , но в настоящий момент объем добычи тяжёлых нефтей в мире пока остается низким. Оснований для того несколько: высокие затраты на добычу и транспортировку, несовершенство технических средств и технологические трудности разработки таких залежей, а также достаточный в настоящее время на мировом рынке объем относительно дешевой легкой нефти . Но в связи с истощением месторождений с запасами лёгких нефтей внимание к добыче тяжелого углеводородного сырья растет. Тяжелые нефти необходимо рассматривать как комплексное сырье, так как концентрация ценных металлов в тяжелых углеводородах (ТУ) сравнима (а иногда и превосходит) минимальные содержания этих металлов в традиционном промышленном рудном сырье. Возможность извлечения металлов из тяжелых углеводородов различного генезиса повышает их товарную ценность.

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Александрова Т.Н., Николаева Н.В., Ромашев А.О.

THE POSSIBILITY OF EXTRACTION OF METALS FROM HIGHLY VISCOUS OIL OF RUSSIAN FIELDS

Throughout the world, there is a trend of increasing the share of mining and processing of heavy oil, but at the moment the amount of heavy oil in the world is still low. There are several reasons why: the high cost of production and transportation, inadequate technical equipment and technological difficulties development of such deposits, as well as sufficient in the current global market volume is relatively cheap light oil. But due to the depletion of deposits with reserves of light oil attention to the heavy hydrocarbon feedstock is growing. Heavy oil should be viewed as a complex raw materials, as the concentration of precious metals in heavy hydrocarbons (HH) is comparable (and sometimes exceed) the minimum content of these metals in the traditional industrial raw ore. Ability to extract metals from heavy hydrocarbons of various origins increases their market value and the shortage of some types of metals puts the matter under consideration in the discharge of public.

Текст научной работы на тему «О возможности извлечения металлов из высоковязких нефтей российских месторождений»

- © Т.Н. Александрова, Н.В. Николаева,

А.О. Ромашев, 2015

Т.Н. Александрова, Н.В. Николаева, А.О. Ромашев

О ВОЗМОЖНОСТИ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ВЫСОКОВЯЗКИХ НЕФТЕЙ РОССИЙСКИХ МЕСТОРОЖДЕНИЙ

Во всём мире наблюдается тенденция увеличения доли добычи и переработки тяжёлых нефтей, но в настоящий момент объем добычи тяжёлых нефтей в мире пока остается низким. Оснований для того несколько: высокие затраты на добычу и транспортировку, несовершенство технических средств и технологические трудности разработки таких залежей, а также достаточный в настоящее время на мировом рынке объем относительно дешевой легкой нефти. Но в связи с истощением месторождений с запасами лёгких нефтей внимание к добыче тяжелого углеводородного сырья растет. Тяжелые нефти необходимо рассматривать как комплексное сырье, так как концентрация ценных металлов в тяжелых углеводородах (ТУ) сравнима (а иногда и превосходит) минимальные содержания этих металлов в традиционном промышленном рудном сырье. Возможность извлечения металлов из тяжелых углеводородов различного генезиса повышает их товарную ценность.

Ключевые слова: нефть, реология, реагентные комплексы, вязкость, стратегические металлы, физические воздействия.

Проблема освоения нетрадиционных видов углеводородного сырья является крайне актуальной особенно для старых нефтедобывающих регионов с высоким промышленным потенциалом, развитой инфраструктурой и высококвалифицированными кадрами. Тяжелые углеводороды - ценное многоцелевое сырье для многих отраслей промышленности. Для ТЭК - это дополнительный источник углеводородного сырья. Строительная промышленность использует их как компоненты асфальтобетонных смесей и ЛКМ. В металлургической отрасли - попутные металлокомпоненты.

Относительно географии запасов высоковязких нефтей (ВВН) следует отметить то, что бассейны с этими углеводородами распространены в основном на европейской территории России: Волго-Уральский, Днепровско-Припятский, Прикаспийский и Тимано-Печорский. Исключение составляет Енисейско-Анабарский бассейн с ВВН, который находит-

ся в Восточной Сибири. На территории этих бассейнов содержится большое количество месторождений труднодобы-ваемого сырья.

Из них можно выделить наиболее известные, изученные и разрабатываемые месторождения, такие как: Усинское и Ярег-ское (Республика Коми), Гремихинское, Мишкинское, Листвен-ское (Республика Удмуртия), Южно- Карское, Зыбза-Глубокий Яр, Северо-Крымское (Краснодарский край), Ашальчинское и Мордово-Кармальское (Республика Татарстан).

По максимальным оценкам, запасы тяжелой нефти и битумов в мире составляют 6 трлн. баррелей, из которых 2 трлн. баррелей относится к категории извлекаемых. Несмотря на значительные разведанные запасы тяжёлых нефтей, Россия в настоящее время является страной с «замороженными» возможностями в решении проблемы их переработки.

К настоящему времени предлагаются, в основном, два метода переработки тяжёлых нефтей:

- Первый метод - это термоконтактный крекинг, то есть процесс разложения нефтепродуктов на поверхности зерен кокса. При этом получают газ, бензин, солярку и кокс. Процесс рекомендуется для применения, исходя из предположения, что почти все металлы сконцентрируются в коксе и его можно будет использовать в металлургии. Здесь потребуется уточнение: в коксе, кроме металлов (ванадия и никеля) будет содержаться большое количество серы. Для производства не только спецсталей, но даже обычных низкосортных сталей, присутствие серы крайне нежелательно.

- Второй метод - это окисление природных битумов с целью получения дорожных и спецбитумов. Все попытки прямого окисления природных битумов окончились безрезультатно. Причина в том, что в битуме, кроме полезных асфальто-смолистых веществ, содержится значительное количество (до 70%) масляных углеводородов. Их присутствие в готовом продукте не должно превышать нескольких процентов. Большую часть масляных углеводородов, которые стоят дороже асфаль-то-смолистых веществ, приходится окислять до асфальто-смолистых веществ. На это уходит неоправданно большое время - более 10 часов, но при этом природные асфальтены превращаются в карбены, то есть происходит переокисление ас-фальтенов с резким ухудшением качества товарного продукта.

После предварительного отделения масляных углеводородов из природного битума можно получать почти все виды битумов. Пример Шугуровского нефтебитумного завода показывает, что на примитивном оборудовании и с устаревшей технологией нечего рассчитывать на получение товарных продуктов. Вывод: окисление природных битумов без предварительного разделения на фракции (масляную и асфальто-смолистую) не имеет перспективы.

Для извлечения металлов из тяжёлых нефтей необходимо исходный материал разделить на тяжелую и легкую фракции, так как концентрация металлов и смолисто асфальтено-вых веществ в тяжелых нефтяных остатках в 2-4 раза выше, чем в нефти. Металлы в них представлены в основном ванадием и никелем, которые находятся в виде металлоорганиче-ских соединений непорфиринового характера, а меньшая их часть - в виде металлопорфириновых комплексов (25% от общего содержания металлов в остатке). Термическая устойчивость свободных порфиринов сравнительно умеренная, однако с введением в их молекулу металла она возрастает, что требует более высокую температуру для их разрушения. Металлоорганические комплексы представляют асфальтены с замещением в иминовых водородов металлом, аналогичным образом в состав асфальтенов входит и сера [1, 2].

Так как основная часть этих металлов сконцентрирована в асфальтенах и смолах, то естественно, что процессы деасфаль-тизации в процессах подготовки к переработке тяжёлых неф-тей и нефтяных остатков являются одновременно процессами деметаллизации этого сырья.

Одно из направлений деметаллизации тяжёлых нефтяных остатков основано на термическом разложении металлоорга-нических соединений смолисто-асфальтеновых веществ с последующим поглощением освободившихся атомов металлов в порах соответствующих адсорбентов. На этом принципе базируется запатентованный пенсильванской нефтяной компанией Sun Oil процесс деметаллизации тяжёлых нефтяных остатков [3]. По этой технологии тяжелые нефтяные остатки в смеси с углеводородным растворителем, служащим донором водорода, и высокопористым минеральным адсорбентом с хорошо разви-

той поверхностью нагреваются при температуре 400 - 540° С и давлении 70 - 200 атм. В этих условиях тормозится процесс коксования смол.

При переработке остатков и тяжёлых нефтей с содержанием металлов более 500 г/т деасфальтизация растворителем в качестве стадии подготовки сырья неэффективна. Поэтому были созданы перспективные процессы каталитической гидро-деасфальтизации и гидродеметаллизации. Фирмой Чиёда ке-микл энжиниринг и "Тиеда" (Япония) разработан процесс АВС направленный на селективное расщепление асфальтенов [4]. Для процесса создан широкопористый катализатор, обладающий очень высокой устойчивостью к отравлению металлами и обеспечивающий одновременно глубокую конверсию асфаль-тенов и деметаллизацию. В зависимости от спроса на продукты предлагается несколько вариантов комбинации процесса АВС - либо с последующей деметаллизацией растворителем, либо с процессом гидрообессеривания, либо с висбрекингом.

В России этапом развития технологий деметаллизации явилось создание комплекса "Хайкон" для переработки тяжёлого гудрона, после вакуумной перегонки мазута. В состав комплекса входит система двух параллельных линий, состоящих из трёх бункерных реакторов деметаллизации и двух реакторов гидроконверсии со стационарным слоем катализатора. Комплекс "Хайкон" даёт возможность превращать гудрон с высоким содержанием металлов и серы в дистиллятные продукты, а также в малосернистый гудрон с низким содержанием металлов, который направляется в топливную сеть или в суммарный фонд котельного топлив. На Уфимской группе заводов глубина переработки нефти достигает 90%, что соответствует мировым показателям. Произведены реконструкции установок висбре-кинга на всех заводах уфимской группы, установки деасфаль-тизации остатков в сверхкритических условиях на ОАО «Уфа-нефтехим», установки замедленного коксования ОАО «Но-войл», а также строительство замедленного коксования на ОАО «Уфанефтехим», основным процессом, радикально повышающим глубину переработки нефти и на уфимской группе заводов, является процесс замедленного коксования.

Анализ научно-технической литературы показал, что наиболее перспективным методом извлечения металлов из тяжёлых нефтей является селективная экстракция их полярными

растворителями. На основании ряда постановочных экспериментов был обоснован ряд экстрагентов для эффективного извлечения таких металлов, как ванадий, никель, титан и др. Применение физических воздействий (например, процесса кавитации) для интенсификации процессов переработки тяжёлых нефтей, даёт не только возможность резко уменьшить вязкость нефти, улучшить реологические свойства, понизить температуру возгонки разных фракций, но и повысить извлечение металлов. В данном случае процесс идёт как за счёт кавитационного преобразования парафинов нефти, так и за счёт ударного кавитационного разрушения «упруго вязкой сетки асфальтенов».

Исследование выполнено за счет гранта Российского научного фонда (проект № 15-17-00017).

1. Абызгильдин Ю.М. и др. Порфирины и металлопорфириновые комплексы нефтей. - М.: Наука, 1977. - 88 с.,

2. Ахметов А.Ф., Красильникова Ю.Б. Деметаллизации тяжёлых нефтяных остатков - основная проблема глубокой переработки нефти. Башкирский химический журнал, № 2, том 18.

3. Leonard R.E. Supercritical process for producing deasphalted and dere-sined oils. US Patent 4290880. 1981.

4. Ясавеев X.H., Лаптев А.Г., Фарахов М.И. Модернизация установок переработки углеводородных смесей. - Казань: КГЭУ, 2004. - 307 с.

КОРОТКО ОБ АВТОРАХ -

THE POSSIBILITY OF EXTRACTION OF METALS FROM HIGHLY VISCOUS OIL OF RUSSIAN FIELDS

Throughout the world, there is a trend of increasing the share of mining and processing of heavy oil, but at the moment the amount of heavy oil in the world is still low. There are several reasons why: the high cost of production and transportation, inadequate technical equipment and technological difficulties development of such deposits, as well as sufficient in the current global market volume is relatively cheap light oil. But due to the depletion of deposits with reserves of light oil attention to the heavy hydrocarbon feedstock is growing.

Heavy oil should be viewed as a complex raw materials, as the concentration of precious metals in heavy hydrocarbons (HH) is comparable (and sometimes exceed) the minimum content of these metals in the traditional industrial raw ore. Ability to extract metals from heavy hydrocarbons of various origins increases their market value and the shortage of some types of metals puts the matter under consideration in the discharge of public.

Key words: Crude oil, rheology, reagent complexes, extraction, adsorption, viscosity, strategic metals.

The study was performed by the grant of Russian scientific Foundation (project No. 15-17-00017).

1. Abyzgil'din Yu.M. i dr., Porfiriny i metalloporfirinovye kompleksy neftei. M. Nauka 1977. 88 p.

2. Ahmetov, A. F., Krasil'nikova, Yu. V. Demetallizaciya tyazhelyh neftyanyh ostatkov osnovnaya problema glubokoi pererabotki nefti. Bashkirskiihimicheskiizhurnal, №2, V. 18.

3. R.E. Leonard. Supercritical process for producing deasphalted and deresined oils. US Patent 4290880. 1981.

4. Yasaveev H. N., Laptev A.G., Farahov M.I. Modernizaciya ustanovok pererabotki uglevodorodnyh smesei. Kazan': KGEU, 2004. 307 p.

Извлечение металлов из нефти

В статье предлагаются инновационный способ извлечения попутно-добываемого ванадия из нефти и нефтепродуктов. В основе способа предусматривается внедрения в нефтяной отрасли сорбционных процессов для извлечения ванадия из нефти и нефтепродуктов на основе полимеров, а также мембранной технологии. Это соответствует требованиям комплексного освоения нефтяных месторождений, повышения качества нефти и эффективности ее транспортировки с мест добычи до потребителя.

1. Ахмеджанов Т.К. и др. Инновационный способ извлечения ванадия из нефти и нефтепродуктов // Инновационный патент РК № 24905. – 2011. – Бюл. № 11.

2. Ахмеджанов Т.К. и др. Инновационный способ извлечения ванадия из нефти и нефтепродуктов // Научно-техническое обеспечение горного производства. Труды том80. – Алматы, 2011. – С. 185–189.

В нефтях, как известно, обнаружено более 60 различных микроэлементов и металлов, концентрация которых изменяется в очень широких пределах: от следов до сотен граммов на тонну нефти. Повышенное содержание микроэлементов металлов, как правило, характерно для высоковязких тяжелых нефтей и природных битумов.

Большой интерес исследователей направлен на создание селективных ионитов, избирательно сорбирующих ионы благородных, цветных и редких металлов. В Казахстане основным промышленным источником получения являются руды, для извлечения из которых металлов, зачастую используют способы выщелачивания и сорбции ионитов металлов из растворов с применением дорогостоящих зарубежных сорбентов. Поэтому проблема синтеза селективных ионитов для извлечения металлов из растворов выщелачивания, нефти и нефтепродуктов актуальна.

Вместе с тем, практика показывает, что при существующих технологических схемах переработки нефти теряется большое количество попутно-добываемых с нефтью полезных компонентов (золота, цинка, меди, никеля, ванадия и др.). Это приводит так же к снижению качества нефти, нежелательных экологических смещений природного равновесия при попадании металлов в продукты переработки нефти. В этой связи поиск инновационных схем подготовки и переработки нефти с извлечением попутно-добываемых металлов является актуальной научной проблемой современной нефтегазовой отрасли и в частности, нефтеперерабатывающих заводов (НПЗ). Кроме того, отпускная цена на нефть не учитывает стоимость содержащихся в нефти металлов, в связи с отсутствием технологии извлечения металлов из нефти, что наносит большие убытки для нефтегазовой отрасли страны в целом.

При получении количественных характеристик по составу нефти на Атырауском НПЗ комплексных соединений различных ионов металлов было изучено методом хромотомасс на спектрометре (рис. 1). Из полученных расчетных данных следует, что в нефти ряда месторождений перерабатываемых на Атырауском НПЗ присутствуют металлы: цинк, медь, никель (табл. 1) и др.

Также установлено, что в высоковязких нефтях и битумах присутствуют в большом количестве редкий металл – ванадий (табл. 2, 3).

Одним из микроэлементов в составе нефти как указывалось выше, является ванадий. Ванадий используют в военной и металлургической промышленности, животноводстве, в медицине и в других областях.

Исследования нефти Казахстана показало, что ванадий присутствуют почти во всех месторождениях нефти (табл. 2).

Николай Леонидович Егин -

изобретатель и рационализатор

Данный сайт был создан при жизни Николая Егина с целью привлечения предприятий и организаций заинтересованных во внедрении и производстве продукции на основе авторских разработок Николая Леонидовича Егина

Памяти Николая Егина

Автор работал и проживал в г. Рязань.

Вы можете ознакомиться с изобретениями Николая Егина

Данный сайт остается как память об изобретателе

Добыча металлов из нефти

О том, что из нефти производят многие виды топлив, смазочных масел, парафина, мазута, гудрона и различных химических веществ, знакомо всем. Но то что нефть может быть сырьем для получения ценных металлов, звучит непривычно. Наиболее высокое содержание металлов в так называемых тяжелых нефтях плотностью 980 - 1000 кг/м³ и сверхтяжелых плотностью более 1000 кг/м³. Запасы такой нефти весьма велики как в целом ряде стран СНГ и дальнего зарубежья, так и во многих регионах России. Поскольку месторождений легкой нефти становится все меньше, то некоторые компании начали добывать тяжелую нефть и даже природный битум. В каждой тонне тяжелой нефти, например, месторождения Атабаски (Канада) содержится 250 г ванадия, 100 г никеля, в нефти месторождения Бокан (Венесуэла) – соответственно 1200 и 150 граммов. В нефти многих российских месторождений много ванадия, никеля, серебра. Самотлорская нефть содержит кроме ванадия и никеля еще и золото, хром, марганец, железо и др. Всего в нефти различных месторождений обнаружено более пятидесяти ценных металлов. Экономически выгодным считается разработка рудных месторождений, когда в породе содержится не менее 0,1 % металла. Некоторые металлы в нефти, например, ванадий близки к этой величине, но в отличии от горных пород не требуют вскрытия залежей, взрывных работ, вывоз руды из карьеров, дробление, обогащение руды и других затратных процессов. Поэтому уже сегодня становится экономически выгодным искать технологии получения металлов из нефти при их содержании менее 0,1 % общей массы. В лабораториях различных исследовательских центров проводили опыты по выделению металлов из нефти методами: каталитической сорбции, резистрации кислотами и щелочами, гидрокрекинга и гидроочистки с легкими растворителями, ультразвуком, озонированием, штаммами бактерий и даже радиационным облучением. К сожалению, недорогих и эффективных технологий не было найдено до настоящего времени. Более глубокий анализ нефти на новых месторождениях показал содержание, кроме вышеназванных металлов, рения, скания, бериллия, серебра, галлия, германия, ртути, палладия и т.д., всего около 50 видов.

Все это очень напоминало изучение металлов в углях и шлаках, и разработку технологии их добычи в промышленных масштабах, (см. журн. «ИР» № 5 2004 г. «Золотые хвосты», «ИР» № 5 2011 г. «За драгметаллами с живой водой»). Но технология электролиза водных растворов, содержащих металлы, не годилась для вязких и тяжелых нефтей и природных битумов, поэтому пришлось делать комбинированный вариант:

На первом этапе надо было сделать нефть или битум менее вязким и активировать, т.е. сделать сделать более заметными в ней металлорганические включения. Для этих целей отлично подошли активаторы Хинта (см. журн. «ИР» № 9 2010 г. «Возрождение дезинтегратора Хинта») или современная технология РИА (роторно – импульсная активация) сухих и жидких сред, а также систем типа «жидкость – твердое тело», которая создает широкий спектр воздействий:

- механические воздействия на частицы гетерогенной среды, заключающаяся в ударных, срезающих и нагревающих процессах;

- гидродинамические воздействия, заключающиеся в сдвиговых напряжениях частиц жидкости, развитой турбулентности, пульсациях давления и скорости потока жидкости;

- гидроакустические воздействия, заключающиеся в интенсивной кавитации, ударных волнах и нелинейных акустических эффектах.

Все это позволило снизить вязкость тяжелой нефти более, чем на 30 % и на молекулярном микро уровне разделить нефть и металлы.

На втором этапе надо было разделить нефть и металлы на значительном макроуровне и удержать их от обратной коагуляции (слипания) после прекращения воздействий. Для этих целей отлично подходила резистрация (разделение) металлов и нефти кислотами и щелочами, но в промышленных масштабах это невозможно из – за высокой стоимости и экологического вреда природе. Тут снова пригодился накопленный нами опыт при работе с живой (щелочной) и мертвой (кислой) водой. На электроактиваторах типа «ЭЛАВ-10» вода получалась с рН значительно выше или ниже 7 единиц и отлично заменила щелочь и кислоту. Поэтому в роторно – импульсный активатор (РИА), см. рис 1, сделали дозированный ввод воды с рН в зависимости от щелочной или кислотной группы выделяемых металлов.

Фото 1. Промышленный образец устройства «ЭКСПРОМТ-1» в сборе.

Теперь разделение нефти и металлов на микроуровне дополнились «расклиниванием» молекулярных связей на макроуровне и обволакиванием металлорганики активированной водой. Поскольку последняя имела гидрофильные (смачиваемые) свойства к металлокомпонентам и гидрофобные (несмачиваемые) свойства к нефти и битуму, то разделение воды с металлом в виде мелких пузырьков и нефти устойчиво сохранялись без обратной коагуляции (слипания).

Третий этап: объединить водяные пузырьки с металлом в крупные линзы и отделить их от нефти. Для этого у нас было готовое и проверенное техническое решение (см. журн. «ИР» № 4 2009 г. «Взболтать, но не смешивать?»). Установка «ВП-2Ф» за счет объемных колебаний в гибком нефтепроводе объединяет мелкие капли воды в крупные линзы, а затем удаляют их в отдельную от нефти емкость. Эксперименты показали, что названные процессы надежно происходят с каплями и линзами воды, имеющими внутри себя металлорганические включения. Таким образом, после трех проведенных этапов обработки тяжелой нефти получаем чистую нефть для НПЗ (нефтеперерабатывающих заводов) и воду с металлами, которую фильтруем и отстаиваем.

По разработанной технологии можно выделять из нефти и битумов практически все ценные редкоземельные и цветные металлы не зависимо от их концентрации! Поскольку многие металлы выделяются в виде солей и сложных металлорганических соединений в воде, то целесообразно провести их восстановление до чистых металлов в электролизерах типа «РИФ-12» (см. журн. «ИР» № 5 2004 г. «Золотые хвосты»). Поэтому вся технологическая цепочка для добычи металлов из нефти состоит из следующих устройств: РИА (роторно – импульсный активатор) 1 с электроприводом 2 и редуктором 3, ЭЛАВ-100» (электроактиватор воды) 4 с трубопроводами 5, «ВП-2Ф» (вибрационный пост) 6 с фильтрами и емкостями для воды 7, подключенными к электролизеру 8, насосов 9 для нефти и воды с электродвигателями 10. Экспериментальный стенд получения редких очищенных металлов «ЭКСПРОМТ-1», включает в себя все вышеперечисленные устройства, которые были ранее изготовлены и проверены по отдельности, что сообщалось в указанных номерах журнала «ИР». Поэтому изготовление и эксплуатация «ЭКСПРОМТ-1» не вызывает затруднений даже для малых предприятий. Особо выгодно освоение предложенной технологии и устройства для НПЗ всех категорий, а также для добывающих, транспортирующих нефть предприятий и нефтехимических фирм, занимающихся глубокой переработкой нефти.

Все представленные на сайте изобретения имеют авторские свидетельства на изобретение, чертежи и конструкторскую документацию. Автор – Николай Егин.

Все материалы опубликованные на сайте предоставлены Николаем Егиным!

Вы в праве копировать их с обязательной ссылкой на сайт изобретателя

Copyright © 2010-2022 Nikolay Egin, All Rights Reserved.

Designed by Aleksey Lattu

Читайте также: