Извлечение металлов из угля

Обновлено: 21.09.2024

Исследования физико-химических процессов десорбции благородных металлов показывают, что наилучшими элюирующими свойствами обладают растворы щелочей. Десорбция растворами нейтральных солей протекают крайне медленно и не обеспечивают необходимой полноты извлечения.

А.Д. Федотов — директор по производству ООО «АuriantMining»

При этом повышение температуры значительно интенсифицирует процесс, скорость десорбции увеличивается в интервале температур от 150 до 175 °С. Дальнейшее увеличение температуры до 200 °С не показало существенного улучшения кинетики процесса. Одновременно с изучением влияния температуры на процесс десорбции было изучено влияние температуры на устойчивость цианистых комплексов благородных металлов. Показано, что цианистый комплекс золота заметно начинает распадаться при нагреве выше 150 °С и интенсивно начинает разрушаться при температуре 180 °С.

Добавление свободного цианид аниона в элюент увеличивает устойчивость цианистых комплексов благородных и цветных металлов. Так же установлено, что тип насыщенных углей не оказывает существенного влияния на кинетику выходных кривых десорбции и полноты извлечения, а коэффициенты массопередачи при десорбции щелочными растворами свидетельствуют о схожести пористых структур активных углей и характера связи адсорбируемых комплексных анионов золота и серебра с их поверхностью. Кратко механизм десорбции можно объяснить действием гидроксильных ионов. При определенной концентрации ОН-анионов происходит их внедрение в каркас углей, который ионизируется в отрицательный заряд. Этот заряд выталкивает анионные комплексы золота из каркаса угля за счет электростатических сил в объем раствора. Исследования по десорбции золота проводили с различными реагентами, содержащими гидроксильные анионы. Высокую степень десорбции показывают гидроксиды с высокой степенью диссоциации. К ним относится едкое кали КОН, но для промышленного применения была выбрана каустическая сода NaOH, как более дешёвый реагент по сравнению с едким кали. Показано, что оптимальная концентрация щелочи NaOH в элюенте при температуре 150–175 °С соответствует значению 40–60 г/л. При такой концентрации обеспечивается максимальное извлечение металлов из активных углей.

Рис. 1. Электролизер производства компании Sammit Velle

Оформление процессов высокотемпературной десорбции имело некоторые затруднения, поэтому продолжались исследования по интенсификации низкотемпературной десорбции. Одним из этих направлений была рассмотрена возможность интенсификации низкотемпературной десорбции благородных металлов из активных углей с применением спиртов в элюирующих растворах. В качестве добавок использовали как одноатомные спирты, так и многоатомные спирты. Лучшие показатели были получены при применении в качестве добавок этилового спирта и этиленгликоля. Добавление их в элюент в количестве 10 % существенно интенсифицировало процесс элюирования благородных металлов в 2–4 раза. При добавлении спиртов изменяется структура воды в системе углеродный сорбент–раствор. Спирты так же имеют гидроксильную группу, и их диссоциация в щелочной среде влияет на каркас углеродного сорбента, способствующая энергетически выгодному переходу комплексных соединений золота и серебра в элюат.

Исследования зарубежных и российских ученых позволили разработать различные технологии десорбции благородных металлов из активных углей.

Низкотемпературная десорбция (85–90 °С) с применением спиртов широко применяется за рубежом. Схема простая, часть сорбционных колонн выводится из процесса сорбции и переводится в режим десорбции с прогревом колонн. При этом уголь не подвергается транспортировке и следовательно износу. Элюирование производится в циркуляционном режиме, совмещенным с процессом электролиза, так называемый процесс Zadra. Чтобы увеличить градиент концентраций комплексов металлов на границе раздела каркасной решетки сорбента и раствора, на десорбцию должен подаваться элюент c низкой концентрацией десорбирующего металла. Для этого в систему циркуляции растворов устанавливают электролизер и производят осаждение металлов из раствора на катод электролизера. Обычно в качестве катода в таком режиме используется обыкновенная стальная вата. Катодный осадок на основе стальной ваты легко переплавляется в индукционных печах. Следует отметить, что на десорбцию выводится до нескольких тонн насыщенного угольного сорбента. Например, в России такие установки применялись в ООО «Селигдар» и ООО «Нерюнгри металлик» в Якутии. Проектирование осуществляло ООО «Геотэп». Единовременно на десорбцию выводилось 15 т насыщенного активного угля. Процесс десорбции и электролиза по времени с учетом нагрева и промывок составлял 120 часов.

Автоклавный способ десорбции благородных металлов, разработанный ОАО «Иргиредмет», не совмещен с электролизом в циркуляционном режиме. Получаемые элюаты накапливаются и направляются на электролиз. Автоклавная технология заключается в том, что насыщенный уголь в количестве, например, 150 кг загружается в десорбер объемом 0,3 м3. Отдельно в автоклаве происходит нагрев десорбирующего раствора в количестве 3 м3. Нагрев раствора в автоклаве осуществляется электродами, на которые подается переменный ток. Разогрев раствора до 175 °С происходит быстро. За счет температуры в автоклаве создается парциальное давление 6 атм. Нагретый раствор пропускают через десорбер в течение 1,5–2 часов. В соответствии с выходной кривой десорбции растворы делятся на богатый и бедный золотосодержащий элюат. Богатые элюаты направляются на электролиз, а бедные растворы на доизвлечение в отдельных сорбционных колоннах. Автоклавная технология используется на таких фабриках, как Холбинский рудник ОАО «Бурятзолото», ЗАО «Южуралзолото», ООО «Рудник Валунистый», а/с «Золо тая Звезда», ОАО «Алдан золото».

Процесс Задра — осуществляют и для высокотемпературной десорбции. Как было сказано выше, совмещение процессов позволяет интенсифицировать процесс десорбции. Этот способ разработан за рубежом и активно применяется в гидрометаллургии большинства золотоизвлекательных фабрик. В настоящее время установки десорбции изготавливались в США и в КНР. В США установки десорбции производит фирма Sammit Velle. Основное отличие схемы этой фирмы в том, что процесс десорбции происходит при высокой температуре 150 °С и давлении 5 атм, а процесс электролиза проходит при атмосферном давлении и температуре 85 °С. Электролизер ящичного типа с системой вытяжки и охлаждения контактов (рис. 1, с. 104).

Рис. 2. Аппаратурная схема десорбции компании Sammit Velle

Такая установка была запущена мною в ООО «Рудтехнология» в 2001 году. Производительность десорбции составляла 0,5 т насыщенного угля за цикл. Аппаратурная схема десорбции и электролиза представлена на рисунке 2 (с. 105). Для проведения электролиза по данной схеме необходимо было постоянно охлаждать элюат, редуцировать давление, а перед десорбцией повторно нагревать элюент до 150 °С и под давлением подавать в десорбер. В схеме предусмотрена утилизация тепла при охлаждении и нагреве растворов соответствующей обвязкой пластинчатых теплообменников. При такой схеме затраты на подогрев растворов значительны.

Менее затратными по расходу электроэнергии являются установки десорбции и электролиза производства КНР. В Китае их изготавливают несколько фирм, в том числе ООО «Вань Бо», ООО «Новая техника по золоту Данили», ООО «Международная торговая компания ЛИМА». Эти установки отличаются тем, что десорбция и электролиз проходят под давлением и высокой температурой. Основной расход электроэнергии зависит от производительности установки, а потери электроэнергии определяются теплоизоляцией оборудования. По сути аппаратурные схемы китайских установок практически одинаковые, основное различие в конструкции электролизеров, а именно капсул, в которые встроены горизонтальные электролизеры. Общие виды электролизеров показаны на рисунках 3 и 4.

Рис. 3. Электролизеры китайского производства компании Вань Бо

Начиная с 2010 года, установки высокотемпературной десорбции изготавливаются в России. Их производство освоило ООО «АМТ-ПРОМ». В основу этих установок вошел электролизер новой конструкции колонного типа, разработанный этим предприятием. В качестве катодов электролизер комплектуется катодами, покрытыми нержавеющей сеткой. Катодный осадок осаждается в конусе колонны. Уровень осадка контролируется вибрационным уровнемером. В электролизере предусмотрена промывка конуса от осадка и продувка сжатым воздухом перед его вскрытием. Электролизеры представлены на рисунке 5. Процессы десорбции и электролиза проходят при оптимальной температуре 150 °С и давлении 5 атм. Элюент на основе гидроксида натрия с концентрацией 40–50 г/л.

Рис. 4. Электролизер китайского производства компании ЛИМА

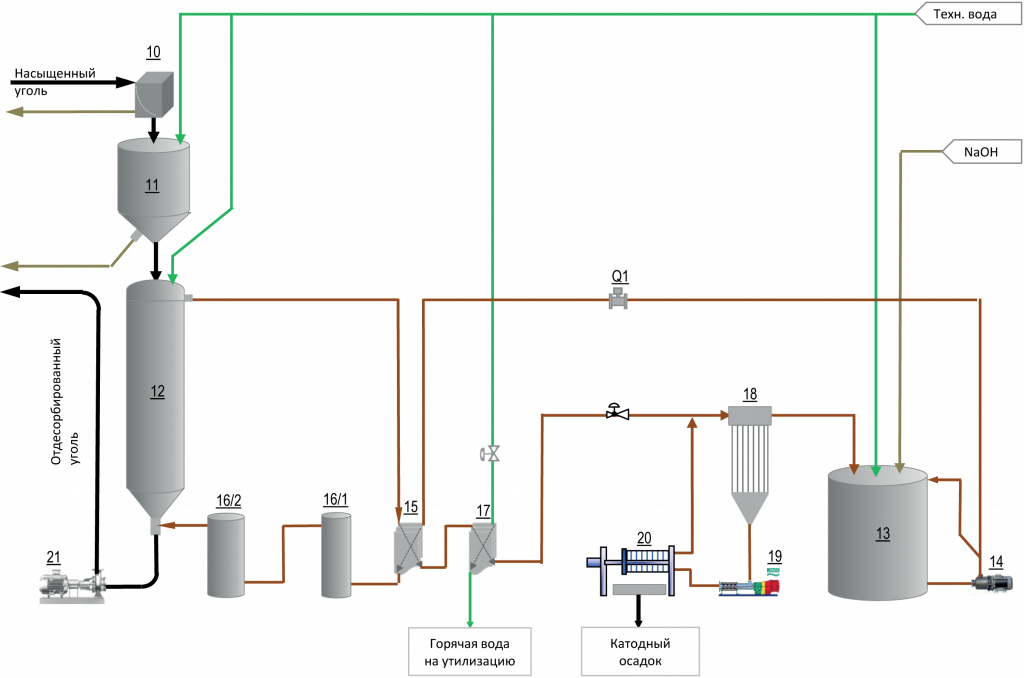

Установки десорбции и электролиза по мере их эксплуатации постоянно совершенствуются в аппаратурном оформлении. Последний вариант аппаратурной схемы установки высокотемпературной десорбции и электролиза представлен на рисунке 6.

Рис. 5. Электролизеры конструкции ООО «АМТ-ПРОМ»

Установки поставляются в соответствии с техническим заданием заказчика. В схему можно включить дополнительно второй электролизер, для бесперебойной работы установки на время выгрузки катодного осадка, зачистки катодов и осмотра контактов электролизера. Установки комплектуются оборудованием согласно спецификации, запорной арматурой с ответными фланцами, датчиками КИПиА, шкафами управления, необходимой документацией, сертификатами. По заявке заказчика компания осуществляет авторский надзор (шефмонтаж).

Рис. 6. Аппаратурная схема установки десорбции и электролиза производства ООО «АПТ-ПРОМ»

Компания успешно работает с такими проектными организациями, как ООО «АкадемГео», ООО «Геотехпроект», ООО «Забайкалзолотопроект», ООО «ЕМС-майнинг». В настоящее время установки десорбции ООО «АМТ-ПРОМ» эксплуатируются в ООО «Золото Курьи», ООО «КурилГео», ООО «Русдрагмет» (месторождение Белая гора), ОАО «Гайский ГОК» (площадка «Кваркено»), ООО «Аурум» (месторождение Февральское), ООО «НГК Ресурс» (месторождение Полянка).

1. В.В. Барченков. Основные технологические процессы переработки золотосодержащих руд. СПб, ИЦ Интермедиа, 2913 г.

2. В.В. Барченков. Автоклавная десорбция золота из насыщенных углей. Золотодобыча, №219, 2017г.

3. В.В.Ешлин. Теория и практика сорбционного извлечения благородных металлов из растворов и пульп активными углями. Диссертация, 2000 г.

Координаты для связи:

Экспериментальное обоснование возможности извлечения металлов из хвостов обогащения угля Текст научной статьи по специальности «Энергетика и рациональное природопользование»

Аннотация научной статьи по энергетике и рациональному природопользованию, автор научной работы — Голик Владимир Иванович, Разоренов Юрий Иванович, Страданченко Сергей Георгиевич, Прокопов Альберт Юрьевич, Масленников Станислав Александрович

Охарактеризовано направление вовлечения в переработку отходов минерального сырья как компенсация дефицита металлов при переходе на новые экономические отношения. Приведены сведения об извлечении металлов из некондиционного минерального сырья . Дана краткая характеристика механо-химической технологии извлечения металлов из хвостов обогащения , по которой из хвостов обогащения руд в раствор переводится до 80% металла . Отмечена необходимость глубокой утилизации хвостов обогащения угля по экологическим соображениям Российского Донбасса. Подтверждена принципиальная возможность выщелачивания металлов из хвостов обогащения угля. Отмечена необходимость использования усовершенствованных средств измерения малых концентраций извлекаемых металлов .

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Голик Владимир Иванович, Разоренов Юрий Иванович, Страданченко Сергей Георгиевич, Прокопов Альберт Юрьевич, Масленников Станислав Александрович

Обоснование возможности и целесообразности использования хвостов обогащения руд для изготовления твердеющих смесей

Текст научной работы на тему «Экспериментальное обоснование возможности извлечения металлов из хвостов обогащения угля»

--© В.И. Голик, В.И. Разоренов

С.Г. Страданченко А.Ю. Прокопов, С.А. Масленников, 2012

УДК 504.55.054:662 (470.6)

В.И. Голик, В.И. Разоренов, С.Г. Страданченко, А.Ю. Прокопов, С.А. Масленников

ЭКСПЕРИМЕНТАЛЬНОЕ ОБОСНОВАНИЕ ВОЗМОЖНОСТИ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ХВОСТОВ ОБОГАЩЕНИЯ УГЛЯ

Охарактеризовано направление вовлечения в переработку отходов минерального сырья как компенсация дефицита металлов при переходе на новые экономические отношения. Приведены сведения об извлечении металлов из некондиционного минерального сырья. Дана краткая характеристика механо-химической технологии извлечения металлов из хвостов обогащения, по которой из хвостов обогащения руд в раствор переводится до 80% металла. Отмечена необходимость глубокой утилизации хвостов обогащения угля по экологическим соображениям Российского Донбасса. Подтверждена принципиальная возможность выщелачивания металлов из хвостов обогащения угля. Отмечена необходимость использования усовершенствованных средств измерения малых концентраций извлекаемых металлов. Ключевые слова: минеральное сырье, металлы, извлечение, механо-химическая технология, хвосты обогащения, утилизация, экология, концентрация.

Хвосты добычи и обогащения горно-добывающих предприятий являются техногенными месторождениями ванадия, вольфрама, галлия, германия, ниобия, скандия, титана, циркония и др., поэтому они рассматриваются как минерально-сырьевая база производства металлов, использование которой зависят от успеха техно-

логий извлечения целевых элементов из хвостов.

Перспективы извлечения металлов из некондиционного минерального сырья связывают с развитием технологий, использующих феномен перевода металлов в растворимые соединения. Дисперстность хвостов обогащения осложняет процесс выщелачивания, потому что эффективность извлечения металлов снижается при уменьшении скорости фильтрации раствора в мелких минеральных фракциях. Этот недостаток корректируется механическим перемешиванием в ходе агитационного выщелачивания, но это направление не получает развития из-за длительности процесса.

В последнее время получило развитие направление, в рамках которого механическая активация процесса выщелачивания комбинируется с химической в рамках механо-химической технологии (рис. 1) [1].

Рис. 1. Комбинированная схема активации хвостов

При этом обозначены варианты технологии:

• простое агитационное выщелачивание;

• агитационное выщелачивание с предварительной механоактивацией;

• механо-химическое выщелачивание в дезинтеграторе;

• агитационное выщелачивание активированного в дезинтеграторе с выщелачивающими растворами в одну стадию;

• агитационное выщелачивание активированного в дезинтеграторе с выщелачивающими растворами в несколько стадий.

При простом агитационном выщелачивании успех извлечения металлов определяют факторы: состав и количество выщелачивающего реагента, соотношение количества выщелачивающего раствора и сырья (Ж:Т) и время выщелачивания. При выщелачивании в дезинтеграторе сырья к ним добавляются частота вращения роторов дезинтегратора и количество стадий выщелачивания в дезинтеграторе.

Полученные в ходе полнофакторного эксперимента по трехуровневому некомпозиционному плану Бокса-Бенкена с использованием математических пакетов прикладных программ Mathcad и Maple результаты сводятся к тому, что из хвостов обогащения полиметаллических руд в рабочей камере дезинтегратора в раствор переводится до 80 % металла, что сравнимо с заводским извлечением металлов из небогатых руд [2].

Таке же извлечение металлов в раствор достигается и при агитационном выщелачивании за на два порядка большее время.

Экспериментальное извлечение металлов по механо-химической технологии осуществлено в ШФЮРГТУ (г. Шахты).

Лобыча металлов преимущественно из отходов сжигания углей имеет оп-ре деленные достижения: извлекается до 67 % титана, 77 % бериллия, 87 % меди, 81 % марганца, 84 % мышьяка, 60 % ванадия и 83 % галлия.

Глубокая утилизация хвостов обогащения угля настоятельно необходима не только по причине извлечения полезных продуктов, но еще больше по экологическим соображениям. При добыче и обогащении угля на 1 т товарного угля образуется 3,3 т отходов. Ежегодно на территории России в процессе добычи угля из недр извлекается порядка 0,5 млрд. м3 горной массы, образуется около 60 млн. м3 минеральных отходов обогащения и 20 млн м3 золошлаков [3]. Опасность хранилищ хвостов увеличивается тем, что они оказались в пределах селитебных зон и генерируют в окружающую среду опасные жидкие и газовые компоненты.

Отходы добычи и обогащения угля используют в качестве основного сырья и добавок в различных производствах: керамического кирпича, заполнителей для бетона — аглопо-рита и керамзита, тротуарной плитки, бетонов, стеновых блоков и панелей, шлакоблоков, формовочных смесей для гончарных изделий и художественной керамики, искусственных фильтрующих массивов, супертонкого минерального волокна, изделий каменного литья, минеральных пигментов, адсорбентов и фильтрующих материалов для очистки промышленных стоков, топливных

Содержание химических элементов в хранилищах отходов, г/т

Элемент Камен- Белока- Гуково- Красно- Сулино- Шахтин- ПДК

ско- литвен- зверев- донецкии Садкин- ско-Нес-

Гундоров- скии скии скии ветаев-

Марга- 300-70 100-600 200-600 200-600 200-500 100-1000 1500

нец 430 310 350 380 330 380

Никель 40-80 10-30 10-100 15-30 30-50 10-100 4

40 10 40 20 40 40

Кобальт 10-20 15 н/с н/с н/с 10-20 12 н/с 5

Ванадий 80-200 30-100 60-200 50-80 80-150 50-500 150

120 60 110 60 90 130

Хром 100-200 30-100 50-200 50-60 н/с 50-200 6

140 70 110 50 120

Цирко- 50-100 10-100 н/с 60-100 60-150 50-150 н/н

ний 60 60 70 90 80

Свинец 10-30 н/с 10-100 20-300 10-20 15-3000 30

Цинк н/с н/с н/с н/с 30-50 40 н/с 37

Содержание металлов в хранилищах хвостов обогащения угля, г/т

Обогатительная фабрика Содержание, г/т

Мп N1 Со V Сг Мо гг РЬ гп Ве Бг

Донецкая 640,9 74,2 17,4 124,0 222,1 5,0 113,6 74,0 149,1 3,0 175,2

Гуковская 989,4 39,7 14,9 79,9 148,6 5,6 99,0 49,8 83,7 4,0 594,3

Шолоховская 324,1 55,2 24,1 242,0 242,0 6,2 104,2 55,5 263,0 2,6 356,4

Несветаевская 790,5 49,6 10,4 99,3 198,0 3,0 99,0 39,9 148,8 3,0 151,0

Кларки концентраций некоторых металлов в отходах

РаИон Мп N1 Со V Сг Мо гг РЬ гп Ве

Каменско-Гундоровский 0,43 0,69 0,83 1,33 1,67 0,91 0,35 1,25 0,48 0,53

Белокалитвенский 0,31 0,17 0,17 0,67 0,84 1,09 0,41 1,25 0,12 0,53

Гуково-Зверевский 0,35 0,69 0,61 1,22 1,33 0,91 0,41 1,88 0,36 0,68

Краснодонецкий 0,38 0,34 0,28 0,67 0,60 1,82 0,41 4,38 0,36 0,66

Сулино-Садкинский 0,33 0,69 0,67 1,00 0,96 0,82 0,53 1,22 0,48 0,53

Шахтино-Несветаевский 0,38 0,69 0,67 0,44 1,45 0,91 0,47 5,63 0,36 0,53

брикетов, тампонажных и буровых растворов, извлечения карбида кремния из отходов электродного производства, металлов.

В России используется первые проценты накопленных минеральных ресурсов этого вида, при этом технологии глубокой переработки не применяются.

На территории Российского Лон-басса в разное время работало до 19 обогатительных фабрик. В свое время область поставляла до трети Российской добычи коксующихся углей и около четверти — энергетических. На территории Восточного Лонбасса расположено более 450 отвалов шахт и обогатительных фабрик, из которых 340 или горят или уже сгорели. Общий объем складированных в них отходов достигает 300 млн. м3.

Хранилищами отходов занято 1,3 тыс. га земель, а общая площадь нарушенных земель в связи с угледобычей и углеобогащением достигает 7 тыс.га.

Статистический анализ выборок из шахтных отвалов показал, что особенностью химического состава отходов добычи и переработки углей является повышенное содержание в них органического углерода, доверительный интервал по содержанию серы с надежностью 95 % по совокупности независимых тестируемых выборок имеет границы от 0,65 до 2,08 %.

Содержание металлов в отвалах угольных шахт характеризуется существенной разницей одних и тех же металлов на разных участках Лонбас-са (табл.1) [4].

Содержание металлов в хранилищах ОФ характеризуется табл.2

Ниже приведены сгруппированные статистические данные для независимых выборок среднего объема. Концентрация металлических элементов в сухих отвалах для осадочных пород и углей (табл.3) ниже кларковых. Исключение составляют ванадий, хром, молибден и свинец.

Повышенные кларки концентрации (КК) ванадия и хрома установлены в Каменско-Гундоровском (1,33 и 1,67), Гуково-Зверевском (1,22 и 1,33) и Шахтинско-Несветаевском (1,44 и 1,45) районах; молибдена — в

Белокалитвенском (1,09) и Краснодо-нецком (1,82) районах. С помощью регрессионных полнофакторных моделей второго порядка, полученных на основе статистических исследований репрезентативных выборок среднего объема определено, что Лля Восточного Лонбасса характерно повышенное содержание свинца, кларки концентрации которого изменяются от 1,22 (Сулино-Садкинский район) до 5,63 (Шахтинско-Несветаевский район) и составляют в среднем 3,33.

Нами экспериментально исследовано извлечение металлов по механо-химической технологии с получением полнофакторных моделей второго порядка, описывающих зависимость параметров выщелачивания от способов переработки сырья.

В процессе моделирования параметров переработки исследовали горелые и негорелые хвосты.

Начальное содержание металлов в хвостах обогащения углей характеризуется табл.4.

Результаты анализа сокращенных проб по каждому из металлов для горелых и негорелых хвостов обогащения приведены в табл.5 и 6.

Состав и содержание металлов, извлеченных из хвостов обогащения даны в табл. 7.

Полученные с доверительной вероятностью 95 % осредненные значения содержания металлов подтверждают принципиальную возможность выщелачивания металлов из хвостов обогащения угля. Количество всех извлеченных в раствор металлов определить не удалось из — за ограниченности возможностей средств измерения.

Лля дальнейших исследований необходимо повысить точность определения количества металлов в растворе, учитывая их малую концентрацию в хвостах.

Содержание металлов в хвостах обогащения угля, г/т

Элемент Минимум Максимум Среднее

Марганец 310 330 320

Никель 10 40 25

Ванадий 60 130 95

Молибден 1 2 1.5

Цирконий 60 90 75

Свинец 20 90 55

Бериллий 2 2.6 2.3

Извлечение металлов из горелых отходов обогащения угля

Металл, % Упаренный концентрат Сухой концентрат

Извлечение металлов из негорелых отходов обогащения угля

Состав сухого концентрата из разносортных хвостов обогащения угля

Металл, % Горелые хвосты Негорелые хвосты

I faCp IK lljptVITb

Xnoctu iificu пшешт Дадо&нОД-Ше

Эяклад 1ш cyv.ui Закладки гверлс-юшэя СтрО»ГГС.'1Ы1ЫС мякршлм Сыры: л.ля отраслей Pckviwh- ШШМЧ

Добывается С' 113-

iia месте МСЛЫМЛШЁМ

UpCIHi.-11 ЦУи. 111

Рис. 2. Схема использования хвостов

1,4 1,6 1,8 3,1) 1J. Прснностк. мгг.1 (ZS ii'i; Ml l.i

Рис. 3. Зависимость прочности смеси с активизированными хвостами от расхода цемента при выходе активной фракции 40%: 1 — для шаровой мельницы; 2 — для дезинтегратора

В угледобывающем производстве отходами считаются все компоненты, не вошедшие в состав товарного угля: породы угленосной толщи, включения в углях, угольные и угольно-породные шла-мы и низкосортные угли. Эти минеральные образования представляют собой сырье для производства нового продукта, например, строительных материалов. Углеотходы являются минеральными ресурсами, попутно извлеченнымииз недр при добыче основного полезного

ископаемого, и могут быть вовлечены в хозяйственный оборот в качестве сырья с высокими потребительским качествами (рис. 2).

Однако, их утилизация возможна только при условии извлечения из них металлов до уровня санитарных норм.Такую возможность предоставляет пока только механо-химическая переработка. Хвосты меха-но-химической активации отходов обогащения угля представляют собой дисперсную массу, сложенную частицами размерами около 0,1 мм, которая является сырьем для широкого спектра производства: топлива, глинозема, коагулянтов для очистки воды, абразивных и жаропрочных сплавов, раскис-лителей для сталелитейного производства, строительных материалов и других продуктов и материалов.

Вторичные хвосты переработки отличаются более равномерной структурой, что существенно повышает их качество. Эффект активации в дезинтеграторе иллюстрируется увеличением прочности бетона, изготовленного при прочих равных условиях на основе шлака, приготовленного разными способами: размолотого в мельнице и активированного в дезинтеграторе (рис.3).

Исключительно важным компонентом эффективности утилизации хвостов обогащения углей является исключение необходимости их хранения на земной поверхности с возвращением земли в хозяйственное пользование. Освоение инновационной

Рис. 4. Схема мониторинга потребления природных ресурсов

технологии глубокой утилизации хвостов обогащения углей обеспечивает прибыль не только от реализации продуктов переработки, но и за счет ра-

1. Голик В.И. Извлечение металлов из хвостов обогащения комбинированными методами активации Обогащение руд. — М.: 2010. — № 5.

2. Голик В. И., Страданченко С. Г., Масленников С.А. Экспериментальное обоснование возможности утилизации хвостов обогащения руд цветных металлов. Цветная металлургия. М.2011.№3.

3. Ляшенко В.И., Голик В.И., Штеле В.И. Создание и внедрение мало затратных ресурсосберегающих методов, средств и тех-

КОРОТКО ОБ АВТОРАХ -

дикального оздоровления окружающей среды региона при создании системы мониторинга пользования природными ресурсами (рис. 4) [5].

нологий на горных предприятиях. М.: ЦНИИ экономики и информации. 1995. Обзор информ.

4. Сендецкий И. И. Геологическое изучение с подсчетом запасов техногенного сырья породного отвала бывшей шахты Воровского. г. Шахты. Ростовская область. Сырье для производства щебня. Подсчет запасов на 01.01.10 г. НИР, г. Новочеркасск. 2010.

5. Голик В.И., Дребенштедт К, Кома-шенко В.И. Охрана окружающей среды. Минобр. Высшая школа. М. 2007. ГТТТГ?

Масленников Станислав Александрович — кандидат технических наук, профессор, зам. директора по науке,

Шахтинский институт Южно-Российского государственного технического университета (ЮрГТУ).

RU2064513C1 - Способ извлечения золота и серебра с активированного угля - Google Patents

Publication number RU2064513C1 RU2064513C1 RU94041488A RU94041488A RU2064513C1 RU 2064513 C1 RU2064513 C1 RU 2064513C1 RU 94041488 A RU94041488 A RU 94041488A RU 94041488 A RU94041488 A RU 94041488A RU 2064513 C1 RU2064513 C1 RU 2064513C1 Authority RU Russia Prior art keywords coal gold water silver volumes Prior art date 1994-11-16 Application number RU94041488A Other languages English ( en ) Other versions RU94041488A ( ru Inventor Г.И. Войлошников В.К. Чернов А.Ф. Панченко Н.С. Кайгородова И.И. Васильева Original Assignee Акционерное общество "Иргиредмет" Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.) 1994-11-16 Filing date 1994-11-16 Publication date 1996-07-27 1994-11-16 Application filed by Акционерное общество "Иргиредмет" filed Critical Акционерное общество "Иргиредмет" 1994-11-16 Priority to RU94041488A priority Critical patent/RU2064513C1/ru 1996-07-27 Application granted granted Critical 1996-07-27 Publication of RU2064513C1 publication Critical patent/RU2064513C1/ru 1996-09-10 Publication of RU94041488A publication Critical patent/RU94041488A/ru

Links

Abstract

Использование: касается извлечения золота и серебра с насыщенного активированного угля десорбцией. Изобретение позволяет повысить концентрацию золота в элюатах. Суть: в способе извлечения золота и серебра с активированного угля, включающем обработку угля щелочноцианистым раствором и последующую десорбцию горячей дистиллированной водой, десорбцию проводят 1. 5 объемами воды, циркулирующей через уголь в виде водяного пара и конденсата со скоростью 1. 2 объема воды на объем угля в час.

Description

Изобретение относится к области гидрометаллургии благородных металлов, в частности, извлечения золота и серебра с насыщенного активированного угля десорбцией.

Известен способ извлечения золота с активированного угля, в котором насыщенный уголь загружают в колонну, снабженную дистиллятором, пропитывают 0,5 объема раствора, содержащего 5% NaCN и 1% NaOH и 0,5 объема чистого метанола, а затем орошают угольную загрузку парообразным и жидким метанолом при температуре 65.80 o C в течение 6.12ч.

По окончанию десорбции метанол отгоняют из элюата и угля, конденсируют и направляют в оборот повторное использование, а элюат подают на электрическое осаждение золота /1/.

Известный способ обеспечивает получение высококонцентрированных по золоту элюатов, благодаря обработке насыщенного угля в колонне равноценным объемом элюирующего раствора и изменению агрегатного состояния элюента из жидкого в парообразное и наоборот, в процессе которого ионы золота переходят с угля в конденсат, а при испарении его концентрируются в элюате в нижней части десорбционной колонны.

К недостаткам известного способа относится опасность загрязнения окружающей среды токсичными парами метанола и пожароопасность процесса и, как следствие, высокие капитальные и эксплуатационные затраты на охрану окружающей среды.

Известен также способ извлечения благородных металлов с активного угля, в котором для улучшения условий труда и снижения загрязнения окружающей среды насыщенный уголь обрабатывают в колонне одним объемом щелочного раствора цианида натрия при температуре 93 o C в течение 1.2ч. а затем промывают семью объемами горячей деионизированной воды при температуре 91 o C в течение 5 ч. со скоростью 1,7 объема в час.

По завершению десорбции элают направляют на электролиз, а регенерированный уголь на кислотную обработку для восстановления сорбционных свойств /2/.

К недостаткам прототипа относится высокий расход элюирующего раствора и, как следствие, низкая концентрация золота в элюатах, направляемых на электролиз, что, в свою очередь, способствует увеличению затрат на их обеззолачивание. Задачей изобретения является повышение концентрации золота в элюатах путем уменьшения расхода элюирующего раствора на десорбцию, за счет обеспечения возможности циркуляции его через слой угля в колонне.

Указанный технический результат достигается тем, что в способе извлечения золота и серебра с активированного угля, включающем обработку насыщенного угля щелочноцианистым раствором и последующую десорбцию горячей дистилированной водой, согласно изобретению, десорбцию проводят 1.5 объемами воды, циркулирующей через уголь в виде водяного пара и конденсата со скоростью 1.2 объема воды на объем угля в час.

Соответствие заявляемого изобретения требованию новизны обуславливается тем, что совокупность его существенных признаков неидентична существенным признакам прототипа.

Соответствие заявляемого изобретения требованию изобретательского уровня обусловлено тем, что совокупность его отличительных признаков позволяет повысить концентрацию золота в элюате, благодаря пропусканию горячей деионизированной (дистиллированной) воды через угольную загрузку в колонне в виде восходящего потока водяного пара и нисходящего потока конденсата его, что явным образом не следует из известного уровня техники. При этом, благодаря постоянному орошению насыщенного угля "новым" объемом дистиллированной воды, образующимся при конденсации водяного пара, просочившегося через слой угля, обеспечивается высокая степень извлечения золота в элюат, а за счет осаждения золота в элюат при испарении исходной воды повышается концентрация золота в элюате.

Активированный уголь, насыщенный благородными металлами в процессе сорбции из цианистых растворов или пульп, пропитывают в течение 30.60 мин щелочным раствором цианида натрия, содержащим 1.5% NaOH и 1.2% NaCN из расчета 0,5.1,0 объема раствора на объем угля. После щелочноцианиой обработки уголь загружают в десорбционную колонку между испарителем, размещенным в нижней части, и конденсатором водяного пара, установленным в верхней части колонны. В испарителе воду, взятую из расчета 1.5 объемов на объем угля, испаряют со скоростью 1.2 объема воды на 1 объем угля в час и затем орошают слой угля в колонне восходящим потоком водяного пара. Водяной пар в угольной загрузке и над ней конденсируют и нисходящим потоком конденсата промывают уголь, десорбируя золото.

Золотосодержащий конденсат возвращают в испаритель с кипящей водой. При этом золото, в процессе кипения и испарения воды, концентрируется в элюате, а вода, циркулируя таким образом через загрузку угля в колонне, десорбирует золото до остаточной концентрации угля по золоту не более 0,10 г/кг.

Пример 1(по прототипу)

Активированный уголь ФАС, ненасыщенный благородными металлами в цианистом процессе и содержащий 2,5 г/кг золота и 1,3 г/кг серебра помещали в колонну объемом 50 см 3 и обрабатывали щелочноцианистым раствором, содержащим 5% NaOH и 1% NaCN, из расчета 1,0 объем раствора на объем угля в течение 60 мин при температуре 95 o C.

После щелочноцианистой обработки уголь в колонне промывали 7 объемами горячей дистиллированной воды температурой 91 o C в течение 5 ч при скорости протока 1,7 объема воды в час.

Пример 2 (по предлагаемому способу)

Активированный уголь ФАС объемом 50 см 3 , насыщенный в процессе "уголь в пульпе" и имеющий емкость по золоту 2,5 г/кг, серебру 1,3 г/кг, помещали в щелочноцианистый раствор, содержащий 1% NaOH и 2% NaCH из расчета 0,6 объема раствора на объем угля и выдерживали в растворе в течение 30 мин.

После щелочноцианистой обработки уголь размещали в десорбционной колонне между испарителем с кипящей водой и конденсатором водяного пара и осуществляли десорбцию золота дистиллированной водой, циркулирующей через загрузку угля в виде водяного пара и конденсата со скоростью 1,0 объем воды на объем угля в час при соотношении объемов воды и угля, равном 1:1, в течение 24 ч.

Пример 3 (по предлагаемому способу)

50 см 3 активированного угля ФАС, насыщенного благородными металлами и имеющего емкость: по золоту 2,5 г/кг, серебру 1,3 г/кг, пропитывали щелочно-цианистым раствором аналогично примеру 2, а затем проводили десорбцию золота с угля дистиллированной водой, циркулирующей через слой угля в виде водяного пара и конденсата со скоростью 2,0 объема воды на объем угля в час при соотношении объемов воды и угля 5:1 в течение 16ч.

Экспериментально установлено, что соотношение объемов воды, циркулирующей через угольную загрузку, и угля менее 1:1 приводит к дестабилизации процесса десорбции вследствие уменьшения объема кипящей воды и возможности ее полного испарения с осаждением золотосодержащих осадков в испарителе. Увеличение же соотношения объема воды, циркулирующей через угольную загрузку и объема угля более 5:1 нецелесообразно из-за снижения концентрации золота в элюате и увеличения электрозатрат на электролитическое осаждение золота.

Установлено также, что уменьшение скорости циркуляции воды через угольную загрузку менее 1 объема воды на объем угля в час увеличивает продолжительность десорбции до 30 ч для достижения остаточной емкости угля по золоту не более 0,1 мг/л.

Увеличение скорости циркуляции воды через угольную загрузку более 2 объемов на объем угля в час увеличивает энергозатраты не десорбцию золота. Таким образом, предлагаемый способ позволяет при использовании в 1,5.6 раз повысить концентрацию золота в элюатах, направляемых на электролиз и, тем самым, существенно сократить энергозатраты на их обеззолачивание.

Claims ( 1 )

Способ извлечения золота и серебра с активированного угля, включающий обработку насыщенного угля щелочно-цианистым раствором и последующую десорбцию горячей дистиллированной водой, отличающийся тем, что десорбцию проводят 1-5 объемами воды на объем угля при циркуляции воды через уголь в виде водяного пара и конденсата со скоростью 1-2 объема воды на объем угля в час.

RU94041488A 1994-11-16 1994-11-16 Способ извлечения золота и серебра с активированного угля RU2064513C1 ( ru )

Концентрирование золота в гидрометаллургии, опыт внедрения сорбционных технологий.

В настоящее время современные золотоизвлекательные фабрики по переработке золотосодержащих руд включают в технологию процесс сорбции. Это может быть сорбционное выщелачивание золота из пульпы после получения гравио- или флотоконцентратов, сорбция из растворов чанового или кучного выщелачивания, сорбционное доизвлечение золота из оборотных и сточных растворов.

А.Д. Федотов — директор по производству ООО «АuriantMining»

Сорбционные процессы увеличивают извлечение золота при переработке золотосодержащих руд, так как позволяют концентрировать из пульп и растворов с низким содержанием золота в твердой и жидкой фазах. Концентрирование золота из 1–2 г/т и 1–2 мг/л до 500–2000 г/т сорбента составляет в 500–1000 раз.

Еще в 1847 г. было отмечено, что активированный уголь может извлекать благородные металлы из растворов. Технология получения активированных углей, повышение их сорбционной способности, а так же разработка в 1952 г. процесса горячей десорбции золота с углей (Задра) позволили активно внедрять эту технологию в производство. В нашей стране активный уголь стали применять для извлечения золота из сточных вод на Балее (Читинская обл.). Уголь с содержанием 1–2 кг на тонну направляли на сжигание в медеплавильное производство.

В 1935 г. впервые были синтезированы ионообменные смолы, а в 1949 г. уже использовали слабо-основную смолу Амберлит для извлечения золота из цианистых растворов. В СССР первые исследования по извлечению золота из цианистых растворов с применением ионообменных сорбентов были выполнены в 1953 г. Плаксиным в «Московском институте цветных металлов и золота». В 1968 г. была запущена крупнейшая в мире золотоизвлекательная фабрика Мурунтау (Узбекистан), использующая технологию ионообменной сорбции золота из пульп. Затем была запущена опытная установка на Лебединской фабрике (Алданзолото). На базе этой технологии были реконструированы и в 1973 г. запущены НижнеКуранахский ЗИФ, фабрики им. Матросова и Карамкенская ЗИФ на Колыме.

Основой внедрения сорбционной технологии в схемы переработки золотосодержащих руд явилось решение следующих проблем: синтез селективного по золоту сорбента с высокой механической прочностью, разработка технологии десорбции и регенерации сорбента, создание оборудования для этой технологии. Высокий темп внедрения ионообменной сорбции способствовал накопленный опыт Министерства среднего машиностроения в урановой технологии. Так, например, ими была разработана сорбционная напорная колонна (СНК) для ионообменного сорбента. Сорбционная ионообменная технология извлечения золота при обычном содержании в руде (3–5 г/т) позволяла получать растворы после десорбции с концентрацией золота 1000–1500 г/м3 при одновременном снижении отношения примесей к золоту в 10 раз. Для десорбции золота с анионита АМ2Б наши специалисты МХТИ применили раствор тиомочевины, которая является комплексообразующим веществом для золота. Катионный комплекс Au[SC(NH2)2]2+ плохо удерживается анионитом и переходит в раствор. Процесс десорбции проводят в слабокислых растворах. Для восстановления сорбционных свойств анионита проводят его регенерацию щелочными растворами для удаления таких примесей, как мышьяк и серу. Для удаления железа и меди производят цианидную обработку анионита, а цинка и никеля кислотную обработку.

Как видно регенерация анионита проводится в несколько стадий с изменением рН среды. Стоит отметить, что только в нашей стране были запущены ЗИФ с применением анионитов макропористой структуры в промышленных масштабах. За рубежом в основном использовали сорбцию золота и серебра на активных углях, особенно после наладки производства углей из скорлупы кокосовых орехов.

Рис. 1. Колонна СНК-2,5

Если для смол механизм сорбции идет по ионному обмену, то для активных углей механизм сорбции имеет множество теорий. Однако главным свойством активного угля, определяющим его сорбционные способности, является неоднородность массы, состоящей из кристаллов графита и аморфного углерода. Это обуславливает необычную структуру углей, между частицами которых образованы поры разного размера и формы. В порах содержится кислород, который при активации образует различные группировки, такие как карбоксильные. Способность активного угля многофункциональна: он работает не только как обычный сорбент, но и как ионо- и электрообменник, как восстановитель и катализатор. Поэтому есть предположение, что при сорбции золота из цианистых сред на активном угле реализуются механизмы как физической, так и химической абсорбции, причем их баланс совмещен в сторону физической сорбции. Следует подчеркнуть, что за время, когда создавались теоретические модели и механизмы сорбции золота активными углями, процесс успешно реализовывался на многих предприятиях мира, то есть практика в данном случае опередила теорию. В настоящее время в России все новые золотоизвлекательные фабрики проектируются и вводятся в эксплуатацию с применением сорбции золота активными углями.

Рис. 2. Сорбционные свойства сорбента

В зависимости от руд применяют 3 схемы сорбции с применением в виде сорбента активных углей и анионитов АМ2Б, Mir:

- извлечение золота и серебра из пульп, прошедших предварительно стадию цианирования и далее сорбцию из выщелоченной пульпы (CIP, RIP-процесс);

- сорбционное выщелачивание золота и серебра, в этом случае процессы цианирования и сорбции совмещены (CIL, RIL-процесс);

- сорбция благородных металлов из осветленных растворов (CIS, RIS-процесс).

Процесс «Сорбент в пульпе» (Carbon in the pulp) применяется для руд с высоким содержанием глинистых фракций, создающих проблемы при сгущении и фильтрации пульп. Процесс выщелачивания происходит в чанах в прямоточном режиме, процесс сорбции происходит в чанах или пачуках в противоточном режиме.

Процесс «Сорбент в выщелачивании» (Carbon in leaching) лучше применять для руд, включающих в себя органические и углистые примеси. В качестве сорбента эффективней применять сильноосновные анионообменные смолы и экранирующие добавки.

Процесс «Сорбент в растворе» (Carbon in solution) применяется при переработке осветленных растворов кучного выщелачивания, фильтратов чанового выщелачивания, сливов с классификаторов и сгустителей, оборотных и сточных растворов.

Рис. 3. Изотерма сорбции

За последние 25 лет в нашей стране было построено и запущено в производство более тридцати золотодобывающих предприятий с применением технологии кучного выщелачивания. Только с участием автора было разработано и введено в производство 9 предприятий КВ с различным оборудованием сорбционных переделов:

- «Южноуральская золотодобывающая компания» — сорбционные колонны СНК, сорбент смола АМ2Б, тиомочевинная десорбция.

- «Рудтехнология» площадка «Солкокон» — опытно-промышленная установка американского производства. Одна колонна сорбции, состоящая из нескольких секций с кипящим слоем сорбента. Перегрузка угля осуществлялась противотоком с верхней в нижнюю часть колонны насосом. Десорбция по методу Задра. После реконструкции передела сорбции были установлены две линии из каскада двух колонн СНК и СКАУ производства АМТПРОМ. Каскад колонн сделали из-за низкой высоты здания.

- «Нерюнгри-Металлик» — сорбция осуществлялась в колоннах с нижним горизонтальным дренажом. Каскад состоял из двух колонн, в них же осуществляли десорбцию при температуре 80 °С. Аналог американской схемы, проект разработан ООО «Геотэп».

- «Рудник Апрелково» — сорбционный передел состоял из трех каскадов сорбционных колонн. В каждом каскаде по три сорбционные колонны с кипящим слоем угля. Десорбция и электролиз высокотемпературный 150 °С под давлением. Проект разработан ОАО «Иргиредмет».

- «Золото Курьи» — передел сорбции состоит из 3 колонн СКАУ2,5. Десорбция процесс Задра. Проект разработан ОАО «Золотопроект». Производство и поставка оборудования цеха гидрометаллургии ООО «АМТПРОМ».

- «Тардан Голд» — в проекте сорбционный передел состоял из двух линий каскада сорбционных колонн по 3 колонны в каждой линии с кипящим слоем сорбента. После перепроектирования установили две колонны СНК2,5 и одну колонну СКАУ2,2, что позволило увеличить производительность по продуктивным растворам КВ до 330 м3/ч. Десорбция и электролиз высокотемпературный 150 °С.

- «КурилГео» — сорбционный передел производительностью 300 м3/ч, десорбция процесс Задра.

- «Февральское» — сорбционный передел производительностью 100 м3/час, две колонны СНК1,6, десорбция и электролиз высокотемпературный 150 °С.

- «Полянка» — Сорбционный передел производительностью 500 м3/час, 5 колонн СНК2,5, десорбция и электролиз высокотемпературный 150 °C. Производство и поставка цеха гидрометаллургии ООО «АМТПРОМ».

Учитывая опыт работы всех производств, постоянно совершенствовалась конструкция сорбционных колонн. В отличии от смолы уголь в растворе имеет меньшую текучесть. Для равномерного распределения продуктивного раствора по площади сечения колонны и так же равномерной выгрузки насыщенного угля низ колонны выполнен в виде конуса со съемным дренажным устройством. Учитывая опыт работы, для угольного сорбента выбран максимально оптимальный диаметр колонны 2,5 м. На рисунке 1 (c. 68) показана колонна СНК2,5 готовая к отгрузке на «Полянку».

Для уменьшения производительности колонн рассчитывается меньший диаметр. Для колонн СКАУ линейная скорость раствора не более 24 м*ч/м2. Для сорбционных напорных колонн линейная скорость выше и равна 28 м*час/м2.

Для расчета сорбционной колонны необходима изотерма сорбции, полученная на максимально приближенных к производственным продуктивным растворам, и реактивированный уголь с хорошими сорбционными свойствами (рис. 2 и 3, с. 69).

Расчет высоты слоя сорбента производится по графикоматематической модели.

На рисунке 4 видно, как идет изменение фронта сорбции. На данном примере показан расчет для колонн диаметром 2,5 м, линейный поток 24 м*ч/м2.

Рис. 4. Распределение золота по высоте колонны в растворе и на сорбенте

В колонну подается продуктивный раствор с содержанием Au — 1,9 мг/л. По изотерме сорбции через 85 часов работы в нижней части колонны уголь насыщается до 4 кг золота на 1 т угля. Через 120 часов работы колонны фронт сорбции поднялся вверх. При этом на высоте 6,75 м содержание в растворах достигает 0,05 мг/л Au. При таких параметрах процесс сорбции останавливают и производят выгрузку насыщенного угля. При выгрузке 8 м 3 насыщенного угля содержание Au составит около 3,2 кг/т. Таким образом, размер высоты колонны для таких параметров можно принять равной 7 м. Поэтому важно при проведении исследовательских работ заказать изотерму сорбции на полученных продуктивных растворах.

При отработке карьеров с окисленной рудой некоторые недропользователи сталкиваются с тем, что необходимо переходить на мало-окисленные руды или руды, у которых при выщелачивании снижается извлечение золота до 60% и ниже. Если позволяют запасы, то в этом случае необходимо строить ЗИФ чанового выщелачивания с фильтрацией пульпы, а полученные продуктивные растворы направлять на существующий цех гидрометаллургии при кучном выщелачивании и там проводить процесс сорбции и десорбции, кеки складировать на карту КВ. Таким образом мы поступили на Тардане. При переработке 400 тыс. т руды в год будет получена 1 т золота. Извлечение золота при переработке руды месторождения Правобережное методом КВ 55%, после пуска ЗИФ ЧВ извлечение составило 92%.

Читайте также: