Как делают резцы по металлу

Обновлено: 28.09.2024

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С. Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

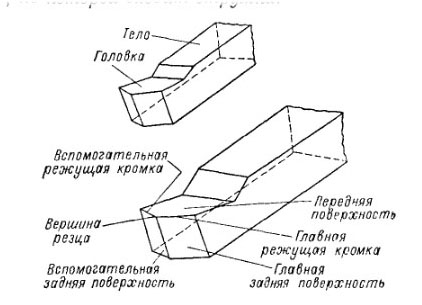

Части конструкции резца и

элементы его головки.

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава.

Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей. При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта. Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

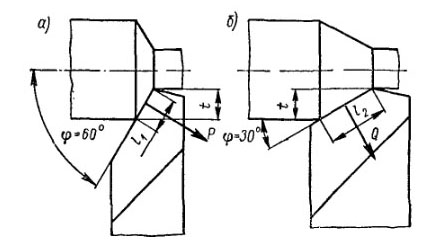

Влияние главного угла в

плане на процесс резания.

Для изготовления токарных резцов используются быстрорежущие стали марок Р18 и Р9. Основными элементами быстрорежущей стали марки Р18, наиболее широко применяемой для изготовления резцов, являются вольфрам (17,5—19%) п хром (3,8—4,4%), сообщающие стали свойство самозакаливаемости и теплостойкости при нагревании примерно до 600° С. Углерод (0,70—0,80%), входящий в состав рассматриваемой стали, соединяясь с вольфрамом и хромом, повышает ее твердость. Кроме того, в быстрорежущей стали марки Р18 содержится небольшое количество (1,0—1.4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9 содержится вольфрам <8,5—10,0%), хром (3,8— 4,4%), углерод (0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие существенного влияния элементы.

Кроме сталей Р18 и Р9 в последние годы для изготовления токарных резцов используются быстрорежущие стали марок Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках обозначает вольфрам, буква Ф — ванадий, буква К — кобальт. Цифры, стоящие после букв, определяют содержание в данной стали этих элементов в процентах. Кроме характеризующих данные марки стали элементов, указанных в их обозначениях, эти стали содержат также углерод, хром,молибден и другие составляющие.

Определить материал резца при отсутствии на нем маркировки можно «по искре».

При затачивании резца из быстрорежущей стали образуется небольшое количество искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше.

Из углеродистых сталей для изготовления резцов применяются стали марок У12А и У10А. В этих марках буква У условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква А также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%. Кроме углерода, в этих сталях содержится марганец, кремний, хром, никель, сера и фосфор. При затачивании резца из углеродистой стали образуется много желтых искр в виде прямых линий.

При нагреве до 200° С резцы из углеродистой стали теряют стойкость и становятся негодными для дальнейшей работы. Поэтому в настоящее время они применяются очень редко и главным образом для обработки материалов мягких и средней твердости, при небольших скоростях резания.

Как сделать резцы по дереву для токарного станка своими руками

Резцы для токарного станка по дереву используют для декоративной обработки заготовок из древесины. Их можно разделить на две группы: ручной и тот, который используют в работе на токарном станке.

Для станка используют более прочные и износоустойчивые резцы. Такой инструмент можно купить в специализированном магазине или сделать самостоятельно.

Виды и назначение

Основная задача резцов — придание правильной геометрической формы деревянной заготовки на токарном станке. Резцы по дереву выполняют разные задачи:

- Удаляют первичный слой древесины. Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

- Придают заготовке нужную геометрическую форму. Это фасонные резцы.

- Отрезают готовое изделие. Так называемые отрезные резцы.

В магазине можно купить готовый набор оснастки, в котором найдутся все необходимые инструменты для работы. Разберем каждый из них подробнее.

Плоские прямые

Такой инструмент имеет одностороннюю заточку по одной из грани. Режущая часть перпендикулярна центральной оси оснастки. Эти резцы используют для чистовой обработки подготовленной заготовки.

- Легко делать прямоугольную выемку древесины.

- Стандартная ширина лезвия может находиться в пределах от 4 до 40 мм.

- Угол режущей кромки от 25 до 45 градусов. При дальнейшем обслуживании резца можно делать разные углы заточки, чтобы «настроить» инструмент под себя.

У столяров этот резец называется «скребок».

Интересно! Лучше всего иметь в наличии несколько скребков разной ширины лезвия. Это расширит круг выполняемых задач. Тонкие резцы лучше использовать при конечной обработке изделия.

Косой прямой

Еще один резец для чистовой обработки, у которого режущая часть расположена под острым углом, относительно центральной оси оснастки. Заточка режущей кромки может быть односторонней или двухсторонней, а также левосторонней или правосторонней.

- Резец позволяет делать тонкие линии.

- При двусторонней заточке выставляют угол 25 градусов.

- Инструмент довольно универсален и позволяет выполнять большой спектр чистовых работ.

Этот тип оснастки называется «мейсель» и является базовым в работе мастера-токаря.

Отрезные

Как понятно из названия, этот тип оснастки используют для отрезки готового изделия. Отрезной резец напоминает косой прямой, с той разницей, что он имеет угол заточки 40 градусов только по одной стороне.

Полукруглые плоские

Данный тип оснастки имеет полукруглую заточку режущей кромки. Сама режущая часть располагается перпендикулярно относительно оси оснастки. Основное предназначение данного резца — выборка полукруглого желоба.

- Лучше всего иметь несколько резцов с разной шириной лезвия.

- Кромка оснастки затачивается, с одной стороны, под углом от 20 до 40 градусов.

- У опытных мастеров можно найти большое количество подобных резцов с разной шириной лезвия.

Желобчатые

Желобчатый резец — он же рейер, используют для черновой отделки заготовки. Его лезвие изогнуто наподобие желоба, режущая кромка заточена с одной стороны.

- Рейером можно делать полукруглые формы.

- Затачивается нижняя часть режущей кромки выпуклой формы под углом до 40 градусов.

Желобчатый резец является одним из самых главных инструментов у мастера-токаря.

Как изготовить самодельные токарные резаки по дереву своими руками

Любой резец состоит из двух основных частей.

Металлическая часть. Условно ее можно разделить на три участка:

- Лезвие (режущая часть) — тот участок оснастки, который точит или обрабатывает деревянную заготовку.

- Тело — основой участок оснастки. Эту часть токарь прижимает к подлокотнику станка.

- Хвостовик — узкая часть, переходящая в тело. На хвостовик крепят ручку.

Деревянная часть или ручка. Она состоит из основы и шейки. Первая предназначена для захвата рукой мастера, вторая — фиксирует ручку на хвостовике инструмента.

Чтобы изготовить резец в домашних условиях, потребуется кусок металла и деревянная часть. В качестве металлической болванки можно использовать:

- старые напильники или рашпили;

- куски арматуры;

- автомобильные рессоры.

Для изготовления деревянной ручки можно взять обычный черенок от лопаты, подрезанный под нужную вам длину. Данный вариант подходит тем, у кого еще нет резцов для токарного станка.

То есть — нет возможности выточить хорошую и удобную ручку самостоятельно. При изготовлении металлической части важно соблюдать углы заточки лезвия.

Как самостоятельно затачивать инструмент?

Для заточки резцов можно использовать ручной или электрический инструмент. Второй способ использовать предпочтительнее, так как на хорошем электроинструменте заточка происходит быстрее, а порой и качественнее.

Необходимые инструменты

Для заточки лезвия потребуются:

Первичную грубую чистку лезвия осуществляют на абразивном камне. В конце используют точильный брусок с мелкой крошкой.

Также можно осуществлять заточку лезвия на электрическом точильном станке.

Особенности

Для правки или заточки лезвия инструмента можно воспользоваться электрическом точильным станком. Лучше выбирать модели с двумя точильными кругами.

На первом можно делать грубую чистку и обработку. На втором — чистовую заточку. Соответственно, круги должны быть с разной величиной абразивной крошки.

Во время работы необходимо остужать лезвия в машинном масле. Иначе оно может перегреться и потерять свои эксплуатационные качества. Также остывание в масле способствует закалке инструмента.

Особенности выполнения заточки

При заточке нужно учитывать:

- Правильные углы заточки для каждого резца.

- Для новичков лучше брать более развернутые, а не острые углы заточки. С ростом навыка можно уменьшать угол.

- Для грубой очистки и первичной обработки также используют заточку с более развернутым углом.

- Первичную заточку лезвия и формирование режущей кромки делают еще до работы на электрическом точильном станке.

По мере освоение инструмента мастер придет к собственным углам заточки того или иного резца, который будет удобен в работе.

Назначение, виды и классификация токарных резцов

Резец — основной инструмент при выполнении токарных работ. За счет срезания лишнего металла деталь обретает заданную форму. Они перемещаются в продольном и поперечном направлениях, изготовлены из разного материала, отличаются типом установки и назначением.

Общая конструкция обрабатывающего инструменты по металлу

Любой резец состоит из двух элементов:

- Державка — выполнена в форме квадрата или прямоугольника. Служит для фиксации инструмента в резцедержателе.

- Рабочая головка — задействована в процессе обработки. Она состоит из нескольких режущих кромок, которые обеспечивают обработку металлов резанием.

Классификация

Токарные резцы классифицируются по многим признакам. Этот способ изготовления, направление, материал, назначение, тип установки.

По способу изготовления

Есть три разновидности инструмента. Они изготавливаются по ГОСТу. В каждом производстве применяется тот или иной тип.

Цельные

Резец полностью изготовлен из легированной, реже инструментальной стали. Используются редко ввиду дороговизны материала. Поэтому чаще к обычному резцу припаивают соответствующую пластинку.

С напаянными пластинами из твердосплавного материала

На рабочую головку напаяна твердосплавная пластина, за счет которой происходит резка металла. Состав сплава отличается в зависимости от назначения резца.

Сборные

Считаются универсальными, на них можно устанавливать пластину из любого сплава и разного профиля (в зависимости от вида работы). Их можно использовать в качестве проходного, подрезного, упорного резца. Съемная пластина имеет форму треугольника, квадрата или многогранника. Не подлежит заточке. Когда все углы пластины износились либо сломались, ее выбрасывают.

По направлению

Инструмент подается в двух направлениях. От этого зависит, куда смотрит режущая кромка. Определить направление можно визуально.

Левые

При подаче движение выполняется слева направо. Режущая кромка расположена с правой стороны. Применяются редко.

Правые

Подача осуществляется справа налево. Главная режущая кромка находится с левой стороны.

По типу работ

На токарных станках выполняются три вида работ. Черновая обработка подразумевает быстрое снятие стружки с остатком припусков для последующих операций. Получистовая обеспечивает поверхность среднего качества, для некоторых деталей этого достаточно. Чистовая обработка заключается в доводке детали до нужного класса чистоты.

Для черновых

При черновом обтачивании снимается крупная стружка. Работа осуществляется обычно на больших режимах. Резец для черновой обработки устойчив к высокой температуре и ударам. Режущая кромка должна тверже, чем обрабатываемая поверхность. Для черновой работы предусмотрены инструменты из твердосплавных материалов.

Для чистовых

Применяются для финишной обработки готовой детали. Работают на больших оборотах и маленькой подаче. Толщина снимаемой стружки не превышает 1-2 мм. За счет этого обеспечивается чистота обрабатываемой поверхности.

Для получистовых

По типу назначения

Все резцы делятся по назначению. Каждый предназначен для выполнения той или иной операции.

Проходные

Встречаются проходной прямой и отогнутый резец. Резец токарный проходной прямой используется для обработки наружной поверхности. Конструкция инструмента позволяет аккуратно снимать фаску после окончания прохода.

Проходной отогнутый — отличается повернутой вправо или влево рабочей частью. Используется для подрезки торца. Отогнутым резцом удобно снимать наружные и внутренние фаски.

Отрезные

Главным отличием является тонкая удлиненная рабочая головка с напаянной пластиной. Используется для отрезки деталей, иногда для прорезания наружной канавки.

Расточные

Предназначены для внутренней обработки внутренней поверхности детали после сверления. Бывают для расточки глухих и сквозных отверстий.

Расточной резец для глухих отверстий имеет треугольную форму. Длина державки у разных инструментов отличается. Она определяет максимальную глубину расточки.

У инструмента для сквозных отверстий рабочая часть немного отвернута, напоминает проходной отогнутый резец. Он легко заходит внутрь заготовки, и также покидает ее на выходе. Главное, чтобы хватило длины державки.

Расточные резцы бывают разных габаритов. Чем больше диаметр заготовки, тем мощнее должен быть инструмент. Иначе вибрация снизит качество обработки.

Упорные

Самый распространенный тип для наружной обработки заготовки. По назначению схож с проходным, но им неудобно снимать фаски. Конструкция рабочей головки позволяет снимать большую толщину металла за один проход.

Резьбовые

Нарезка резьбы на токарном станке осуществляется либо плашкой либо резцом. По умолчанию они профиль режущей кромки заточен под метрическую резьбу. Для нарезки других видов резьбы необходима самостоятельная заточка с использованием шаблонов. По назначению делятся для нарезания внешней и внутренней резьбы. Наружный резец применяется для нарезки любого размера резьбы.

Внутренний может использоваться только для отверстий большого диаметра. С виду он напоминает расточной, только пластинка имеет форму копья.

Галтельные

Используются для проточки круглых канавок и переходных поверхностей многоступенчатых деталей. Имеют закругленную режущую кромку, что помогает добиться заданного радиуса.

Фасонные

Предназначены для точения сложных нестандартных поверхностей. имеют круглую или призматическую форму. Профиль режущей кромки полностью совпадает с профилем обрабатываемой поверхности. Чаще изготавливаются индивидуально под конкретную деталь. Фасонный резец обеспечивает готовую деталь за одну установку.

Подрезные

Внешне напоминает упорный резец. Но пластина имеет треугольную форму. Используются, когда необходима обработка путем поперечной подачи.

Прорезные (канавочные)

Второе название — канавочные, используются для прорезания наружных и внутренних канавок. Размер режущей кромки подбирается по ширине канавки. Головка инструмента расположена выше режущей кромки, что обеспечивает устойчивость к нагрузкам.

По способу установки

Резцы устанавливаются двумя способами. Располагаются относительно заготовки перпендикулярно и касательно.

Радиальные

Устанавливаются перпендикулярно заготовке. Используются на станках с ручным управлением и ЧПУ.

Тангенциальные

Устанавливаются касательно оси детали. Это обеспечивает инструменту большее сопротивление и позволяет за один проход снимать крупную стружку. Применяются на автоматах и полуавтоматах.

По материалу

Резцы изготавливаются из разных материалов. От этого зависит их износостойкость, теплоустойчивость и способность выдерживать ударные нагрузки.

Легированная сталь

Материал содержит ванадий, кремний, хром, марганец. Отличается высокой износостойкостью. Предназначен для обработки металла на небольших скоростях. Легированная сталь применяется для изготовления цельных резцов.

Инструментальная сталь

Это высококачественная и дешевая сталь с низкой долей вредных примесей. После закалки материал приобретает высокую твердость. Резцы предназначены для обработки стали, чугуна, цветных металлов.

Инструмент легко затачивается, обеспечивает надлежащее качество обрабатываемой поверхности. Но резцы из инструментальной стали не подходят для работы на высоких скоростях. Уже при 200º С режущая кромка перегревается и утрачивает свойства.

Твердые сплавы

Резцы из твердосплавных материалов обладают более высокой износостойкостью, чем инструментальная и легированная сталь. Используются для черновой и чистовой обработки всех видов поверхностей.

Однокарбидные

Основные составляющие — карбид вольфрама и кобальт. Используются для точения хрупких материалов.

Двухкарбидные

Состоят из карбидов вольфрама и титана, в качестве связывающего вещества идет кобальт. Обладают устойчивостью к нагреванию, окислению, ударным нагрузкам. Материал хорошо сохраняет свойства при высоких скоростях резания.

Трехкарбидные

Содержат карбиды вольфрама, титана и тантала. Отличаются высокой твердостью и стойкостью. Применяются при тяжелых режимах резания.

Металлокерамика

Износостойкий материал, сохраняющий свойства при нагревании до 800-900º С. В зависимости от сплава, резцы делятся на три группы.

Вольфрамовые — основу составляют карбид вольфрама (буква В) и кобальт (буква К). Предназначены для чугуна и цветных металлов. Резцы имеют маркировку ВК2, ВК3М, ВК4, ВК8, ВК8В. Цифра означает содержание кобальта. К примеру, в сплаве ВК8 содержится 8% кобальта, остальные 92% — карбид вольфрама.

Титановольфрамовые — универсальные резцы для чистовой и черновой обработки всех видов стали. Самые ходовые маркировки Т5К10 и Т15К6, а также Т30К4. Буква Т означает количество карбида титана, буква К указывает на содержание кобальта. К примеру, в сплаве Т15К6 содержится 15% карбида титана, 6% кобальта, остальные 79% — карбид вольфрама.

Титано-тантало-вольфрамовые — применяются для труднообрабатываемых сталей. Ходовыми сплавами являются ТТ7К12 и ТТ10К8Б. Первая цифра указывает на содержание карбидов титана и тантала (7 и 10%), вторая указывает на наличие кобальта (12 и 8%). Остальное — карбид вольфрама.

Алмаз

Для производства инструмента применяются природные и синтетические алмазы. Предназначены для тонкого точения цветных металлов, а также твердых неметаллических материалов.

Обеспечивают высокую точность и качество обработки. Из-за высокой хрупкости не применяются для обработки черного металла. Резцы бывают как с напаянным алмазом, так и с механическим креплением алмазной пластинки.

Как подобрать нужный

Выбор инструмента зависит от многих факторов. Какие моменты нужно учитывать при выборе:

- Обрабатываемый материал (сталь, чугун, цветной металл).

- Тип операции (наружная или внутренняя обработка, резьба, проточка канавок и др.).

- Требуемая чистота и шероховатость поверхности.

- Режимы резания.

- Тип обработки (черновая, получистовая, чистовая).

Какие действующие стандарты бывают и расшифровка их маркировки

Основным стандартом, по которым изготавливают токарные резцы, является ГОСТ:

- Отрезные и канавочные — ГОСТ 18874-73.

- Расточные — ГОСТ 18872-73.

- Проходные — ГОСТ 18871-73.

- Фасонные — ГОСТ 18875-73.

- Резьбовые — ГОСТ 188885-73.

Маркировка по материалу рабочей части:

- Вольфрамовые — ВК8, ВК2.

- Титановольфрамовые — Т5К10, Т15К6, Т30К4.

- Титано-тантало-вольфрамовые — ТТ7К12, ТТ8К6.

- Высокоуглеродистая сталь — У10А, У12А.

- Быстрорежущая сталь нормальной эффективности — Р9, Р12, Р18.

- Быстрорежущая сталь повышенной эффективности — Р18Ф2, Р18Ф4, Р6М3.

Заточка

Первичная заточка выполняется на заводе при изготовлении. Новый резец имеет готовый профиль режущих кромок с соблюдением углов. Но во время работы инструмент изнашивается, и необходимо его затачивать.

Когда требуется заточить режущий инструмент

Износ резца сказывается на скорости, качестве и точности обработки. При ручной подаче отрезного или канавочного резца появляется ощущение, что инструмент идет туго.

При автоматической обработке признаками износа являются:

- Изменение цвета стружки.

- Ухудшение качества поверхности.

- Искры во время точения.

- Свист, вибрация.

- Появление сколов и зазубрин на режущей кромке.

Общие правила выполнения

Заточка выполняется на заточном станке. Для твердосплавных материалов предусмотрен круг из электрокорунда. Инструмент из быстрорежущий стали затачивают на круге из зеленого карбида.

Резец кладут на подручник и прижимают к вращающемуся кругу. Для получения ровной поверхности его необходимо перемещать вдоль круга. Режущая кромка должна располагаться по центру круга, в крайнем случае на 10 мм выше. Когда все поверхности готовы, на пересечении главной и вспомогательной режущей кромки делается небольшое скругление.

Чтобы исключить перегрев режущей кромки, необходимо периодически ее охлаждать. Для этой цели возле заточного станка должна быть емкость с водой. Если пренебречь охлаждением, на поверхности кромки образуются микротрещины. Их не видно невооруженным глазом, но стойкость инструмента и качества обработки снижается.

Для повышения стойкости резца и спрямления кромок выполняют доводку. В зависимости от материала инструмента для этого предусмотрены алмазный (для твердосплавных) и эльборовый (для быстрорежущих) доводочные круги. Для контроля углов резца используют специальные шаблоны.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Предназначение, типы и самостоятельное изготовление токарных резцов своими руками

Без токарных резцов сложно представить современную обработку дерева и металла. Особенности конструкции, классификация, изготовление своими руками.

- Особенности конструкции резцовых устройств для токарного станка

- Виды и классификация токарных резцов

- В зависимости от предназначения

- По конструктивным показателям

- По виду обработки

- По виду установки касательно обрабатываемой плоскости

- По типу подачи

- По креплению основной режущей части касательно стержня

- По способу обработки

- По материалу изготовления рабочей части

- Изготовление резцов своими руками: пошаговое руководство

- Подбор необходимой конфигурации напильников или рашпилей

- Крепление режущих частей

- Заточка инструмента

- Доработка и шлифовка

- Советы по выбору качественных резцов при покупке

- Заключение

Если резцы для металла используются часто – владельцы инструмента прекрасно понимают, на какие разновидности он делится. А вот новичкам в этом направлении разобраться порой бывает очень сложно. Предлагаем подробное рассмотрение различных классификаций и особенностей токарных резцов.

Особенности конструкции резцовых устройств для токарного станка

Металл обрабатывают с помощью токарных резцовых приспособлений с двумя основными компонентами:

- Рабочие головки берут на себя основную часть работы по металлу.

- Державка надёжно фиксирует детали на станке.

Когда плоскости соединяются друг с другом, появляются рабочие головки. В комплекте с конструкцией – несколько головок, у которых режущие поверхности. Их выбирают с опорой на тип обработки, характеристики материалов у заготовок. Резец державки обладает поперечным сечением двух типов:

Следующие виды токарных резцов, каждый из которых выполняет своё назначение, выделяют по конструкции:

- Оттянутые. Державка с увеличенной шириной по сравнению с рабочими головками.

- Отогнутые. Название связано с положением, характерным для рабочей головки по отношению к оси державок. При виде сверху характеристика более заметна.

- Изогнутые. При боковом взгляде форма державки становится изогнутой.

- Прямые. Когда одна ось вмещает одновременно рабочие головки с державками. Допустимо расположение на двух осях, но параллельность друг к другу детали сохраняют.

Виды и классификация токарных резцов

Поверхность, требующая обработки, определит, какую модель токарных резцов выбрать. Каждая разновидность обладает своими характеристиками.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По конструктивным показателям

Головка, стержень соединяются в единую систему. Резцы изготавливаются с использованием быстрорежущих металлов. Ещё один вариант – на основе инструментальных углеродистых сплавов. На практике встречаются редко.

С приварными пластинами

Основа – твёрдые, быстрорежущие сплавы. У пластины и головки – прочное соединение. Главное – чтобы при спайке пластин выполнялись условия технического характера. Иначе на рабочей поверхности появляются трещины, в дальнейшем инструмент начинает разрушаться. Сфера использования широкая, инструменты совместимы со станками почти любой разновидности.

С механическим крепежом пластин

Способ крепления головки и пластины – механический. Для металлических пластин такой вариант один из самых выгодных. Это касается сборных и регулировочных разновидностей, державочных инструментов.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

По виду установки касательно обрабатываемой плоскости

Отличается такими особенностями:

- Начало обработки предполагает установку резца по определённому углу.

- Угол используют любой, кроме прямого. Измерение – по отношении к оси поверхности, проходящей операцию.

- Схема крепежа для внутреннего точения – достаточно сложная.

Такой вариант применяют для станков, при использовании которых можно обеспечить чистоту для итоговой поверхности. Обычно это токарные автоматические, полуавтоматические изделия.

С сохранением только прямого угла относительно поверхности, проходящей обработку. Актуальный вариант для разных сфер промышленности. Преимущество – упрощение крепёжной системы. То же касается удобств для владельца, когда надо выбрать геометрию режущих кромок.

По типу подачи

Режущая главная часть находится справа. К неё повёрнут металл, проходящий обработку.

Слева находят главную часть, режущую материалы. На неё смотрит металлическая поверхность для обработки.

По креплению основной режущей части касательно стержня

Отогнутые

Выгнутая линия – характерная черта для оси проекции в верхнем положении. Боковое расположение предполагает сохранение прямого положения линий.

Прямые

Проекционная ось сохраняет ровную линию, при верхнем положении и сбоку.

Оттянутые

Головка и стержень отличаются размерами, у первой – меньше. На резцовой оси головки монтируют. Для детали допустимо смещение относительно оси резцов, в любую сторону.

Выгнутые

При верхнем положении – проекционная ось с ровной линией. Боковая проекция отличается выгнутой линией.

По способу обработки

При станке, у которого заготовки подаются поперечно, эти инструменты легко соединить с оборудованием. Обычно речь идёт о краях разных поверхностях, либо ступенчатых деталей. ГОСТ 18871 73 указывает на то, какими характеристиками должны обладать подрезные детали.

Выполняет функцию по обработке металла со станками продольной, поперечной подачи. Вариант актуален в случае с подрезкой у торцов, заготовок в виде цилиндра или конуса. После выполненной работы важно получить качественную поверхность с точными размерами. Проходные модели имеют характеристики, строго регламентируемые ГОСТом.

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Круглые

Получили название из-за своей формы.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

С минимумом отличий от аналогов, только по форме.

Совместимы с фасонными формами сложных конфигураций. Облегчают снятие фасов внутри, снаружи.

По материалу изготовления рабочей части

Из твёрдых материалов

Вот основные группы изделий, представляющие эту разновидность:

- Вольфрамовые резцы. Обозначаются как ВК 8 В, ВК 8, ВК 6 М, ВК 6, ВК 4, ВК 3М, ВК 3, ВК2. Основное назначение – обработка цветных металлов и сплавов из разных сочетаний. Подходят для чугунных заготовок, неметаллических изделий.

- Титановольфрамовые разновидности. С обозначениями Е 5 К 12 В, Т 5 К 10, Т14 К 8, Т15 К 6, Т30 К 4. Применяются при обработке металлов любых видов и составов.

- Тантало-вольфрамо-титанные. Имеют обозначения Тт20 К 9, ТТ 8 К 6, ТТ 7 К12. Больше всего ценятся при необходимости обработать трудные металлы, жаропрочные, ковочные и другие.

Из быстрорежущего материала

Здесь выделяют два подвида инструментов:

- С нормальной эффективностью. Это модели Р 9, Р12, Р 18.

- Когда эффективность повышена. Здесь рассматривают варианты Р6 М3, Р10 К 5 Ф5, Р 18 К 5 Ф 2, Р 9 К 5, Р9 Ф5, Р 14 Ф4, Р 18 Ф2.

Из углеродистого материала

В данной группе – только исходные материалы высокого качества. Изделия обозначаются как У 12 А, У 10 А.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже. Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Советы по выбору качественных резцов при покупке

Чтобы правильно выбрать резцы для того или иного конкретного случая, надо опираться на следующие важные параметры:

- Какой металл подвергается обработке чаще всего? Какие операции выполняются на оборудовании?

- Важно заранее расставить приоритеты, между износоустойчивостью, эффективностью обработок и качеством изделий.

Если токарь только начинает работать, то ему достаточно приобрести инструмент трёх видов:

- Расточные SDQCR.

- Нейтральные наружного типа

- Проходные, для обработки торцов. SDACR.

Наборы с резцами токаря актуальны, если эксплуатация планируется долгосрочная. Преимущество – комплекты со сменными пластинами. Необходимость в покупке новых державок отпадает, достаточно менять расходные составляющие.

Что касается производителей, то вот несколько названий, заслуживающих внимания:

- Калибр.

- СиТО.

- Proma из Чехии.

- Hoffman Garant из Германии.

Первые два производителя – российские. Актуальным будет приобретение специальной заточной машинки. Тогда при износе резцов самостоятельное возвращение работоспособности не доставит хлопот. Не нужно тратить время, ожидая мастеров.

Два круга абразивного свойства, поддержка охлаждающей системы становятся важными компонентами для современных агрегатов по заточке, шлифованию. Один диск – из карбида кремния, другой – на основе электрокорунда. Часть резца спереди обрабатывают первой, после неё идут поверхности сзади и дополнение. Цель – получение ровной кромки, способной разрезать материалы.

Заключение

Державка и рабочая голова – самые важные элементы у этого инструмента. Потому и внимание на них обращают по максимуму. От них зависит качественное выполнение всей работы, в целом. Эта же характеристика позволит заранее узнать, какими размерами будут обладать отверстия в готовом виде.

Неправильный выбор рабочих инструментов приведёт к различным проблемам при проведении обработки, особенно это касается металла. Потому стоит заранее внимательно изучить классификацию и понять, какими особенностями обладает каждая из представленных разновидностей. После этого определиться с подходящей моделью не составит труда.

Как подобрать резцы для токарного станка по дереву: виды, какие лучше выбрать

Токарные станки по дереву необходимы для обработки круглых деревянных деталей, а также чтобы придать изделию круглую форму.

Для этого применяются резцы. Они могут отличаться в зависимости от формы режущей части и способа заточки.

Общие сведения о резцах

Резцы используются, чтобы вручную обрабатывать заготовку, которая вращается непосредственно в токарном станке. Этот инструмент состоит из двух главных частей: металлическая, рабочая и деревянная ручки. Рабочая часть состоит из:

- лезвие – именно оно вступает в контакт с обрабатываемой деталью и подлежит регулярной заточке под определенным углом;

- тело – та часть, за которую мастер держит резец на подлокотнике станка;

- хвостовик – сужающееся место, сразу за телом, к хвостовику крепится ручка.

Ручка делится на основу и шейку конструкции.

Разновидности стамесок

Стамески выполняют различную работу, от этого зависит их конфигурация и конструкция. Также каждая разновидность режущего инструмента для станка отличается специфическими особенностями заточки. Для работы новичку достаточно иметь резцы двух видов: рейер и мейсель. Более опытным мастерам понадобятся другие виды резцов.

Рейер

По конструкции это длинное лезвие из стали с полукруглым сечением. Предназначен для грубой черновой первоначальной обработки заготовки. Изготавливается такой резец из толстой пластины или желоба с полукруглым сечением.

Работая рейером мастер придает заготовки приблизительные очертания будущего изделия.

Мейсель

Используется для чистовой обработки изделия из дерева. С помощью мейселя можно отрезать готовую деталь от остатков заготовки. По конструкции это пластина с косым лезвием, которое с обоих сторон заточено под одинаковым углом.

При помощи двух основных резцов можно выполнить практически все токарные работы по дереву средней сложности. Многие опытные мастера с использованием рейера и мейселя успешно обрабатывают и внутреннюю поверхность деревянных деталей.

Фасонные

Это целая группа резцов, при помощи которых выполняются все прочие, более сложные работы на токарном станке по дереву.

Фасонные резцы бывают следующих разновидностей:

- Стамеска – необходима для выравнивания цилиндрических поверхностей.

- Гребенка – вырезает канавки и различного размера резьбы.

- Крючок необходим для создания полости в торце детали.

- Кольцо также необходимо для создания полостей.

- Треугольник – предназначен для грубой обработки детали и придания ей цилиндрической формы. Эти резцы заточены в форме треугольника.

Для работы с фасонными резцами требуется больше опыта. С их помощью можно придать заготовке практически любую форму.

Самодельные

Чтобы сделать инструмент для токарного станка по дереву, прежде всего, необходимо подобрать качественный крепкий материал. Это качественная марка стали, соответствующая нужным размерам.

Оптимальный вариант – использовать напильники, которые уже «отработали» и не используются по прямому предназначению. Для создания резца следует металлическую заготовку заточить на специальном станке, придать ему форму в основной части и в районе хвостовика.

Только сделанный резец сначала испытывают на мягких породах дерева. Если после проверки на резце не появилось сколов, трещин, то можно начинать обработку заготовок из твердых сортов дерева.

Самодельные резцы помогают значительно увеличить производительность процесса и расширить ассортимент изготавливаемой на станке продукции.

Типы по функционалу

При работе на токарном станке необходимо иметь несколько типов резцов, поскольку эти инструменты в зависимости от заточки и формы выполняют различные функции, начиная от грубой обдирки и заканчивая чистовой отделкой готового изделия.

Грубая обдирка

Инструмент, предназначенный для такой работы, содержит пару рабочих граней, которые сопрягаются между собой под острым углом. Такой инструмент более безопасен, чем радиальные аналоги.

Чистовое точение

Резцы этого функциональность нужны, чтобы снять небольшой слой стружки. При помощи этого инструмента нельзя придать форму готовому изделию, можно сделать гладкой только наружную поверхность. Инструменты для чистового точения имеют угол наконечник с правым или левым углом заточки.

Фасонный

Фасонный тип резца имеет полукруглый наконечник. Он предназначается для работы с нестандартными поверхностями. Конфигурация фасонных резцов может быть самой разной, в зависимости от обрабатываемой поверхности и ее формы.

Отрезной

Используется только для единственного процесса – отрезать готовое изделие от остатков заготовки.

Расточный

Эти резцы предназначены для того, чтобы убрать излишки материала в процессе обработки изделия. В области резания для проведения таких операций есть специальный уступ.

С круглым сечением

Необходимы для обработки радиусных заготовок. Рабочая часть такого инструмента может содержать небольшие технологические резцы или быть радиусной.

Для внутреннего точения

Если резец предназначен для внутреннего точения, то на нем обязательно установлен ограничитель, регулирующий глубину точения.

Что входит в набор ножей?

Для полноценной работы на токарном станке по дереву у мастера должен быть набор инструментов. К ним относятся:

- ножи-косяки с различными углами лезвий для создания сложных рельефных рисунков;

- стамеска – основной инструмент для фигурной обработки изделия. Бывает плоской, уголковой, полукруглой;

- клюкарза – предназначена для ручной, чистовой обработки детали;гейсмусы – резец с углом загиба в 45°.

Полноценный набор инструментов для токарного станка должен включать в себя все вышеперечисленные резцы.

Как изготовить самостоятельно?

Проще всего самостоятельно изготовить рейер и мейсель. Для этого понадобится отработанный напильник или рашпиль. Их следует обработать на заточном станке и дополнить крепежным кольцом на ручке.

Оптимальная длина тела резца составляет 20-30 см.

Алгоритм работы по созданию резца такой:

- При помощи металлообрабатывающего станка выпилить нужную форму будущего резца.

- Произвести первичное точение.

- Для придания изделию прочности его необходимо закалить. Для этого заготовку накаляют до максимальной температуры, а потом для остывания опускают в машинное масло.

- Финишная заточка резца.

- Насаждение на деревянную ручку.

Когда и как нужно точить?

От геометрии токарного резца зависит качество готового изделия, которое этим резцом обрабатывали. Для начинающего токаря угол заточки стамески и мейселя должен составлять 40°. Для рейера – 50-60°.

Есть два метода заточки:

- Ручной. Он отличается низкой производительностью и полным отсутствием механического труда. Добиться желаемого результата с высокой точностью маловероятно.

- Механический метод при помощи специальных станков, имеющих камень для снятия металла.

Ручной метод чаще используют, когда в короткие сроки необходимо заточить мало изношенный инструмент. Станок помогает удалить появившиеся вследствие эксплуатации дефекты.

Общие правила и техника безопасности

Принципы безопасной работы на токарном станке по дереву:

- работать следует в спецодежде, которую необходимо надевать еще до включения станка;

- на станке не должно быть лишних предметов и инструментов;

- обязательно проверить заготовку на наличие сучков и трещин;

- проверить исправность режущего инструмента и его заточку;

- надеть защитные очки;

- при работе подавать на деталь резец, только когда вал наберет полную частоту вращений;

- не наклонять голову близко к станку;

- замеры детали производить только после остановки вращения;

- нельзя отходить от станка, пока тот работает.

После работы рекомендуется удалить стружку специальной щеткой.

При работе на токарном станке по дереву необходим целый набор различных резцов. Каждый из них выполняет свою функцию и предназначен для определенной работы. Такие резцы можно приобрести в магазинах или изготовить самостоятельно.

Читайте также: