Как делают токарные станки по металлу на заводе

Обновлено: 28.09.2024

Представьте себе токарный станок, способный изготовить деталь с точностью до 6 микрон диаметром до 1 м., длиной до 12 м. и весом до 8 тонн. Впечатляет? Срок службы таких станков достигает 40 лет, а изготавливают их на заводе «Саста» в г. Сасово Рязанской области.

«Саста» производит не только гигантов. Предприятие специализируется на средних и тяжелыхх токарных и трубонарезных станках, обрабатывающих центрах. Каталог завода включает 17 моделей различных размеров как с ручным управлением, так и с числовым программным управлением.

Сасовские станки работают в 39 странах мира. Их используют предприятия энергетики, судостроения, тяжелого и транспортного машиностроения, авиационно-космические предприятия и предприятия нефтегазового комплекса.

«Саста» активно работает над модельным рядом. За последние 3 года разработано и выпущено несколько новых моделей: токарные обрабатывающие центры с осью С и фрезерной функцией НТ500, токарный станок с гибкой системой управления «для всех» FLEX, тяжелый токарный станок с 2-мя проходными суппортами, осью С и осью У СА1350.

Строительство станокстроительного завода в Сасово началось в 1971-м году. Предприятие задумывалось для производства металлорежущих станков повышенной точности.

Сегодня на предприятии действует конструкторский центр, который разрабатывает требования к новым станкам, технические проекты и конструкторскую документацию.

Инженеры «Састы» свои станки разрабатывают в системах автоматического проектирования (САПР). Конструкторская информация об изделии управляется централизованно PDM-системой (PDM — product data management, управление данными об изделии). Благодаря этому каждый конструктор при разработке узла сверяется с результатами работы коллег и использует библиотеку типовых решений, созданную на заводе.

Завод реализует полный технологический цикл, который включает литейное, сварочно-заготовительное, механообрабатывающее и сборочное производства. Станочный парк «Састы» насчитывает 200 единиц оборудования.

Каталог завода «Саста» включает 17 металлообрабатывающих станков. Из них 7 имеют класс точности «П» (повышенный) и 3 — «В» (высокий). Класс «П» означает, что станок гарантирует обработку детали с точностью до 6 микрон, класс «В» — до 4.

Давайте посмотрим, благодаря чему достигаются эти цифры.

На рисунке показана обобщенная схема станка:

Деталь одним концом зажимается в патрон, другим — удерживается задней бабкой. Резец закрепляется на суппорте. Каретка суппорта перемещается вдоль детали винтом подачи, который вращается коробкой подач.

Таким образом, точность обработки детали определяется люфтом шпинделя, точностью соосности шпинделя и задней бабкой, люфтом каретки суппорта, плавностью и точностью ее подачи.

Но это не все. Конструкция станка должна исключать вибрации и обладать жесткостью, исключающей деформацию его узлов при высокой нагруженности. А если станок предназначен для обработки крупных деталей, то несущие узлы (станина, передняя и задняя бабки, шпиндельный узел) должны надежно удерживать тяжелую заготовку, масса которой может достигать нескольких тонн.

Решение этих задач усложняется тем, что станок должен сохранять свои характеристики на протяжении срока эксплуатации.

Жесткость и виброустойчивость станка обеспечивают тем, что его основные несущие узлы изготавливают литьем из чугуна, реже из высокоуглеродистой стали.

Литые детали для станков «Саста» изготавливает на собственном литейном производстве.

Подготовка к выпуску чугуна

При выплавке чугуна берут пробы, по которым определяют соответствие сплава необходимым свойствам: выполняется химический и спектральный анализ состава сплава, контроль микроструктуры, механические испытания.

По необходимости состав сплава корректируют добавкой присадок или шихты (измельченный металлический лом, чугун).

Готовый сплав заливают в формы, для изготовления которых используют холоднотвердеющие смеси. Эта технология дает высокую размерную точность отливок и применяется для изготовления деталей различных размеров с качественной поверхностью.

Формовочные смеси перед использованием проходят входной контроль в земельной лаборатории. На литейном производстве действует пять лабораторий: спектральная, механическая, металлографическая, химическая и земельная.

От застывшей отливки отделяют фрагменты литниковой системы и зачищают заливы, затем направляют на термообработку.

Деталь равномерно прогревается до высокой температуры, а затем охлаждается. Благодаря этому в структуре металла снимаются внутренние напряжения и достигается однородность механических свойств отливки, что улучшает ее прочность и жесткость.

В результате на выходе литейного производства получают литье с механическими свойствами, необходимыми для несущих узлов станка.

Крупные заготовки заготовки литых деталей, такие как станины, корпуса передних, задних бабок, каретки обрабатываются на участке обработки корпусных деталей.

Здесь работает автоматическая линия Toyoda, в которую входит два обрабатывающих центра Toyoda FA800S. Система подачи этой линии включает 50 паллет для установки деталей. Линия обеспечивает работу станков на 72 часа без вмешательства оператора. Оба обрабатывающих центра оснащены системой смены инструмента на 330 позиций, поэтому она выполняет обработку литой заготовки в полном объеме, включая высокоточную обработку поверхностей.

Кроме расточных и фрезерных станков здесь применяется портально-фрезерный обрабатывающий центр с 2х-осевой поворотной головкой Micromat, предназначенный для прецизионной обработки крупногабаритных деталей.

Его дублером по номенклатуре обрабатываемых деталей является новый высокотехнологичный продольно-фрезерный станок.

На призматические направляющие станины устанавливаются задняя бабка и каретка суппорта, поэтому шероховатость направляющих определяет точность позиционирования и плавность перемещения бабки и каретки, а следовательно и точность изготовления деталей.

Обработка призматических направляющих производится на продольно-шлифовальных станках. В основном это уникальное оборудование, производство которого уже прекращено, поэтому такие станки в хорошем состоянии в России и даже мире ценятся «на вес золота». Похвастаться наличием такого оборудования может далеко не каждое производство. На «Састе» таких станков четыре, с длиной столов — 4, 6, 7 и 7,5 метров. С их помощью решается сложная задача — изготовление длинномерных станин. Дело в том, что из-за технологических особенностей процесса литья невозможно изготовить цельнолитую станину длиной более 5-6 м., поэтому длинномерные станины собираются из модулей по 3 м., и только затем производится шлифование призматических направляющих.

Чистовая обработка шпиндельных узлов (которые для своих станков «Саста» изготавливает самостоятельно) выполняется на круглошлифовальном станке Studer.

Износоустойчивость деталей и рабочих поверхностей «Саста» достигает тремя методами обработки.

Перед механической обработкой литые детали проходят процесс искусственного старения, проводимый в электропечи. Деталь помещается в печь, нагревается до температуры, обозначенной в технологическом процессе, после чего выдерживается при этой температуре необходимое время. В процессе искусственного старения снимаются остаточные напряжения металла и повышается предел его прочности.

Призматические направляющие станин, посадочные места подшипников, зубчатые колеса подвергаются поверхностной закалке, которая выполняется нагревом поверхности детали под действием тока высокой частоты. В результате механические свойства поверхности меняются, а свойства остальной детали остаются неизменными.

Химический состав и механические свойства всей поверхности детали изменяют химико-термической обработкой.

Станки собираются на двух участках: на участке общего монтажа станков и участке монтажа крупногабаритных станков.

Сборка станка начинается с обвязки станины (прокладка кабелей, установка датчиков и мелкого оборудования). Затем на нее устанавливают шпиндельную, заднюю бабки, каретку, а также механизмы передачи движения от двигателя (такие, как шарико-винтовые передачи), остальные узлы. Каждый этап сборки станка завершается контролем качества, который выполняют работники ОТК.

Завершается сборка станка установкой защитных кожухов.

Узлы и агрегаты станков собираются на участке узловой сборки, панель электрошкафа и пульт управления — на участке электромонтажа.

Производство деталей для узлов выполняется на сварочно-заготовительном участке и участке обработки мелких деталей. Здесь свою магию творят гидроабразивные и лазерные станки, листогибы, прессы, токарное, фрезерное, зубофрезерное, строгальное и шлифовальное оборудование, на котором из стального проката изготавливают детали для узлов новых станков.

Читайте в Дзене

В Объединённой двигателестроительной корпорации Ростеха смотрят в будущее, и поэтому заговорили о создании гибридной силовой установки (ГСУ).

Эту силовую установку планируют использовать в вертолетах Ансат, VRT-500 и Ка-226Т, где сейчас используются импортные двигатели.

Сахалин даже в XXI веке был изрезан "наследием" японкой оккупации словно шрамами на теле. Эти шрамы можно было видеть на любой карте.

Как строят станки на заводе «Саста». Фоторепортаж

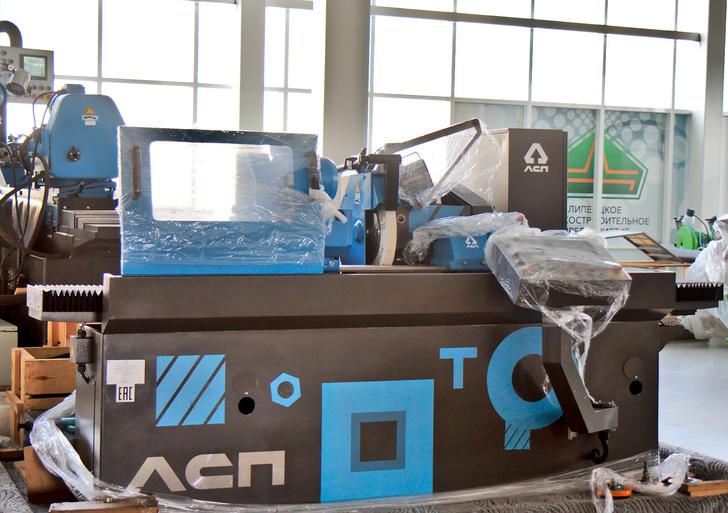

Липецкое станкостроительное предприятие: как делают полностью российские станки

© Роман Ковригин/Сделано у нас

Станкостроение, наверное, одна из самых проблемных областей российской промышленности. Такая промышленно развитая страна как Россия просто обязана иметь своё высокоразвитое производство средств производства, но пока, к сожалению, бал правит импорт. Но все же в России есть свои станкостроительные производства, и одно из них — Липецкое станкостроительное предприятие, на котором мне удалось побывать.

Производство располагается на территории бывшего трубного завода. ЛСП специализируется на производстве шлифовального оборудования, но производит и другие станки для металлообработки, например, фрезерные. Ряд шлифовальных станков не производит больше никто в России, например, круглошлифовальный станок 3Л10 в исполнении «С». Литера «С» означает здесь самый высокий класс точности.

Компания имеет собственное конструкторское бюро, где разрабатываются как новые модели станков, так и модификации под требования конкретного заказчика. Проектирование идет полностью в цифре, на российском ПО «Компас».

Станины для станков ЛСП самостоятельно не производит, но заказывает их у российских производителей, например, на ЛМЗ «Свободный Сокол», буквально на днях ожидается подписание договора с литейным заводом в Выксе. А обработка станин, доведение их до нужных параметров по точности происходит уже на мощностях ЛСП.

Практически все другие комплектующие производятся своими силами, для этого в цехе механообработки установлено все необходимое оборудование: металлообрабатывающие станки, оборудование для лазерной и плазменной резки, листогибочная машина.

Также приобретен обрабатывающий центр Lunan, но пока не установлен.

Кстати, даже электродвигатели, используемые в станках ЛСП, российского производства — компании «Русэлпром». Локализация многих станков ЛСП доходит до 100%.

В итоге из цеха выходят необходимые для сборки готового станка комплектующие, например, такие:

В сборочном цехе, все комплектующие навешиваются на станину, после чего готовый станок тестируется и отгружается заказчику. Причем у компании есть своя сервисная служба пуско-наладочных работ (ПНР), специалисты которой осуществляют установку, настройку и запуск станка и обучают эксплуатации оборудования, а в дальнейшем оказывают гарантийное и постгарантийное обслуживание.

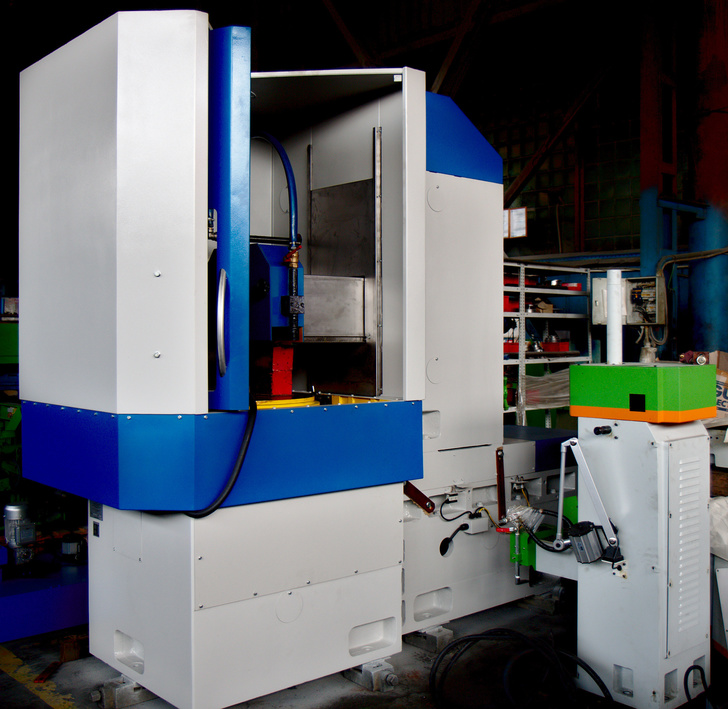

Центр сборочного цеха занимают огромные круглошлифовальные станки модели 3Л175 — гордость компании — самые большие станки производимые на ЛСП. Используются в серийном (а также в крупносерийном) производстве для наружной обработки пологих и цилиндрических поверхностей методом продольного шлифования. Такие станки больше не производит никто.

Круглошлифовальный станок модели 3Л175 © Роман Ковригин/Сделано у нас

Вот так станок выглядит после сборки

© Фото из открытых источников

Станины сначала обрабатываются до необходимых параметров. Надо понимать, что станина это важнейший элемент станка, именно от станины зависит точность работы станка, его класс. Многие липецкие станки соответствуют самому высокому классу точности, поэтому обработка станины важнейший этап производства.

Станок плоскошлифовальный ЛШ600, готов к отгрузке на одно из авиационных предприятий Казани

Станок плоскошлифовальный ЛШ600 © Роман Ковригин/Сделано у нас

Вообще здесь производятся десятки моделей станков, некоторые из них можно увидеть в демонстрационном зале компании.

Круглошлифовальный станок универсального назначения 3Л121ВФ2 © Роман Ковригин/Сделано у нас

Круглошлифовальный станок универсального назначения модели 3Л131 © Роман Ковригин/Сделано у нас

Универсальный станок 3Л120ВФ3, с системой ЧПУ "CNC11 Titanium Digital" отечественного производства © Роман Ковригин/Сделано у нас

Станки ЛСП поставляются по всей России и СНГ. Но в прошлом году был первый опыт экспорта в дальнее зарубежье — несколько станков ушло на Кубу. Ведутся переговоры с Ираном. Покупают липецкие станки в Латвии, Белоруссии. По России компания работает как с коммерческими клиентами, так и по гособоронзаказу. Только постоянных клиентов у компании порядка 230. Так в 2018 году произведена поставка горизонтально-расточного станка стоимостью 160 млн руб. на одну из крупных судостроительных верфей. Три станка ЛШ-381, с интерфейсом для подключения робота, поставлены на одно из крупнейших предприятий ВПК. Среди клиентов есть такие известные и крупные компании как Северсталь, Газпром, Сибур, Вертолеты России.

Всего за прошлый год компания отгрузила заказчикам 172 единицы станочного оборудования на общую сумму 394 млн. рублей. Отмечу, что ЛСП в течении последних 5 лет показывает постоянный рост выручки.

Конечно, такие объемы не сравнятся с былой мощью липецкого станкостроения, но я понимаю, почему так произошло: после разрухи 90-х промышленность страны глобально отстала от лидеров в производительности труда, в том числе и по причине морально устаревшего оборудования. Отечественное станкостроение и до 91-го года уже сильно отставало от лидеров, а в начале нулевых вообще лежало в руинах. И надо было сделать выбор — восстанавливать собственное станкостроение, догонять мировых лидеров, и уже после этого модернизировать промышленность, или начать с модернизации промышленности за счет импорта оборудования, и уже потом думать о собственном станкостроении. Мне кажется, выбор был нелегким, но очевидным, и такой выбор, к слову, уже делался в нашей истории, и был сделан и в этот раз. Выбрали модернизацию за счет импорта, но это привело к тому, что деньги пошли мимо отечественного станкостроения.

Завод

Сварочно-заготовительный участок

П и В

Жесткость

Точность

Производство

О производстве станков особо высокой точности и станков с ЧПУ в СССР и России.

В 80-е у меня был знакомый который часто ездил в командировку в Италию по наладке станков с ЧПУ, которые выпускали Ленинграде. Станкостроение – одна из самых проблемных отраслей промышленности. К 2014 году доля импортных станков и комплектующих в России выросла почти до 90%.

Одни считают, что советское станкостроение было одним из самых отсталых в мире. Другие, наоборот, уверены, что тогда был создан задел, который позволяет и сегодня ехать на старом советском багаже.

Советское станкостроение никогда не было отсталым. По производству станков и кузнечно-прессовых машин (КПМ) СССР занимал вторые-третьи места в мире, а по потреблению станков и прессов – второе место после США. Мы всегда были в тройке лидеров среди самых высокоразвитых стран – США, Японии, Великобритании, Германии, Франции, Италии.

Доля импорта составляла не более 5–6%. Импортировалось в основном высокоточное оборудование для нужд оборонного машиностроительного комплекса и для станкостроения.

О производстве станков высокой и особо высокой точности, а также станков с числовым программным управлением (ЧПУ).

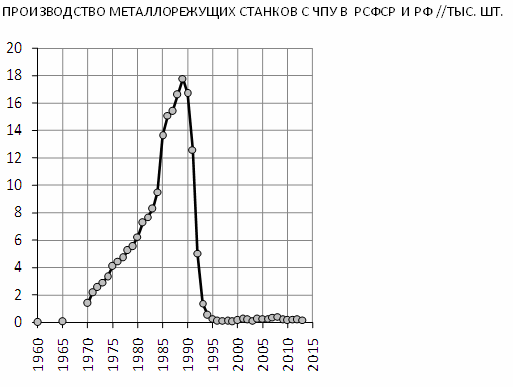

Это — технологически наиболее передовая область станкостроения. В 1980-е годы она быстро развивалась, так что к концу десятилетия в РСФСР 23% выпускаемых металлорежущих станков были снабжены ЧПУ, а 11% относились к категории станков высокой и особо высокой точности. Это производство понесло самый большой ущерб:

В 90-е произошёл чудовищный развал промышленности. Станкостроения в том числе. Даже в начале нулевых мы ехали на старом советском багаже.

Если в 1990 г. в РСФСР было выпущено 16,7 тыс. станков с ЧПУ, то в 1996–1999 гг. их выпуск составлял по 100 штук в год — в 167 раз меньше.

В 2000 г. производство таких станков выросло в два раза и составило 200 станков. В 2001 г. было выпущено 257 станков с ЧПУ, а потом снова произошел спад, в 2010 г. — 129 токарных станков с ЧПУ и 31 обрабатывающий центр, агрегатный и многопозиционный (многооперационный) станок для обработки металлов, в 2011 г. — 195 и 8, в 2012 г. — 166 и 4. К 2010 году разрушено 50 ведущих станкостроительных заводов. Самые крупные из них: «Красный пролетарий», Московские заводы автоматических линий, координатно-расточных станков, шлифовальных станков…. Это были предприятия мирового уровня.

Освободившиеся площади сдали в аренду под склады, торговые центры, увеселительные заведения.

Сдавать комплекс в аренду проще, чем производить продукцию. Ради сиюминутной выгоды губилось всё! На площади Гагарина в Москве, где был завод имени Серго Орджоникидзе, посмотрите, огромный торговый центр. Чтобы сделать станок, надо потратить от шести месяцев до года. А примитивная спекуляция обогащает за короткий цикл.

Разрушительная идеология шла от Гайдара, Чубайса и иже с ними. Бывший министр станкостроения Паничев встречался с Гайдаром в 1991 году, предлагал программы выхода из кризиса. Гайдар был непреклонен: «Не нужны никому ваши станки! Мы всё купим за границей».

Ни программа государственной защиты станкостроения 1993 года, ни целевая программа реформирования и развития станкостроения 2000–2005 годов не были выполнены.

Сегодня основу отечественного станкостроения составляют те заводы, которые смогли сохранить свой интеллектуальный потенциал и имущественный комплекс, перестроить технологические возможности под запросы времени. В последние пять-семь лет появились новые производства, выпускающие современное оборудование. При участии государства было создано три предприятия – в Липецке, Сасово Рязанской области и Перми. Государство вложило в них от 300 миллионов до одного миллиарда рублей. Это современные станкостроительные заводы.

С участием японско-немецкого концерна DMG MORI, вложившего 90 млн евро, был построен Ульяновский станкостроительный завод. Это предприятие токарно-фрезерной группы по выпуску трёх-пяти осевых станков с ЧПУ и обрабатывающих центров. Производит от 300 до 400 станков в год.

Воссоздан Южный завод тяжёлого станкостроения (бывший завод имени Седина) в Краснодаре.

ООО "Южный завод тяжелого станкостроения" (ЮЗТС). ЮЗТС создан на базе легендарного завода им. Г.М. Седина и собрал в свои ряды специалистов бывшего Завода им. Г.М. Седина (ЗАО "Станкозавод СЕДИН", ООО "СП Седин-Шисс" и других), имеющих колоссальный опыт работы в области станкостроения. Коллектив ООО "ЮЗТС" является преемником сединской инженерной школы.

В настоящее время завод изготавливает тяжелые обрабатывающие центры для обработки сложных габаритных деталей. Эти обрабатывающие центры будут решать сложнейшие технологические задачи для нужд различных предприятий машиностроения.

Сфера деятельности завода — это полный цикл создания станка, от его проектирования до воплощения в металле.

Введён в эксплуатацию третий корпус завода «Станкомашстрой» в Пензе.

Семь лет назад в этом городе вообще не было станкостроения, а теперь Пенза превращается в один из центров российского станкостроения. Реконструируется машиностроительный комплекс в Твери.

Там будет солидная площадка в 20 000 квадратных метров. Уже сегодня тверской «Станкомашкомплекс» выпускает станки с ЧПУ токарно-фрезерной группы. Завод «Дельта-Тест» во Фрязине производит лазерные и электроэрозионные станки с ЧПУ. Здесь принципиально новые технологические подходы.

Есть заводы в Коврове, Барнауле, Челябинске и Коломне.

В 2020 году Россия поставила свою продукцию в 64 страны мира. В том числе в Германию, Италию, Великобританию, США, Японию, Южную Корею.

Читайте также: