Как называется чугун с микроструктурой состоящей из металлической основы и шаровидного графита

Обновлено: 05.10.2024

Сплавы железа с углеродом, содержащие более 2,14%С, называются чугунами.

В отличие от стали чугуны имеют более высокое содержание углерода, заканчивают кристаллизацию образованием эвтектики, обладают низкой способностью к пластической деформации и высокими литейными свойствами. Их технологические свойства обусловлены наличием эвтектики в структуре.

Чугуны выплавляют в доменных печах, вагранках и электропечах. Выплавляемые в доменных печах чугуны бывают передельными, специальными и литейными. Передельные и специальные чугуны используют для последующей выплавки стали и чугуна. В вагранках и электропечах переплавляют литейные чугуны. Около 20% всего выплавляемого чугуна используют для изготовления литья. В литейном чугуне обычно содержится не более 4,0% С. Кроме углерода обязательно присутствуют примеси S, P, Mn, Si, причем в значительно большем количестве, чем в стали.

В зависимости от формы выделения углерода различают следующие виды чугунов.

1. Белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита Fe3C. Чугун в изломе имеет белый цвет и характерный блеск.

2. Половинчатый чугун, в котором основное количество углерода (более 0,8%) находится в виде цементита. Чугун имеет структуру перлита, ледебурита и пластинчатого графита.

3. Серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде пластинчатого графита, а содержание углерода в связанном состоянии в виде цементита составляет не более 0,8%.

4. Чугун с отбеленной поверхностью, в котором основная масса металла имеет структуру серого чугуна, а поверхностный слой – белого чугуна. Отбеленный слой получают в толстостенных массивных деталях при литье их в металлические формы. По мере удаления от поверхности вследствие уменьшения скорости охлаждения структура белого чугуна постепенно переходит в структуру серого. Чугун поверхностного слоя в микроструктуре содержит много твердого и хрупкого цементита, который хорошо сопротивляется износу. Поэтому чугуны с отбеленной поверхностью используются для деталей с высокой износостойкостью , для валков прокатных станов, вагонных колес с отбеленным ободом, лемехи плугов с отбеленным носком и лезвием.

5. Высокопрочные чугуны, в которых графит имеет шаровидную форму.

6. Ковкие чугуны, в которых углерод находится в виде хлопьевидного графита, получаются из белых чугунов путем отжига.

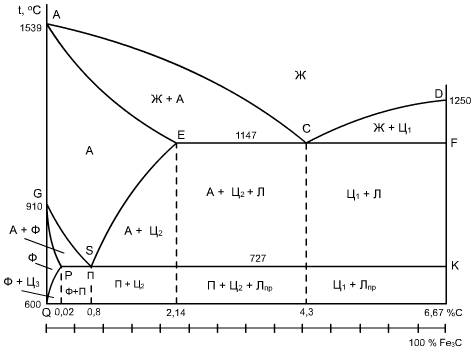

6.2 Процесс графитизации чугунов.Графитизацией называется процесс выделения графита при кристаллизации или охлаждения сплавов железа с углеродом. Графит может образовываться как из жидкой фазы при затвердевании чугуна, так и из твердой. Образование графита иллюстрирует диаграмма состояния Fe-C. Ниже линии C ’ D’ образуется первичный графит, по линии Е’С’F’ – эвтектический графит и по линии P’S’K’ – эвтектоидный графит.

Графитизация чугуна зависит от ряда факторов. К ним относятся присутствие в чугуне центров графитизации, скорость охлаждения и химический состав чугуна.

Образование графита в затвердевшем чугуне энергетически маловероятно, так как рост свободной энергии при образовании новой межфазной поверхности больше, чем ее уменьшение при кристаллизации. Работа образования зародышей графита облегчается при наличии центров графитизации – различных мельчайших включений и примесей, взвешенных в жидкой фазе и аустените. Такие мельчайшие частицы могут состоять из оксидов Al2O3, SiO2, нитридов типа AlN или представлять собой нерастворившиеся частицы

графита. Параметры кристаллической решетки центров графитизации должны быть близки к параметрам кристаллической решетки графита.

Влияние скорости охлаждения обусловлено тем, что графитизация чугуна является диффузионным процессом и протекает медленно. Значительная длительность процесса графитизации обусловлена необходимостью реализации нескольких стадий: образование центров графитизации в жидкой фазе или аустените, диффузии атомов углерода к центрам графитизации и роста выделений графита. При графитизации цементита добавляется необходимость предварительного распада цементита и растворения углерода в аустените. Чем медленнее охлаждение чугуна, тем большее развитие получает процесс графитизации.

В одной и той же отливке чугун может иметь различную структуру. В тонких частях отливки, где выше скорость кристаллизации и охлаждения, чугун имеет меньшую степень графитизации, чем в массивных. -2-

Быстрое охлаждение способствует получению белого чугуна, медленное – серого чугуна. В некоторых случаях для достижения высокой твердости и сопротивления износу специально получают отбеленную зону в чугунной отливке.

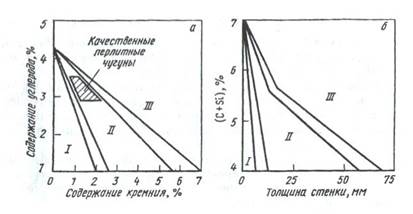

Из примесей, входящих в состав чугуна, наиболее сильное положительное влияние на графитизацию оказывает кремний. Содержание кремния в чугуне может состовлять от 0,5 до 4-5%. Меняя содержание кремния, можно получать чугуны, совершенно различные по структуре и свойствам. По приведенной на рис. 2 диаграмме можно прогнозировать структуру в зависимости от содержания углерода и кремния, а также толщины отливки.

Из других элементов, входящих в состав чугуна, наиболее важную роль играют марганец, сера и фосфор. Марганец препятствует графитизации, увеличивая склонность чугуна к отбеливанию. Содержание марганца в чугуне обычно не превышает 0,5-1,0%.

Рис. 2. Структурные диаграммы для чугунов:

а – влияние содержания углерода и кремния на структуру чугуна при толщине стенки отливки 50 мм; б – влияние скорости охлаждения (толщины стенки отливки) и суммы С + Si на структуру чугуна; I – белые; II – серые перлитные; III – серые ферритные чугуны

Сера – вредная примесь в чугуне. Ее отбеливающее влияние в 5-6 раз выше, чем марганца. Кроме того, сера снижает жидкотекучесть, способствует образованию газовых пузырей, увеличивает усадку и склонность к образованию трещин.

Роль примеси фосфора в чугуне существенно отличается от действия, которое он оказывает в стали. Хотя фосфор почти не влияет на графитизацию, он является полезной примесью, увеличивая жидкотекучесть серого чугуна за счет образования легкоплавкой (950-980ºC) фосфидной эвтектики.

Обычно используют чугуны следующего химического состава,%: 3,0-3,7 С,

1-3 Si, 0,5-1,0 Mn, менее 0,3 Р и 0,15 S. Иногда в чугун вводят легирующие элементы (Ni, Cr и другие), улучшая его свойства.

Таким образом, основными факторами, определяющими степень графитизации чугуна, является содержание углерода, кремния и скорость охлаждения. Регулируя химический состав и скорость охлаждения в соответствии с диаграммой на рис.2,б, можно получить в отливке нужную структуру чугуна.

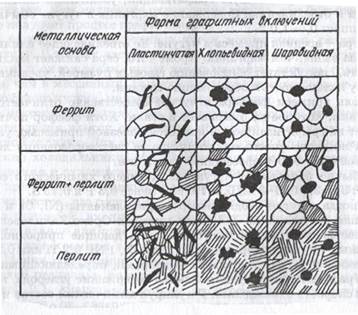

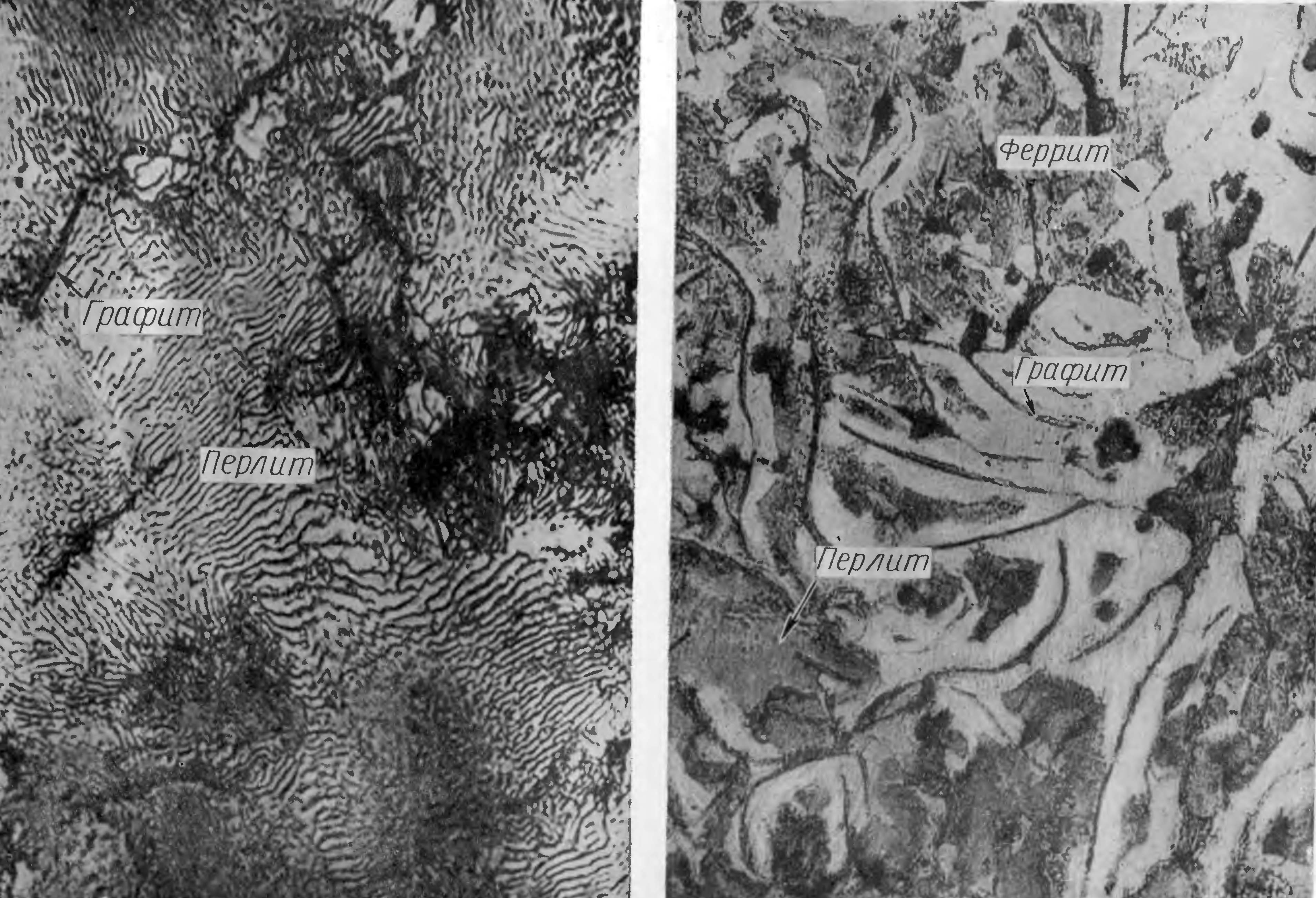

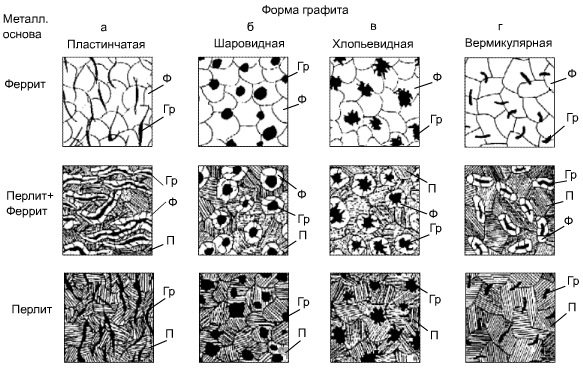

6.3. Микроструктура и свойства чугуна.Микроструктура чугуна состоит из металлической основы и графитных включений. Свойства чугуна зависят от свойств металлической основы и характера включений графита. Металлическая основа может быть перлитной, когда 0,8% С находится в виде цементита, а остальной углерод – в виде графита; феррито-перлитной, когда количество углерода в виде цементита менее 0,8%, и ферритной. Структура металлической основы определяет твердость чугуна.

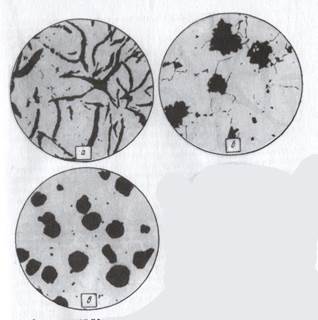

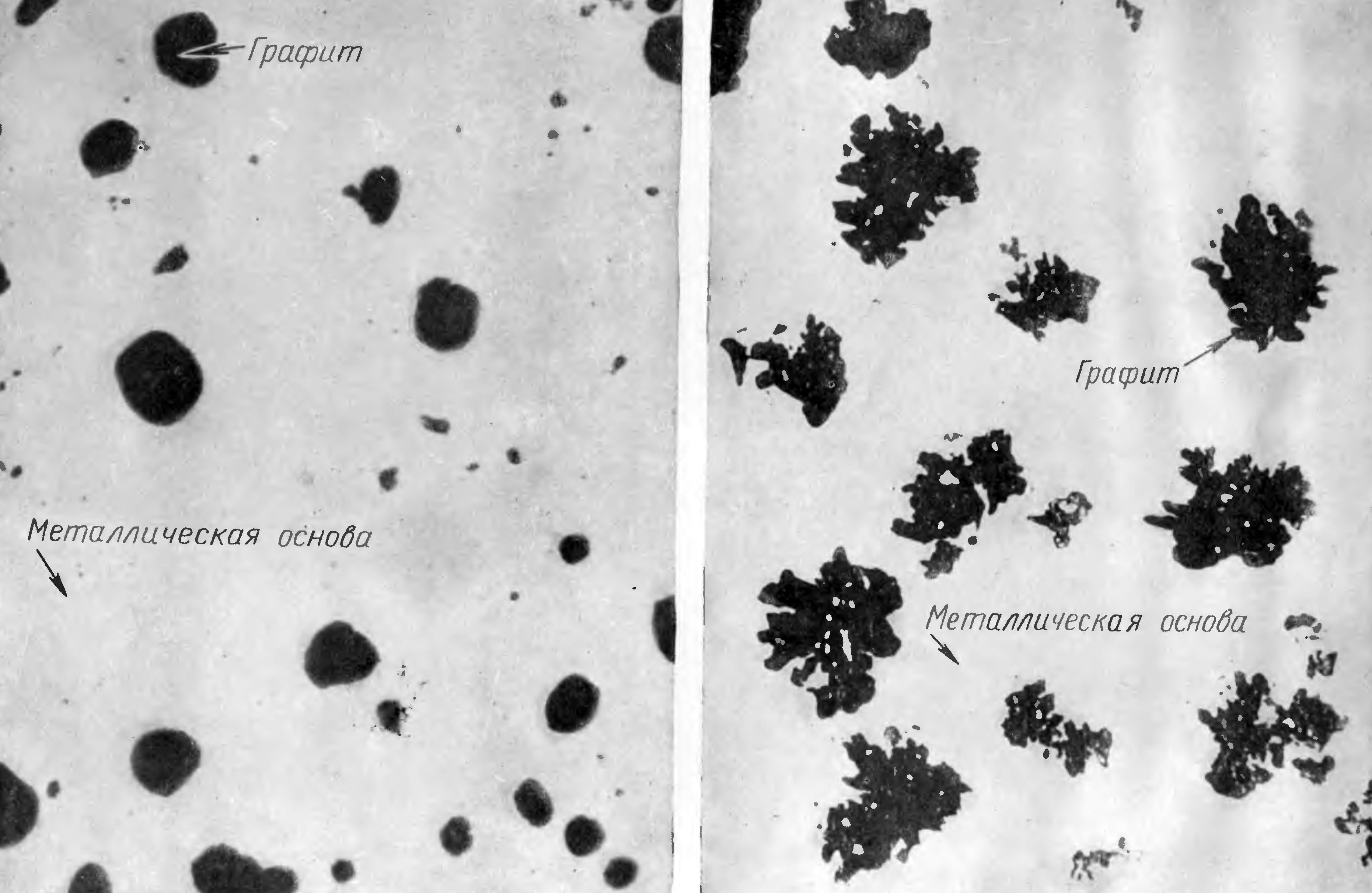

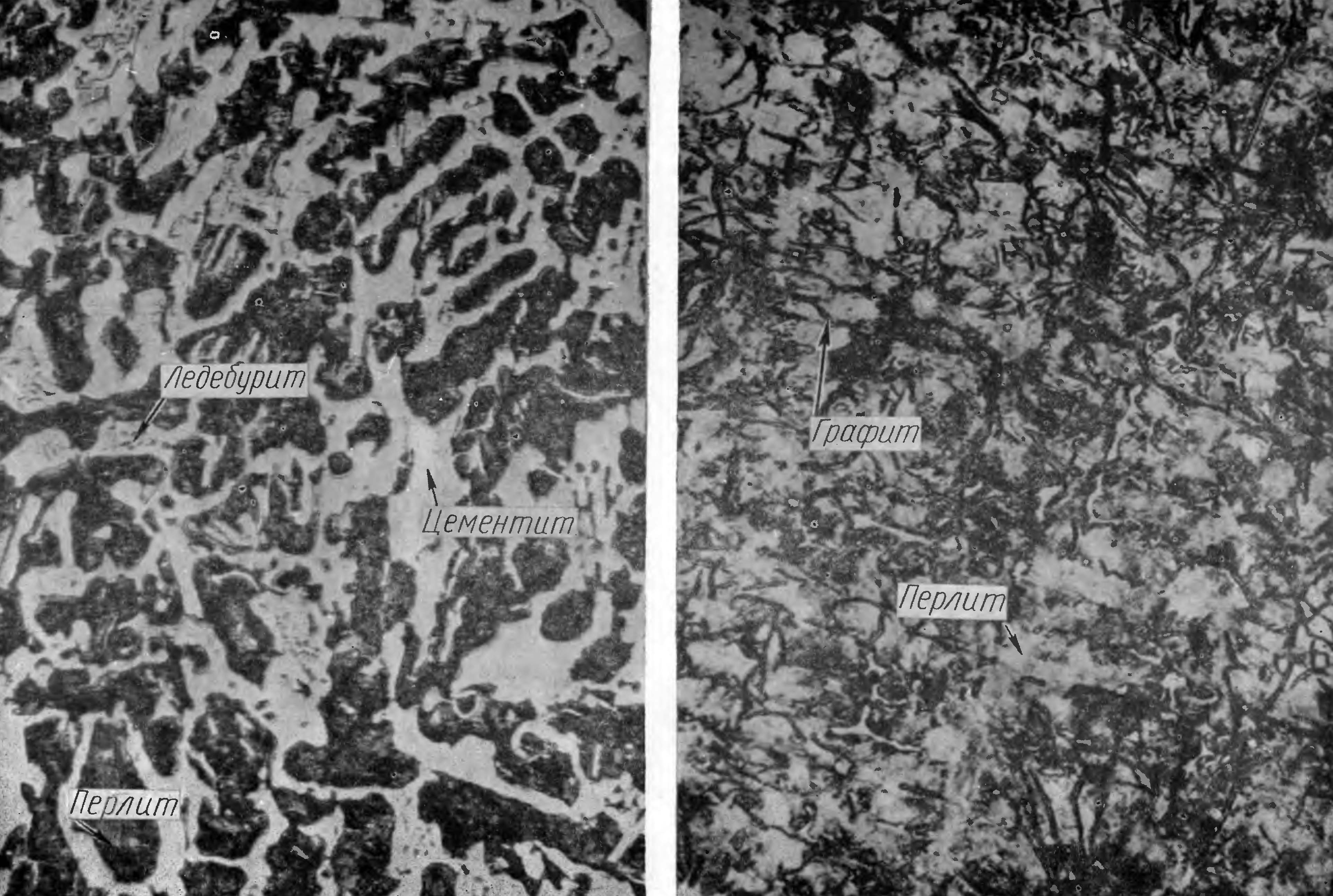

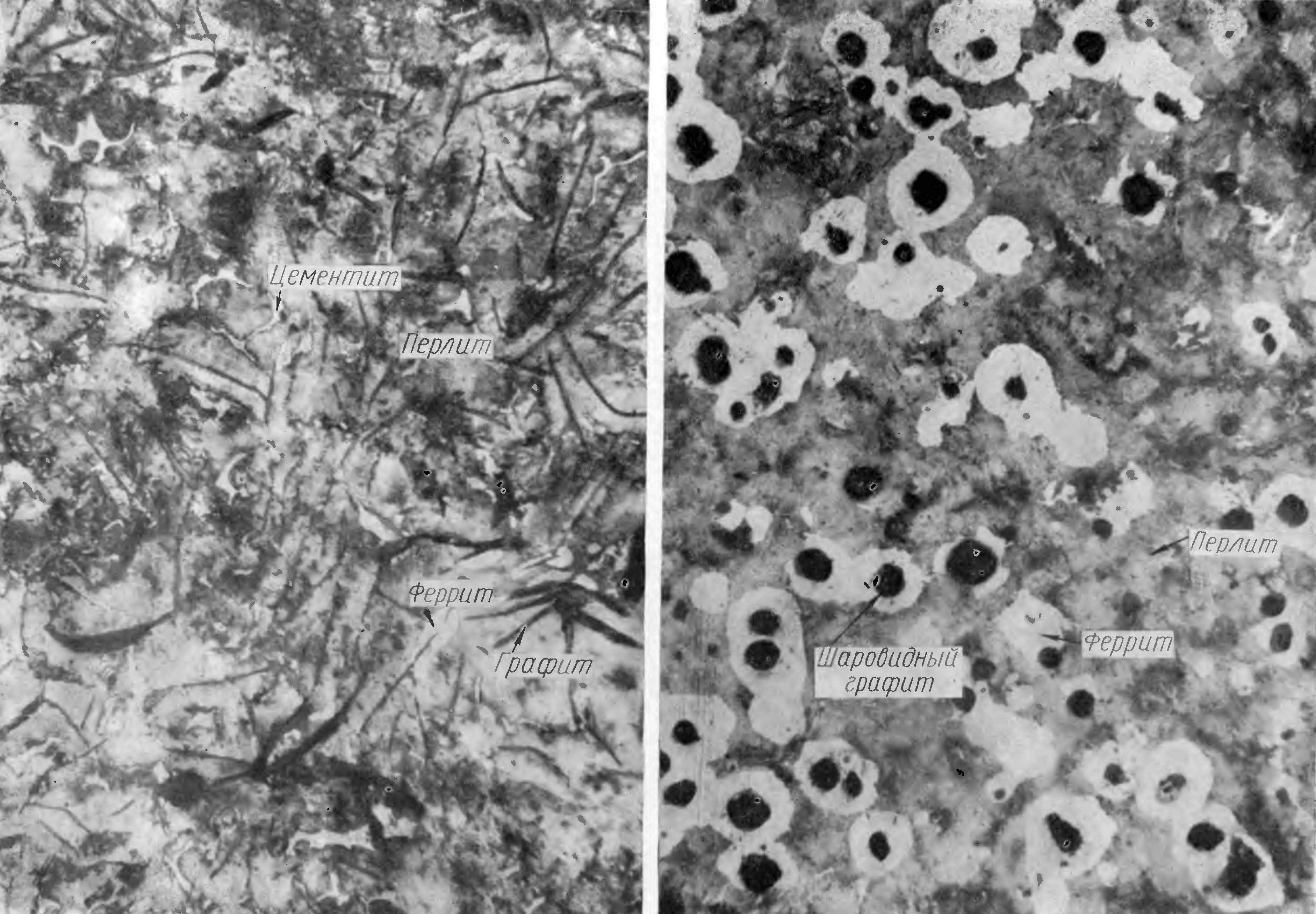

Графит чугуна бывает пластинчатым (серый чугун), хлопьевидным (ковкий чугун) и шаровидным (высокопрочный чугун). На рис.3 обобщена классификация чугуна по строению металлической основы и форме графита.

Рис. 3. Классификация чугуна по структуре металлической основы и форме графитных включений (схемы структур)

Микроструктура чугунов показана на рис.4-7. По сравнению с металлической основой графит имеет низкую прочность. Поэтому места его залегания можно считать нарушениями

сплошности. Таким образом, чугун можно рассматривать как сталь, пронизанную включениями графита, ослабляющими его металлическую основу. Поэтому серый чугун имеет низкие характеристики механических свойств (σВ, δ,Ψ ) при испытаниях на растяжение.

Рис. 4 Различные формы графита в чугуне:

а – пластинчатый (серый чугун); б – хлопьевидный (ковкий чугун); в – шаровидный (высокопрочный чугун)

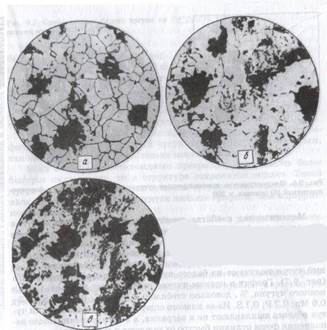

Рис. 5. Микроструктура серых чугунов на ферритной (а); ферритно-перлитной (б) и перлитной (в) основах

Включения графита играют роль концентраторов напряжений, поэтому работа удара близка

к нулю. Вместе с тем твердость и прочность при испытаниях на сжатие, зависящие от свойств металлической основы, у чугуна достаточно высоки.

Однако серый чугун с пластинчатой формой графита имеет ряд преимуществ. Он позволяет получать дешевое литье, так как при низкой стоимости обладает хорошей жидкотекучестью и малой усадкой. Включения графита делают стружку ломкой, поэтому чугун легко обрабатываются резанием. Благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами. Чугун имеет высокие демпфирующие свойства, он хорошо гасит вибрации и резонансные колебания.

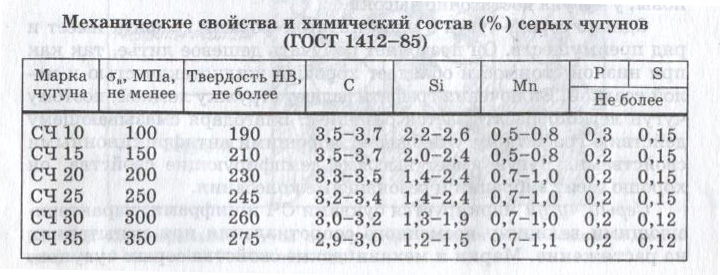

Серый чугун маркируется буквами СЧ и цифрами, характеризующими величину временного сопротивления при испытаниях на растяжение. Марки и механические свойства серых чугунов, а также их ориентировочный химический состав приведены в табл.1.

Рис. 7. Микроструктура ковких чугунов на ферритной (а); ферритно-перлитной (б) и перлитной (в) основах.

По мере округления графитных включений их отрицательная роль как надрезов металлической основы снижается, и механические свойства чугунов растут. Округленная форма графита достигается модифицированием. Модификатором служат SiCa, FeSi, Al, Mg.

При использовании в качестве модификатора магния, вводимого перед разливкой в количестве 0,5%, получают высокопрочный чугун с шаровидной формой включений графита. Действие магния объясняют увеличением поверхностного натяжения графита и образованием микропузырьков пара, в которые диффундирует углерод.

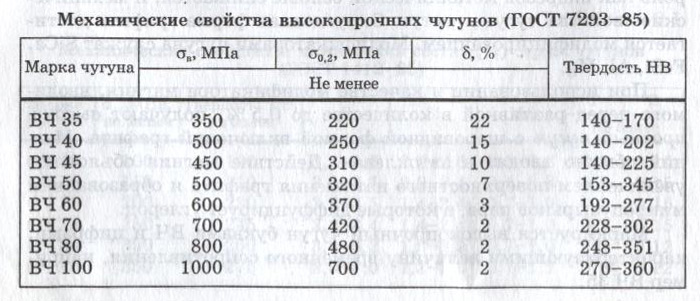

Маркируется высокопрочный чугун буквами ВЧ и цифрами, характеризующими величину временного сопротивления, например ВЧ 35. Механические свойства некоторых высокопрочных чугунов приведены в табл.2.

Таблица 2

Из высокопрочных чугунов изготавливают ответственные детали: зубчатые колеса, коленчатые валы.

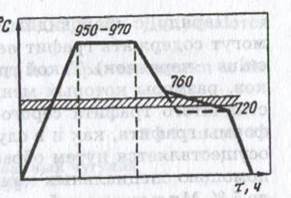

Название ковкие чугуны условно, изделия из них получают литьем, и пластической деформации они не подвергаются. Ковкий чугун получают из белого путем графитизирующего отжига (рис.8).

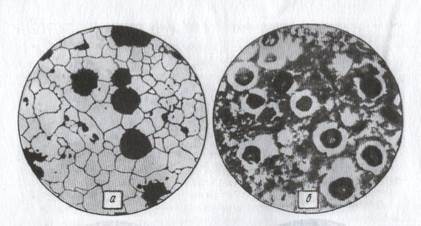

Рис. 8. Микроструктура высокопрочных чугунов на ферритной (а) и ферритно-перлитной (б) основах.

Графит в ковком чугуне имеет форму хлопьев. Состав ковкого чугуна, %, довольно стабилен: 2,2 –3,0С; 0,7-1,5Si, 0.2-0.6 Mn, 0.2 P, 0.1 S. Из-за низкого содержания углерода ковкий чугун обычно выплавляют в электропечах. После заполнения форм отливки быстро охлаждают и получают структуру белого чугуна.

Затем отливки подвергают длительному отжигу (до 2 суток) – томлению (рис. 9) предохраняя их от окисления печными газами засыпкой песком и др.

Рис. 9 Схема отжига белого чугуна на ковкий чугун.

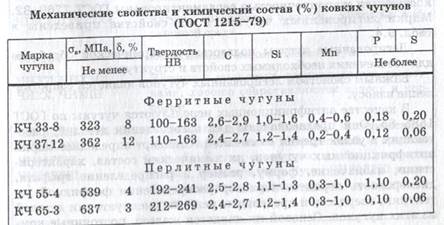

В результате отжига структура состоит из зерен феррита и перлита и хлопьев графита. Ковкий чугун маркируют буквами КЧ и цифрами временного сопротивления и относительного удлинения, например, КЧ 35-10.

В табл.3 приведены марки, механические свойства и химический состав некоторых ковких чугунов. Отливки из ковких чугунов применяют для деталей, работающих при ударных и вибрационных нагрузках (картеры, редукторы, фланцы, муфты).

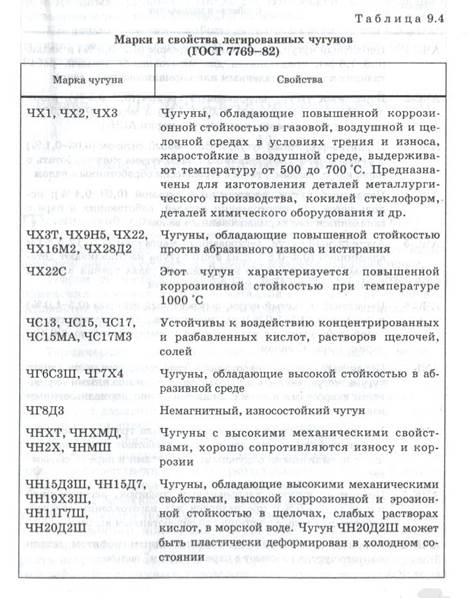

6.4. Легированные чугуны.В промышленности широко применяют легированные чугуны, которые обладают повышенной жаростойкостью, коррозионной стойкостью, износостойкостью.

Жаростойкость серых чугунов может быть повышена легированием кремнием (ЧС5) и хромом (ЧХ28). В качестве жаропрочных используют аустенитные чугуны с шаровидным графитом (ЧН19Х3Ш). Для

повышения жаропрочности чугуны подвергают отжигу при 1020-1050ºC с охлаждением на воздухе и последующему отпуску при 550-600ºC.

В качестве коррозионностойких применяют чугуны, легированные кремнием (ЧС13) и хромом (ЧХ22).

Буквы в обозначении марок антифрикционных чугунов означают: АЧ –; С – серый чугун;

В- высокопрочный чугун; К- ковкий чугун, например, АЧС-1. Твердость отливок из антифрикционных чугунов (100-290 НВ) зависит от содержания легирующих элементов и условий термообработки.

Вопросы к теме 6. Свойства и применение чугунов.

1.Какие сплавы называют чугунами? Чем они отличаются от стали?

2.В каких печах выплавляют чугуны? Каковы особенности и области применения чугунов, выплавленных в разных печах?

3. Какой чугун называют белым?

4.Какой чугун называют серым?

5. Какой чугун называется чугуном с отбеленной поверхностью? Как его получают и где применяют?

6.Какой чугун называют высокопрочным?

7. Какой чугун называют ковким?

8.Какой процесс называют графитизацией?

9. От каких факторов зависит графитизация чугуна?

10. Объясните влияние присутствия центров кристаллизации?

11. Объясните влияние скорости охлаждения?

12. Объясните влияние химического состава?

13.Какие факторы препятствуют графитизации?

14.Какова роль фосфора?

15. От каких факторов зависят свойства чугуна? .

16. Какой может быть основа чугуна?

17. Какой может быть форма графитовых включений?

18.Охарактеризуйте свойства серого чугуна, его преимущества и недостатки.

18. Как маркируют серый чугун?

19. Охарактеризуйте свойства высокопрочного чугуна, метод получения и области применения, маркировку.

20. Охарактеризуйте свойства ковкого чугуна, метод получения и области применения, маркировку.

Основные виды чугунов и их классификация

Чугуном принято называть железоуглеродистые сплавы, содержащие углерод при нормальных условиях кристаллизации выше предела растворимости в аустените и эвтектику в структуре. В соответствии с диаграммой состояния железоуглеродистых сплавов чугуном являются сплавы, содержащие углерода более 2%. Эвтектика в структуре этих сплавов в зависимости от условий ее образования может быть карбидной или графитной.

Приведенное определение, лежащее в основе классификации обычных железоуглеродистых сплавов, не всегда является достаточным.

В самом деле, карбидная эвтектика имеется не только в чугунах, но и в высоколегированных сталях, содержащих мало углерода (менее 2%), например в быстрорежущих сталях. Сложным является вопрос и с графитной эвтектикой, поскольку вторичный и эвтектоидный графит не выделяются отдельно. По одной только структуре бывает трудно правильно отличить графитизированный чугун от графитизированной стали. Поэтому часто приходится прибегать к дополнительным определениям. В частности, характерной особенностью чугуна являются лучшие литейные и худшие пластические свойства по сравнению, со сталью, что является следствием высокого содержания углерода (значительно большего предела растворимости в аустените). Общепринятые границы между чугуном и сталью при содержании углерода в 2% и более носят условный характер независимо от степени легирования и характера структуры.

Структура чугуна остается важнейшим классификационным признаком, так как она определяет его основные свойства. Структура графитизированных чугунов состоит из металлической основы, пронизанной графитными включениями. Последние очень благоприятно влияют на износостойкость и циклическую вязкость чугуна.

К важнейшим классификационным признакам относятся также механические свойства (а для чугунов специального назначения и специальные свойства), состав отливок, технология производства, конструкция отливок и области их применения.

Прочностные свойства чугуна определяются характером металлической основы и степенью ослабления этой основы графитными включениями. К последним относятся прежде всего количество, форма и характер распределения графитных включений.

В чугунах, кроме железа и углерода, содержится (в качестве обычно определяемых постоянных примесей) кремний, марганец, фосфор и сера. Чугуны содержат также незначительные количества кислорода, водорода и азота.

Нелегированными считаются чугуны, в которых количество марганца не превосходит 2% и кремния 4%. При наличии этих элементов в больших количествах или при содержании специальных примесей чугуны считаются легированными. Принято считать, что в малолегированных чугунах количество специальных примесей (Ni, Сr, Сu и т. п.) не превосходит 3%.

При малом и умеренном легировании стремятся улучшить общие свойства чугуна —однородность структуры, сохранение прочности и упругости при нагреве до относительно невысоких температур — 300—400°, повышение износостойкости, повышение прочности и т.д.

При среднем, повышенном и высоком легировании чугун приобретает специальные свойства, так как значительно меняется состав твердых растворов и карбидов. В этом случае наибольшее значение приобретает изменение характера металлической основы. Путем легирования можно получить непосредственно в литом состоянии мартенсит, игольчатый троостит и аустенит. Это повышает коррозионностойкость, жаростойкость и меняет магнитные свойства.

Микроструктура чугуна

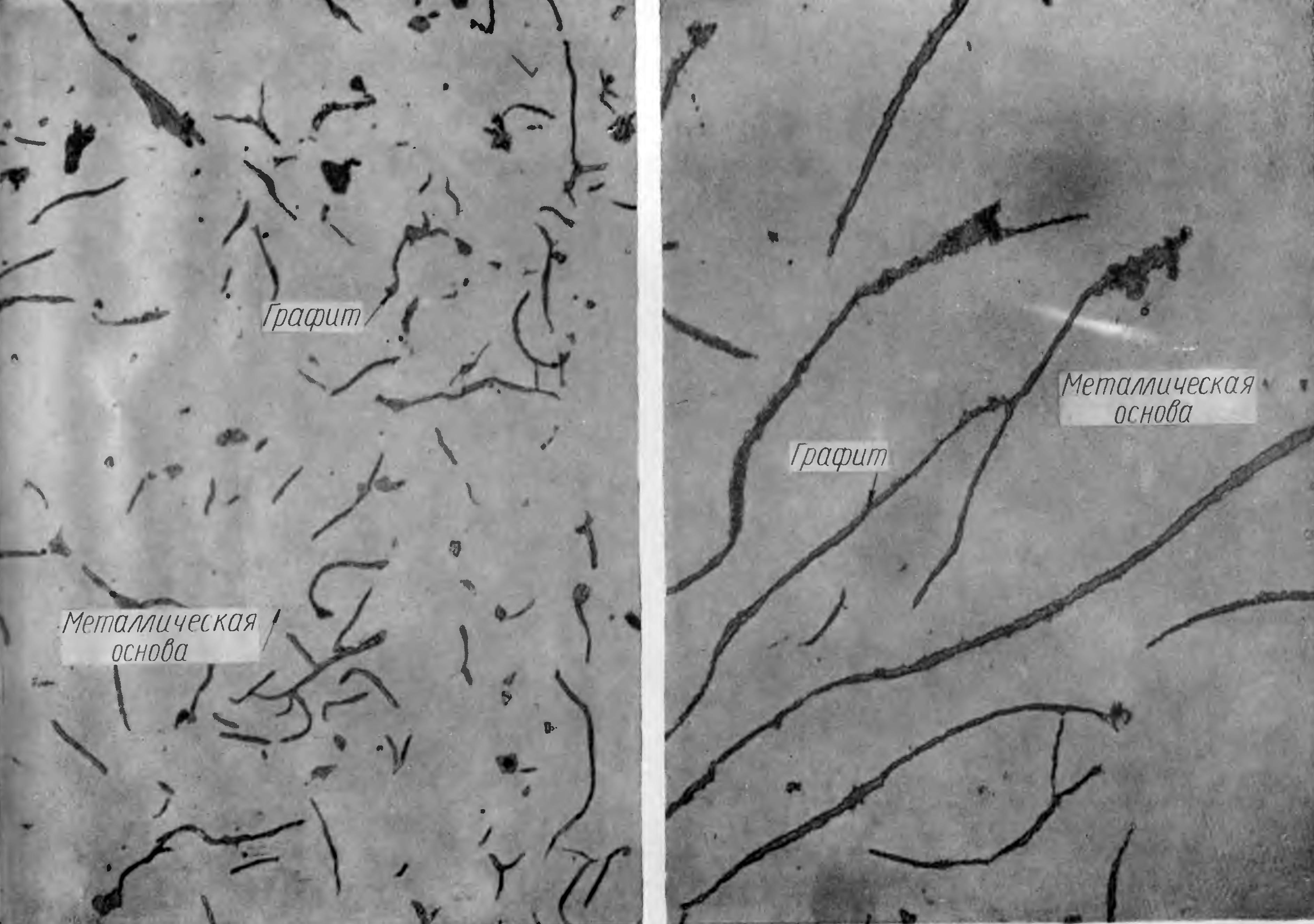

Графит в чугуне является кристаллической разновидностью углерода, обладающей гексагональной решеткой со слоистым расположением атомов или твердым раствором железа и других элементов на его основе. Под микроскопом графит имеет черный (темный) вид.

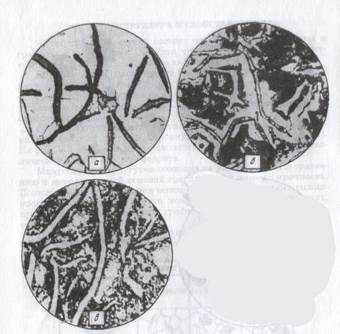

Для серого чугуна лучшими являются мелкие, завихренные включения пластинчатого графита (рис.1, а). Крупные и прямолинейные графитные включения (рис.1,б), разделяющие металлическую основу и резко понижающие предел прочности на растяжение серого чугуна, являются недопустимыми.

У высокопрочного магниевого чугуна графитные включения имеют шаровидную форму (рис 2, а), а у ковкого — хлопьевидную (рис 2, б).

Приготовление микрошлифов с графитом в структуре требует особой осторожности, чтобы не вырвать и не вымыть порошкообразного графита. Графит удобнее наблюдать на светлой металлической основе до травления.

После травления микроструктура серого чугуна может оказаться перлитной (фиг. 32, а), отвечающей высокой твердости, износостойкости и вместе с тем удовлетворительной обрабатываемости резанием.

Наличие феррита в металлической основе (фиг. 32, б) снижает механические свойства серого чугуна и особенно его твердость и износостойкость. Ферритная микроструктура серого чугуна (фиг. 33, а)ведет к недопустимо низкой твердости и износостойкости.

б-перлитно-ферритно-графитная микроструктура, отвечающая пониженной твердости и износостойкости, х 200.

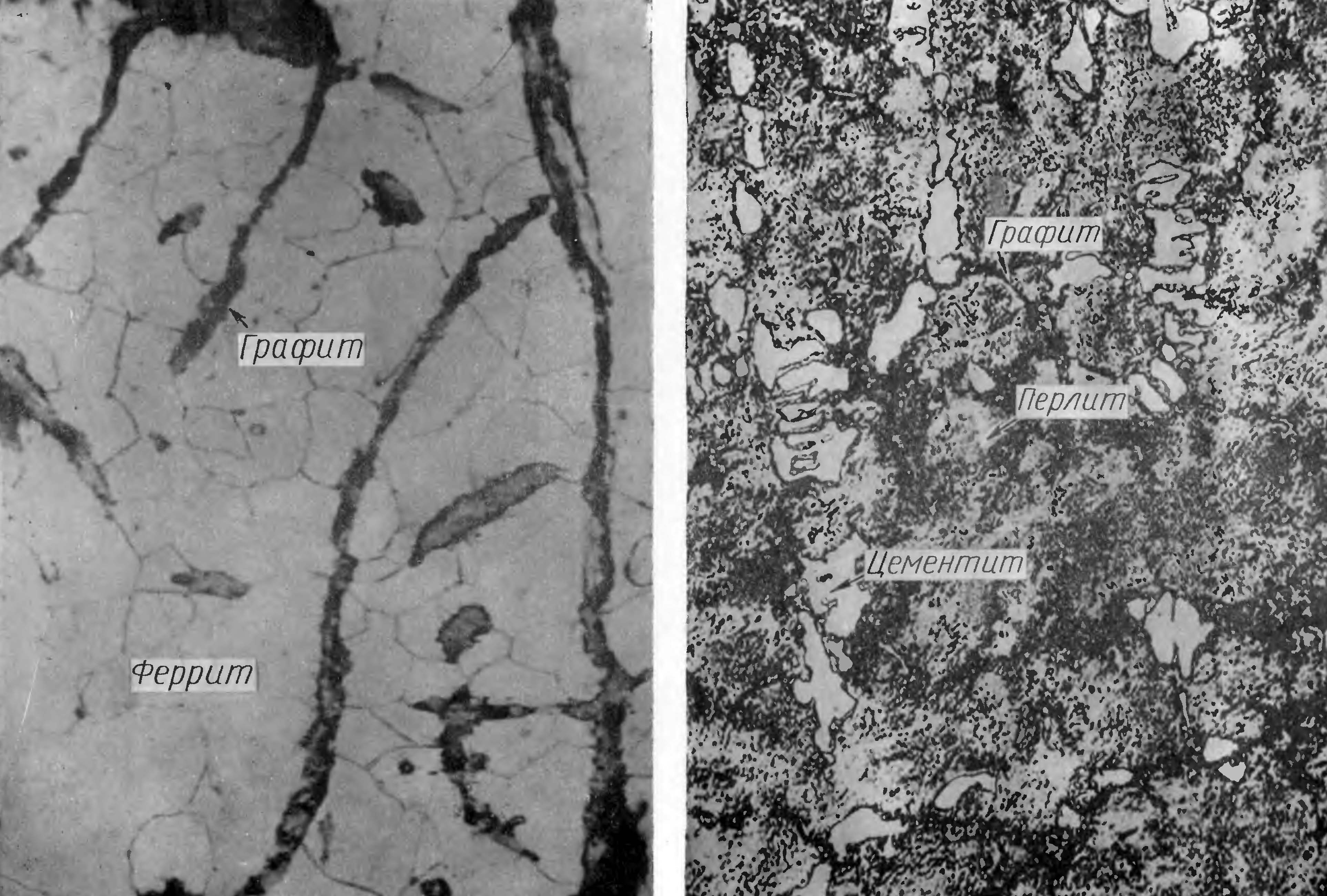

Ферритная микроструктура серого чугуна (рис. 4, а) ведет к недопустимо низкой твердости и износостойкости. Перлито-цементитная металлическая основа чугуна (рис. 4, б) делает чугун твердым и ухудшает его обрабатываемость режущим инструментом, а крупные выделения цементита вызывают отбел и препятствуют его обработке резанием.

Рис 4. Серый чугун

а- ферритно-графитная микроструктура, отвечающая очень низкой твердости и износостойкости, х500; б- цементитно-перлитно-графитная микроструктура, отвечающая очень плохой обрабатываемости реущим инструментом, х200.

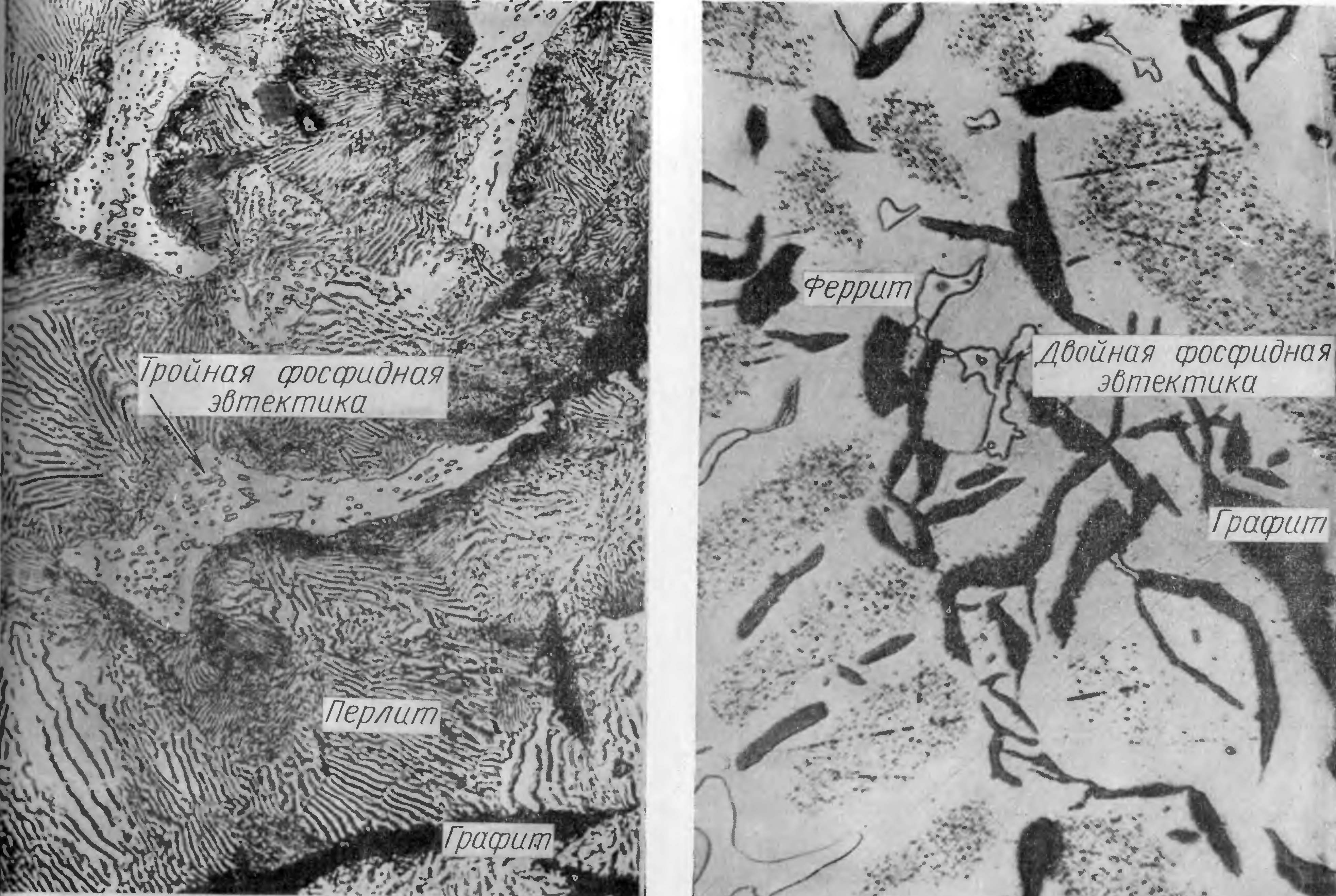

Подобным же образом действуют и выделения фосфидной эвтектики в чугуне, которые очень тверды: тройная фосфидная эвтектика Fe3P— Fe3C— Fе (рис 5., α) и двойная Fe3P— Fe (рис 5,б).

Рис. 5. Фосфидная эвтектика в сером чугуне, отличающаяся износостойкостью, твердостью и хрупкостью, х1000

Этот чугун до модифицирования имеет микроструктуру (рис 6, а), состоящую из перлита и цементита. После модифицирования чугуна смесью 75%-ного ферросилиция и алюминия его микроструктура

(рис. 6,б) состоит из мелких завихренных равномерно распределенных графитных включений в перлитной металлической основе.

Рис. 6. Низкоуглеродисый чугун, х200

а- микроструктура до модифицирования-цементит и перлит; б- то же , но после модифицирования ферросилицием - графит и перлит

Микроструктура высокопрочного магниевого чугуна.

Чугун до модифицирования имеет микроструктуру серого чугуна с пластинчатым графитом (фиг. 36, а). После добавки лигатуры из магния с 75%-ным ферросилицием его макроструктура состоит из перлита и феррита, окружающего шаровидный графит (фиг. 36,6).

Рис 7. Высопрочный чугун с шаровидным графитом, х200

а- микроструктура до модифицирования; б- то же , после модифицирования лигатурой магния с ферросилицием-шаровидный графит, феррит и перлит

Микроструктура белого чугуна, из которого путем отжига получается ковкий чугун, состоит из перлита и отдельных выделений ледебурита и структурно свободного цементита (рис. 8, а). Отжиг при 950° с целью проведения первое стадии графитизации (графитизации структурно- свободного цементита и ледебурита) дает структуру (рис. 8,б), состоящую из хлопьевидного графита, окруженного ферритом, и перлита. Вторая стадия графитизации (графитизация цементита, входящего в состав перлита) происходит при 735° и дает структуру (рис. 8, в)„ состоящую из хлопьевидного графита и зерен феррита. Такая структура отличается хорошей пластичностью, высоким удлинением; и вязкостью.

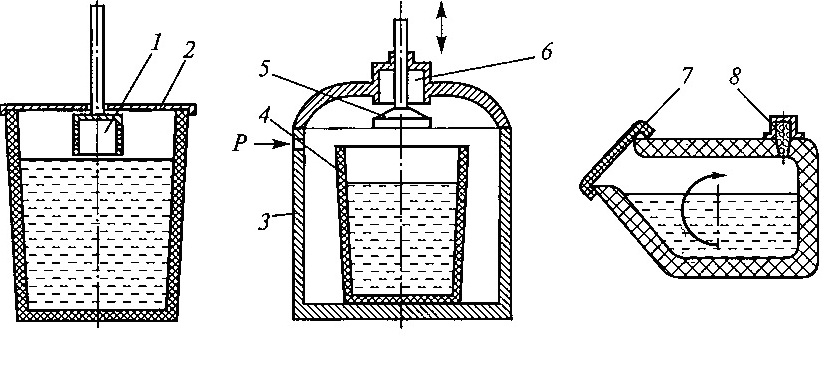

Технология получения высокопрочного чугуна с шаровидным графитом

Известно, что высокопрочный чугун с шаровидным графитом (ВЧШГ) получают путем модифицирования жидкого чугуна сфероидизирующими модификаторами, содержащими магний, церий и иттрий. Чугун, подвергаемый модифицированию, должен удовлетворять ряду приведенных ниже требований, выполнение которых является задачей плавки.

Требования к жидкому чугуну.

Важнейшим требованием к химическому составу жидкого металла при получении высокопрочного чугуна с шаровидным графитом является низкое содержание серы — до 0,03%.Т1ри этом снижение содержания серы способствует уменьшению расхода дорогостоящих модификаторов.

Техническими условиями, принятыми на ВАЗе и КамАЗе, допускается содержание серы не более 0,012%. Составить шихту с таким низким содержанием серы практически невозможно, поэтому важнейшей задачей плавки является десульфурация. В связи с этим использование для плавки дуговых пеней с основной футеровкой в данном случае является оправданным, несмотря на высокое пылегазовыделение и шум.

При наведении основного шлака рекомендуется вводить известь (6 кг/т металла) для снижения избыточного количества серы на 0,001 %. Содержание в чугуне демодификаторов Pb, Bi, Sn, Sb, As, Ti, Al даже в незначительных количествах препятствует сфероидизации графита. С учетом этого требуется тщательный отбор шихтовых материалов. Не допускается использование лома неизвестного происхождения. Помимо первичных материалов и возврата используются стальные отходы кузнечно-прессового производства.

Температура чугуна при модифицировании должна быть выше, чем при модифицировании серого чугуна, 1480. 1530 °С. Это объясняется тем, что на испарение магния, введенного в расплав, требуется значительное количество теплоты (при введении каждого 1 % Mg температура чугуна снижается на 80. 90 °С).

Сфероидизирующне модификаторы.

Шаровидная форма графита в чугуне достигается использованием модификаторов, содержащих магний, церий и иттрий. Модификаторы на основе магния, в свою очередь, разделяют на металлический магний и магнийсодержащие лигатуры. Металлический магний имеет плотность в 4 раза меньшую, чем расплавленный чугун, поэтому при простом введении его в металл он всплывает и сгорает ослепительно ярким пламенем. При принудительном погружении его в расплав чугуна при температуре 1400 °С магний испаряется и давление его паров может достигать 0,7 МПа. Пары магния, выходя из расплава, вызывают интенсивное перемешивание и выбросы металла. Над поверхностью расплава пары магния сгорают. Обычно в металле остается не более 1/10 количества введенного в него магния.

Для улучшения усвоения магния расплавом используются магнийсодержащие лигатуры, магний—кремний—железо, магний-никель, магний—медь, магний—никель—медь и др. Особенно широкое распространение получили в свое время тяжелые лигатуры содержащие около 85 % никеля. Плотность такой лигатуры выше, чем жидкого чугуна, что в сочетании с относительно низким содержанием магния предопределяет ее хорошее усвоение и незначительный пироэффект.

Однако никель возвращается в шихту в составе возврата и практически не угорает в процессе плавки. Учитывая, что доля возврата при производстве ВЧШГ составляет не менее 40%, содержание никеля в металле быстро растет от плавки к плавке, если в шихте используется более 10 % возврата. Это создает организационные трудности, связанные с использованием излишков возврата чугуна, модифицированного никель-магниевой лигатурой.

Учитывая отбеливающее действие магния, производят вторичное модифицирование ферросилицием ФС75 в количестве от 0,3 до 1 % в зависимости от толщины стенки отливки.

Цериевые модификаторы. Температура кипения церия около 3450 °С, поэтому при вводе его в расплав чугуна не наблюдается выбросов металла, и, кроме того, температура расплава может быть ниже (1390. 1410 °С). Однако для равномерного распределения его необходимо принудительное перемешивание металла.

Церий, так же как и магний, является активным десульфуратором, но в отличие от магния не образует черных пятен в структуре отливок при повышенном содержании серы в исходном чугуне.

Для получения высокопрочного чугуна с шаровидным графитом церий применяется в виде многообразных лигатур, таких как ферроцерий, мишметалл, цериевый мишметалл, сиитмиш и другие, содержащие около 50 % Се.

Комплексные модификаторы, разнообразные по составу и свойствам, получили в настоящее время наибольшее распространение. Наряду с магнием, который производит сфероидизирующее действие и перемешивание, в них обычно входит кремний, предотвращающий отбел. Церий и кальций в комплексных модификаторах способствуют связыванию избытка серы.

Модификатор ФЦМ5, содержащий 5 % магния, успешно применялся при литье коленчатых валов трактора «Владимирец». В модификаторах марок ЖКМК1 . ЖКМК10 помимо железа содержатся Mg, Са, Si и редкоземельные элементы.

В настоящее время наибольшее применение имеют модификаторы ФСМг5 и ФСМг6, содержащие соответственно 5 и 6 % Mg и использующиеся как для внутриформенного, так и для ковшового модифицирования.

Сфероидизирующие модификаторы в размельченном состоянии не подлежат длительному хранению, так как входящие в них элементы легко окисляются.

Иттривые модификаторы не получили до настоящего времени промышленного применения.

Способы введения в расплав сфероидизирующих модификаторов. Из всего многообразия способов ввода в расплав сфероидизирующих модификаторов к настоящему времени получили применение лишь несколько способов, удовлетворяющих условиям техники безопасности и обеспечивающих достаточно высокий коэффициент усвоения модификатора. Способ ввода модификатора выбирают с учетом масштабов производства и стоимости применяемого оборудования.

Для целей лабораторных и исследовательских работ, а также при небольших объемах производства предпочтителен способ ввода модификатора под колокольчиком в ковше с металлической крышкой (рис.1, а).

Рис. 1. Способы ввода в расплав сфероидизирующих модификаторов: а — под колокольчиком; б — в автоклаве; в — в герметизированном ковше-конвертере; 1 — колокольчик; 2 — крышка; 3 — корпус автоклава; 4 — ковш с металлом; 5— мешалка; 6— полость для модификатора; 7— крышка ковша; 8 — модификатор

В шамотографитовый или стальной колокольчик 1 с отверстиями в боковых стенках закладывают бумажный пакет с навеской модификатора. Пакет закрепляют в колокольчике вязальной проволокой. Крышку 2 надевают на штангу колокольчика и устанавливают на ковш. Колокольчик опускают в глубь металла.

При использовании тяжелой никель-магниевой лигатуры широко используется ввод ее под струю в разливочный ковш.

При использовании в качестве модификатора металлического магния наилучшие результаты дает применение автоклава (рис.1, б). В стальной корпус автоклава 3 при снятой крышке устанавливают ковш с металлом 4. В полость 6 крышки закладывают навеску магния и закрывают ее мешалкой 5. Крышку устанавливают на корпус автоклава, стык между ними герметизирован. Между крышкой и штоком мешалки также имеется уплотняющая манжета. После подачи воздуха в автоклав под давлением Ρ пневматический цилиндр опускает мешалку вниз, при этом модификатор падает в металл, который перемешивается в процессе возвратно-поступательного движения мешалки.

Широкое распространение получили также герметизированные Ковши, принцип действия которых показан на рис. 1, в. В боковую полость ковша закладывают навеску модификатора 8. После заливки металла ковш закрывают крышкой и поворачивают в вертикальное положение.

Установлено, что минимальное количество остаточного магния, необходимое для получения шаровидной формы графита в чугуне в любом сечении отливки, должно быть не менее 0,03 %. С учетом коэффициента усвоения модификатора количество магния, вводимого с модификатором, должно быть около 0,4 %. При использовании комплексных сфероидизирующих модификаторов суммарное содержание в них магния, кальция и редкоземельных элементов должно быть эквивалентно указанному выше содержанию магния.

Расход модификатора зависит от его состава, способа ввода в металл, содержания в металле серы, температуры металла и других факторов и составляет от 0,15 % для металлического магния, вводимого в автоклаве, до 2,5 % для лигатур при добавлении их в ковш. Необходимое и достаточное количество вводимого модификатора уточняется только опытным путем.

Источник:

Трухов А.П., Маляров А.И. Литейные сплавы и плавка. М. Академия, 2004.

Микроструктура чугунов

Исследовать металлографически микроструктуру белых и графитизированных чугунов. Изучить маркировку и практическое применение графитизированных чугунов.

Приборы и материалы

Металлографические микроскопы. Коллекция микрошлифов чугунов.

К чугунам относятся сплавы железа с углеродом, содержащие более 2,14 % С (рисунок 7).

Рисунок 7 - Структурная диаграмма состояния системы железо-цементит.

Практическое применение находят чугуны с содержанием углерода до 4 – 4,5%. При большем количестве углерода, механические свойства существенно ухудшаются.

Промышленные чугуны не являются двойными сплавами, а содержат кроме Fe и С, такие же примеси, как и углеродистые стали Мn, Si, S, P и др.

Белый чугун – это чугун, в котором весь имеющийся углерод находится в химически связанном состоянии, в виде карбида железа (F3C - цементит).

Микроскопический анализ белых чугунов проводят, используя диаграмму состояния Fe – Fe3 С (рисунок 7).

Из-за присутствия большого количества цементита белый чугун обладает высокой твердостью (HB = 4500 – 5500 МПа), хрупок и практически не поддастся обработке резанием. Белый чугун имеет ограниченное применение, как конструкционный материал.

Обычной структурной составляющей белых чугунов является ледебурит.

Ледебурит - этосмесь аустенита и цементита, образующуюся по эвтектической реакции при переохлаждении жидкости состава точки С (4,3 % углерода) ниже температуры 1147 °C.

Ж CЧугун, содержащий 4,3%С (точка С), называется белым эвтектическим чугуном. Левее точки С находятся доэвтектические, а правее - заэвтектические белые чугуны.

В доэвтектических белых чугунах из жидкой фазы кристаллизуется аустенит, затем эвтектика – ледебурит.

При охлаждении чугуна в интервале температур от 1147°С до 727 °С аустенит обедняется углеродом, его состав изменяется по линии ЕS и выделяется вторичный цементит. При небольшом переохлаждении ниже 727 °Саустенит состава точки S по эвтектоидной реакции распадается на перлит (Ф + Ц)

Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита. Под микроскопом трудно различить включения вторичного цементита.

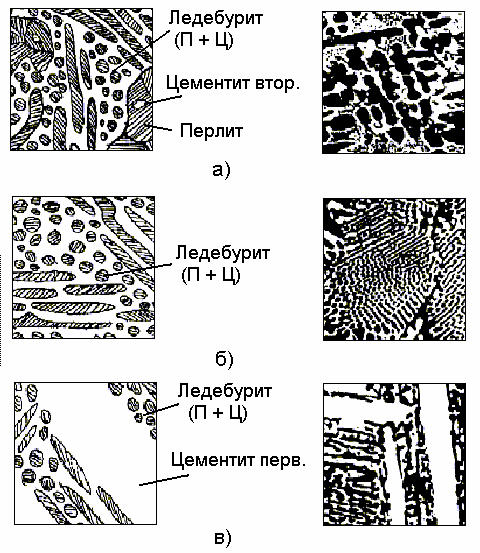

При комнатной температуре в доэвтектических белых чугунах находятся три структурные составляющие – перлит, ледебурит и вторичный цементит (рисунок 8).

Рисунок 8 - Микроструктура белых чугунов:

а) доэвтектический; б) эвтектический; в) заэвтектический.

Эвтектический белый чугун при комнатной температуре состоит из одной структурной составляющей – ледебурита.

Ледебурит превращенный состоит из перлита и цементита.

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит в виде плоских игл, затем образуется ледебурит.

При комнатной температуре эаэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит.

Фазовый состав белых чугунов при комнатной температуре такой же, как в углеродистых сталях в равновесном состоянии, все они состоят из феррита и цементита.

Графитизированные чугуны – это чугуны, в которых весь углерод или большая часть, находится в свободном состоянии в виде графитных включений той или иной формы.

В зависимости от формы графитных включений различают серые, высокопрочные, ковкие чугуны и чугуны с вермикулярным графитом.

Серые чугуны получают при меньшей скорости охлаждения отливок, чем белые. Они содержат 1 – 3 % Si – обладающего сильным графитизирующим действием.

Рисунок 9 - Схема микроструктур графитизированных чугунов:

а) серые; б) высокопрочные; в) ковкие; г) с вермикулярным графитом

Серый чугун широко применяется в машиностроении. Он хорошо обрабатывается режущим инструментом. Из него производят станины станков, блоки цилиндров, фундаментные рамы, цилиндровые втулки, поршни и т.д.

Серые чугуны маркируются буквами СЧ и далее следует величина предела прочности при растяжении (в кгс/мм2), например СЧ 15, CЧ 20, СЧ 35 (ГОСТ 1412-85).

Графит в сером чугуне наблюдается в виде темных включении на светлом фоне нетравленного шлифа. По нетравленному шлифу оценивают форму и дисперсность графита, от которых в сильной степени зависят механические свойства серого чугуна.

Серые чугуны подразделяют по микроструктуре металлической основы в зависимости от полноты графитизации. Степень или полноту графитизации оценивают по количеству свободно выделившегося (несвязанного) углерода.

Полнота графитизации зависит от многих факторов, из которых главными являются скорость охлаждения и состав сплава. При быстром охлаждении кинетически более выгодно образование цементита, а не графита. Чем медленнее охлаждение, тем больше степень графитизации. Кремний действует в ту же сторону, что и замедление охлаждения, т.е. способствует графитизации, а марганец – карбидообразующий элемент – затрудняет графитизацию.

Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие – графит и феррит. Такой сплав называется серым чугуном на ферритной основе (рисунок 9а).

Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой ASФеррит и перлит в металлической основе чугуна имеют те же микроструктурные признаки, что и в сталях. Серые чугуны содержат повышенное количество фосфора, увеличивающего жидкотекучесть и дающего тройную эвтектику.

В металлической основе серого чугуна фосфидная эвтектика обнаруживается в виде светлых, хорошо очерченных участков.

Высокопрочный чугунс шаровидным графитом получают модифицированием серого чугуна щелочно-земельными элементами. Чаще для этого используют магний, вводя его в жидкий расплав в количестве 0,02 – 0,03 %. Под действием магния графит кристаллизуется в шаровидной форме (рисунок 9б).

Шаровидные включения графита в металлической матрице не являются такими сильными концентраторами напряжений, как пластинки графита в сером чугуне. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие литой углеродистой стали.

Маркируют высокопрочный чугун буквами ВЧ и далее следуют величины предела прочности при растяжении (в кгс/мм2) ВЧ 40, ВЧ 45, ВЧ 80 (ГОСТ 7293-85). Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и бывают на ферритной, феррито-перлитной, перлитной основах. Высокопрочный чугун используется во многих областях техники взамен литой и кованой стали, серого и ковкого чугунов. Высокие механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том числе и в судовом машиностроении: головок цилиндров, турбокомпрессоров, напорных труб, коленчатых и распределительных валов и т.п.

Ковкий чугунполучают путем отжига отливок из белого чугуна. Получение ковкого чугуна основано на том, что вместо неустойчивого цементита белого чугуна при повышенных температурах образуется графит отжига белого чугуна. Мелкие изделия сложной конфигурации, отлитые из белого чугуна, отжигают (получают ковкий чугун) для придания достаточной пластичности, необходимой при их использовании в работе. Ковкий чугун маркируют буквами КЧ и далее следуют величины предела прочности при растяжении (в кгс/мм2) и относительного удлинения (в %), например, КЧ 35-10, КЧ 60-3 (ГОСТ 1215-79).

Графитизация идет путем растворения метастабильного цементита в аустените и одновременного выделения из аустенита более стабильного графита. Чем больше время выдержки при отжиге и меньше скорость охлаждения, тем полнее проходит графитизация. В зависимости от графитизации встречаются те же три основные типа структур, что и в сером чугуне с пластинчатым графитом: ковкие чугуны на ферритной, феррито-перлитной и перлитной основах (рисунок 9в).

От серых (литейных) чугунов ковкие чугуны отличаются по микроструктуре только формой графита.

Если на шлифах (рисунок 9а) серых чугунов графит имеет форму извилистых прожилок, то в ковких чугунах графит, называемый углеродом отжига, находится в форме более компактных хлопьевидных включении с рваными краями. Более компактная форма графита обеспечивает повышение механических свойств ковкого чугуна по сравнению с серым чугуном с пластинчатым графитом. Обладая механическими свойствами, близкими к литой стали и высокопрочному чугуну, высоким сопротивлением ударным нагрузкам, износостойкостью, обрабатываемостью резанием, ковкий чугун находит свое применение во многих отраслях промышленности. Из него изготавливают поршни, шестерни, шатуны, скобы, иллюминаторные кольца и др.

Чугуны с вермикулярным графитомполучают как и высокопрочные чугуны модифицированием, только в расплав при этом вводится меньшее количество сфероидизирующих металлов. Маркируют чугуны с вермикулярным графитом буквами ЧВГ и далее следует цифра, обозначающая величину предела прочности при растяжении ( кгс/мм2), например, ЧВГ З0, ЧВГ 45 (ГОСТ 28394-89). Вермикулярный графит подобно пластинчатому графиту виден на металлографическом шлифе в форме прожилок, но они меньшего размера, утолщенные, с округлыми краями (рисунок 9г). Микроструктура металлической основы ЧВГ также как у других графитизированных чугунов может быть ферритной, перлитной и феррито-перлитной.

По механическим свойствам чугуны с вермикулярным графитом превосходят серые чугуны и близки к высокопрочным чугунам, а демпфирующая способность и теплофизические свойства ЧВГ выше, чем у высокопрочных чугунов. Чугуны с вермикулярным графитом более технологичны, чем высокопрочные и соперничают с серыми чугунами. Для них характерны высокая жидкотекучесть, обрабатываемость резанием, малая усадка. Чугуны с вермикулярньм графитом широко используются в мировом и отечественном автомобилестроении, тракторостроении, судостроении, дизелестроении, энергетическом и металлургическом машиностроении для деталей, работающих при значительных механических нагрузках в условиях износа, гидрокавитации, переменном повышении температуры. Например, ЧВГ используется взамен СЧ для производства головок цилиндров крупных морских дизельных ДВС.

Читайте также: