Как происходит кристаллизация металла в изложнице

Обновлено: 05.07.2024

Основы металлургического производства - Кристаллизация и строение стальных слитков

Установки НРС имеют один, два, три, четыре и более кристаллизаторов (до восьми), что делает возможным одновременную заливку нескольких слитков.

Слитки, отлитые на УНРС, могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

Залитая в изложницу сталь отдает теплоту ее стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина твердой, закристаллизовавшейся корочки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона двухфазного состояния, в которой одновременно имеются растущие твердые кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается в объемах, близких к его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов. Размеры и форма кристаллов зависят от условий кристаллизации. На кристаллическое строение стального слитка влияет степень раскисленности стали. По степени раскисленности стали подразделяют на спокойные, кипящие и полуспокойные.

Спокойная сталь. Эту сталь получают при полном раскислении в печи и ковше (рис. 1. 16, а, г). Она затвердевает без выделения газов и образует плотный слиток, в верхней части которого расположена усадочная раковина 2, а в средней части – усадочная осевая рыхлость 1.

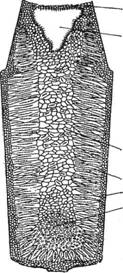

Для устранения усадочных дефектов слитки спокойной стали отливают с прибыльной частью, которая образуется прибыльной надставкой со стенками, футерованными огнеупорной массой малой теплопроводности. Вследствие этого сталь долгое время остается в жидком состоянии и питает усадку слитка, а усадочная раковина образуется в его прибыльной части. Структура слитка спокойной стали, выявленная травлением его продольного осевого разреза (рис. 1. 16, а), имеет следующее строение: тонкую наружную корку А из мелких равноосных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллитов; конус осаждения Г – мелкокристаллическую зону у донной части слитка.

Рис. 1.16. Схема строения стальных слитков

Стальные слитки неоднородны и по химическому составу. Химическая неоднородность, или ликвация, возникает при затвердевании слитка вследствие уменьшения растворимости примесей железа при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита). Наибольшей склонностью к дендритной ликвации обладают сера, фосфор, углерод, которые при кристаллизации скапливаются в межосных пространствах дендритов. При этом содержание серы на границах дендритов по сравнению с ее содержанием в центре дендрита увеличивается в 2 раза, фосфора в 1,2 раза, а содержание углерода уменьшается приблизительно на 50 %. Этот вид ликвации приводит к появлению в стали полосчатой структуры при прокатке, что вызывает анизотропию механических свойств стали: пластические свойства в направлении, поперечном прокатке, значительно ниже, чем в продольном.Зональная ликвация – неоднородность состава стали в различных частях слитка. Наибольшей склонностью к зональной ликвации обладают сера, фосфор и углерод. В верхней части слитка за счет конвекции жидкого металла содержание этих элементов увеличивается в несколько раз (рис. 1. 17, г), а в нижней уменьшается. Зональная ликвация ухудшает качество слитка и может привести к отбраковке металла вследствие отклонения его свойства от заданного.

Кипящая сталь раскислена в печи не полностью. Ее раскисление продолжается в изложнице при разливке и затвердевании за счет взаимодействия FeO и углерода, содержащихся в металле. Образующаяся при реакции FeO + С = Fe + СО окись углерода выделяется из стали, способствуя удалению растворенных в стали азота и водорода. Газы бурно выделяются из стали в виде пузырьков, вызывая ее «кипение». Кипение металла в изложнице перемешивает сталь, выравнивает ее температуру в разных местах слитка, что уменьшает образование усадочных дефектов. Одновременно это влияет на появление химической неоднородности металла в различных частях слитка. Для уменьшения неоднородности состава слитка кипение вскоре после заполнения изложницы прекращают, накрывая слиток металлической массивной крышкой («механическое закупоривание»), или раскисляют металл алюминием пли ферросилицием в верхней части слитка («химическое закупоривание»). Процесс выделения газов происходит и при затвердевании слитка, поэтому в нем образуется большое количество газовых раковин (пузырей), которые завариваются при прокатке слитка.

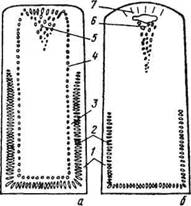

Слиток кипящей стали имеет следующие структурные зоны (рис. 1. 16, б, д): плотная наружная корочка А без пузырей, состоящая из мелких кристаллов; зона продолговатых сотовых пузырей П, вытянутых к оси слитка и располагающихся между вытянутыми кристаллами Б; промежуточная плотная зона С; зона вторичных круглых пузырей К; средняя зона Д с отдельными пузырями, количество которых увеличивается в верхней части слитка.

В слитках кипящей стали не образуется концентрированная усадочная раковина: усадка рассредоточена по полостям газовых пузырей.

Интенсивное движение металла при кипении способствует развитию в слитках кипящей стали зональной ликвации (рис. 1. 16, д): углерод, сера и фосфор скапливаются в головной части, от чего свойства стали в верхней части слитка ухудшаются. Поэтому при прокатке эту часть слитка отрезают. Отходы металла составляют 5…8 %, а для качественных сталей достигают 13%. Однако по сравнению со спокойной сталью слитки кипящей стали не имеют усадочной раковины, что уменьшает отходы металла при обрезе головных частей слитков. Кроме того, кипящая сталь практически не содержит неметаллических включений продуктов раскисления и обладает хорошей пластичностью при обработке давлением.

Для сохранения преимуществ спокойной и кипящей сталей и уменьшения их недостатков производят полуспокойную сталь.

Полуспокойная сталь. Эта сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично ее раскисляют в печи и ковше, а частично – в изложнице за счет углерода, содержащегося в металле. Слиток полуспокойпой стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей (рис. 1. 16, в, е). Слитки полуспокойной стали не имеют концентрированной усадочной раковины, поэтому обрезь головных частей слитков при прокатке составляет 5…6 %, за счет чего выход годного металла увеличивается до 90…95 %. Вместе с тем химическая однородность (ликвация) в слитках полуспокойной стали меньше, чем у кипящей, и приближается к ликвации в слитках спокойной стали.

Дефекты стальных слитков. К дефектам этих слитков относятся рассмотренные усадочные раковины в слитках спокойной стали, ликвация, плены на поверхности. При разливке стали и затвердевании образуются также и другие дефекты, ухудшающие качество металла при последующей обработке давлением. К ним относятся осевая рыхлость – скопление мелких усадочных пустот в осевой зоне слитка, она ухудшает макроструктуру прокатанных изделий; заворот корки – образование на поверхности зеркала металла пленки окислов, неметаллических и шлаковых включений, которая потоком металла заносится в его объем; при прокатке в месте заворота корки возникают дефекты – раковины, ухудшающие качество изделий; поперечные и продольные горячие трещины, образующиеся вследствие торможения усадки слитка в изложнице; подкорковые газовые пузыри, возникающие вследствие чрезмерной смазки рабочей поверхности изложниц, приводят к образованию при прокате мелких трещин – волосовин.

Кристаллизация и строение слитка спокойной, полуспокойной и кипящей стали

Сталь в изложницах кристаллизуется или затвердевает в виде кристаллов древовидной формы - дендритов. Процесс кристаллизации складывается из двух стадий — зарождения кристаллов и последующего их роста. Различают гомогенное и гетерогенное зарождение кристаллов. Под гомогенным подразумевают образование зародышей кристалла в объеме жидкой фазы, под гетерогенным — на уже имеющейся межфазной поверхности (на поверхности находящихся в расплаве твердых частиц — например, неметаллических включений, стенок изложниц и кристаллизаторов).

Гомогенное зарождение происходит следующим образом. В жидком металле вблизи точки кристаллизации вследствие флуктуации энергии, состава и плотности непрерывно образуются группировки атомов с упорядоченной структурой — комплексы или зародыши твердой фазы. Одновременно и непрерывно происходит разрушение большей части из них.

Рост кристаллов. Зарождающийся кристалл имеет правильно ограненную или близкую к ней форму, определяемуютипом кристаллической решетки твердого металла. Однако вскорепослезарождения правильный рост возникшего кристалла прекращается и начинаетсяпреимущественныйростеговершин,т.е.ветвей дендрита.Отвершинкристаллавырастаютосипервогопорядка (стволы дендрита),на них перпендикулярно направленные осивторогопорядка(ветви),накоторыханалогичнымобразомразвиваются оситретьего порядка и т.д.Появление все новых осей и их постепенное утолщение приводят к формированию сплошногокристалла(дендрита).

Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода: чем больше скорость теплоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста.

Следует отметить, что рост кристаллов протекает одинаково как в случае гомогенного, так и в случае гетерогенного их зарождения.

Скорость затвердевания слитка. При затвердевании стали в изложнице тепло отводится через ее стенки, поэтому зарождение и рост кристаллов начинаются у стенок изложницы, а толщина затвердевшего слоя непрерывно возрастает в направлении к центру слитка.

Слиток спокойной стали

Слиток имеет следующие структурные зоны, отличающиеся формой кристаллов и их размерами: тонкая наружная корка из мелких равноосных кристалликов; зона вытянутых крупных столбчатых кристаллов; центральная зона крупных неориентированных кристаллов и зона мелких неориентированных кристаллов внизу слитка, имеющая конусообразную форму ("конус осаждения").

Наружная зона образуется в момент соприкосновения жидкой стали с холодными стенками изложницы. Резкое переохлаждение металла вызывает образование очень большого числа зародышей и их быстрый рост, в связи с чем кристаллы не успевают вырасти до значительных размеров и принять определенную ориентацию. Толщина корковой мелкокристаллической зоны невелика (6-15 мм), поскольку охлаждение жидкого металла с большой скоростью длится очень недолго.

Вследствие замедления теплоотвода уменьшается переохлаждение и новых кристаллов почти не образуется.Продолжают расти лишь кристаллы, главные оси которых направлены перпендикулярно поверхности изложницы и, таким образом, формируется зона столбчатых кристаллов, вытянутых параллельно направлению теплоотвода.

Из-за большой толщины слоя затвердевшей стали и нагрева стенок изложницы отвод тепла от жидкого металла осевой части слитка идет очень медленно; отсутствует направленный теплоотвод, так как металл здесь удален от всех стенок изложницы примерно на одинаковое расстояние. В таких условиях вся масса жидкого металла медленно остывает до температуры кристаллизации и после ее достижения во всем объеме жидкой фазы зарождаются кристаллы. Поскольку нет существенного переохлаждения, количество вновь образующихся кристаллов невелико, и поэтому они вырастают до значительных размеров. Из-за отсутствия направленного теплоотвода кристаллы не имеют определенной ориентировки и получаются равноосными.

Образование "конуса осаждения" в нижней части слитка обычно объясняют опусканием на дно изложницы кристаллов, зародившихся в объеме жидкого металла у фронта кристаллизации, а также обломившихся под воздействием потоков жидкого металла непрочных ветвей столбчатых кристаллов. Это опускание кристаллов происходит в силу разности плотностей затвердевшего и жидкого металла.

В слитке наименее прочной является зона параллельных,относительнослабосвязанныхмеждусобой,столбчатыхкристаллов.

Слиток кипящей стали

Кипящая сталь раскислена одним марганцем, т.е. неполностью, и содержит некоторое количество растворенного кислорода. Поэтому во время разливки и после ее окончания сталь в изложнице "кипит", т.е. происходит окисление углерода с выделением пузырей СО.Значительная часть пузырей СО, выделяющихся при кипении, остается в слитке. В дальнейшем они завариваются при прокатке.

Для уменьшения неоднородности состава готовой стали кипение вскоре после наполнения изложницы прекращают, накрывая слиток массивной металлической крышкой (механическое закупоривание) или раскисляя металл в верхней части изложницы алюминием (химическое закупоривание).

В слитках кипящей стали не образуется концентрированной усадочной раковины. Усадка здесь рассредоточена по многочисленным газовым полостям.

Механически закупоренный слиток кипящей стали(рис.а), также как и слиток спокойной стали, имеет снаружи корку из мелких равноосных кристаллов, далее зону столбчатых кристаллов и в середине крупные неориентированные кристаллы. Наряду с этим слиток характеризуется расположением газовых пузырей (пузырей СО) в определенном порядке.

Верх слитка с пузырями и скоплением серы и фосфора вследствие их ликвации отрезают при прокатке.

Химически закупоренный слиток (рис.б) имеет в нижней части зону коротких сотовых пузырей и в верхней – скопление усадочных пустот и пузырей, над которыми, как правило, расположен мост плотного металла. До начала закупоривания и во время разливки сталь в изложнице кипит, формируется наружная беспузыристая корка и начинается рост сотовых пузырей так же, как в слитке при механическом закупоривании.

Сразу же или через 1-1,5 мин после окончания наполнения изложницы проводят закупоривание слитка алюминием (иногда ферросилицием). Вводимый алюминий связывает растворенный в стали кислород, поэтому прекращается кипение и рост сотовых пузырей.

Расход алюминия на закупоривание выбирают таким, чтобы при дальнейшем затвердевании наблюдалось незначительное газовыделение, которое должно компенсировать усадку стали и предотвращать образование концентрированной усадочной раковины. Пузыри СО образуются в верхней части слитка, поскольку здесь вследствие ликвации повышается концентрация кислорода и углерода.

Показателем оптимальной степени раскисленности является образование выпуклой гладкой поверхности слитка.

При недостаточной раскисленности металла наблюдаются прорывы поверхности слитка пузырями СО.

Если металл перераскислен, то образуется недостаточно изолированная сверху глубокая усадочная раковина со скоплением ликватов и неметаллических включений.

Толщина здоровой корки — важный критерий качества слитков кипящей стали. Эта толщина может достигать 40 мм и не должна быть менее 8 мм. Более тонкая корка может окисляться при нагреве слитков перед прокаткой.

Слиток полуспокойной стали

Полуспокойная сталь по степени раскисленности занимает промежуточное положение между спокойной и кипящей сталью. Ее раскисляют,как правило, в ковше, вводя силикомарганец, ферромарганец и ферросилиций в количестве, обеспечивающем получение заданного содержания в стали марганца и кремния.

Полуспокойную сталь разливают в сквозные расширяющиеся книзу или в бутылочные изложницы. При затвердевании в изложнице наблюдается "искрение" — образование и выделение небольшого количества оксида углерода. Длительность искрения служит показателем оптимальной степени раскисленности стали.

В верхней части слитка этой сталиимеются сотовые или округлые пузыри, концентрированная усадочная раковина и под ней усадочная рыхлость. Пузыри расположены и у поверхности слитка. В нижней части слитка, где велико ферростатическое давление, пузыри не образуются.

Что собой представляет процесс кристаллизации слитка? Перечислите возможные дефекты слитка

Слиток - металл, затвердевший при остывании в изложнице и предназначенный для дальнейшей деформационной обработки или переплава. Современные способы получения стали завершаются получением жидкого металла, который разливают в формы, называемые изложницами. При любом способе производства стали к концу процесса в ней содержится значительное количество кислорода в виде закиси железа FeO. Этот кислород необходимо удалить, иначе пластичность стали будет невысокой и сталь нельзя будет обрабатывать давлением.

Спокойную сталь раскисляют сначала ферромарганцем, потом ферросилицием и заканчивают раскисление обычно алюминием при выпуске стали из печи. Этим достигается высокая степень раскисления, вследствие чего в течение процесса кристаллизации слитка спокойной стали не происходит бурного выделения газов.

Кипящую сталь до разливки раскисляют только ферромарганцем, при этом в жидком металле остается некоторое количество закиси железа. После разливки стали в изложницы в еще не затвердевшем металле протекает реакция самораскисления: FeO + С = Fe + СО.

Выделяющаяся газообразная закись углерода перемешивает жидкий металл, он бурлит и выделяет искры. Создается впечатление, что сталь кипит — отсюда и название этой стали. По качеству, механическим свойствам, коррозионной стойкости кипящая сталь уступает спокойной.

Рассмотрим процесс кристаллизации слитка спокойной стали . Перед разливкой изложницы подогревают газовыми или мазутными горелками до 70—80° С. Жидкая сталь имеет температуру около 1600° С. Следовательно, разница температур жидкой стали и стенок изложницы весьма велика. Кристаллизация стали начинается при больших степенях переохлаждения. Сначала образуется тонкая корочка из мелких произвольно ориентированных кристаллов. На ней разрастается второй слой, кристаллы которого растут преимущественно в направлении максимального отвода тепла — перпендикулярно к стенке изложницы. Они имеют древовидную форму и называются дендритами. Перпендикулярно стенкам изложницы растут стволы дендритов — оси первого порядка. При нарастании все новых и новых атомных слоев ось первого порядка становится длиннее и толще. На ней образуются под определенными углами бугорки, разрастающиеся в поперечные ветви кристалла — оси второго порядка. На них в свою очередь вырастают оси третьего порядка и т. д. В средней части слитка отвод тепла происходит приблизительно равномерно во все стороны. Здесь образуются крупные кристаллы с произвольной ориентацией . Кристаллизация протекает при относительно небольших степенях переохлаждения.

Вскоре после начала кристаллизации на свободной поверхности жидкого металла образуется корочка. При переходе из жидкого состояния в твердое металл сокращается в объеме. Корочка на поверхности жидкого металла прогибается. Под ней образуется усадочная раковина, заполненная газами, выделяющимися из металла. Изложница в верхней части имеет большее поперечное сечение, чем внизу. В ее надставке имеется огнеупорная утепляющая прослойка. Поэтому в верхней части изложницы металл затвердевает в последнюю очередь. Жидкий металл поступает отсюда и компенсирует усадку в нижних частях слитка.

Химический состав отдельных зон слитка несколько отличается от среднего состава жидкой стали. Неоднородность слитка по химическому составу называется зональной ликвацией.Особенно сильно ликвируют сера и фосфор. Углерод подвержен ликвации в меньшей степени. Разница в содержании углерода между слоями редко превышает 1,7 раза. Марганец и кремний еще менее склонны к ликвации, чем углерод.

Наряду с макроскопической зональной ликвацией, охватывающей весь слиток, наблюдается неоднородность химического состава в пределах меньших объемов — микроскопическая ликвация. Она бывает двух видов: внутридендритная и междендритная. Внутридендритная ликвация проявляется в том, что средняя часть дендрита, которая образуется из жидкого металла раньше его периферийных областей, содержит меньше примесей. Междендритная ликвация — различие в химическом составе дендритов и прослоек между ними. Внутридендритная и междендритная ликвации могут быть ослаблены, а иногда и устранены полностью последующей прокаткой или ковкой и термической обработкой. Зональную ликвацию устранить нельзя.

Тугоплавкие мелкие неметаллические включения, такие как MnS, А1203, Si02 и т. д., если не успевают всплыть, оттесняются фронтом растущих дендритов в центральную часть слитка. При сильно развитой зоне дендритных кристаллов в местах встречи фронтов роста дендритов, кристаллизующихся от двух соседних стенок, происходит скопление тугоплавких неметаллических включений. Дендриты в этом месте не срастаются и не переплетаются. По линии встречи фронтов кристаллизации образуются плоскости слабины с пониженными механическими свойствами. В процессе последующей ковки или прокатки может произойти разрушение слитка по плоскостям слабины. Чтобы предупредить это явление, углы изложниц делают закругленными. Слитки, предназначенные для изготовления ответственных поковок, таких как роторы паровых турбин, льют шестигранными или восьмигранными. Фронты кристаллизации в таких слитках встречаются под меньшими углами. Сцепление между дендритами противоположных фронтов получается лучше. Тугоплавкие включения распределяются по большему количеству плоскостей встречи фронтов кристаллизации, и на каждую плоскость приходится меньшее их количество.

Верхнюю часть слитка спокойной стали после прокатки или ковки отрезают и отправляют на переплавку. В зависимости от состава стали и формы слитка отход составляет от 12 до 25% его массы. Отходы головной части слитка делают спокойную сталь дороже.

Производство кипящей стали дает меньше отходов. Вследствие бурления стали в изложнице усадочная раковина не образуется,в результате чего резко увеличивается выход годного. Поэтому значительная часть стали, применяемой для массовых неответственных изделий (листов общего назначения, проволоки, крепежа), выплавляется кипящей. Кипящей можно выплавлять только малоуглеродистую сталь (до 0,25% С).

Сталь, занимающая по степени раскисления промежуточное положение между спокойной и кипящей, называется полуспокойной. Ее можно выплавлять с содержанием углерода до 0,40— 0,45%.

Рассмотрим строение слитка кипящей стали. Наружные слои слитка, прилегающие к стенке изложницы, состоят из равноосных кристаллов и не содержат пузырей. Химический состав этой зоны примерно соответствует среднему составу плавки. За ней следует зона так называемых сотовых пузырей /, вытянутых по направлению к центру слитка и заполненных закисью углерода. Металл зоны сотовых пузырей содержит мало примесей. На небольшом расстоянии от сотовых пузырей находятся вторичные шаровидные пузыри, располагающиеся цепочкой, 2. В этой зоне наблюдается повышенное содержание примесей. Средняя часть слитка плотная. В головной его части располагаются крупные грушевидные пузыри 3. Здесь же находится область с максимальным содержанием примесей.

Усадочная раковина в слитке кипящей стали отсутствует. Ее объем распределен по многочисленным газовым пузырям. В процессе горячей обработки давлением (прокатки, ковки) газовые пузыри завариваются. Но места сварки краев пузырей уступают по прочности целому металлу. Поэтому применение кипящей стали для ответственных деталей и стальных конструкций ограничено.

Форма кристаллов и строение слитков

Форма и размер зерен, образующихся при кристаллизации, зависят от условий их роста, главным образом от скорости и направления отвода теплоты и температуры жидкого металла, а также от содержания примесей.

Рост зерна происходит по дендритной(древовидной) схеме, представленной на рис. 5.8. Установлено, что максимальная скорость роста кристаллов наблюдается по таким плоскостям и направлениям, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви, которые называются осями первого порядка 1. По мере роста на осях первого порядка появляются и начинают расти ветви второго порядка 2, от которых ответвляются оси третьего порядка 3 и т. д. В последнюю очередь идет кристаллизация в участках между осями дендритов.

Дендриты растут до тех пор, пока не соприкоснутся между собой. После этого окончательно заполняются межосные пространства, и дендриты превращаются в полновесные кристаллы с неправильной внешней огранкой.

Такие кристаллы называют зернамиили кристаллитами. При недостатке жидкого металла для заполнения межосных пространств (например, на открытой поверхности слитка или в усадочной раковине) кристалл сохраняет дендритную форму. На границахмежду зернами в участках между осями дендритов накапливаются примеси.

Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в металле, при его переходе из жидкого состояния в твердое. Кроме того, между осями дендритов появляются поры из-за усадки и трудностей подхода жидкого металла к фронту кристаллизации.

Рис. 4.8. Схемы образования и строения дендритов

Условия отвода теплоты при кристаллизации значительно влияют на форму зерен. Кристаллы растут преимущественно в направлении, обратном отводу теплоты. Поэтому при направленном теплоотводе образуются вытянутые (столбчатые) кристаллы. Если теплота от растущего кристалла отводится во всех трех направлениях с приблизительно одинаковой скоростью, формируются равноосные кристаллы.

Структура слитка зависит от многих факторов, основные из которых следующие: количество и свойства примесей в чистом металле или легирующих элементов в сплаве, температура разливки, скорость охлаждения при кристаллизации, а также конфигурация, температура, теплопроводность, состояние внутренней поверхности литейной формы. На рис. 4.9 приведены схемы макроструктур слитков, полученных в простой вертикальной металлической форме.

Типичная структура слитка сплавов, приведенная на рис. 4.9, а, состоит из трех зон. Жидкий металл? прежде всего переохлаждается в местах соприкосновения с холодными стенками формы. Большая степень переохлаждения способствует образованию на поверхности слитка зоны 1 мелких равноосных кристаллов. Отсутствие направленного роста кристаллов этой зоны объясняется их случайной ориентацией, которая является причиной столкновения кристаллов и прекращения их роста. Ориентация кристаллов, в свою очередь, зависит от состояния поверхности формы (шероховатость, адсорбированные газы, влага) и наличия в жидком металле оксидов, неметаллических включений. Эта зона очень тонка и не всегда различима невооруженным глазом.

Рис. 5.9. Схемы макроструктур слитков: а – типичная; б – транскристаллическая; в – однородная мелкозернистая

Затем происходит преимущественный рост кристаллов, наиболее благоприятно ориентированных по отношению к теплоотводу. Так образуется зона 2(рис. 4.9, а) столбчатых кристаллов, расположенных нормально к стенкам формы. Наконец, всередине слитка, где наблюдается наименьшая степень переохлаждения и не ощущается направленный отвод теплоты, образуются равноосные кристаллы больших размеров (зона 3 на рис. 4.9, а).

Применяя различные технологические приемы, можно изменить количественное соотношение зон или исключить из структуры слитка какую либо зону вообще. Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей практически из одних столбчатых кристаллов (рис. 4.9, б). Такая структура называется транскристаллической. Подобную структуру имеют слитки очень чистых металлов. Зона столбчатых кристаллов характеризуется наибольшей плотностью, но в месте стыка столбчатых кристаллов собираются нерастворимые примесии слитки с транскристаллической структурой часто растрескиваются при обработке давлением. Транскристаллическая структура, образовываясь в сварных швах, уменьшает их прочность.

Низкая температура разливки сплавов, продувка жидкого металла инертными газами, вибрация, модифицирование приводят к уменьшению и даже исчезновению зоны столбчатых кристаллов и получению слитков со структурой, состоящей из равноосных кристаллов (рис. 4.9, в).

В верхней части слитка, которая затвердевает в последнюю очередь, концентрируется усадочная раковина. Под усадочной раковиной металл получается рыхлым, в нем содержится много усадочных пор. Часть слитка с усадочной раковиной и рыхлым металлом отрезают.

Качественная структура формируется при непрерывной разливке. В этом случае жидкий металл поступает из печи через специальное устройство непосредственно в водоохлаждаемый кристаллизатор, а затвердевший металл непрерывно вытягивается с противоположного конца кристаллизатора. При этом литой металл отличается высокой пластичностью и мелкозернистой структурой, приближаясь по качеству к деформированному металлу.

Применение этого способа разливки позволяет автоматизировать и механизировать технологический процесс, сократить производственные площади, полностью исключить применение изложниц, разгрузить обжимное оборудование, облегчить труд обслуживающего персонала, увеличить выход годного металла вследствие заполнения жидким металлом усадочной раковины. Все это приводит к уменьшению себестоимости металла.

Строение стальных слитков.На строение стального слитка большое влияние оказывает степень раскисления стали.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие.

Раскисление проводится для предотвращения хрупкого разрушения стали при горячей деформации. Для раскисления кремний и марганец вводят в сталь в виде ферросплавов, алюминий − в чистом виде.

Кипящие стали раскисляют только ферромарганцем. В таких сталях остается растворенный FеО и при кристаллизации продолжается процесс кипения по реакции

Перед разливкой кипящие стали содержат повышенное количество кислорода, который удаляется в виде СО. Выделение пузырей СО создает впечатление кипения стали, с чем и связано ее название.

Кипящие стали дешевы. Их производят низкоуглеродистыми и практически без кремния (Si ≤ 0,07 %), но с повышенным количеством газообразных примесей. Газовые пузыри остаются в теле слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

Спокойная сталь (рис. 4.10, а, г) содержит мало кислорода и затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина 1, а в средней – усадочная осевая рыхлость.

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется с помощью надставки на изложницу. Стенки надставки футерованы огнеупорной массой малой теплопроводности.

Поэтому сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли.

Стальные слитки неоднородны по химическому составу. Дендритная ликвация– неоднородность состава стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – в 1,2 раза, а углерода уменьшается почти в 2 раза.

Зональная ликвация– неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз (рис. 5.10, г), а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и подприбыльную части слитка, а также его донную часть при прокатке отрезают.

В слитках кипящей стали (рис. 4.10, б, д) не образуется усадочная раковина: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка, так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл алюминием или ферросилицием в верхней части слитка («химическое закупоривание»).

Слиток кипящей стали имеет следующее строение (рис. 4.10, б): плотную наружную корку А без пузырей, из мелких кристаллитов; зону сотовых пузырей П, вытянутых к оси слитка и располагающихся между кристаллитами Б; зону В неориентированных кристаллов; промежуточную зону С; зону вторичных круглых пузырей К и среднюю зону Д с отдельными пузырями, которых больше в верхней части слитка.

Рис. 4.10. Схема строения стальных слитков

Полуспокойная сталь (рис. 5.10, в, е) частично расчисляется в печи и ковше, а частично – в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, в верхней – кипящей. Ликвация в верхней части слитков полуспокойной стали меньше, чем у кипящей, и близка к ликвации спокойной стали. Слитки полуспокойной стали не имеют усадочной раковины.

Читайте также: