Как происходит выпуска расплавленного металла в литейную форму

Обновлено: 28.09.2024

Литейным производством называется отрасль машиностроения, занимающаяся изготовлением фасонных отливок путем заливки расплавленного металла в полость литейной формы, которая имеет конфигурацию отливки.

Технологический процесс получения отливки состоит из следующих основных операций: изготовления литейной формы; плавки металла; заливки металла в форму; затвердевания металла и охлаждения отливки; выбивки отливки из формы; обрубки и очистки отливки; термической обработки отливки; контроля качества отливки и сдачи ее на механическую обработку. Каждая из перечисленных операций должна осуществляться таким образом, чтобы был обеспечен высокий уровень качества отливки по всем показателям, включая точность размеров и чистоту поверхности, благоприятную структуру металла, а также отсутствие наружных и внутренних литейных и металлургических дефектов.

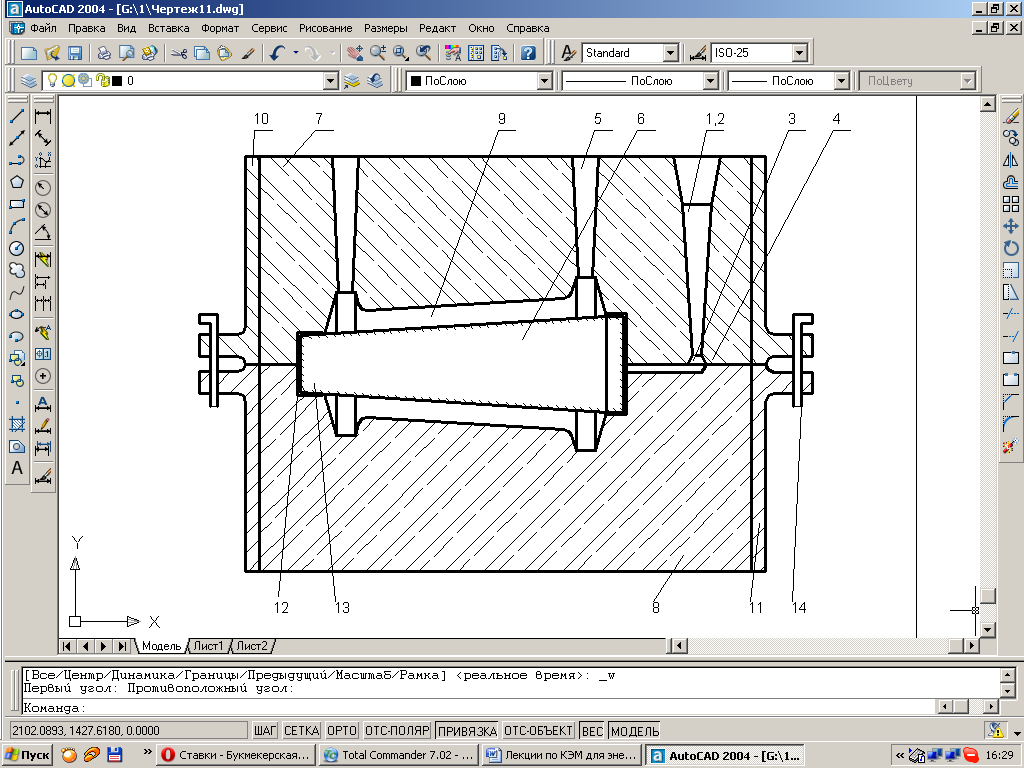

4.1.1 Элементы литейной формы. Литейная форма представляет собой устройство, предназначенное для заливки металла и образования отливки (рис. 4.1).

Она должна иметь рабочую полость 9, где непосредственно формируется тело заготовки, а также литниковую систему, обеспечивающую подвод металла в рабочую полость и питание отливки в процессе кристаллизации. Конфигурация и размеры рабочей полости должны соответствовать очертаниям и размерам изготовляемой отливки. При этом следует иметь в виду, что размеры полости должны превышать размеры отливки на величину литейной усадки металла. В

свою очередь, размеры отливки должны быть больше размеров детали на величину снимаемого при механической обработке технологического припуска. Таким образом, окончательные размеры рабочей полости литейной формы включают в себя соответствующие размеры детали, припуски на механическую обработку и

| Рис. 4.1. Литейная форма в сборе: 1 – воронка; 2 – стояк; 3 – шлаковик; 4 – питатель; 5 – прибыль; 6 стержень; 7 верхняя полуформа; 8 – нижняя полуформа; 9 полость отливки; 10 – верхняя опока; 11 – нижняя опока; 12 – замок стержневого знака; 13 – стержневой знак; 14 –центрирующая система. |

4.1.2 Основные виды литья. Виды литья отличаются друг от друга по материалу литейной формы и по способу подачи в нее заливаемого металла. Однако более существенно они различаются по точности размеров и чистоте поверхности отливок, а также по производительности и степени сложности технологического процесса. Сложились две группы видов литья: литье в песчано-глинистые формы и специальные виды литья.

Литье в песчано-глинистые формы – наиболее простой и распространенный способ получения литых заготовок. Материалами для изготовления форм в данном случае служат формовочные смеси, состоящие из песка, а в качестве связующих материалов добавляются определенные количества глины и воды. Кроме того, в смесь вводятся противопригарные добавки в виде молотого каменного угля, маршаллита (пылевидного кварца), мазута и другие вещества, способствующие улучшению качества отливки (древесные опилки, сульфитно-спиртовая барда).

Для изготовления стержней используются стержневые смеси, состоящие в основном из песка и связующего (льняное масло, сульфитная барда, декстрин, канифоль и т. д.). Литейная форма обычно состоит из порознь изготовляемых ручным или машинным способом двух полуформ: нижней и верхней. Каждая из полуформ изготовляется в специальных ящиках без дна и крышек, называемых опоками. При сборке литейной формы полуформы устанавливаются друг на друга и скрепляются

Рабочие полости для отливки в набитых формовочной смесью опоках получатся при помощи неразъемной или разъемной модели, форма и размеры которой соответствуют форме и расчетным размерам рабочей полости. Сборка литейной формы из полуформ производится после извлечения модели или половинок моделей и установки стержней в нижней полуформе. Стержни изготовляются в стержневых ящиках и проходят обязательную сушку.

Собранная литейная форма заливается при помощи разливочного ковша или дозирующего устройства через литниковую систему. После охлаждения металла на специальной установке производится выбивка отливки из формы. Затем производятся обрубка и очистка, во время которых от отливки отделяется литниковая система с прибылями, удаляются остатки формовочной и стержневой смесей и осуществляется удаление с поверхности отливки различных дефектов. Проводимая после этого термическая обработка имеет целью устранить крупнозернистую дендритную структуру металла, уменьшить литейные напряжения и подготовить металл отливки к механической обработке.

4.1.3 Специальные виды литья применяются для устранения недостатков литья в песчано-глинистые формы, т.е. низкой точности размеров и чистоты поверхности, приводящих к большим припускам на механическую обработку и потерям металла в стружку. Недостатками являются также невысокая производительность и плохие санитарно-гигиенические условия труда из-за большой запыленности и шума на рабочих местах. Ниже описываются сущность и понятие о наиболее распространенных специальных видах литья.

Ллитье в металлические формы (кокили). Кокиль изготовляется из чугуна или стали. Основными преимуществами являются высокие точность размеров и чистота поверхности отливки, а также мелкое зерно металла отливки, что снижает металлоемкость изделий и повышает прочность металла.

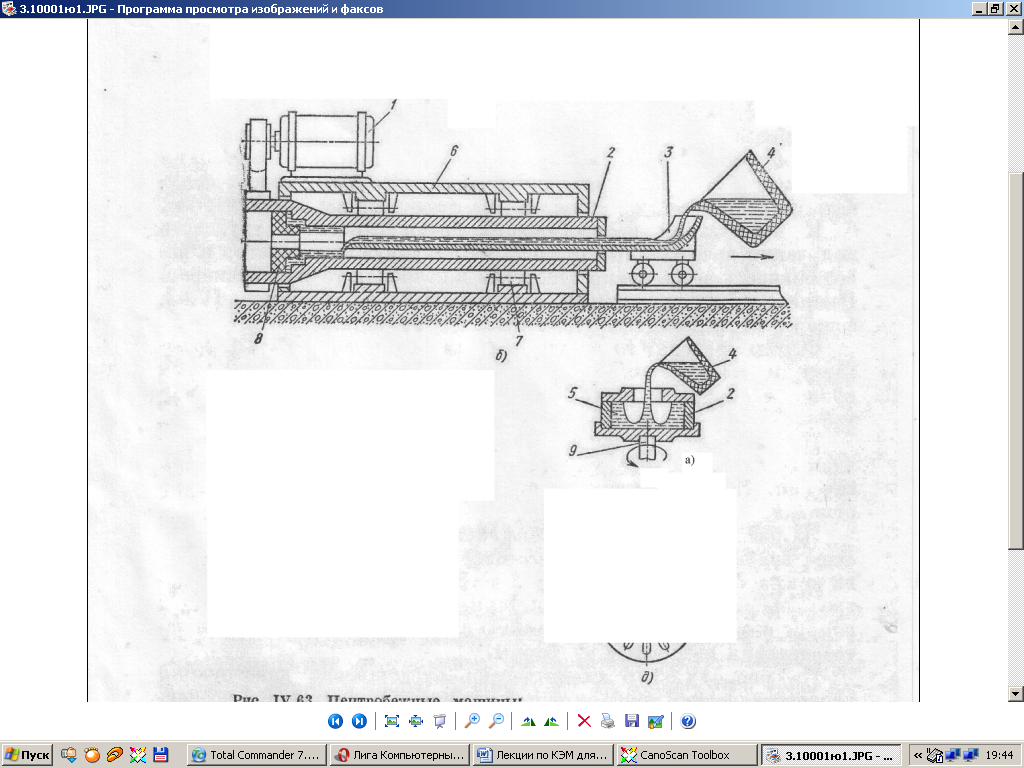

Центробежное литье – заливка расплавленного металла в быстровращающиеся металлические формы (рис. 4.2). Таким способом отливаются короткие (а) или длинные (б) тела вращения - трубы, втулки и другие аналогичные им изделия. Преимущества те же, что при кокильном литье, однако качество внутренней поверхности вследствие усадочных явлений хуже наружной. Из-за ненадобности стержней экономятся ресурсозатраты на их изготовление.

Рис. 4.2. Центробежные машины: а – с вертикальной осью вращения, б – с горизонтальной осью вращения: 1 – электродвигатель; 2 – литейная форма; 3 – заливочное устройство; 4 – ковш; 5 заливаемый металл отливки; 6 – корпус центробежной машины; 7 – поддержавающие ролики; 8 – стержень; 9 – шпиндель.

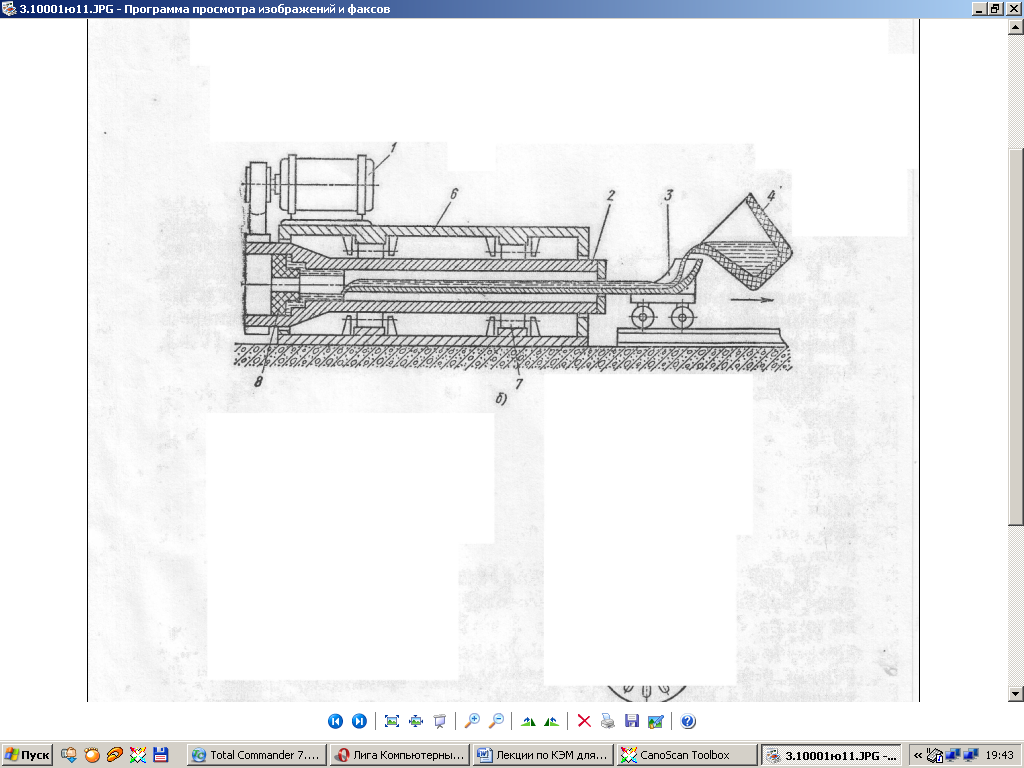

При литье под давлением жидкий металл заливается в замкнутую металлическую пресс-форму под значительным давлением и кристаллизуется, оставаясь под давлением (рис. 4.3), что, устраняет пористость и рыхлость, улучшает металлургическое качество отливки.

Рис. 4.3. Схема литья под высоким давлением: 1 – подвижная плита прессформы; 2 – пуансон; 3 – заливочное окно; 4 – ковш; 5- поршень; 6 выталкиватель.

На рис. 4.3 соответственно показаны: подача металла в предкамеру (I), нагнетание металла в рабочую полость (II) и выбивка отливки (III). Заметим, что в одной пресс-форме может располагаться несколько рабочих полостей, питаемых одновременно. Таким образом, литье под давлением является самым высококачественным, точным, чистым и производительным видом литья.

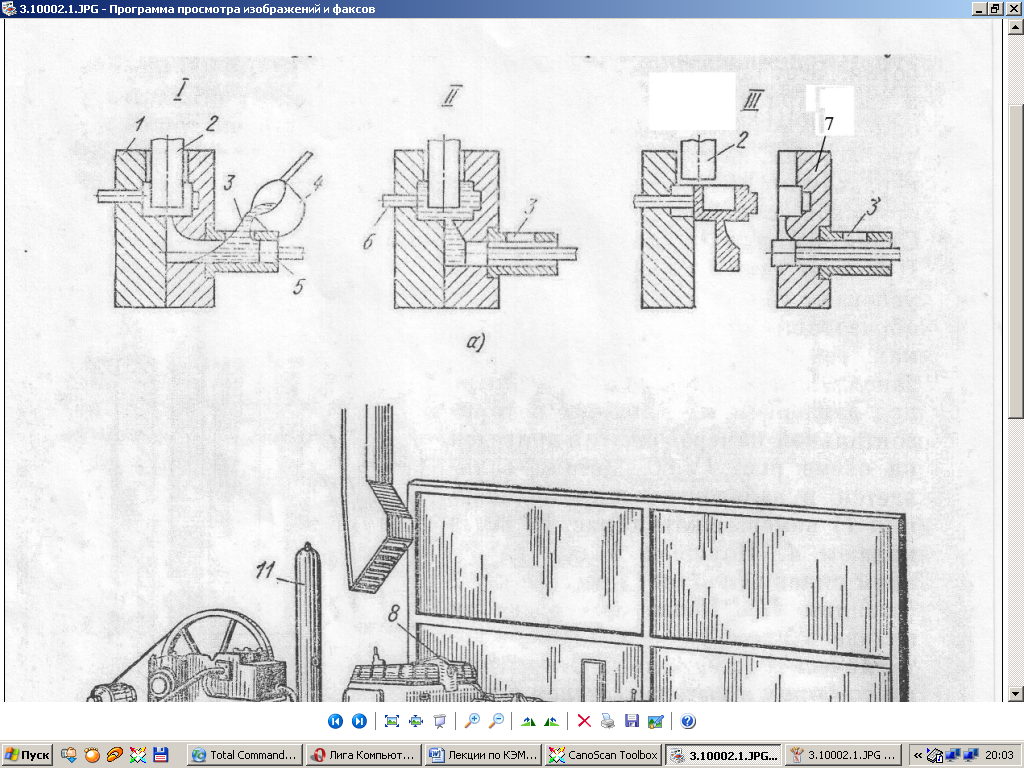

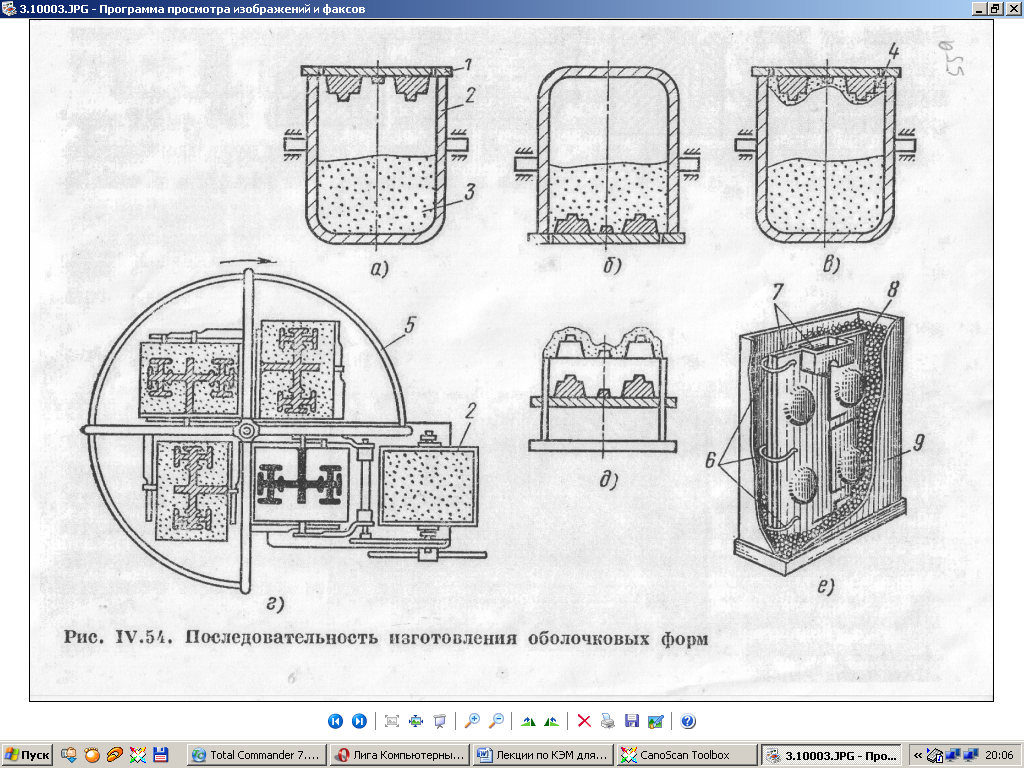

При литье в оболочковые формы литейная форма собирается из двух оболочек, изготовляемых на специальной установке (рис. 4.4) из смеси, состоящей из мелкого кварцевого песка и 7% синтетической термореактивной фенолформальдегидной смолы.

Рис. 4.4. Последовательность изготовления оболочковой формы: 1 – металлическая модельная плита; 2 – бункер; 3 – формовочная смесь; 4 – оболочка.

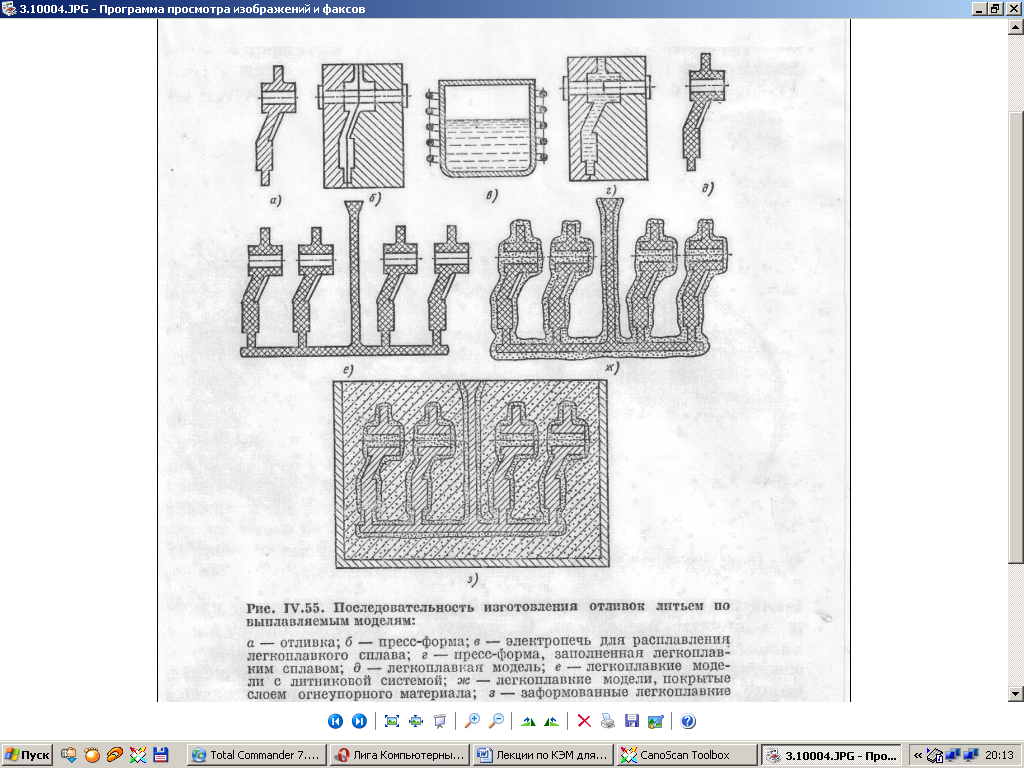

Литье по выплавляемым моделям – один из самых точных видов литья, который применяется для получения сложных по очертаниям изделий из обычных материалов, а также инструмента и других изделий из твердых, труднообрабатываемых режущим инструментом материалов. Изготовленные данным способом изделия не требуют механической обработки. Рассмотрим технологию данного вида литья. Вначале в специальной пресс-форме (рис. 4.5, б) изготовляется от одной до нескольких десятков моделей изготовляемой детали-отливки (рис. 3.5, д)из смеси парафина со стеарином (по 50 % каждого). В размерах моделей учитываются только размеры деталей и литейная усадка материала отливки. Припуск на мехобработку не дается, поскольку она не производится.

Как правило, из моделей составляется блок с единой литниковой системой (рис. 4.5, е),позволяющей одновременно получить несколько десятков отливок. Блок покрывается путем окунания в суспензию, состоящей из маршаллита и гидролизованного этилсиликата. Затем он посыпается кварцевым песком и сушится. Для того чтобы вокруг модельного блока получился достаточно прочный слой, окунания в суспензию и посыпка песком с последующей сушкой повторяются 3-5 раз для образования оболочки (рис. 4.5, ж).

В дальнейшем из покрытого образовавшейся оболочки модельного блока одним из способов выплавляется (удаляется) модельный состав. Получившаяся таким образом оболочка (рис. 4.5, 3)заформовывается песком или металлической дробью в контейнере и прокаливается при температуре 850—900°С. При этом оболочка упрочняется, становится газопроницаемой, так как из нее выгорают остатки модельного состава.

Рис. 4.5. Последовательность изготовления отливок литьем по выплавляемым моделям: а – отливка; б – пресс-форма; в – электропечь для расплавления легкоплавкого модельного состава; г – пресс-форма, заполненная модельным составом; д – легкоплавкая модель отливки; е – легкоплавкие модели отливки с литниковой системой; ж – легкоплавкие модели, покрытые слоем огнеупорного материала; з – получение отливок.

После этого, не ожидая снижения температуры, в форму заливают подготовленный сплав. Закристаллизовавшийся и остывший блок выбивается из опоки и освобождается от керамической корки. Затем каждая отливка отделяется от литниковой системы.

Основное преимущество литья по выплавляемым моделям — самая высокая точность размеров и чистота поверхности отливок, а также высокая производительность.

Современное литейное производство

Являясь одной из наиболее древних технологий переработки материалов, литьё и ныне не теряет своей актуальности. Проектируются новые процессы и оборудование, совершенствуются приёмы повышения их экологической чистоты и точности.

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Технология литейного производства чёрных и цветных металлов

Литейные свойства материалов учитывают не только жидкотекучесть, но и уменьшение объёма, которое происходит в процессе охлаждения отливки. Такое явление называют усадкой; она составляет 1…3 % от первоначальных размеров. Поскольку все металлы анизотропны*, то различают линейную и объёмную усадку, которые определяют итоговый баланс металла. Первый параметр важен для отливок с увеличенным соотношением длины к ширине, а второй – для отливок сложной формы.

В процессе охлаждения металла в его структуре наблюдается ликвация – неоднородность зёрен, что обуславливается различными свойствами составляющих. Формируются также примеси и неметаллические включения. Ликвация негативно влияет на свойства конечной продукции, поэтому неоднородность структуры стараются уменьшать всеми приемлемыми способами. В частности, действующий ГОСТ 26645-85 «Отливки из металлов и сплавов» ограничивает содержание фосфора, серы (а также их соединений – сульфидов и фосфидов), ряд газов – водород, кислород, а также количество шлаков, не выведенных из металла.

В зависимости от литейных свойств металлов принимается решение о выборе целесообразной технологии получения отливок. Различают свободное литьё в формы (песчаные или металлические), литьё под давлением, литьё выжиманием, центробежное литьё, а также комбинированные способы, например, жидкую штамповку.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Литьё выжиманием

Технология используется в случае, когда требуется постоянная компенсация усадки материала, и применяется для литья крупных отливок с тонкими стенками. Для этого подвижная полуформа получает принудительное перемещение по направлению к поверхности расплава – вращением, винтовым или плоско-параллельным движением. Последовательность переходов такова. Металл заливают в нижнюю часть формы, далее перемещают подвижную её часть до контакта с расплавом, при этом излишек сливается в приёмный ковш установки. Поскольку между ним и основным металлом поддерживается постоянный тепловой контакт, то потери тепла минимальны, и физико-механические параметры материала равномерны во всех сечениях. Возрастает и коэффициент заполнения формы. После затвердевания подвижная полуформа перемещается в исходное положение, а готовая отливка выталкивается из полости.

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

В основном литьё выжиманием используется для получения продукции из алюминиевых литейных сплавов.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование - погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Основной инструмент в литейном производстве

Литейная оснастка – это модели (шаблоны), опоки и формы. Что такое опока? Это полость, куда заливается расплавленный металл. Шаблон представляет собой реплику объекта, подлежащего литью, и используется для формирования отливки. Модели могут быть изготовлены из древесины, металла или пластмассы. Основными этапами получения оснастки являются:

- Получение полости;

- Размерная обработка элементов;

- Разработка и установка механизмов зажима.

Формы разрабатывают с учётом усадки металла, для чего предусматривают компенсаторы. Стенки форм имеют конические участки для облегчения выталкивания из них готового изделия. Полые отливки создаются с использованием стержня - дополнительного объёма песка или металла, который образует внутренние отверстия и проходы в отливке. Каждый стержень помещают в форму до заливки. Для облегчения выемки застывшей отливки из формы используют противопригарные покрытия.

Существует два различных типа литейных форм: одно- и многоразовые.

Изготовление модельной оснастки многоразового применения обычно производится из металла, одноразового – из песка. Для облегчения складирования и применения всегда выполняется маркировка кокилей.

После того, как подготовка формовочных песков завершена, песок размещается вокруг модели. Затем образец удаляют, стержни устанавливают на место, после чего производят заливку расплава. Конструктивные особенности инструментов для литья оптимизируются для различных металлов и уровней сложности полости.

Стоимость некоторых видов литейного оборудования и оснастки представлена в таблице:

Основы литейного производства

Литьё является одним из важнейших и распространенных способов изготовления заготовок и деталей машин. Масса литых деталей составляет около 60 % от массы тракторов и сельскохозяйственных машин, (70… 85) % от массы прокатных станов и металлорежущих станков.

Сущность процесса литья заключается в том, что расплавленный металл определенного химического состава заливается в заранее приготовленную литейную форму, полость которой по своим размерам и конфигурации соответствует форме и размерам требуемой заготовки. После остывания заготовки или готовой детали, называемые отливками, извлекают из формы.

Для получения отливок высокого качества литейные сплавы должны обладать определенными литейными свойствами: хорошей жидкотекучестью, низкой усадкой, иметь химическую однородность структуры, низкую температуру плавления и т.д.

Большую часть чугунных и стальных отливок получают методом литья в песчано-глинистые формы (до 60 % общего объема). Для получения отливок с высокой точностью (минимальными припусками на механическую обработку) и шероховатостью поверхности, однородной структурой металла применяют специальные способы литья: литье в металлические формы (кокили), центробежное литье, литье под давлением, литье по выплавляемым моделям, литье в оболочковые формы и т. д.

Основными преимуществами литья перед другими способами получения заготовок и деталей являются:

а) возможность получения заготовок и деталей различной конфигурации, из различных металлов и сплавов;

б) возможность получения фасонных изделий сложной конфигурации (полых, объемных и т. д.), которые невозможно и экономически нецелесообразно изготавливать другими методами (например, резанием – большой расход металла в стружку, значительные затраты времени и др.);

в) универсальность технологий – возможность изготовления заготовок от нескольких граммов до сотен тонн;

г) возможность переработки отходов производства и брака:

д) относительная простота получения и низкая стоимость отливок.

Наряду с достоинства литье имеет и недостатки:

а) трудность получения однородного химического состава отливки;

б) точность и качество поверхности детали ниже, чем при обработке её резанием или пластическим деформированием;

в) неоднородность состава и пониженная плотность материала заготовок, а следовательно, их более низкие, чем заготовок, полученных обработкой давлением, прочностные характеристики.

Основными направлениями развития литейного производства являются: реконструкция и модернизация имеющегося оборудования; замена устаревшего оборудования высокопроизводительными литейными автоматами и полуавтоматами, робототехническими комплексами; снижение материалоемкости продукции машиностроительного комплекса путем увеличения доли литья из легированных сталей и высокопрочного чугуна, а также точного литья.

Основными технико-экономическими показателями работы литейных цехов являются: годовой выпуск отливок в тоннах; выпуск отливок на одного производственного работающего; съем литья с одного квадратного метра производственной площади цеха; выход годного металла; доля брака литья; уровень механизации и автоматизации; доля литья получаемого специальными способами; себестоимость одной тонны литья.

А) Литье в песчано-глинистые формы

Литейную форму, имеющую полость, в которую заливают расплавленный металл, изготавливают из формовочной смеси по модели. Модель - это приспособление для получения в форме рабочей полости будущей отливки. Модели могут изготавливаться из дерева, пластмассы или металла, размеры их должны быть больше размеров отливок на величину усадки металла и величину припуска для последующей механической обработки.

Формовочные смеси для литейных форм и стержней состоят из кварцевого песка, специальной глины, воды и ряда добавок (льняного масла, канифоли, декстрина, жидкого стекла, деревянных опилок или торфяной крошки), обеспечивающих газопроницаемость и пластичность смеси. При изготовлении формы формовочную смесь, увлажненную и тщательно перемешанную, засыпают в нижнюю опоку, предварительно установив модель отливки (рис.1). Затем смесь уплотняют вручную различными приспособлениями или на специальных формовочных машинах. После уплотнения смеси модель извлекают из нижней опоки. Аналогичным образом уплотняют смесь и в верхней опоки, предварительно установив в нее, помимо модели отливки, модель литниковой системы, образующую каналы для заливки жидкого металла в полость литейной формы. Литниковая система состоит из литниковой чаши, вертикального стояка, шлакоуловителя, питателя и выпора. Литниковая система должна обеспечивать плавное поступление расплавленного металла в форму и отвод газов из формы.

Затем, установив стержни в форму, производят её сборку: верхнюю опоку устанавливают на нижнюю и фиксируют опоки штырями. В таком виде (рис. 1) форма готова к заливке расплавом.

Плавку металла выполняют в различных плавильных устройствах. Чугун плавят в вагранках, сталь - в конверторах и электропечах, цветные металлы и их сплавы - в электрических печах и тиглях. Температуру расплавленного металла доводят до температуры заливки, т.е. на 100…150 С выше температуры плавления сплава.

После заливки расплава в литейную форму и его охлаждения, отливки выбивают из формы и очищают от формовочной смеси вручную, на вибрационных решетках или дробеструйных установках. Обрубку элементов литниковой системы выполняют дисковыми фрезами, ленточными пилами, на обрезных прессах, газопламенными или плазменными резаками. Зачистку отливок от заусенцев и заливов выполняют абразивными кругами.

Перед отправкой в механические цехи стальные отливки обязательно подвергаются термической обработке – отжигу или нормализации – для снятия внутренних напряжений и измельчения зерна металла. В отдельных случаях термической обработке подвергаются отливки и из других сплавов.

Преимуществом литья в песчано-глинистые формы является невысокая стоимость формовочных материалов и модельной оснастки. Однако этот способ литья является более трудоемким в сравнении с другими. Кроме того, литьё в песчано-глинистые формы обеспечивает малую точность размеров и большую шероховатость поверхности.

Б) Специальные способы литья

Специальные способы литья по сравнению с литьем в песчано-глинистые формы позволяют получать отливки более точных размеров с хорошим качеством поверхности, что способствует: уменьшению расхода металла и трудоемкости механической обработки; повышению механических свойств отливок и уменьшению потерь от брака; значительному снижению или исключению расхода формовочных материалов; сокращению производственных площадей; улучшению санитарно-гигиенических условий и повышению производительности труда.

К ним относят литьё: в постоянные металлические формы (кокиль); центробежное; под давлением; в тонкостенные разовые формы; по выплавляемым моделям; корковое или оболочковое; электрошлаковое литьё.

Литье в оболочковые формы.При этом способе литья применяют специальные оболочковые формы, изготавливаемые из кварцевого песка (92…95 %) и термореактивной синтетической смолы (5…8 %). Песчано-смоляную смесь готовят перемешиванием песка и измельченной порошкообразной смолы с добавкой растворителя (холодный способ) или при температуре 100…120 С (горячий способ), в результате чего смола обволакивает (плакирует) зерна песка. Затем смесь дополнительно дробиться до получения отдельных зерен, плакированных смолой, и загружается в бункер.

Изготовление оболочковых форм производят следующим образом (рис. 2.). Металлическую модель, нагретую до 200…300 С, покрывают слоем теплостойкой смазки (силиконовая жидкость) и помещают в бункер, затем засыпают формовочной смесью и выдерживают 10…30 с. За это время происходит предварительное спекание оболочки на модели. Потом с модели удаляют излишки сыпучей формовочной смеси и вместе с оболочкой выдерживают в печи 1…3 мин. при температуре 300…375 С. При этом происходит окончательное спекание оболочки толщиной 7…15 мм. После охлаждения, благодаря разделительному слою теплостойкой смазки, оболочка легко снимается с модели. Выполненные таким образом отдельные части формы и литниковую систему собирают, склеивая по плоскостям разъемов и скрепляя скобами или струбцинами. Изготовление и сборка оболочковых форм легко механизируется и автоматизируется.

В отличие от литья в песчано-глинистые формы литье в оболочковые формы обеспечивает большую точность размеров и меньшую шероховатость. Припуск на механическую обработку составляет 0,5…3 мм. Однако ограниченная масса отливок (до 250…300 кг) и более сложная технологическая оснастка являются недостатками этого способа литья. Поэтому литье в оболочковые формы используют в серийном и массовом производстве отливок малых и средних размеров.

Литье по выплавляемым моделям.Процесс получения отливок заключается в следующем. В пресс-форме из легкоплавкой смеси стеарина (50 %) и парафина (50 %) отливают модель отливки и элементов литниковой системы. Температура прессования смеси 42…45 С. Модель и литниковую систему собирают в блок, покрывают керамической оболочкой (толщиной 2…8 мм). Керамическое покрытие состоит из 60…70 % пылевидного кварца или тонко измельченного кварцевого песка и 30…40 % связующего вещества (раствор этилсиликата). Затем из керамической литейной формы водой, паром или горячим воздухом выплавляют модель. Освобожденные от модели формы помещают в опоки с песком, уплотняют и прокаливают при 900…950 С в течение 3…5 ч. При этом происходит выгорание остатков модельного состава и отжиг керамической формы. После прокаливания готовые формы поступают на заливку металлом.

Литье по выплавляемым моделям обеспечивает получение размеров отливки большей точности. Этим способом можно получить отливки самой сложной формы с толщиной стенок до 0,3…0,8 мм с минимальным припуском на механическую обработку (до 0,7 мм).

Недостатки – стоимость отливок, получаемых по выплавляемым моделям, выше, чем изготавливаемых другими способами литья.

Литье в металлические формы.Металлические литейные формы (кокили) изготавливают разъёмными и неразъёмными в основном из стали и чугуна. Для получения сложных полостей используют металлические и песчаные стержни.

Процесс литья в кокиль включает следующие операции: очистку кокиля, нанесение на его внутреннюю поверхность огнеупорной обмазки (из кварца, графита, асбеста и жидкого стекла), нагрев кокиля до 150…450 С, заливку расплавленного метала. Нанесение огнеупорной обмазки обеспечивает увеличение срока службы кокиля, предупреждение приваривания металла к стенкам кокиля и облечение извлечения отливок. Подогрев предохраняет кокиль от растрескивания и облегчает заполнение формы металлом. После затвердевания отливку извлекают из кокиля при помощи выталкивателя.

Преимуществами литья в кокиль по сравнению с литьем в разовые песчано-глинистые формы являются: получение отливок более точных размеров и форм; мелкозернистой структуры металла и соответственно с лучшими физико-механическими свойствами; обеспечение высокой производительности труда; более низкой стоимости отливок; улучшения условий труда литейщика.

Недостатки способа - высокая стоимость кикилей; низкая газопроницаемость и податливость металлической формы, приводящая к образованию газовых раковин и трещин в отливках; быстрое охлаждение металла затрудняет получение отливок сложной формы, вызывает опасность появления у чугунных отливок отбеленных труднообрабатываемых поверхностей.

Литье под давлением. Сущность процесса литья заключается в том, что расплавленный металл заполняет пресс-форму под давлением поршня (рис.3а). После затвердевания металла форма раскрывается и отливка извлекается.

Перед началом работы пресс-форму подогревают до 150…400 С в зависимости от заливаемого сплава и смазывают смазкой на основе минеральных масел с графитом.

Производительность поршневых машин достигает 500 отливок в час. В условиях массового производства применение литья под давлением позволяет снизить трудоемкость получения отливок в 10…12 раз, а трудоемкость механической обработки – в 5…8 раз. За счет высокой точности изготовления и обеспечения повышенных механических свойств отливок, полученных под давлением, достигается экономия до 30…50 % металла по сравнению с литьем в разовые формы. Создается возможность полной автоматизации процесса.

Центробежный способ литья – высокопроизводительный способ изготовления полых отливок типа тел вращения (втулок, труб, гильз) из цветных и железоуглеродистых сплавов, а также биметаллов. Сущность способа состоит в заливке жидкого металла во вращающуюся металлическую или керамическую форму (изложницу). Жидкий металл за счет центробежных сил отбрасывается к стенкам формы, растекается вдоль них и затвердевает. Неметаллические включения собираются на внутренней стороне отливки и удаляются при дальнейшей механической обработке (рис.3б). После охлаждения готовая отливка с помощью специальных приспособлений извлекается из формы.

Отливки получаются точной конфигурации, с малой шероховатостью поверхностей и имеют плотную мелкозернистую структуру металла.

Как и при кокильном литье, металлические формы перед заливкой жидкого металла подогреваются и на них наносятся защитные покрытия.

Центробежное литьё высокопроизводительно (за 1 ч. можно отлить 40…50 чугунных труб диаметром 200…300 мм), дает возможность получать полые отливки без применения стержней и биметаллические отливки последовательной заливкой двух сплавов (например, стали и бронзы), по сравнению с литьем в стационарные песчано-глинистые и металлические формы обеспечивает более высокое качество отливок, почти устраняет расход металла на прибыли и выпоры, увеличивает выход годного литья на 20…60 %.

К недостаткам способа следует отнести высокую стоимость форм и оборудования, ограниченность номенклатуры отливок.

Непрерывное литьё - это способ получения протяжных отливок постоянного поперечного сечения путем непрерывной подачи расплава в форму и вытягивания из нее затвердевшей части отливки. В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье. Вертикальное литье обычно применяют для получения слитков и труб.

Схема горизонтального литья приведена на рис.4. Кристаллизатор 2, установленный в металлоприемник 1, изготавливается из меди, графита и, реже, стали. Он имеет внутреннюю полость, профиль которой соответствует поперечному сечению отливки. На выходной части кристаллизатора устанавливается рубашка водяного охлаждения 3. Слиток 6 вытягивается из кристаллизатора тянущими роликами 5 и разделяется на мерные куски с помощью пилы 7 или плазменной резки. Центральная часть слитка после его выхода из кристаллизатора остается жидкой, в связи с чем с целью ускорения затвердевания и исключения прорыва расплава через оболочку твердого металла устанавливается душевое устройство для охлаждения водой 4.

Непрерывным литьем получают заготовки постоянного сечения в виде круга, полосы или более сложного профиля. Недостатком этого метода литья является ограниченность номенклатуры отливок, связанная с невозможностью получения сложных по форме заготовок.

Литье вакуумным всасыванием - этим методом получают отливки типа втулок, колец, заготовок зубчатых колес, гильз и т.д. На поверхности расплава, находящегося в металлоприемнике 3, помещают плоское кольцо из огнеупорного материала 2, на которое сверху опускается металлическая водоохлаждаемая форма - кристаллизатор 1. Внутри формы насосом создается разряжение и расплавленный металл 4 втягивается в форму. Снимая разряжение в форме, можно удалять из неё расплав и получать полые отливки. За счет направленной кристаллизации от поверхности к центру и подпитки затвердевающей отливки из металлоприемника удается получить плотную отливку без усадочных дефектов и газовой пористости. Особенностью этого процесса является высокий выход годного металла, так как отсутствует необходимость в литниковой системе и прибылях.

Дефекты отливок- обусловлены неправильной конструкцией отливок, нарушением технологии литья или ошибками при её разработке. К основным дефектам относят раковины, трещины, дефекты поверхности и несоответствие конфигурации и размеров требованиям чертежа.

ЛИТЕЙНЫЕ ЦЕХИ

Среди технологических процессов обработки металлов по разнообразию операций и условиям труда литейное производство остается одним из наиболее сложных и трудоемких.

Технологический процесс литейного производства заключается в получении изделий путем заливки расплавленного металла в непостоянные (разрушаемые) преимущественно земляные формы или в постоянные формы из металла (кокильное литье), или других материалов. По виду металла различают чугунное, стальное, цветное литье.

Основными процессами литейного производства являются подготовка шихтовых материалов для плавки, загрузка в печи, плавка металла, выпуск и заливка металла в формы, выбивка затвердевших изделий из форм, обрубка и очистка изделий. Параллельно производится подготовка формовочной и стержневой земли, приготовление форм и стержней.

Плавка металла производится в плавильных печах: чугун выплавляется в вагранках (тип шахтной печи); сталь обычно – в электродуговых печах; цветные металлы и их сплавы получают путем плавки в электропечах.

В технологии современного литейного производства примерно 2/3 чугунного литья занимает литье в земляные формы и лишь остальное производится более прогрессивными технологическими методами, такими, как точное литье по выплавляемым моделям, литье в оболочковые формы, литье в металлические формы, литье под давлением, центробежное литье.

Изготовление земляных форм начинается с приготовления формовочной смеси. Составляющие ее материалы: горелая земля (из использованных форм), песок, глина, уголь. Они подвергаются сушке, просеиванию, смешиванию.

В металлическую раму (опоку) вкладывается модель будущей отливки, а все свободное пространство вокруг нее плотно забивается землей на формовочных машинах. После удаления модели образуется литьевая полость, соответствующая форме будущей заготовки. Для отливки полых изделий в опоку закладываются стержни, повторяющие форму внутренней поверхности изделий. Стержни производят также из специальных земляных смесей с добдщением связующих органических или синтетических веществ и подвергают сушке в специальных печах. Стержни должны легко разрушаться и удаляться из полостей при последующей очистке литья.

В механизированных литейных цехах готовая фррма с формовочной машины по рольгангу подается на разливочный конвейер, где заливается металлом, который доставляется в ковшах по монорельсу. Далее по конвейеру залитые формы перемещаются к месту выбивки. За этот период происходит затвердевание и частичное остывание отливок. Освобождение отливок от форм, как правило, производится механически, путем сотрясения на выбивных вибрационных решетках. При этом земля проваливается под решетку, откуда возвращается на переработку.

После остывания отливки очищаются от пригаров, наплывов, заусениц и т. д. Для этого в большинстве случаев используют ручные механизированные пневматические инструменты: рубильные молотки, пневмошлифовальные машины или наждачные круги. Некоторые детали, преимущественно небольших размеров, очищаются в обивных (галтовочных) барабанах. Для очистки используют и другие способы: дробеструиный, электроискровой, газопламенный, электрогидравлический и др.

Литье в оболочковые формы является более гигиеничным. При этом резко сокращается расход формовочных материалов, а следовательно, и пыли, достигается высокая чистота отливок, что позволяет практически исключить виброопасные операции по обрубке и очистке литья.

Технология изготовления оболочковых форм заключается в нанесении смеси песка с пульвербакелитом или другим крепителем непосредственно на модель, после чего оболочки затвердевают при температуре до 350 °С.

Применение многопозиционных полуавтоматов и автоматов для изготовления оболочковых полуформ сводит до минимума долю ручного труда.

Для изготовления литейных форм и стержней применяется процесс, основанный на использовании быстросохнущих формовочных составов с применением жидкого стекла и продувкой углекислым газом. При этом способе устраняются источники тепловыделений и загрязнения воздушной среды оксидом углерода и углеводородами.

Перспективным является способ изготовления стержней и форм из жидких самотвердеющих смесей. В состав смесей входит феррохромный шлак, окислы хрома, мочевиноформальдегиднофурановые добавки, гипс, нефелиновый шлак в различных соотношениях и сочетаниях. Применение этого технологического процесса сопровождается выделением токсических газов, но в то же время позволяет устранить тепловыделение, шум, вибрацию и снизить пылеобразование.

Точное литье по выплавляемым моделям производится путем изготовления стеариново-парафиновой модели, которая вначале погружается в специальную суспензию из этилсиликата и других огнеупорных материалов, затем обсыпается мелким кварцевым песком, высушивается в парах аммиака. Далее стеариново-парафиновая модель выплавляется, оболочка помещается в опоку, заполняется вокруг смесью шамотной глины и кварцевого песка и заливается металлом. Кварцевая пленка после остывания металла отделяется с помощью раствора каустической соды. При этом способе исключаются такие вредные операции, как землеприготовление, формовка, выбивка опок. Объем работ по очистке литья резко сокращается.

Кокильное чугунное литье (в металлические формы) также относится к прогрессивному способу, при нем остается без изменения лишь изготовление стержней.

Литье под давлением цветных металлов и сплавов производится на специальных литейных машинах-прессах.

Радикальное улучшение условий труда в литейных цехах обеспечивается за счет максимальной механизации всех процессов, создания эффективных систем вентиляции. Внедрение новых прогрессивных процессов, как правило, влечет за собой возникновение новых производственных вредностей, требующих к себе особого внимания гигиенистов. В то же время традиционные способы литья в земляные формы, имеющие наибольшее распространение, продолжают оставаться источником всех перечисленных неблагоприятных факторов производственной среды.

При приготовлении формовочной земли и стержневых смесей, формовке опок, выбивке литья из форм и его очистке, ремонте огнеупорной кладки плавильных печей работающие подвергаются интенсивному воздействию пыли. Содержание свободного диоксида кремния в пыли достигает 20 – 30% и более. Наибольшие концентрации пыли до десятков миллиграммов на 1 м 3 могут наблюдаться при приготовлении формовочной смеси, выбивке и очистке литья.

Воздух литейных цехов нередко загрязняется разнообразными токсическими веществами. Они выделяются при плавке и заливке металла, изготовлении стержней, сушке ковшей и других процессах. Как правило, обнаруживается оксид углерода, который в основном образуется при горении топлива в вагранке, выгорании органических составляющих из формовочной земли и стержней. При работе печей на твердом и жидком топливе в воздух рабочих помещений может выделяться сернистый газ.

С применением новых химических материалов и способов производства форм и стержней значительно расширился спектр токсических веществ в воздухе помещений литейных цехов.

Процесс заливки металла в оболочковые формы сопровождается возгонкой, и пиролизом крепителя. При этом выделяются пары фенола и оксида углерода, а также продукты деструкции в виде акролеина, полициклических ароматических углеводородов, в том числе и бенз(а)пирена.

При получении литейных форм с помощью СО2 – процесса в литейном производстве – в случае нарушения технологических и санитарно-гигиенических условий в рабочей зоне концентрация СО2 увеличивается в 3 – 5 раз по сравнению с нормальным содержанием этого газа в воздухе, что может весьма отрицательно сказаться на самочувствии работающих.

Использование хромосодержащих добавок и оксидов хрома в производстве стержней и форм из жидких самотвердеющих смесей приводит к поступлению в окружающую среду соединений хрома, обладающих, как известно, выраженными аллергическими свойствами. При литье по газифицируемым пенополистероловым моделям может выделяться стирол и продукты его деструкции.

При плавке и заливке лигированных сталей в воздух плавильных цехов могут поступать соединения марганца, хрома, никеля, селена, свинца и других соединений, а при плавке цветных металлов – соединения меди, цинка, свинца, магния, бериллия и др.

Meтеорологические условия. Температура воздуха в конвейерных литейных в условиях умеренного климата в наиболее жаркие дни может достигать на рабочих местах вагранщиков, сталеваров, разливщиков 35 – 38 ºС, на участке выбивки и формовки – 30 – 35 °С. Инфракрасное излучение на рабочих местах вагранщиков и сталеваров в момент выпуска металла может достигать 3,3 кВт/м 2 .

Высокие уровни лучистого тепла регистрируются на рабочих местах разливщиков и выбивщиков независимо от окружающей температуры воздуха.

Вибрация является одним из наиболее неблагоприятных факторов литейного производства. Воздействию локальной вибрации подвергаются формовщики, обрубщики литья и наждачники. Рабочие, занятые на выбивных решетках и частично на механизированной формовке, подвергаются общей вибрации.

Наибольшую опасность представляют операции обрубки крупногабаритного литья. Эти работы выполняются в вынужденной рабочей позе, требуют значительных физических усилий и в холодный период года производятся при низких температурах воздуха, все эти обстоятельства являются усугубляющими неблагоприятное действие вибрации моментами. Параметры вибрации, как правило, значительно превышают допустимые уровни в широком спектральном диапазоне. Обрубщики литья среди больных вибрационной болезнью составляют основную профессиональную группу как в абсолютных, так и в относительных показателях. При очистке мелкосерийного литья на абразивных кругах наждачники для увеличения усиления подачи в некоторых случаях црижимают изделие рычагом и поддерживают верхней частью бедра. При таком приеме вибрация передается не только на руки, но и на бедро и нижнюю часть туловища, что приводит к дополнительным функциональным нарушениям.

Шум. Основными источниками шума в литейных цехах являются формовка, осуществляемая путем встряхивания опок, пневматические инструменты, применяемые для обдувки форм и очистки литья, наждачные станки, галтовочные барабаны, выбивные решетки. Уровень интенсивности шума может достигать 100 – 110 дБА. По спектральному составу преобладает высокочастотный шум. При электрогидравлической выбивке стержней из отливок в момент разряда возникает высокочастотный импульсный шум с уровнем 120 – 130 дБА. Снижение его до нормативных уровней требует выполнения комплекса шумозащитных мероприятий.

Оздоровительные мероприятия. Архитектурно-планировочные решения должны предусматривать максимальное разделение производственных участков (землеприготовление, формовка, плавка, и разливка, выбивка опок, очистка литья). Это позволит предупредить распространение неблагоприятных факторов производственной среды: пыли, газов, избыточного тепла, шума на смежные рабочие места. Помещения горячих производств – плавки и разлива металла – должны быть оборудованы аэрацией.

Коренному улучшению условий труда способствует укрупнение, централизация литейных производств, строительство так называемых центролитов. На таких крупных вновь созданных предприятиях, а также реконструируемых литейных производствах осуществляются поточные методы литья, комплексная механизация и автоматизация трудоемких и вредных процессов и операций. К ним относятся: автоматизация процессов землеприготовлення (измельчения, дозирования, смешивания); использование пневмотранспорта для перемещения сыпучих материалов; оборудование пылящих узлов вытяжной вентиляцией; применение автоматических формовочных машин и выбивных решеток; внедрение электрогидравлической выбивки стержней, замена обрубки литья газоплазменной резкой, электроискровой обработкой и других современных способов.

Сокращению трудоемких и вредных условий труда по очистке литья способствует внедрение прогрессивных технологических методов литья – в оболочковые формы, по выплавляемым моделям, кокильное литье, литье под давлением и др.

Созданию необходимых параметров воздушной среды способствует рационально организованная вентиляция. На участках с повышенным пылеобразованием используются местные отсосы, они также эффективны на участках с газовыделениями. Улучшению состава воздушной среды способствует перевод плавильных печей на электронагрев (вместо пламенного).

На участках без избыточных пылевыделений организуется общеобменная приточно-вытяжная вентиляция. Рабочие места у плавильных печей, на разливке металла и др. оборудуются местной приточной вентиляцией – воздушными душами.

При применении способов литья, при которых в состав формовочных материалов входят вредные химические вещества, или эти вещества образуются в результате возгонки или деструкции химических соединений, необходимо осуществлять систему специальных мероприятий: приготовление особо агрессивных смесей должно проводиться в специальных герметизированных установках, в изолированных помещениях, при полной механизации всех операций, Места заливки должны быть оборудованы эффективной местной и общеобменной вентиляцией. Специальными кожухами должны быть укрыты рольганги, по которым перемещается остывающий в формах металл, кожухи оборудуются также местной вытяжкой. Этим достигается снижение загрязнения воздуха и удаление избыточного тепла, кроме того, кожухи препятствуют распространению лучистого тепла. Для защиты от инфракрасного излучения используют и другие общепринятые меры: теплоизоляция нагревательных агрегатов; экранизация; окрашивание источников излучений в светлые тона; механизация процессов загрузки печей и заделки леток; использование специальных инструментов с длинными рукоятками: применение спеподежды и средств защиты глаз (очки, щитки).

Защита работающих от вредного действия, вибрации осуществляется путем разработки и внедрения более безопасных механизированных вибрационных инструментов; применения виброгасящих приспособлений; систематического контроля за техническим состоянием инструментов, включая стендовые испытания параметров вибрации; соблюдения рекомендованных режимов труда и отдыха; проведения профилактических физиотерапевтических и других медицинских мероприятий (УФ-облучение, массаж, гидропроцедуры, витаминизация и др.). В связи с тем, что охлаждение способствует развитию вибрационной болезни, важно, чтобы помещения, где производятся работы с ручными механизированными инструментами, отапливались, сжатый воздух в холодное время должен подогреваться.

Для снижения уровней шума и предупреждения его распространения используют меры шумопоглощения, шумоизоляции оборудования или при невозможности – ограждение и шумоизоляцию рабочего места оператора или пульта управления. Особо шумные агрегаты, не требующие постоянного наблюдения, например, галтовочные барабаны по очистке мелкого литья, устанавливают вне рабочих помещений.

Читайте также: