Как работает плазморез по металлу

Обновлено: 16.05.2024

Плазменная резка широко используется в изготовлении металлоконструкций и других отраслях. С её помощью можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки. В статье мастер сантехник расскажет, как работает плазморез.

Как устроен плазморез

Главными узлами плазмореза являются:

- Источник постоянного тока (трансформатор или инвертор);

- Плазмотрон (плазменный резак);

- Воздушный компрессор.

Применение постоянного тока обусловлено необходимостью регулирования температура пламени горелки, что невозможно при применении источников переменного тока.

Повышающие трансформаторы более громоздки, энергоемки, но при этом стойки к перепадам напряжения. Их преимуществом перед инверторами является возможность получать очень высокие напряжения, с их помощью специалисты могут резать металл больших толщин (до 8 см).

Инверторы занимают меньшую площадь и экономичнее трансформаторов (за счет более высокого КПД), однако, они не позволяют получать высоких напряжений. Как следствие – невозможность реза металла большой толщины (до 3 см).

Поэтому такие устройства распространены, по большей мере, на малых предприятиях и в небольших мастерских. Их принцип действия прост, поэтому агрегатом могут пользоваться младшие специалисты после проведения инструктажа, как работает аппарат.

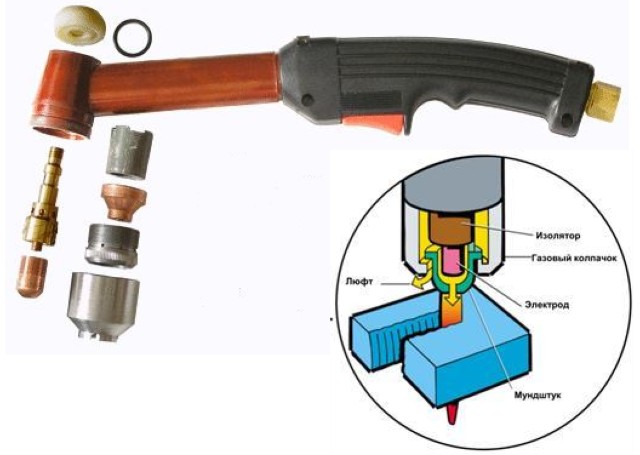

Рабочий орган аппарата имеет сложное внутреннее устройство. В отличие от кислородно-ацетиленового резака, в случае плазменной сварки, он получил особое название – плазмотрон.

В его корпусе находятся следующие узлы:

- Сопло;

- Электрод;

- Изолятор;

- Узел приема сжатого воздуха.

Возбудителем электрической дуги является электрод. Материалами его изготовления, чаще всего, являются гафний, цирконий и бериллий. Эти редкие металлы имеют свойство образовывать тугоплавкие оксидные пленки, которые защищают электрод от разрушения под воздействием высоких температур. Однако, по своим экологическим характеристикам, гафний превосходит другие металлы, ввиду меньшей радиоактивности и применяется чаще остальных.

Сопло плазменного резака выполняет функцию создания высокоскоростного потока плазмы. Геометрическая конфигурация сопла определяет скорость работы и мощность плазмореза, а также качество получаемой кромки реза. Последний параметр зависит от длины сопла.

Воздушный компрессор нужен для получения сжатого воздуха требуемого давления. Помимо этого, он применяется еще и для охлаждения рабочих элементов плазмореза.

Источник питания, плазмотрон, и воздушный компрессор соединяет между собой комплекс кабелей и шлангов.

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва.

Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Чтобы понять принцип работы плазмореза, необходимо ознакомиться с технологией плазменной резки.

Прежде всего, необходимо определиться с понятием плазмы, а также для чего она нужна. Плазма – это высокотемпературный ионизированный газ, обладающий высокой электропроводностью.

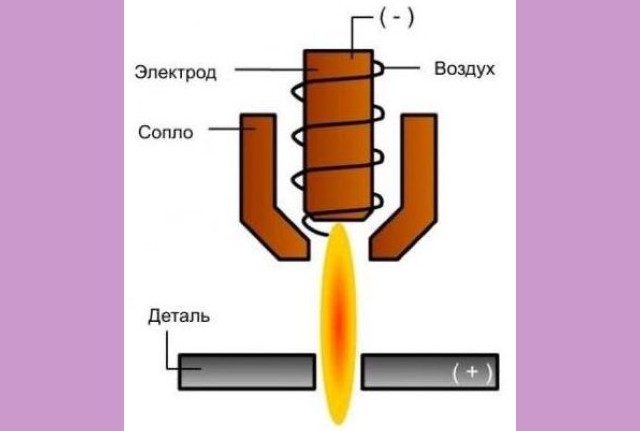

Технологический процесс резки плазмой основан на идее газоэлектрической горелки, работающей на основе сварочной дуги. Это достигается построением специальной электрической цепи в следующей последовательности:

- Вольфрамовый стержень соединяется с отрицательным полюсом источника постоянного тока;

- Положительный полюс источника постоянного тока соединяется с соплом горелки или изделием;

- Подача аргона или гелия в горелку.

Результатом этих операций становится загорание дуги между стержнем вольфрама и соплом. Образовавшаяся дуга подвергается сжатию под воздействием канала из жаропрочного сплава.

Вследствие этого, возникает очень высокое давление и происходит резкое повышение температуры дуги.

Возникновение потока плазмы генерирует вокруг себя сильное магнитное поле, еще сильнее сжимающее плазму и повышающее ее температуру.

Образовавшееся пламя плазмы достигает сверхвысоких температур: выше тридцати тысяч градусов Цельсия. Такое пламя в состоянии качественно как разрезать, так и сваривать любой материал.

В сюжете - Как работает плазморез

Особенности работы аппарата

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Резание металла происходит вследствие его физического расплавления от действия высокой температуры. Незначительная окалина, которая возникает в процессе резки, сдувается потоком сжатого воздуха.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.

Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.

Где применяются плазморезы

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Устройство плазмореза имеет свои особенности, поэтому аппарат имеет ряд негативных особенностей. Недостатком плазморезов считается высокая стоимость аппарата, сложная настройка и относительно невысокая толщина разрезаемого материала (до 22 см), в сравнении с кислородными резаками (до 50 см).

Ручной плазморез находит свое применение в небольших мастерских по производству сложных и нестандартных деталей. Особенностью работы ручного плазмореза, является высокая зависимость качества реза от квалификации резчика.

По той причине, что оператор плазменной резки держит плазмотрон на весу, производительность процесса резания металла невысокая. Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

Стоимость ручного плазмореза находится в прямой зависимости от его функциональных характеристик: максимального напряжения и толщины обрабатываемого материала.

Что нужно для плазменной резки

Что нужно для плазменной резки? Это зависит не только от типа обрабатываемого металла, но и от выбранной технологии обработки. Для резки чистой плазменной струей понадобится один набор оборудования и расходников, при плазменно-дуговой резке будут необходимы совершенно другие инструменты.

Основной набор может выглядеть так: источник питания, компрессор, плазмотрон. А дальше все зависит от условий работы и факторов, описанных выше. Узнать больше о том, что понадобится для выполнения плазменной резки металла, вы сможете из нашего материала.

Основные виды плазменной резки металла

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм.

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его. Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза.

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Что нужно для плазменной резки: инструмент и расходники

Что нужно для плазменной резки в первую очередь? Плазморез. То есть аппарат для раскроя материалов при помощи плазмы. Он формирует поток ионизированного воздуха высокой температуры, способного разрезать заготовку.

В основе технологии лежит свойство воздуха проводить электрический ток при его доведении до состояния ионизации. Плазморез создает в плазмотроне плазму (или ионизированный, разогретый до высокой температуры воздух) и сварочную дугу – вместе они позволяют раскраивать металлы.

В качестве источника электропитания может использоваться:

Устройство особенно ценится специалистами, так как практически не реагирует на перепады напряжения в электросети, что нужно для качественной плазменной резки. Кроме того, с его помощью можно раскраивать даже толстые листы. Но нужно помнить о большом весе устройства и низком КПД.

У данного аппарата есть только один минус – он не справляется с заготовками большой толщины. Но эта особенность с лихвой перекрывается такими преимуществами:

- обеспечивает стабильное горение дуги;

- имеет на 30 % более высокий КПД, чем трансформатор;

- дешевле, экономичнее, отличается меньшим весом по сравнению с трансформатором;

- удобен во время работы в труднодоступных местах.

- Плазмотрон.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Он представляет собой плазменный резак для раскроя заготовок и основной узел плазмореза.

В конструкцию данного устройства входят:

Он обеспечивает тангенциальную или вихревую подачу сжатого воздуха, за счет чего катодное пятно плазменной дуги в процессе работы не смещается от центра электрода.

Если устройство не позволяет добиться подобного эффекта, можно ждать таких последствий:

- нестабильное горение плазменной дуги;

- параллельное формирование сразу двух дуг;

- поломка аппарата.

Кратко опишем принцип работы компрессора. С его помощью образуется поток ионизированного воздуха высокой температуры, причем электропроводность воздуха совпадает с электропроводностью обрабатываемой заготовки. Иными словами, воздух теряет изоляционные свойства, превращаясь в проводник электрического тока. Создается электрическая дуга, которая разогревает заготовку в месте запланированного реза, в результате чего металл плавится, происходит его раскрой. В процессе работы температура плазмы находится в пределах +25 000…+30 000 °С. На заготовке образуются капли расплавленного металла – их уносит из зоны реза потоком воздуха, поступающего из сопла.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства.

Любой компрессор характеризуется двумя качественными показателями – производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании – наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка. Немаловажное достоинство безмасляного компрессора – относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки.

Как выбрать плазморез

Перед покупкой данного устройства оцените такие его характеристики:

- Универсальность. Некоторые аппараты подходят как для раскроя металла, так и для сварки штучным электродом, аргонодуговой сварки. Однако нужно понимать, что многофункциональность часто негативно отражается на качестве операций и уровне производительности. Универсальные устройства для плазменной резки редко справляются с материалом, толщина которого превышает 11 мм.

- Сила тока. При большей силе тока сильнее нагревается дуга, а значит, на резку уходит меньше времени. Кроме того, можно раскраивать детали большей толщины. Поэтому перед покупкой важно понимать, что вы собираетесь делать при помощи данного устройства, с какими деталями работать.

Для обработки стали не толще 20 мм подойдет аппарат с силой тока 20 А. Для более толстых листов нужна большая мощность – в пределах 40–60 А. У используемых в промышленности устройств данный параметр составляет 200 А и выше.

Что нужно для плазменной резки помимо аппарата

Это расходники, которые изнашиваются через каждые 400–500 резов и требуют замены. Сопло формирует поток плазмы, при этом характеристики последнего зависят от формы и размера такой насадки. В продаже есть сопла из разных материалов, наиболее предпочтительны медные варианты, так как данный металл хорошо отводит тепло. Увеличить рабочий ресурс можно, выбирая изделия с вольфрамовой вставкой.

Газ проходит через расположенное в середине насадки отверстие, диаметр последнего составляет 1-2 мм. Конкретные размеры зависят от необходимой ширины реза. Отметим, что любые расходники можно купить поштучно либо в наборе.

Они отвечают за образование дуги, нагревающей плазмообразующий газ. Один электрод позволяет выполнить не более 800 резов. Для производства электродов используются вольфрам, медь, гафний – эти металлы способны справляться с высокими температурами. Чтобы продлить срок службы данного элемента установки, его могут легировать.

В процессе раскроя металла могут понадобиться защитные колпаки, направляющие, диффузоры, пр.

Осуществлять круговую и фигурную резку позволяют специальные магнитные направляющие и наборы оснастки.

Надеемся, что мы предоставили достаточно информации о том, что нужно для плазменной резки, и вы будете пользоваться этими знаниями на практике. Как работать с конкретным плазморезом, можно узнать из инструкции к нему. Если соблюдать все правила, вы быстро приноровитесь к такой работе и будете легко выполнять несложные операции, такие как нарезка профиля, металлических листов. Или даже перейдете к более сложным процессам, например, вырезанию отверстий и различных фигур в заготовках.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Автоматическая плазменная резка

Плазменная резка металла − разновидность термической обработки материалов, их разделение на части при помощи струи плазмы. В последнее время плазморезы применяются не менее интенсивно, чем гидроабразивные и лазерные устройства. Это подверждают активный спрос покупателей и много положительных отзывов от профессионалов.

Бывает ручная и автоматическая плазменная резка. В чем суть и преимущества каждого вида, почему резка металла плазмой так популярна – далее.

Принцип работы плазменной резки

Автоматическая плазменная резка подразумевает использование плазмы в качестве ножа. Она образуется за счет нагрева квазинейтрального газа до температуры его ионизации. В результате образуется поток из молекул и заряженных частиц. Благодаря тому, что эти частицы подвижны, разогретый газ (например, кислород) автоматически получает способность проводить электрический ток.

Такое сложное определение необходимо для понимания общей сути действия устройства для плазменной резки. Если говорить простым языком, то газ нагревается примерно до +10 000 °C, повышается давление и создается ионизация – в результате образуется плазма. Поговорим подробнее о ее использовании в качестве режущей силы.

Плазменная резка получила свое название за счет особого «ножа» – плазмы. Во время работы аппарата между электродом и соплом зажигается электрическая дуга, на нее автоматически подается газ высокого давления (6–8 атм). За счет раскаленной дуги он разогревается до температуры +5 000…+30 000 °C и превращается в разрушающую плазменную струю.

Газы, используемые в плазменной резке

Для различных типов автоматической плазменной резки металла могут применяться следующие газы.

Такая технология является наименее экономически затратной. Она универсальна и позволяет выполнять резку большинства видов металла: меди, черной и нержавеющей стали, латуни и т. д. Воздушно-плазменная автоматическая раскройка обладает средними показателями качества кромки и производительности.

Этот метод применяется в более профессиональных мастерских, когда качество среза (его перпендикулярность, отсутствие бугров и зазубрин) играет важную роль. Кроме того, автоматическая резка кислородом отличается более высокой производительностью. Этот газ позволяет снять минимальное количество материала с нижней стороны заготовки.

- Плазменная резка с использованием защитных газов.

Такая технология считается наиболее прогрессивной. Она не для гаражных мастерских, а для профессиональных цехов автоматической резки. Здесь в качестве плазмообразующего элемента используется Азот (N2), Аргон (Ar), Кислород (О2) или воздух, а их смеси применяются в качестве защитных. Стоимость такого оборудования варьируется от 5 до 12 млн рублей. Этот метод позволяет получить срез высочайшего качества даже при работе с толстыми листами металла (до 50 мм). Качество результата при этом сопоставимо с лазером.

При работе в режиме автоматической плазменной резки оборудование часто имеет следующие показатели:

Раскрой разных видов металлов

С помощью плазменной резки можно выполнить раскрой практически всех видов металла, но работа с каждым из них имеет свои особенности. Рассмотрим их подробнее.

При работе со сталью нужно учитывать не столько ее марку и состав, сколько содержание в нем углерода. Именно этот показатель имеет решающее значение при выполнении резки – от него зависит качество получаемого края.

Самые высококлассные кромки достигаются при обработке низкоуглеродистой стали. Производители автоматических плазморезов ориентируются именно на нее, составляя карты резки и определяя табличные значения скорости резки и интенсивности подачи тока для материалов разной толщины.

Получить хороший результат при работе с высокоуглеродистой сталью (в т. ч. оцинкованной) тоже можно. Но для этого потребуется максимально точная настройка агрегата.

Что же делать с легированной сталью, например, нержавеющей, ведь этот материал используется в производстве достаточно часто? Ее тоже может обработать аппарат автоматической плазменной резки. Несмотря на то, что его нет в картах резки и в табличных значениях, опытный оператор всегда сможет подобрать нужные параметры для раскроя. Как правило, они отличаются в пределах 20 % от табличных значений. Рассекать легированную сталь рекомендуется не одним газом, а смесью аргона, азота, реже водорода. Это делается для того, чтобы сохранить структуру материала у кромки.

- Плазменная резка цветных металлов.

Цветные металлы при резке требуют особого отношения. Дело в том, что стоимость заготовок из алюминия, титана, меди и др. значительно выше стальных, а нестабильный срез обычным воздухом может привести к порче элементов. Поэтому для работы с ними, как правило, применяется смесь газов азота, водорода и аргона. Автоматическая плазменная резка цветных металлов с помощью воздуха может применяться в случае небольших объемов работ и когда не требуется максимальная точность борозды.

Ручная плазменно-дуговая резка металлов

Для ручной резки металлов применяются портативные (переносные) плазменные аппараты. Они состоят из:

- основного блока, включающего трансформатор и выпрямительную подстанцию;

- кабеля питания;

- шлангопакета, включающего воздушный шланг и кабель питания, – он соединяет основной блок агрегата и плазменный пистолет;

- плазменный пистолет (плазмотрон) – блок, в котором образуется плазма.

Условно плазменно-дуговую резку можно разделить на два вида:

1. Косвенная резка.

Используется для работы с неметаллическими заготовками. При этом сам материал не принимает участия в генерировании плазмы. Она образуется в плазмотроне – между электрической дугой и соплом за счет сжатого ионизированного газа. Сечение происходит за счет потока плазмы.

2. Прямая резка.

Используется при обработке металлических изделий. Может применяться как в ручной, так и в автоматической плазменной резке. При этом сама плазма образуется при участии материала заготовки: электрическая дуга загорается между раскаленным металлом и соплом. Добавленный к этой комбинации быстрый поток газа превращается в струю плазмы. Ее мощность настолько большая, что в месте резки происходит испарение металла.

Ручной плазменно-дуговой раскрой сегодня пользуется большой популярностью: аппараты для него есть практически во всех цехах металлообработки, а мастера-частники предлагают выездные услуги по обработке металлопроката. Это неудивительно, ведь такие устройства мобильны, их легко транспортировать с объекта на объект.

К преимуществам аппаратов плазменной резки относятся:

- портативность и удобство перемещения – такой аппарат весит в пределах 10–25 кг;

- возможность работы в любых условиях – для его функционирования необходима стандартная сила тока – 220 V;

- обработке подлежат все виды металлов;

- доступная цена, которая варьируется от 15 до 70 тыс. рублей.

Особенности автоматической плазменной резки

Такой способ автоматической обработки металла применяется в следующих случаях:

- при изготовлении комплектующих для кораблей, автомобилей, самолетов, станков;

- при работе с листами толщиной до 150 мм;

- при создании заготовок в промышленных масштабах;

- при создании изделий со сложной геометрией.

Сегодня автоматическая плазменно-дуговая резка постепенно вытесняет способы обработки металла с ручным управлением. Такие автоматы позволяют выполнять более качественные срезы на высокой скорости.

1. Устройство и принцип работы.

Для того чтобы понять принцип работы агрегата автоматической резки, необходимо подробно рассмотреть его составляющие. К основным элементам относятся:

- станина – рамка, на которой закрепляются остальные детали;

- рабочая поверхность – ее положение в пространстве может регулироваться;

- направляющие для передвижения рабочего блока;

- шаговые двигатели, которые приводят плазмотрон в движение;

- портал – блок для закрепления плазмотрона;

- датчики и контроллеры;

- пульт управления.

У компактных моделей нет рабочей поверхности – они закрепляются на верстаках при помощи крепежей. Поэтому не стоит забывать о системах крепления, подсветке рабочего пространства, проводах и выключателях.

Принцип работы агрегата заключается в следующем:

- в зону резки через сопло подается воздух или газ под высоким давлением;

- при контакте с раскаленным электродом он нагревается до температуры ионизации – в пределах +30 000 °

Разогретый газ превращается в плазму, а степень его электропроводимости возрастает в несколько раз. При контакте с заготовкой металл расплавляется в зоне воздействия. После остановки рабочей поверхности оператор автоматической плазменной резки убирает готовые изделия.

2. Технические характеристики.

Производительность аппарата автоматической плазменно-дуговой резки определяется ее характеристиками, такими как:

- версия программного обеспечения и дополнительные настройки ЧПУ;

- точность выполнения работ, возможные погрешности;

- скорость автоматической резки заготовок;

- мощность плазмотрона;

- вид используемого газа;

- максимальная температура нагрева газа;

- вид охлаждающего газа;

- размер сопла и возможность регулировки его положения;

- величина направляющих.

Большая часть агрегатов использует постоянный ток, но есть модели, работающие на переменном.

Разновидности автоматической плазменной резки и принцип выбора

Существует несколько факторов, на основе которых можно выделить виды автоматической плазменной резки. Так, по конструкции агрегата различаются:

- стационарные устройства, характеризующиеся крупными габаритами и большим весом;

- портативные модели, которые легко перемещать на объекте при помощи силиконовых колесиков.

По способу позиционирования заготовки различают:

- агрегаты со специальными порталами, в которых прокат надежно закрепляется – это позволяет получать наиболее точные срезы;

- устройства, не имеющие специального рабочего стола – консольные. Такое оборудование не считается промышленным.

Также существует градация по количеству одновременно обрабатываемых заготовок и по их виду. Так, одни устройства предназначены для резки прокатного материала, а другие – для разрезания металлических труб.

Перед покупкой автоматической установки для плазменной резки нужно определить область ее применения.

При выборе устройства стоит обратить внимание на следующие характеристики:

- программное обеспечение машины;

- производительность устройства – она зависит от скорости выполнения каждой операции;

- мощность агрегата и максимально возможная толщина листа;

- рабочая сила тока – не забудьте проверить соединения элементов и контакт электрооборудования.

Преимущества и недостатки автоматической плазменной резки

Устройство автоматической плазменно-дуговой раскройки, как и любое другое, имеет ряд преимуществ и недостатков. Их нужно учитывать при выборе агрегата.

К преимуществам относятся следующие:

- аппарат работает автоматически, без непосредственного участия мастера;

- есть возможность изменения положения плазмотрона;

- высокая производительность, качественные срезы;

- большая скорость выполнения операций;

- можно обрабатывать заготовки как с простой, так и со сложной геометрией;

- большой срок эксплуатации.

Недостатков у автоматической плазменной резки металла гораздо меньше, чем достоинств. Основные из них – невозможность обработки листов толще 150 мм и неспособность нарезки титановых заготовок.

Изготовление своими руками и правила эксплуатации

Из-за широких производственных возможностей автоматических плазморезов в них заинтересованы не только крупные цеха, но и гаражные мастерские. Профессиональное оборудование стоит достаточно дорого, поэтому у мастеров-частников может возникнуть идея собрать аппарат самостоятельно. Схемы можно легко найти в Интернете, но основная сложность их реализации состоит в подключении автоматической системы. Для этого необходимо не только уметь правильно соединить элементы плазмореза, но и разбираться в основах программирования.

Получить устройство, схожее по характеристикам с покупным, можно лишь в случае учета технологии резки и соблюдения правил эксплуатации. Последние включают:

- проверку надежности крепления заготовки к рабочему столу до начала операции;

- перед установкой металлического листа необходимо проверить его целостность;

- не трогать заготовку до остановки работы оборудования;

- регулярное техобслуживание, смазку элементов при необходимости, очистку поверхностей от металлической стружки;

- агрегат должен быть установлен в хорошо вентилируемом помещении;

- мастер должен работать в защитных очках;

- оператор автоматической плазменной резки должен уметь произвести настройку оборудования.

Игнорирование правил эксплуатации может привести не только к порче изделия, но и к травмам мастера.

Примеры резки плазменной струей

Такой способ резки – практически универсален. Он подходит для работы почти со всеми видами металла, выполнения раскроя разной сложности и геометрии. Чаще всего его применяют в промышленности и строительстве для рассечения тонких листов металла, резки стальных рулонов, изготовления штрипсов и чугунных ломов.

Агрегаты, оснащенные центраторами, называют труборезами. С их помощью легко можно рассечь трубы любого диаметра. Оборудование также позволяет просверлить в них отверстие, выполнить разделывание кромок и шлифовку швов.

Геометрически сложная художественная резка часто применяется в строительстве. С помощью этой технологии изготавливают уникальные изгороди, очаги, беседки, флюгеры, а также декоративные элементы интерьера.

Автоматическая плазменная резка позволяет обрабатывать прокаты толщиной до 200 мм. Она хорошо справляется со всеми металлами, обладающими электропроводностью: алюминием, медью, сталью, латунью, чугуном, титаном и некоторыми сплавами. В качестве ножа здесь используется струя плазмы, которая расплавляет материал в месте сечения. Остатки металла сдуваются газом.

Существует несколько видов оборудования такого типа: ручное и механизированное; инверторное и трансформаторное; портальное, ручное и переносное. Несмотря на такую вариативность, у них схожее строение. Все агрегаты имеют источник питания, электронную дугу и плазмотрон. Стандартный принцип работы автоматического устройства позволяет самостоятельно собрать его в условиях гаражной мастерской.

Что такое плазморез и как работает плазменный резак по металлу?

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Конструкция

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

- Оперативный рез больших объемов материалов.

- Изготовление листовых деталей, характеризующихся сложностью геометрии, вплоть до ювелирной и приборостроительной отрасли, где требуется максимальное соответствие исходным чертежам.

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

- Монтаж металлических конструкций. Плазморез исключает нужду в применении баллонов со сжатым кислородом и ацетиленом, что повышает степень безопасности и удобства, в особенности, если дело касается осуществления операций на высоте.

- Рез сталей высокой степени легирования. Механические способы в данном случае не подходят, так как прочность сталей огромна, инструмент, способный эффективно резать листы на их основе, будет стоить очень дорого, а изнашиваться – очень быстро.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

- Необходимо контролировать расположение катодного пятна, оно должно соответствовать центру электрода. Достигается такая точность вихревой подачей воздуха. Отклонения в подаче приводят к тому, что происходит смещение плазменной дуги, она теряет стабильность горения. В некоторых случаях формируется вторая дуга, а в самой сложной ситуации устройство просто ломается.

- Контроль над воздушным расходом дает возможность корректировать скорость потока плазмы, варьировать производительность.

- Скорость реза напрямую влияет на толщину. Чем выше скорость, тем тоньше рез, ее уменьшение увеличивает ширину. Аналогичных результатов, большей ширины, можно достичь и увеличением силы тока.

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Читайте также: