Как работает станок лазерной резки металла

Обновлено: 16.05.2024

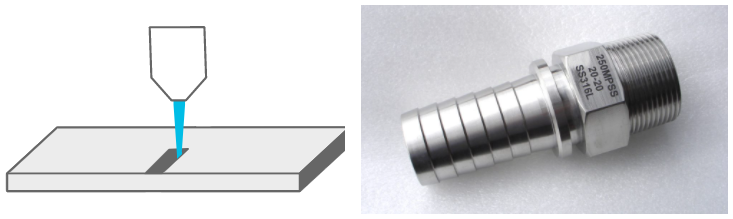

Лазерную резку используют для раскроя листовых материалов, чаще всего – металлов. Одно из ее главных отличий – возможность изготовления деталей со сложным контуром.

Принципы работы лазерной резки

Использование этого метода основано на тепловом воздействии лазерного излучения на материалы. При этом разрезаемый металл нагревается сначала до температуры плавления, а потом до температуры кипения, при которой он начинает испаряться. Лазерная резка испарением требует высоких энергозатрат, поэтому ее используют для работы с тонкими металлами.

Относительно толстые листы разрезают при температуре плавления. Чтобы облегчить этот процесс, в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Его задача – удалять из зоны резки расплавленный металл и продукты его сгорания, поддерживать горение металла и охлаждать прилегающие зоны. Наиболее эффективен для этого кислород. Он заметно увеличивает скорость и глубину резки.

Подробнее о процессе лазерной резки можно узнать из видео ниже:

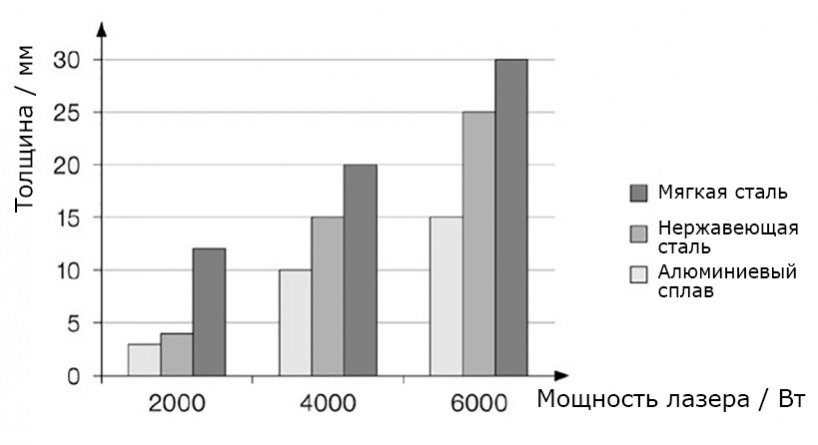

Параметры резки разных металлов

Скорость резки зависит не только от мощности лазера и толщины металла, но и от его теплопроводности. Чем она выше, тем интенсивнее отводится тепло из зоны резки и тем более энергозатратным будет весь процесс. Так, если лазером мощностью 600 Вт можно легко разреза́ть черные металлы или титан, то алюминий или медь, обладающие высокой теплопроводностью, обрабатывать значительно сложнее. Средние параметры для работы с разными металлами выглядят следующим образом:

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

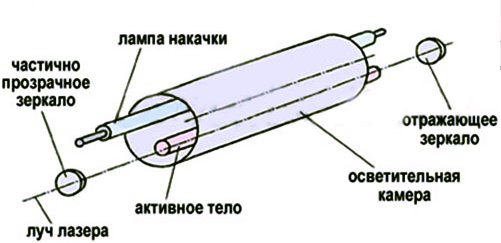

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

Для понимания механизма работы лазера можно рассмотреть установку с рабочим телом в виде стержня из граната, легированным неодимом. Ионы последнего и служат активными центрами. Поглощая излучение газоразрядной лампы, ионы переходят в возбужденное состояние, то есть у них появляется излишек энергии.

Ионы возвращаются в исходное состояние и отдают энергию в виде фотона – электромагнитного излучения или по-другому света. Фотон вызывает переход в обычное состояние других возбужденных ионов. В итоге процесс нарастает лавинообразно. Зеркала способствуют движению луча в определенном направлении. Многократно возвращая фотоны в рабочее тело при отражении, они способствуют образованию новых фотонов и усилению излучения. Его основные характеристики – малая расходимость луча и высокая концентрация энергии.

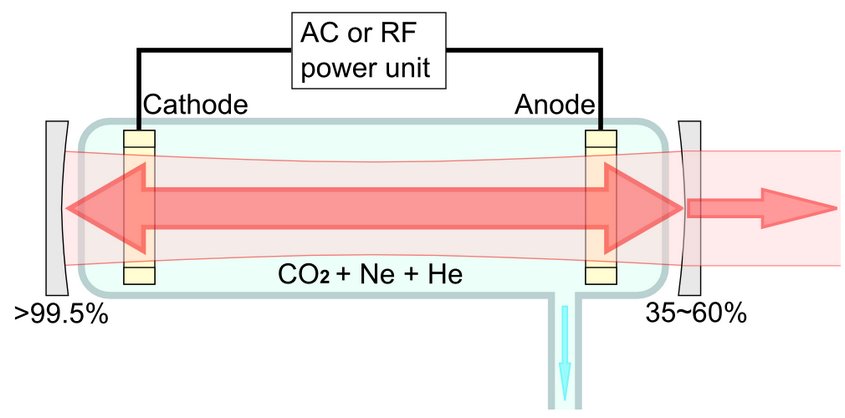

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

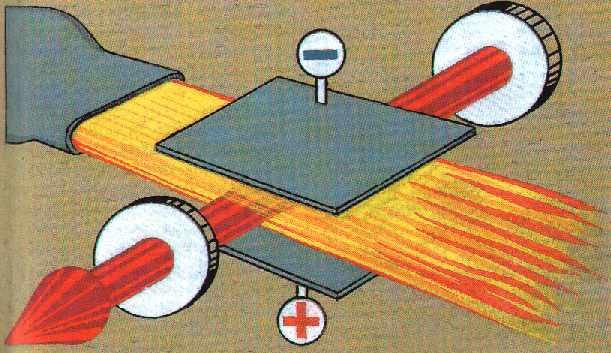

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Преимущества и недостатки лазерной резки

Можно выделить следующие преимущества лазерной резки металлов:

- Нет механического контакта с поверхностью разрезаемого металла. Это делает возможным работу с легкодеформируемыми или хрупкими материалами.

- Можно разрезать металлы разной толщины. Сталь в пределах 0,2–30 мм, алюминиевые сплавы – 0,2–20 мм, медь и латунь – 0,2–15 мм.

- Высокая скорость резки.

- Возможность изготовления изделий с любой конфигурацией.

- Чистые кромки разрезаемого металла и низкое количество отходов.

- Высокая точность работы – до 0,1 мм.

- Экономный расход листового металла за счет более плотной раскладки деталей на листе.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

Лазерная резка металла на станках с ЧПУ

Лазерная резка металла на станках с ЧПУ используется в основном для раскроя листа по сложному контуру. При этом все достоинства технологии сохраняются независимо от сложности процесса, изделия отличаются чистотой реза и точностью размеров при условии соблюдения технологии.

Резка лазером на станке с ЧПУ осуществляется по специальным чертежам, которые должны быть оформлены в особом формате. В нашей статье мы расскажем обо всех особенностях лазерной резки металла на станке ЧПУ.

Конструкция станка с ЧПУ для лазерной резки

Ранее резка по металлу происходила вручную. Однако замена ее на лазерную привела к появлению новых деталей и узоров, которые создаются теперь с высокой точностью и скоростью.

Управление механизмами и мощностью лазерного луча происходит с помощью ЧПУ.

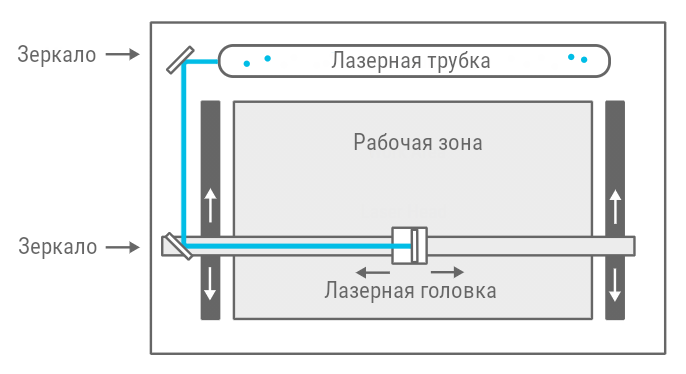

Оборудование имеет оптику состоящую из:

- трубки лазера;

- головки излучателя;

- отражающих зеркал;

- линзы, с помощью которой происходит фокусировка.

Газовая смесь накачивается в трубку лазера. Затем формируется луч. Для этого в получившуюся газовую среду дается напряжение. Образовавшийся луч фокусируется зеркалами, линзами и направляется в установленную точку. После чего он обрабатывается в заданных направлениях головкой излучателя, которая перемещается над материалом.

Лазерный луч имеет большую мощность, что дает ему возможность проникнуть в любой материал. Такой способ резки не деформирует последний, благодаря чему резать можно любой мягкий материал, например, резину, пластик или бумагу. В случае, когда толщина не очень велика, мощности лазера хватает и для резки металла.

Плюсы и минусы лазерной резки металла на станках с ЧПУ

Основными преимуществами данного метода являются следующие:

- Раскрой с помощью механических инструментов приводит к потерям материала, который уходит на пыль и стружку. Помимо этого, отходы забивают отверстия и линию реза, затрудняя проведение работ. Данные недостатки отсутствуют у лазерной резки.

- Материалоемкость резки лазером минимальна, ведь толщина реза стремится к 0,1 мм. Таким образом, потери материала ничтожны.

- Не происходит образования пыли и стружки. Отходами можно назвать лишь испарения, для удаления которых используется система вентиляции воздуха.

- Конфигурация реза благодаря ЧПУ может быть любая, даже самая сложная.

- Материал может быть практически любым. Лазерное оборудование позволяет резать не только металлы, но некоторые виды других заготовок.

- Известна способность металла деформироваться при воздействии на него высокой температуры. Однако лазерный луч позволяет сделать настолько узкий рез, что тепло мало воздействует даже на его края. Торцы сохраняются ровными и чистыми. Заготовка не деформируется.

- Кромки остаются острыми. Иногда этого требует сам процесс производства. Для получения скругленных краев требуется использование особых технологий.

- Лазерная резка достаточно экономична. Ведь, несмотря на высокую стоимость обработки, точность кроя и его скорость окупают весь процесс.

- Использование ЧПУ делает создание макета значительно легче, позволяет изготавливать детали высокой сложности и выполнять работу точно. Созданный конструктором макет загружается в компьютер, обслуживающий оборудование, где его можно подкорректировать с учетом используемого материала.

Рекомендуем статьи по металлообработке

Лазерная резка металла на станках с ЧПУ имеет ряд недостатков:

- Высокая стоимость оборудования. Аппаратура для резки лазером не относится к дешевой. Еще совсем недавно ее использовали редко именно из-за высокой стоимости. Несмотря на то, что сейчас цена значительно упала, множество производств не могут себе позволить закупить такое оборудование. Впрочем, дороговизна станка зачастую компенсируется в процессе производства, что рассматривалось нами выше.

- Ограничение толщины металла. Лазерная аппаратура не в состоянии работать с толщиной материала более 2 см. Таковы особенности луча лазера. К сожалению, от используемой установки это не зависит.

- Металлы, имеющие свойство отражения, не могут быть обработаны данным способом. Таким материалом является, например, чистый алюминий. Лазерный же луч представляет собой частицы, движущиеся в направленном потоке, которые можно отразить. Металлы, обладающие отражающим свойством, должны обрабатываться механическим способом.

- КПД данного оборудование – достаточно низкий. Данный показатель у лазерного оборудование равен всего 15 %, что сильно сказывается на работе с материалом, чья толщина более 1,2 см, так как увеличивается расход времени и энергии на его обработку.

- Возможные сложности с программным обеспечением. Сбой в работе программ приводит к невозможности правильной работы даже при исправных основных элементах оборудования. Несмотря на надежность современного ПО, данный недостаток может проявиться в любой момент.

Технологии лазерной резки металла на станках с ЧПУ

Существует три вида лазеров для резки металла в зависимости от типа рабочей среды:

1. Твердотельные лазеры.

Основным элементом такого оборудования является осветительная камера. Внутри нее размещено рабочее тело и источник получения энергии. Последней является лампа-вспышка газоразрядная. Ее рабочее тело – это стержень, который может быть выполнен из рубина, неодимового стекла, алюмо-итриевого граната, который легирован иттербием или неодимом. По краям данного стержня располагают отражающее и полупрозрачное зеркала. Луч лазера, отражаясь в процессе прохождения по стержню, усиливается и выходит сквозь полупрозрачное зеркало.

Твердотельными являются также волоконные лазеры. Усиление излучения у них происходит в стекловолокне. Энергия исходит из лазера на полупроводниках.

Чтобы до конца разобраться в работе лазера, рассмотрим оборудование, где рабочее тело – гранатовый стержень, легированный неодимом, чьи ионы выступают в качестве активного центра. Газоразрядная лампа источает энергию, которую усиленно поглощают ионы, переходя в состояние возбуждения. Это значит, что у них появилась лишняя энергия.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Возвращаясь в первоначальное состояние, ионы отдают излишек энергии в виде фотона. Последний является электромагнитным излучением, или светом. Он подталкивает остальные ионы к возвращению в исходное состояние. Получается лавинообразный процесс. Зеркала направляют движение луча. Отражая фотон, они множественно возвращают его в рабочее тело. Тем самым зеркала помогают образовываться фотонам и усиливают излучение. Основными характеристиками такого лазера являются концентрация энергии на высоком уровне и низкая расходимость луча.

2. Газовые лазеры.

В таких установках рабочим телом становится углекислота, а также ее смесь с гелием и азотом. Происходит прокачка газа через газоразрядную трубку. Возбуждение проходит в результате электрических разрядов. Излучение усиливается с помощью зеркал – полупрозрачного и отражающего. Конструкции таких лазеров имеют свои особенности, которые влияют на их виды: поперечной/продольной прокачки или щелевые.

3. Газодинамические лазеры.

Виды брака при лазерной резке металла на станках с ЧПУ

Причин возникновения брака во время резки может быть две. Во-первых, он появляется при нарушении различных норм работы, например, при изменении скорости работ. Во-вторых, в результате применения материалов плохого качества.

Для получения высококачественной продукции необходимо регулярное обслуживание аппаратуры, а также точное исследование тестового экземпляра еще до запуска его в серию.

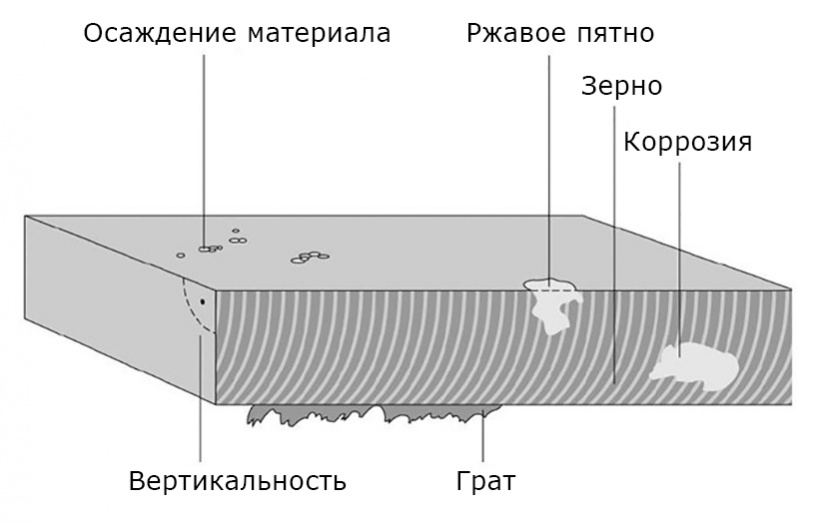

В процессе лазерной обработки возможен такой брак:

- Облой, называемый еще грат, представляющий капли металла, которые затвердели на краях заготовки. Очищение детали от них происходит вручную, что может изменить геометрию изделия. Это совершенно недопустимо при изготовлении сверхточных деталей.

- Неровная кромка, возникающая при нерегулярности обслуживания оборудования, а также в результате истирания линейных направляющих и прочих компонентов. Еще одной причиной такого брака может стать плохое закрепление на рабочем столе обрабатываемого листа металла, имеющего небольшой вес.

- Вихри или бороздки на выходе. Они могут появиться при резке определенных материалов, имеющих достаточно большую толщину, поскольку происходит отрыв потока газа и возникновение вихря. Решением данной проблемы может стать смена режимов обработки и давления газа на выходе из сопла.

При обработке толстых листов материала важное значение имеет вспомогательный газ, который убирает расплав из реза, очищая его.

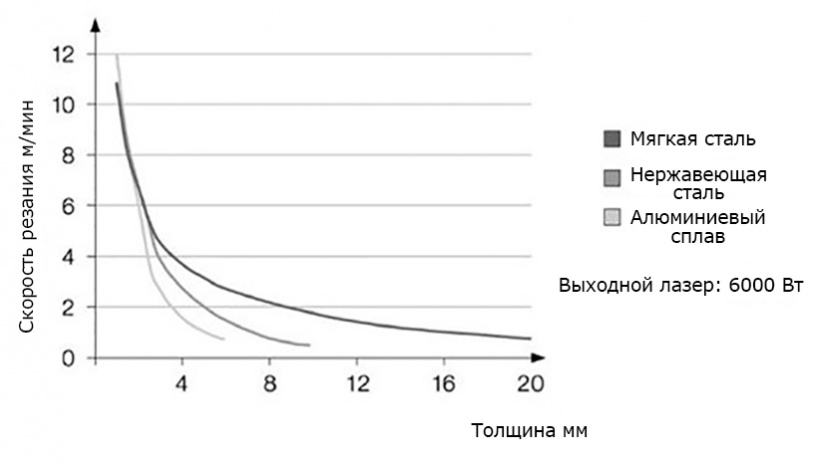

Мощность излучения лазера для резки толстолистового металла должна быть повышена. Впрочем, следует учесть, что ее увеличение в процессе обработки может привести к сложностям в получении качественного одномодового лазера. Скорость резки при возрастании толщины заготовки значительно падает и края реза становятся шероховатыми, появляется грат.

Качество обработки падает при резке толстых листов металла, у которых высоко соотношение ширины разреза к толщине заготовки. Причина – в ослабевании силы воздействия газа на расплав и плохое удаление последнего из реза. Вспомогательный газ оказывает большое воздействие на качество резки металлов, чья толщина ≥ 2,5 см. Специалисты считают данную проблему одной из самых важных в современной технологии лазерной резки.

Требования к чертежам для лазерной резки металла на станках с ЧПУ

Процесс лазерной обработки происходит по специальным чертежам, содержащимся в векторных файлах. Станок лазерной резки металла с ЧПУ управляется программой, которая может принимать несколько форматов файлов, таких как: AI, DXF, CDR, PLT. Наиболее легкими в работе считаются два из них: AI (Adobe Illustrator, версия которого не ранее седьмой) и CDR (CorelDraw, версия до X3). Впрочем, чертежи можно сделать и в других программах, лишь бы их распознавал станок.

Существует несколько особенностей, знание которых важно для подготовки рисунков и векторных чертежей для лазерной обработки:

- Линии и их толщина. Луч лазера проходит по заготовке, оставляя рез, заложенный в программе. Тонкая узкая щель на чертеже должна быть обозначена прямоугольником, а не толстой линией. Линии на картинке должны быть обозначены Hairline или 0,001 px, что означает тонкий абрис. Толстые линии следует сделать отдельными объектами. Порядок действий: в Inkscape следует выбрать «Контур/Оконтурить объект(обводку)», а в CorelDraw – «Упорядочить/Преобразовать абрис в объект».

- Линия, которая дублирует аналогичную. Нередко возникают двойные линии, расположенные друг над другом. Лазерный аппарат при этом дважды режет одно и то же место, что может привести к порче детали.

- Ширина разреза. Необходимо принимать во внимание наличие у лазерного луча собственной толщины, несмотря на небольшой размер. Ширина реза при обработке различных материалов отличается, но его размер не выше 0,2 мм. При производстве сборных деталей на чертеже следует делать наложение соприкасающихся граней.

- Цвет для линий. Каждый слой на чертеже имеет свой цвет. При необходимости проведения резки в определенном порядке полосы следует окрашивать в различные цвета. А в аннотации надо обозначить очередность обработки для всех цветов линий. В прочих случаях чертеж делают в одном цвете, приоритетным является черный.

- Заливка определенным цветом. Не следует делать заливку частей чертежа ни текстурой, ни цветом, поскольку программа не в состоянии распознать ее. А для оператора это вызывает затруднения в работе.

- Размер чертежа и его масштаб. Абсолютно все схемы должны иметь масштаб 1:1. Размер же изделия или набора изделий не должен быть более 49х29 см, что является размером рабочей поверхности.

- Повтор детали. При необходимости произвести несколько одинаковых изделий делают чертеж одного из них. Программа самостоятельно их размножит и правильно расположит. Вручную эту работу делать не нужно.

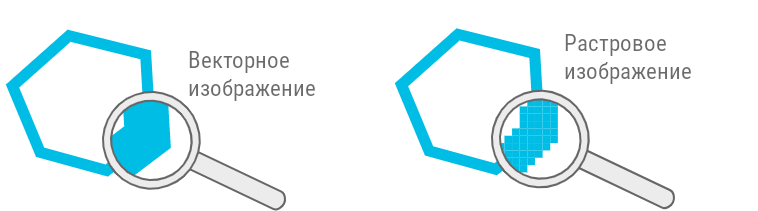

- Растровые изображения. Лазерное оборудование распознает только векторный чертеж, растровую графику просто игнорирует.

- Зазоры изделий. Детали с одной линией реза следует размещать встык, только не делать дублирующих линий (смотрите п. 2). Остальные изделия надлежит располагать с определенным зазором, величина которого зависит от толщины металла. Если толщина менее 2 мм, то зазор делается равным ей или более; если толщина более 2 мм, то зазор должен быть равен 4 мм или быть больше.

Достаточно часто встречается ситуация, когда заказчик работ имеет только растровый чертеж. Это может быть отсканированный документ или нарисованная картинка, как в электронном, так и в бумажном виде. В таком случае чертеж необходимо перевести в векторный формат. Такая работа стоит не менее 600 рублей за 1 час времени специалиста. Конечная стоимость оговаривается при анализе первичной документации.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

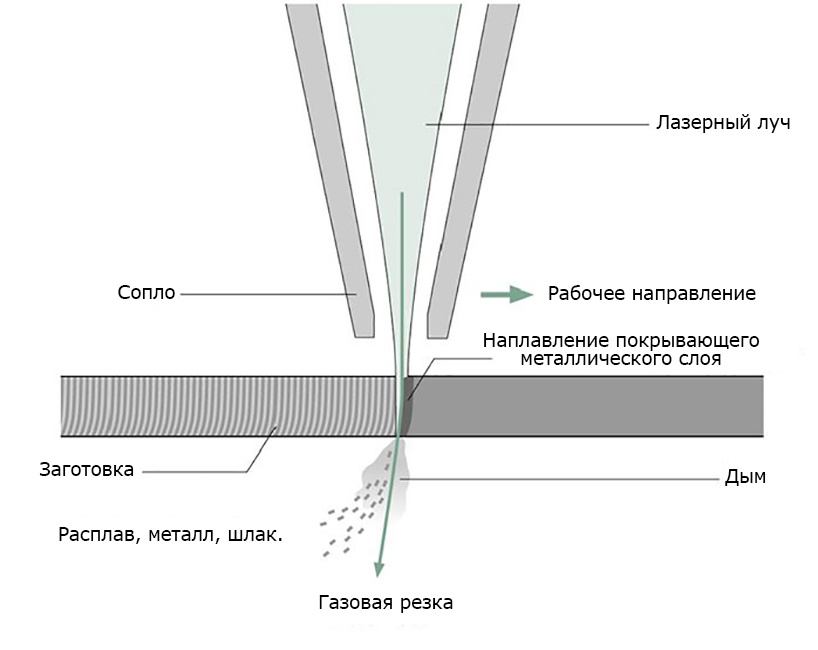

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

Плазменная резка

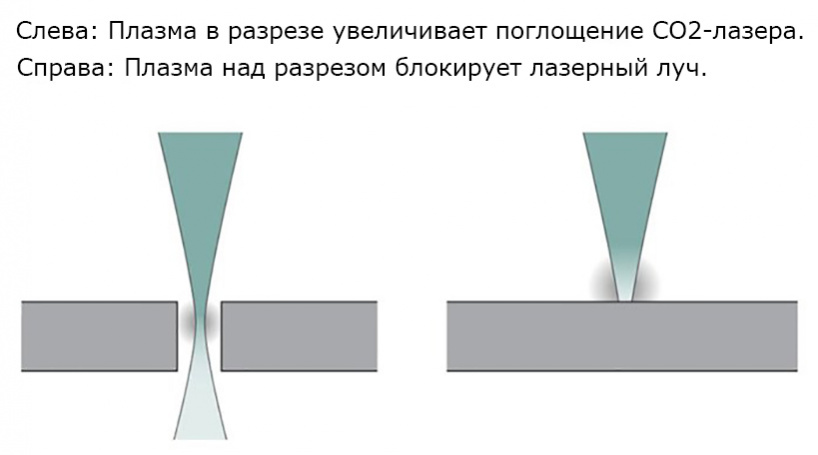

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

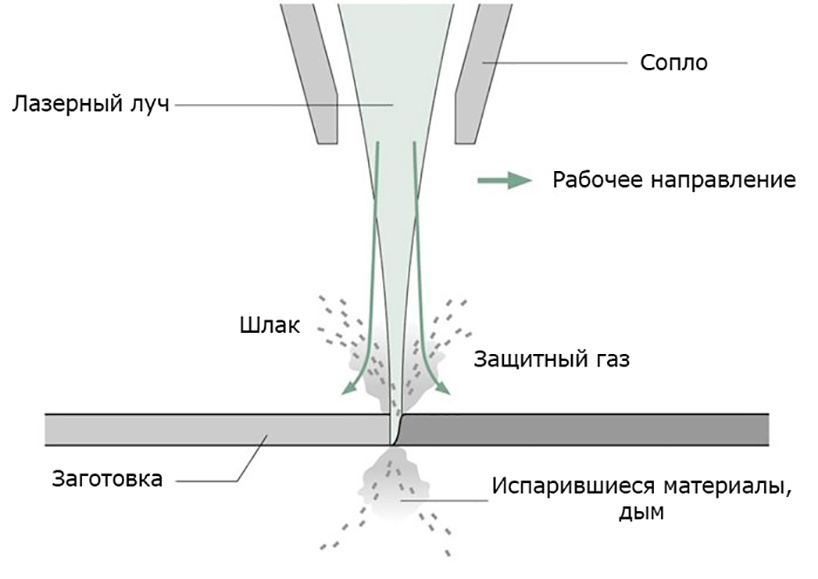

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

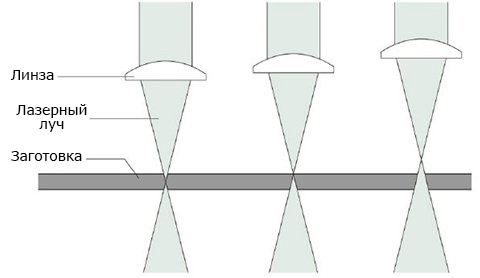

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Лазерная резка и гравировка — подробное руководство для начинающих

Лазерные станки — отличное решение для производства самой разнообразной продукции: от простых коробок до гравировки подробной графики на дереве или создания сложных трехмерных объектов.

В этом руководстве для начинающих рассмотрим основы работы лазерного резака, примеры того, что можно сделать с помощью лазера, и как создавать дизайны для лазерной резки или гравировки.

Лазерные станки — что это?

Лазерный резак — это машина с компьютерным управлением, которая использует лазерный луч для точной резки или гравировки материала. Лазер — сильно сфокусированный, усиленный световой луч, который заставляет материал локально гореть, плавиться или испаряться. Тип материала, который может разрезать лазер, зависит от типа лазера и мощности конкретной машины.

Есть разные виды лазерных станков. В этом руководстве особое внимание уделяется газовым машинам и, в частности, лазерным станкам CO2, поскольку этот тип чаще всего используется любителями и малым бизнесом. К другим типам относятся, например, волоконные или кристаллические лазеры, которые в основном используются в промышленности.

Станки для лазерной резки CO2 способны резать и гравировать широкий спектр неметаллических материалов, таких как дерево, бумага, акрил, текстиль и кожа.

Как работает лазерный станок?

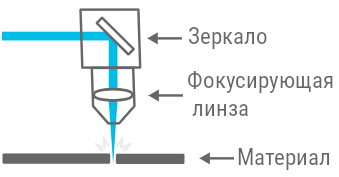

В станке для лазерной резки CO2 лазерный луч создается в трубке, заполненной газом CO2. Далее с помощью зеркал и линз лазерный луч направляется на лазерную головку и фокусируется на поверхности материала. Двигатели с электронным управлением перемещают лазерную головку, чтобы вырезать или выгравировать желаемую форму на материале заготовки. Форма определяется входным файлом, который может быть векторным или растровым изображением.

Когда лазер попадает на материал, очень небольшая область нагревается за очень короткий период времени, в результате чего материал плавится, сгорает или испаряется.

Что можно делать с помощью лазерного станка?

В целом, лазерный станок может выполнять три задачи: резка, гравировка и маркировка.

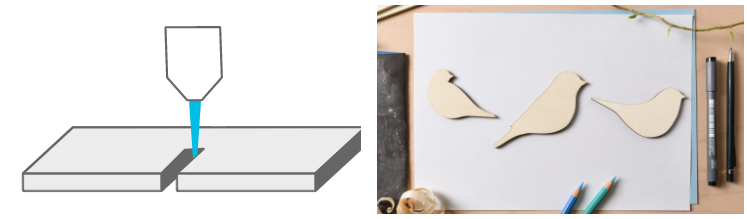

Резка. Когда лазерный луч проходит через материал заготовки, он создает разрез. Лазерная резка обычно очень точная и чистая. Внешний вид обрезанных кромок зависит от материала. Например, кромки обрезной древесины обычно имеют более темный коричневый цвет, чем исходная древесина. Края акрила не меняют цвет и после лазерной резки имеют красивый глянцевый блеск.

Прорезь у лазерного резака очень маленькая. Термин пропил относится к ширине канавки, сделанной во время резки. Это зависит от материала к материалу, а также от конкретных настроек лазера. Для многих материалов пропил составляет от 0,05 мм (0,002 дюйма) до 0,5 мм (0,02 дюйма).

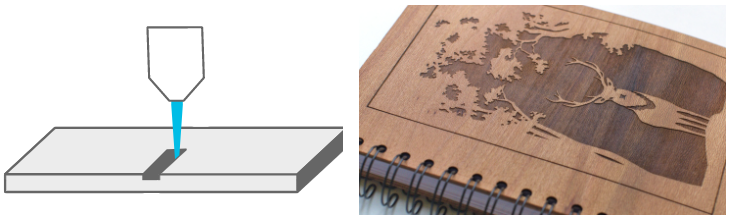

Гравировка. Лазерный луч удаляет части верхнего материала, но не прорезает весь материал, формируя на поверхности надпись или рисунок.

Маркировка. Лазер не удаляет материал, а, например, меняет цвет материала. На резчиках с CO2-лазером маркировка в основном используется при работе с металлами. Маркировочный раствор (например, CerMark или Enduramark) наносится на поверхность заготовки. После высыхания маркировочного раствора выполняется гравировка. Тепло от лазера связывает раствор с металлом, в результате чего остается стойкая метка.

Какие материалы можно вырезать или гравировать лазером?

Станки с CO2-лазером способны резать и гравировать самые разные материалы. Однако есть и материалы, которые нельзя обрабатывать. Это может быть связано с тем, что лазер не в состоянии прорезать материал или с образованием токсичных газов. Также нельзя использовать легковоспламеняющиеся материалы.

В зависимости от мощности и других характеристик используемой машины максимальная толщина материала, который можно разрезать, будет варьироваться. Мощность лазерных резаков измеряется в ваттах. Типичные уровни мощности находятся в диапазоне от 30 до 120 Вт. Лазеры с большей мощностью в основном используются только в промышленном секторе.

| Материал | Резка | Гравировка | Примечание |

| Древесина | ✓ | ✓ | |

| Фанера | ✓ | ✓ | Лазеры могут с трудом разрезать фанерные листы с наружным клеем. |

| МДФ | ✓ | ✓ | |

| Пробка | ✓ | ✓ | |

| Картон | ✓ | ✓ | |

| Бумага | ✓ | ✓ | |

| Кожа | ✓ | ✓ | Для достижения наилучших результатов используйте растительное дубление. |

| Фетр | ✓ | ✓ | |

| Хлопок | ✓ | ✓ | |

| Акрил (оргстекло) | ✓ | ✓ | |

| Делрин (ПОМ, ацеталь) | ✓ | ||

| Полиэтилен высокой плотности (HDPE) | (✓) | (✓) | Края плохо плавятся. Возможность легкого возгорания. |

| Полипропилен | ✓ | ✓ | Возможно расплавление. |

| Гранит | ✓ | ||

| Мрамор | ✓ | ||

| Каменная плитка | ✓ | ||

| Керамика, фарфор | ✓ | ||

| Стекло | ✓ | ||

| Нержавеющая сталь | ✓ | | |

| Алюминий | ✓ | |

Есть материалы, которые нельзя обрабатывать лазером, потому что это приведет к образованию токсичных газов или пыли, которые также могут повредить машину. Эти материалы включают (но не ограничиваются ими):

- кожа и искусственная кожа, содержащая хром (VI);

- углеродные волокна (Карбон);

- поливинилхлорид (ПВХ);

- поливинилбутирал (ПВБ);

- политетрафторэтилены (ПТФЭ / тефлон);

- оксид бериллия;

- любой материал, содержащий галогены (фтор, хлор, бром, йод и астат), эпоксидные или фенольные смолы.

Как создать дизайн для лазерной резки или гравировки?

Большинство лазерных резаков CO2 работают так же, как и обычные струйные принтеры. Лазерный резак поставляется со специальными драйверами, которые преобразуют изображение с компьютера в формат, который может считывать лазерный резак.

При работе с лазерными резаками важно знать разницу между векторными и растровыми изображениями. Оба типа файлов изображений можно обрабатывать, но растровые изображения можно использовать только для гравировки, но не для резки.

В векторном изображении все линии и цвета хранятся в виде математических формул. Растровые изображения основаны на пикселях. Это означает, что изображение состоит из множества маленьких квадратов. Векторные изображения можно увеличивать без потери качества, в то время как растровые изображения начинают «пикселизироваться» при определенном увеличении.

Типы векторных файлов: SVG, EPS, PDF, DXF, DWG, CDR (CorelDRAW), AI (Adobe Illustrator)

Типы растровых файлов: JPG, PNG, GIF.

Вы можете использовать программное обеспечение по вашему выбору, если экспортируете файл в подходящем формате. Ниже приведены несколько примеров программного обеспечения для графического дизайна.

- Inkscape;

- QCAD;

- CorelDRAW;

- Adobe Illustrator;

- AutoCAD.

- Autodesk Fusion 360;

- Blender;

- FreeCAD;

- Tinkercad;

- Solidworks;

- Onshape.

Общие настройки

Первое, что следует учитывать, — это размер вашего материала / максимальный размер, который может вместить рабочая зона. Это определяет максимальный размер вашего дизайна. Цветовой режим должен быть установлен на RGB. Для обозначения разных процессов обычно используются разные цвета. Например, красный цвет может использоваться для всех частей, которые будут вырезаны, а черный — для гравировки.

Создание файла для лазерной резки

Как объяснялось ранее, во время операции резки лазер направляет непрерывный луч на материал, чтобы разрезать его. Чтобы знать, где резать, лазерному станку нужен векторный путь в качестве входного файла.

Лазер будет вырезать только векторную графику с минимально возможной толщиной линий (это зависит от используемого программного обеспечения). Любая другая графика, например сплошные фигуры или более толстые линии, не будет вырезана.

При вырезании текста или других сложных форм следует учитывать, что несвязанные средние части — например, внутренняя часть буквы «О» — выпадут. В зависимости от желаемого дизайна вы можете предотвратить это. Для текста вы можете, например, использовать трафаретный шрифт, в котором все внутренние части букв соединены с внешними частями.

Создание файла для лазерной гравировки

При лазерной гравировке можно различить векторную гравировку и растровую гравировку. Векторная гравировка в основном аналогична резке с той лишь разницей, что для гравировки мощность меньше, так что лазер просто удаляет части материала, а не прорезает.

Для растровой гравировки входным файлом может быть либо векторный файл, либо растровое изображение. Во время растровой гравировки изображение гравируется лазером линия за линией, пиксель за пикселем. Этот процесс аналогичен тому, как струйный принтер наносит чернила, но вместо нанесения чернил материал удаляется лазерным лучом.

Гравировка подходит как для простых форм, так и для сложных изображений. Для гравировки фотографии необходимо преобразовать в изображения в градациях серого.

Как пользоваться лазерным станком?

Когда ваш дизайн будет готов, настало время для последнего шага — резки на лазере. Лазерные резаки — очень мощные машины. С ними можно творить великие вещи, но они также потенциально опасны, поэтому сначала небольшое предупреждение.

Перед использованием лазерного резака всегда сначала убедитесь, что вы прочитали и поняли все инструкции по технике безопасности, которые прилагаются к нему. Кроме того, имейте в виду, что эта длина волны CO2-лазера находится в инфракрасной части светового спектра, поэтому она невидима для человеческого глаза. Красная точка, которую вы видите на многих станках на поверхности материала, — это всего лишь вспомогательное средство позиционирования, а не лазерный луч, который на самом деле выполняет резку.

Подготовка

Прежде всего, убедитесь, что ваш материал помещается в рабочую зону лазерного резака, и при необходимости отрежьте его по размеру. Кроме того, будьте готовы сделать несколько пробных надрезов или гравюр, и принести с собой запасной материал.

Вам не обязательно нужны дополнительные инструменты при работе с лазерным станком, но все же могут пригодиться:

- универсальный нож: для резки материала, который не был полностью прорезан лазерным резаком, или для резки бумаги и картона по размеру;

- малярная лента: используйте ее для маскировки поверхности вашего материала, чтобы предотвратить появление пятен от ожогов;

- рулетка / штангенциркуль: для измерения размеров и проверки правильности размеров конечных объектов.

Настройки

Четыре наиболее важных параметра лазерного резака — это мощность, скорость, частота и расстояние фокусировки.

Мощность: определяет выходную мощность лазера. Обычно можно установить от 0 до 100% (максимальная мощность). Большая мощность используется для резки толстых материалов, а меньшая мощность используется для гравировки и резки тонких материалов, таких как бумага.

Скорость: определяет скорость движения лазерной головки. Для гравировки и резки тонкого материала скорость обычно устанавливается близко к максимальной. Частота (Гц, PPI): параметр частоты указывает количество лазерных импульсов в секунду. Частота полностью зависит от используемого материала. Например, резка по дереву лучше всего выполняется при частоте от 500 до 1000 Гц, а для акрила рекомендуется от 5000 до 20000 Гц для достижения гладкой кромки.

Фокус: как объяснялось ранее, внутри лазерной головки есть фокусирующая линза. Точка фокусировки (где лазерный луч наиболее тонкий) для большинства применений должна находиться на поверхности материала или немного ниже. Для этого материал должен находиться на определенном расстоянии от линзы. Точное расстояние зависит от типа используемой фокусирующей линзы.

Многие лазерные машины имеют моторизованную платформу, которую можно перемещать вверх и вниз для установки расстояния фокусировки. В качестве альтернативы необходимо вручную отрегулировать положение поверхности материала.

Итак, теперь, когда у вас есть базовое представление о доступных настройках, вы можете спросить себя, как найти правильные настройки для конкретно ваших проектов? Хорошей отправной точкой является руководство по эксплуатации лазерного резака. Часто вы найдете предлагаемые настройки для многих материалов. Если вы работаете с совместно используемым лазером в рабочем пространстве, обычно есть списки с доступными рекомендуемыми настройками.

Чтобы найти идеальные настройки для вашего материала, может потребоваться несколько попыток. Всегда изменяйте только один параметр в процессе тестирования. Например, начните с мощности, проверяя разные значения с шагом 5-10%. Когда вы будете довольны своими результатами, не забудьте записать свои настройки для использования в будущем.

Читайте также: