Как рубят хрупкие металлы

Обновлено: 05.07.2024

Рубкой называется обработка металла режущим и ударным инструментом, в результате которой удаляются (срубаются, вырубаются) излишние слои металла или разрубается на части металл, предназначенный для дальнейшей обработки и использования. В качестве режущего инструмента в слесарном деле употребляется обычно зубило или крейдмейсель, а в качеству ударного инструмента — простые или пневматические молотки.

При помощи рубки можно производить:

— удаление (срубание) излишних слоев металла с поверхностей заготовок;

— выравнивание неровных и шероховатых поверхностей;

— удаление твердой корки и окалины;

— обрубание кромок и заусениц на кованых и литых заготовках;

— обрубание после сборки выступающих кромок листового материала, концов полос и уголков;

— разрубание на части листового и сортового материала;

— вырубание отверстий в листовом материале по намеченным контурам;

— прирубание кромок в стык под сварку;

— срубание головок заклепок при их удалении;

— вырубание смазочных канавок и шпоночных пазов.

Рубка производится в тисках, на плите или на наковальне; громоздкие детали могут обрабатываться рубкой в месте их нахождения. Для рубки лучше всего подходят стуловые тиски; на параллельных тисках производить рубку не рекомендуется, так как их основные части — губки, изготовленные из серого чугуна, часто не выдерживают сильных ударов и ломаются.

Обрабатываемая рубкой деталь должна быть неподвижна. Поэтому небольшие детали зажимают в тиски, а крупные детали кладут на верстак, плиту или наковальню или же ставят на пол и хорошо укрепляют. Независимо от того, где производится рубка, установка деталей по высоте должна быть сделана в соответствии с ростом работающего.

Приступая к рубке, слесарь прежде всего подготовляет свое рабочее место. Достав из верстачного ящика зубило и молоток, он кладет зубило на верстак по левую сторону тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным в сторону тисков.

При рубке надо стоять у тисков прямо и устойчиво, так, чтобы корпус был левее оси тисков.

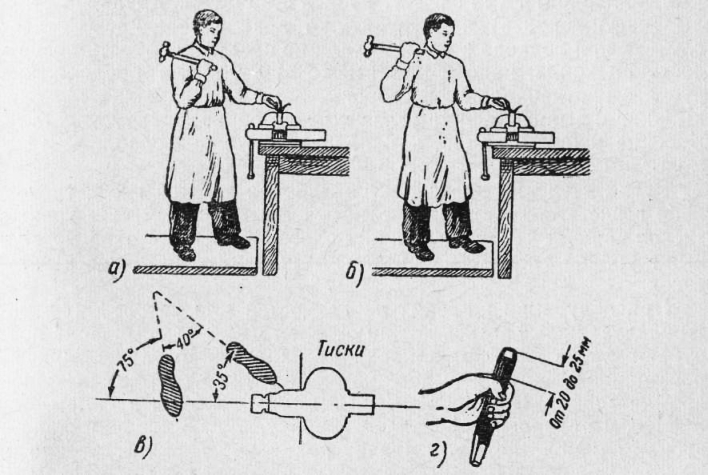

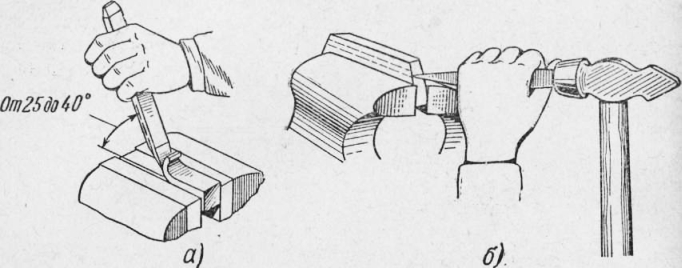

Рис. 1. Прием рубки: а — локтевой замах, б — плечевой замах, в — правильное положение ног работающего при рубке, г — держание зубила

Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно так, как показано на рис. 1, в.

Зубило держать в руках так, как показано на рис. 1, г, свободно, без излишнего зажима. Во время рубки смотрят на рабочую часть зубила, точнее, в место рубки, а не на ударную часть, по которой ударяют молотком. Рубить надо только остро заточенным зубилом; тупое зубило соскальзывает с обрубаемой поверхности, рука от этого быстро устает, в результате теряется правильность удара.

Глубина и ширина снимаемого зубилом слоя металла (стружки) зависят от физической силы работающего, размеров зубила, веса молотка и твердости обрабатываемого металла. Молоток выбирают по весу, величину зубила — по длине его режущей кромки. На каждый миллиметр длины режущей кромки зубила требуется 40 г веса молотка. Для рубки обычно употребляют молотки весом 600 г.

В зависимости от порядка операций рубка может быть черновой и чистовой. При черновой рубке сильными ударами молотка снимают за один проход слой металла толщиной от 1,5 до 2 мм. При чистовой рубке за проход снимают слой металла толщиной от 0,5 до 1,0 мм, нанося более легкие удары.

Для получения чистой и гладкой поверхности рекомендуется при рубке стали и меди смачивать зубило машинным маслом или мыльной водой; чугун следует рубить без смазки. Хрупкие металлы (чугун, бронза) надо рубить от края к середине. Во всех случаях при подходе к краю детали не следует дорубать поверхность до конца, надо оставлять 15—20 мм для продолжения рубки с противоположной стороны. Этим предупреждается скалывание и выкрашивание углов и ребер обрабатываемой детали. В конце рубки металла, как правило, нужно ослаблять удар молотком по зубилу.

Рубка в тисках производится либо по уровню губок тисков, либо выше этого уровня — по намеченным рискам. По уровню тисков чаще всего рубят тонкий полосовой или листовой металл, выше уровня тисков (по рискам) —широкие поверхности заготовок.

При обрубании широких поверхностей для ускорения работы следует пользоваться крейцмейселем и зубилом. Сначала прорубают крейцмейселем канавки необходимой глубины, причем расстояние между ними должно быть равно 1Д длины режущей кромки зубила. Образовавшиеся выступы срубают зубилом.

Чтобы правильно производить рубку, нужно хорошо владеть зубилом и молотком: это значит правильно держать зубило и молоток, правильно двигать кистью руки, локтем и плечом и точно, без промаха, ударять молотком по зубилу.

делия металлической стружки, которое и представляет сооой сущность процесса резания.

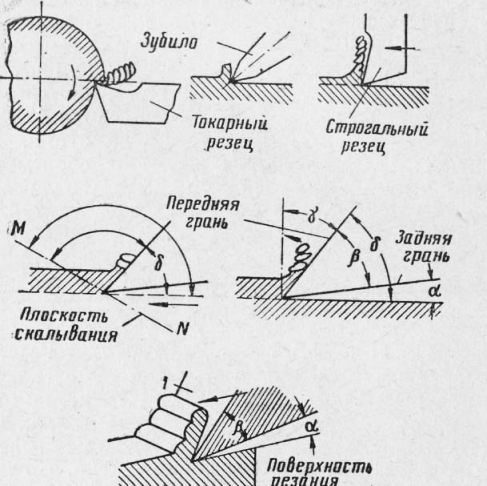

Применяемый при рубке инструмент — зубило представляет собой простейший режущий инструмент, в котором клин особенно четко выражен. Клин как основа всякого режущего инструмента должен быть прочным и правильным по форме — иметь переднюю и заднюю грани, режущую кромку и угол заострения.

Передней и задней гранями клина называются две образующие плоско сти, пересекающиеся между собой под определенным углом. Грань, которая при работе обращена наружу и по которой сходит стружка, называется передней; грань, обращенная к обрабатываемому предмету,— задней.

Режущая кромка — это острое ребро инструмента, образуемое пересечением передней и задней граней. Поверхность, которая образуется на обрабатываемой детали непосредственно режущей кромкой инструмента, называется поверхностью резания.

Нормальные условия резания обеспечиваются благодаря наличию у режущего инструмента переднего и заднего углов.

На рис. 2 показаны углы режущего инструмента.

Передний угол — это угол, который находится между передней гранью клина и плоскостью, перпендикулярной к поверхности резания; обозначается буквой г (гамма).

Задний угол — угол, образуемый задней гранью клина и поверхностью резания; обозначается буквой а (альфа).

Угол заострения — угол между передней и задней гранями клина; обозначается буквой р (бета). деление слоя металла от остальной его массы происходит следующим образом. Клинообразное стальное тело режущего инструмента под действием определенной силы давит на металл и, сжимая его, сначала смещает, а затем скалывает частицы металла. Ранее отколовшиеся частицы вытесняются новыми и перемещаются вверх по передней грани клина, образуя стружку.

Скалывание частиц стружки происходит по плоскости скалывания MN, расположенной под углом к передней грани клина. Угол между плоскостью скалывания и направлением движения инструмента называется углом скалывания.

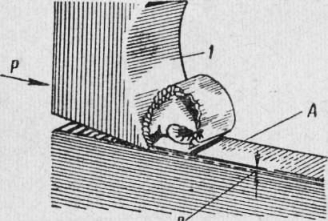

Рассмотрим действие клина при работе простого строгального резца (рис. 3). Предположим, что с заготовки А требуется снять определенный слой металла резцом. Для этого устанавливают на станке резец так, чтобы он срезал металл до заданной глубины, и действием определенной силы Р сообщают ему непрерывное движение по направлению, показанному стрелкой.

Резец из прямоугольною бруска, лишенный углов клина, не отделяет стружку от металла. Он мнет и давит снимаемый слой, рвет и поргит обрабатываемую поверхность. Ясно, что таким инструментом работать нельзя.

На рис. 54 показан резец с рабочей частью, заточенной в форме клина. Резец легко отделяет стружку от остальной массы металла, причем стружка свободно сходит по резцу, оставляя гладкую обработанную поверхность.

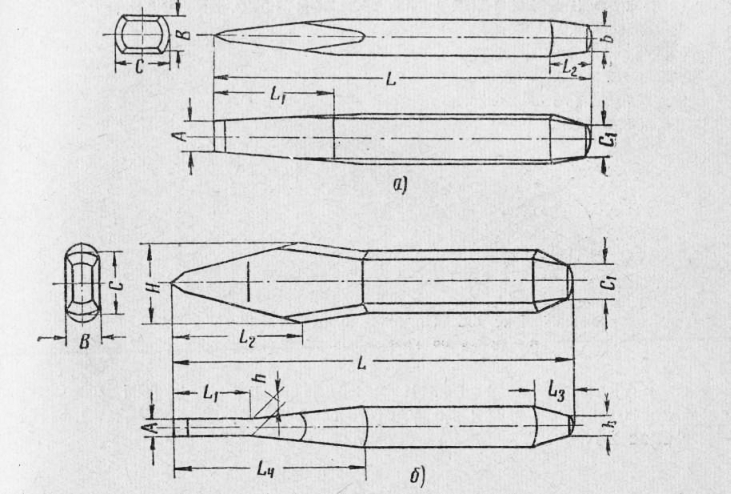

Зубило. Слесарное зубило является ударным режущим инструментом, применяемым при рубке металлов. На рис. 55, а дан чертеж зубила. Конец рабочей части зубила имеет клиновидную форму, которая создается заточкой под определенным углом двух симметричных поверхностей. Эти поверхности рабочей части называются гранями зубила. Грани в пересечении образуют острое ребро, называемое режущей кромкой зубила.

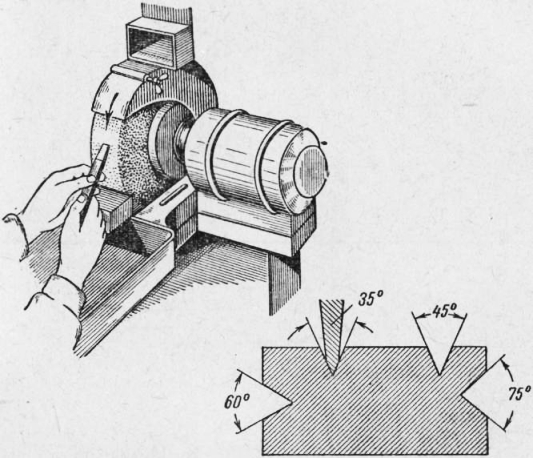

Грань, по которой при рубке сходит стружка, называется передней, а грань, обращенная к обрабатываемой поверхности,— задней. Угол а, образуемый гранями зубила, называется углом заострения. Угол заострения зубила выбирается в зависимости от твердости обрабатываемого металла. Для твердых и хрупких металлов угол а должен быть больше, чем для мягких и вязких металлов: для чугуна и бронзы угол а принимают 70°, для стали — 60°, меди и латуни — 45°, алюминия и цинка—35°, форма средней части зубила такова, что позволяет удобно и крепко держать его в руке во время рубки. Боковые стороны зубила должны иметь закругленные и зачищенные ребра.

Рис. 3. Резец в процессе резания: Л — изделие, 1 —резец, 2— глубина снимаемого слоя, Р — сила, действующая при резании

Ударная часть зубила имеет вид усеченного конуса неправильной формы с полукруглым верхним основанием. При такой форме ударной части сила удара молотком по зубилу используется с наилучшим результатом, так как удар всегда приходится по центру ударной части.

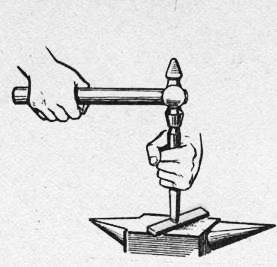

При рубке металла зубило держат в левой руке за среднюю часть, свободно обхватывая ее всеми пальцами так, чтобы большой палец лежал на указательном (рис. 56) или на среднем, если указательный палец находится в вытянутом положении. Расстояние от руки до ударной части зубила должно быть не менее 25 мм.

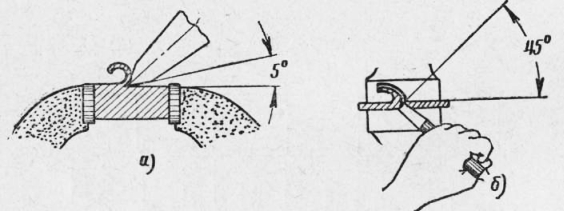

Для рубки зубило устанавливают на обрабатываемый предмет, как правило, с наклоном задней грани к обрабатываемой поверхности под углом, но не более 5° . При таком наклоне задней грани угол наклона зубила (его оси) будет составляться из суммы заднего угла и половины угла заострения. Например, при угле заострения в 70° угол наклона будет 5 + 35°, т. е. 40°. По отношению к линии губок тисков зубило устанавливают под углом 45°.

Правильная установка зубила способствует полному превращению силы удара молотком в работу резания при наименьшей утомляемости работающего. На практике угол наклона зубила не измеряется, но правильность наклона ощущается работающим, особенно при надлежащем навыке. Если угол наклона слишком велик, зубило глубоко врезается в металл и медленно перемещается вперед; если же угол наклона мал, зубило стремится вырваться из металла, соскользнуть с его поверхности.

Наклон зубила к обрабатываемой поверхности и относительно губок тисков направляется движением левой руки в ходе рубки.

Крейцмейсель. Крейцмейсель по существу является зубилом, имеющим узкое лезвие. Применяется он для прорубания узких канавок и шпоночных пазов. Углы заточки крейцмейселя такие же, как у зубила. Иногда крейцмейсель используется взамен зубила, например, когда зубило по ширине режущей кромки велико или когда по условиям работы применять его неудобно.

Для прорубания полукруглых, острых и других канавок применяют крейцмейсели специальной формы, называемые кана-вочниками.

Заточка зубила и крейцмейселя. Во время работы зубила и крейцмейселя происходит истирание их граней, мелкий излом режущей кромки и скругление вершины угла заострения. Режущая кромка теряет остроту, и дальнейшая работа инструментом становится малопроизводительной, а иногда и невозможной. Работоспособность затупившегося инструмента восстанавливается заточкой.

Заточка зубила производится на шлифовальном круге — на заточном станке. Взяв зубило в руки, как показано на рис. 7, накладывают его на вращающийся круг и с легким нажимом медленно передвигают влево и вправо по всей ширине круга. Во время заточки зубило повертывают то одной, то другой гранью, попеременно их затачивая. Сильно нажимать зубилом на круг нельзя, так как это может привести к сильному перегреву инструмента и потере его рабочей частью первоначальной твердости.

По окончании заточки снимают с режущей кромки зубила заусенцы, осторожно и попеременно накладывая грани на вращающийся шлифовальный круг. Режущую кромку зубила после заточки заправляют на абразивном бруске.

Зубило можно затачивать с подачей охлаждающей жидкос/и и на сухом круге. В этом случае необходимо охлаждать затачиваемое зубило, отрывая его от круга и опуская в воду.

Затачивая зубило, нужно внимательно следить за тем, чтобы режущая кромка была прямолинейной, а грани — плоскими, с одинаковыми углами наклона; угол заострения должен соответствовать твердости обрабатываемого металла. Угол заострения при заточке проверяется шаблоном.

Крейцмейсель затачивают так же, как и зубило.

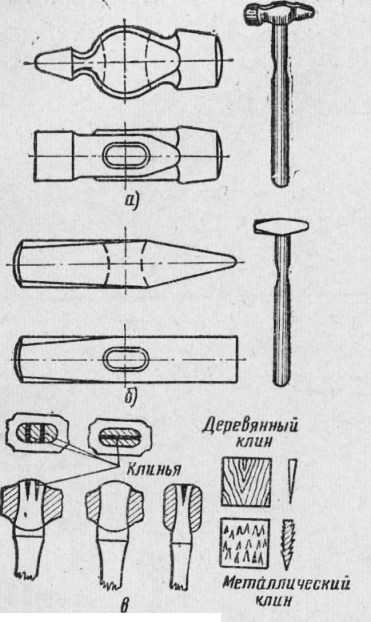

Слесарные молотки. Раньше уже указывалось, что в слесарном деле употребляют два типа молотков — с круглым и квадратным бойками. Противоположный бойку конец молотка называется ноской. Носок имеет клинообразную форму и скруглен на конце. Им пользуются при расклепывании, правке и вытягивании металла. Во время рубки ударяют по зубилу или крейц-мейселю только бойком молотка.

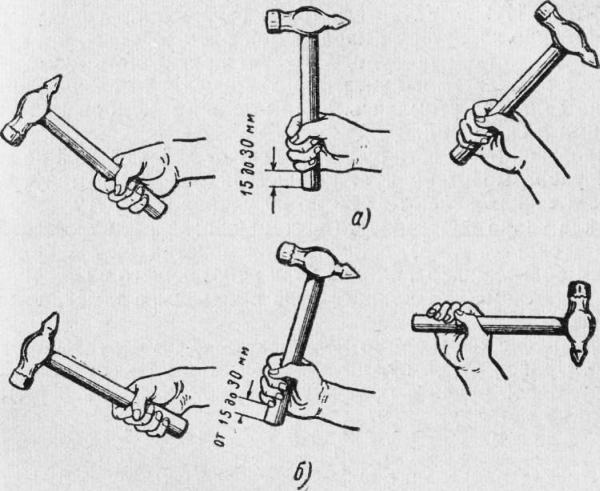

Способы держания молотка. Молоток держат за ручку в правой руке на расстоянии 15—30 мм от конца ручки. Последнюю обхватывают четырьмя пальцами и прижимают к ладони; большой палец накладывают на указательный, все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе. Этот способ называется «держание молотка без разжатия пальцев» (рис. 9, а).

Рис. 8. Слесарные молотки: а — с круглым бойком, б — с квадратным бойком, в — заклинивание молотка на ручке

Есть и другой способ, предусматривающий два приема. При этом способе в начале замаха, когда кисть руки движется вверх, ручка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх сжатые мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклонившийся назад молоток (рис. 9,б). Затем молотку дают толчок. Для этого сперва сжимают разжатые пальцы, потом ускоряют движение всей руки и кисти. В результате получается сильный удар молотком.

Удары молотком. При рубке удары молотком могут производиться с кистевым, локтевым или плечевым замахом.

Кистевой замах осуществляется движением только кисти руки.

Локтевой замах производится локтевым движением руки — сгибанием ее и последующим быстрым разгибанием. При локтевом замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, а затем вниз) и предплечье. Для получения сильного удара разгибающее движение рук должно производиться достаточно быстро. Упражнениями в локтевом замахе хорошо развивается локтевой сустав вместе с кистью и пальцами.

Плечевой замах — это полный замах всей рукой, в котором участвуют плечо, предплечье и кисть.

Применение того или иного замаха определяется характером работы. Чем более толстые слои металла снимаются с обрабатываемой поверхности, тем больше необходимость в наращивании силы удара, следовательно, в увеличении замаха; однако неправильным применением широкого замаха можно испортить обрабатываемую деталь и инструмент и без надобности быстро утомиться. Нужно научиться точно соразмерять силу удара соответственно характеру выполняемой работы.

Удар молотком по зубилу следует производить локтевым замахом с разжатием пальцев; при таком ударе можно рубить довольно долго, не утомляясь. Удары должны быть размеренными, меткими и сильными.

Производительность рубки зависит от действующей на зубило силы удара молотком и от количества ударов в минуту. При рубке в тисках делают от 30 до 60 ударов в минуту.

Сила удара определяется весом молотка (чем тяжелее молоток, тем сильнее удар), длиной ручки молотка (чем длиннее ручка, тем сильнее удар), длиной руки работающего и величиной замаха молотком (чем длиннее рука и чем выше замах, тем сильнее удар).

При рубке необходимо действовать обеими руками согласованно. Правой рукой нужно точно и метко ударять молотком по зубилу, левой рукой в промежутки между ударами перемещать зубило по металлу.

§ 4. Техника рубки

Для рубки следует выбирать возможно более прочные и тяжелые тиски (предпочтительно стуловые) с шириной губок не менее 130—150 мм. Правильное держание (хватка) инструмента при рубке имеет большое значение.

Зубило берут в левую руку на расстоянии 20—25 мм от конца ударной части (рис. 93, а). Левая рука должна только держать зубило в определенном положении, сильно сжимать в руке зубило не следует.

Рис. 93. Положение работающего:

а — положение корпуса, б — положение ног

Зубило нужно держать с наклоном, под углом 25—30° по отношению к обрабатываемой поверхности, а лезвие должно лежать на линии слоя металла, намеченного к снятию. При меньшем угле наклона зубило будет скользить, а не резать, а при большем — углубляться в металл и давать большую неровность.

Левая нога выставляется на полшага вперед так, чтобы ступни образовали бы угол 70° (рис. 93, б).

Стоять у тисков нужно прямо, не сгибаясь, вполоборота к тискам. Во время рубки смотреть нужно на режущую часть зубила, а не на боек, как это часто делает ученик-слесарь, и следить за правильным положением лезвия зубила. Удары должны наноситься по центру бойка сильно, уверенно и метко.

Молоток берут правой рукой за рукоятку на расстоянии 15—30 мм от ее конца. Рукоятку охватывают пятью пальцами и крепко прижимают к ладони, большой палец накладывают на указательный. Все пальцы остаются в этом положении как при замахе, так и при ударе (см. рис. 93, а).

При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами, а при дальнейшем подъеме руки вверх мизинец, безымянный и средний пальцы постепенно немного разжимают, поддерживая наклоненный назад молоток; затем при движении руки вниз снова их сжимают. В результате получается сильный, резкий удар молотком.

Сила удара молотка по зубилу зависит от веса молотка, величины замаха и скорости движения руки. Тяжелый молоток увеличивает силу удара по зубилу, но быстро утомляет рабочего. Молоток выбирают в зависимости от размера зубила и толщины снимаемой стружки (обычно толщина стружки составляет 1—2 мм) из расчета 40 г веса молотка на 1 мм ширины лезвия зубила. При работе крейцмейселем вес молотка выбирают из расчета 80 г на 1 мм ширины лезвия.

При выборе молотка учитывают также и физическую силу рабочего. Вес молотка для ученика должен быть 400 г, для молодого рабочего 16—17 лет — 500 г, для взрослого рабочего — 600—800 г.

Первое время, пока нет достаточного навыка, начинающий рабочий, опасаясь промахнуться и не попасть по ударной части, боится наносить сильные удары (особенно после первого удара молотком не по зубилу, а по руке). Поэтому первоначально нужно добиться, чтобы удар по зубилу был метким, т. е. таким, при котором центр бойка молотка попадает в центр ударной части, а рукоятка молотка образует прямой угол с осью зубила. Несоблюдение этого правила ослабляет силу удара и способствует косому удару, при котором молоток соскальзывает с ударной части и может повредить руку.

Вначале ученик должен делать не более 40 ударов в минуту, постепенно доводя до 60.

Существенное влияние на качество и производительность рубки оказывает характер удара молотком. Удар может быть кистевым, локтевым или плечевым (рис. 94).

Рис. 94. Замах молотка при рубке:

а — кистевой, б — локтевой, в — плечевой

Кистевой удар производят силой движения кисти руки. Такой удар применяют при легкой рубке: снятии тонких слоев металла, удалении небольших неровностей и т. д.

Локтевой удар производят силой локтевого движения руки. Это обычный вид удара, который применяется при снятии большого слоя металла (прорубание канавок, пазов и т. п.), разрубании прутков.

При плечевом ударе локоть правой руки во время замаха не сгибают, руку поднимают вверх так, чтобы кисть доходила до уровня уха. В конце замаха расслабляют пальцы и удар завершают распрямлением кисти, причем одновременно с этим сжимают пальцы. Удар должен осуществляться не за счет излишних мускульных усилий, ведущих к быстрому утомлению, а вследствие ускоренного падения молотка. В момент нанесения удара рукоятка молотка должна быть прочно зажата пальцами; слабо удерживаемый молоток при неточном ударе будет отскакивать в сторону.

Этот удар является самым сильным и применяется при срубании слоя стружки большого сечения, разрубания прутков и т. п.

Производительность рубки зависит от сечения срубаемого слоя материала за один проход, твердости обрабатываемого материала, силы рабочего и веса молотка.

- слой большого сечения следует срубать в два приема, сначала предварительно (грубо) 1,5—2 мм, а затем окончательно 0,5—1 мм;

- при рубке широкой поверхности вначале нужно прорубить канавки крейцмейселем, а затем срубить материал между канавками зубилом;

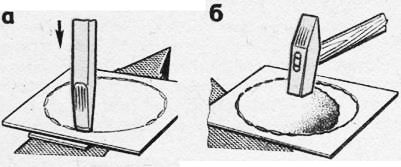

- при рубке хрупких металлов (например, чугуна, бронзы) следует предупредить возможность откалывания края детали. Для этого рекомендуется перед рубкой сделать на детали со всех сторон фаски или же производить рубку легкими ударами от края к середине;

- при рубке вязких материалов (медь, мягкая сталь и т. п.) лезвие зубила периодически нужно обтирать тряпкой, смазанной машинным маслом, или же охлаждать мыльной водой. Хрупкие металлы следует рубить без смазки;

- перед концом рубки необходимо ослаблять силу удара.

При рубке металла по уровню губок тисков материал крепко зажимают в тисках так, чтобы срубаемый слой был расположен параллельно и немного выше губок тисков. Зубило устанавливается под углом 25—30° по отношению к губкам тисков (рис. 95, а). После снятия первого слоя металла обрабатываемая деталь переставляется выше губок тисков на 1,5—2 мм и срубает следующий слой и т. д.

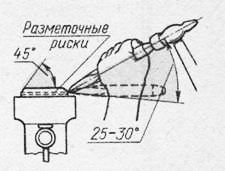

Рис. 95. Рубка металла:

а — по уровню губок тисков, б — по разметочным рискам

Рубка по разметочным рискам (рис. 95, б) является более трудной операцией. На заготовке предварительно наносят риски, а на двух противоположных торцах делают скосы (фаски под углом 45°), которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубку производят в несколько приемов — первый удар наносится при горизонтальном положении зубила; дальнейшая рубка выполняется при наклоне зубила на 25—30°. Толщина срубаемого каждого слоя 1,5—2 мм, толщина последнего чистового слоя 0,5 мм.

Рубка широких плоскостей (рис. 96) осуществляется в два приема: сначала крейцмейселем прорубают канавки, а затем зубилом срубают оставленные выступы. На заготовке предварительно у двух противоположных сторон делают скосы под углом 30—45°, а на ее поверхности наносят риски, расстояние между которыми равно ширине режущей кромке крейцмейселя.

Рис. 96. Рубка широких поверхностей:

а — прорубание канавок крейцмейселем, б — срубание выступов зубилом

Затем крейцмейселем предварительно прорубают узкие канавки, а зубилом срубают оставшиеся между канавками выступы. После срубания выступов производят окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет процесс рубки. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

Разрубание пруткового материала производится на плите (рис. 97, а). На прутке мелом наносят круговые риски, указывающие место разруба. Зубило ставят на риску вертикально. Сначала легкими ударами молотка по зубилу надрубают пруток, а затем сильным ударом рубят с одной стороны, переворачивают пруток на 180° и рубят с другой стороны. После того как большая часть сечения надрублена, пруток обламывают.

Рис. 97. Рубка круглого металла (а), рубка листового металла (б)

Рубку толстого полосового материала осуществляют также сначала с одной стороны, а потом с другой. После этого металл ломают, изгибая его то в одну, то в другую сторону.

- делают надрубку контура заготовки,

- вторично рубят заготовку по контуру, нанося по зубилу сильные удары,

- лист поворачивают другой стороной и по ясно обозначенному контуру окончательно вырубают заготовку.

При толщине листового металла свыше 8 мм вырубить заготовку описанными способами очень трудно. В этом случае по контуру сверлят отверстия. Линию разреза проводят рядом с линией чистовой обработки на расстоянии немного больше половины диаметра сверла. На линии разреза кернером намечают центры на расстоянии друг от друга на 0,5—1 мм больше диаметра сверла и по ним сверлят отверстия.

Вырубание криволинейных смазочных канавок и пазов (рис. 98) производится следующим образом. Сначала на поверхности наносят риски, затем крейцмейселем за один проход прорубают канавки глубиной 1,5—2 мм. Образованные после рубки неровности устраняют канавочником, придавая канавкам одинаковую ширину и глубину по всей длине заготовки.

Рис. 98. Вырубание:

а — криволинейных канавок, б — шпоночных пазов

При рубке цветных сплавов рекомендуется зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром. Это способствует увеличению срока службы зубила до переточки.

Перерубание чугунных труб производят зубилом или крейцмейселем. Сначала на трубе наносят линию переруба, затем кладут трубу на деревянные подкладки (рис. 99, а).

Рис. 99. Перерубаиие чугунных труб:

а — иа деревянной подкладке, б — с деревянными пробками (клиньями)

Строго воспрещается перерубать трубы на весу, так как в этом случае в местах рубки могут появиться продольные трещины.

При перерубании трубу постепенно поворачивают вокруг оси. После нескольких полных оборотов надрубленная часть трубы легко отделяется.

При перерубании чугунных труб больших диаметров сначала рекомендуется обозначить линию переруба, по которой затем на равных расстояниях одно от другого наносят керны и сверлят сквозные отверстия. В отверстия забивают деревянные пробки (клинья) (рис. 99, б). Затем зубилом или крейцмейселем перерубают все перемычки, поворачивая трубу вокруг оси.

Большая Энциклопедия Нефти и Газа

Хрупкие металлы ( чугун, бронза) рекомендуется рубить от края к середине заготовки. Для облегчения и ускорения процесса рубки широких плоскостей рекомендуется предварительно прорубать канавки крейцмейселем, а затем срубать зубилом оставшийся между канавками металл. Толстый листовой или полосовой материал надо надрубать с обеих сторон примерно наполовину, а затем ломать. Точность рубки обычно не выше 0 5 - 1 мм. [1]

Хрупкие металлы ( чугун, бронзу) рубят от края к середине заготовки во избежание откалывания ее края. При рубке вязких металлов ( медь, латунь) режущую кромку зубила следует периодически смазывать мыльной эмульсией или трансформаторным маслом. Чтобы быстро и качественно выполнять операции рубки, надо пользоваться только исправным и правильно заточенным режущим инструментам. Заточку режущего инструмента производят на точилах или универсально-заточных станках, а правильность углов заточки проверяют с помощью шаблонов, представляющих собой стальные пластинки с угловыми вырезами. [2]

Хрупкие металлы и неметаллические материалы, как правило, испытывают на сжатие или изгиб. [3]

Хрупкие металлы и сплавы обрабатывать давлением нельзя, так как они не обладают достаточной пластичностью. Например, чугун как в холодном, так и в нагретом состоянии под давлением разрушается, не изменяя внешней формы, и потому для обработки давлением непригоден. [4]

Хрупкие металлы при растяжении почти не испытывают пластической деформации. [6]

Хрупкие металлы под действием силы, развиваемой лезвием резца, надламываются и разрушаются, образуя мелкие осколки самых разнообразных форм и размеров, полностью отделенные друг от друга. Только в благоприятных спокойных условиях резания они могут на некоторое время сохранить взаимно упорядоченное положение благодаря механическому сцеплению неровностей. При слабом силовом воздействии это механическое сцепление легко нарушается и стружка, имевшая вид, схожий со сливной стружкой, рассыпается на отдельные кусочки. [7]

Хрупкие металлы ( чугун, бронзу) рубят от края к середине заготовки во избежание откалывания ее края. [8]

Хрупкие металлы и сплавы обрабатывать давлением нельзя, так как они не обладают достаточной пластичностью. Например, чугун как в холодном, так и в нагретом состоянии под давлением разрушается, не изменяя внешней формы, и потому для обработки давлением непригоден. [9]

Хрупкие металлы ( чугун, бронзу) сверлят и зенкуют в защитных очках. [10]

Хрупкие металлы деформируют с подогревом. [11]

Хрупкие металлы и сплавы ( например, белый и серый чугун) не приобретают пластичности даже при нагреве и поэтому не подвергаются - обработке давлением. При обработке давлением металл испытывает напряжения сжатия, а не растяжения, однако эти явления подобны и величина предела упругости имеет приблизительно одинаковое значение как при растяжении, так и сжатии. [12]

Хрупкие металлы под действием силы, развиваемой лезвием резца, надламываются и разрушаются, образуя мелкие осколки самых разнообразных форм и размеров, полностью отделенные друг от друга. Только в благоприятных спокойных условиях резания они могут на некоторое время сохранить взаимно упорядоченное положение благодаря механическому сцеплению неровностей. При слабом силовом воздействии это механическое сцепление легко нарушается и стружка, имевшая вид, схожий со сливной стружкой, рассыпается на отдельные кусочки. [13]

Хрупкие металлы и соединения независимо от причин, вызвавших эту хрупкость ( пограничные выделения избыточных фаз в, ряде таких металлов, как хром, молибден, вольфрам, тантал и др. или наличие значительной составляющей ковалентной связи - фазы внедрения - полупроводниковые вещества), характеризуются значительно более высоким уровнем Г, даже если они обладают относительно высокой чистотой; Г составляет в этом случае 0 5 - 0 6 Гпл и выше. [14]

Хрупкий металл , с серебристым блеском, розоватый. Устойчив к действию кислорода и волы. Растворяется в концентрированной азотной кислоте. Применяется в сплавах, в электронике, в производстве катализаторов, лекарственных, косметических средств и красителей. [15]

Работа зубилом вручную требует выполнения основных правил рубки и соответствующей тренировки.

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него подкладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и другую сторону, или отбивают.

Вырубание заготовок из листового металла.

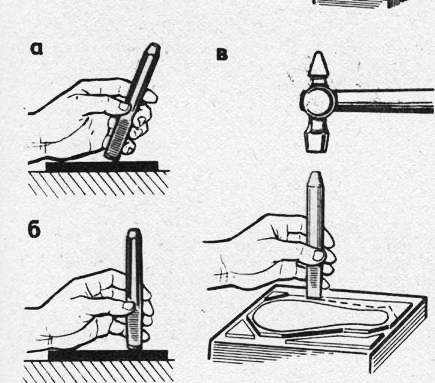

После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2 — 3 мм — припуск на опиливание) в такой последовательности:

– устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски.

– зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая по контуру;

– рубят по контуру, нанося по зубилу сильные удары. При перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар. Так поступают непрерывно до конца (замыкания) разметочной риски;

– перевернув лист, прорубают металл по ясно обознчившемуся на противоположной стороне контуру, вновь переворачивают металл первой стороной и заканчивают рубку. Если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

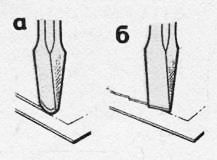

При рубке зубилом с закругленным лезвием канавка образуется ровная; при рубке зубилом с прямым лезвием — ступенчатая.

Рис. 2. Установка зубила при рубке листового металла: а — начало установки (наклонно), б — конец установки (вертикально) в — прорубание по контуру

Рис. 3. Вырубание контура заготовок из листового металла: а — надрубание диска круга, б — выбивание надрубленного диска молотком

Рубку металла листового, полосового, а также обработку “широких поверхностей выполняют в тисках.

Рубку листового материала, как правило, ведут только по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

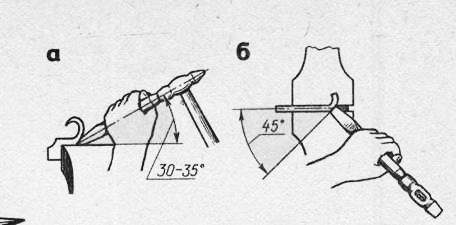

Зубило устанавливают к краю заготовки так, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на % ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30—35° , а по отношению к оси губок тисков — 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5 — 2 мм и срубают следующий слой и т. д.

Рубка по разметочным рискам является более трудной операцией. На заготовку предварительно наносят риски на расстоянии 1,5 — 2 мм одна от другой, а на торцах делают скосы (фаски под углом 45°), которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25 — 30°. Толщина последнего чистового слоя должна быть не более 0,5 — 0,7 мм.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой при невозможности снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30 — 45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого прохода. Затем по широкой поверхности заготовки наносят параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

Затем крейцмейселем предварительно прорубают узкие канавки, а потом зубилом срубают оставшиеся между канавками выступ. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

Рис. 5. Рубка листового материала в тисках: а — угол наклона зубила к обрабатываемой поверхности, б — наклон зубила по отношению к оси губок

Вырубание криволинейных смазочных канавок и пазов производят следующим образом. Сначала на поверхность заготовки наносят риски, затем крейцмейселем за один проход прорубают канавки глубиной 1,5 — 2 мм. Образованные после рубки неровности устраняют канавочником, придавая канавкам одинаковую ширину и глубину по всей длине заготовки. Глубину канавок проверяют шаблоном.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

Читайте также: