Как сделать металлический порошок

Обновлено: 04.05.2024

Существующие методы получения металлических порошков можно подразделить на две группы:

1) получение порошков из металла в твердом, жидком или газообразном состоянии (механические, физико-механические и физические методы);

2) получение металлических порошков из соединений металлов (физико-химические методы).

К наиболее важным методам первой группы относятся: а) различные способы механического измельчения в порошок компактных или грубо измельченных твердых металлов; б) способы распыления в порошок расплавленных металлов.

Наиболее распространенным методом второй группы является получение порошков восстановлением окислов металлов. Менее распространены электролиз и термическое разложение карбонильных соединений металлов.

Измельчение в мельницах обычного типа. Механическое измельчение можно производить в обычного типа шаровых или молотковых мельницах. Для ковких металлов оно приводит не к дроблению, а к расплющиванию частиц, и поэтому его применяют только в случаях: а) измельчения хрупких и малопрочных скоплении (агломератов) частиц ковкого металла как заключительной операции других методов получения порошков (дробление восстановленной железной губки, измельчение хрупких электролитических осадков железа, размол спекшегося в результате довосстановления измельченного железа); б) измельчения ковких металлов с ослабленной связью между зернами; в) измельчения ковких металлов, которым искусственно придана хрупкость (например, дробление сплава железа и никеля — пермаллоя облегчается примесью незначительных количеств серы).

На рис. 1 показана схема молотковой мельницы, применяемой для дробления спекшихся кусочков железного порошка размерам 2—1 мм.

Недостатком измельчения металлов в обычного типа мельницах является также загрязнение порошков продуктами истирания стальных шаров и футеровки мельниц.

Измельчение в вихревых мельницах. Вихревая мельница (рис. 2) состоит из футерованного износоустойчивой марганцовистой сталью кожуха 1, в котором вращаются с большой скоростью (3000 об/мин) в противоположных направлениях два пропеллера 2, отлитых также из марганцовистой стали. Раздробляемый материал загружают в бункер 4 в виде грубоизмельченных кусочков (обрезков проволоки, стружки и т. п.), которые, сталкиваясь один с другим при большой скорости в вихревых потоках, дробятся на частицы размером от 0,02 до 0,4 мм. Мельница имеет приспособление 3 для воздушной сортировки порошков по размерам частиц. Кожух снабжен водяной рубашкой и охлаждается проточной водой для предохранения порошков От перегрева при измельчении. Для размола в атмосфере защитного газа имеется специальная подводка.

В более усовершенствованной конструкции вихревой мельницы поток воздуха подводится из центробежного вентилятора в кожух мельницы и разбивается билами, которые смонтированьи на одном валу с вентилятором.

В вихревой мельнице новой конструкции, разработанной Т. Окашура и К. Иганаки, встречные вихревые потоки вызываются быстрым вращением (2400 об/мин) расположенного эксцентрично к кожуху червячного вала, одна половина которого имеет правую, а другая — левую резьбу.

Основные преимущества вихревого размола: 1) порошок не загрязняется металлом дробящих тел. например стальных шаров, и 2) частицы порошка расплющиваются и теряют шероховатость в меньшей мере, чем при размоле в обычных мельницах.

Структура частиц порошков зависит от длительности вихревого размола. При кратковременном размоле (2—10 мин. иногда даже до 30—40 мин.) обрезков проволоки и стружки получают частицы преимущественно сферической формы, в табл. 1 показано влияние условий paзмола в вихревой мельнице на выход сферических частиц для случая измельчения обрезков проволоки различных металлов.

При более длительном вихревом размоле частицы ковкого металла сплющиваются и обычно имеют характерную форму тарелки с загнутыми краями (рис. 3).

Для улучшения прессуемости и снятия наклепа порошки отжигают в защитной среде (железные порошки в течение 1—2 час. при 800—1000°).

Производительность, вихревой мельницы с двигателем мощностью 20 квт около 7—10 кг/час (в зависимости от крупности порошка). Расход энергии на 1 кг порошка 2,5—3 квт*ч. Один рабочий может обслуживать одновременно несколько мельниц.

Получение железных порошков вихревым измельчением менее экономично и требует более высоких капиталовложений, чем получение распылением жидкого металла и восстановлением.

Первоначально измельчение металла в порошок распылением его в жидком состоянии применяли для сравнительно легкоплавких металлов — олова, свинца, цинка, алюминия, меди и их сплавов. За последние 15 лет в крупном производственном масштабе этими методами получают также железные порошки.

Для получения грубых порошков с частицами сферической формы размером 0,5—3 мм применяется наиболее простой способ — гранулирование при литье в воду. На рис. 4 схематически показана установка Реннерфельта — Каллинга для гранулирования малоуглеродистого чугуна с незначительным содержанием кремния. Расплавленный чугун гранулируется при литье в воду на вращающийся диск. Полученная дробь обезуглероживается при отжиге в атмосфере СО—СО2 во вращающейся печи.

Весьма интересен способ центробежного распыления, который совмещает распыление жидкого металла с механическим воздействием на частицы. Принципиальная схема распыления по этому способу показана на рис. 5. Тонкая струя расплавленного металла вытекает из сопля, окруженного рубашкой, в которую подается вода под давлением около 5 ат. Поток воды увлекает металл на быстро вращающийся диск (около 3000 об/мин) особой конструкции, снабженный специальными насадками для разбивания частиц порошка. Благодаря такому механическому воздействию частицы порошка получаются не гладкой сферической формы, как гранулированная дробь, а с шероховатым профилем. Размер частиц 20—400 мк. Типичный ситовый анализ железного порошка, полученного центробежным распылением, приведен ниже:

Большое распространение получило производство железного порошка распылением по методу Маннесмана (рис. 6). Исходным материалом является стальная стружка (можно с некоторым изменением схемы пользоваться также чугунной стружкой). К стружке добавляют 4% окалины для удаления кремния, 0,5% извести для удаления серы и образования шлака и 8% коксовой пыли. Расплавленную шихту распыляют сжатым воздухом в специальном агрегате с соплом. При этом железо частично окисляется в окалину, а углерод в СО2 и СО. Частицы распыленного металла собираются в водяной ванне. Порошок, содержащий около 6% О2 и 4% С, выгружают из выдвижных приемников, сушат и отжигают при 900° главным образом в «собственной» восстановительной атмосфере, образующейся в результате взаимодействия окислов И углерода, содержащихся в отжигаемом порошке. Во избежание окисления при охлаждении рекомендуется также некоторая подача защитного газа извне. Устройство камеры распыления показано на рис. 7. Сжатый воздух подается в камеру по двум каналам под давлением 4—6 ат. Из камеры воздух выходит с большой скоростью через узкую кольцеобразную щель, имеющую форму сопла Лаваля. Струя металла при 1350° вытекает через корундовое сопло в камеру распыления и разбивается сжатым воздухом.

Как производят железный порошок в России

технологию, является одним из перспективных направлений в металлургии.

Около 85% всего мирового производства металлических порошковых изделий

приходится на изделия, изготовленные на базе железных порошков.

Железные порошки по способу производства подразделяются на

восстановленные, распыленные, карбонильные, электролитические и др. В

России железные порошки изготавливают преимущественно методом

восстановления оксидов железа с последующим измельчением

восстановленного продукта до необходимого гранулометрического состава и

распылением расплава водой высокого давления.

Восстановленные порошки отличаются губчатым строением, развитой

поверхностью частиц и низкой насыпной плотностью, благодаря чему

обеспечивают высокую прочность сырой прессовки. Это делает их

незаменимыми при производстве изделий сложной конфигурации с тонкими

стенками. Потребность в таких порошках непрерывно растет.

Железные порошки применяются для производства деталей изделий

широкой номенклатуры прессованием и спеканием, в покрытиях сварочных

электродов и для изготовления сердцевины сварочной проволоки, а также для

кислородно-флюсовой резки, магнитной дефектоскопии, для изготовления

полиграфических красителей и других целей.

Появляются новые сферы

использования железных порошков, в частности для 3D-печати.

Значительное применение получило технически чистое железо высокой

химической чистоты, называемое карбонильным железом.

Одной из основных областей использования карбонильного железа

можно назвать радиоэлектронику: в данной отрасли порошки используют

для производства магнитных сердечников. Не менее важной областью

применения карбонильного железа является порошковая дефектоскопия.

Порошки карбонильного железа используются для МИМ-технологий и

традиционной порошковой металлургии.

Железные порошки относятся к черной металлургии, а карбонильное железо –

к продукции химической промышленности.

Для получения железного порошка в настоящее время применяется

большое разнообразие методов, что объясняется не только потребностью в

порошках различного назначения, но и поисками такой технологии, которая

могла бы обеспечить снижение издержек производства при повышении

качественных параметров порошка.

Железные порошки изготавливают в основном двумя методами —

распылением жидкой стали или восстановлением оксидов железа с

последующим измельчением восстановленного продукта до необходимого

Получение железного порошка восстановлением его из железной

окалины или руды природным газом дает возможность использовать в

качестве сырья большое количество дешевой окалины, получаемой при

прокатке и ковке стали.

Сначала окалину сушат, затем отделяют неметаллические компоненты,

далее измельчают и смешивают с твердым восстановителем (нефтяной кокс

или термоштыб) в особых керамических тиглях и отправляют в печь.

Получившееся губчатое железо размалывается и просеивается. В результате и

получается железный порошок.

Такие порошки хорошо прессуются и спекаются при производстве

деталей, однако в силу того, что при восстановлении некоторые химические

элементы не восстанавливаются, то страдают эксплуатационные свойства

Порошок железный распыленный изготавливается путем распыления

расплава металла. Распыление производится водой под высоким давлением,

после чего порошок сушат и восстанавливают в печах, в итоге получается

губка, которую впоследствии размалывают и усредняют. Другой способ

изготовления – распыление воздухом.

Восстановленный порошок отличается от распыленного губчатымстроением, низкой насыпной плотностью и развитой поверхностью частиц.

Карбонильное железо представляет собой порошок, который выделяется

из соединения Fe(CO)5 (пентакарбонил железа) при температурах 200-250° С и

давлении 150 ат. При таком нагреве карбонил железа (жидкость) распадается

на железо и окись углерода по формуле Fe (CO)s

= Fe + 5СО. Железо осаждается в виде мелкого порошка. Оно совершенно не содержит таких

примесей, как кремний, фосфор и сера; кислород и углерод содержатся в очень

Механические способы получения порошков

Метод наиболее эффективен, когда в качестве сырья для получения порошка используют отходы производства (обрезки, стружки). Этим способом можно получать порошок любого металла. Однако на практике он в основном используется для превращения в порошок губчатых осадков металлов, полученных электролизом или восстановлением газами, а также для измельчения хрупких металлов и сплавов.

С наибольшей эффективностью методы механического измельчения при-меняются, когда в качестве сырья для размола используются отходы производства (стружка, обрезки, скрап). Однако, иногда механический размол наиболее приемлем, даже если исходное сырьё не является отходами производства. На-пример, получение порошков из хрупких материалов (кремний, бериллий), по-рошков бронзы или легированных сплавов заданного химического состава.

В основе измельчения лежит ударное, скалывающее и истирающее действие так называемых мелющих тел, стенок измельчающих устройств и самой размалываемой массы. При дроблении твердых тел происходят упругие и пла-стические деформации, в процессе которых зарождаются и накапливаются микротрещины, приводящие к образованию новых поверхностей раздела и раз-рушению тел. Размолу легко поддаются хрупкие непластичные материалы

(кремний, марганец, различные тугоплавкие соединения). Значительно хуже поддаются размолу пластичные металлы (медь, цинк), которые при размоле расплющиваются и даже слипаются.

Общая схема получения порошков механическим измельчением обычно состоит из следующих операций:

- подготовка шихты, состоящая в предварительном грубом дроблении, по-лучении стружки, приготовлении сечки (малых кусков проволоки);

- измельчение шихты в различного вида мельницах;

- отжиг порошка для снятия наклёпа.

Для грубого дробления обычно используются щековые, молотковые, ко-нусные и валковые дробилки, которые ничем не отличаются от дробилок, при-меняемых в горнорудной промышленности. Размер частиц, получаемых после грубого дробления составляет 1 – 10 мм.

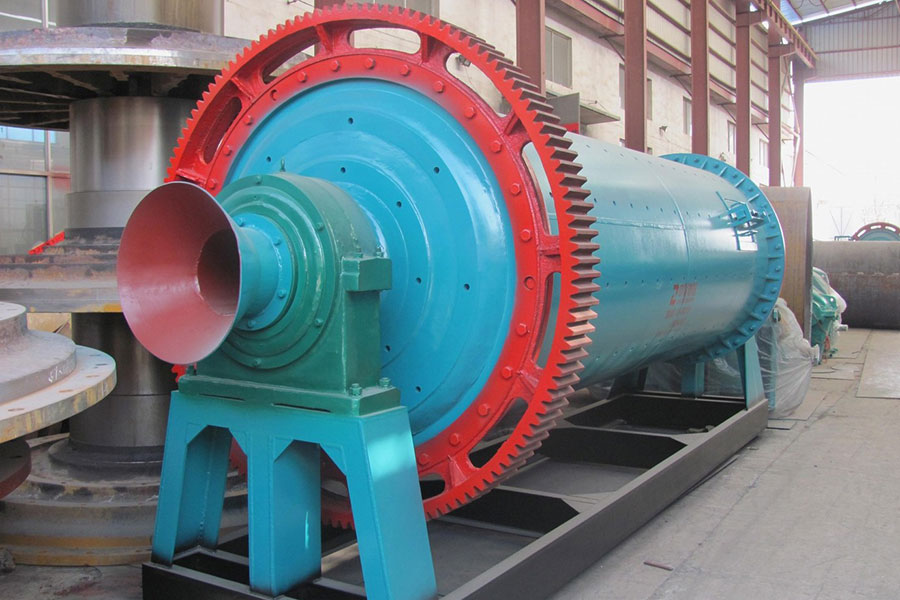

Окончательный размол и получение металлического порошка проводится в шаровых, вибрационных, вихревых, планетарных мельницах.

Простейшим аппаратом, используемым для получения тонких порошков, является шаровая мельница, которая представляет собой металлический цилин-дрический барабан, внутри которого находятся размольные тела, чаще всего стальные или твердосплавные шары, и измельчаемый материал. При вращении барабана с различной скоростью возможно различное движение шаров и, сле-довательно, несколько режимов измельчения (рисунок 47).

При небольшой скорости вращения барабана происходит скольжение шаров по поверхности вращающегося барабана (рисунок 47, положение 1). В этом случае материал истирается между внешней поверхностью массы шаров, которая ведёт себя как единое целое, и стенкой барабана. Эффективность размола при этом мала. Такой режим часто применяется при смешивании разнородных материалов.

При увеличении числа оборотов барабана шары поднимаются на некоторую высоту вместе с вращающейся стенкой барабана, вследствие трения шаров о стенку, и затем скатываются по наклонной поверхности массы шаров (рисунок 47, положение 2). Измельчение материала в этом случае происходит между поверхностями трущихся шаров. Интенсивность истирания материала увеличи-вается.

При ещё большем числе оборотов шары поднимаются на значительную высоту и падают вниз, производя дробящее действие, которое дополняет исти-рающее воздействие на материал (рисунок 47, положение 3). Это положение является наиболее интенсивным режимом размола.

При дальнейшем увеличении вращения барабана центробежная сила воз-растает, и шары начнут вращаться вместе с барабаном (рисунок 47, положение 4). При этом материал перестаёт измельчатся. Такая скорость вращения называется критической (Vкр).

Рассмотренные выше режимы измельчения характеризуются следующими оборотами барабана:

- режим скольжения при 0,2 Vкр;

- режим перекатывания при 0,4 – 0,6Vкр;

- режим наиболее интенсивного измельчения при 0,75 – 0,8 Vкр.

Приведённые соотношения справедливы при загрузки мельницы размалы-вающими телами в объёме 40 – 50% от объёма мельницы.

Соотношение между истирающим и дробящим действием шаров опреде-ляется отношением диаметра барабана (D) к его длине (L):

– при отношении D/L = 3 – 5 преобладает дробящее действие размольных тел;

– при отношении D/L ≤ 3 – истирающее.

На процесс измельчения большое влияние оказывает общая масса раз-мольных тел. Оптимальным является 1,7 – 2,0 кг. размольных тел на 1 л. объёма барабана мельницы.

Количество загружаемого на размол материала влияет на интенсивность измельчения и должно быть таково, чтобы заполнить объём зазоров между раз-мольными телами. Если материала будет больше, то часть его, не вмещающаяся в зазоры, измельчается менее интенсивно, так как в этом случае она не подвер-гается истирающему действию размольных тел. Кроме этого, уменьшается объём свободного пространства в барабане и затрудняется свободное падение размольных тел, что также снижает интенсивность измельчения. Практически соотношение между массами размольных тел и измельчаемого материала со-ставляет 2,5 – 3.

Чтобы интенсифицировать процесс размола, особенно при измельчении хрупких материалов, его проводят в жидкой среде, которая препятствует рас-пылению материала и обратному слипанию образующихся тонких частиц. Кроме того, проникая в микротрещины, жидкость создаёт большое капиллярное давление, что способствует измельчению. Количество жидкости при размоле должно составлять 0,4 л. на 1 кг. размалываемого материала.

Длительность размола составляет от нескольких часов до нескольких суток.

В порошковой металлургии в большинстве случаев используются шаровые мельницы с периодической загрузкой и разгрузкой. Могут использоваться мельницы с центральной разгрузкой через полую цапфу (рисунок 48, а), с тор-цевой разгрузкой через диафрагму, представляющую собой поперечную решетку, установленную у разгрузочного конца барабана (рисунок 48, б), или с периферической разгрузкой через щели в барабане и окружающее его цилинд-рическое сито (рисунок 48, в). Иногда применяются шаровые мельницы, работающие по замкнутому циклу совместно с классификатором, отделяющим недоизмельчённый продукт после выхода из мельницы и возвращающим его на повторное измельчение.

За последнее время в порошковой металлургии всё чаще стали использо-ваться вибрационные мельницы (рисунок 49), обеспечивающие тонкое измель-чение при минимальной затрате энергии посредством очень частых, но сравни-тельно слабых ударов по частицам материала. При этом возникают ударные, сжимающие и срезывающие усилия переменной величины, приводящие к уста-лостному разрушению частиц.

Дебалансный вал вибратора при вращении вызывает круговые колебания корпуса мельницы, загруженного на 75 – 90% размольными телами и измель-чаемым материалом. Корпус мельницы опирается на пружины, амортизирующие действия инерционных сил. Частота колебаний корпуса соответствует числу оборотов вала, которое составляет 1000 – 3000 об/мин. Размольные тела и измельчаемый материал, получая частые импульсы от стенок корпуса, совершают сложное движение. Под воздействием соударений, вращений и скольжений размольных тел материал интенсивно измельчается. При работе мельницы происходит непрерывная циркуляция размольных тел и измельчаемого материала.

Вибрационные мельницы могут работать периодически и непрерывно. Эффективность размола в них в несколько раз выше, чем в шаровых вращаю-щихся мельницах.

Для тонкого измельчения трудноразмалываемых материалов в настоящее время широко применяют планетарные центробежные мельницы, в которых в качестве размольных тел используются шары (рисунок 50). Основными элементами конструкции мельницы являются корпус-шкив с обоймами, основание и кожух. Корпус-шкив представляет собой сварную конструкцию с центральной осью, вокруг которой расположены шесть гнёзд для подшипников обойм и три для крепления осей промежуточных зубчатых колёс. На концах осей обойм расположены зубчатые колёса, соединенные с промежуточными зубчатыми колёсами, и противовесы, обеспечивающие более равномерное рас-пределение нагрузки на подшипники. Ось корпуса-шкива вставлена в сидение на неподвижном стакане центрального подшипника. На шпонке этого стакана укреплено неподвижное зубчатое колесо. Оси промежуточных зубчатых колёс в корпусе-шкиве закреплены неподвижно. Каждое промежуточное колесо со-единено с зубчатыми колёсами двух соседних обойм и передаёт им вращение от центрального неподвижного колеса.

Разлом материала осуществляется следующим образом. Приводится во вращение корпус-шкив, оси промежуточных зубчатых колес и обоймы. Закреп-лённые в обоймах барабаны вращаются вместе с корпусом-шкивом и одновре-менно вокруг своей оси. Во время вращения масса размольных шаров распола-гается около стенки барабана по сегменту, форма и положение которого не ме-няется во вращении. Кроме того, каждый шар движется по окружности, центром которой является ось барабана. Таким образом сложное движение шаров, сопровождается их перекатыванием, приводит к интенсивному измельчению материала за счет истирания и ударного воздействия сталкивающихся друг с другом шаров и частиц материала. По сравнению с другими шаровыми мельни-цами размол в планетарных центробежных мельницах осуществляется интен-сивней в сотни раз.

Для измельчения в порошок пластичных материалов используются вихревые мельницы, в которых предложен процесс, основанный на том принципе, что разрушающие удары производят сами частицы измельчаемого материала. При этом устраняются обычные загрязнения материалом шаров и стенок мельницы.

Мельница (рисунок 51) состоит из рабочей камеры, в которой расположены пропеллеры или билы, вращающиеся в противоположных направлениях при высоких, но обязательно равных скоростях. При этом создаются два противоположно направленных воздушных или газовых потоков, которые увлекают за собой частицы порошка. Сталкиваясь друг с другом, частицы из-мельчаются. Измельчаемый материал загружают в бункер, откуда он поступает в рабочую камеру, где размалывается. В рабочую камеру насосом также подается под давление воздух или газ, с помощью которого измельченные частицы удаляются в приемную камеру. Скорость воздушного потока регулируется с та-ким расчетом, чтобы из рабочей камеры удалялись частицы определенных раз-меров. В приемной камере крупные частицы оседают на днище и возвращаются вновь в рабочую камеру, где подвергаются повторному измельчению. Мелкие частицы направляются в отсадочную камеру, откуда производится выгрузка.

В результате вихревого измельчения могут получаться очень тонкие и пи-рофорные порошки. В целях предохранения порошка от самовозгорания в ра-бочую камеру вводят инертный газ, к которому добавляют до 5% кислорода для образования на частицах защитных оксидных пленок.

Распыление и грануляция жидких металлов

Распыление и грануляция жидких металлов является одним из наиболее производительных методов получения порошков. Распыление расплава является относительно простым и дешевым технологическим процессом производства порошков металлов с температурой плавления до 1600 ºС.

Сущность измельчения расплавленного металла состоит в дроблении струи расплава газом или водой при определённом давлении (распыление), либо ударами лопаток вращающегося диска (центробежное распыление), либо сливанием струи расплава в жидкую среду, например воду (грануляция).

Принципиально процесс распыления металлической струи потоком газа возможен по нескольким схемам. Распыление может осуществляться потоком газа, соосно обтекающим струю расплава, обтекающим потоком газа, направленным под некоторым углом к оси струи, и газовым потоком, направленным к оси струи под прямым углом.

Наиболее распространено распыление газовым потоком (рисунок 52), при котором на свободно истекающую струю металлического расплава направлен под углом 60º к её оси кольцевой газовый поток, создаваемый соплами, охваты-вающими струю металла. В месте схождения всех струй газового потока про-исходит разрушение струи расплава в результате отрыва от неё отдельных капель.

Механизм разрушения струи металла очень сложен и полностью ещё не изучен. На размер и форму образующихся частиц влияют мощность и темпера-тура газового потока, диаметр струи, температура, поверхностное натяжение и вязкость расплава. Кроме того, большое влияние оказывает конструкция фор-суночного устройства. Например, установлено, что размер образующихся частиц уменьшается с повышением скорости истечения газа – энергоносителя из форсунки с расширяющимся соплом или при повышении давления дутья в фор-суночных устройствах с сужающимся соплом.

При повышении температуры дутья возрастает кинетическая энергия га-зового потока, что способствует дроблению струи расплава на мелкие частицы. Наиболее эффективно распыление при температуре газового потока, совпа-дающей с температурой расплава, так как вязкость и поверхностное натяжение при этом не претерпевают изменений в процессе дробления струи из-за отсут-ствия переохлаждения расплава. Однако создать такие условия при распылении расплавов, имеющих высокую температуру плавления (1500 – 1700 ºС), очень сложно из-за трудностей нагрева газового дутья и значительного усложнения и удорожания распылительных установок.

На размер частиц, получаемого порошка, влияет и диаметр струи расплава. Увеличение диаметра струи приводит к снижению количества мелких частиц в порошке, что связано с возрастанием массы расплава, поступающего в зону распыления в единицу времени. На практике, для расплавов с температурой плавления до 1000 ºС диаметр струи выбирают в пределах 5 – 6 мм, с тем-пературой плавления до 1300 ºС – 6 – 8 мм и при более высокой температуре плавления – 8 – 9 мм.

При заливке в металлоприёмник расплав должен иметь температуру на 150 – 200 ºС выше температуры его плавления, что обеспечивает стабильное истечение струи, так как понижение температуры расплава в металлоприёмнике приводит к повышению его вязкости и поверхностного натяжения, в результате чего снижается выход мелких фракций порошка. В современных установках распыления металлоприёмники выполняются с обогревом, позволяя поддержи-вать оптимальную температуру струи расплава.

Распыление струи расплава водой широко применяют в промышленности. Этот процесс отличается от распыления расплавов газом более высокой плотностью воды, что влияет на увеличение импульса и кинетической энергии потока воды. Высокая плотность воды обеспечивает также сохранение высоких скоростей энергоносителя на больших расстояниях от среза сопла, чем в случаях использования газовых потоков. Это позволяет в широких пределах изменять взаимное расположение струй расплава и воды, облегчая конструирование устройств для распыления.

Кроме того, при контакте водяной струи с расплавом неизбежен процесс интенсивного парообразования как вокруг струи расплава, так и вокруг каждой распылённой частицы. По этой причине распыление струи расплава осуществляется фактически не водой, а перегретым сжатым паром, образующимся в зоне контакта поверхностей воды и расплава.

В установках с центробежным распылением струя металла разрушается ударами лопаток вращающегося диска (рисунок 53).

Образующийся порошок вместе с водой, подаваемой под определенным давлением и по специальной кольцевой трубке, создающей из воды форму во-ронки, внутри которой находится струя жидкого металла, поступает в приёмник. Воронкообразное оформление водяного узла установки позволяет предохранить струю жидкого металла от преждевременного разрушения (грануляции) водой.

Величина частиц порошка зависит от числа ударов лопаток о струю, удельной подачи металла в камеру распыления и вязкости расплава. Изменяя число оборотов крыльчатки, которое может достигать 4000 об/мин, регулируют набор частиц в порошке по размерам.

Грануляция, как способ измельчения жидких металлов, издавна применяется для изготовления свинцовой дроби. При грануляции струю расплава сливают в воду, получая грубые порошки с размером частиц 0,5 – 1,0 мм и выше. Более мелкие фракции можно получать, если применять интенсивное размельчение струи расплава при помощи движущейся конвейерной ленты с последующим охлаждением капель металла в воде.

В любом из рассмотренных вариантов распыления порошок содержит обычно кислород в виде оксидов. Поэтому порошки, полученные распылением, подвергаются восстановительному отжигу, целью которого является не только восстановление оксидов, но улучшение технологических свойств порошка (прессуемость, спекаемость и т.д.).

В настоящее время все шире используются методы бесконтактного распыления с использованием мощных импульсов тока, когда через твердый (в виде проволоки) или жидкий проводник (распыляемый материал) пропускается мощный импульс тока, и проводник мгновенно нагревается и распыляется, или воздействием электромагнитных полей, когда при пропускании электрического тока по струе расплава распыление осуществляется в виде взрыва проволок.

Обработка металлов резанием

Производство порошков обработкой металлов резанием на практике используются очень редко. Порошки получают при станочной обработке ком-пактных металлов, подбирая такой режим резания, который обеспечивает обра-зование частиц, а не сливной стружки.

При этом образующиеся отходы в виде крупной стружки целесообразно использовать для дальнейшего измельчения в шаровых, вихревых и других аппаратах, а мелкую стружку и опилки с величиной частиц порошка около 1 мм можно использовать для изготовления изделий без дополнительного дробления. В некоторых случаях применение этого метода для получения порошка является почти единственным. Прежде всего, это относится к тем металлам, которые очень активны по отношению к кислороду, особенно в состоянии высокой дисперсности. Например, по этому способу получают магниевый порошок.

Производство порошков

Технологический процесс производства изделий методом порошковой металлургии начинается с получения металлических порошков. Известно большое количество методов получения порошков.

Разнообразие применяемых методов объясняется тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. Порошок одного и того же металла в зависимости от метода производства резко изменяет некоторые из свойств, определяющих применимость его для той или иной цели.

Свойства порошков

В практике металлические порошки характеризуются по следующим свойствам:

- физическим;

- химическим;

- технологическим.

Физические свойства порошков

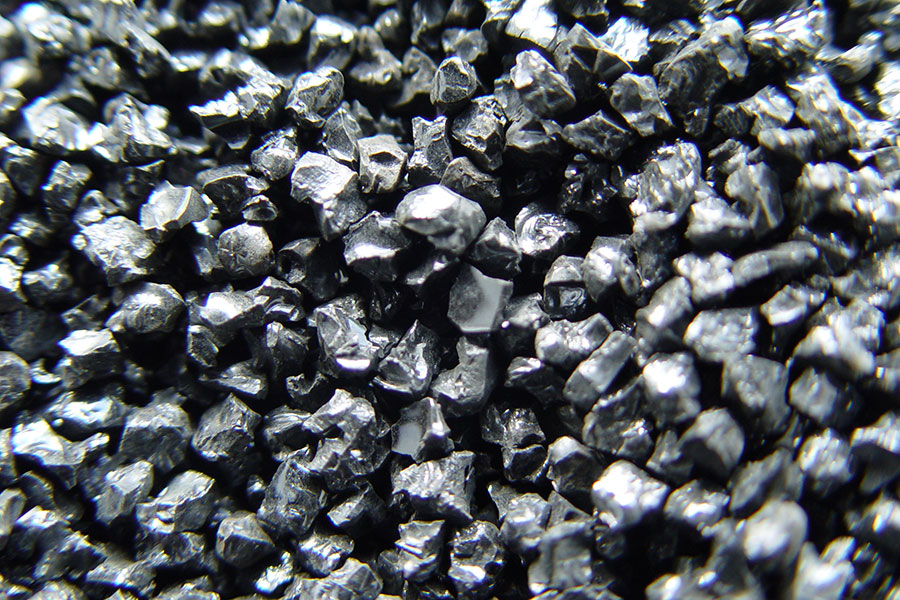

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический состав порошка. Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой. Форма частиц оказывает влияние на плотность, прочность и однородность прессовки. Наибольшую прочность прессовок дают частицы дендритной формы. В этом случае упрочнение порошков при прессовании вызывается действием сил сцепления, заклиниванием частиц, переплетением выступов и ответвлением.

Размер частиц порошков, получаемых различными методами колеблется от долей микрометра до долей миллиметра. Для получения прочной прессовки необходим порошок с определенными размерами частиц и набором их по крупности. В практике никогда не встречаются металлические порошки с частицами одной крупности.

Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности. В сочетании с другими свойствами он влияет на удельное давление при прессовании, необходимое для достижения заданных механических свойств спечённых изделий.

Химические свойства порошков

К химическим свойствам порошков относят в первую очередь содержание основного металла, примесей и загрязнений. На химические свойства влияет также содержание газов в связанном, адсорбированном или растворенном состоянии. Содержание основного металла в порошках бывает не ниже 98 – 99%, и такая чистота порошковых металлов для большинства спеченных изделий является удовлетворительной.

Вредными примесями для железного порошка являются примеси кремнезёма, оксидов алюминия и марганца. Эти примеси затрудняют прессование порошков, увеличивают износ прессформ.

Присутствие в порошках значительного количества газов (кислород, водород, азот и др.), адсорбированных на поверхности частиц, а также попавших внутрь частиц в процессе изготовления и в результате разложения при нагреве загрязнений увеличивает хрупкость порошков, затрудняет прессование, а интенсивное выделение их при спекании может привести к короблению изделий. Поэтому порошки иногда подвергают вакуумной обработке для отгонки газов.

Технологические свойства порошков

Под технологическими свойствами порошков понимают:

- насыпная масса порошка;

- текучесть;

- прессуемость.

Насыпная масса порошка

Насыпная масса порошка – это масса единицы его объёма при свободной насыпке. Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Текучесть порошка

Текучесть порошка – это способность перемещаться под действием силы тяжести. Она оценивается временем истечения определённой навески (50 г) через калиброванное отверстие (диаметр 2,5 мм). Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы. Текучесть ухудшается при увлажнении порошка, увеличении его удельной поверхности и доли мелкой фракции.

Прессуемость порошка

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры.

Порошки одного и того же химического состава, но с разными физическими характеристиками могут обладать различными технологическими свойствами, что влияет на условия дальнейшего превращения порошков в готовые изделия.

Поэтому физические, химические и технологические свойства порошков находятся в непосредственной зависимости от метода получения порошка.

Но не только качественные характеристики порошка лежат в основе выбора способа получения порошков. Очень важными при оценке метода производства порошков являются вопросы экономики – себестоимость порошка, размер капиталовложений, стоимость переработки порошка в изделия.

Все это вызвало необходимость разработки и промышленного освоения большого числа различных способов производства порошков.

Cпособы получения порошков

Все способы получения порошков, которые встречаются в современной практике, можно разделить на две группы:

- механические способы;

- физико-химические.

Механические способы получения порошков

Механическими способами получения порошков считаются такие технологические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без изменения химического состава.

Физико-химические способы

К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья в результате глубоких физико-химических превращений. При этом конечный продукт (порошок), как правило, отличается от исходного материала по химическому составу.

Металлический порошок

Металлический порошок можно получить из различных металлов и сплавов. Область его применения достаточно разнообразна. Он используется для изготовления особо прочных красок, устойчивых к атмосферным воздействиям. Кроме того, металлические порошки востребованы в 3D-печати, а также в производстве металлокерамических изделий.

Примечательно, что получение металлических порошков, по сути, делает их изготовление безотходным, что позволяет говорить о невысокой цене материала. И потому порошковая металлургия представляет собой активно развивающуюся область. Об особенностях такого производства мы поговорим далее.

Химические, физические и технологические свойства металлических порошков

В процессе изготовления металлическим порошкам придают определенный набор химических, физических, технологических характеристик:

Химические свойства

В металлических порошках присутствует азот, водород и другие газы, попавшие в сырье и адсорбированные с поверхности. Если говорить точнее, то в электролитических порошках есть водород, в карбонильных – примесь кислорода и двуокиси углерода, а в распыленных – газообразные вещества, участвующие в процессе производства.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Прежде чем подвергнуть готовый порошок прессованию, из него удаляют лишние газы методом вакуумирования. Это необходимо, чтоб защитить будущие изделия от появления трещин в ходе спекания.

Физические свойства

Зависят от формы, размеров, плотности частиц и прочих показателей. Каждой технологии получения металлического порошка свойственна своя форма частиц:

- карбонильная технология – сферическая форма;

- восстановительная – губчатая;

- измельчение мельницей – осколочная;

- вихревое дробление – тарельчатая;

- электролиз – дендритная;

- распыление – каплевидная.

Частицы могут иметь размеры от долей микрометра до десятых долей миллиметра. Наибольший разброс данного показателя встречается в порошках, при производстве которых был использован метод электролиза или восстановления.

На плотность влияют дефекты, присутствующие в кристаллической решетке, примеси в закрытых порах. Данную характеристику оценивают при помощи пикнометра.

Микротвердость определяется наличием и характером примесей. От данного показателя зависит возможность деформирования частиц порошка.

Технологические свойства

Такие характеристики связаны с текучестью, формуемостью, насыпной плотностью, прессуемостью.

Под первой понимают скорость, с которой условная единица объема заполняется порошком. Текучесть влияет на уровень производительности при прессовании.

Прессуемость – это способность металлического порошка приобретать необходимую плотность при прессовании. А благодаря формуемости он сохраняет определенную форму.

Способы изготовления металлических порошков

Все используемые при производстве металлического порошка подходы объединены такими характеристиками:

- Экономичность, поскольку в роли сырья выступают отходы металлургической промышленности, например, окалина. Сейчас она задействуется только в данной сфере.

- Высокая точность форм – изготавливаемые по этой технологии изделия имеют геометрические формы, которые не требуют последующей доработки. Таким образом удается сократить долю отходов производства.

- Высокая износостойкость поверхности, обеспечиваемая мелкозернистой структурой, большой твердостью, прочностью изделий.

- Относительно низкий уровень сложности технологий порошковой металлургии.

Применяемые на данный момент методы в данной сфере можно разделить на две категории:

- Физико-механические. Предполагают измельчение сырья, благодаря чему удается получить частицы небольших размеров. А именно: на металл оказывают воздействие при помощи различной комбинируемой нагрузки.

- Химико-металлургические. Позволяют изменить фазовое состояние сырья. Например, к таким технологиям относится восстановление солей, окислов и иных соединений металлов.

Для изготовления металлического порошка используют такие подходы:

- При шаровом способе в шаровой мельнице тщательно дробят металлические обрезки, получая в результате мелкозернистый порошок.

- Вихревой способ предполагает использование мельницы другого типа, формирующей сильный воздушный поток. Находящиеся в нем крупные частицы сталкиваются, превращаясь в металлический порошок мелкой фракции.

- В основе действия дробилки лежит ударная нагрузка, иными словами, груз большой массы падает на сырье с определенной периодичностью.

- Распыление сырья требует доведения металла до жидкого состояния и последующее его распыление под воздействием сжатого воздуха. Получившийся хрупкий состав попадает в специальное оборудование, где перемалывается до порошкообразного состояния.

- Электролизом называют восстановление металла из жидкого состава при помощи тока. Поскольку таким образом повышается хрупкость материала, потом его можно быстро перемолоть в дробилках. Готовое зерно имеет дендритную форму.

Некоторые описанные методы активно используются современными предприятиями, например, при производстве металлического порошка для краски, так как отличаются высокой производительностью и эффективностью. Другие предполагают повышение стоимости получаемого сырья, поэтому сегодня практически не используются.

Сферы применения металлического порошка

Изготовление и обработка металлов порошковым способом включает в себя множество технологий, что позволяет производить детали с необходимым составом и характеристиками.

Металлический порошок нашел применения в таких сферах:

Изготовление элементов узлов трения

Металлокерамические изделия имеют пористую структуру, благодаря которой хорошо удерживают смазочные материалы. Поэтому из порошков производят детали, подверженные трению в процессе эксплуатации. А именно: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

С пропитанного маслом подшипника смазка попадает на трущиеся поверхности, поэтому подобные подшипники называют самосмазывающимися. Подобные детали из металлического порошка имеют ряд преимуществ:

- Экономичность, ведь с их помощью удается снизить расход масла.

- Повышенная стойкость к износу.

- Экономия на материале, так как в этом случае железо используется вместо дорогостоящей бронзы и баббита.

На производствах могут усиливать пористость металлокерамических деталей, добавляя в их состав графит. А данный материал широко известен своими высокими смазывающими свойствами, поэтому подшипники с увеличенной долей данного компонента используются без дополнительного масла.

Производство композитных материалов

Современная высокотехнологичная техника не может обойтись без изделий из композитных материалов. Стоит пояснить, что композиты превосходят сплавы тем, что обеспечивают прочные соединения разнородных металлических и неметаллических элементов.

При выплавке традиционным способом с использованием металлургических печей невозможно создать растворы, например, вольфрама и меди. Однако с появлением композитных материалов эту проблему удалось решить.

Чтобы добиться необходимого эффекта, компоненты, в том числе металлический порошок, соединяют, придают смеси форму на прессе и спекают.

Получение твердых сплавов

Для этой цели применяют методы металлокерамики. Повышенная твердость обеспечивается посредством добавления в смесь карбидных включений, ведь с ростом доли углерода растет твердость основного металла.

Кроме того, благодаря карбидным соединениям достигается высокая вязкость, но остаются неизменными прочностные характеристики металлического порошка.

Металлокерамические элементы применяются в тех сферах, где основным качеством изделий является высокая износостойкость. Обычно это касается режущего инструмента, твердосплавных матриц, пуансонов для листовой штамповки.

Изготовление изделий из электроконтактных материалов

Электрические контакты, используемые в электронике и радиотехнике, также состоят из металлических, а именно ферромагнитных порошков.

Прочие сферы, в которых применяются порошки

Они отличаются жаростойкостью, поэтому могут использоваться как материал для элементов тормозных систем. При необходимости данное качество металлокерамики повышают, внося в ее состав хром, никель, вольфрам.

В изготовлении большинства магнитных деталей сегодня используется металлический порошок. Благодаря технологии порошковой металлургии удается соединять железо с силикатами.

Также металлокерамические изделия участвуют в фильтрации газов, горючих веществ.

Применение металлических порошков для печати на 3D-принтере

3D-печать металлами позволяет производить изделия практически из любых сплавов, что является главным достоинством этой технологии. Используются не только стандартные металлы, но и широкая номенклатура специальных сплавов.

Речь идет об уникальных высокотехнологичных материалах, которые создаются в соответствии с целями конкретного клиента.

Самым современным и распространенным способом использования металлических порошков в 3Д-принтерах является селективное лазерное плавление (SLM/DMP). В его рамках происходит последовательное послойное сплавление смесей под действием мощного излучения иттербиевого лазера.

Плюсы такого метода 3D-печати:

- обеспечение плотности, в 1,5 раза превосходящей аналогичный показатель литья;

- возможность изготовления объектов наибольших размеров, имеющих сложные геометрические или другие неповторимые формы в виде закрытых бионических структур;

- большой выбор стандартных и специальных металлических сплавов;

- меньшее количество циклов производства, благодаря чему сокращаются временные затраты на получение готовой продукции.

Использование металлических порошков позволяет восполнять потребности таких сфер, как:

- авиакосмическая индустрия;

- машиностроение;

- автомобилестроение;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- экспериментальные работы и исследовательская деятельность, осуществляемая в конструкторских бюро, научных, учебных центрах.

На предприятиях порошкам для 3D-печати сообщают набор характеристик, необходимых для решения конкретных задач. Это нужно учитывать, если вы хотите купить металлический порошок для 3D-принтера. Поскольку подавляющее большинство металлов можно распылить, сегодня существует огромный выбор материалов для подобной печати.

Рекомендуем статьи

Доступные современной металлургии методы активно используются в аддитивном производстве, поэтому металлические порошки и уникальные сплавы применяются для создания изделий геометрически сложных форм, обеспечивая им повышенный уровень точности, плотности, повторяемости.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: