Как сделать прессформу для металла

Обновлено: 04.10.2024

Мы проконсультируем вас по любым вопросам!

Штамповка – один из самых выгодных способов обработки стали давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокого уровня подготовки. Без пресс-формы не обойтись при изготовлении многосерийных деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Гидравлический пресс своими руками

Всем здравствуйте.

Наверное каждый мечтает о прессе, кто-то хочет видеть его на животе, а я давно хотел заиметь его в гараже.

Сегодня поговорим о том как сделать гидравлический пресс своими руками.

Для начала нам потребуются швеллеры. В моём случае это швеллер номер 10 на вертикальные стойки и 12 на горизонтальные перекладины. Металл использовал б/у, когда-то эти швеллеры были столбиками для забора у меня на даче.

Так как пресс необходимо сделать с регулируемой высотой стола, то необходимо изрядно перфорировать вертикальные стойки. Сверлить начинал на расстоянии 450 от верха, это расстояние примерно равно максимальному ходу домкрата плюс его высота, далее располагал отверстия вначале через 100 мм, затем через 150мм, всего просверлил 7 рядов отверстий.

Сверлить надо биметаллическими коронками на самой малой скорости. Вначале делал это перфоратором, но у него была слишком высокая скорость и коронки либо сгорали, либо обламывались зубья, затем уже сверлил шуруповёртом на малой скорости и всё пошло как по маслу, о да, при сверлении не забываем про охлаждение и добавляем немного масла.

Далее изготовил нижние опоры из 75 уголка. В них сделал регулируемые ножки из болтов М12 и шайб, которые сварив вместе, а в уголке приварил гайки.

Верхние перекладины вначале хотел сделать разборными, поэтому вначале использовал болты ГБЦ М12 и фланцевые гайки, но практика показала, что в таком случае при нагрузке вся конструкция немного играет и впоследствии всё обварил по кругу. Перекладины рабочего стола соединил между собой уголком 50х50 и хорошенько обварил, при этом оставил зазор между вертикальными стойками в пару миллиметров, чтобы стол можно было перемещать по высоте.

Все детали зачистил и подготовил к покраске.

Домкрат.

Вначале делал пресс в расчёте использовать 12-ти тонный советский домкрат, но никак не мог заставить его работать и искал к нему ремкомплект.

В один момент плюнул на поиски ремкомплекта и решил купить китайский 20-ти тонный домкрат.

Домкрат 20т Forsage F-T92004 — цена 85р (~40$)

Данный домкрат сварной конструкции, поршень со штоком вставляются как кассета в гильзу. Такая конструкция по логике должна полностью исключать подсосы воздуха.

Но мы же хотим использовать его в прессе, а лучшая конструкция для него — это когда домкрат расположен вверх ногами штоком вниз.

Для этого большинство людей разбирает домкраты и вставляет в заборное отверстие всякие трубочки и прочее. Но есть варианты по-проще — это использовать внешний расширительный бачок и полностью исключить воздух из корпуса домкрата. В таком случае домкрат будет работать при любом расположении хоть боком, хоть вверх ногами, его всегда можно будет снять с пресса и использовать по прямому назначению без каких либо доработок.

Для такой доработки необходим штуцер и отверстие в корпусе. Можно использовать заливное отверстие, но лучше просверлить заглушку на заборной магистрали и нарезав резьбу установить туда штуцер. При таком варианте воздух будет скапливаться в самой верхней точке системы, т.е в расширительном бачке и пососы воздуха в домкрате не страшны.

Штуцер с ёлочкой М10х1 или М3/8 ссылка

Самодельный пресс из домкрата — пошаговая инструкция изготовления эффективного устройства своими руками (135 фото)

Прессовый агрегат считается одной из полезнейших вещей в домашнем хозяйстве. Он позволяет производить сжатие предметов, меняя их форму или вытесняя из них жидкость. Помимо того, с его помощью могут переноситься тяжёлые грузы.

Однако вы можете не покупать данную конструкцию на строительном рынке, а смастерить её из простого домкрата.

Содержание

Область применения и принцип работы

Качество и технические параметры пресса собственной работы не уступают моделям заводского изготовления. Поэтому, если у вас есть желание сэкономить семейный бюджет, займитесь созданием подобного приспособления своими руками.

А если вы рассмотрите фото лучших идей, как сделать пресс, то придёте к выводу, что проще всего смастерить его из домкрата.

Использовать подобный, изготовленный собственноручно, агрегат можно для таких нужд, как:

- штамповка и выгибание разного рода предметов;

- ковка деталей из металла;

- выдавливание стальных профилей;

- пакетирование деревянных, пластиковых и металлических изделий.

Принцип работы конструкции пресса из домкрата обусловлен гидростатическими законами. А заключается он в том, что давление на один определённый участок заготовки способствует повышению коэффициента полезного действия в другом

Собственноручное создание прессовой установки

Сегодня чертежи и размеры для собственноручного изготовления пресса можно взять из Интернета. Причём вариантов существует масса.

И все они гарантируют, что отличия между самодельным оборудованием и агрегатом, выпущенном на заводе, будут отсутствовать.

Вначале разберём достоинства пресса из домкрата своими руками пошагово:

- экономия денег;

- хорошее качество;

- возможность модифицировать в будущем;

- удобство эксплуатации.

Требуемый инструментарий

Что нужно, чтобы сделать пресс из домкрата? Его сборка не представляет собой ничего сложного. Главное, заранее озаботиться тем, чтобы все нужные инструменты были в наличии.

- Инверторный аппарат.

- Много электродов.

- Шлифовальный аппарат.

- Молоток.

- Болгарка или пила по металлу.

Из материалов нужно приобрести стальные профили. Что касается домкрата, то оптимальным вариантом будет бутылочная модель – она долговечнее прочих. Хотя и другие виды автомобильных домкратов вполне подойдут.

Мастерим основу

Первый пункт в любой инструкции для изготовления пресса – это создание основы. На неё возлагается роль опоры, поэтому она обязана выдерживать нагрузку агрегата.

Прочностные характеристики платформы – залог того, что устройство будет качественным. Её ширина обязана соответствовать габаритам предметов, которые вы желаете подвергнуть обработке.

И ещё, она не может превышать суммы всех размеров приспособления. Высоту установки надо выбирать в зависимости от размеров вашего домкрата.

Также стоит учитывать такие факторы, как:

- значение свободной амплитуды штокового элемента;

- площадь рабочего стола.

Автомобильный домкрат надо прикрепить к основе пресса так, чтобы элементы упирались в полотно стальной рамы, а сверху установить рабочий стол. Перемещаться последний будет благодаря станине.

Придать агрегату необходимые свойства жёсткости и прочности можно, усилив его профилями. Вместо них допустимо использовать и листы металла, предварительно согнув их в виде угла и сварив.

Создаём упорную часть

Для неё берём те же профили, что и для стоек. Потребуется отрезать два куска, длина каждого из них обязана быть равна ширине платформы. Свариваем их и соединяем с опорой.

Далее привариваем пару уголков длиной 300-500 мм. Свариваем всё между собой и крепим на положенное место. Соединять элементы необходимо под прямым углом. Это важно.

Достоинства съёмного упора

Съёмный упор позволяет передавать направление на составляющую при его перемещении по направляющей.

Чтобы его изготовить, приобретите отрезки профилей толщиной 10 мм, а длиной чуть меньше расстояния между стойками. Вам останется лишь приварить упор к двум стойкам.

Самодельный пресс из домкрата – это реальность. Для его создания вам потребуются навыки работы со сварочным аппаратом и желание.

Фото самодельного пресса из домкрата

Гидравлический пресс на 20 тонн своими руками! Часть 1. Большой улов на чермете!

Ну вот и у меня дошли руки до пресса для моей мастерской. Хотя ради одного пресса я бы так заморачиваться не стал. В эту «прибор» заложено несколько функций. И пресс, наверно, на последнем месте по значимости. Но на первом – по созданию )).

Начал с рамы – на участке лет пять валялось три четырёхметровых двутавра №18.

Не хотел их переводить по пустякам, и вот им нашлось достойное применение — самое то для такой конструкции. Рама будет два метра высотой и 1.26 шириной. Может и многовато, но парадокс в том, что даже если я сделаю пресс, например, 1.5 м высотой и 0.6 м шириной – объём и стоимость работы не изменятся вообще никак. Посему быть прессу большим.

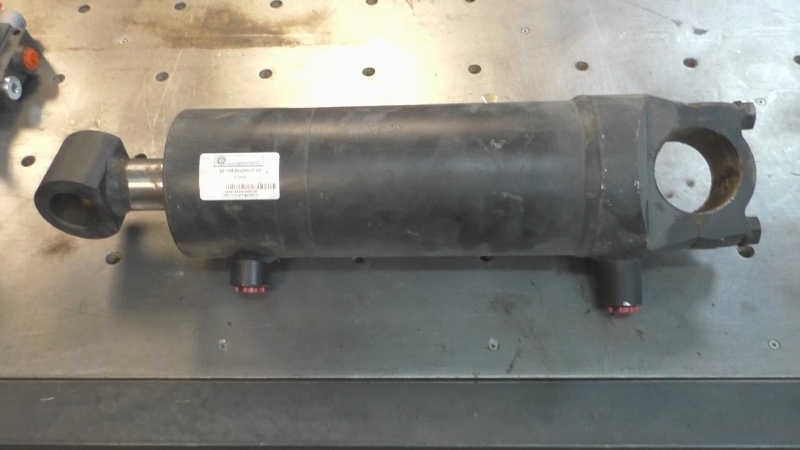

По гидравлике – купил цилиндр на 20 тонн с ходом 250 мм. Это цилиндр задней навески от трактора Т-150.

Решил взять новый, так как жалко времени на переборки и дальнейшие починки – жизнь скоротечна ((. Да и как всегда в таких случаях, в тот редкий момент, когда он понадобится, придётся его ремонтировать.

Насос НШ-10, привод – от мотора, который я недавно восстановил (это здесь), гидрораспределитель одноконтурный Р40.

Нарезал и зачистил «детальки»

Основной технологической проблемой виделось сверление отверстий в вертикальных стойках под опорные пальцы, на которые будет опираться «стол». Диаметр отверстий 25 мм, а толщина боковых полок двутавра – до 1 см. Кто-то обращается в мастерские, я решил выкрутиться сам – такого сверла и станка под него нет, китайской коронки хватит на одно отверстие. Сверлил с помощью самодельной магнитной стойки для дрели (это здесь).

В качестве рабочего инструмента купил фирменную корончатую фрезу 25 мм.

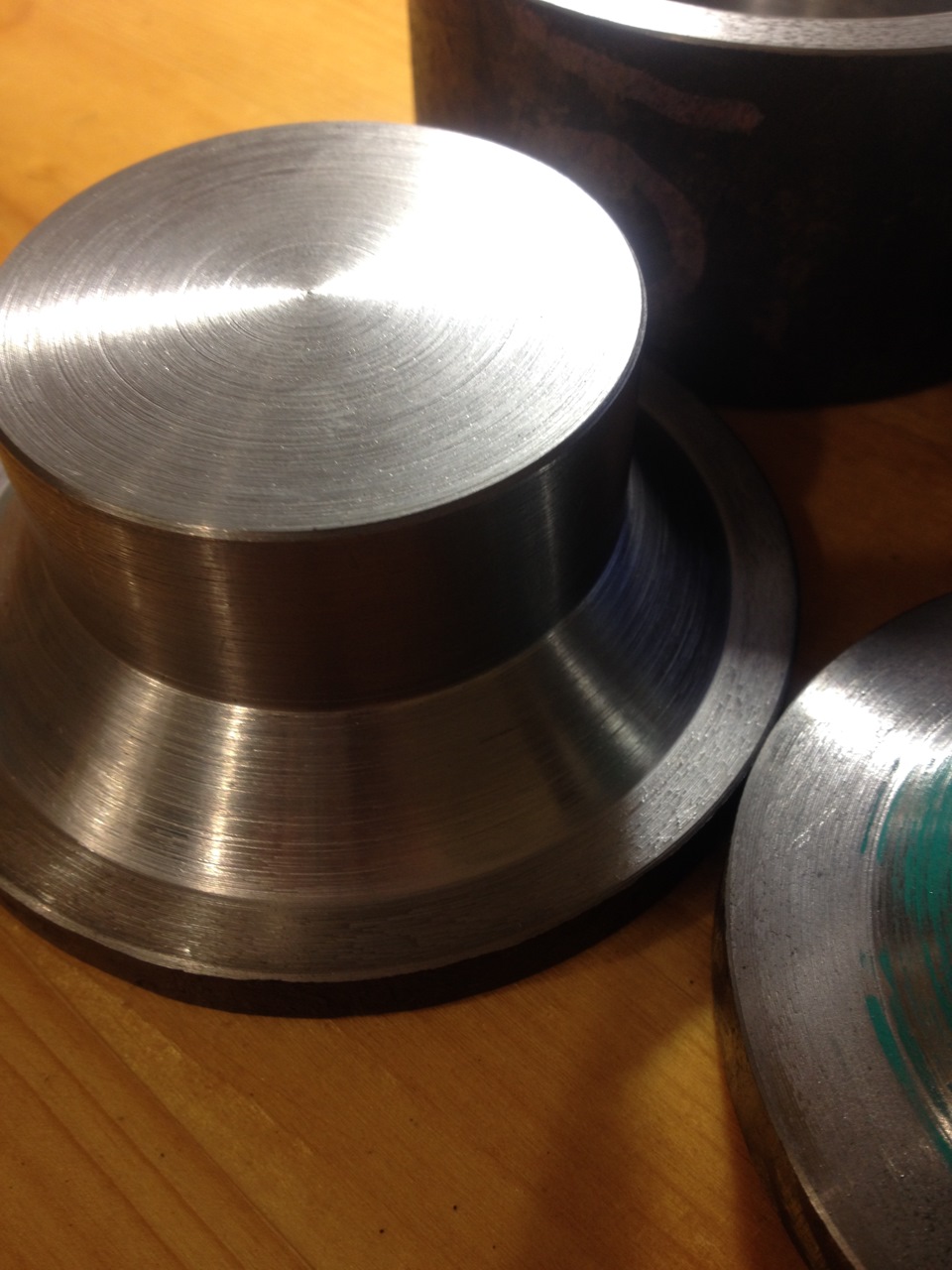

Проблема в том, что у неё хвостовик типа Weldon-19, который в дрель не зажать. Выточил переходник под обычный патрон. Сверлил с СОЖ’ем.

Отверстия получились просто офигенные:

При раскрое и сварке активно пользовался своими струбцинами для сварочного стола (это здесь), ну и самим столом (это здесь).

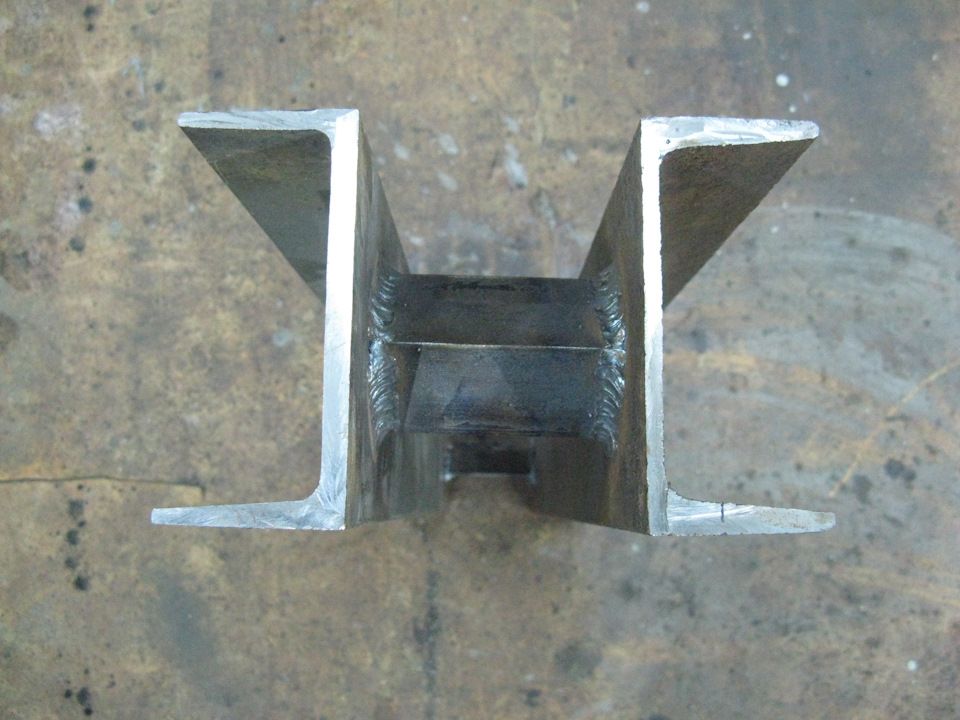

Верхняя поперечина – из двух балок, в которые будет упираться цилиндр.

К нижним поперечинам «прибил» колёса и сделал регулируемые «ноги» с упорами.

Из деревяшки на ТВ-4 выточил бобышки для рукояток

А сами рукоятки сделал из строительных гвоздей 200 мм.

На этом пока всё. Дальше установка мотора, цилиндра и остальной гидравлики.

Подробней можно увидеть здесь:

Ну а насчёт «улова» с металлолома — периодически заезжаю на приёмку металла в поисках подходящих железок. И в поисках опорных пальцев для пресса нашёл целый склад двигателей и редукторов! Торговался больше часа – не хотели продавать. А знаете причину – «ну мы их на медь сдаём». Говорю «так я заплачу за медь». А они – мы не знаем, сколько с тебя брать. Убедил взять по весу чернухи плюс по прайсу меди – за вес меди в движках. А на угловые редуктора им пофиг. По 25 рэ за кило )). Итого — пять моторов от 0.75 до 4-х кВт и оборотами 1400 и 2800 и четыре редуктора 1:10/20/40 за пять рублей.

Прессформы для листового металла

У америкосов они называются dimple dies

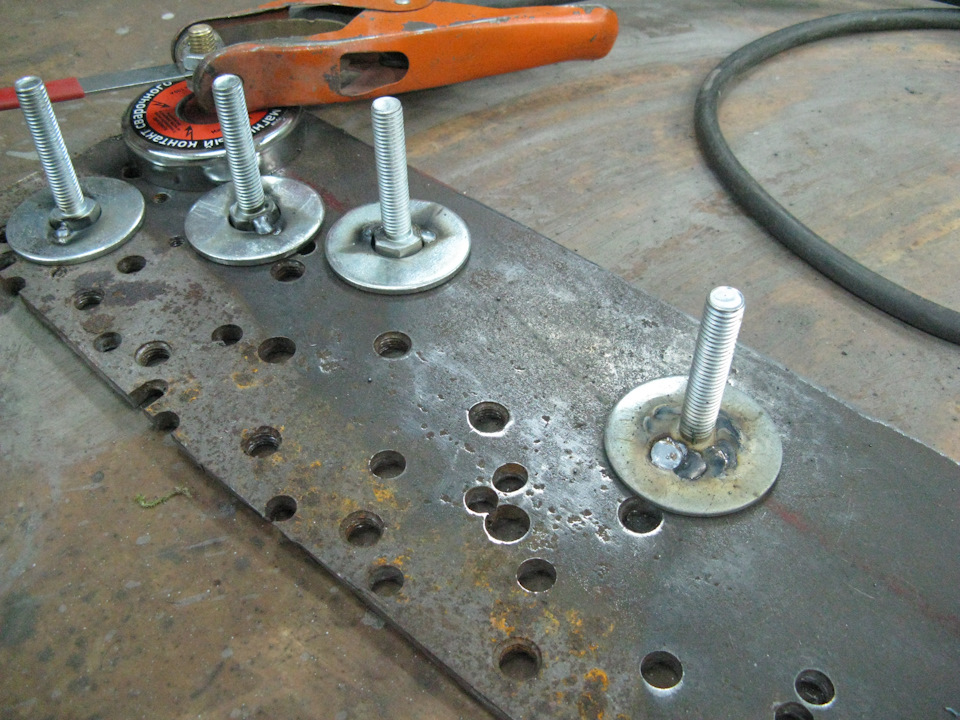

Сделал на 33, 38 и 45 мм

Отверстия в листе сверлятся биметаллической коронкой или сразу на плазме/лазере/гидроабразивке

В итоге получается легкий и прочный на изгиб лист.

Toyota Land Cruiser 1979, двигатель дизельный 3.4 л., 190 л. с., полный привод, механическая коробка передач — тюнинг

Машины в продаже

Toyota Land Cruiser, 2021

Toyota Land Cruiser, 2022

Toyota Land Cruiser, 2010

Комментарии 109

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

А если их ещё насквозь и болтом давить?🤔

Благодарю за чертёж!

В закладки однозначно! Спасибо за чертеж!

Андрюха, а ты их калил или сырые? А то возник вопрос, если колотить кувалдой, то будут мяться…

Магазин внедорожного тюнинга №1 в России. Магазин для джиперов, Внедорожный тюнинг с доставкой в любой город

колотить их нельзя) они для пресса) Я не калил. Но из нормальной стали сделал. 40Х и 45

добрый день, вот и я себе изготовил такие, только думаю, отверстие на 60 в 5мм алюм листе, не будет ли рваться алюминий?

Добрый день) зависит от марки алюминия и мощности пресса.

например АМГ 5, какой пресс нужен будет для такого листа? и еще, разговаривая со взрослыми заводчанами понял что отверстие перед штамповкой необходимо обработать от последствий реза (от коронки или лазера-плазмы), убрать все неровности, чтобы в процессе гибки не было мест для образования трещин и разрывов.

расскажи о своем опыте на разных листах и с разными размерами отверстий…

я сам то опыта не имею, толком)

думаю 50 тонный запросто продавит амг. По факту гибка тут условная. Больше на вальцевание похоже, угол загиба 45 градусов. Не думаю что будут проблемы, тем более после резки коронкой. А после плазмы желательно… Проблема еще в том, что сталь после плазмы подкаляется и гнется/обрабатывается сложнее.

Читайте также: