Как сделать шероховатость на металле

Обновлено: 04.10.2024

1. Общие сведения о механической подготовке перед покрытием.

Механическая подготовка зачастую является обязательной операцией перед нанесением гальванических покрытий.

Преимущества мехобработки перед другими видами подготовки:

- возможность автоматизации процесса, минимальное количество ручного труда;

- сточные воды не образуются и водоемы не загрязняются;

- в большинстве случаев нет необходимости в сушке изделий;

- после обработки на поверхности не остается химикатов и, следовательно, нет необходимости их удалять.

- относительно высокая стоимость;

- повреждается кристаллическая решетка металла на поверхности изделия;

- может образовываться большое количество пылесодержащих выбросов, требующих очистки перед выпуском в атмосферу.

Чтобы определиться с требуемым оборудованием и способом мех.подготовки следует принять во внимание:

- материал заготовок и состояние их поверхности;

- габариты и размеры изделий;

- объемы работы (штучное, серийное или массовое производство);

- требуемое состояние поверхности после обработки;

- возможности и производительность метода подготовки.

В ряде случаев принимается решение об использовании нескольких дополняющих друг друга методов обработки поверхности. Например, предварительная галтовка, затем шлифование и финальное полирование.

На предприятиях, занимающихся нанесением гальванических покрытий наиболее распространены два вида предварительной мехобработки деталей. Это шлифование и полирование. Цель обоих процессов одна – получение необходимой шероховатости поверхности (матовой или блестящей). Блестящей поверхности добиваются для нержавеющей стали, цинковых сплавов, а также для покрытий из меди и ее сплавов. Изделиям из углеродистой (черной) стали и чугуна чаще всего придают матовый тон. Иногда это делают с уже покрытыми деталями, например, если имеется требование, что поверхность должна быть антибликовой.

Также на гальванических предприятиях активно применяется пескоструйная и дробеструйная обработка для удаления сильной окалины и ржавчины, особенно перед цинкованием и оксидированием.

Шлифование — механическая или ручная операция по обработке материала (древесина, металл, стекло, гранит, алмаз и др.). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания.

Полирование — комплекс механических, химических и электрических процессов удаления загрязнений и неровностей с поверхности изделия.

- Механический процесс — перемещение особо мелких выступов в углубления поверхности с одновременным минимальным удалении металла.

- Химический процесс — взаимодействие полирующей пасты с окружающей средой, при этом на поверхности изделия растворяются оксиды металла.

- Электрический процесс — взаимодействие трущихся поверхностей изделия с вращающимся полировальным кругом и пастой.

Отполированная поверхность имеет высокодекоративный блестящий внешний вид с высоким коэффициентом отражения света. После полировки изделий размеры остаются почти неизменными, после шлифовки –заметно уменьшаются.

2. Качество поверхности и методы его оценки.

Качество поверхности оценивается двумя показателями — шероховатости и волнистости.

2.1 Шероховатость поверхности.

Шероховатость — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Единица измерения – микрометры (мкм).

Шероховатость является одной из основных геометрических характеристик и существенно влияет на эксплуатацию изделий.

Создание шероховатости на поверхности, подлежащей металлизации

Шероховатость создают: пескоструйной обработкой; насечкой поверхности зубилом и последующей пескоструйной обработкой; нарезанием рваной резьбы с шагом около 1 мм на цилиндрической поверхности детали и фрезерованием или строганием пазов на плоских поверхностях; электроискровым способом (нанесение сетки точек, создающих шероховатость); изоляцией на детали мест, не подлежащих покрытию мелом, фольгой, картоном и др.

Самым распространенным способом создания шероховатости на деталях, имеющих сложную конфигурацию, является пескоструйная обработка. На изношенных валах и втулках с незакаленной поверхностью шероховатость создают нарезанием на металлорежущих станках (одновременно с предварительной обработкой поверхности) рваной резьбы (за один проход путем установки резца с большим вылетом ниже оси детали на 3—7 мм). Для ответственных покрытий резьбу прикатывают гладким роликом для придания углублениям формы типа «ласточкин хвост».

Шпоночные пазы, масляные канавки, отверстия и другие аналогичные места защищают составными деревянными (лиственной породы) закладками

После подготовки к металлизации не рекомендуется брать деталь за подготовленную поверхность голыми руками и класть ее на загрязненные и влажные поверхности. Во избежание окисления поверхности время между окончанием подготовки и нанесением слоя металла не должно превышать 1 ч.

Процесс нанесения слоя металлавыполняется в специальных камерах, оборудованных пылеприемниками. Покрытие поверхностей деталей, имеющих форму тел вращения, производят на токарном станке. Металлизатор с помощью специального приспособления закрепляют на суппорте станка и сообщают ему движение подачи. Деталь закрепляют в патроне или в центрах; сжатый воздух к металлизатору подводят от компрессора через масло-водоотделитель. Питание металлизатор получает от трансформатора специальной конструкции либо от обычного сварочного трансформатора (без дросселя) с дополнительным отводом от витков вторичной обмотки, допускающим ступенчатое регулирование напряжения в пределах от 20 до 55 в (с промежутками 4—5 в) при величине рабочего тока не менее 250 а.

Работы по восстановлению изношенных деталей выполняются переносными электрометаллизаторами типа ЛК-У, ЭМ-ЗА и станочного типа ЛК-6А, ЭМ-6 (табл. 35)

Основными показателями металлизационного покрытия являются прочность сцепления, твердость и износостойкость.

Для металлизации применяют проволоку из углеродистых сталей марок: 10, 15, 20, 25, 30, 40, 45, 50, ВС, ОВС, У8, У10; нержавеющих сталей марок: Х18Н9, 2Х18Н9, 1Х18Н9Т; латуней марок: Л62, Л68, ЛС59-1; бронзы БрКМцЗ-1; меди марок: MM, Ml и М2; цинка Ц1 и алюминия А1. Проволока должна быть очищена от масла и ржавчины. Для ручных аппаратов ЭМ-ЗА стальную высокоуглеролистую проволоку перед использованием следует отжигать в электропечах при температуре 760° С. Окалину после отжига удаляют пескоструйной обработкой.

Толщина слоя покрытия h слагается из величины износа поверхности вала iB , толщины слоя h1, снимаемого при механической обработке в процессе подготовки поверхности, и величины припуска z на механическую обработку после покрытия:

При выборе толщины слоя следует учитывать, что для наружных цилиндрических поверхностей покрытие может быть толщиной 3—5 мм; для внутренних поверхностей тел вращения толщина слоя тугоплавких покрытий (латуни, меди и железа) не должна превышать 1— 1,5 мм, а для легкоплавких покрытий (цинка, свинца, олова) 2,5—5 мм. Толщина слоя покрытия деталей (не считая припуска на механическую обработку) должна быть не менее 0,3—0,5 мм на сторону от вершин шероховатости подготовленной поверхности. Средней толщиной слоя покрытия за один проход при механической подаче металлизатора считают 0,5 мм, и по ней определяют число проходов.

Число оборотов шпинделя станка определяют по диаметру металлизируемой поверхности и рекомендуемой скорости вращения;

Продольная подача металлизатора ограничивается допустимым нагревом металлизируемой поверхности. Нагрев поверхности выше 70—80°С вызывает после охлаждения детали трещины и отслои напыленного металла. Продольную подачу металлизатора можно назначать в зависимости от диаметра металлизируемой поверхности по следующим данным:

Режимы металлизации в значительной степени зависят от содержания углерода в проволоке (см. табл. 36).

Основное время на металлизацию цилиндрических деталей определяется по формуле

мин,

где d — диаметр детали, подлежащей металлизации, в см;

L — длина детали плюс перебег металлизатора в см;

h — толщина покрытия в мм;

g —удельный вес покрытия в г/см 3 ;

g — производительность металлизатора в кг/ч;

К — коэффициент полезного использования проволоки с учетом потерь металла при распылении (0,7—0,8).

Толщина наносимого покрытия за один проход h' может быть определена по формуле

Технология матирования изделий из металла.

Изделия из металла применяются во всех сферах жизни современного человека.

Металл надежен и неприхотлив в эксплуатации.

Но помимо прочности, качественно обработанные изделия из металла радуют глаз и греют душу своим внешним видом.

Но чтобы сделать металл красивым нужно изрядно потрудиться.

И тут существует несколько способов, как это сделать.

Самый распространенный способ, но не самый простой, это полировка. С технологиями полировки можно ознакомиться здесь.

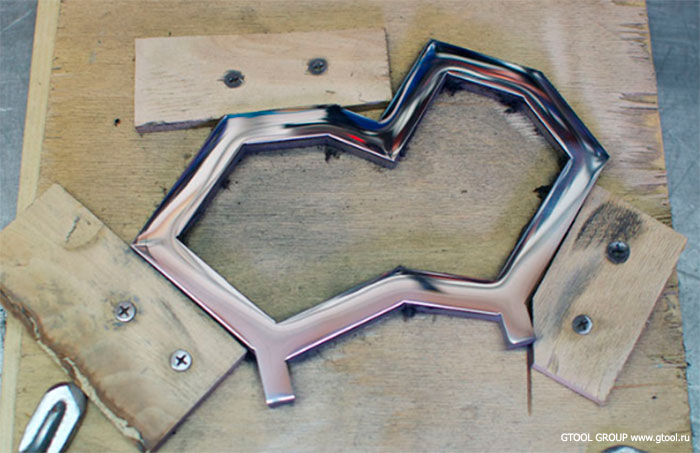

Полированное изделие из нержавеющей стали.

Второй способ - это сатинирование, или направленная шлифовка. Как это сделать вы можете узнать здесь.

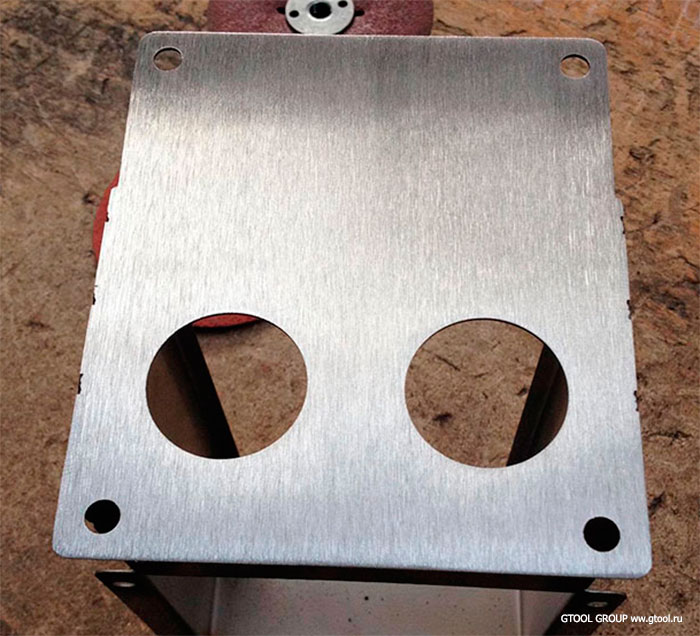

Направленная шлифовка нержавеющей стали.

И сегодня я хочу рассмотреть еще один способ получения равномерной поверхности на изделиях из металла - матирование.

В условиях промышленного производства изделия из металла матируют либо с помощью специальных химических составов, либо с помощью пескоструйной (дробеструйной) обработки. Оба эти способа довольно сложные и требуют очень дорогого оборудования.

Мы познакомим Вас с более простым, удобным и каждому доступным способом.

Матировать металл мы будем с помощью орбитальной шлифовальной машины (ОШМ).

Рассмотрим нашу технологию на изделии из профиля, сваренного под углом.

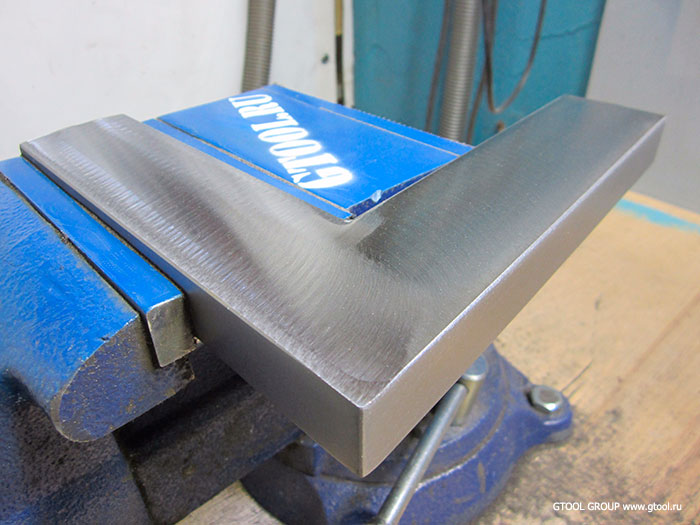

Шаг 1. Зачистка сварного шва.

Для зачистки сварного шва на плоских поверхностях идеальным решением являются фибровые круги.

Для зачистки небольшого шва используем шлифовальную машину Metabo Quick Inox с регулировкой оборотов и фибровые круги VSM Р120 (с керамическим зерном). Рекомендуемые обороты - 7000 об/мин.

Зачистка сварочного шва фибровым кругом.

Так же с помощью фибрового круга мы выравниваем всю поверхность изделия, если это необходимо для дальнейшей обработки.

Вот что мы получаем после первого этапа.

Поверхность после зачистки фибровым кругом Р120.

Шаг 2. Удаление круговых рисок, получение равномерной шероховатости.

Орбитальные шлифовальные машины обладают меньшей агрессивностью в сравнении с угловыми машинами, поэтому мы используем зерно более крупное. Это позволит нам удалить круговые риски от первого этапа и придать поверхности равномерный вид.

Равномерная шлифовка поверхности с помощью ОШМ.

Вот что мы получаем после второго этапа.

Поверхность имеет равномерный вид, следы от фибрового круга удалены. Такая поверхность уже неплохо выглядит, но после обработки зерном Р80 она имеет очень шероховатую поверхность, которая неудобна в эксплуатации: на ней будут задерживаться пыль и другие загрязнения. Поэтому мы переходим к последнему этапу.

Шаг 3. Финишное матирование поверхности неткаными кругами Cibo.

Чтобы создать идеальную матовую поверхность на металле следует использовать круги на липучке из нетканого материала Cibo зерно Medium.

Эти круги являются лучшим решением для окончательного создания матовой поверхности на металле и других материалах. Они имеют мягкую пористую структуру и содержат небольшое количество клея, в отличие от конкурентов. Такие особенности позволяют создавать очень равномерную поверхность с минимальным блеском, что и необходимо в нашем случае.

Финишное матирование металлического профиля.

Благодаря объемной структуре в сочетании с зерном Medium, этот круг сглаживает грубые следы предыдущего этапа, уменьшает шероховатость поверхности и придает ей абсолютно равномерный вид.

Читайте также: