Как сделать сверло по металлу

Обновлено: 04.10.2024

С появлением новых материалов в XX веке и прогрессивных методов обработки, возникла необходимость в новых сверлах, уже не достаточно сверл по металлу и дереву в заветной коробке мастера на все руки. Для особо прочных металлов, стекла, бетона, пластмассы сейчас используются разные типы свёрел и методы сверления. Эволюция коснулась не только оснастки — дрель, перфоратор, станок, шуруповерт — фиксируют сверло разными патронами, соответственно появились сверла с разными хвостовиками. О том как разобраться в этом много образии эта статья.

Какие бывают сверла?

Даже в древности люди умели сверлить прочные материалы, камень, сталь, стекло. Сложно поверить, что без перфоратора, с помощью лучкового сверла сверлили отверстия в граните, в наше время, с появлением мощных станков и дрелей, это достаточно сложная задача.

Эволюция инструментов не сильно затронула классические виды сверл, спиральное (по металлу) и перьевое (по дереву), с них и начнем.

Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

- Отрезка заготовки для хвостовой части.

- Отрезка заготовки для рабочей части.

- Зачистка торцов у хвостовой части.

- Зачистка торцов у рабочей части.

- Очистка заготовки на пескоструйном аппарате.

- Сварка.

- Отжиг.

- Обдирка наплыва у сварного шва.

- Правка заготовки после сварки.

- Подрезка торца со стороны хвостовика.

- Сверление и зенкерование центрового отверстия со стороны хвостовика.

- Обточка наружного центра со стороны рабочей части.

- Обточка рабочей части по диаметру, предварительная и окончательная.

- Обточка хвостовика на конус, предварительная и окончательная.

- Обточка хвостовика под лапку и подрезка торца.

- Фрезерование лапки.

- Фрезерование спиральных канавок.

- Фрезерование спинки зуба.

- Термообработка и очистка на пескоструйном аппарате.

- Полирование спиральных канавок.

- Шлифование центров.

- Шлифование хвостовика на конус.

- Шлифование рабочей части по диаметру с обратным конусом.

- Заточка сверла.

- Контроль и клеймение.

Спиральное сверло

Стальная спираль оканчивующаяся конической рещущей кромкой. Центр конуса острия сверла при сверлении фиксирует положение в заданной точке сверления. Направление спирали сверла, как правило по часовой стрелке. Предназначено для сверления любых материалов.

Что можно сверлить спиральным сверлом

- металл;

- дерево;

- фанеру;

- ДСП, ДВП;

- пластмассу;

- оргстекло;

- ГКЛ, ГВЛ, ГКВЛ;

Оружейные сверла

сверла пушечные (А), ружейные (Б), шнековое (В), четырех-ленточное(Г) см. рисунок.

Что можно сверлить оружейным сверлом

- металл;

- дерево;

- пластмассу;

- оргстекло;

Кому нужен пистолет или пушка с кривым стволом? В машиностроении, оруженом деле используются специальные сверла, т.к., обычное спиральное сверло при сверлении отверстия более 200-250 м глубиной, может значительно отклоняться от центра из за неравномерного выхода стружки. Для сверления глубоких отверстий с большей точностью используют сверла пушечные (А), ружейные (Б), шнековое (В), четырех-ленточное(Г) см. рисунок.

Перьевое сверло

Плоская, в форме лопатки, рабочая поверхность с боков и по центру которой, режущие зубцы-резцы. Центральный зубец более длинный, за счет этого, сверло фиксируется в заданной точке сверления. Боковые резцы — подрезатели предотвращают сколы. Для станков и сверления на высоких оборотах используются спиральные сверла с перьевой заточкой режущей кромки.

Что можно сверлить пёркой

Классификация свёрл по материалу изготовления

Какие сверла по металлу самые лучшие при сверлении особо прочных сплавов, ответить довольно просто:

- Для обработки такого материала следует выбирать изделия, у которых на режущей кромке располагается пластина повышенной твёрдости. Такие буравчики являются лучшими для обработки твёрдых сплавов.

- Цена таких изделий невысокая за счёт того, что основное тело режущего инструмента изготавливается из обычной инструментальной стали.

Хорошими характеристиками обладают свёрла изготовленные из металла легированного кобальтом.

Они отлично переносят повышенные механические нагрузки и чрезмерный нагрев рабочей поверхности во время работы. Стоимость изделий высокая, но если необходимо сделать отверстия в твёрдом сплаве, то кобальтовые аналоги являются лучшими для выполнения такой работы.

Титановые свёрла не уступают по прочности кобальтовым, а при сверлении легированных сталей и цветных сплавов показывают даже лучшие результаты.

Шнековое сверло — спираль Левиса

Для более точного центрирования на конце свелрла Левиса сделан шнек конусной формы (небольшой буравчик). В зависимости от назначения, основные режущие кромки могут иметь конусную (для металла) или перьевую заточку (для дерева или ГКЛ) и меньший шаг спирали, в отличии от обычного сверла по дереву или металлу.

Что можно сверлить шнековым сверлом

- металл;

- дерево;

- фанеру;

- ДСП, ДВП;

- ГКЛ, ГВЛ, ГКВЛ;

Сверло Форстнера — фреза по дереву

Основное назначение сверла Форстнера мебельное производство, для высверливания неглубоких отвестий диаметром свыще 20 мм, например под «петли лягушки». Конструкция режущей кромки и боковых резцов этого сверла, позволяет сверлить очень точные и аккуратные отверстия в волокнистой структуре дерева, ДСП или фанеры.

Что можно сверлить сверлом Форестнера

Сверло для фрезеровки

Небольшие зубцы на боковых режущих кромках этого сверла позволяют фрезеровать и прорезать перемыки между отверстиями в листовых материалах — пластмассе, фанере, древесине, ДСП, ГКЛ и т.д. Зажав такое сверло в патрон дрели, Вы можете пользоваться им как лобзиком, что очень удобно для высерливания сложных и больших отверстий.

Что можно сверлить и фрезеровать

Кольцевая пила (коронка, цифенбор)

При сверлении больших отверстий в листовых материалах (толщино до 35-40мм) это сверло меньше нагружает дрель или сверлильный станок, за счет небольшой площади режущей поверхности. Можно использовать насадку удлинитель, для трудно доступных мест. Не любит больших оборотов, в случае перегрева деформируется и быстро изнашивается.

Что можно сверлить колцевым сврлом

- дерево;

- фанеру;

- ДСП, ДВП;

- пластмассу;

- оргстекло;

- ГКЛ, ГВЛ, ГКВЛ;

Классификация сверл по типу конструкции

При работе с металлическими деталями, можно выделить 2 основные группы сверлильных приспособлений:

- Плоские (или перовые) буравы — такой инструмент имеет сменные пластины к перовому сверлу, нетребователен к точности угла приложения силы во время выполнения сверлильных работ, конструктивно прост и имеет низкую стоимость, но при этом легко теряет диаметр рабочей поверхности при заточке и конструктивно не имеет желобка для вывода стружки.

- Спиральные сверла – цилиндрические буравы, которые имеют на поверхности своего тела одну или две канавки для отвода стружки.

При работе с металлом важно подобрать соответствующее материалу сверлильное приспособление. Для того, чтобы работа была выполнена качественно, мастеру необходимо уметь отличать сверла по металлу от похожих на них сверл по дереву. Конфигурация буравов для обоих материалов имеет схожие элементы, в обоих случаях инструменты могут иметь диаметр до 80 мм и длину до 600 мм, технология проведения сверлильных работ идентична и, более того, буравчики имеют одинаковую маркировку. Но при всей схожести, инструменты по дереву не всегда подойдут для сверления по металлу, и наоборот.

Первым отличительным признаком является твердость буравчика: для сверления отверстий в металле выбирается инструмент с более высокой твердостью. Нужно понимать, что твердость буравов по металлу не является постоянным параметром и, в свою очередь, также зависит от прочностных характеристик того материала, по которому будут проводиться сверлильные работы.

Второе отличие – это тип заточки режущих элементов. У приспособления для сверловки по дереву на наконечнике имеется острый носик в виде штыря или уголка, который предупреждает соскальзывание буравчика относительно его заданного положения. Подобная фиксация при работе с металлом не требуется. Угол между режущими кромками также отличается и напрямую зависит от того материала, для которого предназначен бурав.

При проведении сверлильных работ по деревянным деталям и решением мастера использовать инструмент, рассчитанный на выполнение работ по металлу, нужно понимать, что отличительные характеристики, перечисленные выше, могут сыграть ключевую роль в получении качественного отверстия с ровными краями и без подпалин.

Немаловажную роль при получении качественного отверстия играет тот фактор, правильно ли была выдержана технология изготовления бурава. Если в процессе производства сверлильного инструменнта по металлу было что-то нарушено, то ни правильная форма буравчика, ни его соответствующий цвет не смогут обеспечить качественный результат работ и срок службы сверлильного изделия значительно сократится.

Сверло ступенчатое

Недавнее изобретение, для сверления отверстий различных диаметров в листовых материалах без смены сверла, что значительно ускоряет процесс. Ранее, для сверления таких отверстий использовался цифенбор. Главное достоиство конусного ступенчатого сверла — не деформирует и не рвет тонкую жесть или пластик за счет ступенчатой конструкции, постепенно увеличивающей диаметр отверстия при сверлении.

Что можно сверлить ступенчатым сверлом

Что такое сверло и краткие сведения

Сверло-это, в первую очередь, режущий предмет, который предназначен для изготовления глухих и сквозных отверстий, разных диаметров в нужном нам материале, а так же увеличения диаметра уже существующих отверстий.

Сверла применяются в промышленных и бытовых условиях, для работы в таких материалах-как бетон, дерево, стекло и металл различной твердости. Работа со сверлами производится при помощи электрического(в большинстве случаев это сверлильные станки, дрели и перфораторы) и механического инструмента(в советское время у каждого домохозяина была ручная сверлильная дрель, при помощи которой можно было сделать нужное отверстие), при помощи вращающих и поступательных движений(если мы говорим о сверлении бетона с применением перфоратора).

Перед тем как перейти к видам сверл, каждый уважающий себя мастер, должен знать историю создания инструмента, которым он собирается и будет работать. Для этого давайте пройдёмся по истории изобретения и создания сверла.

Буры для бетона, кирпича и камня

Сверло с жесткой быстросъемной фиксацией для сверления отверстий в железо-бетоне, отделочном и строительном камне, шлакоблоке или пеноблоке называется буром. Там где сверло не пройдет, бур в перфораторе просверлит отверстие с легкостью. Самозатачивающаяся, твердосплавная головка основное отличие от сверла по металлу. SDS Хвостовик для быстрой установки в патрон перфоратора, еще один признак бура.

- камень натуральный и исскуственный;

- кирпич, шлакоблок, пеноблок;

- бетон, железобетон;

- гипсокартон;

Виды хвостовиков сверл и буров

- А, Б — шестигранный хвостовик для шуруповерта или дрели;

- В — четырехгранный хвостовик для дрели, коловорота;

- Г — конусный хвостовик для сверлилного станка, старого типа электродрелей, может испльзоваться с переходниками;

- SDS хвостовик для перфоратора или эдектродрели;

- цилиндрический хвостовик, электродрель, перфоратор с

- камень искусственный и натуральный;

- ГКЛ, ГВЛ, ГКВЛ;

- бетон, железобетон;

- кирпич, шлакоблок, пеноблок;

В настоящее время для буров и перфораторов выпускается два типа быстрозажимных хвостовиков

и тогда Вы будете в курсе новых статей и буду рад Вашим идеям.

Общая информация о сверлах

Сверление – один из самых распространенных методов обработки, как металлов, так и других материалов, таких как дерево, полимеры, керамика, а также кирпич и бетон, целью которого является получение отверстий определенного размера и конфигурации. А для осуществления данной механической операции в качестве режущего инструмента, как правило, применяют сверло по металлу.

Потребность в данном виде обработки возникает не только в производственных цехах крупных заводов и фирм, но и у непрофессиональных мастеров, занимающихся какими-либо бытовыми работами или ремонтом. Но будь-то профессионал, или мастер-любитель, для достижения высокого качества отверстий нужно руководствоваться и соблюдать определенный ряд технических правил:

- В процессе сверления деталь или изделие должны иметь надежную фиксацию.

- При обработке сквозных отверстий – обеспечить выход сверла.

- Во избежание поломки сверла необходимо соблюдать рекомендуемые режимы обработки.

- Сверление в сплошном металле допускается диаметром не более 25 мм. А при необходимости отверстий больших размеров следует производить сверление в несколько проходов, используя операцию рассверливание.

Обратите внимание!

Операция сверления не дает большой точности, для получения более точных отверстий с малой шероховатостью поверхности необходимо применять операцию зенкерования и развертывания.

По своей конструкции сверла могут быть цельные и сварные. Цельными сверла изготавливаются диаметром до 8 мм включительно из быстрорежущей стали, а из твердого сплава — только до диаметра 6 мм. Сверла диаметром более 8 мм изготавливают сварными: режущую часть из быстрорежущей стали, а хвостовик из углеродистой.

Заточка сверл

В процессе резания и снятия слоя материала сверло со временем затупляется и становится непригодным к работе, но его возможно реанимировать, произведя операцию по переточке.

Правильно осуществить заточку сверл вручную практически невозможно, поэтому ее выполняют с применением специального точильного круга, а сам процесс включает в себя несколько стандартных этапов:

- Переточка задней спиральной поверхности.

- Обработка режущих кромок рабочей части сверла. На этом этапе следует обратить отдельное внимание на размер получаемой перемычки, который не должен быть больше 1,5 мм.

- На финишном этапе производится контроль при помощи треугольника Рело, выполненный в виде специального шаблона. Он позволяет проконтролировать поперечную кромку, угол винтовой линии и вершины сверла.

Угол заточки сверла по металлу обязательно должен соответствовать виду обрабатываемого материала:

- Сталь, чугун – 118°

- Бронза, латунь – 120-130°

- Медные изделия – 125°

- Алюминий, дерево – 140°

Оптимальный выбор сверла

Широкий диапазон диаметров сверл по металлу позволяет получить отверстия размером от 0,1 до 80 мм. При этом длина рабочей части сверла может достигать до 415 мм, на которую и ориентируются исходя из необходимой глубины сверления.

Основной вопрос, который стоит при подборе сверла для механической операции, это правильный выбор и соответствие геометрических параметров инструмента при обработке определенного вида материала. Другими словами, какое сверло по металлу лучше подойдет для выполнения конкретного технологического процесса. Поэтому для того, чтобы избежать поломки режущего инструмента, необходимо подобрать сверло с нужным углом наклона винтовой канавки ω, который соответствовал бы твердости обрабатываемой поверхности:

Угол наклона винтовой канавки зависит также от диаметра сверла, с увеличением диаметра увеличивается и угол.

Подбирая хорошее сверло по металлу, обращайте внимание на маркировку сверла, фирму-изготовитель, а также учитывайте режимы резания и условия работы. Сверло, выбранное в соответствии со всеми техническими требованиями, обеспечит длительный срок службы и минимальное количество переточек.

Как сделать сверло из подшипника для сверления каленой стали

Каленую и твердую сталь берет далеко не каждое сверло. В связи с этим при необходимости просверлить обойму подшипника, клинок ножа или другие закаленные изделия возникают трудности. Для их решения можно сделать самодельное сверло, справляющееся со сложными задачами.

Материалы:

Изготовление сверла

Нужно подобрать шарик соответствующий диаметру требуемого отверстия. Его можно взять из нового или старого отработанного подшипника. Для быстрого извлечения подшипник лучше обмотать в ткань и разбить молотком. Тряпка не позволит шарикам разлететься по мастерской.

В качестве основания сверла будет применяться обычный черный саморез по дереву. Главное, чтобы его длины хватило для нужной глубины сверления. Шляпка самореза обтачивается, чтобы ее диаметр стал немного меньше, чем шарик.

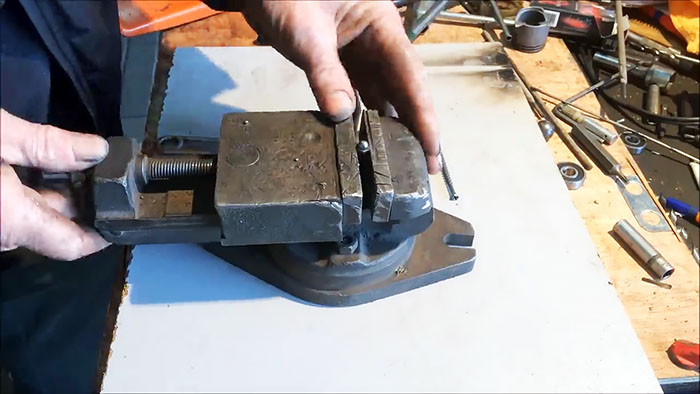

В тисках зажимается небольшая гаечка, на которую выставляется шарик. Гайка используется как временная подставка, поэтому качество ее резьбы и состояние граней не имеет значения.

Выступающую за диаметр шарика сварку нужно сточить на наждаке. При этом саморез важно поворачивать, чтобы получить цилиндр без углов.

Затем шарик перетачивается под спиральное сверло. Если нужно сверлить плитку, то ему придается форма пера.

Получив нужную форму, сверло закаляется. Шарик после сварки и проточки теряет твердость, поэтому ее нужно восстановить. Для этого кончик сверла греется газовой горелкой до оранжевого цвета и погружается в масло на несколько секунд. При этом сам шуруп и сварку охлаждать не нужно, чтобы они не стали хрупкими.

После закалки наконечник сверла окончательно затачивается. Делать это на отпущенном металле до закалки не следует, поскольку тогда качество режущей кромки будет хуже.

Полученное сверло хорошо сверлит практически любой твердый металл, будь то обойма подшипника или напильник. Главное его не переохлаждать. Если нет под рукой масла, то нужно подливать в отверстие хотя бы воду.

При сверлении очень толстых стальных пластин, чтобы не мучатся с постоянным охлаждением, можно положить резиновое кольцо вокруг накерненной точки и подлить в него воды. Жидкость будет удерживаться за счет поверхностного натяжения и постоянно охлаждать сверло.

Смотрите видео

Наращивание сверла сваркой трением

Токарный станок является многофункциональным оборудованием, которое может применяться для выполнения различных задач, в том числе точной сварки деталей путем трения. Это может пригодиться при необходимости нарастить сверло или другой инструмент. При сваривании сверла обычной сваркой невозможно правильно отцентровать хвостовик, поэтому при использовании такой оснастки наблюдается сильное биение. Если выполняется наращивание на токарном станке путем трения, то подобная проблема почти исключается.

Оборудование, материалы и инструменты:

- токарный станок;

- сверлильный патрон на заднюю бабку;

- сверло;

- пруток для наращивания хвостовика;

- резец.

Сварка сверла трением

Первым делом необходимо подобрать пруток аналогичного диаметра, что и хвостовик сверла. Перед выполнением сваривания торец заготовки нужно выровнять. Он зажимается в шпинделе станка и стачивается резцом. Само сверло имеет ровный торец хвостовика, поэтому не нуждается в подготовке.

На заднюю бабку станка устанавливается сверлильный патрон, в котором закрепляется пруток для наращивания.

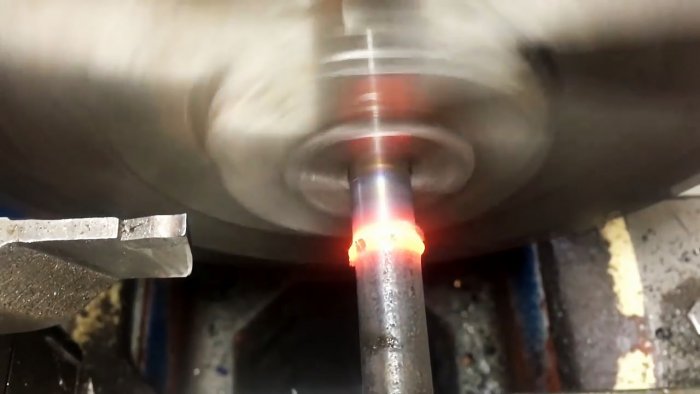

Чтобы произвести сварку трением и не навредить станку, лучше установить количество оборотов примерно на 60-70% от максимально возможных. Теперь можно включать вращение шпинделя.

После запуска станка нужно медленно надвигать пиноль, состыковав хвостовик сверла и торец прута для наращивания.

Сначала будет происходить легкое выгибание и биение, сопровождаемое вылетом стружки, но через несколько секунд оно прекратится.

По мере сдвига пиноля с прутом к хвостовику сила трения увеличивается, что приводит к сильному разогреву деталей.

Когда металл раскалывается до получения пластичной массы в месте трения, станок нужно остановить. В последний момент важно еще немного надвину пиноль. Расплавленная сталь из двух деталей скипается между собой, в результате чего и происходит сваривание.

Если удлиненное сверло необходимо для проделывания глубокого отверстия, то грибок на месте сращивания нужно сточить с помощью резца.

В противном случае утолщение не будет проходить в высверленное отверстие. Однако стачивание грибка уменьшит надежность крепления, поскольку уменьшается площадь сварки.

При наращивании на токарном станке полностью избежать биения удлиненного сверла не удастся, но оно будет допустимым для выполнения бытовых задач. Чтобы добиться надежного сваривания важно хорошо прогреть заготовки, перед тем как выключить вращение шпинделя. Не стоит бояться, что режущая кромка сверла потеряет от этого закалку, поскольку она располагается достаточно далеко от раскаленного хвостовика.

Как сделать сверло: из иглы, проволоки, гвоздя?

Вам потребовалось срочно сделать отверстие при помощи перфоратора, но под рукой нет подходящих сверл. Тогда на помощь могут прийти простые мелочи, которые встречаются в быту у каждого человека: игла, проволока и гвоздь. Не многие знают, но эти вещи могут стать заготовкой для режущего инструмента. Для начала нужно узнать последовательность действий для каждого из случаев.

Как сделать сверло из иглы

Может потребоваться при изготовлении печатных плат и других отверстий малого диаметра, часто встречающихся в радиотехнике. Для изготовления таких сверл подойдут швейные иглы и иглы от машин. По диаметру она должна совпадать с отверстием, которое необходимо изготовить.

Перед процедурой рекомендуется отжечь иглу. Для этого ее докрасна нагревают, после чего медленно остужают. Это позволит снять закалку со стали, что облегчит процедуру обработки.

Как сделать сверло из иглы:

- Спилить часть ушка и острый конец. Если использовать иглу от швейных машин, то острый конец обрабатывать не потребуется.

- Создание режущих кромок. Для этого спиливаются торцевые части иглы под углом 30 градусов. Направление вращения будет зависеть от направления первой заточки. Уже можно использовать иглу как сверло, но нужно учитывать, что качество отверстия будет средним.

- Но если при использовании перфоратора потребуется высокое качество сверления, то потребуется продолжить работу. Вторая заточка производится при помощи надфиля или наждачного бруска.

По завершении работ насадку нужно закалить. Для этого после заточки иглу нужно раскалить на огне докрасна, после чего быстро охладить.

При работе с глубокими отверстиями потребуется убирать стружку, так как из-за отсутствия спиральных канавок отработка будет затруднять работу.

Как сделать сверло из проволоки

Самый простой способ: один конец проволока расклепать молотком, после чего обточить напильником, создавая направляющие для вращения. При работе с ДСП наконечнику сверла нужно придать копьевидную форму.

При отсутствии проволоки нужного диаметра можно взять три тонких отрезка, чтобы получить необходимую насадку.

Для этого концы отрезков затачивают, после чего плотно скручивают между собой. Чтобы плотно зафиксировать материал друг с другом используют изоленту, скотч или проволоку. Готовое сверло зажимают между губок патрона.

Как сделать сверло из гвоздя

- Сточить половину острия на наждаке.

- Острый конец расклепать молотком, чтобы он стал похож на отвертку.

- Обработать на наждаке режущие кромки так, чтобы получился аналог сверла.

Работать с таким режущим предметом можно с деревом и другими мягкими материалам. Улучшить свойства гвоздя можно, если закалить его. Для этого потребуется сварочный аппарат с постоянным током и металлическая баночка с графитом. Как закалить сверло из гвоздя:

- Измельчить графит до состояния мелкой крошки.

- К металлической баночке, где находится графит, подсоединить положительный электрод, а к сверлу – отрицательный.

- Включить сварочный аппарат.

- Опустить режущую кромку в графит. Когда масса покраснеет, следует вытащить гвоздь. Перегревать гвоздь не стоит, иначе он потеряет свои свойства.

Имея знания и минимальный набор инструментов, можно сделать сверло для работ по дереву из подручных средств. А при наличии сварочного аппарата можно закалить полученное сверло, что позволит работать даже с металлом средней твердости.

Как переточить сверло по металлу в фрезу по дереву своими руками

Иногда после работы остаются сломанные сверла, которые можно не выбрасывать, а использовать для изготовления фрезы по дереву. Такое устройство отлично подойдет для проделывания глухих отверстий в древесине под подшипники. Особенно полезной и актуальной данная самоделка будет для изготовителей мебели в домашних условиях. Если строго следовать плану действий, который будет обозначен в этой статье, то можно получить хорошую фрезу. Но не стоит возлагать на нее огромные надежды, поскольку покупная твердосплавная спиральная фреза гораздо лучше. И для постоянных работ самодельный инструмент не подойдет, рекомендуется купить качественные приспособления.

Необходимые материалы и инструменты

Если потребовалась фреза по дереву, но нет возможности поехать и купить ее в магазине, а при этом дома имеется сверло по металлу, можно легко и просто переточить его в инструмент желаемого диаметра. Стальное сверло предназначается для металлообработки, а значит, и сверление дерева оно прекрасно выдержит.

Для изготовления фрезы помимо самого сверла по металлу потребуются следующие материалы и инструменты:

- болгарка;

- напильник;

- сверлильный станок (желательно вертикальный);

- фрезер или дрель.

Также для удобства рабочего процесса необходимо подготовить маркер или скотч, кусок древесины для испытаний полученной насадки.

В отдельных случаях для большего удобства работы могут потребоваться дополнительные инструменты и материалы.

Как сделать своими руками

Подготовив все необходимое для работы, можно приступать непосредственно к процессу переделки:

- С помощью скотча или маркера отметьте часть сверла, которую нужно оставить. Обычно она примерно в половину меньше всего инструмента. Не стоит забывать оставлять небольшой запас на заточку.

- Оставшуюся часть отпилите удобным способом.

После завершения заточки можно приступать к испытанию самодельной фрезы. Ставим полученную насадку на фрезер и делаем в дереве несколько отверстий. Если все было сделано правильно, отверстия будут качественными, идеально округлыми, ровными. Древесина отлично фрезеруется, без всяких усилий. Для сравнения результата проделайте то же самое с фирменным сверлом. По итогу можно увидеть, что разницы нет почти никакой.

Такая самоделка позволит сэкономить немало денег, так как заводские фрезы стоят очень дорого. Она получается качественной и надежной. Но для отличного результата нужно будет потренироваться на старых сверлах, сравнивая их с фрезами по дереву, и вытачивая нужную форму. Немного практики и формирование правильного угла и кромки будет простым и быстрым.

Читайте также: