Как сделать ванну для оцинковки металла

Обновлено: 05.07.2024

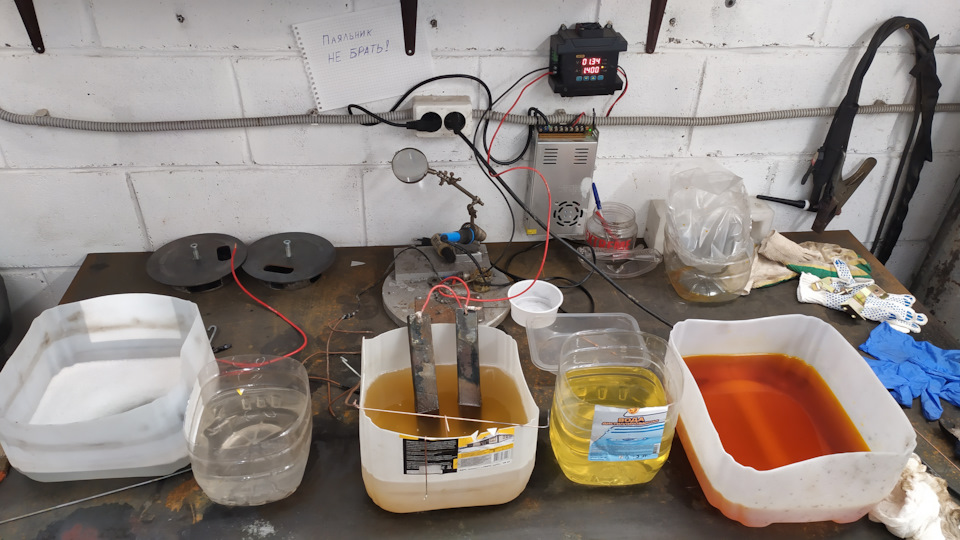

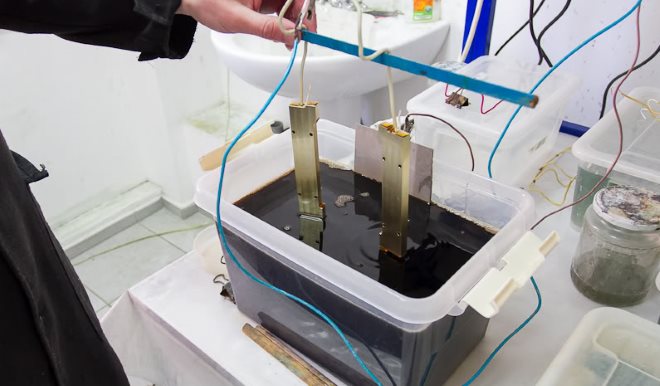

Сегодня мы сделаем гальваническую ванну для хромирования, цинкования, меднения, никелирования. Каждый кто решил сделать гальванику в гараже сталкивается с проблемой как самому сделать гальваническую ванну или как приспособить под нее какую нибудь посудину, что бы в ней можно было цинковать (никелировать, хромировать, меднить и т.д.). Гальваническая ванна должна соответствовать следующим требованиям: быть стойкой к кислотам щелочам, быть прочной(не лопаться при ударах), и выдерживать температуру хотя бы до 80 градусов.

Мною еще в начале занятий гальваникой был найдено очень не дорогое решение. В любой фирме торгующей химикатами есть полиэтиленовые емкости .Емкости обрешечены и укреплены на поддонах. Емкости бывают на 1000 или 600 литров. При покупке обратите внимание на целостность нижнего сливного крана(он шаровый пластиковый), и на наличие верхней крышки. Можно уложится в 2000-3000 рублей. рис

Аккуратно срезаем верх обрешетки и верх нашей будущей гальванической ванны. Срезанный верх не выкидываем, он нам еще пригодится. В обоих торцах ванны делаем 3 отверстия, отверстия под анодные штанги. Отверстия должны быть на одном уровне. рис

Наша ванна обязательно должна быть с крышкой. Мы позже прикрутим ее к ванне при помощи рояльной петли. В магазине автозапчастей покупаем резиновые уплотнители для дверей автомобиля жигули, и насаживаем их на бортик крышки и ванны. Резина необходима нам для уплотнения соединения между ванной и крышкой. Ванна полиэтиленовая по этому края можно усилить, прикрутив стальные уголки или полосу. Только после того как уплотнители установлены на гальваническую ванну прикручиваем крышку к ванне при помощи рояльной петли, так чтобы крышка прилегала наиболее плотно к ванне .рис

Получилась ванна с открывающейся крышкой. В крышке есть заливное отверстие, его мы используем для подключения вентиляционного рукава. Рис

В отверстия вставляем медные штанги. В качестве штанг я использовал медные трубки диаметром 20мм. Если трубка попадется мягкая то внутрь вставьте стальной пруток. Концы трубок сплющите и просверлите отверстия для подключения выпрямителя.

Конечно же, это ванны большого объема и в гараже их использовать как то не очень. Можно ванну нужного нам объема и формы спаять из винипласта. На самом деле это проще чем кажется. Покупаем листы винипласта .Те кто продают винипласт продают и прутки для сварки. Пруток это тот же винипласт только в виде проволоки. Так же потребуется промышленный фен с сужающей воздушный поток насадкой и электролобзик.

Способ сварки гальванической ванны

Сварка винипласта заключается в нагреве свариваемых кромок до пластического вязкотекуче-го состояния и соединения их под некоторым давлением. Применяется следующий способ сварки:

Сварка нагретым воздухом Свариваемые кромки детали 4 и присадочный материал (пруток для сварки) нагревают до температуры сварки струей горячего воздуха из промышленного фена. Присадочный пруток 2 вдавливают в разделку шва 5; нагретые слои материала слипаются и присадочный пруток образует сварной шов 3. При сварке толстого материала в разделку шва последовательно укладывают несколько нагретых присадочных прутков.

Сварку без скоса кромок применяют для соединения листов толщиной менее 4 мм. При большей толщине применяют V- и Х-образные разделки шва под углом 60°. При этом Х-образные швы более прочны. В процессе сварки по мере размягчения поверхностей свариваемых кромок и присадочного прутка необходимо непрерывно вжимать пруток в основание разделки под небольшим, но постоянным давлением. Для получения полного провара необходимо у корня шва оставить зазор 0,4…0,5 мм. При сварке мягких термопластов (полиэтилен и др.) присадочный пруток вводят под тупым углом, чтобы обеспечить достаточное давление на свариваемые кромки. При сварке жестких термопластов (винипласт, органическое стекло и др.) пруток вводят в разделку шва почти под углом 90° к шву.

Присадочным материалом служат прутки сечением 1… 12 мм2. Допускается использование сварочных прутков из винипласта диаметром 3,0…5,0 мм. Винипласт сваривают в размягченном (вязкотекучем) состоянии при температуре 220…240°С. Присадочным материалом служат сварочные прутки диаметром до 5 мм из пластифицированного винипласта. Процесс сварки осуществляется путем размягчения прутков и сцепления их с основным материалом.

В любом поисковике набираете «сварка винипласта» и там все будет подробно расписано. Опыт придет уже через 30 минут работы (я через 10 минут чувствовал себя профессионалом), к стати этот же способ применяется при сварке сломанных автомобильных бамперов. Таким же способом варятся, и гальванические барабаны о них мы поговорим позже. Самостоятельная сварка оборудования позволит сэкономить Вам массу наличности. По скольку мы говорим о гальванической ванне для гаража, то нет смысла делать ее объемом более 100 литров, и Вам потребуется не одна ванна а несколько, допустим для оцинкования (обезжиривание, промывка, цинкование, промывка, хроматирование, промывка).

Стадии процесса цинкования (пример)

Обезжиривание в органических растворителях

Обезжиривание химическое в щелочном растворе

Промывка в горячей воде

Обезжиривание электрохимическое анодное или катодное в щелочном растворе

Промывка в горячей воде

Промывка в холодной воде

Активирование или травление

Промывка в холодной воде

Промывка в холодной воде

Цинкование

Промывка в холодной воде

Осветление в (0,3 — 0,5) %-ном растворе азотной кислоты (может исключаться)

Пассивирование

Промывка в холодной воде

Промывка в теплой воде (температура не более 40 °С)

Сушка (температура не более 60 °С)

Так что количество ванн, их объем, вы должны предусмотреть за ранее согласно площади гаража. Но есть прямая зависимость между стабильностью электролита и объемом ванны, проще говоря, при маленьком объеме гальванической ванны придется чаще корректировать электролит.

Цинкование и пассивация в домашних условиях.

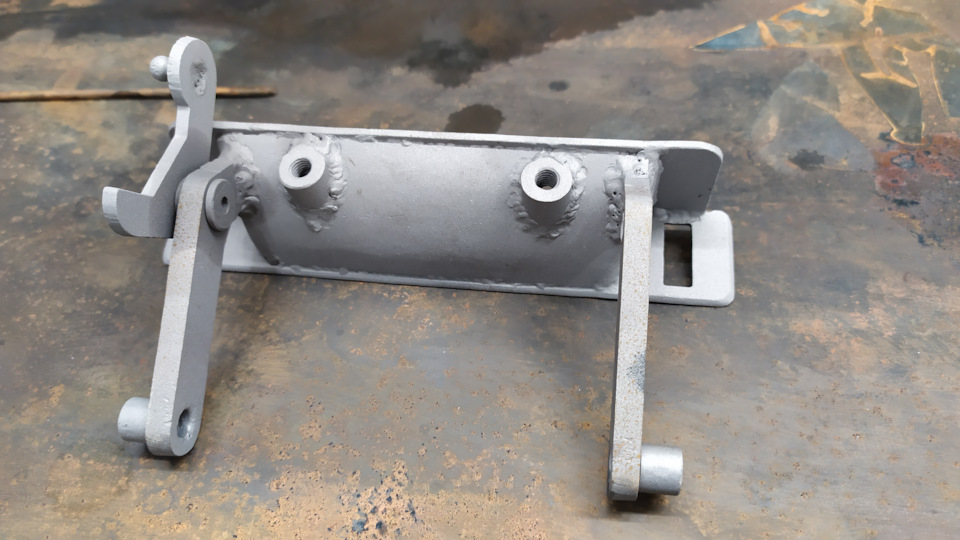

Все началось с ручек для ЗИЛ 4104. Об изготовлении ручек можно почитать в одном из предыдущих постов. Изначально я думал отдать их в оцинковку на производство, но покурив интернеты решил сделать самостоятельно.

Процесс нанесения цинкового покрытия своими руками в целом не сложен. Большинство информации в сети связано с нанесением цинка с корпуса батарейки на участок кузова автомобиля. Но мне это не подходит, так как надо оцинковывать разные небольшие детали целиком. И потом придавать им переливчатый золотисто-зеленый оттенок.

Будем рассматривать электро-химический метод. Он самый простой и доступный для каждого. В результате гальванического процесса в растворе электролита цинк тонким слоем осаждается на поверхности детали. Вот и все. Шучу, не все)

Для самого простого цинкования потребуется.

1. Электролит для АКБ из магазина. То есть раствор серной кислоты.

2. Сульфат цинка порошковый или

3. Паяльная кислота (продается в магазинах радиолюбителей).

4. Дистиллированная вода.

5. Цинковый анод (кусок чистого цинка).

6. Блок питания 12 вольт с возможностью ограничения тока (например зарядное устройство для АКБ.

Для качественной оцинковки необходима качественная очистка поверхности детали от любых загрязнений.

Лучше всего делать пескостуйную обработку. Можно чистить болгаркой. Или вытравливать сначала в щелочи, потом в кислоте. Можно применять гальваническое травление.

При гальваническом травлении не играет большой роли где будет анод а где катод. На аноде в результате реакции выделяется водород, на катоде кислород. Водорода выделяется в 2 раза больше, поэтому анод пузырится сильнее. Заводораживание металла увеличивает его хрупкость, поэтому данный метод очистки не рекомендуют для металлов с высоким классом прочности (пружины там всякие и болты повышенной прочности).

Вобщем суть в том чтоб в процессе очистки удалить с металла все загрязнения.

Спецы рекомендуют сначала травление в щелочи, потом гальваническое кислотное травление, потом активация поверхности в кислотном растворе. Все с проежуточными промывками в воде.

Я очищаю детали механически, потом травление в акумуляторном электролите, промывка в воде, потом снова мехобработка, активация в кислоте и собственно оцинковка.

Если для оцинковки используется сульфат цинка, то его надо растворить в дистиллированной воде в соотношении 200гр на литр воды. Размешать до полного растворения.

Если используется паяльная кислота то она просто наливается в емкость и все.

Этот метод подойдет для защитной оцинковки деталей. Если нужна эстетика то надо использовать специальную химию. Об этом дальше.

Для получения блестящего цинкового покрытия с последующей радужной пассивацией процесс выглядит так.

1. Очистка поверхности детали (механическая, травление в растворе серной кислоты с промежуточными промывками).

2. После очистки детали на несколько секунд погружаем деталь в раствор серной кислоты (электролит для АКБ из магазина), потом промываем водой. Работать в перчатках и чистой детали руками не касаться во избежание загрязнения поверхности и ожогов кожи кислотой! Желательно работать в респираторе чтоб не дышать продуктами реакций.

3. Для блестящего цинкования я использую щелочной электролит "экомет-ц31". Он дает отличное блестящее покрытие.

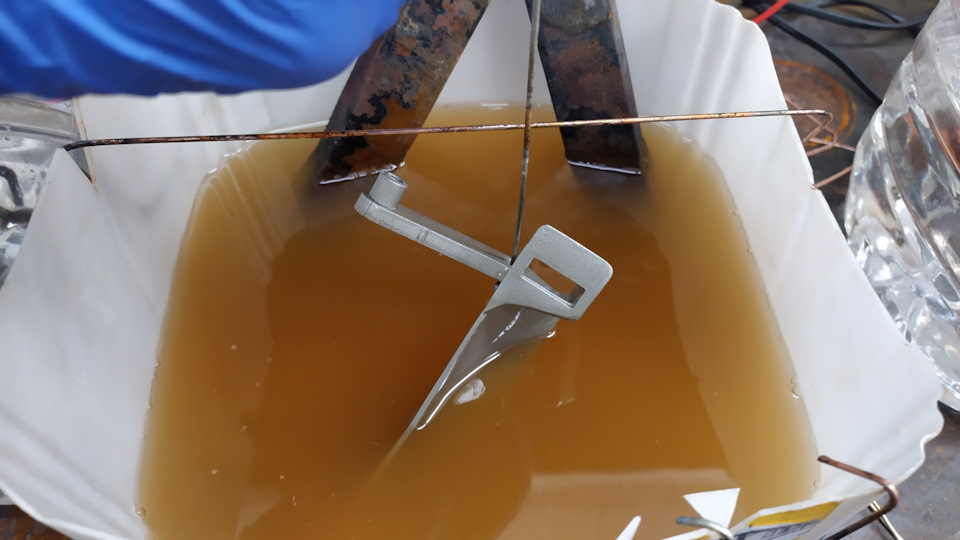

Вешаем деталь на катод (-) и погружаем полностью в электролит. На аноде (+) кусок цинка. По напряжению и току выше написано. Цинк ложится быстрее со стороны расположения анода, так что деталь надо периодически поворачивать разными сторонами к аноду. Нанесение по времени так же занимает 2-10 минут. Не спешите и не давайте большой ток!

4. После того как деталь оцинкуется ее необходимо промыть в воде. В итоге мы имеем хорошо выглядящую блестящую детать с устойчивым антикоррозийным покрытием.

Для увеличения устойчивости покрытия и придания ему эстетичного вида можно сделать пассивацию.

Пассивация это тоже что активация, только наоборот. Пассивация это процесс создания устойчивой оксидной пленки на поверхности детали.

Для этого я использую состав "экомет — пц12". Этот состав дает радужную пассивацию. Деталь приобретает золотисто зеленоватый оттенок с переливами.

Сразу после оцинковки и промывки детали она погружается в состав для пассивации. Я держу ее там 10-15 секунд, после чего снова промывка в воде и горячая сушка феном.

Сушку надо выполнять аккуратно, фен держать на расстоянии и понемногу прогревать детать, визуально контролируя проявление радужности. Если перегреть локально, пассивация будет отлетать с поверхности.

Очистка ржавчины электрохимическим способом и гальваническая оцинковка металла. Часть 2.

Здравствуйте.

Это продолжение предыдущей статьи:

ЧАСТЬ №2.

Этап 2. Оцинковка стальной пластины гальваническим способом.

-----

В предыдущей части очищал металлическую пластину электролизом, с применением различных химикатов. Затем эту пластину попробовал оцинковать гальваническим методом.

------

К сожалению, из-за допущенных ошибок, не удалось сделать надёжное оцинкованное покрытие, и эксперимент оказался неудачным. Тем не менее отрицательный результат – это тоже результат.

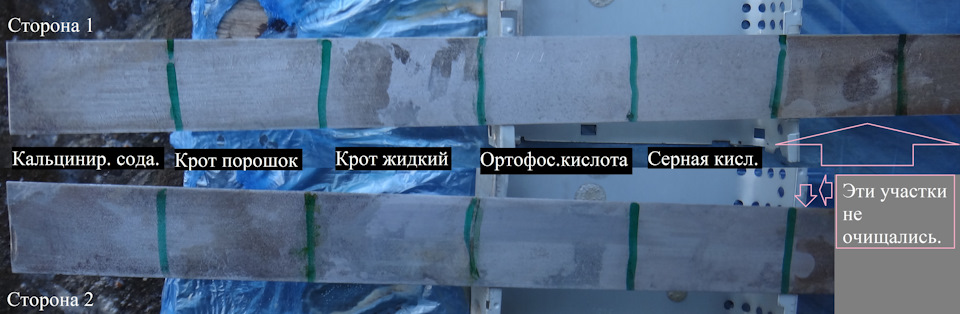

Итак, была мет.пластина, некоторые участки очищены разными средствами, с разной степенью очистки. Часть вообще не очищалась:

[Принцип гальванической оцинковки металла: берём источник постоянного тока, минус подключаем к очищенной до голого металла (и от ржавчины) стали. Плюс подключаем на цинковый электрод. Макаем электрод (обёрнутый в ткань) в раствор с большим содержанием ионов цинка и прикладываем к стальной поверхности. Под действием тока, цинк содержащийся в растворе «прилипает» к стали, образовывая тем самым защитное цинковое покрытие. А цинк с электрода переходит в раствор.]

Поэтому для гальванической оцинковки металла нужны всего три вещи:

1.) Электрод

2.) Раствор

3.) Источник питания

1.) Электрод представляет собой кусок металла, весь состоящий из цинка. (т.е. оцинкованная сталь – не подойдёт). Где найти цинк? Например, из цинка делают аноды на корпус для различной водной техники, но проще достать цинк из соляных батареек.

[Батарейки бывают разных типов, например, известные Duracell – это алкалиновые (цинка почти нет), а нам в качестве источника цинка нужны соляные батарейки — это самые дешёвые, китайские. У них корпус (стакан) состоит из цинка.]

Я купил у Китайцев батарейку размера D (R20) за 0,5$ (35р.), снял обёртку с надписями, вынул все внутренности, промыл и обезжирил. Оставшийся цинковый стакан сплющил, просверлил и припаял провод. Далее этот стакан завернуть в ткань и электрод готов:

Вообще можно переплавить в удобную форму несколько таких батареек, с помощью горелки из бытового газового баллончика (на youtube есть видео). Получится электрод для многоразового использования.

2.) Раствор для цинкования. Из интернета узнал, что в качестве такого раствора народ использует паяльную кислоту на основе хлорида цинка, которую можно купить в магазине радиодеталей. Либо можно сделать самому, растворив кусочки цинка в кислоте.

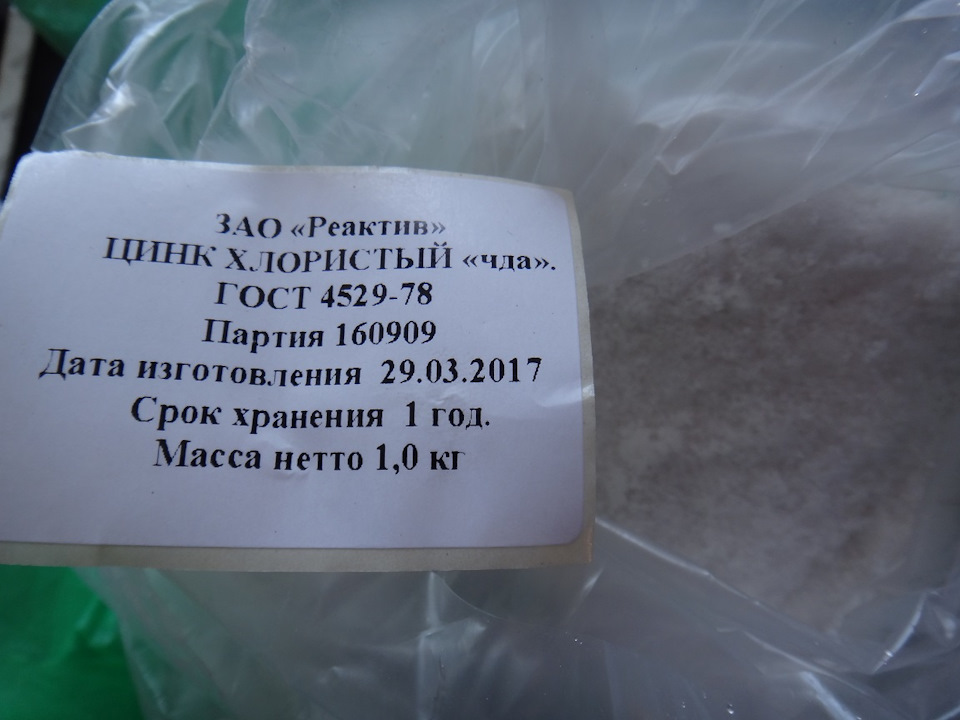

Я купил в магазине химических реагентов хлористый цинк в виде порошка, 7,5$ (450р.) за килограмм.

Растворял определённое количество в воде, пока она не стала мутной (при этом нагреваясь из-за хим. реакции). Пока перемешивал вилкой из нержавейки — она покрылась слоем цинка))). Далее в раствор добавил немного электролита АКБ (его состав 35% серной кислоты и 65% воды) для сопутствующего разъедания ржавчины так, чтобы в готовом растворе содержалось только 8% серной кислоты. Больше не стал т.к. цинк хорошо растворяется в воде, и очень плохо в кислоте.

Раствор готов:

3.) Источник питания. Использовал лабораторный БП из предыдущей части.

При этом руководствовался следующими «постулатами», которые насобирал в различных интернет-источниках и своими словами обобщил ниже:

[Чем меньше ток/напряжение тем лучше «частицы» цинка прилипают к поверхности, и тем медленнее идёт процесс. Поэтому первый слой цинка покрываем на маленьком токе, чтобы он хорошо прилепился. Далее можно увеличить ток, но при этом смотреть на цвет образуемого покрытия – оно должно быть светло серое. Если цинковое покрытие получается белое – значит тока/напряжения недостаточно. Если тёмно-серое – значит наоборот, ток слишком большой и покрытие получается рыхлое и ненадёжное.

При оцинковке необходимо водить электродом по поверхности не останавливаясь, не задерживаясь на одном месте ни на секунду. Иначе покрытие получается тёмным, а значит ненадёжным (см.выше).]

Я поступал согласно этой рекомендации. Взял мет.пластину, обезжирил и приступил. Первый слой нанёс с током 0,4А, визуально это работало — пластина покрывалась цинком. Далее увеличил ток до 0,8А и продолжил.

В итоге я оцинковал всю пластину, со всех сторон в т.ч. и рёбра. При этом на одних участках пластины (согласно Части 1 этой статьи) оставалась ржавчина, на других нет. Это сделано специально.

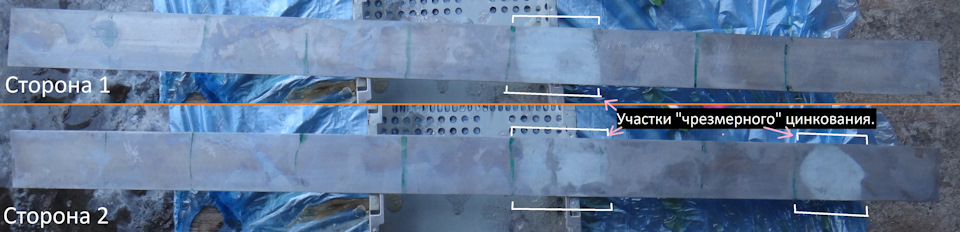

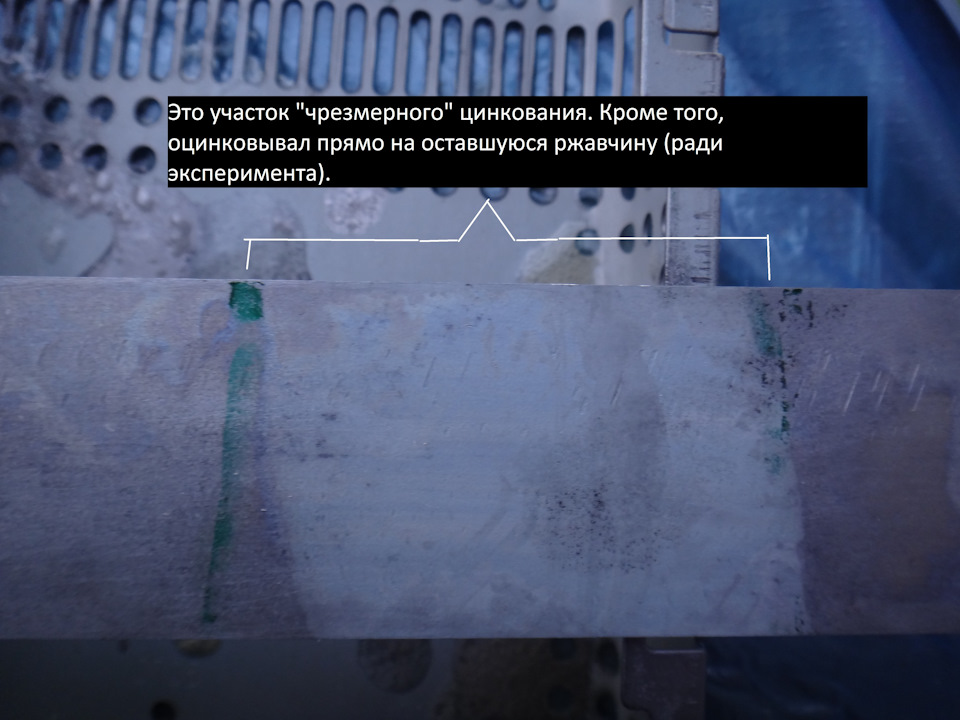

Далее, когда вся пластина была покрыта равномерным слоем цинка, я выбрал 3 участка, но которых ради эксперимента специально хотел нанести чрезмерно густое и рыхлое покрытие. На этих участках задержал электрод на несколько секунд (что делать нельзя) и нанёс дополнительные слои цинка. Эти участки получились белые (см. «постулаты» выше), но я на это не обратил внимание по какой-то непонятной причине.((( Это оказалось важно!

После смыл всё раствором соды, для нейтрализации серной кислоты, протёр тряпкой и выставил на улицу на 24 часа. По прошествии этого времени прошёл дождь, я подождал ещё через 24 часа, пришёл за пластиной и тут…

А произошло вот что:

Цинковое покрытие где (как думал) я "передержал" электрод и нанёс больше слоёв цинка оказалось "белое". Это значит что тока было недостаточно и такой слой, хоть и слишком тонкий и ненадёжный, всё же на 48 часов немного задержал появление ржавчины. А вся остальная пластина хоть и визуально покрылась цинком, но по факту этот мизерный слой ничего не дал.

Надо было увеличить ток, либо увеличить число проходов! А может и то, и другое.

--------------

В ИТОГЕ по результатам своего неудачного опыта я понял следующую вещь:

Т.к. сопротивление электрическому току у разных материалов разное, нет универсальных конкретных значений силы тока А и напряжения V для любого случая оцинковки. Эти значения нужно подбирать самому по визуальному состоянию цвета цинкового покрытия. Например установить небольшое напряжение и задержать электрод на одном месте на 2-5 секунды. Если покрытие белое (как у меня) значит напряжения недостаточно. Если же за 2-5 секунды покрытие тёмно-серое(или чёрное) значит, либо напряжения слишком большое, либо оно нормальное — просто не нужно задерживаться на одном месте! В общем нужно дальше экспериментировать!

---------------------

Всем спасибо за внимание.

12 сентября 2017 Метки: гальваническое цинкование , гальваническая оцинковка , нанесение цинка электрохимическим способом

Цинкование металла: разновидности, проведение в домашних условиях

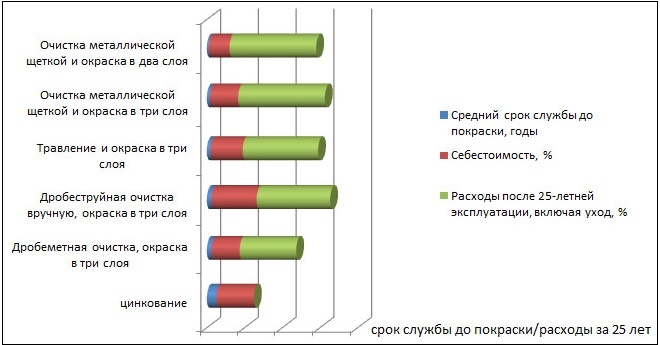

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Для чего на сталь наносят слой цинка

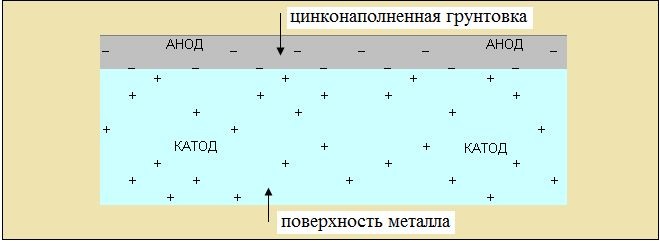

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

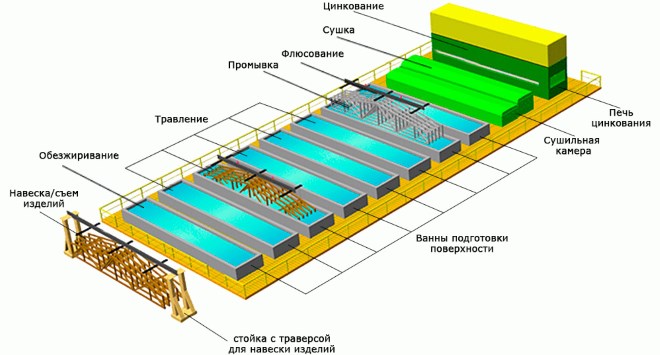

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

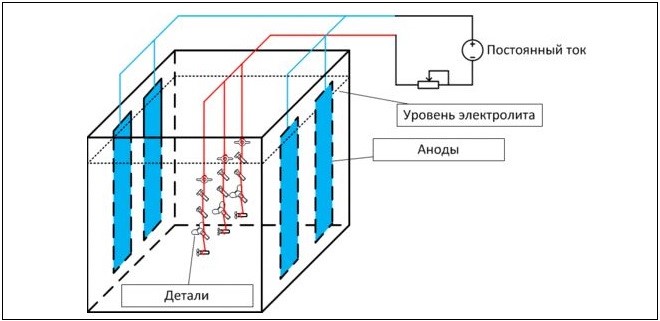

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

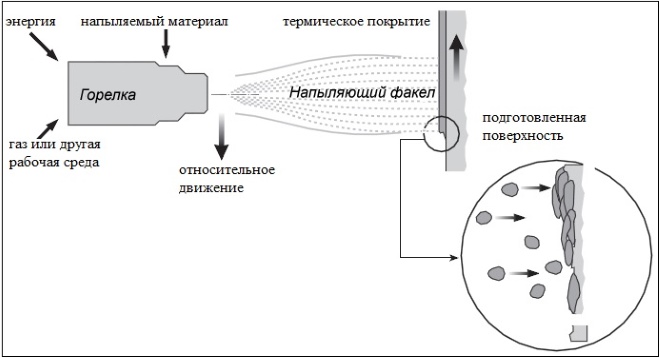

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

Гальваника своими руками в домашних условиях: технология и оборудование

Гальваника – это и раздел прикладной науки «Электрохимия», в котором изучаются процессы, протекающие при осаждении катионов металла на катоде, помещенном в электролитический раствор, и технологический процесс. Гальваника в домашних условиях или выполняемая на производстве позволяет наносить на поверхность обрабатываемого изделия тонкий слой металла, который может выступать в роли защитного или декоративного покрытия.

Домашняя гальваническая установка

Методы реализации такого технологического процесса, отличающегося достаточно высокой сложностью, уже хорошо отработаны, поэтому сегодня его активно используют не только производственные предприятия, но и многие домашние мастера.

Особенности процесса

Покрытие, формируемое на обрабатываемой детали при помощи гальваники, может наноситься в технологических целях либо выполнять декоративные, защитные или сразу обе функции. В декоративных целях создают тонкий слой золота или серебра, а чтобы обеспечить надежную защиту поверхности обрабатываемой детали от коррозии, выполняют цинкование или гальваническое меднение.

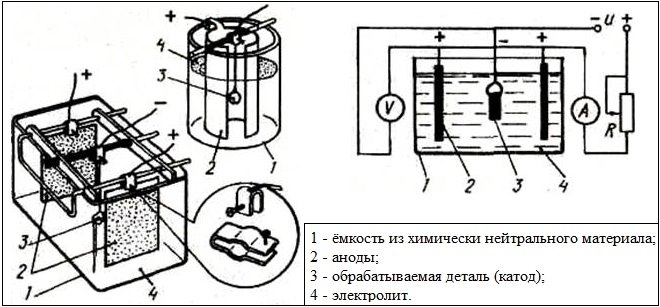

Схема процесса электролиза

Сделать гальванику даже в домашних условиях несложно. Выполняют такую процедуру следующим образом.

- В диэлектрическую емкость с электролитом опускают два анода, подключаемые к плюсовому контакту источника электрического тока. Материалом изготовления таких анодов должен быть металл, слой из которого необходимо сформировать.

- Само обрабатываемое изделие, подключаемое к минусовому контакту источника электрического тока и, таким образом, выступающее в роли катода, помещается в электролите между анодами.

- Гальванизация, то есть процесс переноса молекул металла с электролита на изделие-катод, начинает происходить в тот момент, когда замыкается полученная электрическая сеть.

В результате на обрабатываемой поверхности формируется тонкий и однородный слой металла, который изначально содержался в химическом составе электролита.

Схема гальванической установки

Необходимое оборудование

Гальваника своими руками может быть качественно выполнена с использованием даже самого простейшего оборудования, которое есть в арсенале многих мастеров. В первую очередь следует подобрать источник постоянного тока, который обязательно должен быть оснащен регулятором выходного напряжения. Наличие такого регулятора необходимо для того, чтобы иметь возможность плавно и в широких пределах изменять мощность вашего самодельного устройства для гальваники.

В качестве источника питания в домашних условиях очень удобно использовать выпрямитель электрического тока, который можно собрать самостоятельно (или приобрести серийную модель). Многие умельцы, выполняющие нанесение гальванического покрытия в домашних условиях, в качестве источника тока применяют серийные сварочные аппараты.

Для домашней гальваники подойдет стабилизированный блок питания с регулируемым напряжением (1,5–12 В)

Гальваническая ванна своими руками также может быть изготовлена без особых проблем. В качестве такой ванны можно использовать любую емкость из стекла или пластика, при этом необходимо учитывать, что в такую емкость для гальваники должна помещаться как обрабатываемая деталь, так и требуемое количество электролита. Очень важно также, чтобы ванна была достаточно прочной и могла выдерживать высокую температуру, величина которой может доходить до 80°.

Аноды, используемые для осуществления гальваники в домашних условиях, выполняют сразу несколько важных функций:

- подводят в электролит электрический ток и обеспечивают равномерное распределение последнего по обрабатываемой поверхности;

- возмещают убыль наносимого на изделие металла, расходуемого из химического состава электролита;

- способствуют протеканию некоторых окислительных процессов.

Выбирая аноды для своего гальванического аппарата, следует соблюдать одно важное правило: их площадь должна быть больше, чем площадь обрабатываемой поверхности.

Гальваника дома не может быть осуществлена без использования нагревательного прибора, при помощи которого электролит доводится до требуемой рабочей температуры. Очень удобно, когда интенсивность нагрева, обеспечиваемого таким устройством, может регулироваться. Если ориентироваться на опыт домашних умельцев, которые уже имеют опыт нанесения гальванических покрытий в домашних условиях, можно порекомендовать использовать в качестве нагревательного прибора небольшую электроплитку или обычный утюг с регулировкой степени нагрева подошвы.

Что потребуется для приготовления электролита

Чтобы безопасно хранить в домашних условиях химические реактивы, из которых будет готовиться электролит для гальваники, а также сам готовый раствор, вам потребуется стеклянная посуда с притертыми крышками. Количество химических реактивов, из которых готовится электролитический раствор, необходимо отмерять с точностью до одного грамма. Для решения такой задачи в домашних условиях подойдут даже недорогие электронные весы, которые можно приобрести в любом хозяйственном магазине.

Готовый электролит можно слить и в пластиковую бутылку, но для кислотных составов нужно использовать стеклянную посуду

Если вы решили заняться нанесением гальванических покрытий на различные изделия в домашних условиях, то наверняка столкнетесь с проблемой приобретения химических реактивов, из которых готовится электролитический раствор. Дело в том, что организации, производящие и реализующие такие химические вещества, могут продавать их только тем, кто имеет соответствующие разрешительные документы. Приобрести такие химические реактивы частному лицу или даже организации, не обладающим такими документами, проблематично.

Для нанесения декоративных металлизированных покрытий можно приобрести специальные комплекты, состоящие из всех необходимых компонентов

Как правильно подготовить изделие к процедуре

После того как вы изготовили свой гальванический аппарат, нашли все необходимое оснащение и химические составляющие, можно приступать к такому важному процессу, как подготовка изделия, которое будет подвергаться гальванике. Важность такого процесса очень сложно переоценить, так как именно от качества его выполнения во многом зависит то, какими характеристиками будет обладать готовое покрытие.

В большинстве случаев подготовка изделия к гальванике не ограничивается только очисткой его поверхности от загрязнений и ее обезжириванием. Выполняются также пескоструйная обработка и последующая шлифовка с использованием наждачной бумаги и специальных паст.

Гальваническое покрытие выделяет все недостатки поверхности, поэтому обрабатываемая деталь должна быть идеально подготовлена, то есть устранены все сколы, царапины и раковины

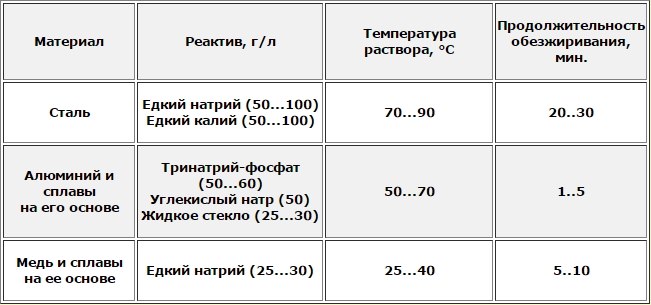

Для того чтобы обезжирить обрабатываемую поверхность перед гальваникой, можно использовать органические растворители в чистом виде или приготовить для этих целей специальный раствор. В частности, для эффективного обезжиривания стали или чугуна в домашних условиях готовят растворы, в состав которых входят едкий натр, жидкое стекло, карбонат натрия и фосфат натрия. Обезжиривание изделий из таких металлов выполняют в нагретом до 90° растворе. Цветные металлы можно эффективно обезжирить растворами, содержащими в своем составе хозяйственное мыло и фосфорнокислый натрий.

Составы щелочных обезжиривающих растворов

Чтобы получить качественное гальваническое покрытие как в домашних, так и в производственных условиях, с обрабатываемой поверхности необходимо также удалить окисную пленку, для чего используют специальные декапирующие растворы с серной или хлороводородной кислотой.

Требования техники безопасности

Любая гальваническая операция (цинкование, хромирование, никелирование, меднение и др.) является опасным технологическим процессом, поэтому при ее выполнении в домашних условиях необходимо строго следовать требованиям техники безопасности. Опасной гальванику делают как токсичные химические вещества, так и высокая температура нагрева электролита, а также риски, связанные с любыми электрохимическими процессами.

Для проведения гальваники в домашних условиях лучше отвести нежилое помещение, в качестве которого может выступать гараж или мастерская. В нем обязательно должна быть организована качественная вентиляция. Все электрическое оборудование, которое вы будете использовать для того, чтобы сделать гальванику, необходимо заземлить.

Резиновые перчатки, очки и респиратор – минимум необходимых защитных средств

Личная безопасность – самое важное правило, которого следует строго придерживаться при осуществлении гальваники в домашних условиях. К мерам, которые способны обеспечить такую безопасность, следует отнести:

- использование респиратора для защиты дыхательных путей;

- защита рук при помощи мягких и прочных резиновых перчаток;

- использование при работе клеенчатого фартука и обуви, способной защитить от ожогов кожу ног;

- защита органов зрения при помощи специальных очков.

Кроме того, во время процедуры гальваники не следует ничего есть и пить, чтобы случайно не наглотаться и вредных испарений.

Чтобы быть готовым к любым неожиданностям, которые могут возникнуть в процессе выполнения такой операции, лучше предварительно почитать специальную литературу или даже посмотреть обучающее видео на данную тему.

Никелирование

Покрытие металла слоем никеля в домашних условиях могут выполнять в качестве финишной обработки или перед хромированием. Такой процесс получил название «гальваностегия», так как наносимый на поверхность изделия слой никеля повышает ее устойчивость к негативным факторам внешней среды. Кроме высоких защитных свойств, никелевый слой отличается и декоративной привлекательностью.

Температура электролита при выполнении никелирования не превышает 25°, а плотность тока находится в пределах 1,2 А/дм 2 . Электролит, кислотность которого должна находиться в пределах 4–5 pH, представляет собой водный раствор, в состав которого входят такие химические элементы, как сульфат никеля, магний, натрий, пищевая соль, борная кислота.

После завершения процесса гальваники изделие извлекают из электролитического раствора, промывают в воде, тщательно просушивают и полируют.

Хромирование

Гальваническое хромирование в домашних условиях или на производственном предприятии позволяет придать поверхностному слою обрабатываемого изделия более высокую твердость, устойчивость к коррозии, а также декоративность. Поскольку хромовое покрытие отличается достаточно высокой пористостью, его выполняют после гальванического нанесения меди на обрабатываемую деталь (либо никелирования). Для выполнения такой технологической операции используют аноды, которые изготовлены из сплава свинца, олова и сурьмы.

Установка гальванического хромирования

На конечный результат хромирования, выполнить которое в домашних условиях достаточно сложно, так как для этого необходимо использовать токи высокой плотности – до 100 А/дм 2 , оказывают влияние различные факторы. К наиболее значимым из них следует отнести:

- температуру используемого электролита – от данного параметра зависит оттенок формируемого покрытия, которое может быть матовым (температура ниже 35°), блестящим (35–55°) и молочным (выше 55°);

- химический состав электролита, оказывающий влияние на защитные свойства формируемого покрытия, а также на его цвет, который может быть темно-голубым, синим, агатовым.

Заключительным этапом хромирования после извлечения детали из электролитического раствора является промывка обработанной поверхности водой, последующая нейтрализация в растворе пищевой соды, еще одна промывка, просушка и полировка с использованием специальных паст.

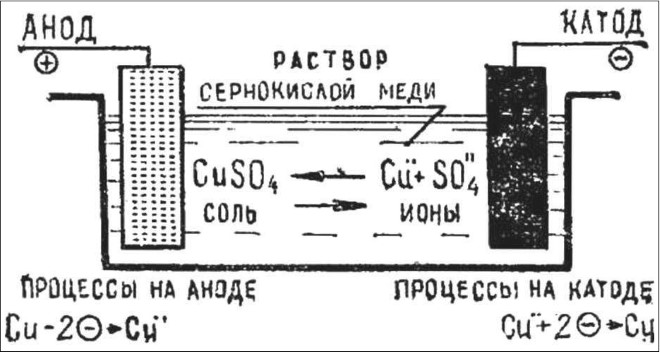

Меднение

Меднение с использованием гальваники в домашних условиях необходимо для того, чтобы создать на поверхности обрабатываемого изделия токопроводящий слой, отличающийся небольшим значением электрического сопротивления, а также для того чтобы защитить деталь от негативного воздействия внешней среды.

Наносить слой меди на стальные и чугунные изделия, предварительно не покрыв их слоем никеля, смертельно опасно, так как для этого необходимо использовать цианистый электролит.

После предварительного никелирования металл покрывают слоем меди с использованием раствора сернокислой меди, концентрированной серной кислоты и воды комнатной температуры.

Золочение и серебрение

Покрытие металла слоем серебра или золота – это не только гальванопластический метод обработки, при котором с поверхности обрабатываемого изделия получают точную копию, но и технология, позволяющая создать на детали защитный и токопроводящий слой. Чтобы нанести на деталь из черного металла серебро, ее необходимо предварительно покрыть никелем.

Электролит для выполнения серебрения включает в свой состав железноцианистый калий, карбонат натрия и дистиллированную воду. Рабочая температура такого раствора не должна превышать 20°. В качестве анодов при выполнении серебрения методом гальваники используются пластины из графита.

Для серебрения детали опускаются в электролит, содержащий соль металла, например, нитрат серебра

Возможна также гальванопластика дома, в процессе выполнения которой поверхность изделия формируется при помощи слоя золота. Кроме того, при помощи такой технологии может быть выполнено и простое золочение детали. При этом для гальваники применяется водный раствор золота с синеродистым калием. Работать с таким электролитическим раствором можно только в помещениях с хорошей вентиляционной системой.

Многие домашние мастера задаются вопросом о том, как сделать процесс золочения более безопасным для человеческого здоровья. Для решения этой задачи ядовитую кислоту можно заменить на железистосинеродистый калий, который также называют кровавой солью. Перед выполнением золочения в домашних условиях изделие тщательно очищают и покрывают медью, если оно изготовлено из стали, свинца, олова или цинка. Для улучшения адгезии слоя золота с обрабатываемой поверхностью изделие перед обработкой окунают в раствор азотнокислой ртути.

При выполнении золочения в электролит вместе с анодами помещают листик золота. После окончания гальваники изделие просушивают в опилках, а затем полируют.

Читайте также: