Как сделать значок из металла

Обновлено: 25.06.2024

Все мы наверняка хоть раз носили или держали в руках металлические значки. Многие родились и выросли в советском союзе, а в «совке» очень любили носить значки . Во многих молодежных организациях были свои знаки отличия и все они отливались или штамповались в виде небольших значков , а иногда и медалях, но о них немного позже. Сейчас пока только о значках. В данном посте я опишу различные технологии изготовления значков, а так же технологические особенности при изготовлении подобных изделий.

Во всем мире есть основные технологии по изготовлению значков:

1.Штампованный либо литой значок, как с «холодными» эмалями , так и без них.

2.Штампованный значок с «горячей» эмалью

Теперь о каждой технологии по подробнее:

Штампованный значок с «холодной эмалью»

Холодные эмали называются так потому, что эмали, которые используются при производстве металлических значков, не подвергаются высокотемпературной обработке, как в случае с горячими эмалями. Если горячие эмали обжигаются при температуре в 700-800 градусов до спекания эмалей в стекловидную массу, то значки с холодными эмалями подвергаются тепловой обработке в диапазоне 180-200 градусов для затвердевания эмалей.

Холодные эмали используются при изготовление значков в нескольких технологиях:

- Штамповка из различных металлов (медь, латунь, сталь, алюминий)

- Литье

- Фототравление

При помощи гальванизации, металлические значки окрашиваются в нужный вам цвет , и на заключительном этапе на значки наносятся цветные эмали.

Значки, изготовленные в технологии производство металлических значков с холодными эмалями, имеют значительные преимущества для передачи тонких и мелких элементов.

Значки, изготовленные штамповкой из латуни и значки, изготовленные литьем, имеют более «мягкие» очертания. Линии, разделяющие эмали различных цветов, могут быть очень тонкие и, что важно, «выдержанные» по всей длине. Это достигается благодаря высокой пластичности металла и легкости их обработки.

Фото образца штампованного значка с «холодной» эмалью:

Штампованный значок с горячей эмалью

Существует несколько версий о зарождении и развитии технологии ГОРЯЧИЕ ЭМАЛИ (перегородчатые эмали).

По одной из самых распространенных, технология горячих эмалей зародилась на Среднем Востоке примерно в X-XI веках нашей эры.

По другой версии, технология изготовления изделий в технике перегородчатых эмалей Cloisonné (Cloisonner – в переводе с французского «перегораживать, ставить перегородки; делить на отсеки») относится к IV веку – времени начала расцвета Византийской Империи.

Но настоящего расцвета технология горячих эмалей приобрела много позже, когда она попала в Китай в конце XII - середине XIII веков.

На протяжении последующих столетия во время Qing Dynasty (1644 - 1911), технология развивалась и достигла высот высокого искусства. Цвета становились все более разнообразными, вырабатывались формулы различных утонченных оттенков, отрабатывалась техника нанесения эмалей на украшения, бронзовую и медную тонкостенную посуду, палочки для еды, предметы бытовой обстановки - столы, кресла, обрамления для зеркал.

Изготовление значков, медалей в технике горячие эмали – сложный процесс, сочетающий в себе изготовление, как медных изделий (собственно значков, медалей), так и элементы стекольного производства.

Процесс производства значка, медали, нагрудного знака в технологии горячая эмаль включает в себя несколько этапов.

Самый первый шаг – изготовление самого изделия из чистой меди. Именно меди, а ни какого иного сплава. Чистая медь содержит минимальное количество примесей, которые могут существенно ухудшить качество изделий. С помощью штамповки на заготовках выдавливаются углубления, куда, чуть позже, наносится специальная паста, состоящая из смеси воды и окрашенного неорганическими красителями микрозернистого песка.

После того, как масса высыхает, изделие обжигается при температурах близких к 1000 градусов, и микрозернистый песок спекался в однородную стекловидную массу, образуя достаточно прочное соединение с металлом.

После нанесения первой эмали следует обжиг, далее – нанесение новой эмали и снова обжиг. Процесс повторялся столько раз, сколько цветов эмалей в значке.

Следующий важный этап – шлифовка изделия. После обжига изделие представляет собой «бугристую» поверхность из стекла, выступающую над перегородками из металла.

Для того, чтобы значок выглядел красиво, его многократно шлифуют с использованием все более мелкозернистых шлифовальных кругов.

Каждый значок шлифуется вручную, отдельно от других значков, поэтому практически все значки, выполненные в технологии горячие эмали, хоть незначительно, но отличаются друг от друга.

К серьезным ограничениям технологии горячих эмалей относится то, что в этой технике, в значках невозможно добиться тонких линий и передачи мелких элементов. Кроме того в технологии изготовления значков горячие эмали НЕВОЗМОЖНО добиться нужного цвета по шкале цветов PANTONE . Даже черный цвет будет немного отличаться от того черного цвета, что Вы найдете в Пантоновском веере.

Все линии утолщаются, а мелкие детали могут пропасть вообще из-за процесса многократного шлифования.

На заключительном этапе, к значкам крепится игла "бабочка" или безопасная булавка и металлическая часть значка с помощью гальваники, покрывается тончайшим слоем золота или серебра.

Фото образца значка в технологии штамповка с горячими эмалями:

Значки ЭПОЛА по внешнему виду очень напоминают значки, выполненные в технологии «горячие эмали». Это послужило причиной того, что технологию изготовления значков ЭПОЛА иногда называют «имитацией горячих эмалей». В технологии ЭПОЛА для заполнения углублений в значках используются синтетические эмали на основе эпоксидных смол. Через непродолжительное время эмали ЭПОЛА полимеризуются и заполняют углубления в значке.

После полимеризации эмалей, значки пришлифовываются (удаляются выступающие участки эмалей) и в результате, у значка получается ровная блестящая поверхность. Шлифовка осуществляется вручную и даже незначительное увеличение давления на значок в процессе шлифовки может вызвать утолщение линий.

В процессе шлифовки могут исчезать мелкие площадки с эмалями и утолщаться тонкие металлические линии.

Подобное утолщение линий - характерная особенность этой технологии изготовления значков. Металлические линии в значках, изготовленных в одной партии, а иногда даже и на одном значке могут быть различной толщины.

Для создания значка можно использовать около 1000 различных цветов и оттенков эмали, согласно международной шкале цветов PANTONE.

Значки ЭПОЛА: Отличительной особенностью данной технологии является возможность изготовления значков с удивительно насыщенными и яркими красками.

На заключительных этапах к значку прикрепляется игла или булавка, и металлическая часть изделия окрашивается в тот или иной цвет с помощью гальваники.

Вы можете легко отличить значки, сделанные в этой технологии по необычно ярким насыщенным цветам эмалей и по блестящей ровной поверхности. Благодаря используемым эмалям и тщательной шлифовке значки ЭПОЛА отличаются от других значков тем, что металлические бортики и эмаль находятся практически на одном уровне и образуют плоскую поверхность.

Значки своими руками

Достаточно давно меня не отпускает творчество, желание постоянно исследовать новые техники. На данный момент я напишу пару статей про значки. Украшения своими руками всегда актуальны, можно делать на любой случай и под любой наряд.

Пару месяцев назад,я купила массу в магазине, брала самозатвердевающую, мягкую и тщательно смотрела на срок годности.

Одна масса была похожа на гипс, тяжелая после затвердевания, безумно гладкие изделия, нет трещин после высыхания, точится. Лепить из нее сложно, а вот в формы силиконовые заполнять очень удобно. Однако изделия после высыхания не имеют прочности, уронив такое, разлетается на кусочки. Стало быть украшения не долго прослужат.

Фото упаковки и массы

Вот черепа из молда, без покраски

после покраски акрилом

Больше всего меня насмешило, что на упаковке написано, что масса не пачкает руки, а она липнет к рукам и следы как от цемента оставляет.

Другая масса для лепки по свойствам как папье-маше, она рыхлая, лепить не реально, нет пластичности, куча мусора.(красные нитки) Однако заполнить молд ей можно, после высыхания дает усадку. Трещин нет, но некоторые заготовки деформируются, поверхность не ровная, без шлифовки не обойтись. Так же пачкает руки как и первая, еще не приятно трогать, как будто из бумаги богатырь. Однако имеет устойчивость к падению, сколько не кидай ее, она целая и очень легкие украшения. Красить тоже удобно, ведь это бумага, ничего не облезет.

Фото упаковки и сама масса

Фото без покраски

Фото с покраской

Не смотря на все недостатки, масса папье-маше, мне очень понравилась, однако не хочу использовать массу из пакета, а поэтому решила делать сама. Проведя кучу времени в поисковиках, выбрала рецепт и решила делать по этому мастер классу.

Рецепт массы с интернета

Бумага 3-х слойная- 50 г.( можно 2-х слойную, но ее нужен рулон)

клей пва строительный 250 г

жидкое мыло -1 с.л.

подсолнечное масло- 2 с.л.

лимонный сок 1 ч.л.

Для начала нарываем по квадратикам бумагу(у меня она зеленая,а поэтому масса и изделия из нее будут зеленые) после чего берем тазик в котором будем все замешивать. Выливаем в него 250 г клея, вмешиваем по 1 листочку бумаги,пока тот полностью не раствориться. Делаем это до тех пор,пока не будет масса как мороженное(о да она внешне так выглядит и ее приятно трогать)

Внимание! Далее будет много слов “вымешиваем”

После добавляем 1 столовую ложку жидкого мыла (можно средство для мытья посуды) и вымешиваем. Добавляем 2 столовые ложки масла и тщательно вымешиваем, после отмеряем 50 грамм крахмала и снова вымешиваем. Теперь отмеряем 100 грамм муки и вымешиваем, после чего смазываем руки и продолжаем пару минут вымешивать.

Насыпаем немного муки на стол и вымешиваем пока не перестанет липнуть к рукам. Сок лимона добавляется как консервант, и хранить массу в пищевой пленке( можно в пакете плотно затянутом) в холодильнике. Скажу,что массу все равно надо использовать в течении 10 дней, потом она начнет постепенно пропадать, появиться плесень.

Масса своими руками намного приятнее на ощупь, нет мусора и можно из нее лепить. Даже тонкие изделия не ломаются и устойчивы к паданию.

Я все так же заполняла ей молды черепа. Некоторые я подточила,но не все, черепам идут неровности.

К задней стороне черепа я приклеила фетр на горячий клей( можно на момент) и булавку (можно как специальную основу для броши так и стандартную булавку)

Переднюю часть я покрасила разными способами, красила акриловыми красками(можно и гуашь)

Мой фаворит в покраске (хотя все хороши ибо нет повторов)

Все черепа (даже тестовый)

Из это же массы я сделала голову, кисти и стопы кукле.

На последок скажу, что массу можно и купить, но качество у них ниже среднего. Это был пой первый опыт работы с такой массой. Конечно многие скажут, что есть полимерная глина, не спорю. Однако у меня нет возможности ее запекать, газовая духовка ужасно запекает, а покупать электрическую для глины, я пока не готова. Цель статьи не сколько рецепт, а просто опыт и вариант значков.

Изготавливаем металлический значок

Решил опубликовать первый мастер-класс своего производства изделий из металла.

В качестве примера использую один из текущих заказов.

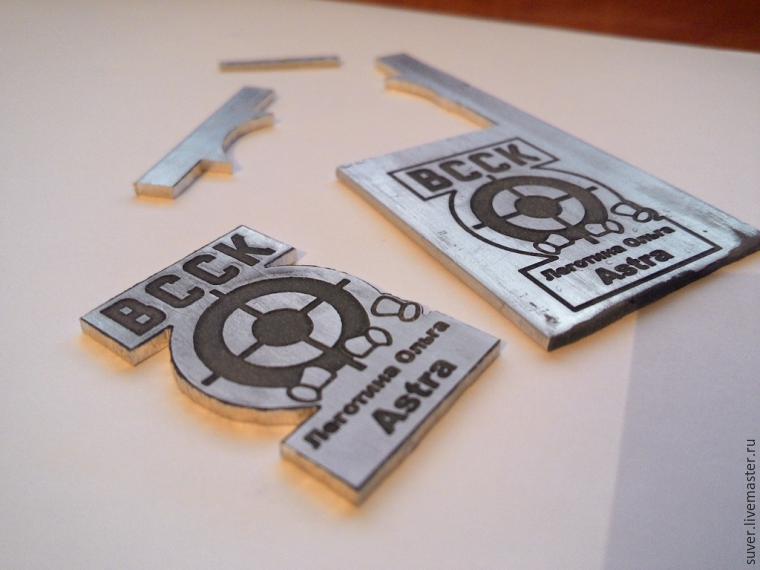

Заказанное изделие: значок с изображением логотипа стрелкового клуба, инициалами «ВССК», а также фамилии, имени и никнейма почетного члена данного клуба.

Размер изделия: 39 х 25 мм.

Этап 1 — подготовка макета и шаблона

На первом рисунке изображена изначальная картинка от заказчика, на которой видно сам логотип:

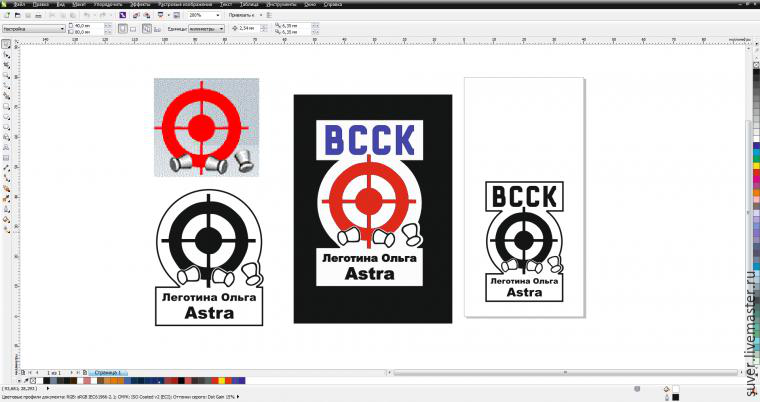

На основе предоставленного рисунка я рисую в программе векторной графики CorelDraw макет. На следующем рисунке изображена программа, в редакторе которой вы видите слева вверху изначальный логотип, ниже промежуточный этап макета, посередине готовый макет в цвете (как будет примерно выглядеть изделие), и справа выстроенный по размеру макет для последующей печати:

Далее печатаю макет на обычном принтере (у меня лазерный), а вместо бумаги для шаблона используется прозрачная плёнка. На следующем изображении видно напечатанные и вырезанные макеты:

Этап 2 — подготовка материала

В качестве материала использую заготовленные нарезанные пластины алюминия. Периодически я заранее заготавливаю различные пластинки размерами 30/35/40 мм в ширину и 80/90 в длину (нарезаю пластину из длинного купленного профиля и отшлифовываю их поверхности наждачной бумагой). А толщина везде стандартная 2мм — самая оптимальная для изготовления значков, кулонов и прочих плоских изделий. Но, несмотря на то, что это алюминий, изделия данной толщины довольно прочные (чтобы согнуть, надо хорошенько постараться, и не просто руками).

Первым, что я делаю, обезжириваю пластину при помощи ацетона. Далее накладываю специальный плёночный фоторезист (его обычно используют радиолюбители для создания микросхемных плат). На следующем фото я показываю всё необходимое для данных действий (слева в рулоне и черном пакете — сам фоторезист):

На следующем фото видно заготовку (пластинка алюминия с наложенным фоторезистом):

Этап 3 — перенос рисунка на металлическую пластинку

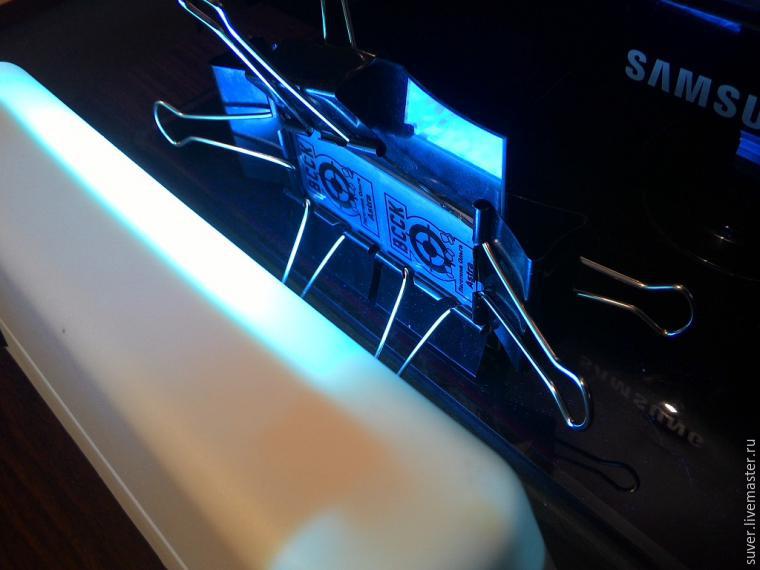

После подготовки шаблона и самой заготовки, я собираю вот такую интересную конструкцию (видно на следующем фото). Вся суть в том, чтобы как можно плотнее прислонить шаблон к заготовке. Для этого использую стекло с лицевой стороны сверху, сзади можно любую твердую подложку (я использую тоже стекло), и зажимаю всё это канцелярскими прищепками.

Далее подношу эту «чудо-конструкцию» к ультрафиолетовой лампе и, включая светильник на N-ное время (технологический секрет), чтобы засветить те участки фоторезиста на заготовке, которые не закрыты напечатанными шаблонами. На следующем фото видно этот процесс:

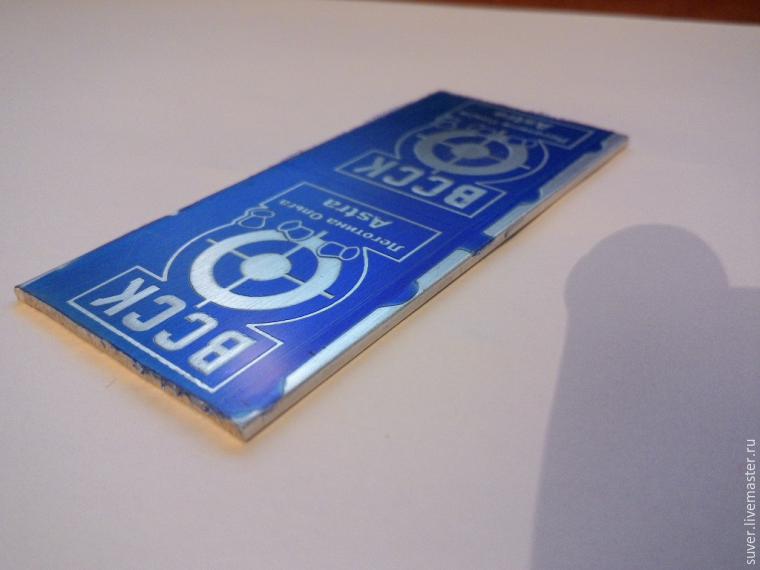

После засветки конструкция разбирается, и на следующем фото вы видите результат (те участки фоторезиста, которые были закрыты шаблоном, остались светлыми, а открытые участки подверглись засветке и стали темнее):

Следующее, что я делаю, это убираю фоторезист с незасвеченных мест. Для этого я наливаю в ёмкость специальный раствор (который я сделал сам) и окунаю полностью туда пластинку. На следующем фото видно сей процесс:

После некоторого времени пребывания пластинки в растворе, фоторезист в незасвеченных участках пропадает и тем самым оголяет пластину в этих местах. На следующем фото вы видите результат:

После того, как пластинка в нужных местах защищена фоторезистом, а в нужных местах оголена, теперь я, используя два других раствора (тоже собственного изготовления), травлю пластину, путем периодического погружения заготовки в ёмкости с растворами на некоторое время. На следующем фото видно процесс:

После травления пластинка тщательно промывается под водой, оставшийся фоторезист снимается (он больше не нужен). На следующем фото вы видите, как на самой пластинке алюминия теперь появились протравленные вглубь рисунки:

Этап 4 — вырезание и шлифование

Так как я не имею каких-либо станков (весь труд ручной), то и выпиливать приходится самым примитивным способом — при помощи лобзика. На фото видно процесс выпиливания:

Выпиливание вручную — самое муторное занятие в моём производстве, требующее внимательности и предельной аккуратности. На следующем фото вы видите результат:

Разумно предположить, что после выпиливания изделие требуется обработать со всех сторон, подточить срезанные места и отшлифовать со всех сторон. Для этого я использую надфили и наждачную бумагу. На следующем фото вы видите процесс обточки:

К сожалению, далеко не во все место получается залезть надфилем, но свою работу стараюсь выполнять максимально аккуратно. На следующем фото видно результат:

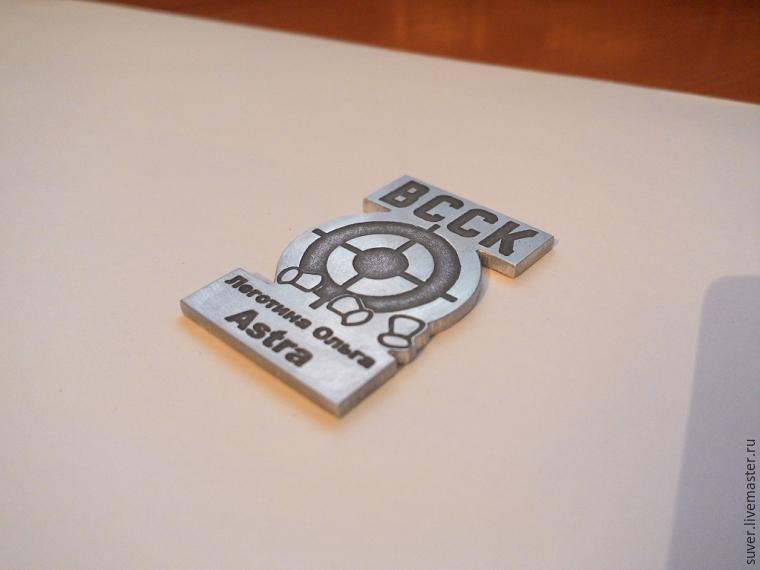

Этап 5 — покраска и завершающие работы

Теперь изделие необходимо покрасить. Для этого я использую специальные холодные эмали. Эмали можно заливать при помощи шприца в вытравленные участки (кстати, при покраске различными цветами, я специально оставляю хотя бы минимальные бортики, чтобы цвета не смешивались на изделии), либо использовать тонкую кисть. На фото видно процесс покраски эмалями:

После покраски необходимо дать эмалям высохнуть, а потом аккуратно убрать всё лишнее, что вышло за пределы вытравленных участков. В некоторых случаях изделия поверх лакируются для дополнительной защиты или для еще большего глянцевого блеска.

Так как я делаю значок, значит необходимо сделать сзади крепление. В данном случае, я буду приклеивать на супер-пупер-клей цангу-заколку. На фото вы видите изделие после покраски и прочистки, заколку и клей:

Вот и завершающие фотографии готового значка:

Надеюсь, вам понравился мой скромненький мастер-класс :)

Если он будет замечен и набирать популярность, то я с радостью продолжу публиковать еще, и даже с видео!

Евгений Константинов — администратор и мастер по листовому металлу интернет-мастерской Metal Souvenir (Suver).

Производство значков из металла

По каким технологиям изготавливаются металлические значки

Многие современные организации используют знаки отличия, чтобы выделиться на фоне конкурентов и заявить о своем бренде. Нагрудные знаки, медали, значки — эти и другие изделия можно заказать в компании «СТОЛПРОМО» любым тиражом. Традиционным материалом для значков является металл. Из него получаются красивые и долговечные сувениры. Для их изготовления мы применяем разные технологии.

Из какого материала лучше сделать значки

Самый популярный материал для производства значков — латунь. Из нее получаются сувениры с мягкими очертаниями и, при необходимости, зеркальным блеском.

Стальные значки имеют невысокую стоимость, поэтому их выбирают чаще всего. Но на стальной основе сложно воспроизвести четкий, хорошо проработанный рельеф, это значительно ограничивает диапазон применения металла.

Алюминий лучше других подходит для цветной печати. Сувениры из него получаются легкими и прочными, но на них трудно нанести защитное гальваническое покрытие. Поэтому на заготовки в конце производственного цикла наносят эпоксидную смолу.

Технологии производства

Штамповка

В качестве основы для производства по технологии штамповки чаще всего используются сплавы стали, меди, латуни, бронзы.

Как изготавливается металлический значок:

- изображение делается вручную или вырезается в матрице гравировальным аппаратом;

- готовая матрица помещается в пресс, и штампуется весь тираж;

- поверхность металлического изделия оксидируют специальным составом для придания нужного цвета;

- значок декорируется мягкими эмалями или эпоксидной смолой.

Фототравление

В основе способа лежит вытравливание рельефа кислотой. На поверхность металла в нужных местах наносят специальный защитный раствор, а затем погружают заготовку в кислотный раствор. Химикат разъедает незащищенные ее части на определенную глубину, в результате чего и получается рельефное изображение.

Углубления на поверхности значков заполняют мягкими эмалями. После этого изделия застывают в печи.

Преимущества использования фототравления:

С помощью фототравления можно делать недорогие значки из металла большого размера.

Литье 3D

Этот способ позволяет получить на металлических сувенирах объемный рисунок. Широко применяется для производства значков из металла сложной формы, фигурных, в том числе с большим количеством отверстий, значков с широким бортиком (до 20 мм).

Этапы производства по технике объемного литья с эффектом 3D:

- Сначала прорабатывается макет.

- Затем на станке по выбранному макету делается форма для будущего металлического значка.

- С помощью формы отливается партия значков.

- Изделия шлифуются вручную для придания законченного вида и улучшения детализации рисунка.

Преимуществом данного метода является улучшенная детализация, идеальная проработка сложных форм и возможность создать самые разные варианты исполнения.

У нас вы можете сделать заказ на изготовление нагрудных знаков, медалей, значков и других сувениров из металла по технологии литья 3D.

Штамп 3D

Технология схожа с литьем, но вместо формы для обработки металла используется объемный штамп. В итоге значки получаются с более глубокими рельефными переходами. При штамповке выпуклым можно сделать не весь рисунок, а только некоторые его части.

Парный штамп

Еще один вид штамповки, при которой на заготовку воздействуют не одним, а двумя штампами. При производстве металлических значков таким способом получается рельеф, выпуклый с одной стороны и вдавленный с другой.

Разновидность полировки, когда одна сторона металла полируется до блеска, а другая остается матовой.

Офсет

При использовании этой технологии на металлическую заготовку наклеивается бумага с печатным изображением, которая потом покрывается эпоксидной смолой. По краю такого значка проходит металлическая окантовка.

Шелкография

Это способ нанесения изображения на металл при помощи трафаретов. Также называется трафаретной печатью. С помощью шелкографии можно передать самые мелкие графические детали, придать значкам и медалям любую фактуру, толщину и яркость цвета. Готовые изделия покрываются эпоксидной эмалью.

Сотрудники компании «СТОЛПРОМО» в совершенстве владеют всеми описанными выше технологиями. Закажите производство металлических значков у нас, и мы поможем вам выбрать подходящий способ изготовления, разработаем макет и выполним заказ в кратчайшие сроки.

Обзор способов изготовления значков

Производство знаков, от госконтроля к свободному творчеству.

Значки и знаки, громадное ответвление в фалеристике, завоевавшее одно из первых мест по количеству коллекционеров, увлекающихся данным разделом. Массовые выпуски значков в советское время образовали большой ассортимент для последующих поколений собирателей.

В эпоху СССР изготовление значков (в 99% случаев) было прерогативой официальных, государственных организаций или сообществ, так или иначе соприкасавшихся с властными структурами. От выпусков для студенческих объединений, до воинских знаков, всё изготавливалось под неусыпным государственным оком. Были конечно кустарные потуги, плетение из проволоки (в стиле хипповских фенек), попытки выплавки в формах из гипса и прочие, малоэффективные варианты, не приносившие той эстетики, которую несут в себе промышленные образцы.

В начале 90-ых годов появилась возможность изготовления знаков на приличном оборудовании в частном порядке, образовались кооперативы и конторы, клепающие значки с известными американскими актрисами и киногероями. Позже, в начале 2000-ых стали появляться одиночные и серийные выпуски, посвящённые организациям, воинскому братству, юбилейным датам фирм и предприятий новой России.

На сегодняшний день значки выпускаются практически повсеместно, от самых популярных жизненных и профессиональных направлений до более экзотичных, персонально-номерных серий. Доля выпуска таких знаков частными производителями - более 75% от общей массы.

Способы изготовления значков, от знаний пришедших из древности до передовых технологий современности.

Способы производства знаков

Давайте ознакомимся с самыми известными способами производства знаков:

Данная технология, с 6000 летним «стажем», известна со времён древнего Китая. По общему мнению — при данном варианте изготовления получаются самые красивые, эстетичные знаки. Рисунок значка наносится на металл при помощи штампа, после чего, в заготовку (с приподнятыми краями) заливается слой полупрозрачной силикатной пасты с нужными красителями. Далее следует интенсивная термическая обработка (температура достигает 800 градусов) , паста равномерно растекается и образует собою ту самую, глянцевую эмаль. Как результат, восхитительная, переливающаяся цветами красителей, гладкая поверхность, достаточно стойкая к истиранию и другим механическим воздействиям.

Ещё один способ пришедший из глубины веков. Создаётся некая форма-шаблон, куда заливается металл и принимает необходимую нам форму. В современных условиях, оборудование для литейного способа позволяет создавать значки с хорошей степенью детализации, размером от нескольких миллиметров до «колёс» диаметром в 14-15 см. Изготовление значков литьём, имеет единственный минус, материал для производства является лёгкоплавким, в следствии чего, украшать металлическую заготовку можно только «мягкими» , жидкими эмалями.

Способ для достижения высокой детализации на заготовке с широкой внешней кромкой. Все углубления вытравливаются при помощи кислоты, после чего заливается жидкая эмаль. Единственная технология, обеспечивающая деталям и линиям плавные переходы, от крупной черты до тонкой волосинки с последующим исчезновением.

4. Штампованные знаки, с покрытием жидкой эмалью.

Самый массовый, наиболее дешёвый, поточный способ изготовления. Используется форма-клише, выдавливающая дизайн значка на металлическую заготовку ( в основном из стали, латуни или алюминия ). В довершении, на готовую поверхность наносят жидкую эмаль ( в большинстве случаев - эпоксидную смолу). Штамповка распространена на современных монетных дворах, как при изготовлении монет, так и для производства знаков.

5. Офсетная печать и шелкография.

Изготовление значков самым современным способом, с передачей мелких элементов дизайна и наличием огромной, полиграфической цветовой гаммы ( в каталоге фирмы PАNTONE, используемом при печати, насчитывается более тысячи всевозможных цветов и оттенков) . Существенный минус этого варианта, из-за технологической особенности нанесения печати, заготовки не должны иметь практически ни каких выпуклостей на запечатываемой площади.

6. Эпола ( имитация горячей эмали).

Самый передовой способ, к сожалению практически не применяющийся на просторах нашей родины (из-за дороговизны и дефицита составляющих компонентов). В качестве материала для эмали используются специальные современные пасты , по консистенции напоминающие зубные. Масса затирается в углубления с помощью подручных инструментов (маленьких шпателей) , финишный этап изготовления — шлифовка. В итоге, поразительная схожесть результата с технологией горячих эмалей , с более насыщенными, яркими цветами и оттенками (из более чем 1000 возможных цветовых решений).

В этой статье мы обозначили самые известные способы изготовления значков, некоторые варианты активно используются по сей день, какие то, почти «канули в лету» из-за сложности и нерентабельности применения , но, всё это часть истории создания одного из основных разделов фалеристики, завладевшего сотнями тысяч почитателей по всему миру.

Читайте также: