Как соединить два листа металла

Обновлено: 04.10.2024

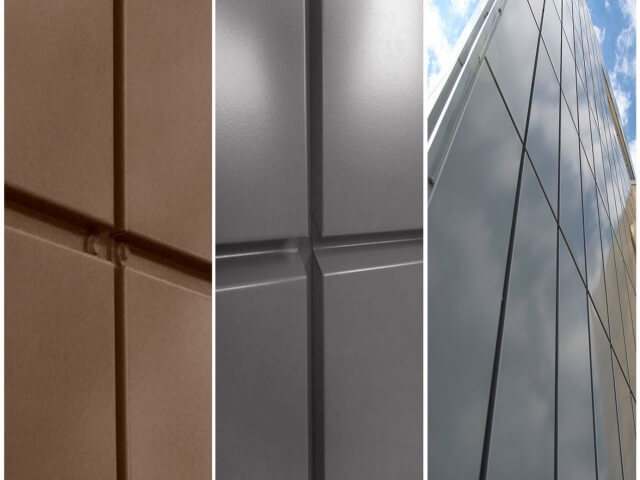

Тонколистовой металл – материал достаточно популярный и в строительстве как таковом, и в производстве строительных материалов (элементов ограждений, потолочных кассет, фасадных панелей и т.д.). Но у него есть одна особенность – небольшая толщина металлических листов не позволяет их достаточно эффективно соединять сварным способом. По этой причине для соединения деталей, особенно крупногабаритных, применяются различные варианты крепления.

О том, каким должно быть крепление для листового металла, и какие приспособления для этого можно использовать, расскажем в нашем обзоре.

Требования к соединению металлических листов

Металлические листы и изделия на их основе могут крепиться по двум схемам:

- Друг с другом – при стыковке отдельных элементов конструкции или при формовке детали.

- С материалом основания – деревянной балкой, стальным профилем, бетоном, кирпичом и т.д.

В любом случае можно сформировать несколько требований к соединению, которое мы получим:

- Механическая прочность, которая не снижается со временем. Это – основное требование, поскольку иначе конструкций будет нестабильной.

- Простота монтажа. При отделке фасада или обшивке потолка приходится выполнять большой объем работ, потому для фиксации тонколистовых деталей используется крепеж, не требующий сложного оборудования и больших затрат времени.

- Минимальное повреждение основы. Чем меньше повреждается сам металл при креплении, тем выше будет прочность конструкции, и тем ниже вероятность того, что со временем крепеж ослабеет.

- Защита от коррозии. Тонколистовой металл с оцинковкой или полимерным защитно-декоративным покрытием чаще всего начинает ржаветь именно в месте крепления, поскольку там обнажается стальная основа листа.

Также в ряде случаев полезной будет потенциальная разъемность крепежа. Например, возможность демонтировать без повреждений потолочную панель для доступа к коммуникациям, или возможность снять фасадную кассету и заменить ее новой.

Все крепления, которые используются при монтаже конструкций из тонколистового металла, в той или иной мере соответствуют этим требованиям. Но у каждой технологии есть свои особенности, которые и накладывают ограничение на ее использование. Именно эти особенности мы проанализируем ниже.

Замковые и фальцевые крепления

Один из наиболее популярных способов соединения металлических листов – монтаж без крепежа. Тонколистовой металл достаточно пластичен, и потому его можно деформировать с сохранением прочности. Это позволяет крепить листы друг к другу по двум схемам:

- При работе с достаточно мягкой сталью используется фальцевый крепеж. Для этого края соединяемых листов просто загибаются таким образом, чтобы они плотно прижимались друг к другу. Да, монтаж фальцевого соединения довольно трудоемок, но после завершения работ конструкция получается практически неразъемной.

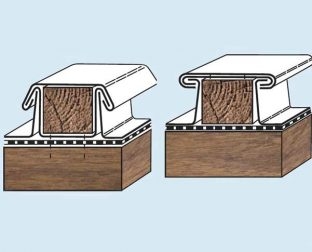

- Фальцевая методика чаще всего используется при монтаже кровель из оцинкованной стали. А вот применение металлических заготовок с высокой упругостью позволяет реализовать замковую схему крепления. При этом на краях металлических листов формируются выступы, которые при соединении входят в зацепление друг с другом и удерживаются за счет упругости. Использование замкового крепежа позволяет ускорить монтаж и сделать соединение разъемным – но по прочности он уступает фальцевому.

Важно! Замковое соединение может применяться и при креплении деталей из тонколистового металла к основе из другого материала. Так по этому принципу монтируется реечный фасад или потолок: рейки просто «защелкиваются» на выступах шины-стрингера из более толстого металла.

Болтовые соединения

Второй способ соединение металлических листов между собой или крепления их к основе – болтовой:

- В соединяемых деталях просверливаются отверстия, диаметр которых соответствует диаметру болта.

- В отверстие вставляется болт, который с изнаночной стороны крепится гайкой.

- Чтобы обеспечить равномерное распределение нагрузки от соединения на тонкий металл под шляпку болта и под гайку могут укладываться шайбы или специальные прокладки.

Для болтового соединения характерна высокая прочность, но при работе с тонколистовым металлом она является избыточной (скорее разрушится сам металлический лист, чем крепеж). Кроме того, трудоемкость таких соединений высока, потому их используют довольно редко. Обычно болтовой крепеж применяется при сборке несущей конструкции из металла толщиной не менее 1.5 мм – а более тонкие листы и изделия на их основе фиксируются другим способом.

Заклепочные соединения

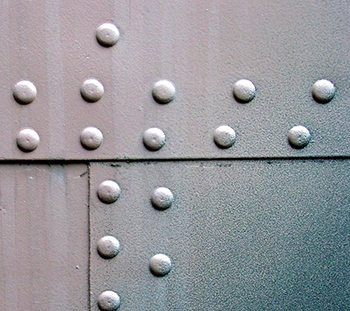

Для формирования прочного, неподвижного и неразъемного соединения используются заклепки. Технология крепления листового металла с помощью заклепок достаточно древняя – но сегодня она используется в модифицированном варианте.

Классическая заклепка представляет собой стержень из мягкого металла. Стержень вставляется в отверстия в соединяемых деталях и расклепывается ударами молотка. При этом края заклепки деформируются под ударами, развальцовываются и удерживают детали вместе.

Сегодня для крепления тонколистового используются более современные вытяжные заклепки , которые устанавливаются с помощью специального приспособления – заклепочника:

- Заклепка представляет собой конструкцию из двух элементов – тела (гильзы) и стержня. Как правило, тело делают из мягкого материала (алюминий или магний-алюминиевый сплав, возможно – с добавлением меди), а стержень – из более плотного (оцинкованная сталь). Это не только облегчает установку заклепки, но и обеспечивает ее защиту от коррозии.

- При монтаже на месте установки заклепки проделывается отверстие. В него вставляется тело заклепки так, чтобы бортик плотно прилегал к лицевой поверхности металла.

- С помощью заклепочника стержень с усилием вытаскивается из гильзы, а его основа развальцовывает гильзу с изнаночной стороны, формируя внутренний бортик, который тоже плотно прижимается к материалу.

- Излишек стержня обламывается тем же заклепочником.

Некоторые приспособления работают по другому принципу, но общая схема монтажа заклепок остается неизменной. При этом получается неразъемное соединение с высокой надежностью, а края отверстия оказываются хорошо защищены бортиками заклепки от воздействия внешних факторов.

Использование саморезов для крепления тонколистового металла

Наряду с заклепками для соединения листового металла используются и саморезы – самонарезающие винты. Для их производства применяют сталь с хорошими показателями прочности, а защита от коррозии обеспечивается нанесением оцинковки, оксидированием или фосфатированием.

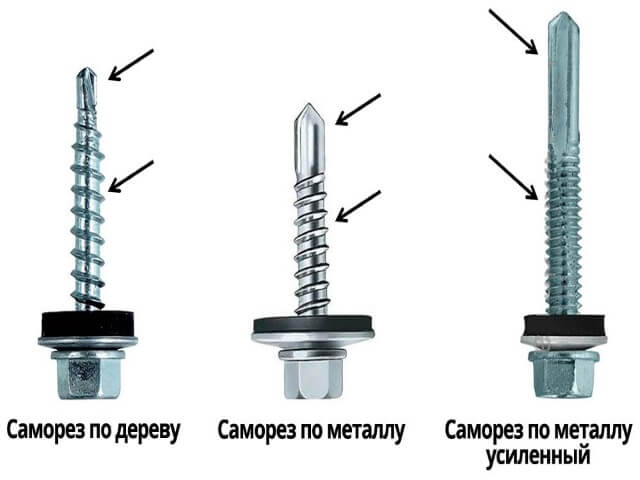

Выбор самореза определяется типом материала, который нужно крепить, и особенностью технологии монтажа:

- Для крепления тонколистового металла к деревянным конструкциям или к металлическому профилю чаще всего используются металлические остроконечные саморезы с потайной или полусферической головкой. При этом, если нужно крепить металл значительной толщины, целесообразным будет предварительное сверление: так материал будет меньше деформироваться при креплении.

- Если необходимо прикрепить тонколистовой металл к металлическим направляющим без предварительного сверления, могут использоваться аналогичные саморезы – но не с коническим острием, а с буром. Наличие бура облегчает поступательное движение крепежа, потому времени и сил на монтаж нужно меньше.

- Наряду со стандартными саморезами при работе с тонколистовым металлом активно применяются изделия с пресс-шайбами. Пресс-шайба размещается под шляпкой самореза, и при закручивании плотно прижимается к металлу, обеспечивая более надёжную его фиксацию.

- Еще одна популярная разновидность крепежа – саморезы с уплотнительными шайбами (чаще всего – с шестигранной головкой). Чаще всего их используют при монтаже профнастила, но высокая универсальность позволяет задействовать такие саморезы при самых разных работах. Основное преимущество таких изделий — максимальная герметичность соединения: прокладка из EPDM или аналогичного материала не только гарантирует плотный прижим к основе, но и снижает теплопроводность узла. Такие саморезы используют при наружном креплении изделий из тонколистовой оцинкованной стали с защитным покрытием.

Обратите внимание! Шляпки саморезов с пресс-шайбами или уплотнительными шайбами, а также некоторые заклепки могут быть окрашены в цвет защитно-декоративного полимера. Это не только делает крепеж более незаметным, но и защищает его от коррозии.

Тонколистовой металл можно крепить самыми разными способами – выбор конкретной методики зависит и от характеристик материала, и от того, какие именно требования выдвигаются к соединению. Но в любом случае важно выбирать крепёж с запасом прочности и тщательно контролировать качество монтажа!

Маркетолог предприятия “Мехбуд”. Квалифицированный эксперт по общению с клиентами и партнерами. Всегда готова к общению и сотрудничеству.

Чем соединять металлические листы?

Традиционным способом для соединения металлических листов является сварка. Однако сварка тонкого листового проката и листов с защитными покрытиями часто бывает проблематичной или невозможной. Поэтому мы рассмотрим альтернативные варианты – с помощью фальцевых швов, клепки и специального крепежа.

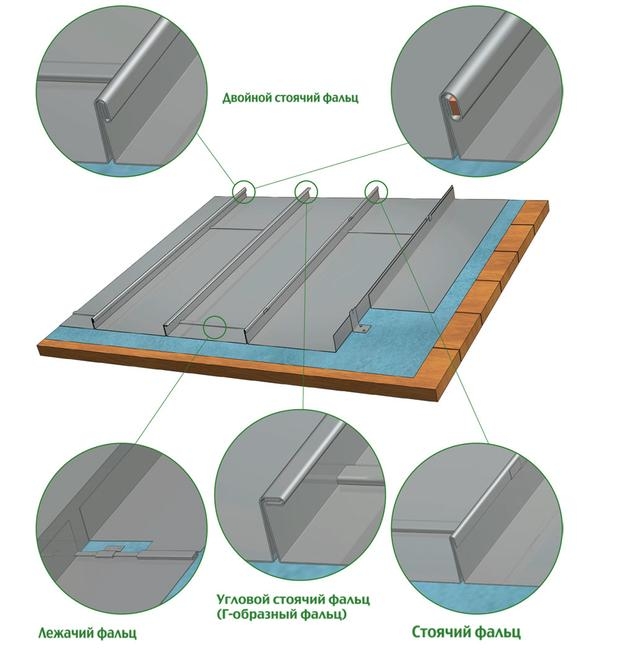

Виды фальцевых швов для соединения тонких металлических листов

Эти виды соединений популярны при устройстве металлических кровель.

- Двойной стоячий фальц применяется для кровель со скатами, угол наклона которых менее 25°. Этот шов на месте соединения металлических листов обеспечивает устойчивость к проникновению влаги. Исключение составляет воздействие стоячей воды. В таких ситуациях изготавливают высокие фальцы или используют специальные прочные прокладки, допускающие применение механизмов для закатывания фальца.

- С помощью лежачих фальцев соединяют листы в горизонтальном направлении.

- Для кровель со значительным наклоном скатов – более 25° – применяют простой в исполнении Г-образный фальц.

- Для стыкования листов в продольном направлении используют стоячий фальц.

Соединение листов металла заклепками

Заклепки изготавливают из стали, алюминия, меди, латуни, они бывают полукруглыми, плоскими, потайными или полупотайными.

Этапы соединения листов заклепками

- Листы накладывают друг на друга, фиксируют в струбцине.

- Центры отверстий отмечают и накернивают.

- Отверстия пробивают пробойником или высверливают одновременно в обеих заготовках.

- В пробитые отверстия сразу же вставляют заклепки и расплющивают их молотком.

- С помощью обжимки придают окончательную форму верхней головке.

Длина стержня заклепки выбирается таким образом, чтобы над поверхностью металла он выступал примерно на 1/3. От краев листов заклепки должны располагаться на дистанции 9-12 мм, между собой – на расстоянии 25-30 мм.

Для листов из высокопрочных, термически упрочненных сплавов алюминия соединение заклепками является основным способом. Сравнительно новые изделия – рифленые алюминиевые болтозаклепки. Стержень такой заклепки захватывается специальным пневмоинструментом и натягивается.

Стыковка листов профнастила

При укладке на кровлю профилированного тонколистового оцинкованного холоднокатаного проката действуют следующие правила соединения:

- на крутых скатах достаточно перехлеста листов (более 30°) – от 10 см;

- при наклоне 15-30° совмещение составляет 15-20 см;

- при малом уклоне – до 14° – ширина стыка 20 см.

На нижних и верхних краях крыши по стыкам располагают крепления в каждом углублении профиля. На продольных стыках крепежные элементы располагают с шагом 50 см.

Виды крепежа

Способ стыковки просечно-вытяжного листа зависит от его толщины. Для толстолистовой продукции применяется сварка, для тонколистовой – заклепки или самосверлящие винты.

Соединение металлических листов

Оптимальный способ соединения металлических листов выбирается, в зависимости от характеристик проката, планируемых условий его применения, наличия инструмента и расходных материалов. Традиционный вариант – сварка, но в некоторых случаях требуются альтернативы: клепка, фальцевые швы, болтовые соединения.

Фальцевые соединения тонких металлических листов

Это неразъемное, но не жесткое соединение часто используется при устройстве металлических кровель. Фальцевая стыковка позволяет решить проблему изменения геометрических размеров листа из-за температурных перепадов, поскольку жесткое герметичное соединение приведет к возникновению напряжений в месте стыка и деформации металла. Существует несколько видов фальцев.

Этот вид стыкования применяют для соединения краев в горизонтальном направлении. Он считается не слишком надежным, поэтому имеет много ограничений по областям применения.

- Одинарные фальцы применяют на кровлях с большим уклоном скатов.

- Двойные – востребованы при стыковании листов по краям вдоль наклона ската. Это надежный способ соединения элементов, предотвращающий попадание влаги внутрь строительной конструкции. Исключение составляет стоячая вода. Поэтому данный вид соединения используется на кровлях с уклоном скатов более 10°. На пологих скатах применяются высокие фальцы или прочные прокладки, допускающие воздействие оборудования для закатывания швов. Изготовить двойной фальцевый шов вручную практически невозможно, для этого необходимы гибочные станки.

Угловой стоячий Г-образный фальц имеет эффектный внешний вид, поэтому применяется на хорошо обозреваемых поверхностях.

Этот вид швов используется обычно в Европе. По виду он напоминает вертикальный двойной фальц, но в нем дополнительно применяется деревянный брусок.

Этот удобный вид соединения металлических листов разработан российскими специалистами. Он способен значительно сократить время монтажа кровли и снизить стоимость работ, поскольку специальное оборудование не требуется.

Соединение листов заклепками

Заклепочные соединения востребованы для конструкций, предназначенных для работы в условиях значительных динамических нагрузок. Заклепка представляет собой стержень с головкой. Этапы образования соединения:

- листы накладывают друг на друга;

- кернят центры отверстий;

- изготавливают отверстия;

- стержень помещают в подготовленное отверстие;

- головку прижимают поддержкой;

- противоположную часть стержня расплющивают;

- окончательная форма верхней головки формируется с помощью обжимки.

- в швах, от которых требуется значительная прочность и плотность, необходимо применять крепеж с полукруглой головой;

- метизы с полупотайной или потайной головой востребованы, если выступающие головки мешают перемещению механизмов или в условиях значительных аэро- или гидродинамических нагрузок;

- заклепки с головками в виде бочки применяются при планируемом контакте с горячими газами, в процессе работы такие головки оплавляются и приобретают полукруглую форму с сохранением прочности;

- крепеж с широкой головкой востребован для соединения тонких листов;

- трубчатые заклепки могут применяться только для слабонагруженных конструкций.

Совет! Иногда при ремонте требуется удаление старых заклепок. Для этого центр высверливания намечают керном на головке крепежа. Для изготовления отверстия используют сверло меньшего диаметра, чем стержень заклепки. Просверленная головка легко надламывается. Головки мелких метизов можно удалить напильником.

Один из вариантов разборного соединения листов – применение болтов. Такие соединения нетрудоемкие и достаточно прочные, что позволяет использовать их даже в конструкциях, подвергаемых серьезным нагрузкам.

Замковые соединения в листовых металлических деталях

Между собой их крепят одинарным лежачим фальцевым соединением. Делается это так: кромки верхнего листа загибают на 10мм, нижнего на 5мм (рис.2 а, б) под прямым углом. Далее кромки пригибаем к плоскости основного листа (рис.2 г).

Способы соединения стыков оцинкованных листов. Замковые соединения. Соединение листов металла заклепками

При строительстве своего дома, дачи, бани, гаражей или другого строения в личном использовании широко применяют оцинкованное железо. Из оцинкованного и черного листа делают козырьки, отливы, кровлю, различные баки, короба для личного подворья, ендовы.Все изготавливаемые детали соединяются между собой замком или еще называют фальцевым швом. Замок получается очень крепким и герметичным. Крепостью не разойдется при использовании, а герметичностью (плотность) от воды и других воздействий окружающей среды.Конечно купить такие изготовленные детали можно в магазине. Но сделать самому кому — то под силу. Также научиться поможет пример изготовления своими руками двойного замка.Рассмотрим как делается двойной замок (фальцевый шов) с более лучшей плотностью и еще не расходился при монтаже кровли.Нужен стол или удобное рабочее место ведь все будем делать своими руками. На краю стола крепим уголок, размечаем на листе 5 мм и простукиваем киянкой делая отбортовку как показано (позиция 1 рис.) Переворачиваем лист пройдя киянкой по загнутому месту, загибаем скобой (позиция 2 рис.).На рисунке (позиция 4) показано какой должен получится замок (фальцевый шов).Соединяя листы между собой вставляем (затягиваем сбоку лист в другой лист) замки друг в друга (позиция 5) и пробиваем замок киянкой, молотком.Получается двойной лежачий замок (фалец) (позиция 6)

Дополнительные записи

Второй ряд картин монтируется следующим образом: картины приставляют к первому ряду. Получается, что кромка второго ряда будет меньше по размерам, чем первого.

Фальцевая кровля из оцинкованной стали. Как соединить два листа оцинковки

- НС – для крыш со значительным углом ската, не испытывающих высокой нагрузки;

- Н – используется для капитальной кровли, отличается дополнительными ребрами жесткости.

Этапы монтажа кровли из оцинкованной стали

- деревянная киянка;

- ножницы по металлу;

- верстак для заготовки картин;

- металлический молоток;

- гребнегиб;

- рулетка;

- смесь олифы с суриком.

Для горизонтального соединения выполняются лежачие фальцы. Их изготавливают при помощи специальных станков или на верстаках, используя молоток и киянку. У кромки листа проводят линию и загибают край при помощи киянки, для этой работы понадобится верстак с металлическим уголком. На другом листе кромку отгибают несколько раз, до создания п-образной формы. Место соединения уплотняется и загибается вплотную к металлическому листу. Таким способом формируются заготовки для укладки на крышу, их называют картины.На крыше все картины соединяются с помощью продольных стоячих фальцев. При их изготовлении используют гребнегиб. Перед началом крепления проверяется расположение листов в вертикальной плоскости. Длину заготовки рекомендуется выполнять равной размеру ската крыши. Картины укладывают рядами от конька к желобу. Для уплотнения лежачих фальцев используется стальная полоса.В местах, требующих особой прочности швов, используют двойной фальц. Он изготовляется загибом кромок двух листов, с последующим одновременным сворачиванием. Лежачий фальц устанавливается загибом к карнизу, это позволяет воде беспрепятственно стекать по крыше. К обрешетке картины крепятся металлическими кляммерами.

- Определяясь с размером гофролиста, выбирайте равный по длине скату крыши, если она велика, ориентируйтесь на удобство транспортировки.

- Подсчитывая количество листов, учтите угол наклона крыши, если он в пределах 15 до 30 градусов, потребуется нахлест до 20 см.

- Перед монтажом профнастила укладывается гидроизоляционная пленка. Она крепится скобами к стропилам. Поверх нее устанавливаются контр-рейки, обеспечивающие зазор с металлическими листами.

- Полимерное покрытие профлистов не должно повредиться во время транспортировки и монтажа, это приведет к потере антикоррозийных свойств материала.

- НС – для крыш со значительным углом ската, не испытывающих высокой нагрузки;

- Н – используется для капитальной кровли, отличается дополнительными ребрами жесткости.

Профлисты легко поддаются обработке, для укладки и крепления понадобится ножовка по металлу и шуруповерт. Укладывают листы снизу вверх, начиная от правого торца. Цельные профилированные листы предварительно закрепляют одним саморезом и укладывают по всей длине крыши. После выравнивания по карнизу проводится окончательный крепеж кровельными саморезами, головки которых подбираются по цвету полимерного покрытия. По горизонтали они вкручиваются шуруповертом в каждую вторую волну, по вертикали на расстоянии шага обрешетки. Верхняя и нижняя части закрепляются саморезом в каждый профиль.При использовании нескольких рядов профнастила, их поперечные стыки соединяют с нахлестом не меньше 20 см и промазывают силиконовым герметиком.Работая, с профилированным железом, следует соблюдать осторожность, чтобы не допустить повреждений в процессе передвижения. Рекомендуется надевать мягкую обувь или сделать деревянный настил на готовом участке крыши.

Правильно установленная кровля из железа обеспечит надежную защиту на долгие годы, это добротное покрытие устоит под действием осадков и ветра. Блестящая или цветная поверхность, используемых металлических листов, дополнит архитектуру здания.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.При газовой сварке производят местный нагрев свариваемых металлов до температуры плавления и сваривают их с помощью присадочного материала. Металлы нагревают газовой горелкой. Температура при горении газовой смеси достигает 3100-3200°С. В качестве присадочного материала при сварке низкоуглеродистой стали применяют проволоку с содержанием (%): 0,06-0,1 углерода, 0,1-0,25 кремния и 0,2-0,4 марганца.

Классификация

- Подвижные. Детали могут производить движение относительно друг друга.

- Неподвижные. Обе части детали жестко закреплены между собой.

- Разъемное. Применяется, когда требуется периодическая замена деталей, сборка и разборка механизма в целом. Это следующие виды соединений: резьбовое (при помощи ходовых болтов), зубчатое, шпоночное и пр.

- Неразъемное. Такие соединения можно демонтировать только с помощью механического воздействия, при котором происходит разрушение сопряженных частей. Какие это виды соединений? Среди них — сварка, склейка, клепание, развальцовка, опрессовка, посадка с натягом, сшивание, кернение и т. д.

Паяльная лампа представляет собой легкую переносную горелку (рис. 69) с направленным пламенем, работающую на спирте, бензине или керосине. Ее функции — нагревание наконечника паяльника при пайке с твердым или мягким припоем, расплавление припоя, а также нагревание металлов при гибке, правке и т.д., удаление остатков старых лаков, красок, масел с деревянных оснований, металлических деталей, штукатурки. Паяльная горелка (рис. 70) тоже представляет собой легкую переносную горелку с направленным (открытым или закрытым) пламенем. Работает она на жидком газе — пропане или бутане, который поступает из баллона или из зарядных устройств. Паяльная горелка предназначена для пайки твердым припоем (и, конечно, мягким), разогрева металлических деталей при их правке и сгибании, оплавления старой краски. При работе с паяльной горелкой необходимо использовать огнеупорную подкладку — плитки из искусственного камня, шамота, кирпича и т.д.

Подготовительный этап

- разреженной деревянной (из брусков 50х50 мм, с шагом 300-400 мм по осям элементов);

- разреженной металлической;

- сплошной деревянной (из досок 32х100 мм или листового древесного материала).

Все деревянные элементы стропильной системы перед сборкой каркаса крыши необходимо обработать огнебиозащитным средством, чтобы снизить риск повреждения древесины грибком, насекомыми-вредителями или огнем.Поверх стропил настилается гидроизоляционный рулонный материал (рубероид или специальная мембрана), а затем крепится контробрешетка, поверх которой набивается обрешетка. Гидроизоляция предотвратит контакт влаги с металлом и убережет кровельный материал от коррозии.Металлическое покрытие является «шумным» и передает на строительные конструкции вибрации, от которых не спасет звукопоглощающий теплоизоляционный материал в кровельном пироге. Еще на этапе проектирования следует задуматься о креплении по рейкам обрешетки полосок вспененного полиэтилена или иного материала, способного гасить вибрацию. Либо используйте в качестве гидроизолятора специальную структурную пленку.Металлическая крыша нуждается в качественной молниезащите, что также следует учесть, если вы остановили свой выбор на фальцевой кровле.

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Как варить

Перед тем как приступить к свариванию производится технологическая подготовка. Детали следует разметить, произвести резку, поверхности зачищаются от загрязнений, ржавчины и высушиваются при наличии влаги.Две свариваемые детали должны лежать на ровной поверхности и иметь между собой зазор 2-3 мм, зажигаем электрод ударом или “чиркнув” как спичку, выполняем две прихватки, что бы избежать деформации свариваемого соединения.

Видео

В ролике ниже показано, к чему может привести сваривание, если не делать прихватки (что нужно знать про прихватки тут).

с подкладкой (съемной или остающейся)Вести электрод можно на себя, от себя, справа налево и слева направо. В зависимости от толщины металла и рекомендованного пространственного положения электрода выбирается способ движения электрода для лучшего сваривания, так же электрод во время работы держится под углом 45 градусов.После выполнения шва убирается шлак и зачищается поверхность. Что бы избежать прожегов применяют подкладки, с ними работа складывается более уверенно, можно увеличить ток и не варить с другой стороны шва (см. фото слева).

Сварка в нижнем положении

Детали зачищаются, для тонкого металла разделка кромок не выполняется, зазор между свариваемыми деталями составляет 1-3 мм. Производится сборка, устанавливаются прихватки (после прихватки зачищаются), далее сварку производим с обратной стороны прихваток .Толщина валика не должна превышать 9 мм, а высота 1,5 мм. Сварку осуществляем слева направо, выполняем кольцевые колебательные движения против часовой стрелки, так же завариваем вторую сторону, на второй стороне можно увеличить ток, после сварки зачищаем поверхности.

- Электрод опускают вниз по мере его плавления обеспечивая стабильное горения сварочной дуги.

- Электрод перемещают с равномерной скоростью наклонив его под углом 15-30 градусов от вертикали. В другой плоскости электрод перпендикулярен поверхности соединения.

- В случае необходимости получения сварного шва увеличенной ширины применяют различные колебательные движения.

Видео

Короткий ролик, без особых объяснений, зато быстро, для нетерпеливых.Более длинный, но и более подробный ролик.Изготовление металлоконструкций: способы крепления элементов

Склеивание эффективно для тех металлов, которые достаточно тяжело сваривать. Это чаще всего титан или магний. Однако в процессе склеивания металлов возникает ряд сложностей:

- Необходимость точечной подготовки склеиваемой поверхности;

- Подгонка для склеивания внахлёст;

- Относительно невысокая прочность соединения;

- Невозможность разрывной работы.

Также применяются и комбинированные типы соединений. Среди них выделяют заклепочно-клееные и клее-сварочные соединения. Они дают дополнительную прочность.

Преимущества и недостатки стального крепежа

В машиностроении, приборостроении, мебельном производстве, строительстве и других отраслях чаще всего используются крепежные элементы из стали и ее сплавов. Они одинаково эффективно соединяют детали из дерева, металла, пластика, бетона и прочих материалов.

Стальной крепеж отличается высокой прочностью, низкой усталостью металла, отличной электропроводностью и доступной ценой. При высоких нагрузках крепежные детали из стали не изменяют свою форму, как пластиковые, и не ломаются, как чугунные.

Обычная углеродистая сталь обладает низкой устойчивостью к коррозии, поэтому для изготовления крепежа используют легированную (с добавлением хрома, никеля, кремния, молибдена и др. элементов).

Высоким антикоррозионными свойствами отличается сталь с примесью хрома (> 10,5%) и небольшим количеством углерода (< 1,2 %).

К нержавеющим относятся аустенитные стали, содержащие хром и никель. Они могут подвергаться сварке, холодной обработке давлением, горячей обработке. Широкий набор достоинств делает их наиболее популярным для изготовления крепежных элементов. В классификаторах эта группа сталей обозначается буквой «А».

Мартенситные стали («С») упрочняются закалкой с последующим отпуском, в результате чего приобретают бОльшую твердость, чем аустенитные. Их коррозионная устойчивость при этом ниже.

Ферритные стали («F») намного мягче мартенситных из-за небольшого содержания углерода. Однако они обладают магнитными свойствами.

Спаиваемые металлические части

Процесс спаивания технологически напоминает сварку. К тому же аппараты для спаивания также подходят и для сваривания деталей. Единственное отличие заключается в том, что во время спайки плавится присадка, в то время как при сварочных работах плавится и металл. Такое соединение все же уступает по прочности свариванию.

Например, чтобы соединить алюминиевые детали велосипедов, целесообразно применять сварку. Особенно это актуально для горных велосипедов. Поскольку к ним предъявляются особые требования, швы должны быть прочными. Соответственно сварка является наиболее разумным выбором для этого вида средств передвижения.

Так как большинство деталей рамы выполнены из алюминия, то проблем с его сваркой не будет. Для этого достаточно правильно настроить процесс. Ведь, если шов будет не прочный, то велосипед может быть подвержен деформации во время эксплуатации.

С другой стороны, есть класс велосипедов, которые используются на ровной поверхности. Это трековые велосипеды, для шоссе и скоростных гонок. Для того чтобы облегчить итоговую массу транспортного средства, производители стараются уменьшить толщину трубок на раме. Вследствие этого возникают проблемы с теплоемкостью.

Если такие детали сваривать, то есть риск деформации или получения трещин. Не так давно рамы для велосипедов делали из стали, которая тяжело подвергалась свариванию. Из-за этого конструкторам приходилось применять технологию спаивания. Это позволяло сделать шов более прочным, что служило преимуществом для велосипеда.

Но при этом страдала прочность и характеристики шва. Они явно уступали качеству сваривания. В настоящее время большинство рам состоит из карбона, а это значит, что необходимость соединения сводится на нет или к минимуму.

Заклепочные соединения (рис. 91) применяются в основном в листовом металле различных конфигураций. Заклепка представляет собой гладкий стержень из малоуглеродистой стали или из мягких металлов, имеющий на одном конце головку. Цель заклепывания состоит в том, чтобы, просверлив в соединяемых деталях отверстия, вставить в них заклепку и молотком расклепать второй конец, образовав на нем такую же головку. Иногда, при соединении маленьких деталей, заклепки изготовляются самим работающим из проволоки нужной толщины. В этом случае обе головки образуются при расклепывании в момент соединения. Расклепываемые концы стержня расклепки должны выступать над поверхностью отверстия на величину, равную 1 — 1,5 диаметра заклепки.

Обычно при помощи заклепки крепят листовой материал, когда детали соединяют швом внахлестку, в стык с одной накладкой или в стык с двумя накладками — с обеих сторон шва.

Отверстия под заклепки делают при помощи сверла, диаметр которого должен быть на 0,1_0,2 мм больше диаметра заклепки. Чтобы отверстия в обеих деталях совпадали, их сверлят спаренными, зажав в тисках или другим способом.

Заклепку вставляют в отверстия и головку упирают в кусок железа. Затем ударами молотка по торцу заклепки ее осаживают и расклепывают, изменяя направление удара для придания головке нужной формы (рис. 92). Затем головку окончательно отделывают специальной обжимкой.

Пайка — это соединение металлических деталей при помощи легкоплавких сплавов, называемых припоями. Существуют различные способы паяния. Мы расскажем о самом простом.

Для паяния наиболее удобен электрический паяльник. Предназначенные к пайке поверхности следует хорошо зачистить напильником или шкуркой. Затем нагретый конец паяльника погружают в канифоль. Если при этом появится легкий дымок, значит, паяльник нагрет достаточно. Канифоль очистит конец паяльника, который после этого нужно немедленно приложить к припою, которым является чаще всего сплав свинца с оловом, и держать, пока припой не начнет плавиться. После этого следует захватить концом паяльника немного припоя и еще раз потереть его о канифоль. Паяльник, как говорят, залудится и будет хорошо прихватывать припой.

Набрав на паяльник припой, нужно осторожно перенести его на те поверхности, которые необходимо припаять, и покрыть их припоем. Затем поверхности прикладываются друг к другу и нагреваются паяльником. Припой расплавится, а потом, когда паяльник будет убран, застынет, прочно соединив детали.

Сварку термитом используют в том случае, если нет возможности сварить металлические изделия при помощи газовой сварки и электросварки. Для этого изготавливают термитный карандаш.

Термитный карандаш представляет собой отрезок проволоки из обычной углеродистой стали, на которую наносят термит, круто замешанный на клею. Клей лучше всего брать нитроцеллюлозный, т. к. он быстрее сохнет. Диаметр проволоки может быть от 2 до 5 мм, это зависит от того, насколько массивными будут свариваемые детали: чем они массивнее, тем толще нужна проволока. В состав термита входят опилки алюминия (но не силумина) — 23% (по массе) и порошок железной окалины — 77%. Размер частиц алюминия и окалины должен быть около 0,5 мм.

На конец термитного карандаша наносят затравку — «спичечную головку», которая состоит из бертолетовой соли и мелких алюминиевых опилок в соотношении 2:1, замешенных на клее. Затравка нужна для поджигания термита.

Далее

Вернуться к оглавлению

Применение заклепывания

Несмотря на то, что сварка активно применяется при соединении деталей, заклепывание окончательно не изолировано из производства. Есть только одно ограничение, которое может стать проблемой при заклепывании: при этой процедуре возможно выполнить шов только внахлест. Но есть вероятность снижения прочности конструкции, так как заклепки расшатываются, а сверление отверстий создает дополнительные проблемы.

Несмотря на это, заклепывание применяется при производстве самолетов и вертолетов, а также при возведении мостов. Подобный вид соединения более долговечен и более безопасен для конструкции. Еще одним важным фактором является то, что часто применяются металлы, которые плохо свариваются между собой.

При этом заклепывание частично применяется при производстве различной техники. Однако оно постепенно вытесняется точечной сваркой. Подобную технологию применяют в автомобилестроении, а также при их ремонте.

В результате, данные виды соединения металлов все еще используются, так как сварка пока что не может охватить все области. Однако развитие сварочных технологий уже сегодня позволяет создавать цельные конструкции, например, мосты или самолеты. Вероятно, через несколько лет сварка полностью сможет заменить другие виды соединений.

Шпильки

Шпильки применяют всегда, когда требуется прикрепить к толстой массивной детали другую деталь. Типичный пример — использование шпилек в автомобилестроении, где их ставят в тормозных барабанах.

Шпильками крепятся колеса — вот наглядное доказательство прочности и выносливости соединения на шпильках!

Для шпильки в детали высверливается резьбовое отверстие. Оно должно быть длиннее резьбовой части шпильки, иначе ее потом нельзя будет вывернуть. Если застопорить шпильку каплей специального клея, ее можно будет вывинчивать.

Две насаженные одна за другой гайки заменяют головку болта. Они навинчиваются на конец шпильки — стержня с двусторонней резьбой.

Ключ насаживают на верхнюю гайку. Теперь можно завинтить шпильку до упора.

Улучшение качества склеивания

Как говорилось ранее, большое влияние на то, как состав склеит металл, оказывает предварительная подготовка поверхностей. С помощью наждачной бумаги поверхность должна быть тщательно очищена от ржавчины и других твёрдых загрязнений. В процессе очистки также необходимо удалить краску, старый клей и прочие слои, покрывающие голую металлическую поверхность. Зернистость наждачной бумаги лучше всего брать 120–240, она нанесёт необходимые риски, за которые клей сильнее зацепится. После механической очистки плоскости, её тщательно обезжиривают с помощью растворителя или ацетона. Бензин, керосин или иные разбавители для красок использовать не рекомендуется, они оставляют на поверхности склеиваемых заготовок тонкий слой инородного материала, который не даст хорошо их склеить.

Дополнительными мерами, которые позволят качественнее склеить металлические детали, является использование специальных праймеров. Они наносятся на склеиваемые поверхность перед тем, как их непосредственно склеят и служат для улучшения адгезии между клеевым составом и материалом.

Например, каким бы хорошим сцеплением ни обладала эпоксидная смола и металлическая поверхность, большей адгезией к металлу, из доступных клеёв, обладает клей БФ-2. Поэтому данный праймер широко используется среди яхтсменов, где необходимо, чтобы эпоксидка прочно склеила две детали, и шов не боялся влаги. Для этого на тщательно подготовленные склеиваемые участки тонким слоем наносится БФ-2. Его слой сушится в течение часа-полутора при температуре от 130 до 180 градусов. Главное, чтобы слой клея высох, а не сгорел или перегрелся. Далее можно склеить эпоксидной смолой по инструкции, клееный шов при таком соединении будет гораздо прочнее, чем без применения БФ-2.

Полимеризация олефинов.

Полимеризация этилена и пропилена протекает с участием каталитической смеси алкилалюминия и хлорида титана. Катализаторы этого типа называются катализаторами Циглера – Натта, так как процесс был разработан К.Циглером (ФРГ) и Д.Натта (Италия), которые получили в 1963 Нобелевскую премию за эту работу. Бутадиен и сходные непредельные соединения могут быть заполимеризованы в каучук в присутствии алкиллития или алкилнатрия.

Соединения молибдена и вольфрама катализируют родственную реакцию, называемую реакцией метатезиса (диспропорционирования) олефинов:

p-Комплексы.

У этилена связь направлена перпендикулярно оси связи C=C (а); циклические олефины могут быть связаны по схеме б; ароматические кольца – нейтральные, как в бензоле C6H6, или заряженные, как у циклопентадиенил-аниона C5H5–, — могут быть связаны по схеме в. Первое и наиболее известное из таких «сандвичевых» соединений — ферроцен (C5H5)2Fe — имеет структуру типа в. Ацетилены могут быть связаны с двумя атомами металлов по схеме г. Известны тысячи p-комплексов, многие из них — со сложными структурами.

Разновидности крепежа

Также существуют такие разновидности крепежа, как:

Выбор метода стыкования просечно-вытяжного листового металлопроката определяется, исходя из параметров его толщины. Для толстых листов применяется технология сваривания, для тонколистовых изделий – заклепки или саморезы.

Соединение меди с алюминием опрессовкой

Ещё один вариант соединения разных жил в электропроводке способом скрутки. В этом случае, на зачищенные концы скрученных между собой жил надевается металлическая или пластиковая гильза. Затем она расплющивается специальными прессовальными клещами, плотно сжимая провода друг с другом.

Соблюдая перечисленные выше правила соединения медных и алюминиевых проводов, или используя специальные устройства, вы сможете избежать перегрева и отгорания фаз. А иногда это позволяет предотвратить и более серьёзные последствия в виде короткого замыкания и пожара.

Правила стыковки профильных листов

Настилая крышу из оцинкованных тонких листов профнастила, используются такие правила скрепления:

- на кровельных скатах с наклоном более 30° довольно стыка от 10 см;

- при уклоне под углом 15-30° оптимальный показатель перехлеста составляет 15-20 см;

- при небольшом уклоне (до 14°) стыковка – 20 см.

На стыках, расположенных на верхних и нижних краях кровли, крепления располагаются в каждом углублении профильного листа. Шаг крепежа на продольных стыках – 50 см.

Как правильно сделать скрутку

Как уже сказано выше, прямая скрутка алюминиевых проводов с медными недопустима. Однако, в ряде ситуаций, иного выхода не остаётся из-за отсутствия под рукой специальных соединительных устройств. Также подобный способ имеет ряд преимуществ:

- Не требует использования специальных инструментов.

- Быстр и удобен.

- Даёт возможность оперативно стыковать провода в домашних условиях.

Соединять алюминиевые провода с медными методом скрутки допускается в качестве временной меры, пока не будут приобретены специальные зажимные приспособления. Для более или менее длительного использования скрутки потребуется соблюсти ряд обязательных условий:

- Соединение производится методом взаимной скрутки двух зачищенных концов. Не разрешается простая обмотка одной жилы вокруг другой, прямой.

- Зачищенный конец медного провода следует облудить, чтобы снизить показатель электрохимического потенциала. Для этого применяют оловянный припой.

- После произведения скрутки, оголённые части жил покрываются влагоотталкивающим покрытием, например, лаком или силиконовой пастой.

- Имеет значение и количество витков скрутки – чем тоньше соединяемые жилы, тем их должно быть больше. Так, для проводки d = 1 мм, минимальное число витков не должно быть меньше пяти.

- Поверх скрутки, для её надёжной фиксации, надеваются специальные пластиковые конусообразные наконечники с пружиной внутри.

Как выбрать качественный крепеж?

Стальные метизы сегодня являются атрибутами любых механических и электронных устройств, производственных, жилых и общественных зданий. Крепеж, обработанный специальными противоизносными и антикоррозионными составами, прекрасно зарекомендовал себя в агрессивных средах с высоким уровнем влажности.

От грамотного подбора крепежа зависит срок его эксплуатации, поэтому к метизам предъявляется ряд требований:

Читайте также: