Как сварить металл без сварочного аппарата

Обновлено: 28.09.2024

Дуговая сварка неплавящимся электродом в среде защитного газа получила название TIG и нашла широкое применение как средство соединения цветных металлов, склонных к оксидированию на открытом воздухе. Тем не менее этот метод может эффективно использоваться и для сварки черных металлов.

Преимущества и недостатки TIG-сварки черных металлов

По сравнению с обычной электродуговой сваркой метод обладает такими достоинствами:

- возможность качественного сваривания разнородных материалов (например, углеродистой стали с нержавеющей);

- малая зона прогрева и, как следствие, снижение вероятности прожига тонкого металла и отсутствие термических деформаций;

- возможность выполнения длинных непрерывных швов при постоянной подаче присадочной проволоки;

- предотвращение попадания воздуха и загрязнений в сварочную ванну;

- низкие требования к качеству присадочного материала;

- отсутствие необходимости в обработке готового шва;

- высокая скорость сваривания;

- аккуратность шва;

- простота обучения работе.

Недостатков у сварки неплавящимся электродом в защитной среде не так уж и много. Прежде всего, это необходимость тщательной обработки стыка перед проведением работ, иначе велик риск образования полостей в шве, чем особенно грешат высокоуглеродистые стали. Также нужно учитывать, что конструкция горелки делает неудобным ведение электрода под острым углом, а после розжига дуги вне стыка остается след, который необходимо удалять механически.

Кроме того, может быть затруднена работа на открытом воздухе – ветер будет выдувать защитный газ, а это приведет к его перерасходу.

Технология TIG-сварки

Сварка проводится вольфрамовым или вольфрамсодержащим электродом, который закрепляется в контактной трубке сварочной головки. Помимо электрического контакта со сварочным трансформатором, головка соединяется гибким шлангом с газонагнетательной системой, содержащей инертный газ. Процесс сваривания начинается с подачи газа, за которой следует поджиг дуги и поступление присадочной проволоки в сварочную ванну.

Перед тем как приступать к выбору расходных материалов и расчету параметров сварки, нужно понять, какой металл вы собираетесь варить. Наиболее распространены четыре варианта:

- (до 0,25%) – относятся к хорошо свариваемым материалам. Для предотвращения хрупкости шва рекомендуется предварительный прогрев заготовок в печи до 150-200℃.

- Среднеуглеродистые стали (0,25-0,45%) – трудно свариваемые. Требуют обязательного прогрева до 150-400℃ (зависит от конкретной марки стали), а также последующей термообработки в виде отжига или отпуска.

- Легированные и высокоуглеродистые стали (более 0,45%) – ограниченно свариваемые. Эти металлы относятся к конструкционным, а потому не рекомендуются к сварке. Допускается соединение заготовок, не несущих существенных нагрузок, при условии их защиты от резких перепадов температуры. (более 2,41%) – требуют особого режима сварки с предварительным прогревом, предпочтительна работа плавящимся, а не вольфрамовым электродом. Соединения, выполненные методом TIG, не должны испытывать значительных механических нагрузок.

Для снижения температурного воздействия на околошовные зоны используются охладительные радиаторы из меди или других теплопроводных металлов.

Выбор и подготовка вольфрамовых электродов

Использование вольфрама в качестве основного материала электродов для TIG-сварки оправдано крайне высокой температурой его плавления (около 3380℃). Содержание этого металла в электроде обычно составляет 97,0-99,5%, остальное приходится на долю легирующих материалов. Они же задают классификацию изделий:

- Оксид тория – электроды переменного тока, стойкие к перегрузкам. Важно учитывать, что пыль таких изделий (выделяется при заточке, а иногда и при использовании) опасна для здоровья.

- Оксид церия – электроды переменного тока для сварки тонких и хрупких заготовок, позволяют легко и быстро поджигать дугу.

- Оксид лантана – электроды способны работать как с постоянным, так и с переменным током. Рекомендуются для кратковременных циклов и относительного малого ампеража, очень долговечны.

- Оксид циркония – электроды переменного тока со стабильной дугой, способствуют самоочистке сварочной ванны.

- Оксид иттрия – электроды постоянного тока, крайне долговечны, рекомендуются для ответственных соединений.

Диаметр электрода выбирается в соответствии с толщиной свариваемых заготовок. Условно эту зависимость можно представить в таком виде:

| Толщина заготовки, мм | Диаметр электрода, мм |

| 0,5 | 1,0 |

| 1,0 | 1,6 |

| 2,0 | 2,0 |

| 3,0 | 3,0 |

| 4,0 | 3,0-4,0 |

| 5,0 | 3,0-5,0 |

| более 5 | 3,0-6,0 |

Длина заточки электрода зависит от требуемых величин глубины и ширины шва, обычно она составляет 50-200% диаметра. «Острие» притупляется до 5-10% диаметра – это обеспечивает стабильное горение дуги.

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Как выбрать присадочный материал

Для аргонодуговой сварки неплавящимся электродом используют присадочные прутки и проволоки без флюсовых оболочек, так как роль защиты сварочной ванны играет инертный газ. При этом материал может включать щелочные, щелочноземельные и цветные металлы для снижения пористости шва, сдерживания разбрызгивания, защиты прутков от коррозии и др. Широкое распространение получили такие модели присадок:

- Св.-08Г2С – стальной пруток с содержанием кремния и марганца, используется для сварки низко- и среднеуглеродистых сталей, в том числе для конструкций, работающих под нагрузкой;

- ER 70S-6 – импортный омедненный пруток для сталей с любым содержанием углерода, не требует зачистки перед подачей в сварочную ванну;

- ER-308 (и его отечественные аналоги: СВ-06Х19Н9Т, СВ-01Х19Н9, СВ-04Х19Н9) – стойкий к химическим средам пруток для сварки нержавеющих сталей, предотвращает развитие межкристалльной коррозии, включает кремний и марганец;

- ER-316 и Св-04Х19Н11М3 – прутки для сварки хром-никель-молибденовых сталей с высоким пределом текучести и низким показателем относительного удлинения.

Толщина присадочного материала зависит от толщины свариваемых заготовок, способа обработки их кромок и выбранной силы тока.

Примерная стоимость проволоки для сварки ER 70S-6 на Яндекс.маркет

Для сваривания листовой стали толщиной менее 1 мм используются 1,0-миллиметровые прутки, заготовкам толщиной 1,0-2,5 мм соответствуют прутки диаметром 1,6 мм, скорость их подачи составляет 0,3 м/мин. Толстолистовые заготовки сваривают с использованием прутков диаметром 2,0-4,0 мм.

Режимы аргонодуговой сварки листовой стали неплавящимся электродом

При сварке методом TIG крайне важно правильно выбрать значение силы тока. Если она будет недостаточной, дуга начнет блуждать, а от чрезмерно высоких значений начнет плавиться электрод. В большинстве случаев верной будет такая зависимость силы сварочного тока от диаметра электрода:

| Диаметр электрода, мм | Сила постоянного тока, А | Сила переменного тока, А |

| 1,0 | 10-70 | 10-15 |

| 1,6 | 40-130 | 30-90 |

| 2,0 | 65-160 | 50-100 |

| 3,0 | 140-180 | 100-160 |

| 4,0 | 250-340 | 140-220 |

| 5,0 | 300-400 | 200-280 |

| 6,0 | 350-450 | 250-300 |

Напряжение дуги зависит от ее длины. Для получения наиболее равномерных и аккуратных швов необходима низковольтная дуга, то есть стабильная и как можно более короткая. Оптимальная длина – 1,5-3,0 мм, что соответствует напряжению в 11-14 В.

Поджиг дуги может производиться как классическим контактным, так и бесконтактным способом. Последний предполагает генерирование высокочастотного импульса сварочным аппаратом и необходим в том случае, когда короткое замыкание вольфрамового электрода на поверхность заготовки может нарушить ее свойства, например, при сварке коррозионностойких и легированных сталей.

Как происходит процесс сварки

Перед тем как приступать к TIG-сварке листового черного металла, поверхности стыка защищают механическим инструментом и обезжиривают. В случае необходимости проводится разделывание кромок, а также прогрев заготовок до температуры около 200℃. Дальнейший алгоритм включает такие операции:

- Обеспечение подачи защитного газа в зону стыка.

- Поджиг дуги в начале шва контактным или бесконтактным методом.

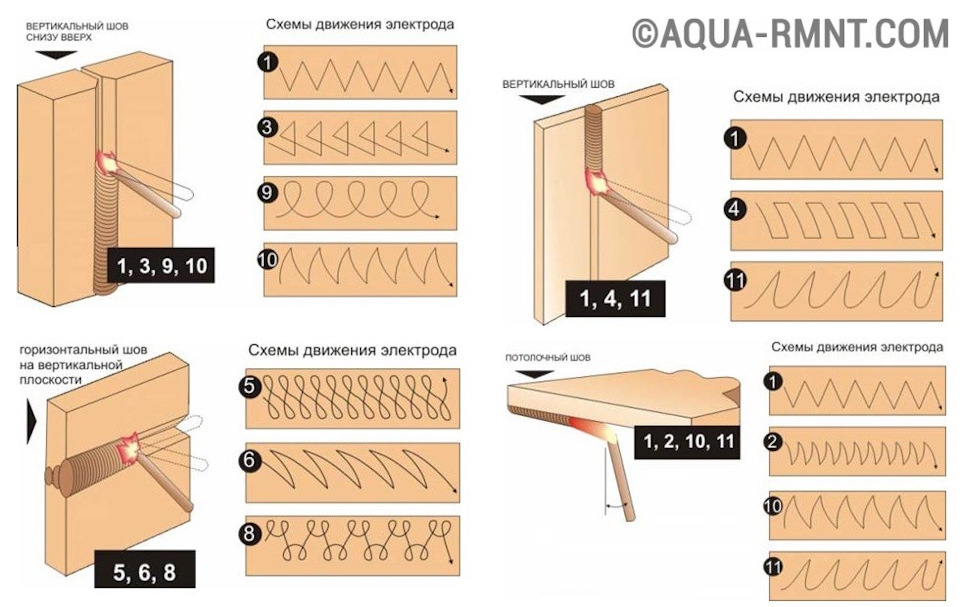

- Ведение электрода под прямым углом к оси заготовок или лучше с уклоном в 10-15° назад с одновременной подачей присадочного прутка под углом 45° к электроду.

- Одно- или многопроходная проварка шва стабильной непрерывной дугой длиной 1,5-3,0 мм.

- Обрыв дуги и прекращение подачи защитного газа через 15-30 секунд.

В случае необходимости проводится защита шва от быстрого остывания или последующая термообработка сваренных заготовок. С поверхности шва механически удаляются шлаки и другие загрязнения.

Холодная сварка металла

Холодная сварка представляет собой способ соединения деталей без нагрева какими-либо внешними источниками при комнатной температуре. Она применяется в случаях, когда физически или экономически нецелесообразно выполнять сварку с предварительным нагревом ввиду больших габаритов изделия, возникновения значительных внутренних напряжений или опасности коробления, например, газовую сварку своими руками. Выполняется холодная сварка по металлу при помощи специальных устройств, способных вызывать одновременную направленную деформацию заранее очищенных поверхностей в сочетании с нарастающим напряженным состоянием, способствующем образованию монолитного высокопрочного соединения. Таким способом можно соединять кадмий, серебро, цинк, алюминий, железо, медь, никель, свинец. Большим преимуществом холодного метода является соединение разнородных металлов, образующих интерметаллиды или чувствительных к нагреву.

Соединяемые детали сваривают внахлест путем вдавливания в металл пуансонов с одной или двух сторон. Соединения могут выполняться в виде непрерывного шва или отдельных точек. Наличие зоны обжатия около вдавливаемого пуансона способствует уменьшению коробления детали и повышению напряженного состояния в зоне сварки, что влечет за собой образование периферийного провара за площадью отпечатка пуансона. Недостатком являются возникающие технические затруднения, связанные с устранением протекания металла между прижимом и пуансоном и созданием двух больших давлений на малой площади поверхности. Этим способом можно сваривать малопластичные материалы.

Роликовая сварка

Роликовая (шовная) сварка представляет собой еще один способ соединения деталей, характеризующийся непрерывностью монолитного соединения. Заготовки располагаются между роликами и обжимаются ими при полном погружении рабочих выступов в металл. После этого ролики начинают вращать. Изделие перемещается, а рабочие выступы, последовательно внедряясь в металл, вызывают его интенсивную деформацию. В итоге образуется непрерывный монолитный шов.

Недостатки роликовой сварки

Недостатком является свободное затекание металла вдоль оси шва, что затрудняет образование достаточного напряженного состояния материала в зоне соединения. При необходимости его повышения увеличивают диаметр роликов. Роликовую сварку можно выполнять на металлорежущих станках, например фрезерных, а в случае необходимости сварки тонких пластичных металлов — на ручных настольных станках.

Рациональность в применении

Наиболее рационально применять холодную сварку по металлу при массовом производстве одинаковых деталей и в электротехнике, где с ее помощью можно соединять медные детали с алюминиевыми, с обеспечиванием надежного электрического контакта в разъемных соединениях.

Сварка цветных металлов сильно отличается от сваривания стали. Подробнее можно прочитать в этой статье.

Клей-паста — для сваривания металла

В последние годы появился еще один вид холодного метода сваривания. Этим термином называют особый клей-шпаклевку с добавлением стального порошка, обладающий сверхвысокой адгезией к большинству материалов, используемых в ремонте и строительстве (металл, пластик, стекло, дерево, керамика и т. д.).

Такой холодный метод соединения стали характеризуется высокой устойчивостью к воздействию различных агрессивных сред. Холодной технологией сваривания очень просто пользоваться, поэтому она находит применение при ремонте бензобаков, глушителей, радиаторов, головок блока цилиндров, аккумуляторов в автомобиле, а также для ремонта мебели, аквариумов, сантехники, зеркал, инструментов и т. д. Очень удобна при ремонте труб водоснабжения. Обладая свойством увеличиваться в объеме при затвердении, она выступает в качестве пробки при ликвидации вытекания жидкостей из любых агрегатов. После высыхания образуется соединение, по прочности сравнимое с горячей сваркой, что позволяет выполнять последующую токарную обработку, сверление, нарезку резьбы и окрашивание. Отломанную или потерянную деталь можно легко восстановить, вылепив ее руками.

Одной из популярных марок такого клея является холодная сварка для металла mastix, предназначенный для быстрого и надежного склеивания, герметизации соединений и восстановления утраченных фрагментов любых металлических изделий, работающих в температурном диапазоне от -60 ºС до +150 ºС.

Холодная сварка для металла инструкция

Соединяемые поверхности или место ремонта очистить от грязи и ржавчины крупнозернистой наждачной бумагой, по возможности обезжирить (ацетоном и т. п.) и просушить.

Отрезать необходимую по объёму часть состава и тщательно смешать оба компонента пальцами до образования равномерной массы.

Нанести полученную смесь на ремонтируемую поверхность. Для склеивания деталей нанести массу на обе склеиваемые поверхности, прижать и зафиксировать на 40 — 45 мин. При использовании на замасленных или влажных поверхностях смесь следует пригладить возвратно-поступательными движениями до ощущения её прилипания к поверхности(прочность соединения при этом снижается на 20 — 25 % для замасленных поверхностей).

Чтобы разгладить поверхность или придать ей необходимую форму, можно использовать плоские предметы, смоченные водой.

ВНИМАНИЕ!

Клей для металла mastix

Период жизнеспособности пластилина составляет 25 — 30 минут при +20 °С. В условиях, обеспечивающих отвод выделяющегося тепла время жизнеспособности увеличивается, при нагреве – уменьшается.

Состав схватывается в течении 40 — 45 минут при +20°С. На этот период необходимо обеспечить взаимную фиксацию соединяемых деталей.

По истечении 2 — 2,5 часов соединение можно подвергать любым механическим обработкам и нагрузкам.

Меры безопасности

Ни в коем случае не допускать попадания компонентов стержня на кожу и в глаза. При попадании в глаза следует промыть их водой и сразу обратиться к врачу. Для исключения попадания на кожу следует использовать защитные перчатки. Запрещено использовать на поверхностях, непосредственно контактирующих с продуктами питания.

Цена холодной сварки для металла достаточно низкая, но судя по отзывам, данная технология с лихвой позволяет окупить потраченные вложения.

Технология точечной сварки выполняя работы своими руками

Процесс сваривания точечной технологией включает в себя несколько этапов. Как варить металл при помощи точечной сварки? Сначала соединяемые детали совмещаются в нужном положении, помещаются между электродами сварочного аппарата и прижимаются друг к другу. После этого они нагреваются до состояния пластичности и совместно подвергаются последующему пластическому деформированию. В промышленных условиях при использовании автоматического оборудования частота сварки может достигать до 600 точек в минуту. Чтобы была возможна качественная точечная сварка своими руками в домашних условиях, необходимо поддерживать неизменную скорость перемещения обоих электродов и обеспечивать требуемую величину давления и полный контакт соединяемых деталей.

Точечное сваривание — схема

Детали нагреваются за счет прохождения сварочного тока в виде кратковременного импульса длительностью 0,01…0,1 секунд в зависимости от условий сварки. Этим импульсом обеспечивается расплавление металла в зоне действия электродов и образование общего жидкого ядра обеих деталей, диаметр которого может составлять от 4 до 12 мм. После прекращения действия импульса тока детали в течение некоторого времени под давлением удерживаются, чтобы расплавленное ядро остыло и кристаллизовалось.

Продолжительность нагрева

Продолжительность нагрева либо прохождения сварочного тока может изменяться от тысячных долей до десятков секунд и зависит от условий сварки и мощности аппарата. При сварке деталей из сталей, склонных к закалке и возможному образованию трещин (например, углеродистые стали), рекомендуется увеличивать время нагрева для замедления последующего охлаждения металла. Сварку же деталей из нержавеющих аустенитных сталей надо выполнять, наоборот, с как можно меньшей продолжительностью нагрева. Это делается для предотвращения опасности нагрева наружной поверхности точки соединения до температуры структурных превращений, что может повлечь за собой нарушение высоких антикоррозионных свойств наружных слоев металла.

Сила давления

Значение давления между электродами должно обеспечивать надежный контакт деталей в месте соединения. Оно зависит от вида свариваемого металла и толщины соединяемых деталей. Давление после нагрева имеет важное значение, так как его соответствующая величина обеспечивает мелкозернистую структуру металла в месте сварки, а прочность точки соединения становится равной прочности базового металла.

Электроды, технические характеристики и особенности использования

- Качество сварки зависит также и от правильного выбора диаметра медного электрода. Диаметр точки соединения должен превышать толщину самого тонкого элемента сварного соединения быть в 2 — 3 раза.

- Прижимом деталей в момент прохождения сварочного импульса обеспечивается образование около расплавленного ядра особого уплотняющего пояска, препятствующего выплеску расплавленного материала из зоны сварки. В результате никаких дополнительных мер защиты места соединения не требуется.

- Для улучшения кристаллизации расплавленного металла электроды надо разжимать с небольшой задержкой после прохождения сварочного импульса.

- Для получения качественного и надежного сварочного шва соединяемые поверхности следует предварительно подготовить, в частности, очистить от ржавчины.

- Промежуток между точками соединения должен обеспечивать уменьшение шунтирования тока сквозь соседние точки. Например, для сварки двух (трех) деталей толщиной от 1 до 8 мм каждая, расстояние между точками соединения изменяется соответственно от 15 (20) до 60 (100) мм.

Качество материалов

- Электроды, применяемые для точечной сварки, должны обеспечивать прочность в интервале рабочих температур, высокую тепло- и электропроводность и легкость механической обработки. Этим требованиям соответствуют специальные бронзы с включением кобальта или кадмия, холоднокатаная электролитическая медь и медные сплавы с содержанием хрома, а также сплав на вольфрамовой основе.

- По значениям электро- и теплопроводности медь значительно превосходит бронзы и сплавы, но в 5 — 7 раз хуже их по показателям износостойкости. Поэтому наилучшим сплавом для изготовления электродов считается сплав типа ЭВ, представляющий из себя почти чистую медь с 0,7% добавкой хрома и 0,4% цинка.

С целью уменьшения износа электродов при эксплуатации рекомендуется применять их интенсивное охлаждение водой.

Область применения

В домашних условиях точечную сварку выполненную своими руками чаще всего используют при ремонте бытовой техники, различных работах с алюминием, кабелем или починкой мелкой кухонной утвари.

В промышленности точечную сварку используют при сваривании листовых заготовок из сталей различных марок, цветных металлов и сплавов различных толщин, пересекающихся стержней, профильных заготовок (уголков, швеллеров, тавров и т. п.).

Достоинства и недостатки точечной сварки

Как и любой технологический процесс, электросварка точечная обладает своими достоинствами и недостатками. К первым относятся, прежде всего механическая прочность точечных швов и высокая экономичность, а также возможность автоматизации сварочных работ. Существенным недостатком является невозможность обеспечения герметичности сварочных швов.

Использование самодельного сварочного аппарата

Для сварочных работ в домашних условиях можно изготовить аппарат точечной сварки собранный своими руками. Самодельные сварочники могут обладать самой разнообразной конфигурацией — от небольших переносных до достаточно габаритных. В домашних условиях обычно используются настольные версии, которые могут применяться для сварки черных и цветных металлов.

Основа аппарата

Основной конструктивной деталью одного из таких сварочных аппаратов является базисный трансформатор. Для этого лучше всего воспользоваться устройством серийного производства, например, ОСМ — 1. Первичную обмотку трансформатора можно оставить без изменения, при этом она должна содержать не меньше 200 витков. Вторичную обмотку необходимо заменить на более мощную, используя провод ПЭВ 2/1,9 или ПВ З — 50.

Трансформатор ОСМ — 1

Регулировка значения величины тока в аппарате не обязательна. В процессе сварки необходимо ориентироваться по продолжительности нагрева и контролировать его визуально по окраске. Для изготовления держателей электродов можно использовать дюралюминиевый прут диаметром 30 мм.

Конструкция электродов

Нижний электрод необходимо сделать неподвижным и изолировать его от щечек и крепежных болтов клейкой лентой и шайбами. Для крепления электродов в держателях можно воспользоваться двумя болтами или латунными шайбами.

Затем можно взять какие-нибудь пружины, скажем от раскладушки. Держатели с электродами следует развести пружиной в исходное положение. Сварочный точечный аппарат подключается в сеть с помощью автоматического выключателя, рассчитанного на ток не менее 20 А.

Управление аппаратом

Самим аппаратом можно управлять магнитным пускателем, который может включаться нажатием педали. Корпус трансформатора и его вторичная обмотка должны быть заземлены. Соединяемые детали необходимо зажать между электродами. Протекающий между ними ток разогревает металл, после чего отключается электричество, увеличивается сила сжатия электродов и в итоге образуется сварное соединение.

Холодная сварка металла — это соединение металлических деталей без нагрева.

Хотите научиться правильно варить электросваркой «с нуля»? Тогда вам будет полезна эта статья.

Видеоролики точечной сварки выполненной своими руками

1. Видео о применении аппарата точечной сварки GYSPOT 3502, предназначенного для устранения вмятин при помощи инерционного молотка, приварки заклепок, шпилек, гвоздей, шпонок, шайб и болтов, удаления ямок и осадки поверхностей c использованием угольного электрода:

2.Видео об использовании аппарата точечной двухсторонней сварки GYSPOT 32D-С для ремонта видовых поверхностей и соединения кузова автомобиля:

3.Конденсаторная сварка своими руками с автоматической подачей метизов:

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

такой шлем удобен при работах в арках крыльев или лежа под автомобилем. Искры окалины не залетают в уши и за шиворот.

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен "-". Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

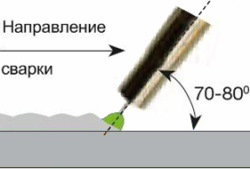

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

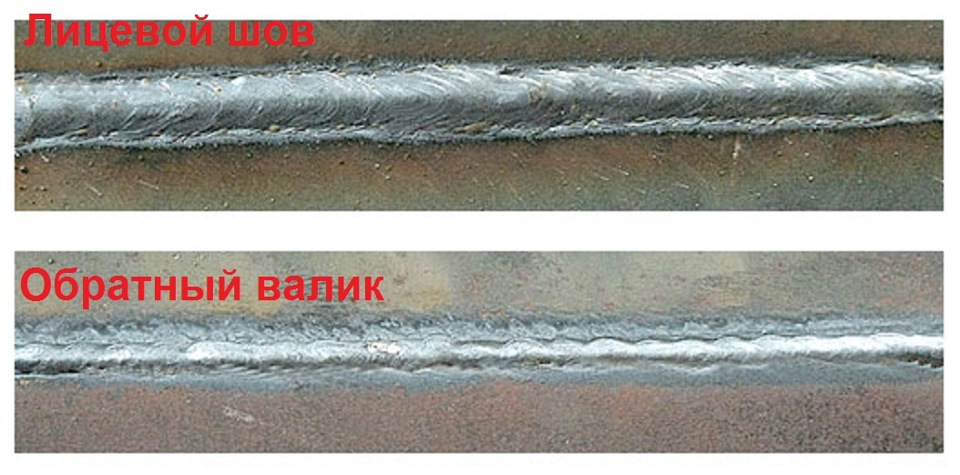

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит :)

сварка тонких листов инвертором(конспектная запись)

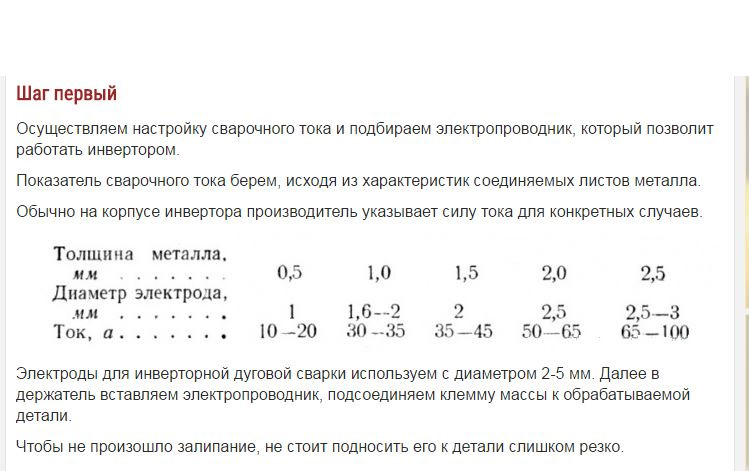

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Комментарии 420

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

эх-хе хе…, Что же я раньше Вашу статью не прочёл… Попробовал по рекомендованной методе…, и вуаля! Всё получилось, ну почти всё. Спасибо огромное!

рутиловые элетроды ESAB 63.20 для точечной сварки тонких листов

Сварочный электрод ESAB OK 63.20. Тип покрытия — кисло-рутиловое. Электрод рекомендован для сварки тонкостенных изделий (с толщиной стенки около 2 мм) работающих в контакте с жидкими агрессивными неокислительными средами при температуре до 350ºС из коррозионностойких хромоникелевых и хромоникельмолибденовых сталей марок 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии. Стабильная и мягкая дуга на малых токах и напряжениях позволяет выполнять сварку изделий, как на спуск, так и на подъем. Шлаковая система формирует швы с минимальным усилением, что сокращает расход сварочного электрода на единицу длины шва. Минимальное количество сварочных брызг, великолепная отделяемость шлака и отличная смачивание кромок стыка сокращают потери времени на последующую зачистку шва после сварки. Устойчивость к коррозии отвечает самым жестким требованиям при эксплуатации в агрессивных средах, как, например, в нефтехимической или целлюлозно-бумажной промышленности. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 1,5…6% (FN 3-10).

Ток: ~ / = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 5, 6

Напряжение холостого хода: 50 В

Режимы прокалки: 330-370°С, 2 часа

Ох и дорогие они! За 650 грамм 2000 рублей!

Спасибо за пост. Очень много интересного нашел для себя. Я ни разу не сварщик, но балуюсь этим уж лет 20. Верно сказали, что надо бы курсы закончить, что бы теорию наложить на практику.

Читайте также: