Как устроен лазер для резки металла

Обновлено: 05.07.2024

В свое время я очень сильно хотел заиметь ЧПУ лазер, не то чтобы он был очень нужен для работы или хобби, но тем не менее вещь полезная в подсобной мастерской, да и круто же!

В интернетах изобилуют статьи о том, как разломать старый дэвэдэ писюк, и достав диодик, вставить его в каретку например старого 5" флоппи дисковода. Это конечно классно, развивающие и просто. Но скучно и к тому же абсолютно бесполезно. Я решил собрать что-то такое, что можно было бы использовать для работы, ну или хотя бы это было весело. И уложившись максимум в 150 баксов.

И так, коль уж всем известные политические события привели к тому, что пользоваться алиэкспрессом стало не выгодно, то пришлось кинуть клич по знакомым служителям науки и просто странным личностям. И не зря, через некоторое время, в результате бартерной сделки, от одной странной личности мне досталось вот это:

ЛГН-703, CO2 лазер с примерно 60 ваттами выходной мощности, здоровая дура с водяным охлаждением и длиной почти два метра. На меня, как на человека, державшего в руках на тот момент максимум китайские зеленые лазерные указки, он произвел впечатление уже своими размерами.

К сожалению, какой либо внятной документации на него в сети не нашлось в принципе, так что пришлось импровизировать. Примерно сопоставляя по размерам с его китайскими собратьями, было вынесено предположение, что труба эта обладает выходной мощностью около 60 ватт, для работы ему требуется 25 кВ как минимум, для поджига — около 35. А исходя из среднего КПД углекислотных лазеров в 10 процентов, для выхода на расчетную мощность ему нужно кушать что-то около 25-30 мА.

И так, есть два пути изготовления блока питания:

1)Большой Железный Трансформатор. Из минусов — во первых хороший анодник не так просто найти — в советском союзе почему-то они были изделиями штучными и зачастую очень хренового качества, так что выгорали первыми. Как вариант, можно использовать трансформаторы для неоновой рекламы (есть экземпляры на 10-15 кВ и 60 мА), соединяя их вторичные обмотки последовательно (Осторожно! вторичная обмотка каждого НСТ имеет заземленную среднюю точку на корпусе!), но это колхоз «60 лет без председателя» как он есть — эти трансы ни разу не рассчитаны на такое варварское использование и вполне себе могут сгореть, закоротив первичные и вторичные обмотки в одно целое. Во вторых — для поджига все равно придется использовать двухполупериодный умножитель, а так как это сетевые 50 герц — конденсаторы будут большими (всякие там К75-25 и подобные на 40-50 Нф в плечо). В третьих — если вы захотите управлять мощностью луча, то вам все равно придется колхозить громоздкие тиристорные схемы. Из плюсов — это дешево и сердито. Старые НСТ вам отдадут едва-ли не даром (кстати да, хороший нст — тяжелый нст), на выпрямительных диодах тоже можно сэкономить (пойдет всякий шлак типа 2Ц202 и тому подобных).

2)СолидСтейт. Из минусов — он может влететь в копеечку, особенно если вы покупаете все детали в ЧипДипе и у вас нет даже дедушкиного осциллографа. Дыа, были кирпичи полумостовые — стали силановые. Ну еще после N комплектов убитых драйверов и mosfet\igbt транзисторов вы будете читать таки датшиты и прочую умную литературу (хотя это скорее плюс) Из явных плюсов — это компактно, мощно и интересно.

Пожалуй на втором пункте остановимся по подробнее.

И так, теперь стоит определиться с топологией нашего инвертора. Полный мост — слишком много паять, да и вероятность ошибки в два раза больше. Всякие двухтактные автогенераторы (пуш-пул там например) — слишком маленький КПД и большая вероятность накосячить (ну не сложилось у меня с ними, не сложилось), А вот полумост — это стильно, модно и молодежно! Раскачивать мы будем феты IRFP460, хоть у них и достаточно «тяжелый» затвор. А драйвить его мы будем конечно-же при помощи IR2153! Во-первых по тому, что не нужно много паять, а во-вторых это универсальный ответ на вопрос «а почему-же таки он у меня взорвался?!». Спустя некоторое время вкуривания мануалов и чтения тонн бессмысленного бреда на флайбек.орг.ру, родилась вот такая, децл переделанная схема одного местного господина «Seriyvolk».

Ворнинг! Алярм! Аттеншн! По цепям гуляют большие токи, присутствует высокое напряжение (десятки киловольт). Следи за собой, будь осторожен! Ответственности за невинно убиенных домашних животных, пробитые летающими конденсаторами головы и оторванные пальцы автор не несет

С охлаждением все вышло гораздо проще — в закромах родины была найдена здоровая колба аппарата Кипа, в ближайшем зоомагазине за 300 рублей были куплены силиконовые шланги для аквариума, а в магазине автозапчастей — насос омывателя от ТАЗика, вроде-бы нивы.

Первое, что сгорело, это самопальный умножитель (составные диоды всегда обвязывайте шунтирующими резисторами). Но, лазер вполне себе завелся от обычного телевизионного УН9-27, которых у меня оставалось еще штуки две-три.

Хоть он и потребляет от силы 1\4 от нужной мощности и разряд еле виден, он ЖЖЕТ! Не сфокусированным лучом воспламеняет ДСП и жжет фанеру (о бумаге я просто умолчу),

Смотрите в следующих сериях:

— допиливание блока питания с краткими пояснениями «как работает полумостовой инвертор» и «что я сделал не так в этот раз», изготовление и заливка блока удвоителя напряжения, сборка в аккуратный корпус и попытка организовать электронное управление мощностью (на IRке, дыа).

— изготовление двух координатной системы позиционирования луча из древнего сканера и какой-то матери. Попытки приделать к этому зеркала так, чтобы их можно было свести.

— Погромирование микроконтроллеров.

И много чего еще интересного и занятного, так что не переключайтесь.

P.S. Ах, да. К вопросу о технике безопасности. Так как излучение лазера лежит где-то в районе 10600нм, то для глаз он особой опасности не представляет (ну точнее не большую, чем для любых других открытых участков тела с тонкой кожей\слизистыми оболочками) — при попадении глаза под сфокусированный луч на полной мощности он скорее всего оставит небольшой ожог на задней стенке черепа :)

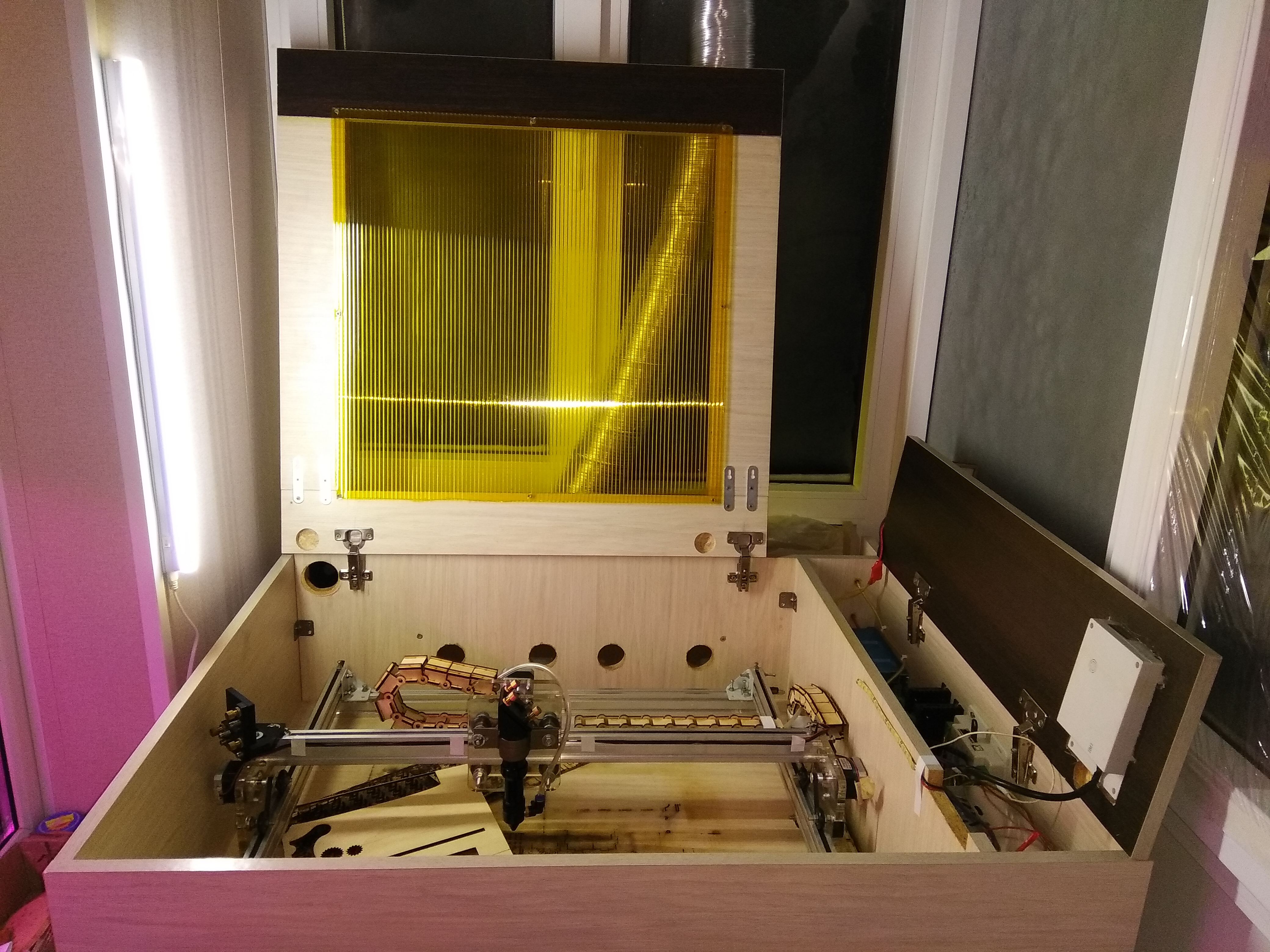

Лазерный станок своими руками

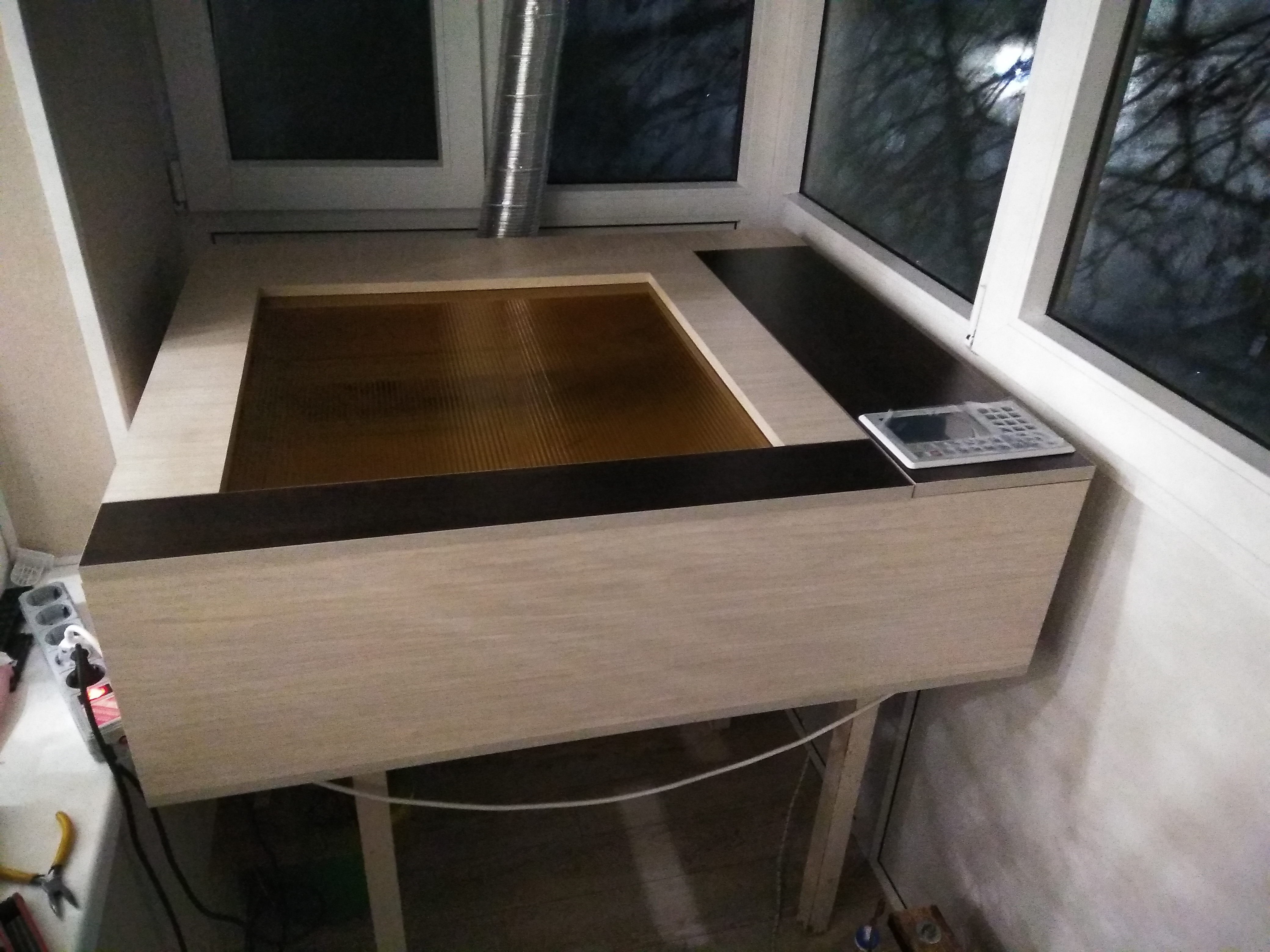

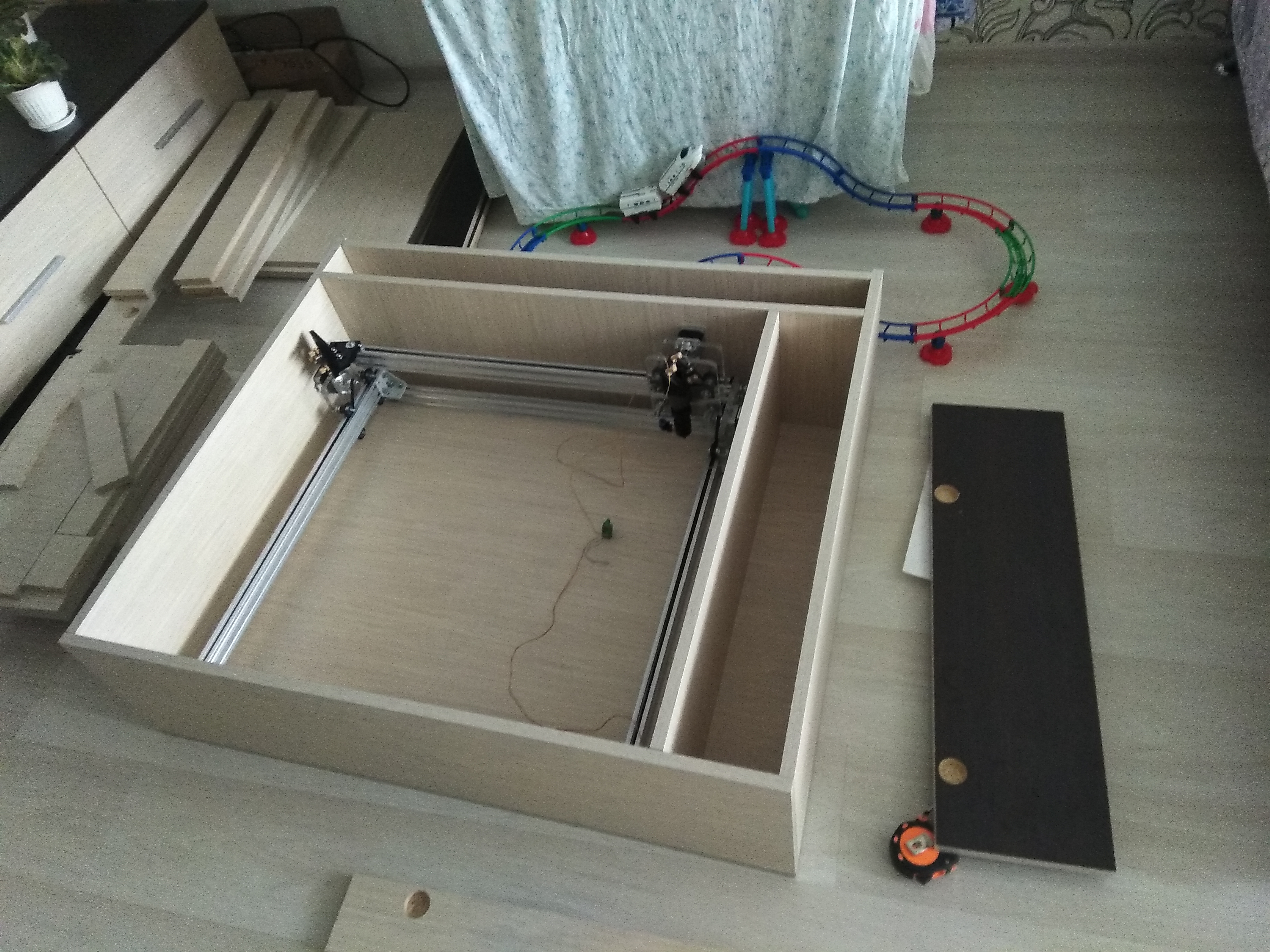

Привет, Хабр! Сегодня расскажу о своем лазерном станке для резки фанеры и гравировки кожи. Цель была как всегда – максимум функционала за минимум денег).

Несмотря на экономию средств, на контроллере было решено не экономить – во-первых, Руида многозадачна, по сравнению со всякими М2 и прочими платами управления, что означает минимум танцев с бубном при подготовке файла на обработку. Во-вторых, Руида автономна, она позволяет работать без компьютера, перенося файлы только на флешке и позволяя менять режимы обработки силами самого контроллера. Что немаловажно при работе на балконе).

В-третьих, если я вдруг решу собрать более серьезный станок с огромной и мощной трубкой – у меня уже будет взрослый контроллер. На этот контроллер есть очень подробный даташит, и собрать вокруг нее станок под конкретные задачи не составляет труда.

Трубка 40вт, чего хватает не спеша, но с приемлемым качеством резать 3-4 мм фанеру. Более мощные трубы длиннее, и уже просто не поместятся на балконе). На этапе сборки и наладки никак не мог добиться прорезания даже 3 мм фанеры. В итоге высоковольтный разряд пробил заднее зеркало резонатора, мода луча раздвоилась и труба отправилась в гараж на эксперименты. Как выяснилось потом, выходное сопло головки экранировало часть луча, решилось рассверливанием сопла. Сейчас стоит уже вторая трубка, тоже 40 вт, и на 30 процентах мощности она гарантированно прорезает 4 мм фанеру на скорости 10 мм/с.

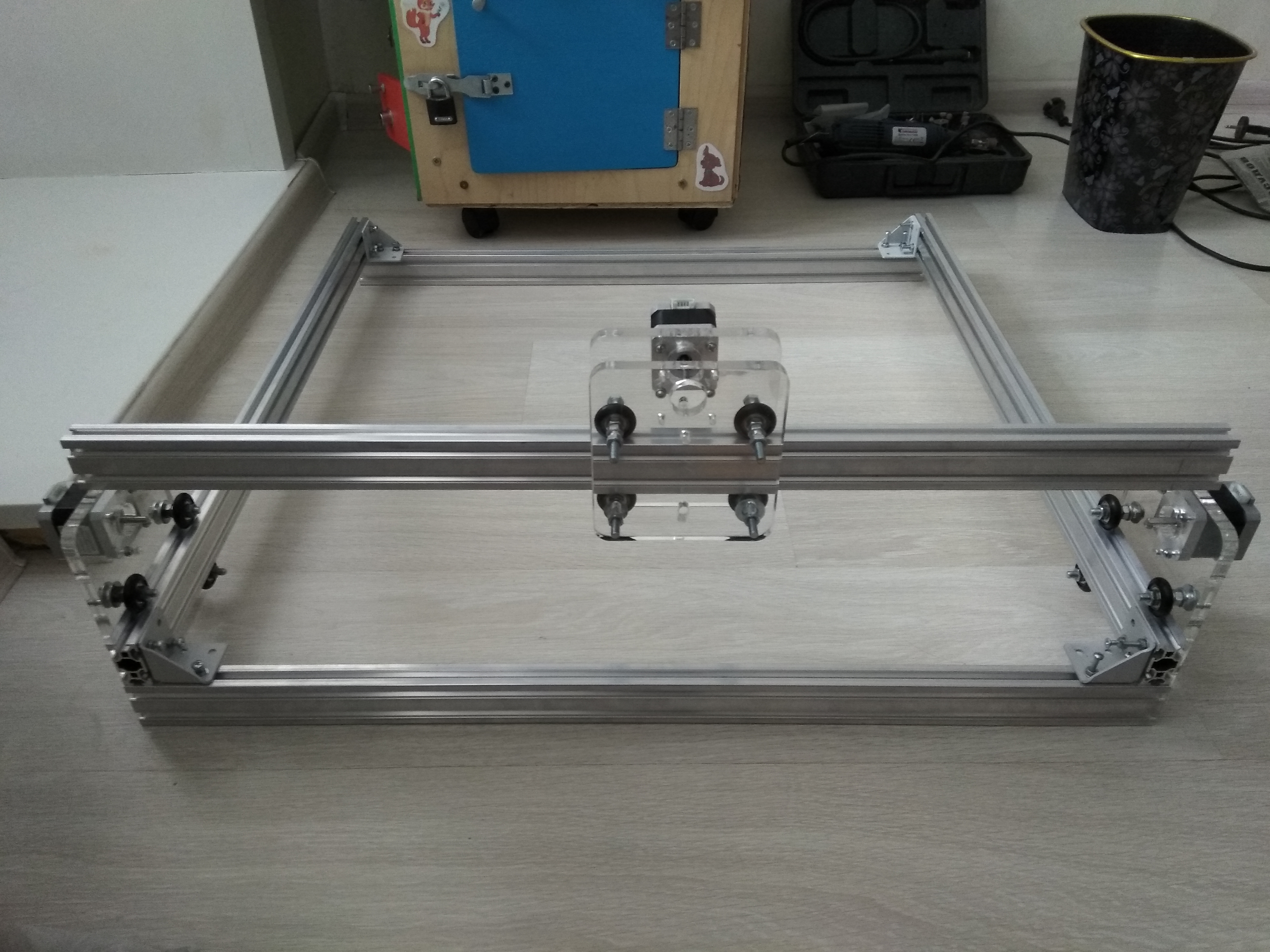

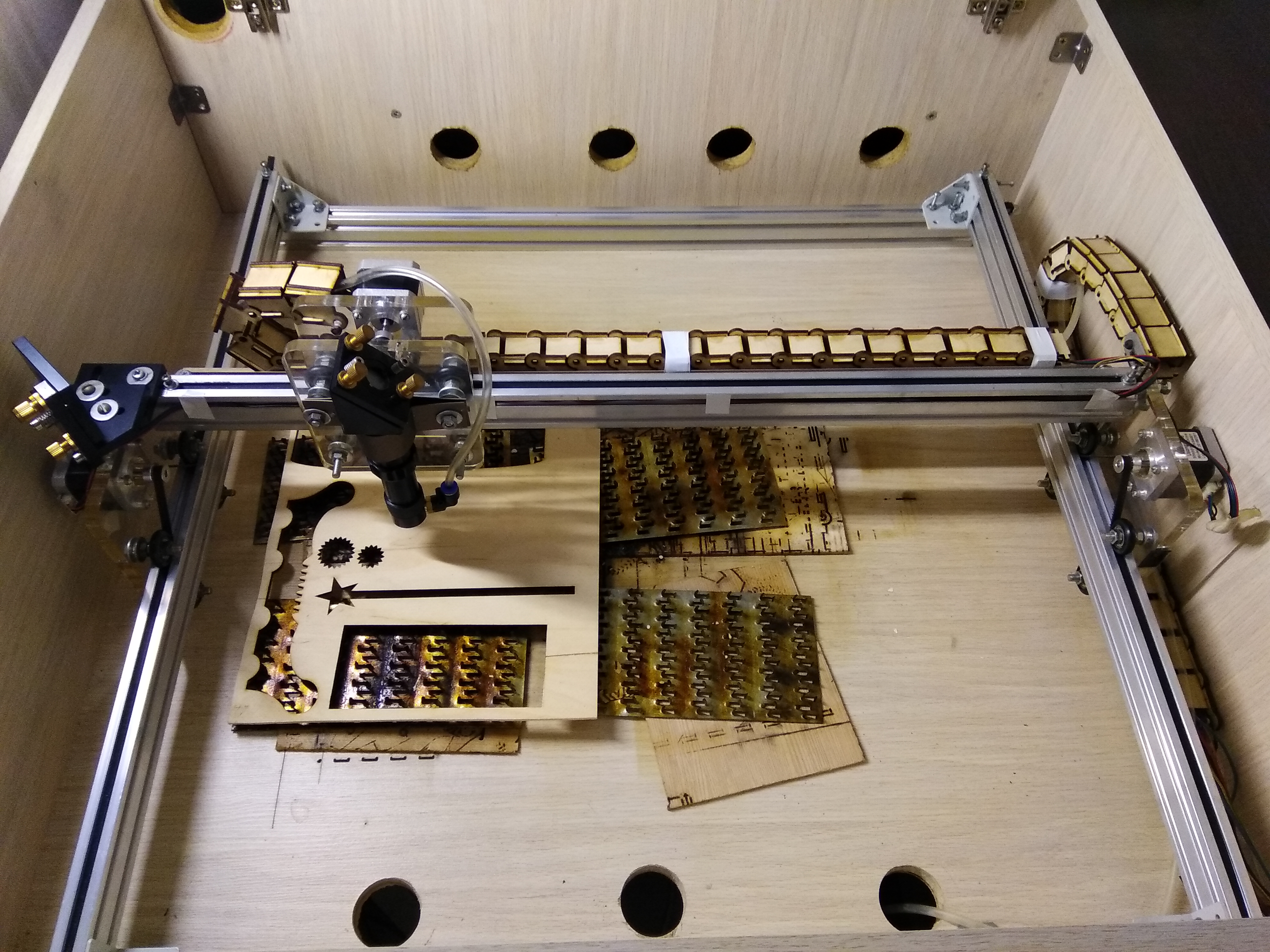

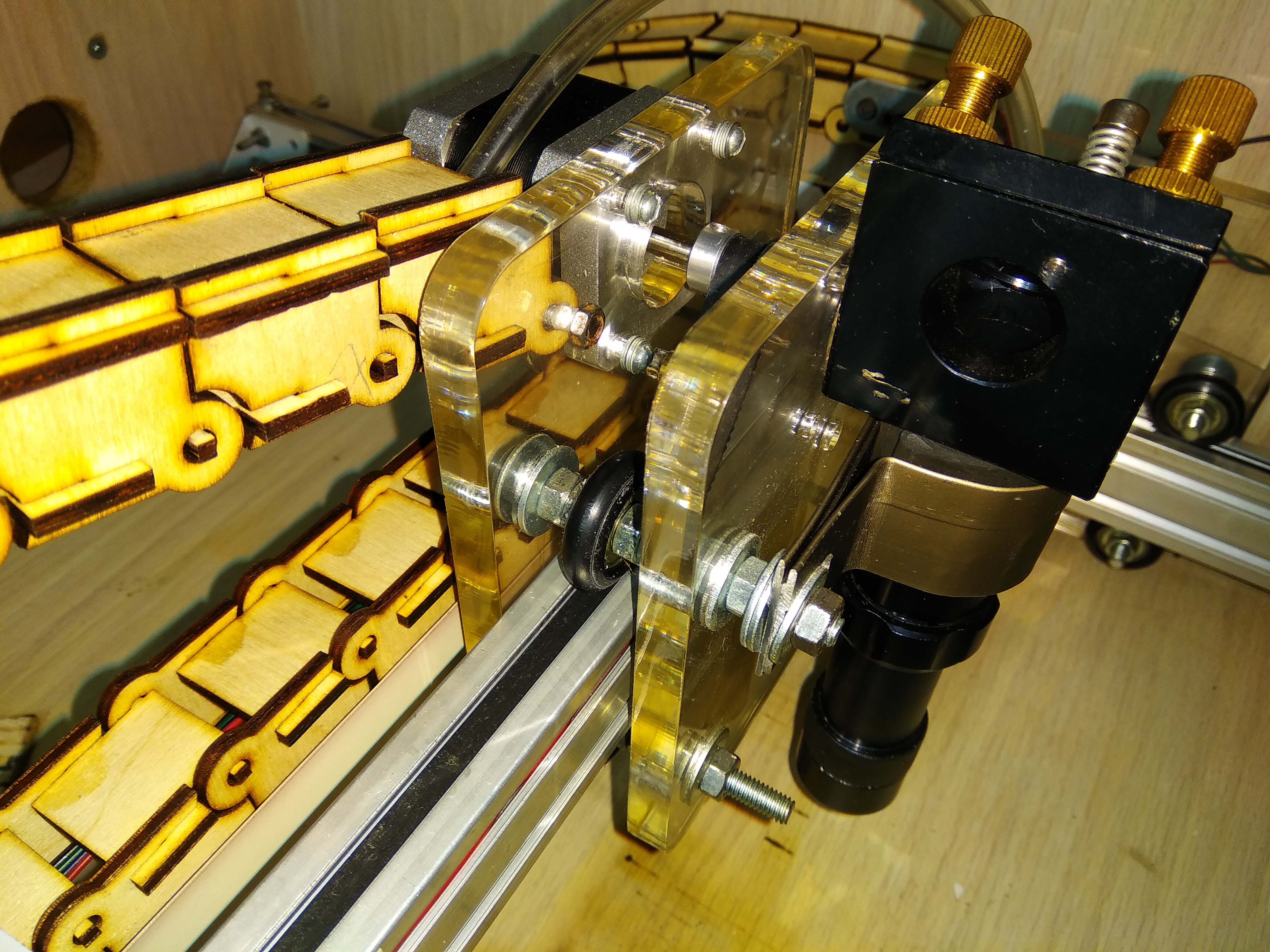

Щеки кареток сделаны из 10 мм оргстекла, вырезаны на работе при помощи 100 вт лазера, между ними закреплены жесткие пластмассовые колесики на шарикоподшипниках. Шаговые моторы Nema 17 для оси Y расположены с обоих концов «портала» и соединены последовательно для синхронизации их движений, управляются одним общим драйвером.

Корпус станка сделан из ДСП, заказан в виде щитов у мебельщиков и собран с помощью мебельной же фурнитуры. Корпус изначально был спроектирован в мебельной программе Pro100.

Для вытяжки изначально был применен канальный вентилятор диаметром 100 мм, но его производительности не хватало при резке фанеры – в отличие от гравировки это весьма дымный процесс, и мощности вентилятора не хватало для нормального движения воздуха через зону реза. Поэтому данный вентилятор был заменен улиткой от печки переднеприводных жигулей. Чтоб ее запитать в конструкции появился дополнительный блок питания ATX на 12вольт. Также эта улитка была подключена через регулятор оборотов и включается и выключается независимо от станка – это нужно чтобы можно было менять производительность вытяжки в зависимости от выполняемых работ и не высасывать понапрасну теплый воздух с балкона, работая зимой. Иногда после окончания работ в корпусе остается задымление, тогда я оставляю поработать улитку на какое-то время уже после завершения станком выполнения задания.

В качестве помпы трудится электропомпа газели, запитана от того же 12 вольтового блока питания, что и вытяжка. Система охлаждения представлят собой ведро на 15л, в которое погружен заборный патрубок помпы, сюда же подведена обратка от трубки. Для контроля за температурой в ведро погружен датчик термометра. Летом охлаждение осуществляется с помощью замороженных полторашек с водой, зимой подогрев – с помощью аквариумного подогревателя. И подогрев, и охлаждение нужно включать заранее, но т.к. емкость системы охлаждения около 10 литров, то в среднем за час охлаждающая жидкость и зимой и летом набирает необходимую для работы температуру. По этой же причине включение и выключение помпы осуществляется независимо от станка.

Вместо сотового стола применил гвоздевую доску из строймагазина. Циркуляция воздуха внутри станка сделана таким образом, чтобы воздух двигался сквозь короб от передней стенки к задней, обдувая деталь снизу и сверху. На фото видны воздухозаборные отверстия снизу корпуса, через них же удобно выметать мелкие обрезки фанеры после работы.

Компрессор – от советского холодильника, без ресивера, управляется через реле, розетка на 220в для управляемой станком внешней нагрузки выведена на боковину корпуса. В ней напряжение появляется только когда этого требует контроллер. Минусы – не регулируется давление, плюсы – тихий, неубиваемый. Есть мысль спарить два таких компрессора на общем ресивере, с манометром, реле давления, всей необходимой арматурой. Получится вполне производительный и почти бесшумный агрегат.

Всего на постройку было потрачено около 45 тыс. рублей, за эти деньги получился станок с рабочим полем 50х50 см, мощностью 40 вт и оснащенный многозадачным промышленным лазерным контроллером.

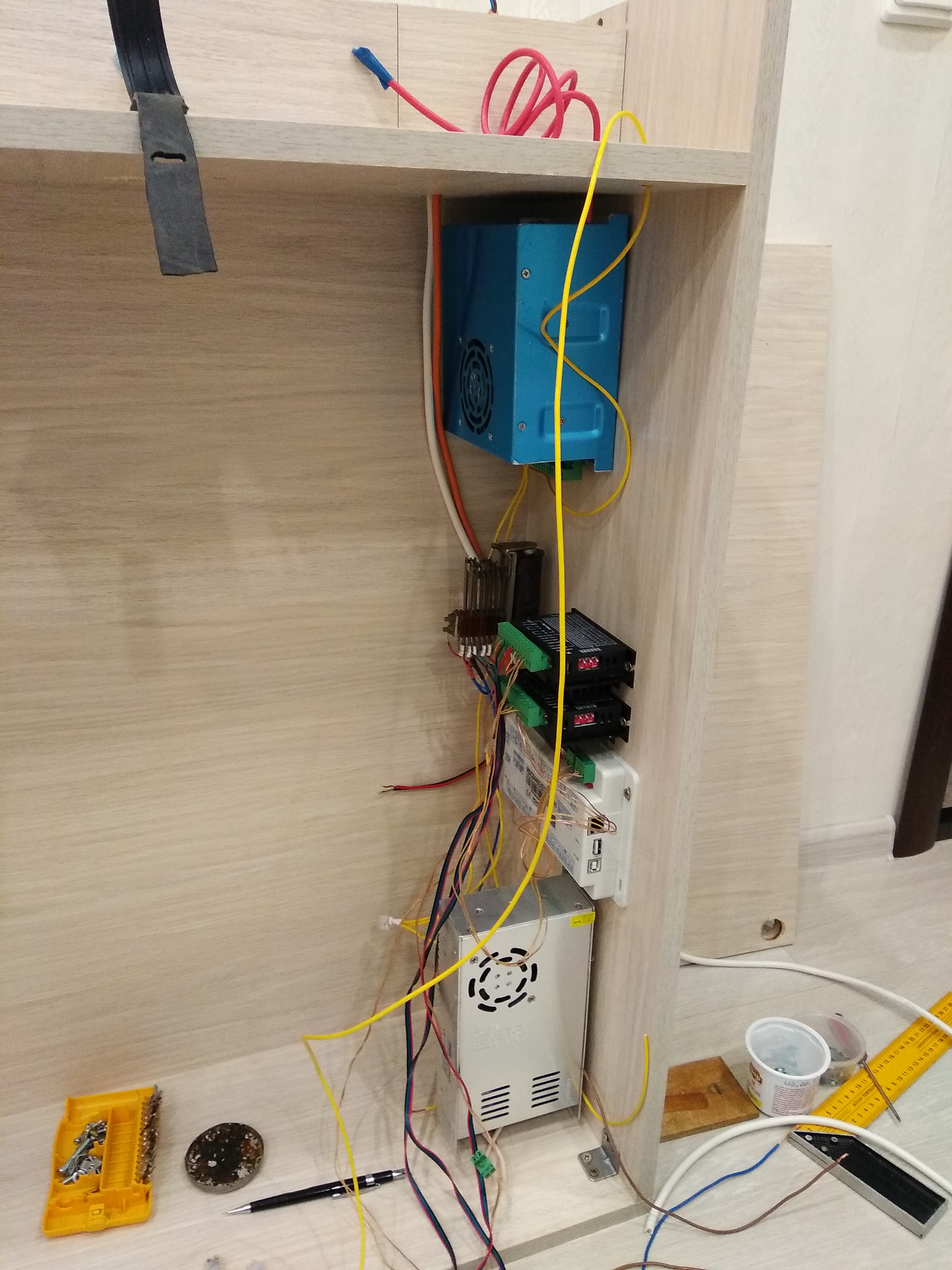

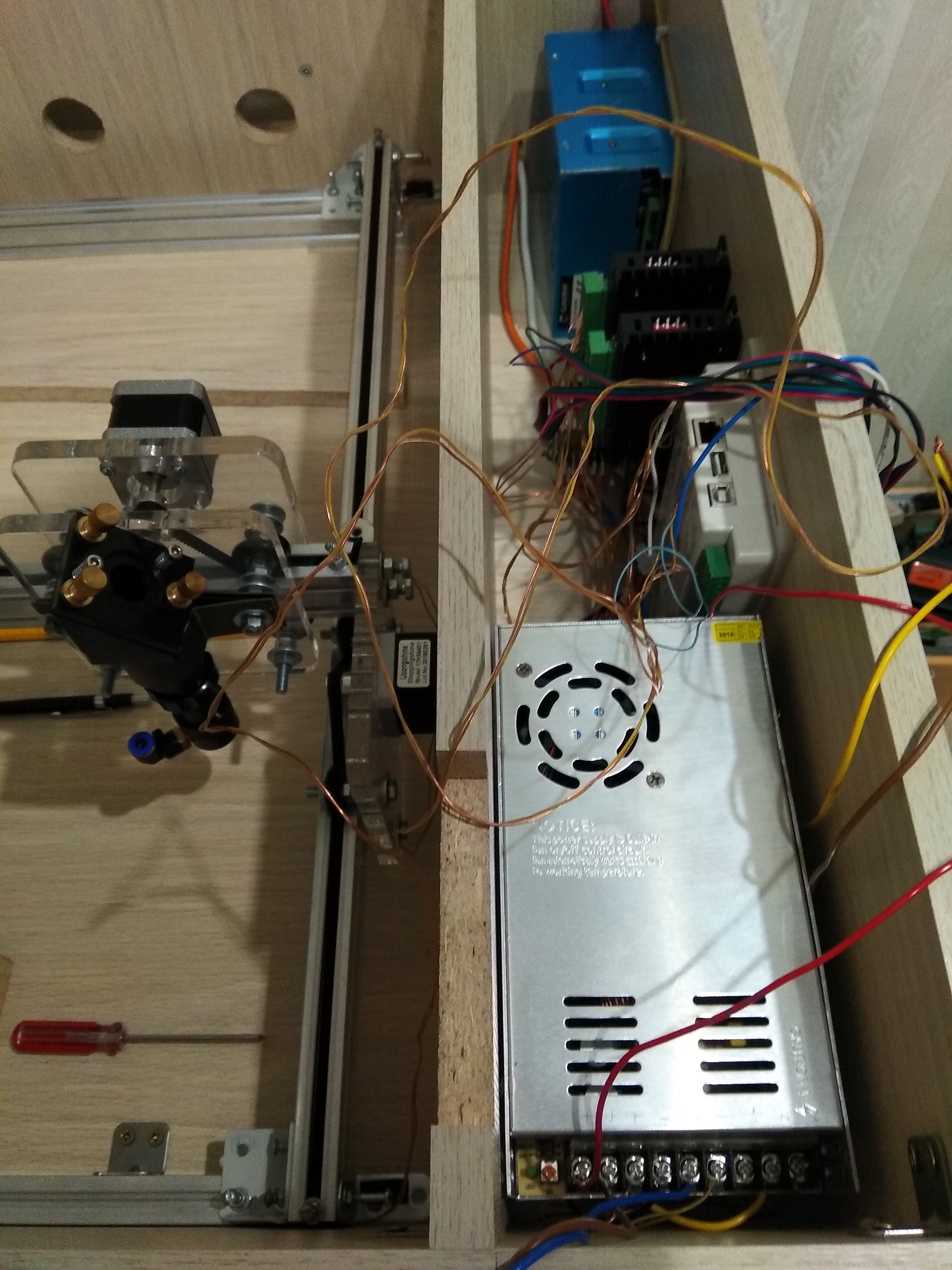

Фото с этапов строительства:

Компрессор от холодильника:

Бутылка на выходе — маслоотделитель.

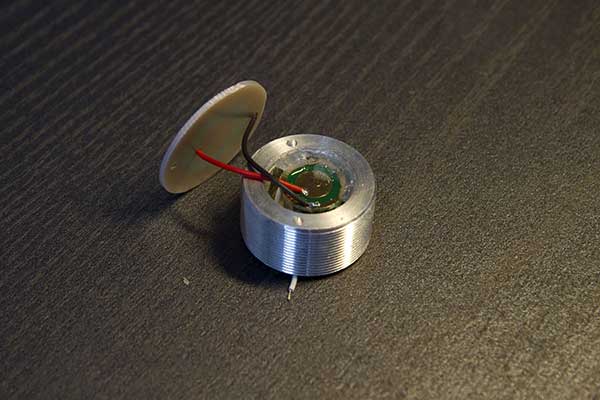

Каретка крупным планом:

Привод портала, левая сторона с зеркалодержателем:

С откинутыми крышками:

Внутрянка:

Схема подключения:

Немного фото готовых изделий:

П.С. Отдельная благодарность выражается моей жене за то, что достойно переносила все тяготы и лишения жизни с техногиком, пока я использовал квартиру в качестве мастерской и лаборатории и даже иногда позволял себе делать пробные резы без вытяжки…:-)

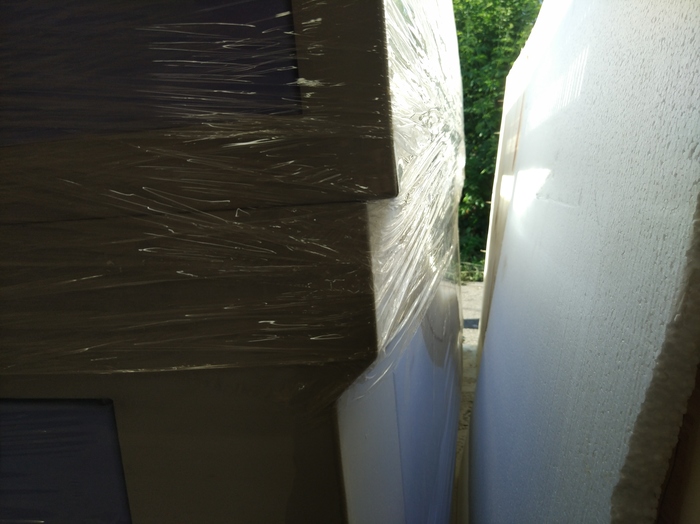

Гаражная лазерная мастерская. Пост №3. СО2 лазер по металлу.

Сегодня я расскажу Вам историю своего большого (по моим меркам и для моей мастерской и для моих нужд) станка. О трагеди, которая случилась ещё до начала работы и о методах их исправления. По традиции прошу, не ругайте меня за моё правописание. Оно хорошее но почему то очень сильно хромает, так что тех, кому "ЖЫ" и "ШЫ" доставляют адскую резь в глазах до кровоподтёков, пожалуйста, либо терпите, скрепя зубами либо просто пролистайте этот пост и даже не открывайте его. Благодарю за понимание.

И так. Прошлым летом вместе со станком 900х600 с камерой приехал и этот здоровяк:

Знакомьтесь - это СО2 лазер, no name, копия знаменитого Raylogic 1600х1000 с металорежущей головой. Про аварию с этим станком я уже упоминал в одном из своих постов. Копия достаточно хорошая и скажу более того, этот станок был сделан на том же заводе, что и Raylogic, только в третью смену, что называется налево, из тех же комплектующих, только покрашен в другой цвет, так что сильно подробно о начинке я рассказывать не буду. Если Вам интересно, то ТХ в интернете более чем достаточно.

Приключения с этим станком начались, как выяснилось ещё до того, как он попал в мои загребущие лапёшки, но выяснилось это только при вскрытии упаковки, а пока торжественный момент разгрузки и состояние эйфории поднимали меня на крыльях и заставляли парить, как маленького мальчика, которому папа купил заветную и долгожданную машинку!

По скольку грузовик, который привёз мне "небольшие" коробочки со станками не смог подъехать достаточно близко к моей мастерской, пришлось искать площадку, на которой смогли бы развернуться два грузовика. Пришлось немного пошалить, но тем не менее перегрузка прошла успешно и без происшествий.

Доехали до мастерской, и скорее, скорее открывать ящики. Собственные крылья счастья признаться очень сильно мешали. Я в суете не мог найти нужные инструменты, три раза перевернул мастерскую в поисках лома и отрезного круша для болгарки, в итоге нашлись только ножницы по металлу и два молотка, с помощью которых в кратчайшие сроки все ящики были распакованы. Скажу я вам ребята, ни до ни после я с такой скоростью, даже с правильными инструментами не открывал ящики так быстро.

Но как водится, всему хорошему рано или поздно приходит конец. В моём же случае наступил ппц. Точнее не так. ПИЗДЕЦ.

"Так, спокойствие Малыш, только спокойствие" - говорило мне внутреннее приведение с моторчиком - "сейчас успокоимся и будем думать, что будем делать. " Но спокойствие не приходило, а попытки успокоиться ещё больше разжигали мой пукан до такой степени, что тягу, которую она создавала, с лихвой бы переплюнула бы двигатель ракеты "Тополь". Несоклько фоток. No comments.

Ну и пара видосиков всего этого.

Ну вы понимаете да. Даже спустя год, продолжает подгорать от этой ситуации. В общем список повреждений:

1) Сорвана нафиг верхняя часть станка. Болты срезаны;

2) Поведена крышка. Каким чудом уцелели стёкла, не понятно до сих пор;

3) Незначительно поведена рама. Хотя как сказать, не значительно. Для такого станка отклонение в соосности даже на пол миллиметра дико критично;

4) Сорваны со своих мест рельсы оси Х;

5) Лопнул держатель ламелей (на видео видно);

6) Порваны управляющие провода на оси Х;

7) Труба стоимостью 150 тысяч (на тот момент) разбита в дребезги.

И это не считая мелочевки такой, как погнутый дымоприёмник внутри станка. Её похоже хорошенько так припечатало улиткой, которая ехала внутри станка, кучи сколов, царапин, погнутых кронштейнов с зеркалами, надорванных ремней и тд.

Тут же был сделан звонок поставщику и доложено о сложившейся ситуации. в трубке так же слышался звук начинающей запускаться на форсаже турбины. В какой то момент мне даже показалось, что телефон начал передавать запах подгорающего стула, на котором сидел Руслан. Через 10 минут он был на месте. Составили акт и начали предъявлять претензии как китайцам, так и транспортной компании, начали выяснять, на каком этапе случился этот подвох. Но опять же давайте обо всём по порядку.

Умные люди скажут, а какого хрена я подмахнул документы о приёмки груза, что говорится не глядя. А вот тут то и состоялся главный подвох. На первый взгляд упаковка была совершенно целая. Только чуть позже, когда нервы немного расслабились и прояснились некоторые моменты всего этого безобразия выяснилось, что станок был перепакован. То есть кто то намеренно пытался скрыть то, что его обо что то сильно шибанули. На наш вопрос китайцам, что за фигня, они отправили видео, как они его бережно, на погрузчике завозят в фуру, яки беременную женщину на последних сроках ставят на законное место для транспортировки. К китайцам вопросы отпали, следовательно вопросы могут оказаться только либо к нашим российским перевозчикам, либо к казахским ибо станок ехал землёй через Казахстан. Мы решили для начала прояснить обстановку у наших товарищей, они по крайней мере не отмажутся в стиле моя твоя непонимая. Они кстати нам и намекнули, что когда они у казахов его забирали, фанера, которой был обшит станок какая то не такая, слишком уж качественная, не похожая на ту, в которую китайцы заворачивают своё оборудование. Вот тут то и прозвенел звоночек. На фанере, в которую был завёрнут станок стоял штамп ТАВДИНСКОЙ фанерной фабрики! С ума сойти. Ну тут либо наши привирают, либо казахи накосячили.

Начали пытаться дозваниваться до казахов. То, как мы пытались добраться до манагеров и руководства, выяснить, кто вообще был ответственный за груз и что вообще у них там произошло, это история, достойная отдельного поста. В общем путём задалбывания всех и вся мы с горем пополам выяснили, что у них "сломался" погрузчик и они выгружали станок вчетвером (на минуточку станок весит почти 600 кг с упаковкой) и немножечко не расчитали свои силы и уронили его на бордюр. Вы только вдумайтесь. Они выгружали вчетвером станок весом почти 600 кг вчетвером из фуры, без приёмной аппарели, то есть на землю. Это какими дебилами надо быть, что бы так работать. В последствии выяснилось, что погрузчика у них в принципе нет, а даже воровайку, что бы это разгрузить нанимать дорого в итоге получилось как то так. Контора называется "Апельсин". Никогда не пользуйтесь услугами этой конторы!

В общем пару дней потратили на выяснение всех этих нюансов. Далее последовала переписка с китайцами на предмет замены станка или хотя бы какой то компенсации, но тут нам повезло. Китайцы само собой признали случай не гарантийным, но согласились выслать всё, что сломано в станке с хорошей скидкой.

Ещё день потребовался нам на дефектовку станка. Список со всеми мелочами набрался приличный и пополнялся после первого пробного пуска ещё наверное месяца 4. Если быть кратким и забежать вперёд на пол года - то поменяна была половина станка. Единственное в итоге, что оказалось живое - это мат плата, плата авто фокуса и драйвера. Всё остальное, вплоть до петлей крышки под замену. Радует одно, что поставщик, за подобный геморой и хорошее с ним отношения сделал мне внушительную скидку.

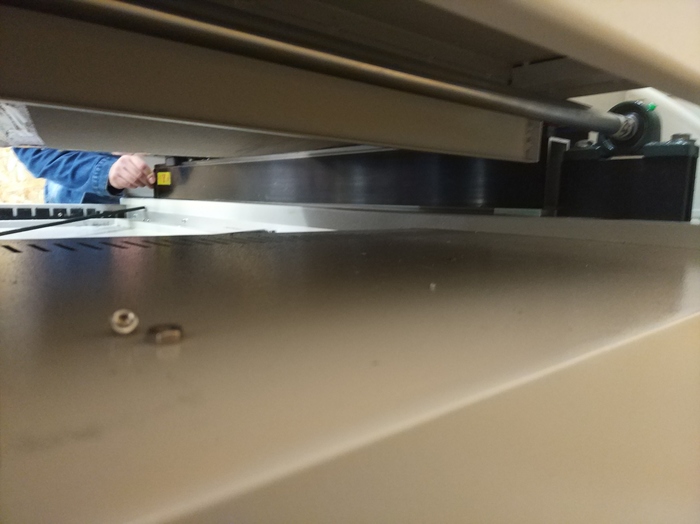

В общем в течении полугода мы возились с этим станком, что бы нормально его запустить, пришлось пересверливать все отверстия, колея оси Y стала на 10 мм уже, на качестве работы станка это никак не сказалось, через месяц приехала новая трубка и благополучно была водружена уже в вытянутый по своим местам корпус. Новые кронштейны зеркал тоже пришлось пересверливать, поскольку старые отверстия не совпадали с новыми, голову менять не стали, но в последствии она подверглась серьёзной доработке, по скольку и ей в итоге досталось, но об этом мы узнали значительно позже и просить с китайцев новую, пусть даже и с хорошей скидкой уже было неудобно, да и своими силами справились. В общем только к февралю месяцу 2019 мы смогли уверенно запустить станок. Дальше, из за всех изменений пришлось немного понастроить электронику, хотя, как показала практика можно было этого и не делать.

Наконец то можно было выдохнуть. Пукан уже подостыл, а от казахов мы не смогли добиться хоть какого либо вразумительного ответа на вопросы "Кто виноват?" и "Что делать?" они вообще в какой то момент обнаглели и начали съезжать, типа это не мы и всё такое. Но чего уж теперь.

С февраля месяца я начал осваивать металлорезку на СО2 лазере. Дело, как выяснилось, не простое. Ну во первых, пришлось разжиться кислородным баллоном, ибо для резки металла нужно не только давление в место реза, но и кислород, для того, что бы лазер таки смог нагреть металл до нужной температуры, поджечь его, а то, что не сгорело - выплюнуть давлением всё того же кислорода. Несолько раз читал, как некоторые товарищи яко - бы резали нетолстые металлы, а именно чернягу до 1.5 мм с атмосферой (с обычным компрессором) и давлением в 8 атмосфер. Но у меня такой эксперимент поставить не удалось, да и сейчас проверить не смогу, по скольку покупка компрессора не входит в мои планы в ближайшее время. Зато, с кислородом отлично режется черняга до 2х мм и нержавейка до 1.5 мм. Скорости конечно не великие, но на безрыбье и рак рыба. Всё таки не волоконный лазер. Была попытка нарезать что нибудь с азотом. Но к сожалению опыт показал, что с азотом на СО2 лазере резать вообще ничего невозможно. Оцинковка к слову не режется от слова совсем, либо у меня руки не из нужного места растут.

Поигравшись со станком на маленьком кусочке его рабочего поля я посчитал, что я достиг того уровня, что я могу начинать принимать заказы на металлорезку. и тут фортуна, как мне казалось улыбнулась. Выстрелил интересный заказ. Точнее меня попытались за уши подтянуть к этому заказу. Ну что - ж, попытка не пытка.

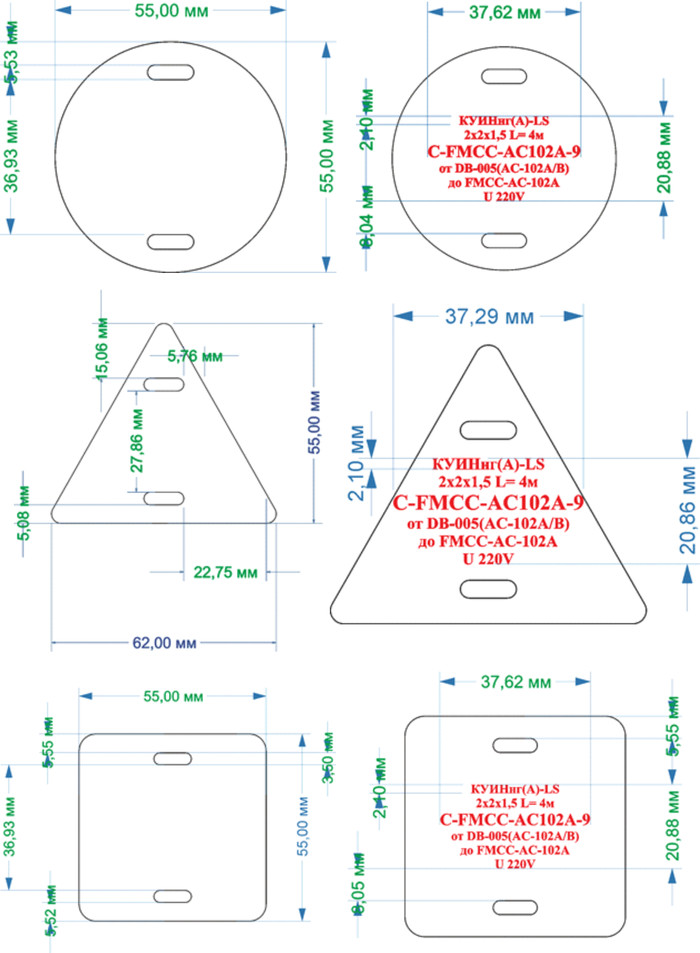

Заказчику требовалась хренова гора бирок на провода. Тянули они какую то то ли ЛЭП, то ли запускали производственное помещение, не суть дела важно, но почему то им нужны были бирки из нержавейки треугольной, круглой, квадратной и прямоугольной формы по заданному госту.

После того, как я услышал про ТУ я заподозрил что то неладное. Начал гуглить этот ГОСТ. Оказалось, что заказчик - это фирма подрядчик, которая из шкуры вон лезет, что бы не получить по шапке от заказчика и пытается усидеть жопой сразу на двух стульях. Как выяснилось ГОСТ, который они мне дали - не имеет никакого отношения к форме самих бирок (о чём говорилось изначально). Всё как всегда. Заказчик хочет то, не зная что. В итоге силами заказчика было найдено некое ТУ По которому уже и были изготовлены пробники.

Полтора месяца согласований, договорённостей и как итог, ничего, всё спустилось на тормозах. Обидно. Но эта попытка заняться металлорезкой выявила ещё кучку нюансов, о которых я не знал, выявились ещё некоторые косяки станка, такие как зеркала, точность юстировки, настройки резки.

Зеркала. Как выяснилось, я установил вкруг не те зеркала, которые нужны. Я поставил простые, которые ставятся на все СО2 станки. Как выяснилось, их светоотражающая способность недостаточна для того, что бы резать металл качественно. Они гасят достаточно большую часть излучения, которая необхадима для резки железяк. Пришлось заказывать зеркала с напылением селенида цинка. А стоят они по сравнению с обычными прилично.

Юстировка. Никогда не думал, что из за конечной погрешности в 1 мм возможно получить непрорез в металле. Раньше я считал, что юстировка - хоть и очень важный момент, но не до такой степени. В общем научно практическим путём стало известно, что даже если ты попадаешь лучём лазера в сопло 1 мм, но есть откланение хотя бы в пару десяток от его центра, то на больих толщинах (а для этого станка 1.5 мм уже внушительная толщина металла) то мы гарантированно получим на обратной стороне огромное количество града и облоя. Он конечно не очень страшен и легко счищается, но тем не менее момен неприятен. Если конечная юстировка уходит больше чем на 3 десятки, то мы с высокой долей вероятности получим непрорез и бонусом облой на лицевой стороне реза, а это уже совсем неприятно.

Настройки резки - это отдельная песня. Не только скорость резки оказалась важна, но так же для каждой толщины металла своё рабочее давление подаваемого газа (больше в нашем случае, не значит лучше), мало того, Если резать например нержавейку допустим 0.8 мм со скоростью 8 мм/сек, то рабочее давление требуется 4-5 атмосфер, а если резать со скоростью 15 мм/сек то давление можно убавить до 2.5, - 3 атмосфер. Такой парадокс на самом деле ни разу не парадокс, просто на меньшей скорости металл в районе реза нагревается больше, чем если скорость будет выше, от сюда и возможность экономии кислорода. Так же для каждой толщины металла требуется своё фокусное расстояние. промажешь на 1-2 десятки, и всё, начинаются пляски с бубном с очисткой задней стороны от большого количества облоя.

В отличии от резки фанеры, резка металла имеет свои особенности в плане начала реза и конца реза. Не достаточно просто взять и резануть. Сначала лист металла надо пробить. Делается это перед тем, как голова поедет по контуру. Голова опускается, находит заданное фокусное расстояние, и делает от 2х до 15 ударов на максимальной мощности (количество ударов задаётся в ручную в зависимости от толщины металла). После того как мы получили отверстие дальше лазер уже спокойно режет металл выплёвывая в обратную сторону всё, что не сгорело. Так же немаловажен так называемый "заход на путь". Это важно в тех случаях когда приходится резать что то толще, чем 0.5 мм. Надобность этого захода состоит в том, что когда лазер пробивает металл, особенно толстый, он не всегда способен сделать это с первого раза, а иногда даже не с пятого. Как следствие на лицевой стороне образуется наплыв из расплавленного металла который выдувает давлением воздуха из сопла. Вот пример непрореза с облоем на внешней стороне в точке пробоя:

В чертеже же в данном случае заход на путь выглядит так:

Красным крестиком соответствнно обозначено место пробоя.

Расход кислорода получается немаленький. Одного полного баллона хватает ровно на 90 погонных метров реза. Так что придётся изыскивать средства на баллоны, если вдруг у меня массово пойдёт металлорезка, а пока выполняю мелкие заказы и для себя режу немного. Ну и на последок ещё один видосик, как всё это дело режится и работает.

Ну и напоследок затравка на завершающий пост, о волоконном маркере.

P.S. нержавейка попалась к слову какая то странная. По маркировке она aisi 416 режется как нержавейка, пока её не трогаешь - нержавейка, но стоит её только начать резать, гравировать, поцарапать, как в месте, где на неё воздействовали она начинает потихонечку ржаветь. может быть кто то подскажет, почему так происходит и какая нержавейка - точно нержавейка?

Из чего можно сделать лазерный резак по металлу

Изготовить лазер для резки металла своими руками. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений.

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Помните! На диод, который будет выполнять прожиг, требуется намного больше электричества, нежели на элементы указки.

Решается эта дилемма просто. Диод из указки меняется красной лампочкой из привода. Разобрать указку следует с той же аккуратностью, что и дисковод, повреждения разъемов и держателей, испортят ваш будущий лазер для резки металлов своими руками. Когда вы это сделали, можно приступать к изготовлению корпуса для самоделки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Осторожно! Мощности прибора достаточно, чтобы навредить вашему здоровью, поэтому будьте осторожны во время управления и старайтесь не запихивать пальцы под луч.

Усиление самодельной установки

Для усиления мощности и плотности луча, который и является главным режущим элементом, следует приготовить:

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Хранить готовый резак следует в коробке или чехле. Туда не должна попадать пыль или влага, иначе устройство будет выведено из строя.

В чем разница между готовыми моделями

Стоимость является главной причиной, почему множество умельцев прибегают к изготовлению лазерного резака своими руками. А принцип работы заключается в следующем:

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!

Основы технологии лазерной резки металла

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

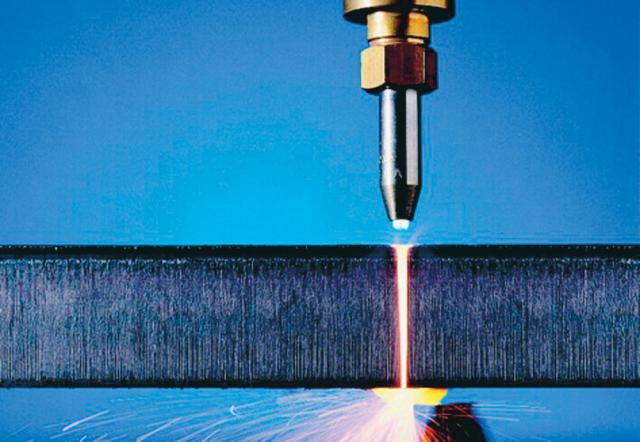

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

Читайте также: