Как устроен лазерный резак по металлу

Обновлено: 13.05.2024

Лазерная резка металла на станках с ЧПУ используется в основном для раскроя листа по сложному контуру. При этом все достоинства технологии сохраняются независимо от сложности процесса, изделия отличаются чистотой реза и точностью размеров при условии соблюдения технологии.

Резка лазером на станке с ЧПУ осуществляется по специальным чертежам, которые должны быть оформлены в особом формате. В нашей статье мы расскажем обо всех особенностях лазерной резки металла на станке ЧПУ.

Конструкция станка с ЧПУ для лазерной резки

Ранее резка по металлу происходила вручную. Однако замена ее на лазерную привела к появлению новых деталей и узоров, которые создаются теперь с высокой точностью и скоростью.

Управление механизмами и мощностью лазерного луча происходит с помощью ЧПУ.

Оборудование имеет оптику состоящую из:

- трубки лазера;

- головки излучателя;

- отражающих зеркал;

- линзы, с помощью которой происходит фокусировка.

Газовая смесь накачивается в трубку лазера. Затем формируется луч. Для этого в получившуюся газовую среду дается напряжение. Образовавшийся луч фокусируется зеркалами, линзами и направляется в установленную точку. После чего он обрабатывается в заданных направлениях головкой излучателя, которая перемещается над материалом.

Лазерный луч имеет большую мощность, что дает ему возможность проникнуть в любой материал. Такой способ резки не деформирует последний, благодаря чему резать можно любой мягкий материал, например, резину, пластик или бумагу. В случае, когда толщина не очень велика, мощности лазера хватает и для резки металла.

Плюсы и минусы лазерной резки металла на станках с ЧПУ

Основными преимуществами данного метода являются следующие:

- Раскрой с помощью механических инструментов приводит к потерям материала, который уходит на пыль и стружку. Помимо этого, отходы забивают отверстия и линию реза, затрудняя проведение работ. Данные недостатки отсутствуют у лазерной резки.

- Материалоемкость резки лазером минимальна, ведь толщина реза стремится к 0,1 мм. Таким образом, потери материала ничтожны.

- Не происходит образования пыли и стружки. Отходами можно назвать лишь испарения, для удаления которых используется система вентиляции воздуха.

- Конфигурация реза благодаря ЧПУ может быть любая, даже самая сложная.

- Материал может быть практически любым. Лазерное оборудование позволяет резать не только металлы, но некоторые виды других заготовок.

- Известна способность металла деформироваться при воздействии на него высокой температуры. Однако лазерный луч позволяет сделать настолько узкий рез, что тепло мало воздействует даже на его края. Торцы сохраняются ровными и чистыми. Заготовка не деформируется.

- Кромки остаются острыми. Иногда этого требует сам процесс производства. Для получения скругленных краев требуется использование особых технологий.

- Лазерная резка достаточно экономична. Ведь, несмотря на высокую стоимость обработки, точность кроя и его скорость окупают весь процесс.

- Использование ЧПУ делает создание макета значительно легче, позволяет изготавливать детали высокой сложности и выполнять работу точно. Созданный конструктором макет загружается в компьютер, обслуживающий оборудование, где его можно подкорректировать с учетом используемого материала.

Рекомендуем статьи по металлообработке

Лазерная резка металла на станках с ЧПУ имеет ряд недостатков:

- Высокая стоимость оборудования. Аппаратура для резки лазером не относится к дешевой. Еще совсем недавно ее использовали редко именно из-за высокой стоимости. Несмотря на то, что сейчас цена значительно упала, множество производств не могут себе позволить закупить такое оборудование. Впрочем, дороговизна станка зачастую компенсируется в процессе производства, что рассматривалось нами выше.

- Ограничение толщины металла. Лазерная аппаратура не в состоянии работать с толщиной материала более 2 см. Таковы особенности луча лазера. К сожалению, от используемой установки это не зависит.

- Металлы, имеющие свойство отражения, не могут быть обработаны данным способом. Таким материалом является, например, чистый алюминий. Лазерный же луч представляет собой частицы, движущиеся в направленном потоке, которые можно отразить. Металлы, обладающие отражающим свойством, должны обрабатываться механическим способом.

- КПД данного оборудование – достаточно низкий. Данный показатель у лазерного оборудование равен всего 15 %, что сильно сказывается на работе с материалом, чья толщина более 1,2 см, так как увеличивается расход времени и энергии на его обработку.

- Возможные сложности с программным обеспечением. Сбой в работе программ приводит к невозможности правильной работы даже при исправных основных элементах оборудования. Несмотря на надежность современного ПО, данный недостаток может проявиться в любой момент.

Технологии лазерной резки металла на станках с ЧПУ

Существует три вида лазеров для резки металла в зависимости от типа рабочей среды:

1. Твердотельные лазеры.

Основным элементом такого оборудования является осветительная камера. Внутри нее размещено рабочее тело и источник получения энергии. Последней является лампа-вспышка газоразрядная. Ее рабочее тело – это стержень, который может быть выполнен из рубина, неодимового стекла, алюмо-итриевого граната, который легирован иттербием или неодимом. По краям данного стержня располагают отражающее и полупрозрачное зеркала. Луч лазера, отражаясь в процессе прохождения по стержню, усиливается и выходит сквозь полупрозрачное зеркало.

Твердотельными являются также волоконные лазеры. Усиление излучения у них происходит в стекловолокне. Энергия исходит из лазера на полупроводниках.

Чтобы до конца разобраться в работе лазера, рассмотрим оборудование, где рабочее тело – гранатовый стержень, легированный неодимом, чьи ионы выступают в качестве активного центра. Газоразрядная лампа источает энергию, которую усиленно поглощают ионы, переходя в состояние возбуждения. Это значит, что у них появилась лишняя энергия.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Возвращаясь в первоначальное состояние, ионы отдают излишек энергии в виде фотона. Последний является электромагнитным излучением, или светом. Он подталкивает остальные ионы к возвращению в исходное состояние. Получается лавинообразный процесс. Зеркала направляют движение луча. Отражая фотон, они множественно возвращают его в рабочее тело. Тем самым зеркала помогают образовываться фотонам и усиливают излучение. Основными характеристиками такого лазера являются концентрация энергии на высоком уровне и низкая расходимость луча.

2. Газовые лазеры.

В таких установках рабочим телом становится углекислота, а также ее смесь с гелием и азотом. Происходит прокачка газа через газоразрядную трубку. Возбуждение проходит в результате электрических разрядов. Излучение усиливается с помощью зеркал – полупрозрачного и отражающего. Конструкции таких лазеров имеют свои особенности, которые влияют на их виды: поперечной/продольной прокачки или щелевые.

3. Газодинамические лазеры.

Виды брака при лазерной резке металла на станках с ЧПУ

Причин возникновения брака во время резки может быть две. Во-первых, он появляется при нарушении различных норм работы, например, при изменении скорости работ. Во-вторых, в результате применения материалов плохого качества.

Для получения высококачественной продукции необходимо регулярное обслуживание аппаратуры, а также точное исследование тестового экземпляра еще до запуска его в серию.

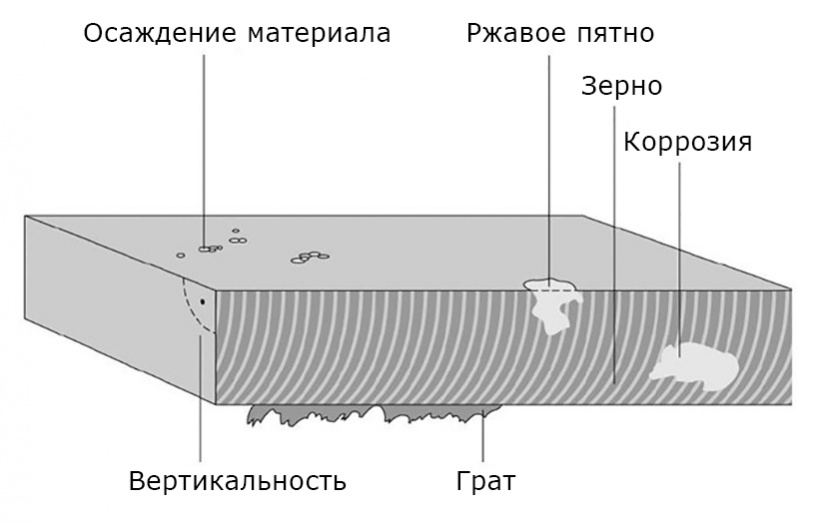

В процессе лазерной обработки возможен такой брак:

- Облой, называемый еще грат, представляющий капли металла, которые затвердели на краях заготовки. Очищение детали от них происходит вручную, что может изменить геометрию изделия. Это совершенно недопустимо при изготовлении сверхточных деталей.

- Неровная кромка, возникающая при нерегулярности обслуживания оборудования, а также в результате истирания линейных направляющих и прочих компонентов. Еще одной причиной такого брака может стать плохое закрепление на рабочем столе обрабатываемого листа металла, имеющего небольшой вес.

- Вихри или бороздки на выходе. Они могут появиться при резке определенных материалов, имеющих достаточно большую толщину, поскольку происходит отрыв потока газа и возникновение вихря. Решением данной проблемы может стать смена режимов обработки и давления газа на выходе из сопла.

При обработке толстых листов материала важное значение имеет вспомогательный газ, который убирает расплав из реза, очищая его.

Мощность излучения лазера для резки толстолистового металла должна быть повышена. Впрочем, следует учесть, что ее увеличение в процессе обработки может привести к сложностям в получении качественного одномодового лазера. Скорость резки при возрастании толщины заготовки значительно падает и края реза становятся шероховатыми, появляется грат.

Качество обработки падает при резке толстых листов металла, у которых высоко соотношение ширины разреза к толщине заготовки. Причина – в ослабевании силы воздействия газа на расплав и плохое удаление последнего из реза. Вспомогательный газ оказывает большое воздействие на качество резки металлов, чья толщина ≥ 2,5 см. Специалисты считают данную проблему одной из самых важных в современной технологии лазерной резки.

Требования к чертежам для лазерной резки металла на станках с ЧПУ

Процесс лазерной обработки происходит по специальным чертежам, содержащимся в векторных файлах. Станок лазерной резки металла с ЧПУ управляется программой, которая может принимать несколько форматов файлов, таких как: AI, DXF, CDR, PLT. Наиболее легкими в работе считаются два из них: AI (Adobe Illustrator, версия которого не ранее седьмой) и CDR (CorelDraw, версия до X3). Впрочем, чертежи можно сделать и в других программах, лишь бы их распознавал станок.

Существует несколько особенностей, знание которых важно для подготовки рисунков и векторных чертежей для лазерной обработки:

- Линии и их толщина. Луч лазера проходит по заготовке, оставляя рез, заложенный в программе. Тонкая узкая щель на чертеже должна быть обозначена прямоугольником, а не толстой линией. Линии на картинке должны быть обозначены Hairline или 0,001 px, что означает тонкий абрис. Толстые линии следует сделать отдельными объектами. Порядок действий: в Inkscape следует выбрать «Контур/Оконтурить объект(обводку)», а в CorelDraw – «Упорядочить/Преобразовать абрис в объект».

- Линия, которая дублирует аналогичную. Нередко возникают двойные линии, расположенные друг над другом. Лазерный аппарат при этом дважды режет одно и то же место, что может привести к порче детали.

- Ширина разреза. Необходимо принимать во внимание наличие у лазерного луча собственной толщины, несмотря на небольшой размер. Ширина реза при обработке различных материалов отличается, но его размер не выше 0,2 мм. При производстве сборных деталей на чертеже следует делать наложение соприкасающихся граней.

- Цвет для линий. Каждый слой на чертеже имеет свой цвет. При необходимости проведения резки в определенном порядке полосы следует окрашивать в различные цвета. А в аннотации надо обозначить очередность обработки для всех цветов линий. В прочих случаях чертеж делают в одном цвете, приоритетным является черный.

- Заливка определенным цветом. Не следует делать заливку частей чертежа ни текстурой, ни цветом, поскольку программа не в состоянии распознать ее. А для оператора это вызывает затруднения в работе.

- Размер чертежа и его масштаб. Абсолютно все схемы должны иметь масштаб 1:1. Размер же изделия или набора изделий не должен быть более 49х29 см, что является размером рабочей поверхности.

- Повтор детали. При необходимости произвести несколько одинаковых изделий делают чертеж одного из них. Программа самостоятельно их размножит и правильно расположит. Вручную эту работу делать не нужно.

- Растровые изображения. Лазерное оборудование распознает только векторный чертеж, растровую графику просто игнорирует.

- Зазоры изделий. Детали с одной линией реза следует размещать встык, только не делать дублирующих линий (смотрите п. 2). Остальные изделия надлежит располагать с определенным зазором, величина которого зависит от толщины металла. Если толщина менее 2 мм, то зазор делается равным ей или более; если толщина более 2 мм, то зазор должен быть равен 4 мм или быть больше.

Достаточно часто встречается ситуация, когда заказчик работ имеет только растровый чертеж. Это может быть отсканированный документ или нарисованная картинка, как в электронном, так и в бумажном виде. В таком случае чертеж необходимо перевести в векторный формат. Такая работа стоит не менее 600 рублей за 1 час времени специалиста. Конечная стоимость оговаривается при анализе первичной документации.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерный резак своими руками. Часть номер ноль. Силовая

В свое время я очень сильно хотел заиметь ЧПУ лазер, не то чтобы он был очень нужен для работы или хобби, но тем не менее вещь полезная в подсобной мастерской, да и круто же!

В интернетах изобилуют статьи о том, как разломать старый дэвэдэ писюк, и достав диодик, вставить его в каретку например старого 5" флоппи дисковода. Это конечно классно, развивающие и просто. Но скучно и к тому же абсолютно бесполезно. Я решил собрать что-то такое, что можно было бы использовать для работы, ну или хотя бы это было весело. И уложившись максимум в 150 баксов.

И так, коль уж всем известные политические события привели к тому, что пользоваться алиэкспрессом стало не выгодно, то пришлось кинуть клич по знакомым служителям науки и просто странным личностям. И не зря, через некоторое время, в результате бартерной сделки, от одной странной личности мне досталось вот это:

ЛГН-703, CO2 лазер с примерно 60 ваттами выходной мощности, здоровая дура с водяным охлаждением и длиной почти два метра. На меня, как на человека, державшего в руках на тот момент максимум китайские зеленые лазерные указки, он произвел впечатление уже своими размерами.

К сожалению, какой либо внятной документации на него в сети не нашлось в принципе, так что пришлось импровизировать. Примерно сопоставляя по размерам с его китайскими собратьями, было вынесено предположение, что труба эта обладает выходной мощностью около 60 ватт, для работы ему требуется 25 кВ как минимум, для поджига — около 35. А исходя из среднего КПД углекислотных лазеров в 10 процентов, для выхода на расчетную мощность ему нужно кушать что-то около 25-30 мА.

И так, есть два пути изготовления блока питания:

1)Большой Железный Трансформатор. Из минусов — во первых хороший анодник не так просто найти — в советском союзе почему-то они были изделиями штучными и зачастую очень хренового качества, так что выгорали первыми. Как вариант, можно использовать трансформаторы для неоновой рекламы (есть экземпляры на 10-15 кВ и 60 мА), соединяя их вторичные обмотки последовательно (Осторожно! вторичная обмотка каждого НСТ имеет заземленную среднюю точку на корпусе!), но это колхоз «60 лет без председателя» как он есть — эти трансы ни разу не рассчитаны на такое варварское использование и вполне себе могут сгореть, закоротив первичные и вторичные обмотки в одно целое. Во вторых — для поджига все равно придется использовать двухполупериодный умножитель, а так как это сетевые 50 герц — конденсаторы будут большими (всякие там К75-25 и подобные на 40-50 Нф в плечо). В третьих — если вы захотите управлять мощностью луча, то вам все равно придется колхозить громоздкие тиристорные схемы. Из плюсов — это дешево и сердито. Старые НСТ вам отдадут едва-ли не даром (кстати да, хороший нст — тяжелый нст), на выпрямительных диодах тоже можно сэкономить (пойдет всякий шлак типа 2Ц202 и тому подобных).

2)СолидСтейт. Из минусов — он может влететь в копеечку, особенно если вы покупаете все детали в ЧипДипе и у вас нет даже дедушкиного осциллографа. Дыа, были кирпичи полумостовые — стали силановые. Ну еще после N комплектов убитых драйверов и mosfet\igbt транзисторов вы будете читать таки датшиты и прочую умную литературу (хотя это скорее плюс) Из явных плюсов — это компактно, мощно и интересно.

Пожалуй на втором пункте остановимся по подробнее.

И так, теперь стоит определиться с топологией нашего инвертора. Полный мост — слишком много паять, да и вероятность ошибки в два раза больше. Всякие двухтактные автогенераторы (пуш-пул там например) — слишком маленький КПД и большая вероятность накосячить (ну не сложилось у меня с ними, не сложилось), А вот полумост — это стильно, модно и молодежно! Раскачивать мы будем феты IRFP460, хоть у них и достаточно «тяжелый» затвор. А драйвить его мы будем конечно-же при помощи IR2153! Во-первых по тому, что не нужно много паять, а во-вторых это универсальный ответ на вопрос «а почему-же таки он у меня взорвался?!». Спустя некоторое время вкуривания мануалов и чтения тонн бессмысленного бреда на флайбек.орг.ру, родилась вот такая, децл переделанная схема одного местного господина «Seriyvolk».

Ворнинг! Алярм! Аттеншн! По цепям гуляют большие токи, присутствует высокое напряжение (десятки киловольт). Следи за собой, будь осторожен! Ответственности за невинно убиенных домашних животных, пробитые летающими конденсаторами головы и оторванные пальцы автор не несет

С охлаждением все вышло гораздо проще — в закромах родины была найдена здоровая колба аппарата Кипа, в ближайшем зоомагазине за 300 рублей были куплены силиконовые шланги для аквариума, а в магазине автозапчастей — насос омывателя от ТАЗика, вроде-бы нивы.

Первое, что сгорело, это самопальный умножитель (составные диоды всегда обвязывайте шунтирующими резисторами). Но, лазер вполне себе завелся от обычного телевизионного УН9-27, которых у меня оставалось еще штуки две-три.

Хоть он и потребляет от силы 1\4 от нужной мощности и разряд еле виден, он ЖЖЕТ! Не сфокусированным лучом воспламеняет ДСП и жжет фанеру (о бумаге я просто умолчу),

Смотрите в следующих сериях:

— допиливание блока питания с краткими пояснениями «как работает полумостовой инвертор» и «что я сделал не так в этот раз», изготовление и заливка блока удвоителя напряжения, сборка в аккуратный корпус и попытка организовать электронное управление мощностью (на IRке, дыа).

— изготовление двух координатной системы позиционирования луча из древнего сканера и какой-то матери. Попытки приделать к этому зеркала так, чтобы их можно было свести.

— Погромирование микроконтроллеров.

И много чего еще интересного и занятного, так что не переключайтесь.

P.S. Ах, да. К вопросу о технике безопасности. Так как излучение лазера лежит где-то в районе 10600нм, то для глаз он особой опасности не представляет (ну точнее не большую, чем для любых других открытых участков тела с тонкой кожей\слизистыми оболочками) — при попадении глаза под сфокусированный луч на полной мощности он скорее всего оставит небольшой ожог на задней стенке черепа :)

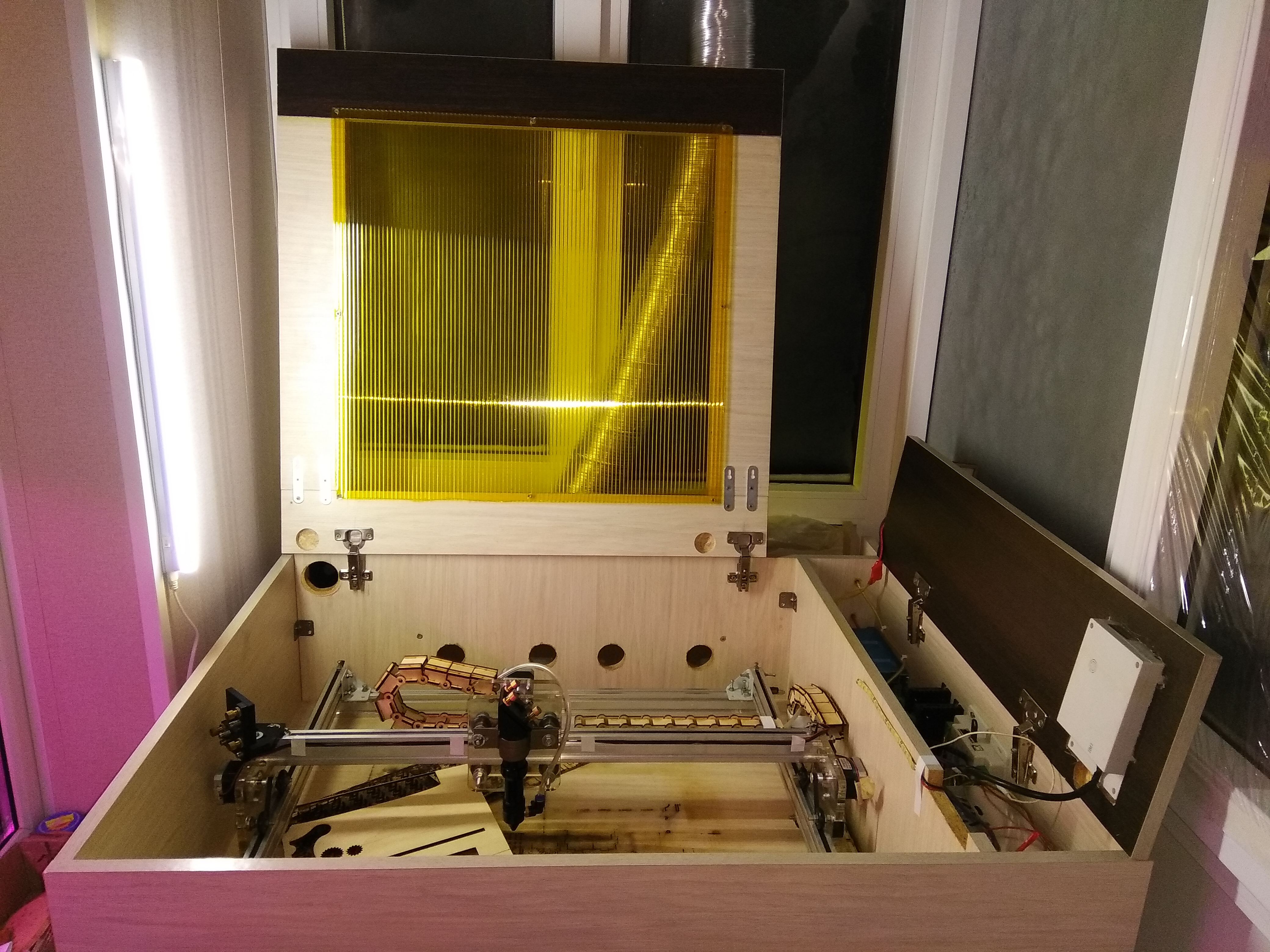

Лазерный станок своими руками

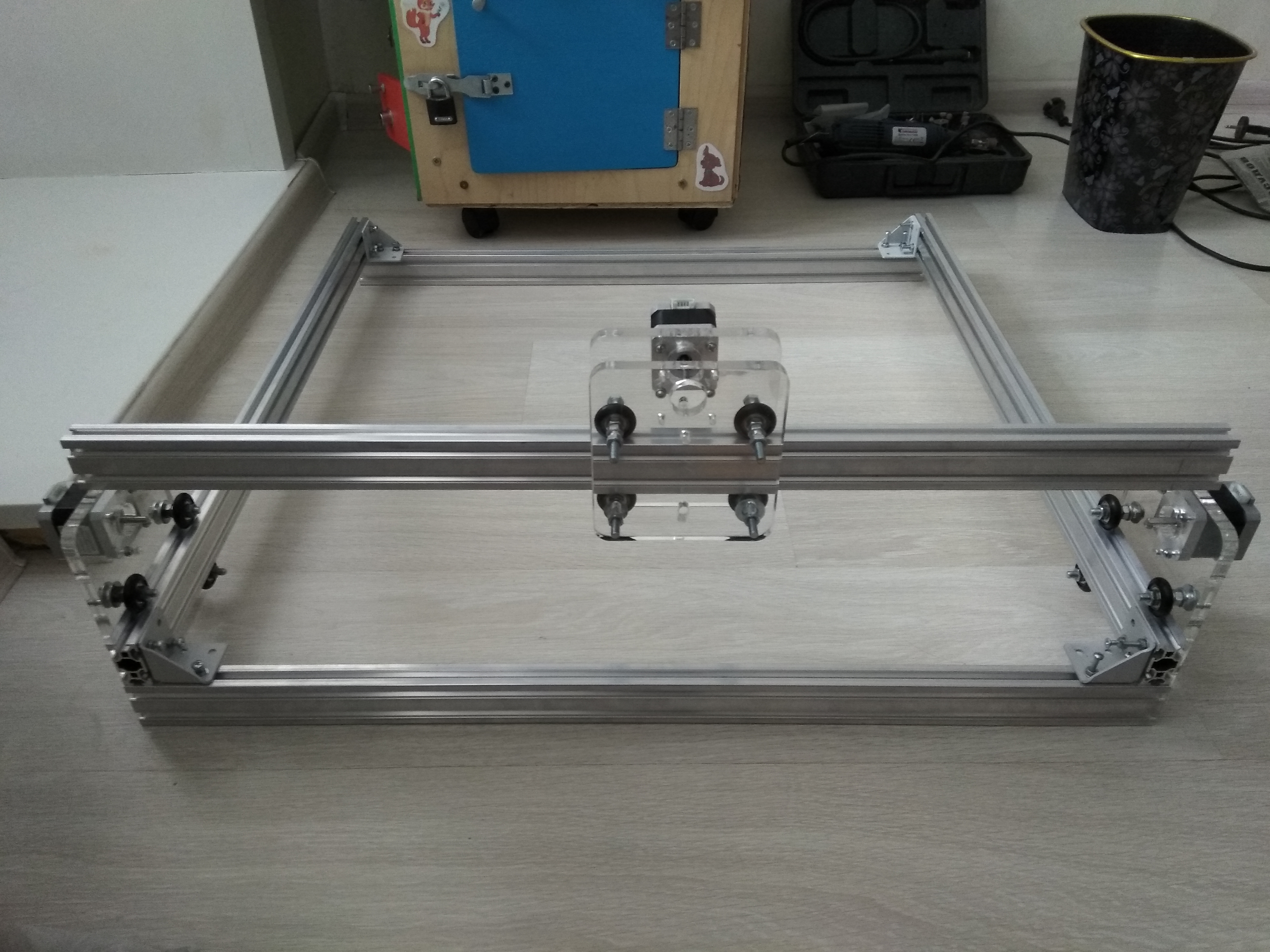

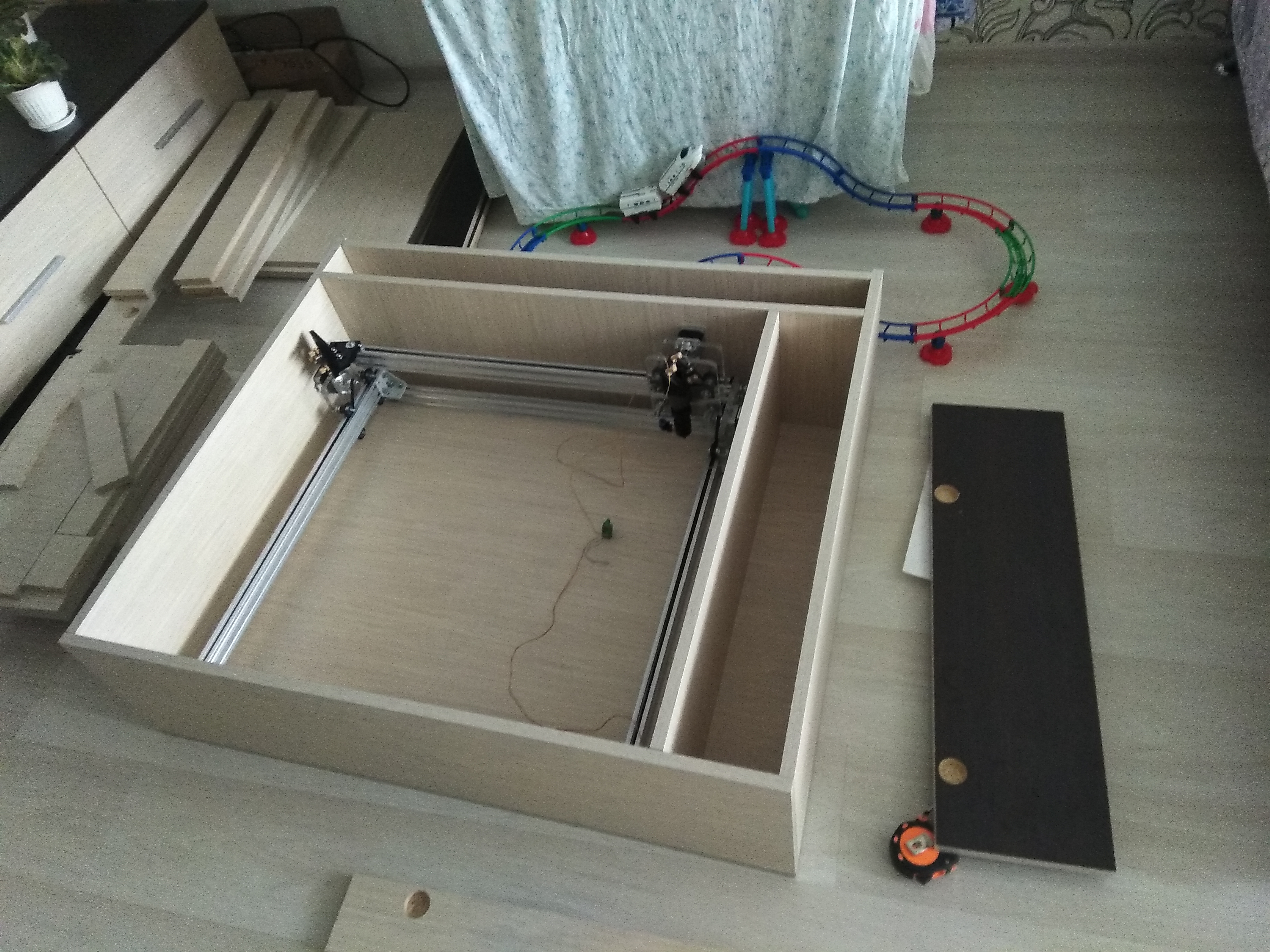

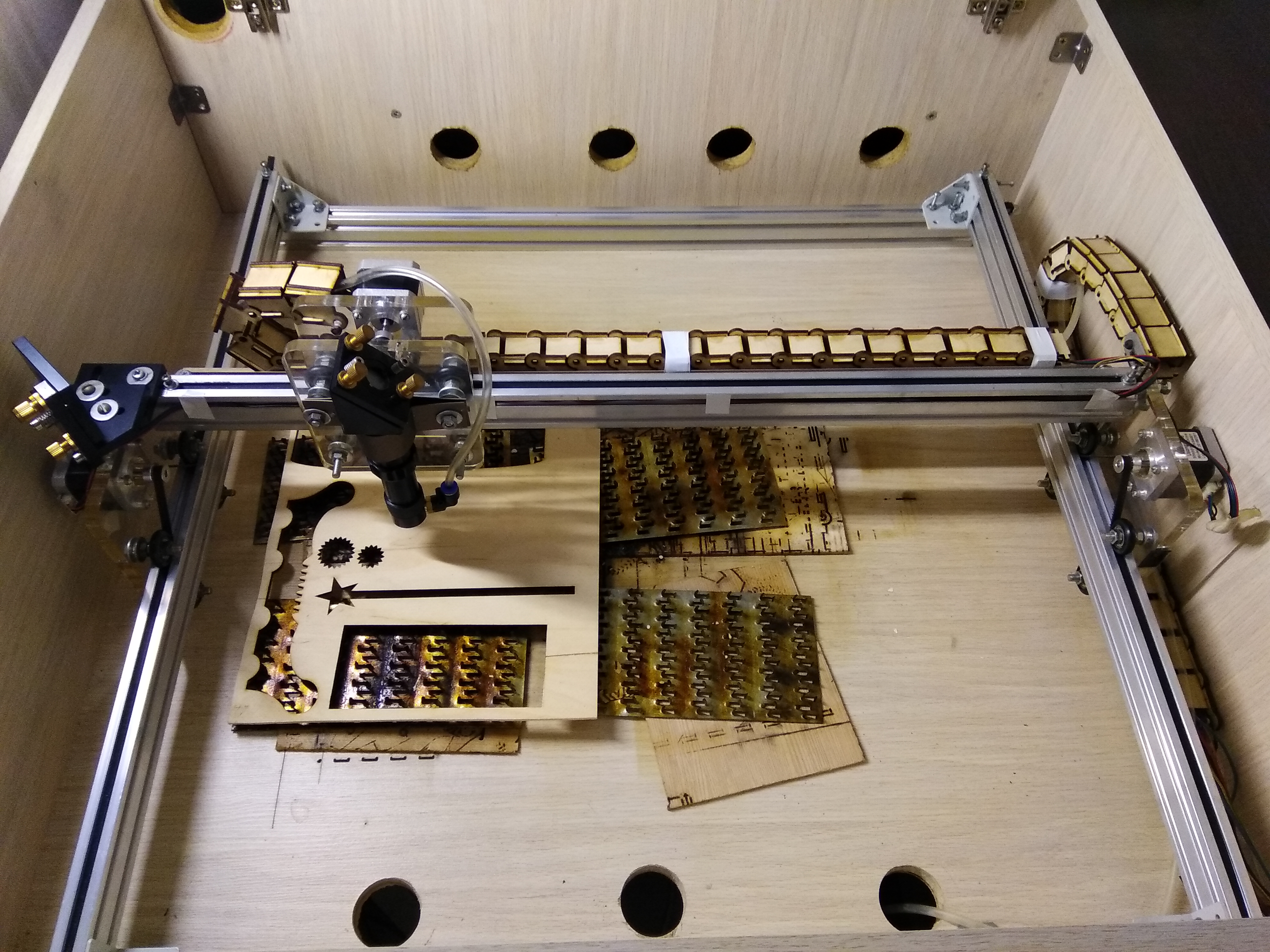

Привет, Хабр! Сегодня расскажу о своем лазерном станке для резки фанеры и гравировки кожи. Цель была как всегда – максимум функционала за минимум денег).

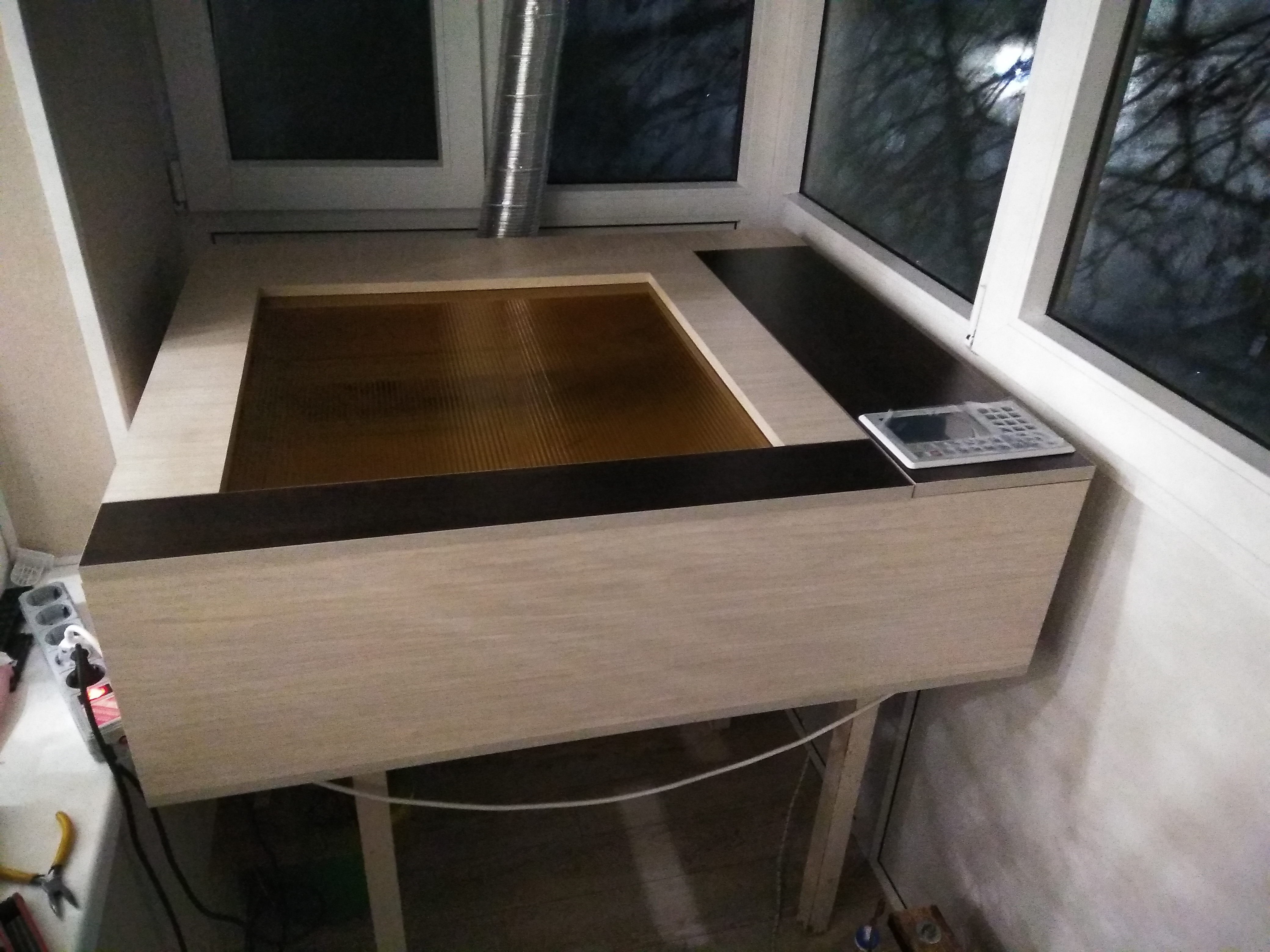

Несмотря на экономию средств, на контроллере было решено не экономить – во-первых, Руида многозадачна, по сравнению со всякими М2 и прочими платами управления, что означает минимум танцев с бубном при подготовке файла на обработку. Во-вторых, Руида автономна, она позволяет работать без компьютера, перенося файлы только на флешке и позволяя менять режимы обработки силами самого контроллера. Что немаловажно при работе на балконе).

В-третьих, если я вдруг решу собрать более серьезный станок с огромной и мощной трубкой – у меня уже будет взрослый контроллер. На этот контроллер есть очень подробный даташит, и собрать вокруг нее станок под конкретные задачи не составляет труда.

Трубка 40вт, чего хватает не спеша, но с приемлемым качеством резать 3-4 мм фанеру. Более мощные трубы длиннее, и уже просто не поместятся на балконе). На этапе сборки и наладки никак не мог добиться прорезания даже 3 мм фанеры. В итоге высоковольтный разряд пробил заднее зеркало резонатора, мода луча раздвоилась и труба отправилась в гараж на эксперименты. Как выяснилось потом, выходное сопло головки экранировало часть луча, решилось рассверливанием сопла. Сейчас стоит уже вторая трубка, тоже 40 вт, и на 30 процентах мощности она гарантированно прорезает 4 мм фанеру на скорости 10 мм/с.

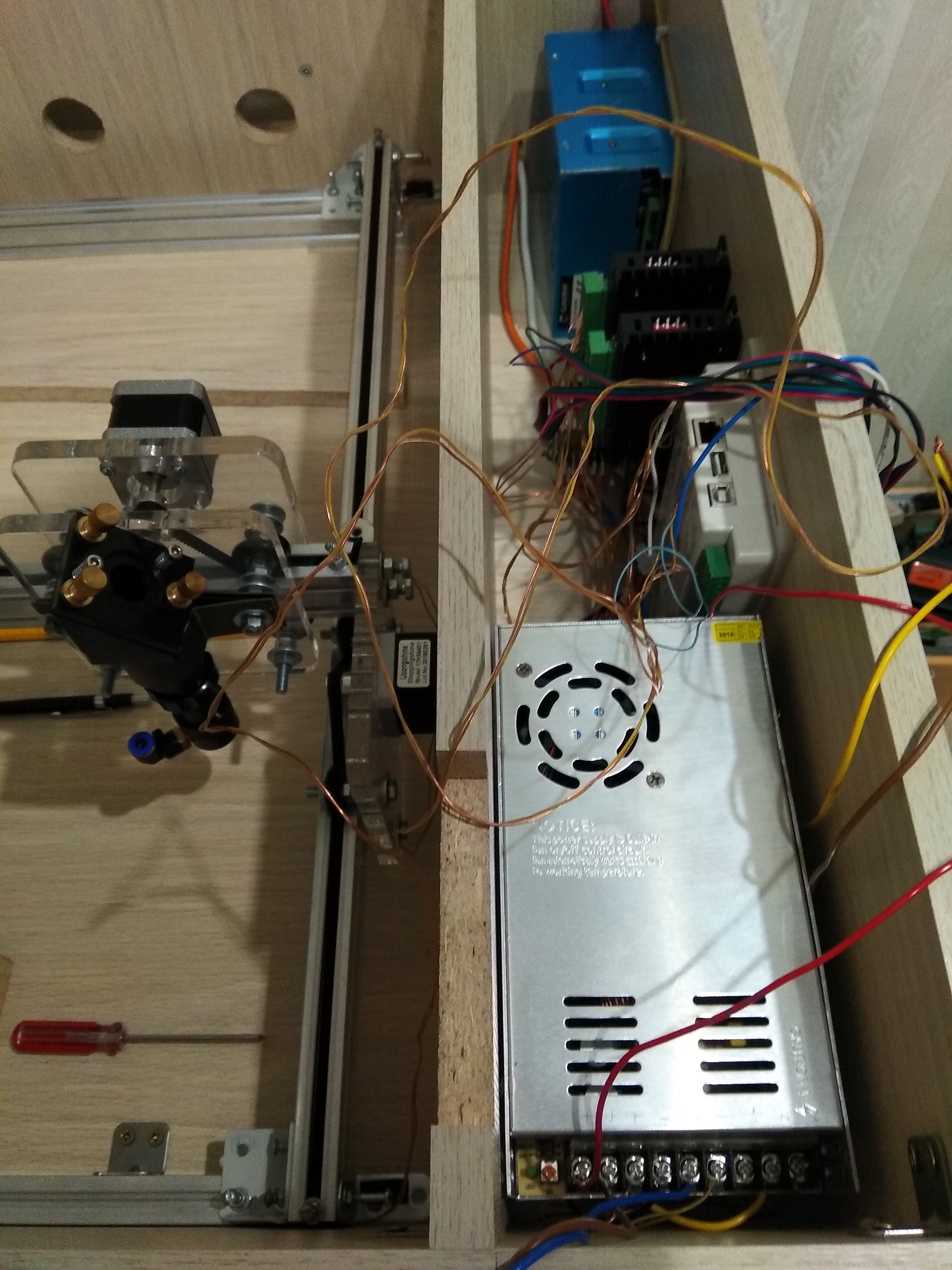

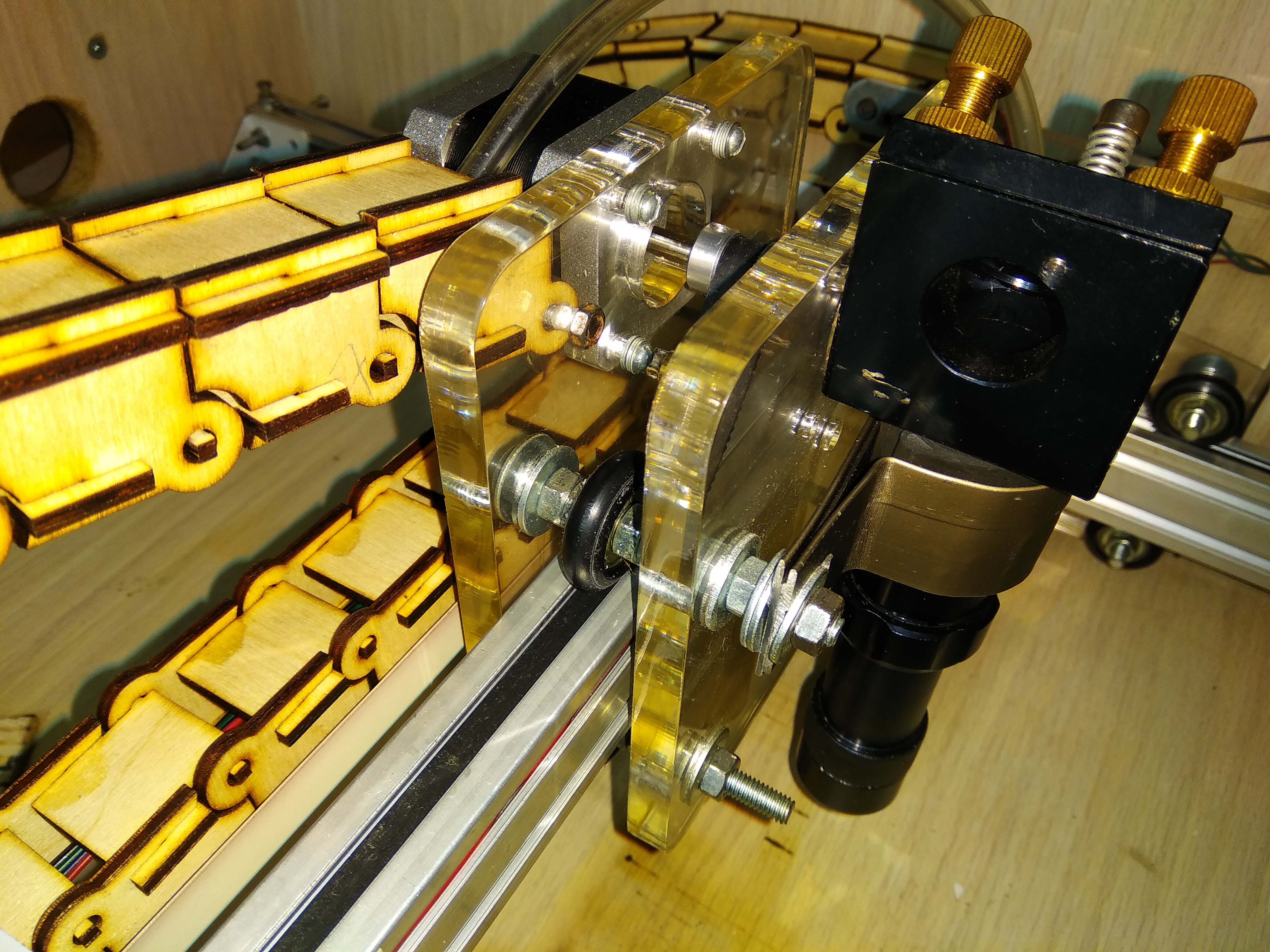

Щеки кареток сделаны из 10 мм оргстекла, вырезаны на работе при помощи 100 вт лазера, между ними закреплены жесткие пластмассовые колесики на шарикоподшипниках. Шаговые моторы Nema 17 для оси Y расположены с обоих концов «портала» и соединены последовательно для синхронизации их движений, управляются одним общим драйвером.

Корпус станка сделан из ДСП, заказан в виде щитов у мебельщиков и собран с помощью мебельной же фурнитуры. Корпус изначально был спроектирован в мебельной программе Pro100.

Для вытяжки изначально был применен канальный вентилятор диаметром 100 мм, но его производительности не хватало при резке фанеры – в отличие от гравировки это весьма дымный процесс, и мощности вентилятора не хватало для нормального движения воздуха через зону реза. Поэтому данный вентилятор был заменен улиткой от печки переднеприводных жигулей. Чтоб ее запитать в конструкции появился дополнительный блок питания ATX на 12вольт. Также эта улитка была подключена через регулятор оборотов и включается и выключается независимо от станка – это нужно чтобы можно было менять производительность вытяжки в зависимости от выполняемых работ и не высасывать понапрасну теплый воздух с балкона, работая зимой. Иногда после окончания работ в корпусе остается задымление, тогда я оставляю поработать улитку на какое-то время уже после завершения станком выполнения задания.

В качестве помпы трудится электропомпа газели, запитана от того же 12 вольтового блока питания, что и вытяжка. Система охлаждения представлят собой ведро на 15л, в которое погружен заборный патрубок помпы, сюда же подведена обратка от трубки. Для контроля за температурой в ведро погружен датчик термометра. Летом охлаждение осуществляется с помощью замороженных полторашек с водой, зимой подогрев – с помощью аквариумного подогревателя. И подогрев, и охлаждение нужно включать заранее, но т.к. емкость системы охлаждения около 10 литров, то в среднем за час охлаждающая жидкость и зимой и летом набирает необходимую для работы температуру. По этой же причине включение и выключение помпы осуществляется независимо от станка.

Вместо сотового стола применил гвоздевую доску из строймагазина. Циркуляция воздуха внутри станка сделана таким образом, чтобы воздух двигался сквозь короб от передней стенки к задней, обдувая деталь снизу и сверху. На фото видны воздухозаборные отверстия снизу корпуса, через них же удобно выметать мелкие обрезки фанеры после работы.

Компрессор – от советского холодильника, без ресивера, управляется через реле, розетка на 220в для управляемой станком внешней нагрузки выведена на боковину корпуса. В ней напряжение появляется только когда этого требует контроллер. Минусы – не регулируется давление, плюсы – тихий, неубиваемый. Есть мысль спарить два таких компрессора на общем ресивере, с манометром, реле давления, всей необходимой арматурой. Получится вполне производительный и почти бесшумный агрегат.

Всего на постройку было потрачено около 45 тыс. рублей, за эти деньги получился станок с рабочим полем 50х50 см, мощностью 40 вт и оснащенный многозадачным промышленным лазерным контроллером.

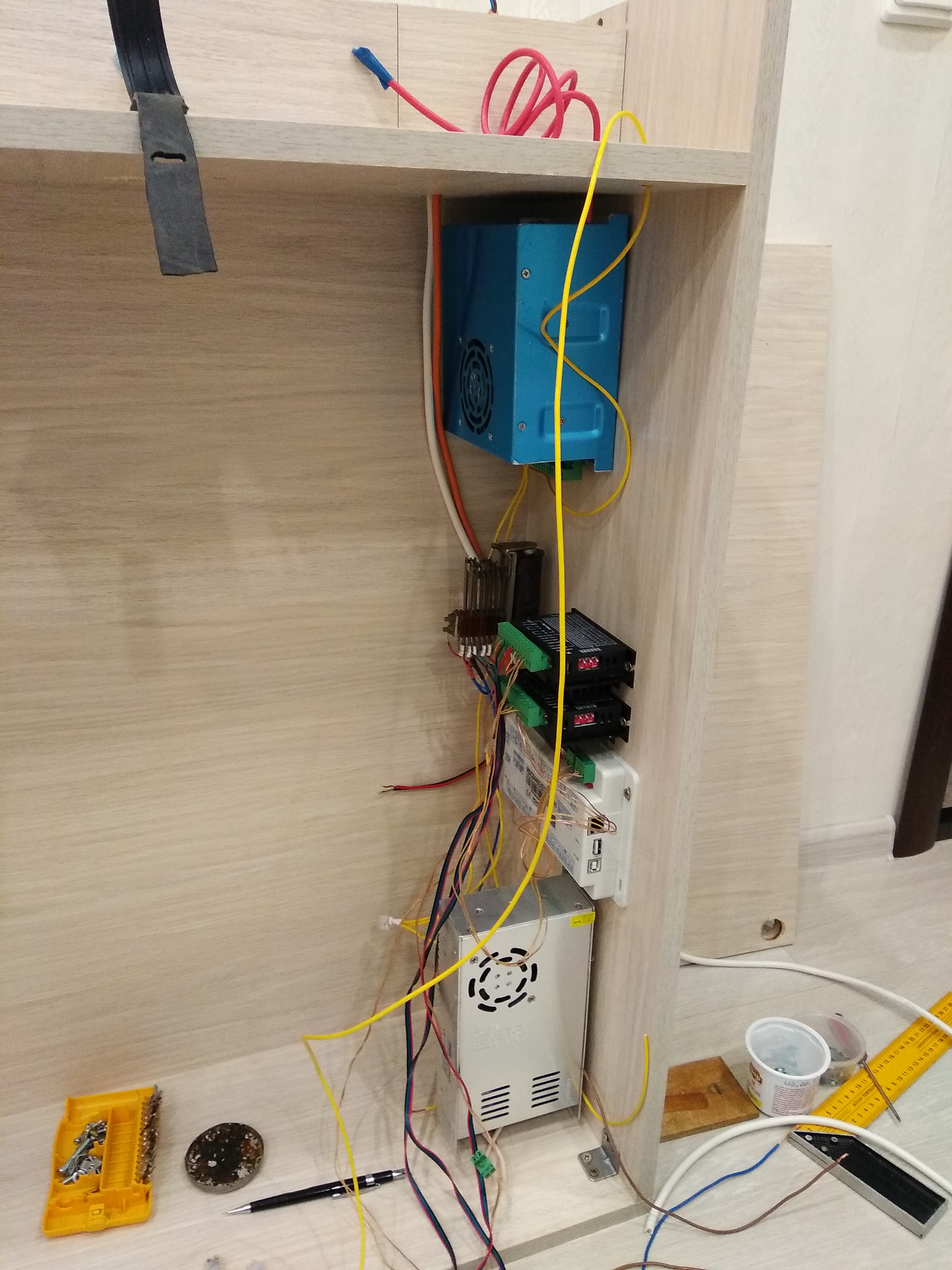

Фото с этапов строительства:

Компрессор от холодильника:

Бутылка на выходе — маслоотделитель.

Каретка крупным планом:

Привод портала, левая сторона с зеркалодержателем:

С откинутыми крышками:

Внутрянка:

Схема подключения:

Немного фото готовых изделий:

П.С. Отдельная благодарность выражается моей жене за то, что достойно переносила все тяготы и лишения жизни с техногиком, пока я использовал квартиру в качестве мастерской и лаборатории и даже иногда позволял себе делать пробные резы без вытяжки…:-)

Принцип лазерной резки

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки .

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

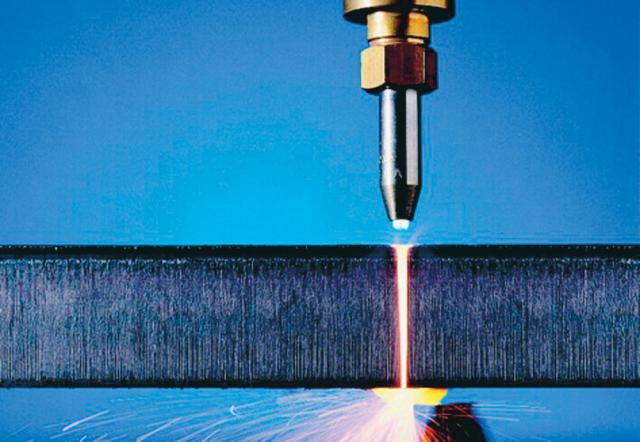

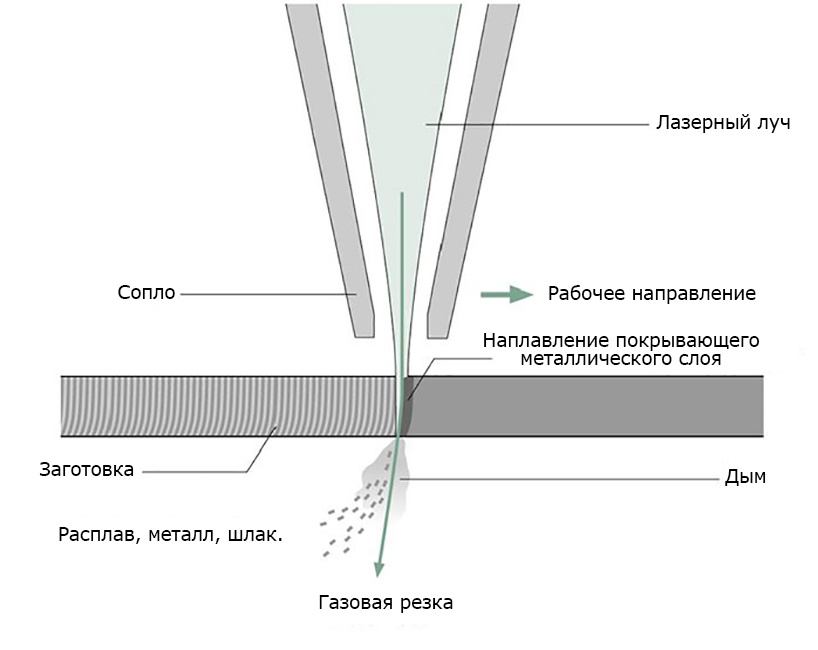

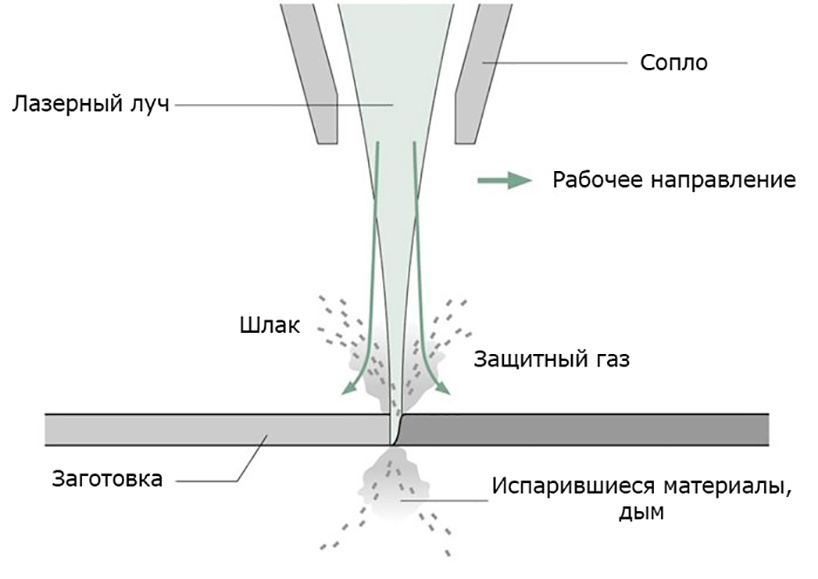

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

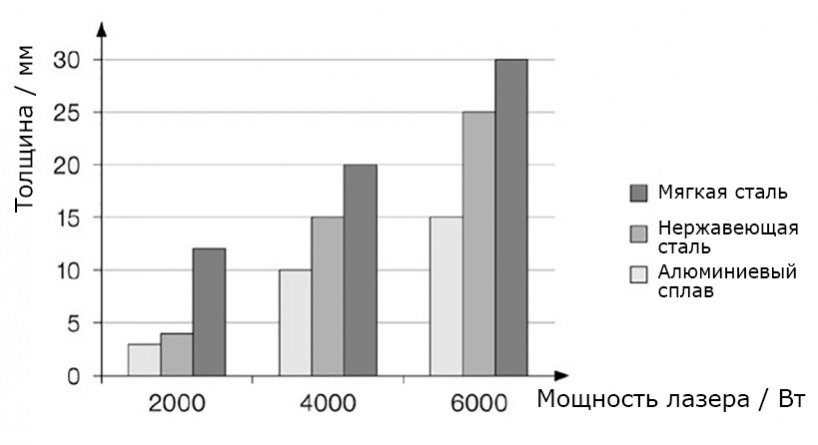

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

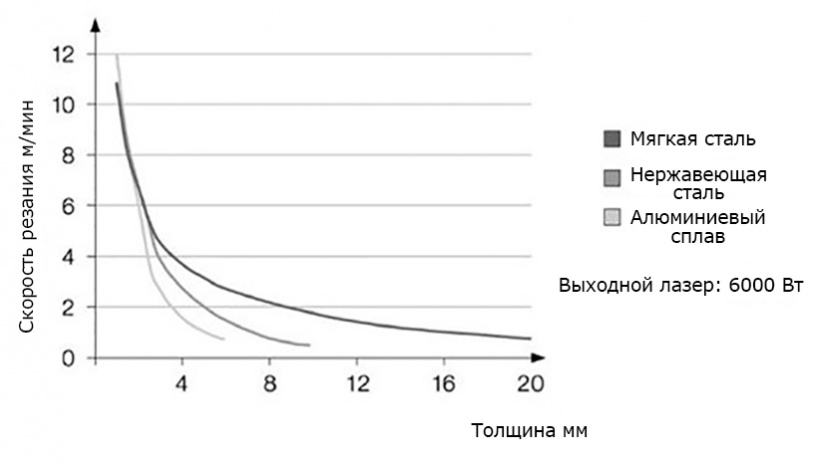

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

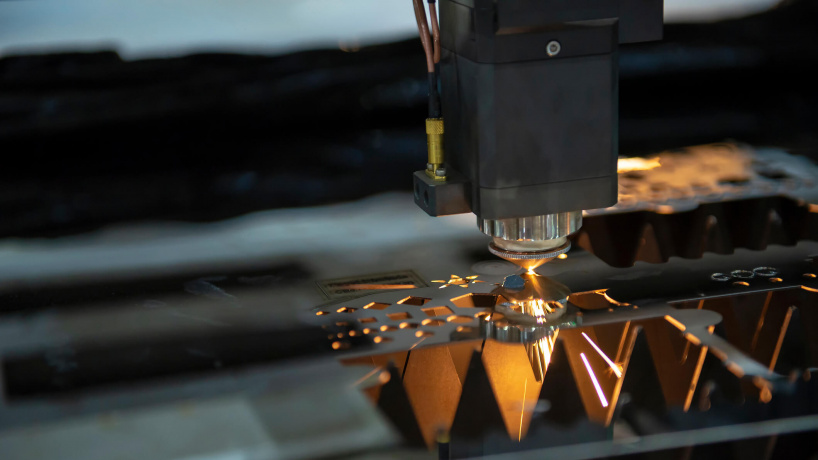

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

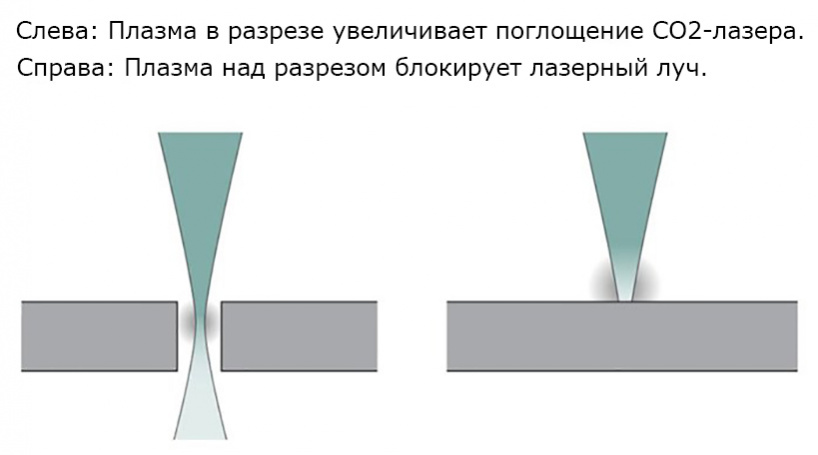

Плазменная резка

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

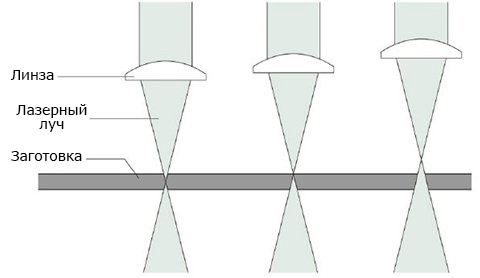

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: