Как восстановить металлическую поверхность

Обновлено: 22.09.2024

Очистить плоскостные или цилиндрические детали из металла совсем нетрудно, например, с помощью дрели и проволочного диска. Когда же детали имеют сложную форму (обычно их получают литьем), лучше использовать электрохимический способ очистки, который протекает автоматически, не требует больших затрат и времени. Правда, проводить такую работу следует на воздухе или в хорошо проветриваемом помещении.

Понадобится

Материалы и инструменты:

- старая заржавевшая деталь;

- кальцинированная или пищевая сода;

- оцинкованное ведро с водой;

- отрезок пластиковой трубы и проволока;

- сварочный аппарат;

- емкость для промывки детали;

- дрель с дисковой насадкой и др.

Процесс электрохимической очистки металлических деталей в условиях гаража

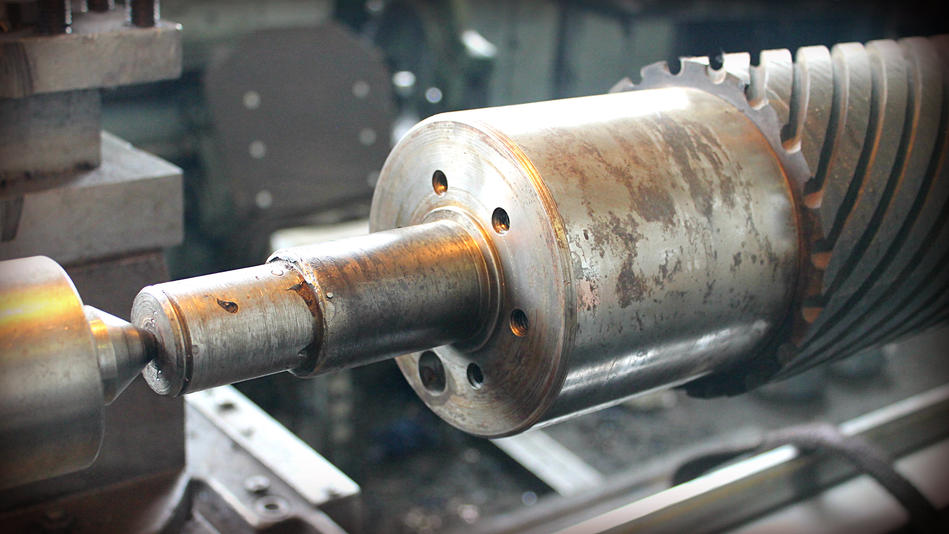

Для наглядности очистим от грязи и ржавчины старый автомобильный тормозной суппорт с довольно замысловатой формой, хотя на его месте может быть любая другая деталь.

Берем в качестве анода металлическое ведро с чистой водой, добавляем пищевую или кальцинированную соду и интенсивно перемешиваем. В результате получаем электролит.

К пластиковой трубке, уложенной поперек ведра сверху, подвешиваем на проволоке очищаемую деталь, выполняющая роль катода, так, чтобы она не касалась дна и боковой поверхности ведра.

К ведру подключаем плюс, а к очищаемой детали – минус сварочного аппарата, после включения которого электролит начнет бурлить и нагреваться от массового перемещения ионов в электролите между электродами.

Ток, выдаваемый сварочным аппаратом, может быть любым. При его малом значении электролит нагревается медленно, как и процесс очистки детали. При увеличении силы тока процессы интенсифицируются. Выбираем среднее значение тока – 120 А, тогда первый этап очистки продлится около часа, а электролит нагреется до 70-80 градусов Цельсия.

Через указанное время результаты электрохимической очистки налицо. Вся грязь из пыли, смол и жира всплывает наверх в виде коричневой пены, а частицы ржавчины осядут на поверхности ведра.

Отключаем аппарат, отсоединяем клеммы и вытаскиваем деталь из электролита. Видно, что суппорт неплохо очистился. Некоторое количество ржавчины осталось под слоем краски, которая легко удаляется ножом, и в труднодоступных местах.

Удаляем остатки краски и другие загрязнения с помощью жесткой щетки в емкости с теплой водой и стиральным порошком. После такой мойки деталь очистилась на 85-90 процентов.

Повторяем одночасовой процесс электрохимической очистки, заменив старый загрязненный электролит новым, и мойки в мыльной воде с применением щетки. Причем, согласно природе электрохимического процесса, ржавчина с суппорта (катода) перешла на поверхность ведра (анода). Теперь деталь очистилась почти на 100 процентов.

Откручиваем болты, другие съемные элементы, открывая места, куда не проник электролит. Повторяем третий раз процесс электрохимической очистки, но уже в течение 30 минут. Точно также очищаем скобу суппорта. Конечная операция – полировка с помощью дрели и круга.

Смотрите видео

Восстановление отверстий: наплавка и расточка, как восстановить разбитое отверстие в металле

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

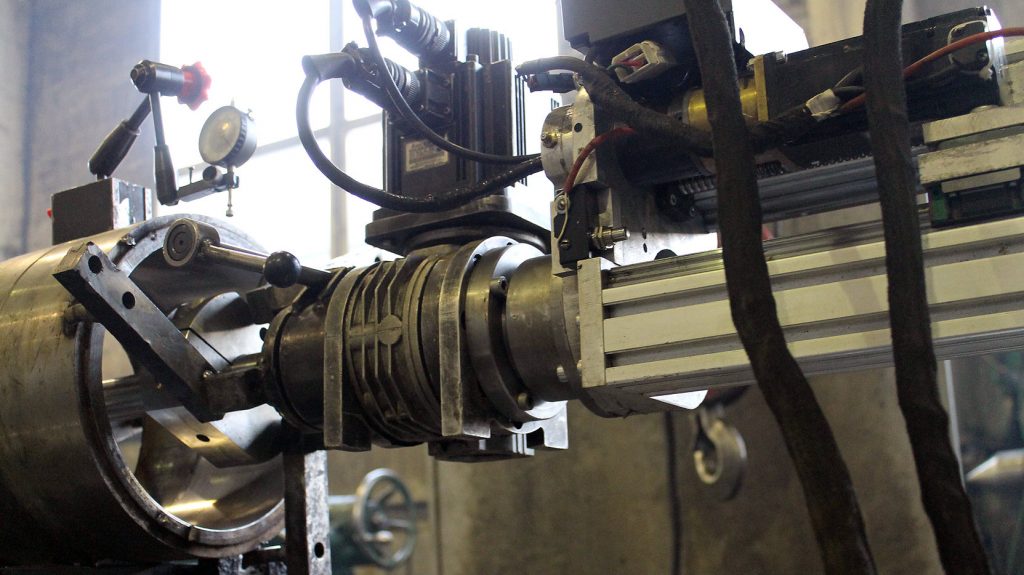

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования. Современный инструмент для реставрации узлов с радиальными проемами позволяет выполнять:

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано. В том случае, если количество механизмов невелико, можно обратиться за оказанием подобной услуги.

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом. После выполнения центровки возможна простая проточка под калиброванный ремонтный размер или восстановление размеров в прежний номинал. В этом случае комплексная обработка предусматривает проработку всех технологических этапов, перечисленных выше.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали - зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

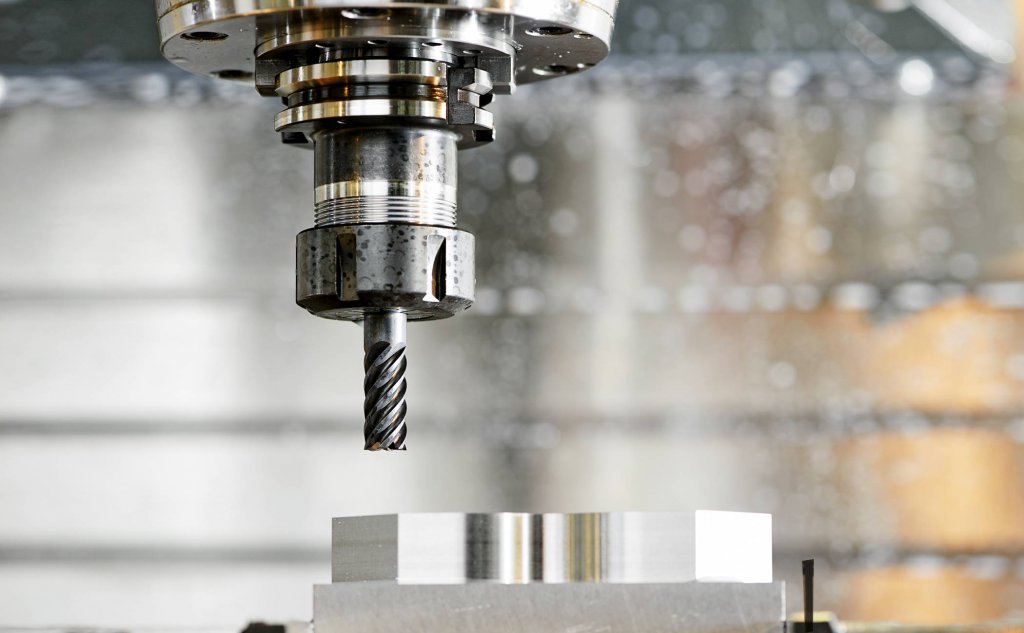

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты компании «Сармат» изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Способы и методы восстановления изношенных деталей

Даже если какая-то часть функционального узла или заготовка получила повреждения, это еще не значит, что ее нужно непременно утилизировать. Рассмотрим основные способы восстановления деталей – алгоритм действий и оборудование, которым необходимо при этом пользоваться. Зачем? Чтобы вы знали, как правильно провести починку, и могли продлить срок эксплуатации поломанного элемента, а не тратиться на дорогостоящую замену.

Сразу отметим, что во всех случаях это комплексный процесс, предполагающий предварительную, сопутствующую и/или последующую обработку. Последняя нужна, чтобы обеспечить соответствие стандартным посадкам сопряжения, а также убрать конусность и овальность деформированных поверхностей и обеспечить финальную чистоту покрытий. Выполняемые технологические операции – строгание, шлифование, шабрение, в зависимости от глубины, размеров, степени серьезности полученных повреждений.

Особенности слесарно-механических способов восстановления деталей

Начнем с них, потому что именно они используются в подавляющем большинстве ситуаций, даже после других методов – для доводки. Хотя наиболее распространенные объекты их применения – плоскости: направляющих, клиньев, планок.

С их помощью также ремонтируют винты, валы, оси и тому подобные элементы, причем начиная с центровых отверстий. Если царапины, потертости, овальность и другие риски незначительны (до 0,02 мм), поверхности подвергаются шлифовке, если же деформации более глубокие и серьезные, требуется провести наращивание с последующим обтачиванием и выравниванием до ближайших по значению стандартных параметров.

Ключевая особенность – правильный выбор базы: в этом случае основная установочная уже не подойдет, поэтому следует ориентироваться именно на вспомогательную.

Если износ значительный, в ходе механического способа восстановления деталей зачастую используют промежуточные компенсаторы, которые могут быть:

- подвижные – устраняющие образованный зазор посредством своего перемещения и, таким образом, делающие ремонт необязательной мерой;

- сменные – актуальные тогда, когда люфт уже слишком велик, чтобы его могло нивелировать простое перекрытие комплектующими.

Несколько типовых случаев использования данных элементов:

- посадка на клей (или напрессовка) втулки на цилиндрическую наружную поверхность направляющей оси;

- установка полувтулки на изношенную шейку коленчатого вала;

- использование ввертыша для отверстия с расточенной резьбой;

- компенсация истирания плоскостей при помощи привинченной планки.

Скрепление обычно происходит с одним из элементов сопряжения.

Отдельную группу представляют собой дефекты, появляющиеся и развивающиеся вследствие накопления внутренних напряжений, действия чрезмерных усилий или возникновения трещин и пробоин, больших царапин и задиров, участков выкрашивания. В этих случаях можно выполнить заливку или запайку, поставить штифт или заплатку – в зависимости от материала и характера повреждения.

Восстановление металлических деталей сваркой и наплавкой

Эти несколько способов актуальны тогда, когда нужно получить неразъемные соединения, вернуть исходные размеры сильно деформированным или даже разрушенным элементам, а также повысить стойкость поверхностей к физическим воздействиям.

На заре становления данные операции проводились вручную, сегодня же технологические процессы ремонта автоматизированы, что улучшает точность результата и повышает экономическую эффективность проводимых работ.

Примером современных решений в данной области могут быть мобильные станки от ряда известных производителей, в частности – модели НК450, НК750 и НС Пионер-4000 от ижевского завода «Сармат». Такие машины предназначены для возвращения исходной геометрии отверстиям (устранения элипсности, стандартизации диаметра) и отличаются высокой производительностью, а также опцией удобной регулировки скорости вращения и подачи.

Исправлять полученные повреждения вручную, естественно, не столь просто: нет такого количества дополнительных возможностей, итог сильно зависит от опыта и мастерства человека, легче допустить ошибку и так далее. Но если случай нестандартный, или когда ремонтные работы нужно проводить в труднодоступном месте, где не установить даже самое мобильное оборудование, это до сих пор единственный из реальных вариантов.

При этом актуальны 3 метода – рассмотрим каждый по очереди.

Газовая сварка

Применяется для самых разных элементов, выполненных как из серого чугуна, так и из стали толщиной до 3 мм (тонколистовая). Для нее характерны следующие особенности:

- Горючая среда – ацетилен (чаще всего) или метан, пропан-бутан, водород.

- Чем ближе основной слой по химическому составу к присадке, тем лучше.

- Для улучшения прочности шва берут высокоуглеродистые и/или высоколегированные проволоки – марок НП-40 и НП-50, Св-08А и Св-08ГС, НП-651 и НП-10ГЗ и так далее.

- Мощность пламени и скорость нагрева регулируются в течение технологического процесса – наконечниками и мундштуком соответственно, так, чтобы конец присадочного прутка и расправленный материал как можно дольше находились в рабочей зоне.

Это эффективный способ восстановления изношенных деталей после образования усадочных раковин, изломов, пробоин. Она остается актуальной даже несмотря на то, что чугун сваривается сравнительно плохо (из-за большого содержания углеродистых, фосфорных, серных добавок). Затрудняет ситуацию и склонность материала к растрескиванию под воздействием внутренних напряжений и резких перепадов температур, а именно эти явления и наблюдаются в ходе работ. Чтобы шов был ровным и непористым, задачу решают или при местном (до 300-400 0С), или при полном подогреве (до 600-800 0С).

Электродуговая сварка

Если сравнивать ее с газовой, то она экономичнее и обеспечивает лучшую надежность стыка. Это более рациональный способ восстановления детали, особенно при правильной подготовке, в рамках которой нужно сделать следующее:

- очистить и разделать кромки;

- пройтись по поверхности стальной щеткой для очистки налипших частиц, напильником и наждачкой для абразивного эффекта, пескоструйной машиной для шлифовки – чтобы удалить неровности;

- промыть с помощью керосина или бензина, протравить щелочным составом;

- скосить кромки (если свариваются листы) под углом 60-70 градусов, выровнять края пробоин или изломов.

Естественно, все эти вспомогательные операции отнимают какое-то количество времени, но это кажущийся минус, так как они способствуют итоговому качеству результата – это целесообразные траты.

Способ восстановления деталей наплавкой

Актуален тогда, когда в процессе эксплуатации определенные элементы постоянно контактируют друг с другом и поверхность хотя бы одного из них необходимо защитить от истирания. Для этого наваривается два-три слоя более твердых материалов, значительно продлевающих общий срок эксплуатации.

Внимание, итоговый уровень стыка самым серьезным образом зависит от того, насколько поврежден элемент, в каком состоянии он находится. Если он выполнен из стали или чугуна с малым содержанием углерода и обладает значительным количеством трещин и пор, их следует обезжиривать, потому что они практически наверняка насобирали достаточное количество масла. Для этого необходимо провести обжиг – используя простую паяльную лампу, газовую горелку или даже нагревательную печь. Образовавшийся при этом налет нужно удалить с помощью наждачки или ветоши, вымоченной в бензине или керосине, а затем пройтись по участку будущего стыка стальной щеткой или абразивом.

Ремонт и восстановление деталей металлизацией

Это способ, с применением которого можно вернуть исходную геометрию посадочных мест коленчатых валов, зубчатых колес, подшипников качения, муфт. Он заключается в покрытии основного материала новым – защитным, расплавленным. При его реализации характерны следующие особенности:

- присадка распыляется струей воздуха (или другого газа под давлением);

- наносимая добавка оседает на поверхности (предварительно обезжиренной) в виде малых окисленных частиц;

- полученная таким образом прослойка является пористой, а не монолитной структурой.

Для улучшения качества сцепления поврежденная заготовка должна быть заранее очищена не только от масла, но и от грязи, а также отшлифована с помощью пескоструйной машины. Чем тверже используемый присадочный материал, тем надежнее будет конечный результат.

Одним из классических способов восстановления и упрочнения деталей стало хромирование, то есть нанесение слоя хрома толщиной до 0,3 мм. Благодаря этому можно не только вернуть исходную геометрию истертого элемента, но и повысить его твердость.

Образованная поверхность может быть:

- Гладкая – актуальна для тех заготовок, которые эксплуатируются при неподвижных посадках, так как не удерживает смазку.

- Пористая – выполняемая электрохимическим путем (конкретно – анодным травлением) и создаваемая для тех частей функционального узла, которые работают в жестких условиях постоянно повышенные температуры или их перепады, значительная скорость скольжения, чрезмерное удельное давление и тому подобное).

Есть и другие варианты обеспечения гальванических покрытий – несколько отличных от уже описанных и поэтому заслуживающих отдельного рассмотрения.

Технология восстановления деталей наращиванием слоя стали гальваникой

Еще одно ее распространенное название – железнение. Согласно ей, основная поверхность усиливается материалом, толщина которого достигает 2-3 мм или даже превышает данный показатель. Естественно, это несколько утяжеляет конечный вес, но зато позволяет возвращать исходную геометрию следующих элементов:

- со сравнительно низкой твердостью;

- подверженным истиранию и серьезным ударам одновременно;

- с неподвижными посадками;

- работающим на износ свыше 0,5 мм.

То есть применяется также и в тех случаях, когда предыдущие рассмотренные варианты не могут быть использованы, а значит сохраняет свою актуальность.

Твердое никелирование

При нем заводские размеры возвращаются благодаря осаждению на изношенном слое специального никельфосфорного состава. Он укладывается на определенные участки заготовки, по специальной маске, электрическим или химическим путем. Последний легче в реализации, так как при его осуществлении можно с помощью специализированных реагентов выделить нужную присадку из раствора солей.

Способы и методы восстановления деталей давлением

Все они сходны и базируются на эффекте пластичности, то есть на способности металла менять свои габариты и пространственную геометрию под воздействием значительных нагрузок (но не разрушаться при этом). В каждом из подобных случаев используется приспособление, переносящее частицы основного материала с неиспользуемых зон в поврежденные.

В результате такой обработки другим становится не только внешний вид заготовки, но также ее свойства. Поэтому особенно важно, чтобы перераспределение стали или чугуна не ухудшало эксплуатационных характеристик элемента, выполненного из сплава, а также не снижало его прочность.

Под давлением на практике возможны следующие виды восстановления деталей оборудования:

- правка рычагов, а также валов, как коленчатых так и гладких;

- осадка зубчатых колес, используемых пальцев, истертых втулок;

- накатка для практического повышения диаметров цапф, шеек направляющих осей за счет образования канавок и поднятия гребешков;

- обжатие вкладышей подшипников;

- вдавливание шлицевых валиков;

- раздача роликов машин, поршней, подобных им комплектующих.

Еще перечисленные варианты обработки позволяют увеличивать долговечность и твердость используемых заготовок. В результате их поверхность становится лучше защищенной от ударных воздействий и трения. Также в числе проводимых операций чеканка, бомбардировка дробью, обкатка, причем не только шариками, но и роликами.

Восстановление и склеивание деталей при помощи пластмасс

Эти материалы часто используются для получения качественного и прочного соединения неметаллических поверхностей. В числе наиболее часто применяемых текстолит, стиракрил (очень быстро твердеет, поэтому так удобен), а также различные древесно-слоистые составы. Последние особенно эффективны при возвращении исходных размеров направляющих промышленных станков, подшипников скольжения, зубчатых колес, втулок и подобных им элементов, испытывающих значительное трение в течение эксплуатационного цикла.

Склеивание – это вполне актуальная операция, которая в целом ряде случаев является отличной альтернативой свалке, клепке, соединению болтами. В качестве составляющей части технологического процесса восстановления деталей обладает следующими преимуществами:

- скрепляет разные по структуре материалы;

- не повышает конечный вес заготовки, а зачастую даже снижает его;

- обеспечивает герметичность шва и дает ему антикоррозионные свойства;

- минимизирует стоимость проведения обслуживания.

В качестве веществ-соединителей можно использовать клеевые составы карбинольного и БФ-типа. Они сделают стык-шов достаточно надежным, непористым, защищенным от влаги, воздействия щелочей, спиртов, кислот, ацетона и других растворителей. При этом довольно известные их марки отличаются экологичностью и сравнительно сбалансированным содержанием компонентов.

Все актуальные на сегодня способы восстановления и ремонта деталей склеиванием осуществляются в 3 этапа:

- Подготовка скрепляемых поверхностей, то есть их очистка от масла и грязи, с последующей пригонкой.

- Нанесение связующего состава – при помощи стеклянного стека или кисточки, на оба соединяемых элемента.

- Выдерживание под прессом, в течение 15-240 минут, при температуре от 60 до 200 0С (в зависимости от марки клея).

Резину и стали скрепляют между собой при помощи БФ-6 (отличается самым быстрым высыханием – за 0,25-1 часа), для предметов, эксплуатируемых в щелочной среде, актуален БФ-4, для работающих при температурах до 90 градусов по Цельсию – БФ-2. Но любой из них следует наносить в 2 слоя, с интервалом в 70-75 минут. Прижимное усилие пресса должно быть 1-15 кг/см2.

Мы постарались сделать классификацию способов восстановления деталей как можно более подробной – чтобы вы могли сразу понять, каким методом лучше всего воспользоваться в вашем случае. И если этот вариант потребует использования наплавочного станка, вы уже знаете, у кого стоит заказать высокопроизводительную и точную модель – у ижевского производителя «Сармат».

Восстановление стабилизатора напылением металла, пескоструй, покраска.

Хелоу пипл) Рассказ будет длинным и для многих интересным и познавательным, можете заварить себе чаек или открыть баночку пивка, ну или налить стакашку бурбончика))

В продолжении темы Передний стабилизатор от bmw e46 М3 Сabrio 27мм. Задний от bmw e46 330xd 20мм. Тюнинг стабилизаторов поперечной устойчивости, покупка, обзор, установка заднего. продолжаем тюнячить будку.

Начнем сначала) После того как стаб попал ко мне в багажник я сразу скинул втулку и замерил диаметр — 27 мм

износа нет! я был удивлен и обрадовался) Я уже решил, что отдам на песок и покраску полимером, но Радость длилась недолго)))

По приезду в домой я в гараже скинул обе втулки почистил места под ними и тут меня ждал сюрприз)

вторая сторона)))

Понятно что такой стаб ставить не вариант. Проверить при покупке это было невозможно! Стачивать до меньшей втулки не мой метод.

Сел за комп в поисках методов восстановления. Искал на д2, в основном натыкался на единственный метод — НАПЛАВКА металла сваркой! Метод плох тем что сварка может изменить структуру стабилизатора и его пружинной стали, хотя те кто так делал писали что установили стабилизатор, и он работает нормально, это самый последний метод в моей задумке!

Планы поменялись, поехал к знакомому отпескоструить места установки втулок. Пескоструй у него мощный) на улице раздувает все на метров 10)

Ну и немного кино как обычно

Масштаб повреждения и пескоструй

результаты после песка

Теперь стало понятно что правая сторона в печальном состоянии! Левая нормик.

Нашел интересную технологию под названием ДИМЕТ — Холодное газодинамическое напыление напыление металлов

используется для восстановления многих поверхностей. гидроцилиндров и многое другое.

Можете погуглить — напыление маталла димет!

Вкратце по простому: по аналогии с пескоструем, только пушка другая!

Суть технологии ХГН низкого давления состоит в следующем:

1 — сжатый воздух давлением 0,5-1,0 МПа подаётся в нагреватель, нагревается там до 400—600 град. С;

2 — поступает в сверхзвуковое сопло;

3 — порошковый материал (алюминий, цинк, олово, свинец, медь или никель ), представляющий собой механическую смесь металлических частиц, подаётся в сверхзвуковой поток воздуха за критическим сечением сопла, в ту его часть, где давление в потоке несколько ниже атмосферного давления;

4 — частицы ускоряются воздушным потоком до скорости 300—600 м/с;

5 — частицы взаимодействуют с поверхностью преграды, формируя на ней металлическое покрытие.

Мою позицию Вы знаете, если делать то делать как надо, тк для себя и надолго.

В общем завез к человеку на напыление, объяснил что мне надо сделать 26.5мм (потом поясню почему) и стал ждать.

Заветный звонок, поехал забирать.

Приезжаю смотрю и просто — АХРЕНЕВАЮ, СТАБ СТАЛ КАК С ЗАВОДА)))

Смотрим кино — Результат напыления металла

Напыление это очень прочное, с низкой пористостью! И самое важное структура самого стабилизатора не была изменена! Напыление стало единым целым с стабилизаторрм. Нет оно не отвалиться при работе и изгибании. Прочность хорошая

Покрытия обладают следующими основными свойствами:

• высокая адгезия (30-100 МПа);

• высокая когезия (30-100 МПа);

• однородность покрытий;

• низкая пористость (1-3%);

• плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

• шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

• толщина может быть любой и обеспечивается технологическим режимом нанесения;

• покрытия могут обрабатываться всеми известными способами мехобработки;

• при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

• покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

Итак сделали мне 27 мм хоть я и просил 26.5, почему?!

Но позже я примерил втулки на стаб 27мм и они прекрасно сели

внутренний диаметр втулки по кромке 24 мм

Внутри втулка толще диаметр около 25-25.5мм

вид втулки я показывал в записи про задний стаб!

Заранее восстановил кронштейны — почистил и покрасил краской для суппортов!

Восстановление заржавевших поверхностей

Данный способ восстановления поверхности и удаления ржавчины подойдёт тем, кто хочет вернуть старым вещам из стали нормальный вид и удалить следы коррозии.

Наверное, многие из вас находили интересные предметы старины у бабушки в чулане, или при покупке старого дома, которые были все в ржавчине и их приходилось выбрасывать из-за невозможности вернуть былой вид.

Это способ удаляет ржавчину с поверхности железа без механических усилий. Мы будем использовать электролиз.

Конечно, данный способ не дает 100% гарантии восстановления, но это самый действенный способ что я знаю.

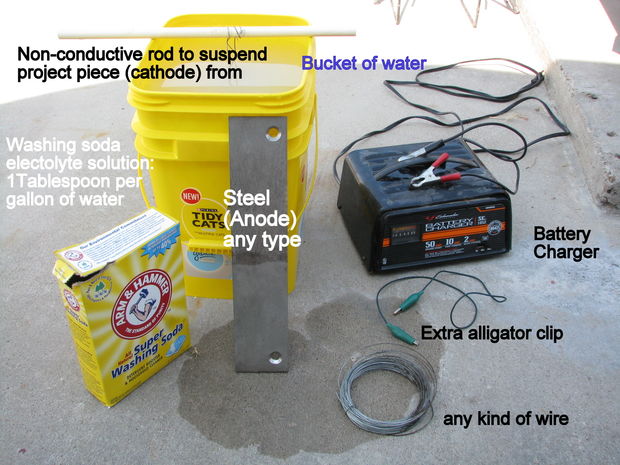

Вам понадобиться:

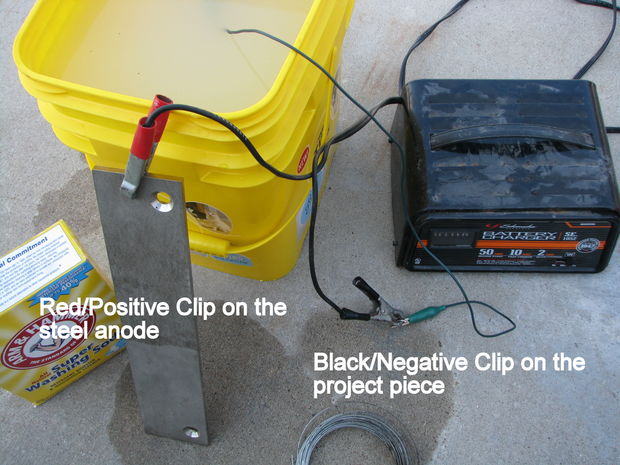

Источник питания

Низковольтный источник питания напряжение 6-30 вольт и током от 10 ампер. Я взял зарядное устройство от автомобиля. Конечно можно использовать источники и с меньшей силой тока, то тогда время протекания химической реакции увеличиться пропорционально и займет приличное время. Чтобы контролировать процесс желательно чтобы источник был оснащён амперметром.

Пластмассовая ванна

Пластиковый или пластмассовый сосуд – химически стойкий контейнер. Размерами в несколько раз больше предмета, поверхность которого вы собираетесь восстанавливать. Хорошо подходят пустые емкости из-под строительных красок или смесей.

Также вам может потребоваться вторая емкость для хранения раствора. Если вы конечно соберетесь его хранить. Свойства раствора при хранении не теряются, разве что необходимо его перемешать перед применением.

Стиральная сода

Главный компонент запуска стабильной химической реакции – стиральная сода. Не пищевая, а именно сода, использующаяся при стирке белья (Кальцинированная сода - карбонат натрия). Продается в магазинах с бытовой химией.

Сталь для анода

Для анода понадобиться сталь - лист стали, кусок железа, арматуры и т.п. Чем площадь анода будет больше, тем лучше и быстрей будет протекать химическая реакция.

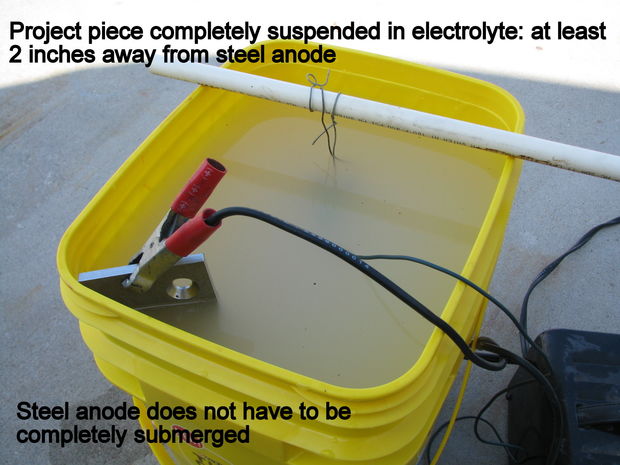

Приспособление

Приспособление для подвешивания восстанавливаемого предмета, чтобы все поверхности были свободными. Потому что, если просто положить предмет на дно, те части которые соприкасались с дном не будут подвержены восстановлению. Я взял кусок пластиковой трубы и проволоку.

Провода

Меры безопасности

- Наполните емкость необходимым количеством воды. Добавьте соду, из расчета 1 столовая ложка на 3 литра воды. Перемещайте все до полного растворения. Чтобы сода растворялась лучше – возьмите горячую воду, если есть такая возможность.

- Установите приспособление для подвешивания предмета. Подвесьте предмет для восстановления в воде, чтобы он был полностью погруженным в раствор. Подключите минусовой провод источника.

- Поместите анодную сталь в раствор. Кусак стали можно полностью не погружать, но убедитесь, чтобы он был погружен более чем на половину. К аноду подключаем плюсовой контакт источника. Анод должен находиться на расстоянии от катода, желательно по сторонам сосуда.

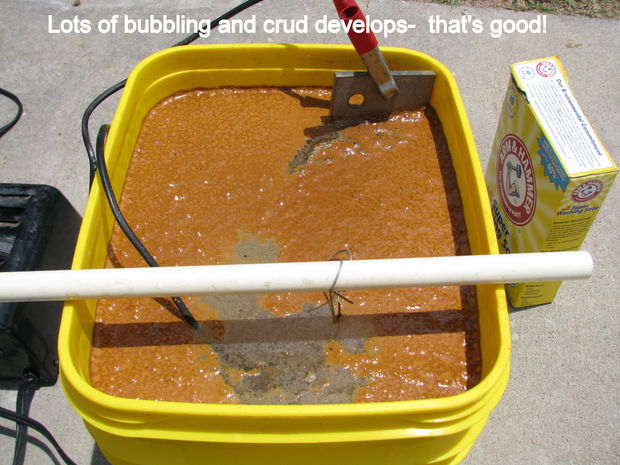

Начало восстановления поверхности и удаления ржавчины

Сразу после подачи питания на поверхности начнут появляется пузырьки. Немного погодя начнет появляется ржавая пелена. Это вполне нормальные признаки нормального прохождения электролиза.

Время протекания реакции зависит от многих факторов: тока, площади поверхностей анода и катода, температуры раствора, его концентрации и т.п.

Это время может варьироваться от получаса до нескольких часов, все сугубо индивидуально.

Вам необходимо контролировать процесс каждый час. То есть, вы выключаете зарядник, поднимаете катод с предметов, смотрите как протекала реакция. Периодически переворачиваете, чтобы восстановление шло равномерно с обоих сторон.

Скорей всего весь процесс займет несколько часов. Все будет зависеть на сколько заржавел данный предмет. Ничего страшного не произойдет, если источник проработает больше чем нужно.

После использования, раствор можно слить где-нибудь в саду – он не токсичен. Или перелить в другую емкость и оставить до следующего раза.

Подведем итоги по восстановлению поверхности

Когда вы в последний раз поднимите восстанавливаемый предмет – вы заметите что вместо ржавчины, предмет покрылся черным слоем химического окисления, типа сажи. Этот стой необходимо удалить. Для удаления нужно использовать моющее порошковые средства типа «Комет» с твёрдой губкой. В принципе, этот налет легко удаляется за несколько минут.

И вуаля, вы воскресили ваш предмет, затратив на это минимум действий и средств.

Это не магия – это чудеса электролиза.

Читайте также: