Как выглядит порошковая краска на металле

Обновлено: 05.07.2024

Порошковая краска — признанный лидер в сфере лакокрасочных материалов. Она постепенно вытесняет своих «жидких конкурентов» и обладает солидным списком преимуществ. Поверхности, обработанные таким способом, приобретают новые свойства и привлекательный внешний вид. Чем лучше порошковая краска, почему она является оптимальным покрытием автомобильных дисков и других деталей? Приводим подробный обзор темы.

Порошковая краска, что это такое

Порошковая краска представляет собой твердую многокомпонентную композицию, которая под воздействием высокой температуры образует тончайшую пленку, плотно сцепленную с окрашиваемой поверхностью.

Состав

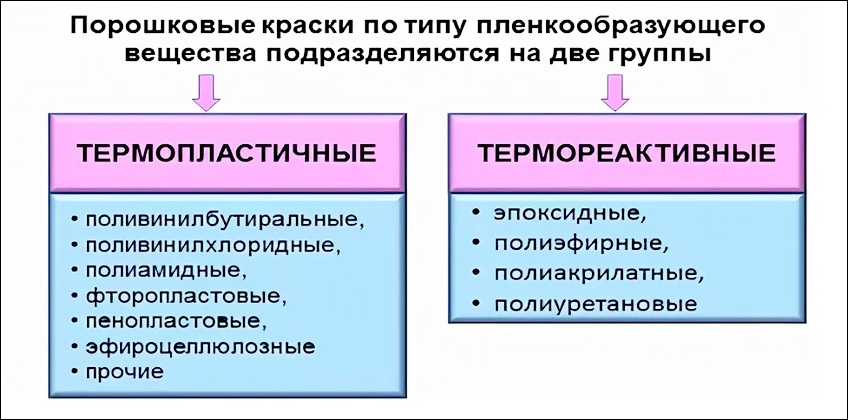

- Пленкообразователи, которые могут быть термопластичными или термо активными полимерами.

- Пигменты, отвечающие за цвет покрытия. Состав без пигментов — это лак, который имеет такое же прочное сцепление с поверхностью и долговечность.

- Отвердитель.

- Ускоритель отверждения.

- Дополнительные добавки (антипирены, стабилизаторы, вещества, улучшающие сыпучесть, антивспенивающие растворы и ПАВ).

Способы изготовления

Состав для нанесения может быть приготовлен простым смешиванием сыпучих компонентов. Но в последнее время доминирует другая технология — гомогенизация в расплаве с последующим дроблением на мельчайшие частицы. Этот процесс имеет несколько этапов:

- полимеры измельчаются в специальных мельницах;

- стадия точного дозирования компонентов;

- предварительное смешивание, для которого применяют высокоскоростные смесители;

- расплавление и гомогенизация в экструдере;

- охлаждение смеси в аппаратах ленточного или барабанного типа;

- измельчение в мельницах;

- распределение частиц по размерам (чем однороднее частицы, тем выше качество краски);

- фасовка.

В зависимости от вида дополнительной добавки краски могут быть глянцевыми или матовыми, с эффектом «муара», «антик»,, текстурированные.

Порошковая краска, как наносится

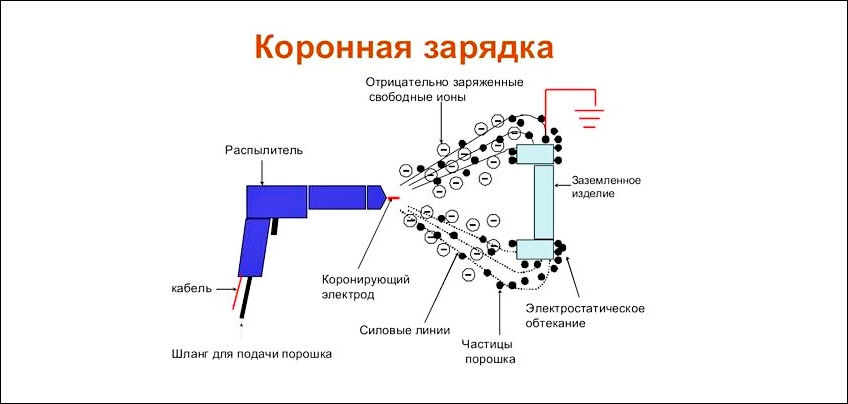

В основе технологии нанесения лежат законы электростатического поля. Мельчайшие частицы, заряженные от внешнего источника, подаются на поверхность с противоположным зарядом. В результате они притягиваются и равномерно распределяются. Для закрепления тонкого слоя краски изделие помещается в камеру полимеризации, где создается высокая температура (прокаливание). Частички расплавляются и плотно сцепляются с окрашиваемой поверхностью.

Существуют и другие способы:

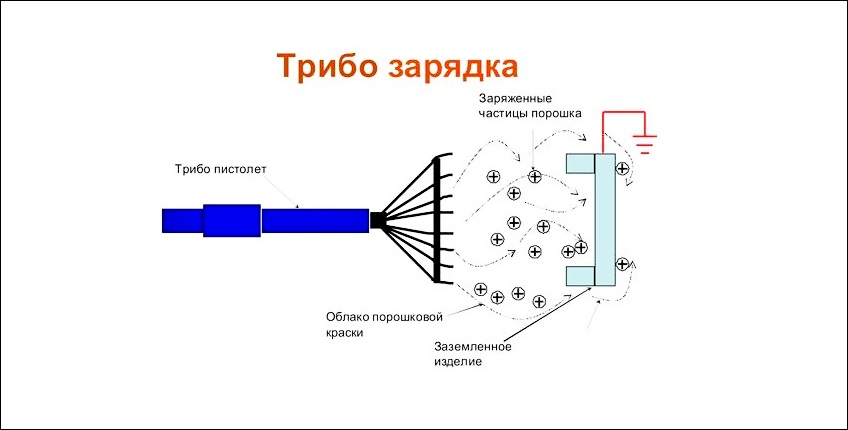

- трибоэлектризация;

- с помощью псевдоожиженного слоя;

- газовой горелкой (1500-2500 °С);

- струей ионизованного газа с температурой 8000-10000 °С.

Перед окрашиванием поверхность требует предварительной подготовки. Автомобильные диски или отдельные детали (суппорты) тщательно моют, обезжиривают и обрабатывают пескоструем. Это создает оптимальное «полотно» для прочного и равномерного нанесения. Более подробная информация о подготовке к порошковому окрашиванию колесных дисков читайте на странице покраски дисков нашего сайта.

Отверждение слоя зависит от состава полимеров. При наличии термопластичного пленкообразователя окрашенное изделие помещают в камеру при температуре, превышающей температуру его текучести. Термореактивные полимеры требуют нагревания до 120 – 250 °С. Время отверждения зависит от состава, в среднем от 2 до 40 минут.

Главными технологическими звеньями процесса являются:

- Краскопульт, который отличается от обычного распылителя жидких красок наличием электрического привода. Он создает на частицах порошка положительный заряд, который притягивается к отрицательной «массе» поверхности детали.

- Камера полимеризации — помещение, где изделие прокаливается до заданной температуры в среднем в течение 15 – 20 минут.

Покрытие наносится в несколько слоев (грунтование, основной, лакирование). После каждого необходимо прокаливание в камере полимеризации и полное остывание. Этим объясняется длительность процесса и его стоимость.

Порошковая краска, как выглядит (свойства)

Отличие термопластичных и термореактивных красок заключается в наличии у последних химического вещества, которое участвует в реакциях сплавления частиц . Оба вида имеют две одинаковые характеристики:

- Температура стеклования, от которой зависят условия хранения и сыпучесть порошка.

- Температура текучести.

Термореактивные краски характеризуются еще и температурой отверждения. Порошковые краски «не боятся» влаги и механического воздействия. Оба вида имеют важнейшие преимущества, которые и определяют их лидерство среди лакокрасочных материалов:

- отсутствие органических растворителей;

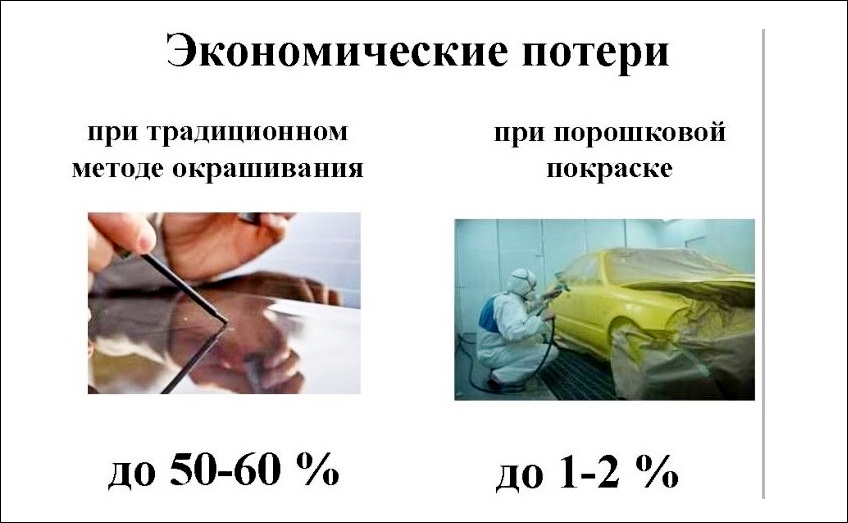

- низкие нормы расхода на единицу площади, обеспечивающие экономическую выгоду;

- простота использования, позволяющая получить качественное покрытие за минимальное время;

- высокие защитные свойства;

- хорошие физико-химические показатели, позволяющие применять их для окрашивания деталей с высокой степенью износа (суппорты, колесные диски автомобилей и др.).

Порошковые краски имеют и отрицательные качества. Главное — для нанесение качественного покрытия требуются высокие температуры, которые обеспечиваются специальным оборудованием. В домашних условиях применять порошковую краску проблематично, невозможно также отколеровать цвет до нужного оттенка. Эти «минусы» легко преодолеваются в специализированных сервисах. В центре по реставрации дисков «Tuningberg» имеется современное европейское оборудование и квалифицированный персонал, что позволяет давать длительную (до 25 лет) гарантию на порошковое окрашивание дисков. Мы можем предоставить до 40 видов цветов с подбором по универсальным каталогам RAL.

Что лучше, порошковая покраска или эмаль

Такое сравнение выявляет дополнительные положительные и отрицательные стороны окрашивания:

- По сравнению с эмалью «порошок» более экологичен и не наносит такого сильного вреда окружающей среде, как жидкие красители.

- При покраске эмалями образуется большое количество отходов, порошковую мастера используют на 100%.

- Физико-химические свойства готовых изделий по всем параметрам лучше у порошкового покрытия. Детали лучше сохраняются, дольше служат, меньше подвержены коррозии.

- Порошковая краска превосходит по удобству применения в работе со сложным рельефом. Так, качественная окраска суппортов эмалью практически невозможна, а порошковое распыление превращает эту деталь автомобиля в самую эффектную часть дизайна.

- Возможность оперативно поменять оттенок у порошковой технологии окрашивания выше. Эмаль перекрашивать намного сложнее и дольше.

- Порошковые краски не имеют запаха, а поверхностная пленка важна для дальнейшей транспортировки изделия. Она не царапается и не трескается при ударах.

- Эмаль имеет большие границы использования. Порошковая краска ограничивается областью высоких температур (150 -200 °С).

- Базовое оборудование порошкового нанесения стоит в разы дороже, чем приспособления для жидких красителей.

- Обработка деталей порошковыми красками ограничивается площадью камеры полимеризации. Большие неделимые изделия приходится красить «по старинке».

- Нанесение порошка тонким слоем требует высокой квалификации мастера.

- Использование при низких температурах возможно скорее для эмали.

Такое сравнение показывает большее количество плюсов у порошкового окрашивания, что и объясняет его повсеместное распространение в некоторых областях, таких как уход и реставрация автомобильных дисков. Сервис «Tuningberg» предлагает клиентам порошковую покраску дисков и суппортов. Подробная информация на странице наших услуг. Там же вы можете увидеть образцы наших работ и узнать о гарантиях качества.

Что красят порошковой краской

На практике каждый подвид порошковой краски нашел свою область применения. Для удобства мы приводим эти данные в таблице.

| Вид краски | Область применения |

|---|---|

| На поливинилбутирале (термопластичная) | Покраска промышленных помещений изнутри, так как покрытие обеспечивает высокую электроизоляцию, устойчивость к воздействию бензином и абразивами. |

| Полимерная | Покраска поверхностей, подверженных воздействию бытовой химией (для наружных и внутренних работ). |

| На полиамиде | Создает идеальное эстетическое покрытие, применяется при повышенных требованиях к прочности и устойчивости к ацетону (снаружи и внутри). |

| С полиэлифином | Для защиты любых материалов от коррозии и электроизоляции. Покрываются трубы, тара, аккумуляторы, кронштейны. Из минусов – разрушение под влиянием атмосферных явлений, поэтому предпочтительно использование для внутренних работ. |

| Эпоксидная | Для придания дополнительной прочности, для защиты от химических реагентов и растворителей. Ограничение – при покраске деталей, подверженных воздействию прямых солнечных лучей, может желтеть и трескаться. |

| Эпоксидно-полиэфирная | Устойчива в воздействию ультрафиолета при сохранении положительных качеств предыдущего вида. |

| Полиэфирный состав | Идеальна для наружных работ, так как устойчива к любым погодным условиям. |

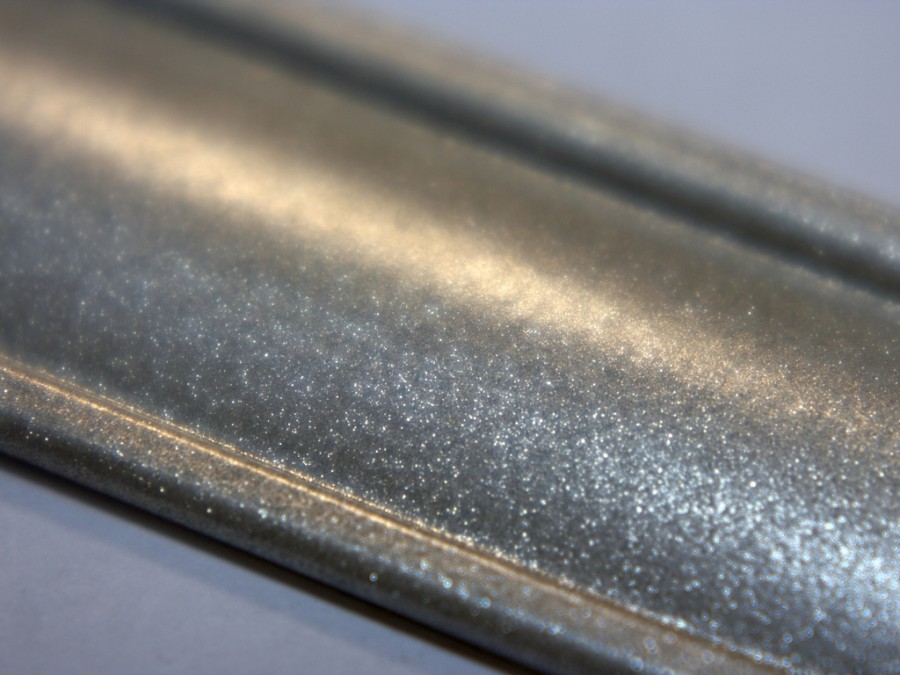

| На основе полиуретана | Используется для покраски деталей, испытывающих трение (колесные диски). Устойчива к неблагоприятным факторам окружающей среды, воздействию растворителей и минеральных масел. Обеспечивает идеальный внешний вид с «эффектом шелка». |

Выбор конкретной краски предполагает знание многих технологических составляющих, поэтому в этом вопросе лучше довериться профессионалам. Специалисты сервиса «Tuningberg» подберут оптимальный вариант покраски в зависимости от особенностей эксплуатации и марки машины.

Array ( [ID] => 90 [~ID] => 90 [IBLOCK_ID] => 6 [~IBLOCK_ID] => 6 [NAME] => Что такое порошковая краска [~NAME] => Что такое порошковая краска [PREVIEW_TEXT] =>

Порошковая окраска – один из самых распространённых материалов для покраски автомобильных дисков или любых других поверхностей, которые активно эксплуатируются. Данный вид покраски очень недорогой и универсальный. Давайте разберёмся, что такое порошковая покраска и так ли она хороша на самом деле.

[PREVIEW_PICTURE] => 527 [~PREVIEW_PICTURE] => 527 [DATE_CREATE] => 18.11.2020 21:21:03 [~DATE_CREATE] => 18.11.2020 21:21:03 [DATE_ACTIVE_FROM] => 08.01.2021 19:28:00 [~DATE_ACTIVE_FROM] => 08.01.2021 19:28:00 [PREVIEW_TEXT_TYPE] => html [~PREVIEW_TEXT_TYPE] => html )

Порошковая краска по металлу: выбираем подходящую и красим правильно

Покрасить металл непросто. Большинство привычных нам красок с ним не дружат – не выдерживают больших температур и влаги. Но технологии изготовления колерных составов претерпели большие изменения. Пример таких изменений – порошковая краска по металлу. Читайте до конца и узнаете, как красить порошковой краской, ее разновидности, а также некоторые правила и рекомендации по нанесению.

Виды порошковых красок

Порошковая краска – материал с цветным пигментом в виде порошка. Она защищает металлическую поверхность от влаги, предотвращает появление ржавчины. Долговечность, дополнительную прочность и даже электроизоляция – ее особенность.

Помимо пигмента в состав входят и другие вещества: смолы образуют пленку, а катализаторы отвечают за отвердение. Покраска порошковой краской распространена в строительстве, автомобильной промышленности и интерьерном дизайне. Так можно добиться матовой или глянцевой, объемной или плоской поверхности.

Краска делится на 2 вида:

- Термопластичные. Решающим фактором здесь является высокая температура. В состав добавляют смолы: винилы, нейлоны или полиэстер. После нагрева они образуют твёрдое покрытие с сохранением состава и структуры исходного сырья. Такое порошковое окрашивание позволяет нагревать металлический предмет повторно и заново формировать слои.

- Термореактивные. Образование пленки происходит в результате химической реакции. Для производства красок используют акриловые, эпоксидные или полиэфирные смолы.

Термоактивные колеры подходят для изделий, эксплуатация, которых происходит в тяжелых климатических условиях. После нанесения порошковое покрытие преобразуется и не деформируется после повторного нагревания.

Компоненты в составе безопасны. У них высокая степень сыпучести, из-за чего они не прилипают к предметам и коже. Срок годности неограничен, цвет не блекнет, консистенция не густеет со временем. Свойства сохраняются до момента применения. Растворитель не нужен.

Технология окрашивания

При порошковой покраске технология окрашивания имеет огромное значение. Суть – в распылении сухих частиц на обезжиренную и очищенную поверхность. На поверхность металла, заряженную отрицательно, с лёгкостью прилипают положительно заряженные частицы краски. Так формируется ровный и однородный слой.

Используют всего два способа напыления:

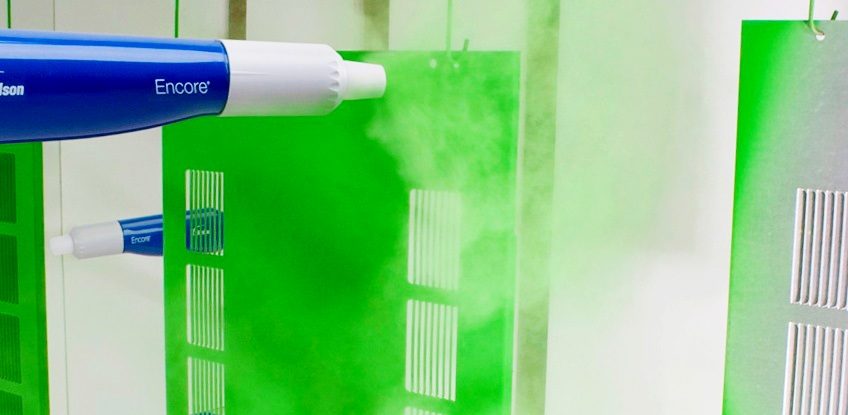

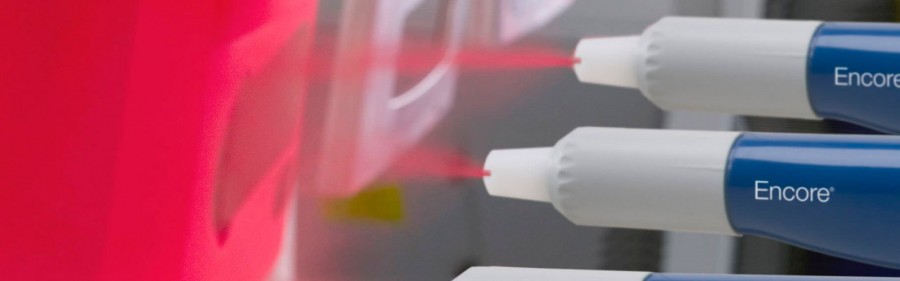

- Электростатическое. На заземленную поверхность наносят порошок, заряженный электростатикой. Делают это с помощью пистолета для порошковой покраски. Колер обретает электрический заряд благодаря ионизированному воздуху. Он находится в области коронного разряда и образуется между электродами заряжающего наконечника и поверхностью для покраски.

Источник высокого напряжения встроен в конструкцию распылителя. Основной недостаток этого способа – невозможность нанесения краски в мелкие углубления и выемки.

- Трибостатическое. В этом способе используют сжатый воздух. В результате трения о диэлектрик появляется заряд. Он и удерживает молекулы краски на окрашиваемой поверхности. Диэлектриком служит фторопласт – из этого материала сделан распылитель. Этот способ используют для покраски изделий со сложной геометрией. Есть возможность использовать многоструйные насадки, именно они и повышают точность и равномерность нанесения краски.

Этапы работ

Технология порошкового окрашивания состоит из трёх этапов работ: подготовки поверхности, окрашивания и полимеризации.

Подготовка поверхности

Она включает в себя: очистку от загрязнений, обезжиривание, фосфатирование.

С поверхности металлического изделия удаляют грязь, ржавчину и окислы. Если пропустить этап очистки, краска слезет и придётся переделывать. Лучший способ очистки – дробеструйный. Мелкие гранулы под давлением или с помощью центробежной силы направляются на поверхность. В качестве гранул используют чугунные или стальные гранулы, а также песок.

Видео описание

В этом видео показано, как очистить металл от ржавчины

Для обезжиривания поверхности перед порошковым окрашиванием металлических изделий подойдёт химическая очистка или травление. В качестве реагента берут серную, азотную или фосфорные кислоты. Фосфатирование похоже на грунтование. При обработке специальным составом образуется фосфатная пленка, улучшающая адгезию.

Окрашивание

Для этих целей оборудуется специальное помещение – камера – с принудительной системой отсоса воздуха. В камерах проходного типа окрашивают крупногабаритные изделия, в тупиковых – мелкие детали. Специальный пистолет распыляет колер. Поэтапно процесс выглядит так:

- В специальный бункер засыпается порошковая краска и смешивается там с воздухом. Регулировка пропорций происходит при помощи вентилей.

- Через распылитель с высоковольтным источником проходит смесь краски и воздуха, приобретая положительный заряд.

- Происходит процесс распыления краски на изделие.

- Последний этап – вытяжка удаляет незакрепленные частицы. Поступая в специальный бункер, они снова направляются по покрасочному циклу.

Полимеризация

После нанесения порошка объект перемещается в печь. Далее нагревается под воздействием постоянного значения поддерживаемой температуры.

В этом видео показаны последствия недопекания и перепекания краски

Происходит процесс полимеризации краски. На прохождение полного цикла необходимо 15-30 минут. Микрочастицы порошковой краски оплавляются, образуя при этом плёнку, затем отвердевание и охлаждение. Время этого этапа зависимо от размера детали, вида печи и типа краски.

Температурный режим, необходимый для процесса, удерживают в диапазоне 150-200 °C. После чего расплавленный порошок заполняет все малые неровности, это гарантирует плотный контакт краски и поверхности.

Потом деталь охлаждается. Покрытие становится прочным, а изделие получает защиту от неблагоприятных воздействий окружающей среды.

Правила и рекомендации

- Рекомендуется использовать краски только проверенных производителей.

- Состояние подвесных крючков, ответственных за заземление изделий играет ключевую роль, в противном случае происходит нарушение электростатического механизма удерживания и распределение порошковой краски на окрашиваемой поверхности. Операция очистки, а также контроль цепи заземления необходимо провести технологически верно.

В этом видео показан процесс покраски порошковой краской

- Для напыления порошковых материалов, использовать минимально нужное количество воздуха. При перенасыщении происходит увеличение расхода колера, усиление нагрузки на оборудование, нарушение процесса электризации, изменение гранул порошкового материала, плюс, видимость в окрасочной камере заметно ухудшается.

- Использовать воздух лучшего качества, без примесей.

- Внимательно гомогенизировать порошковую смесь перед использованием.

- Не допускать смешивания разных цветов. Перед использованием нового цвета – тщательно очистить оборудование.

- Уделить большое внимание подготовке поверхности перед покраской.

- Условия хранения порошковых красок необходимо соблюдать во избежание ухудшения исходного сырья, что отразится на конечном результате.

- Технологический процесс должен быть соблюдён в деталях на всех этапах покрасочных работ.

- Контроль, профилактика и обслуживание агрегатов – необходимость.

- Правильно настроенные производственные циклы, гарантируют уменьшение потерей красящего пигмента до 2%-5%.

Правила и рекомендации помогут добиться равномерности и эластичности покрытия, а также долгого срока эксплуатации.

Коротко о главном

Порошковая краска – современный вид красящих материалов по металлу. Область применения – от покраски мелких бытовых приборов и предметов интерьера, до металлоконструкций.

Существует два основных порошковых вида красок – термопластичные и термореактивные. Выбор метода зависит от поставленных задач. Так же существует всего два типа технологий окрашивания – электростатическое и трибостатическое. В первом случае используют мощный источник высокого напряжения, во втором он отсутствует.

Покраску делают в 3 этапа: сначала подготавливают поверхность – очищают от грязи, пыли и старых слоев краски. Изделия окрашивают, используя систему отсоса воздуха. Заключительный этап – полимеризация. Окрашенный предмет отправляется в печь, чтобы зафиксировать краску, далее происходят процессы отвердевания и охлаждения.

Способы нанесения порошковой краски: электростатический и трибостатический

Впервые порошковая краска появилась в Германии еще в 1950-х годах. Тогда были запатентованы несколько технологий покрытия металлических изделий электростатически заряженными частичками. Сейчас окрашивание металла выполняется эпоксидными, полиэфирными или эпоксидно-полиэфирными материалами термореактивным либо термопластичным способом. Вначале металлическая поверхность проходит механическую и химическую подготовку. Затем в специальной камере детали окрашиваются порошковым составом электростатическим, трибостатическим или другим методом.

По способу образования защитно-декоративной пленки порошковые краски различаются 2-х видов. В термореактивные ЛКМ входят отвердители: при нагреве между химическими группами происходит реакция, в результате порошок растекается и полимеризуется. В таких составах содержатся эпоксидная смола, полиэфирные смеси, акрил, полиуретан. Материалы согласно технологии запекаются и отвердевают только раз. Полученное термореактивным способом покрытие устойчивое к воздействию тепла и химикатов.

Типы порошковых красок

К УФ порошковым краскам принадлежат фотополимеризуемые материалы с химическим фотоинициатором. Последний молниеносно реагирует на ультрафиолетовую энергию, что приводит к отверждению либо сшиванию. УФ порошок перед затвердением расплавляется за 1-2 мин при температуре 110-130 °C. Термопластичные краски, состоящие из ПВХ, пластмасс и полиамидов, применяются для покрытия проволоки и схожих изделий, которые при отделке непрерывно перемещаются. Наносятся такие мягкие и эластичные покрытия в флюидизированном слое.

Различаются 3 основных типа порошковых красок по химсоставу.

- Эпоксидные. Обладая прочным составом, хорошо защищают от ржавления. Устойчивы к химическим растворителям и влаге, но под воздействием ультрафиолета могут видоизменяться.

- Полиэфирные. Не пигментируются, не боятся УФ лучей. Выдерживают воздействие химических растворителей, но отличаются токсичностью.

- Эпоксидно-полиэфирные. Промежуточный вариант между двумя первыми типами. Не токсичны, устойчивы к воздействию ультрафиолета, хорошо выдерживают удары. Среди минусов — невысокая стойкость к растворителям и влаге.

На полиэфиры схожи уретаны. Они прочные, гладкие, коррозионно- и химически стойкие. Этими материалами по уникальной технологии покрываются топливные баки, кондиционеры, сельхозоборудование, дверная фурнитура и автомобильные диски.

Каковы преимущества и недостатки порошковых красок

Нанесение порошкового покрытия происходит экономно. На поверхности окрашиваемой детали электростатически прилипает оптимальное количество порошка.

Излишние частички, которые осыпаются, не идут в отходы — они собираются и применяются повторно.

В составе порошковой краски нет растворителей, поэтому не требуется проводить мероприятия по удалению токсичных паров из замкнутого рабочего пространства. Технология нанесения ЛКМ очень проста. После овладения правилами работы со специальным инструментом сухое окрашивание по сравнению с традиционным будет проходить значительно быстрее. После нанесения сухая краска согласно технологии сохнет всего лишь 0,5 ч.

Экономические потери от покраски

Порошковые материалы значительно менее пористы, чем разведенные растворителем. Они хорошо защищают металлические детали от ударов и ржавления. Большинство модификаций сухих красок отлично выдерживают воздействие разных внешних факторов, в том числе ультрафиолетовых лучей, зноя и мороза.

Порошковые краски — экологически чистые. Их органические соединения не наносят вреда человеческому здоровью и окружающей среде. При использовании такого материала загрязнение воздуха в цеху не происходит, а опасность возгорания полностью отсутствует.

У порошковых ЛКМ имеются и минусы:

- детали отделываются только специальной техникой в закрытом помещении;

- изменять цвет и оттенок порошка технически не представляется возможным;

- если на поверхности металла имеется царапина или скол, придется полностью перекрашивать изделие или устранять дефект специальным маркером;

- поскольку краска наносится при ≈ 200 °C, то отделывать ею можно только изделия, выдерживающие высокую температуру.

Кроме того, при нанесении порошка на деталь сложной формы могут возникнуть технические сложности — внутренние углы могут не прокраситься.

Подготовка поверхности для нанесения краски

Перед напылением порошковой краски изделие по технологии предварительно подготавливается механическими и химическими способами. На первой стадии удаляется грязь, старая краска и ржавчина. Выполняются эти работы абразивным способом — болгаркой, пескоструйкой либо другим инструментом. Затем выполняется химическая подготовка. Поверхности детали обезжириваются, травятся, фосфатируются, промываются водой. А также обрабатываются конверсионным слоем, пассивируются и сушатся.

Способы нанесения порошка

Среди нескольких способов нанесения порошка на поверхность наибольшую популярность обрели электростатическое и трибостатическое окрашивание.

Электростатический

Электростатический способ нанесения краски

При самом распространенном способе нанесения порошковой краски на металлические предметы применяется электростатический пистолет. Этот инструмент работает на сжатом воздухе и для подзарядки порошка на выпуске использует высоковольтный электрод. Объект, подлежащий покраске, заземляется для прилипания к нему частичек порошка. У пистолетного электрода обычно минусовая полярность, у детали — плюсовая. Для отделки металлической поверхности нейлоновыми порошками полярности меняются на противоположные. Хотя электростатический способ наиболее популярный, но у него имеется недостаток — между окрашиваемыми элементами и пистолетом возникает высокое напряжение, поэтому из-за фактора клетки Фарадея трудно покрыть металл в углублениях.

Трибостатический

Трибостатический способ покраски

Второй по популярности — трибостатический способ. Как и в первом случае, порошок нагнетается сжатым воздухом, но при этом методе заряд происходит по причине фрикционного контакта внутренней части пистолета и частичек порошка. Электроны согласно технологии отделяются от краски, микрочастицы которой, обретя положительный заряд, притягиваются к подложке. Поскольку между инструментом и обрабатываемой деталью нет электростатического поля, то фактор клетки Фарадея нивелируется, а частички достигают углубленных частей. Такая технология уступает по частоте применения электростатической. Дело в том, что скорость окраски трибостатическим пистолетом относительно ниже. Помимо того, зарядить таким способом доступно лишь часть порошковых составов, для которых, однако, не нужен источник высокого напряжения.

Нанесение порошковой краски на металл

На очищенную деталь напыляется порошок. По ходу нанесения порошковой краски частички электрозаряжаются от источника извне или при трении между собой. Электрополем микрочастицы переносятся на изделие с противоположным зарядом. Неосевшие частички по технологии улавливаются в специальной камере, после чего используются повторно. Деталь с прилипшей к её поверхности краской перевозится для запекания в камеру полимеризации. В последнем порошковый слой превращается в высококачественное монолитное покрытие.

Нанесение порошковой краски на металл

При формовке покрытия порошковая краска нагревается, оплавляется, становится монолитной. В завершение в результате остывания термопластичных материалов либо отвердения термореактивных аналогов создается очень прочная пленка. Преобразование красящей субстанции происходит в 3 стадии. В результате оплавления порошок переходит в сгущенное состояние. Из вязко-текущей субстанции образуется монолитный слой. Отделываемое изделие смачивается расплавленным полимером, в результате создается прочное, твердое и долговечное покрытие. Сейчас защита металла порошковым покрытием проводится в Москве и многих других городах России.

Порошковая краска – состав, рекомендации по применению и техника нанесения краски (75 фото)

Применение порошковой краски в современном дизайне, помогает поучить качественное и надежное покрытие. Её широко используют в качестве защитного покрытия деревянных и металлических поверхностей. Благодаря её изделие способно прослужить достаточно долгий промежуток времени.

Наносить данный материал очень легко. Здесь используют специальные распылители для порошковых красок. Они способствуют равномерному нанесению раствора на поверхность.

Широкий выбор цветовых пигментов никого не оставит равнодушным. Они отлично смешиваются между собой, что помогает создать индивидуальный оттенок.

Что такое порошковая краска?

Современные виды полимерных составов, состоят из плотных эпоксидных смол, специальных катализаторов и присадок. Технология производства представляет собой смешивание определенных компонентов между собой.

В качестве реагента, применяют растворитель, который обеспечивает равномерное соединение веществ. В результате этого, состав обретает правильную консистенцию.

В составе порошкового состава присутствуют:

- пигменты;

- наполнители;

- растворители;

- полимерные компоненты.

В качестве декоративных составляющих используют компоненты, которые обеспечивают свертываемость и растекание красочного состава на поверхности металла или дерева.

Цветовая палитра порошковых красок насчитывает более 1000 пигментов. Они идеально сочетаются между собой. При смешивании отдельных оттенков, можно получить необычный цвет, который добавит изюминку готовому изделию.

Например, бельгийские марки краски довольно часто используют при покраске автомобильных деталей. Итальянские бренды, широко применяют в качестве декорирования мебельной атрибутики.

Основные характеристики порошковых красок, требуют тщательной подготовки обрабатываемой плоскости. Для этого поверхность, необходимо выравнять и исключить наличие каких – либо дефектов. В дальнейшем это может привести к преждевременному повреждению лакокрасочного состава.

Главные преимущества и недостатки порошковых красителей

Этот материал завоевал лидирующие позиции на рынке отделочных материалов. К положительным качествам относят:

- высокую анти коррозию. Полиэфирная краска, способна прослужить более 10 лет;

- прочное покрытие;

- не требует предварительного грунтования. Здесь достаточно выравнять плоскость под покраску;

- экологически чистый состав;

- равномерное покрытие;

- легкость нанесения;

- обладает хорошей электро изоляцией;

- прочная защита.

Помимо этого, эта краска сохнет быстро и не оставляет подтеков. Благодаря этому поверхность выглядит идеальной. Например, эпоксидная краска обладает высокой защитой. Именно поэтому, её часто используют для декорирования деревянных элементов.

К отрицательным качествам этого отделочного материала относят:

- едкий запах;

- агрессивность химических реагентов.

Процесс нанесения

Как уже было отмечено выше, для равномерного нанесения красящего состава применяют специальное приспособление в виде распылителя. Технология нанесения порошковой краски, представляет собой распыление тонкого слоя красящих пигментов.

Каждый слой должен хорошо высохнуть. Если пренебречь этим требованием, то в дальнейшем могут появиться трещины и сколы. Это способно испортить весь внешний вид изделия.

Качественные компоненты в составе краски обладают высокой адгезией, что объясняет долговечность такого цветного покрытия. Готовое изделие устойчиво к перепадам влажности и температурного режима.

При работе с таким материалом, рекомендуется использовать защитную маску, которая предотвратит попадание красящих частиц на слизистые оболочки. Для защиты глаз понадобятся специальные очки. Перчатки сократят контакт кожных покровов с агрессивной средой. Рабочий процесс должен проводиться в помещении с хорошей вентиляцией.

При нанесении красящего состава, необходимо делать плавные движения. Красить начинают от угловой части к центру. После равномерного распределения состава, поверхность оставляют до полного высыхания. Для этого понадобится от 30 мин до 1,5 часов.

Когда начальный слой полностью высох, переходят ко второму. Здесь делают резкие движение распылителем. Благодаря этому, удается заполнить недостатки красящего вещества на поверхности. Для работы с таким материалом не нужно иметь определенных навыков. На фото порошковых красок представлены популярные бренды.

Виды порошковых красок. Их преимущества и недостатки

Сыпучие дисперсные композиции с пленкообразующими смолами, полимерами, наполнителями используют в лакокрасочной промышленности со второй половины ХХ века. Сегодня ассортимент красок насчитывает десятки наименований. Отсутствие опасных летучих компонентов, гигроскопичность, насыпная плотность сделали их незаменимыми для окраски металлических поверхностей.

Состав порошковых материалов

Однородные и химически стабильные смеси включают частицы 50-100 мкм. В качестве дисперсной среды выступает не растворитель, а воздух. Все виды порошковой краски включают:

- титановые и алюминиевые оксиды для имитации разных текстур;

- пленкообразователи и аморфном или кристаллическом видах;

- наполнители для термостойкости, улучшения электростатических свойств, теплопроводности;

- модификаторы, регулирующие вязкость, текучесть и сыпучесть;

- отвердители для застывания.

Для получения не расслаивающихся составов применяют метод сухого смешивания компонентов, позволяющий обходиться без дорогостоящего оборудования. После измельчения на мельницах частицы для порошковой окраски фракционируют дробным осаждением до нужны размеров и добавляют пигменты. Декоративно-защитную пленку толщиной 25-250 мкм формируют разными способами: струйным, аэрозольным распылением, погружением в псевдожжинный слой, электростатическим краскораспылителем.

Интересный факт! Производители предлагают фасадные, текстурные, многоцветные и смеси с металлизированным эффектом. Покраска под крокодиловую кожу, шагрень, антик, муар, молотковый эффект позволяет реализовать любые дизайнерские идеи.

Цветовая гамма красок

Преимущества и недостатки разных видов красок

Порошки подразделяют на термопластические и термореактивные. Первые изготавливают на базе полимеров, создающих нерастворимые пленки за счет сплавления частиц. К ним относят: поливинилбутирольные, полиамидные, полиолефелиновые, полимерные, этиленвинилацетные смеси.

Термореактивные виды при плавлении вступают в химические реакции и формируют тонкие декоративные слои. К таким относят неплавкие и нерастворимые дисперсные композиции: полиэфирные, эпоксидные, полиакрилатные, полиуретановые.

Полиолефиновые краски

Изготавливают из высокомолекулярных термопластов (полиэтилена и полипропилена), образующих мягкие на ощупь покрытия. Они обладают атмосферной устойчивостью, антикоррозионными и электроизоляционные свойствами. Этот вид применяют для окрашивания:

- садовой мебели;

- элементов ландшафта и интерьерных аксессуаров;

- металлической мебели;

- проволоки, труб, стеклотары;

- элементов бытовой техники.

К минусам относят способность к растрескиванию при контакте с растворителями, моющими средствами и при возникающем внутреннем напряжении.

Факт! Недостаток дисперсионных смесей – отсутствие возможность локально исправлять дефекты. При появлении сколов и царапин поверхность нужно полностью перекрашивать.

Полиамидные

Это вид получают на основе найлона путем полимеризации частиц в кипящем слое. После покраски образуется эластичный слой с хорошей абразивоустойчивостью и химической инертностью к кислотам. Чаще полиамидные смеси распыляют без грунтовки. При окраске посудомоечных корзин, клапанов насосов медицинских инструментов, подлежащих автоклавированию, состав наносят на подготовленную поверхность для усиления адгезии. Полиамидные порошковые смеси используют для покраски интерьерных объектов, внутренних и наружных работ: окрашивания осветительных приборов, малых архитектурных форм. Однако они со временем желтеют и содействуют адсорбции.

Пигменты для красок

Полиэфирные

Порошковые краски производят на базе карбоксилсодержащих полиэфиров. Поверхностный гладкий слой от 1 до 2 тысячных дюймов при касании напоминает эластичный найлон. Однако за счет вхождения сополимеров обладают:

- улучшенными механическими свойствами;

- высокой сопротивляемостью к агрессии окружающей среды;

- прочностью;

- стойкость к ультрафиолетовому излучению.

Эти особенности делают порошковую окраску популярной для защиты фасадов, алюминиевых профилей, металлических элементов и заборов, парково- садовых конструкций. К минусам относят низкие диэлектрические показатели.

Поливинилбутирольные

Исходными материалами служат полимеры с большой молекулярной массой, плавящиеся при 150-200 °C. После электростатического напыления и отверждения формируют абразивостойкую пленку, выполняющую защитно-декоративную, электроизоляционную, антикоррозийную функции. В промышленности порошковый вид покраски используют:

- для защиты от коррозии металлической арматуры, шлицевых валов и узлов трения;

- корпусов электробытовых приборов;

- внутренней отделки городского транспорта;

- крючков, вешалок, кронштейнов;

- покраски объектов внутри помещения.

Образцы покрашенных изделий

Поливинилхлоридные

Смеси с плотной укрываемостью и быстрым отверждением из-за низкой адгезии к металлам наносят на грунтованные/ фосфатированные поверхности. Пластифицированный поливинилхлорид по мягкости сравним с каучуком, имеет хорошие эксплуатационные свойства. Атмосферостойкоть и твердость сделали возможным покрывать:

- рулонные материалы;

- фотоаппаратуру;

- кинескопы;

- интерьерные и ландшафтных объекты.

Эпоксидные

Это первый вид термореактивных порошковых красок, появившийся на рынке и получивший распространение из-за декоративных свойств. Благодаря противокоррозионной защите толщиной 100-150 мкм они стали приоритетными для изоляции в электротехнической и радиоэлектронной промышленности. Единственный недостаток компаундов — низкая устойчивость к атмосферной агрессии.

Полиакрилатные виды

Красящие материалы архитектурного назначения представлены на рынке с разными пленкообразующими формулами. Полиакрилат-уретановые, гибридные виды производят из гидроксилсодержащих, карбоксилсодержащих и гидроксилсодержащих смол с пигментами и полностью прозрачными. Они обладают хорошей адгезией, атмосферностью и прочностью. К минусам относят сложность покраски. Информация об эксплуатационных свойствах нанесена на банках с указанием цвета, блеска, текстуры, степени электризации и адгезии.

Читайте также: