Как запрессовать металл в металл

Обновлено: 01.07.2024

Когда К.А. Сванстром в 1942 году основал компанию Engineering &Manufacturing Corp., он вышел на рынок с новым революционным продуктом–легко устанавливаемым запрессовочным крепежом с несущей нагрузку резьбой, которую невозможно нарезать метчиком в тонком листовом металле.

Сначала свою новую продукцию мистер Сванстром производил на четырех станках в гараже в г. Дойлестоун, штат Пенсильвания. Спустя некоторое время производители и инженеры оценили преимущества запрессовочного крепежа, и на смену простым станкам пришло современное оборудование в г. Данборо, штат Пенсильвания. Такой крепеж не только уменьшал время сборки, трудоемкость, вес и количество используемой оснастки, но также открывал новые возможности для конструирования изделий из тонколистового металла.

Сразу после второй мировой войны запрессовочный крепеж получил широкое распространение в важнейших отраслях промышленности. С ростом потребности скреплять сверхтонкие и сверхлегкие металлы росла и номенклатура такого крепежа. Со временем количество новых конструкторских решений, в которых использовался оригинальный запрессовочный крепѐж, исчислялось сотнями.

Сегодня гайки, шпильки, дистанционные стойки, резьбовые втулки, нетеряемый крепеж и другие комплектующие используются различными производителями во всем мире, включая производителей телекоммуникационного оборудования, компьютеров, автомобилей и аэрокосмической техники и систем.

КАК, ГДЕ И ЗАЧЕМ использовать запрессовочный крепеж

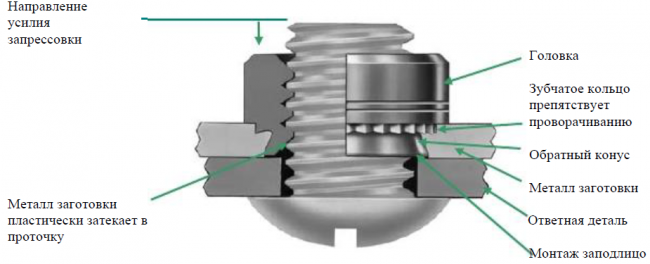

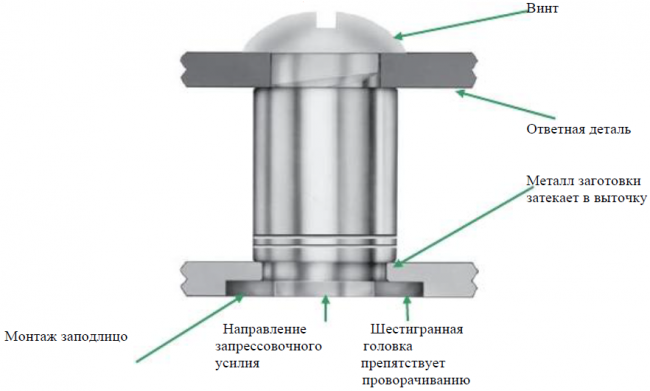

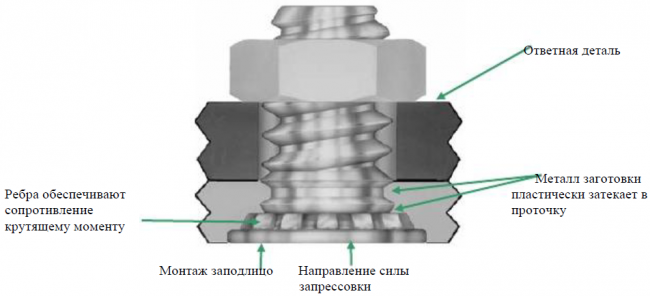

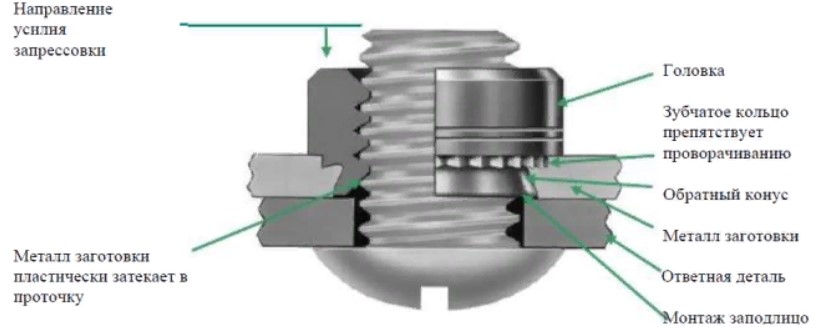

В общих чертах запрессовочным крепежом называют любую деталь, обычно с резьбой, которая при запрессовке в пластичный металл деформирует металл заготовки вокруг предварительно пробитого отверстия, в результате чего происходит холодное пластическое затекание металла заготовки в специально сконструированную круговую канавку в стержне крепежного элемента. При правильной запрессовке зубчатая кольцевая накатка, насечки, ребра или шестигранная головка препятствует проворачиванию крепежа в материале заготовки. Таким образом, запрессовочный крепѐж становится неотъемлемой частью обшивки, рамы, кронштейна или другого узла, в котором она установлена.

Также по сравнению со штампованной или накатанной/нарезанной резьбой запрессовочный крепеж имеет большую надежность и удерживающую способность. В основном такой крепеж используется в тех случаях, когда соединение должно иметь высокое сопротивление разрыву и кручению, а толщина металлических листов не достаточна для того, чтобы использовать другие виды крепежа для получения надежного соединения.

Но даже в тех случаях, когда толщина листа позволяет обеспечить надежное резьбовое соединение, бывает экономически целесообразно использовать запрессовочный крепеж. Этот крепеж можно запрессовывать машинным способом и исключать обычный крепеж из конечной сборки. Довольно часто использование запрессовочного крепежа позволяет уменьшить толщину листа из-за компактной конструкции и низкого профиля. Также обеспечивается безукоризненный внешний вид изделия.

Как правило, запрессовочный крепеж нужно использовать в тех случаях, когда узел или деталь нужно быстро заменить и нет необходимости использовать обычные гайки и крепежные детали. Если выясняется, что обычные гайки и винты после сборки рамы, шкафа или другого изделия становятся недоступны, то в этом случае можно использовать запрессовочный крепеж, который устанавливается машинным способом. Таким образом, узел можно упростить и уменьшить время сборки, в том числе в условиях эксплуатации.

ТЕХНОЛОГИЧНОСТЬ

Запрессовочный крепеж помогает конструкторам проектировать изделия с учѐтом требований технологии изготовления и сборки, основные из которых перечислены ниже:

· Меньше деталей. При окончательной сборке не нужны такие детали как, стопорные и плоские шайбы, а также обычные гайки.

· Меньше сборочных операций. Т.к. часть соединений выполняется в процессе производства, уменьшается количество операций конечной сборки.

· Меньшее общее время сборки. Меньше деталей и меньше операций – это означает сокращение времени сборки.

Таким образом, за счет упрощения сборки повышается качество изделия, уменьшается его себестоимость и сокращается время его производства.

ОТЛИЧИТЕЛЬНАЯ ОСОБЕННОСТЬ ПРИ ФИКСАЦИИ КРЕПЕЖА В ЛИСТ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Одним из основных правил использования запрессовочного крепежа является то, что крепѐж должен быть тверже заготовки. Только так обеспечивается надѐжное соединение. Это особенно актуально для соединения листов из нержавеющей стали. Если конструкции изделия предусматривает использование запрессовочного крепежа, то нужно обратить внимание на то, чтобы использовался крепеж, специально сконструированный для этой цели. По этому типу крепежа следует обратиться к документу PEM Bulleitnn SS.

КОНСТРУКЦИИ запрессовочного крепежа

Типичная запрессовочная втулка

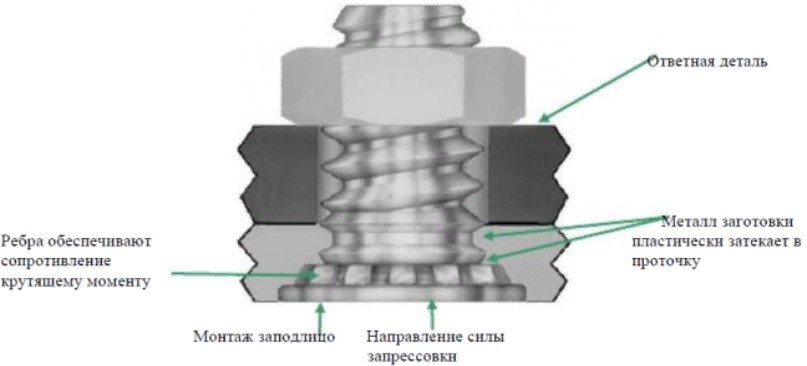

Типичная запрессовочная шпилька

Качество запрессовочного крепежа

На столе покупателя или снабженца лежит перечень необходимого запрессовочного крепежа PEM® или «аналогичного» ему. Не составляет труда найти стоимость крепежа от различных производителей «аналогичных» крепежных деталей, выбрать наиболее дешевый вариант и сделать закупку. Однако общая цена соединения может оказаться значительно выше. При изготовлении крепежа могут использоваться различные материалы и технологические процессы, методы проверки качества и размеров. Такимобразом, «одинаковый» крепеж от разных производителей может сильно отличаться друг от друга.

Когда конструктор изучает целесообразность применения в изделии запрессовочного крепежа, он должен правильно посчитать затраты на одно соединение. Если рассматривается такое неразъемное соединение как сварка, то в стоимость соединения нужно включать стоимость материалов, зарплату персонала и прочие накладные расходы. Затем нужно точно вычислить конечную стоимость одного запрессовочного соединения и сравнить оба варианта. Брак и повреждения от крепежа плохого качества и конструкции увеличивает себестоимость изделия, поэтому нужно закупать крепеж, который соответствует техническим условиям производимого изделия.

При производстве большинства типов запрессовочного крепежа используется заготовка в виде прутка. Основные заготовки производятся на холодновысадочных автоматах или машинах для холодной обработки. Могут также потребоваться последующие операции, такие как прошивка, сверление, нарезание или накатка резьбы, обработка канавок. Запрессовочный крепеж также изготавливается из хорошо обрабатываемого холоднотянутого низкоуглеродистого прутка, из легко обрабатываемой холоднотянутой нержавеющей стали, алюминия и фосфористой бронзы. Такой крепеж производится на токарных автоматах и, как правило, требует дальнейшей обработки – изготовления канавок, нарезание резьбы или стопорных элементов. Конечные операции, такие как термообработка и нанесение покрытия являются достаточно сложными технологическими процессами и поэтому требуют контроля и наблюдения. При всем обилии характеристик при выборе крепежа следует, прежде всего, обращать внимание на следующие параметры:

ДОПУСКИ НА РАЗМЕРЫ: Чтобы запрессовочный крепеж имел максимальные рабочие характеристики, необходимы жесткие допуски. В крепежных деталях размером 010” / 0.254 мм допуск составляет всего 002” /0.051мм, т.е. не превышает 20%.

СОВМЕСТИМОСТЬ ТИПОВ РЕЗЬБЫ: Допуски на резьбы могут определяться в разных государственных стандартах. Поэтому в таких случаях нужно проверять, чтобы резьбы имели одинаковые технические характеристики.

СОПРОТИВЛЕНИЕ ПРОВОРОТУ: Нужно проверять, чтобы крепежные детали могли противостоять крутящему моменту согласно техническим требованиям на производимое изделие.

ТЕРМООБРАБОТКА: Оказывает очень сильное влияние на качество крепежа. Неправильная термообработка может привести к разрушению крепежной детали при ее установке или позже. Неправильная закалка с последующим отпуском может привести к хрупкости крепежа и образованию в нем трещин. Вследствие недостаточной термообработки крепеж может получиться настолько мягким, что он будет буквально разваливаться при установке.

ПОКРЫТИЕ: В стандартах на покрытия описываются требования к подготовке металла, толщине покрытия, адгезии, защиты от коррозии, времени проверки солевым туманом, а также другим операциям. Некачественное покрытие крепежа снижает технические характеристики и срок службы вашего изделия.

РАБОЧИЕ ХАРАКТЕРИСТИКИ: Нужно проверять заявленные производителем эксплуатационные характеристики крепежа. Кроме основных рабочих характеристик нужно проверить, чтобы крепеж также отвечал вашим требованиям по стойкости к вибрации, по стопорным свойствам резьбы, выдерживал тепловые нагрузки и имел соответствующие электрические характеристики.

КОНТРОЛЬ КАЧЕСТВА: Нужно проверять, чтобы крепеж соответствовал требованиям стандартов ISO 9001 /QS 9000. После этого можно быть уверенным в том, что крепеж соответствует всем вышеперечисленным критериям.

Надежность запрессовочного крепежа

Надежность запрессовочного крепежа при эксплуатации изделия зависит от многих факторов, начиная с правильного размера и точности отверстия, толщины и твердости заготовки, правильной установки крепежа, его конструкции, а также условий эксплуатации. Существуют три вида испытаний для проверки надежности запрессованного крепежа. Первое –это проверка на проворот, при которой определяется способность крепежа сопротивляться проворачиванию в теле изделия. Обычно крутящий прикладывают к момент головке крепежной детали, причем часто усилие прочности превышает при предел кручении соединительного винта или гайки. Вторым является испытание на выталкивание. Указывает на осевое сопротивление крепежа выталкиванию из листа, на который он был установлен, и составляет примерно 5-10% от усилия установки крепежной детали. В конце выполняется испытание на

проталкивание(1). Определяется сопротивление крепежа, когда на лист действует крутящий момент, который пытается протолкнуть крепеж через отверстие.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ СОЕДИНЕНИЯ:

· отверстие соответствующего размера

· толщина листа

· твердость листа

· правильная установка

· качество крепежа

Значения усилия выталкивания (осевой нагрузки)и максимального крутящего момента для гаек

PEM® (1) запрессованных в различный металл

Запрессовка деталей

Запрессовка представляет собой разновидность слесарно-сборочной операции, обеспечивающей сопряжение деталей с натягом определенного – обычно максимально возможного – уровня. Выполняется она путем установки подлежащего фиксации изделия в отверстие, предварительно подготовленное в металлической заготовке с последующим его запрессовыванием под воздействием приложенной нагрузки. В ходе этой процедуры пространство между поверхностью детали и стенками гнезда заполняется при деформировании металлического основания, которое как бы «затекает» в конструктивные элементы закрепляемого изделия.

Преимущества запрессовки

Преимущества запрессовки по сравнению с обычными гайками и болтами и шурупами особенно ярко проявляются при необходимости скрепления тонколистовых материалов либо фиксации на них других объектов. Данная технологическая операция нашла широкое применение в машиностроительной отрасли, приборостроении, автомобильной индустрии и при создании летательных аппаратов. К числу основных достоинств запрессовки эксперты относят:

высокая степень сопротивляемости нагрузкам, работающим на отрыв, а также кручение;

на лицевой плоскости изделий не формируются выступающие участки. Поэтому дополнительную обработку их поверхности можно не проводить;

обретение конструкцией надежного и характеризующегося высокой прочностью резьбового соединения, способного ее отлично удерживать;

для фиксации не требуется дополнительных элементов;

уменьшается количество необходимых технологических операций, что ведет к упрощению всего процесса сборки конструкции;

возможен монтаж в окрашенные металлические заготовки или имеющие защитное покрытие без нанесения вреда поверхности.

Основные разновидности запрессовочных крепежных деталей

Применение крепежей для запрессовки практикуется, когда необходимо получить высокопрочное и точное скрепление резьбовых деталей с листовым металлом. Другие технологии в таких случаях неэффективны.

По критерию «форма» запрессовочный крепеж подразделяется на следующие виды:

Втулки, оснащенные головками 6-гранной конфигурации со сквозной либо глухой резьбовой накаткой;

стержни с наружной резьбой, формирующие соединение с помощью резьбового отверстия либо гайки – проще говоря, шпильки;

втулки с резьбовой накаткой и такие же шпильки, монтируемые в ПП (здесь и далее Печатная Плата);

разные виды гаек, начиная со стандартных, включая самопрошивные и заканчивая оснащенными плавающей резьбой;

В технических справочниках можно встретить классификацию запрессовочного крепежа по критерию «применение» на такие группы:

для ПП. На поверхность юбки деталей этой группы наносится насечка, параллельная продольной оси их цилиндрической основы. Такое конструктивное решение предотвращает прокручивание в относительно мягком гетинаксе, из которого изготавливаются ПП;

для листового металлопроката. Отличительной особенностью запрессовочного крепления этой группы является наличие невысокого цилиндрического углубления/канавки, предотвращающего поворот. В качестве материала для изготовления этих деталей используются стали без защитного покрытия, оцинкованные гальваническим методом, а также нержавеющие.

Технологии запрессовки деталей

Рассмотрим более подробно основные способы выполнения данной процедуры. Но прежде всего следует сказать, что конкретный метод необходимо выбирать с учетом таких факторов, как степень его экономичности при определенных рабочих условиях, наличие подходящих устройств/приспособлений, а также размеров скрепляемых поверхностей и самого крепежа,

Запрессовка давлением

Данный способ подразделяется, в свою очередь, на несколько видов.

С помощью ударного воздействия

Такая запрессовка осуществляется путем нанесения ударов молотком либо кувалдой. Хоть этот метод и является наиболее распространенным по причине простоты, применять его следует лишь если использование других способов менее целесообразно. По подлежащему запрессовыванию крепежу имеющимся ударным инструментом наносятся воздействия импульсного характера, направленные параллельно оси установочного отверстия. Чтобы поверхность фиксируемой данным методом детали не деформировалась, на ней размещают дополнительный аксессуар – надставку, оправку, прочную, но не чрезмерно жесткую подкладку и т.д.

При помощи устройств с винтовым приводом

Этот способ актуален, когда осуществлять запрессовку другими методами невозможно. К числу его основных преимуществ можно отнести:

детали меньше подвергаются деформированию ввиду плавности процесса;

возможность продуцирования при запрессовке относительно большого силового воздействия;

проводить такую операцию можно в местах с ограниченным доступом.

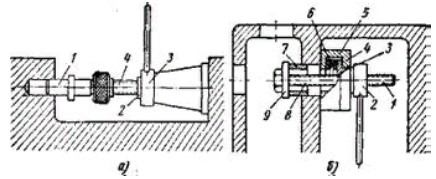

В качестве основного элемента этих устройств выступает силовой винт. Чтобы понять принцип их действия, следует изучить размещенные ниже два чертежа.

На первом (обозначен литерой «а») изображен процесс запрессовки цилиндрической детали (обозначение – цифра «1») в стальную основу с использованием домкрата винтового типа, оснащенного ключом-«трещоткой» («3»). Вращение последним из указанных аксессуаров гайки домкрата (цифра «2») сопровождается выдвижением винта («4»), благодаря воздействию которого цилиндрический крепеж запрессовывается в установочную базу.

На втором рисунке (литера «б») показан процесс запрессовки крепежного элемента, представляющего собой втулку (обозначение – «7»), во внутреннюю перегородку сложного по конструкции стального изделия. Приспособление включает винт (цифра «8»), круглую гайку (обозначение – «3»), которая упирается в шариковый подшипник («6»), размещенный в корпусе (цифра «5») – его крышка обозначена цифрой «4» Когда гайка под воздействием ключа-«трещотки» (обозначение – «2») вращается, винт (цифра»1») запрессовывает подлежащую фиксации втулку через плоскую шайбу («9»).

При помощи прессов

Технологическое оборудование, называемое прессами, подразделяется на несколько видов. Они бывают:

ручными. Такие прессы способны продуцировать усилие до 20 кН;

пневматическими. Развиваемое такими устройствами усилие изменяется в диапазоне от 30кН до 50 кН;

гидравлическими. Данные агрегаты характеризуются повышенной мощностью. Они развивают усилие почти до 10×10 6 ньютон. Это примерно 1000 Тонн/с

Запрессовка с охлаждением устанавливаемой/охватываемой детали

Этот метод запрессовки основан на временном уменьшении геометрических размеров крепежа (в том числе его посадочного диаметра) под воздействием низких температур. Поэтому охлажденная деталь относительно свободно входит в отверстие, проделанное в установочной базе. После того, как ее температура повысится до рабочего уровня, посадка обретет достаточную прочность.

Например, при использовании такой среды, как жидкий азот, деталь может охладиться до минус 180…195 градусов. Этого достаточно для посадки крепежа с натягом (обозначение N) в пределах 0,05 мм ≤ N ≤ 0,08 мм.

Запрессовка с нагревом базового элемента конструкции

Под базовым элементом конструкции понимается деталь, в котором находится установочное отверстие. Посадка путем ее нагрева применяется, когда проведение этой операции под прессом связано с трудностями, или вообще невозможно. Например, когда длина сопряжения незначительна.

Применение данной технологии предполагает недопущение нагрева запрессовываемой детали выше определенной температуры. Выполнение этого требования исключит отпуск металла и потерю им необходимых механических характеристик.

Следует отметить такой факт: среднее значение натягов при выполнении тепловых посадок превышает где-то в два раза величину этого показателя при посадках, выполняемых на прессах

Условия установки и использования запрессовочных крепежных деталей в тонколистовых монтажных основаниях

Надежная фиксация в тонколистовой заготовке запрессовочной крепежной детали предполагает соблюдение определенных условий, касающихся обоих сопрягаемых элементов конструкции. Их формулировка представлена ниже.

Для металлической пластины:

толщина – не меньше 0,5 мм, а стандартное значение данного показателя – не меньше 0,7 мм. Выбор толщины листовой заготовки зависит от типа предполагаемого к использованию крепежа. Соответствующая информация указана в сопроводительной документации на запрессовочную деталь;

показатель твердости металлического листа по сравнению с этой характеристикой устанавливаемого крепежа должен быть по крайней мере таким же, а лучше меньше;

все предусмотренные технологические операции, связанные с обработкой рабочей поверхности – анодное оксидирование, нанесение защитного покрытия, окрашивание – должны производиться до момента запрессования крепежных деталей.

Для гнезд под крепеж:

отверстия под запрессовочные метизы в тонколистовом основании могут создаваться в ходе литья, пробиваться, высверливаться и вырезаться лазером;

допуск на диаметр гнезда (обозначение Д d ) берется из спецификации. Обычно значение этого параметра изменяется в диапазоне 0,01 мм ≤Д ≤ +0,05 мм;

операции удаления заусенцев и зенкования отверстий не выполняются. Кроме необязательного увеличения временных, физических и материальных затрат, это связано еще с одним фактором. Формулируется он так: материал тонколистовой заготовки, затекает в ходе монтажа не только в специальные насечки на крепеже, но и под эти задиры металла. Таким образом, площадь контакта сопрягаемых элементов конструкции возрастает. А это ведет, в свою очередь, к упрочнению соединения;

подлежит строгому контролю удаленность оси гнезда от края листа. Значение данного показателя должно быть не меньше указанного в сопроводительной документации на это металлическую пластину. Такой же подход применяется в отношении соседних отверстий под запрессовочный крепеж (параметр «а» на рисунке).

Для запрессовываемой детали:

твердость запрессовываемого крепежа должна превышать значение этого показателя тонкого металлического листа;

чем более жесткие допуски применяются к размерным характеристикам таких элементов подлежащих к запрессовке деталей, как цилиндрическая насечка, расположенная по окружности канавка, юбка гайки, тем более лучшими рабочими качествами будет обладать соединения, сформированные таким крепежом. Конкретные численные значения допусков определяются функционалом и размерными параметрами изделий.

Для процесса монтажа:

наличие пресса, характеризующегося любой степенью конструктивной сложности и способного продуцировать параллельно сжимающее силовое воздействие. Для фиксации запрессовочных крепежных деталей, как правило, достаточно использование плоского стандартного, имеющего плоскую конфигурацию, пуансона;

для вдавливания запрессовываемых компонентов крепежа в находящееся в металлической пластине гнездо, внешняя сила прикладывается плавно. При резких импульсных воздействиях сформированное соединение не будет отличаться прочностью. Причина заключается в неравномерном заполнении металлом листовой заготовки рифленой насечки и канавки в теле крепежа;

сжимающее усилие пресса должно быть регулируемым. Это позволит фиксировать с помощью такого оборудования крепежные детали различного типа, изготовленные из металлов, как твердых, так и мягких, и с самыми разными размерами.

Заключение

У запрессовочных соединений имеется одна особенность. Заключается она в том, что еще до начала воздействия рабочих нагрузок они находятся в преднапряженном состоянии от сил натяга, фиксируемых на посадочной плоскости. При этом в охватывающем элементе конструкции наблюдается возникновение трехосных напряжений растягивающего характера, отрицательно сказывающихся на надежности скрепления. В ходе эксплуатации рабочее напряжение суммируется с предварительным. И, как результат, – это соединение может выйти из строя. Произойдет данное явление, если суммарное напряжение превысит значение граничной текучести материала.

Запрессовочный крепеж

По мнению экспертов, запрессовочный крепеж – это наиболее выигрышный вариант подбора соединительных деталей, особенно когда предполагается выполнение работ с металлическими либо пластиковыми листами. Благодаря его высокой надежности предоставляется возможность использования более легких и, одновременно, точных изделий, благодаря чему вес конечной продукции заметно снижается. Простота установки в сочетании с компактным дизайном обусловливает отсутствие необходимости проведения значительных энергозатрат при формировании соединения и придает ему органичный внешний вид. Важен также и экономический фактор. Применение запрессовочных крепежных деталей снижает издержки и повышает уровень эффективности производственного процесса.

Преимущества

Запрессовочный – это крепеж, как правило, оснащенный резьбой, и устанавливаемый в металл, более мягкий по сравнению со сплавом, из которого изготовлен сам метиз. При этом материал вокруг монтажного гнезда деформируется и заполняет специальные канавки в теле крепежной детали. Препятствует ее вращению в установочной базе наличие насечек и своего рода зубчиков. В итоге запрессовочные крепления превращаются в неотъемлемую часть элементов конструкции, в которые осуществляется их монтаж.

Отметим основные преимущества крепежа данного вида.

Невысокий уровень затрат на монтаж.

Нет необходимости в обработке резьбовой накатки после того, как деталь установлена.

Обратная сторона металлической пластины остается гладкой.

Не требуется зачистка гнезда, снятие стружки и проведения других видов его специальной обработки.

Характеризуется повышенной устойчивостью к воздействию нагрузок, работающих на сжатие и кручение.

Предоставляет возможность реализовать надежное и прочное резьбовое соединение в металлическом листе с толщиной, превышающей 0,5 мм.

Разновидности

Термин «запрессовочный крепеж» определяет большое количество типов соединительных деталей, имеющих резьбовую накатку, и устанавливаемых в отверстие, проделанное в металлическом листе по технологии запрессовки. Ниже представлены лишь наиболее востребованные его виды.

Запрессовочная гайка

Используется запрессовочная гайка в случае, если реализация соединения требует наличия усиленной внутренней резьбы. Для производства таких деталей используется сталь углеродистая с защитным цинксодержащим слоем, а также сталь нержавеющая обыкновенная, прошедшая процедуру закалки. Современная металлургия выпускает гайки запрессовочные, предназначенные для монтажа в тонкие и толстые металлические листы. Рассмотрим конструктивные особенности каждого вида.

Гайки, устанавливаемые в тонкий металлический лист

На ниже размещенном рисунке изображено общепринятое исполнение метизов данного типа.

Диапазоны изменения численных значений параметров, отображенных на этом чертеже, такие:

максимальная высота части гайки, запрессовываемой в металлический лист (обозначение «h»): от 0,76 мм до 5,97 мм;

высота тела гайки (параметр «Н»): минимальная – 1,5 мм; максимальная 8,5 мм;

диаметр тела гайки (обозначение «В»): min 6,3 мм; max 20,55 мм;

максимальный диаметр части гайки, запрессовываемой в металлический лист: 4,22 мм…16,9 мм.

Монтаж конструкции с помощью данного крепежа выполняется достаточно просто. Сначала юбку гайки с канавкой и насечками необходимо вставить в монтажное отверстие. Затем посредством специального оборудования производится ее запрессовка в металлический лист. Для этой цели допускается использование и обычного молотка. Но наносить им удары нужно точно вдоль продольной оси самой детали без чрезмерных усилий. Далее в отверстие подлежащего креплению элемента конструкции продевается резьбовой стержень болта. На заключительном этапе он ввинчивается в зафиксированную гайку.

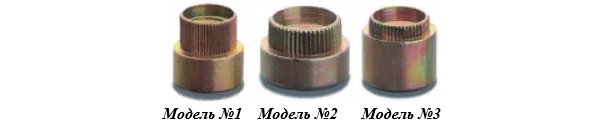

Гайки, устанавливаемые в толстый металлический лист

Данные метизы отличаются особой формой выступа. Благодаря зенковке отверстия, резьбовая накатка гайки защищена от возможных повреждений в ходе монтажа соединения. Сфера применения – установка литых деталей, произведенных из стали, цветных сплавов и прочного полимера в толстую металлическую пластину.

Для конкретики рассмотрим диапазон изменения рабочих параметров гайки запрессовочной модели №2.

Наружный диаметр: от 5,0 мм до 12,0 мм.

Высота запрессовочной части: минимальная 2,3 мм – максимальная – 6,5 мм.

Диаметр внутренней резьбовой накатки: M2…M8.

Проводить монтаж гаек запрессовочных этого типа рекомендуется с применением специального оборудования. Использование молотка может привести к нарушению их конфигурации, в результате чего создание надежного соединения будет невозможно. В домашних мастерских запрессовывание обычно производится посредством рычажных либо винтовых приспособлений, продуцирующих направленное давление.

Резьбовая запрессовочная шпилька

Такая деталь устанавливается в металлическом листе и служит в качестве соединительного элемента компонентов создаваемой конструкции. Запрессование осуществляется путем приложения внешней нагрузки, в результате воздействия которой головка шпильки вдавливается в гнездо.

Применение данных метизов выдвигает требование к твердости материала металлического листа. Чаще всего оно выглядит так:

значение этого показателя для пластины толщиной 2,2 мм и 2,4 мм, выполненной из оцинкованной углеродистой стали, не должно превышать 46 НRВ (определяется по методике Бринелля); 1,5 мм, изготовленной из такого же сырья – меньше 59НRВ

твердость листа из «нержавейки» толщиной 1,5 мм – меньше 70 НRВ;

Метрическая резьба может изменяться от M2,5 до M8. Диапазон допустимых значений момента вращения от 0,41 Н×м до14,2 Н×м.

Высокопрочные резьбовые запрессовочные шпильки

Сфера применения такого крепежа – обеспечение надежного соединения материалов, обладающих повышенными прочностными характеристиками. Монтаж заподлицо шпилек такого типа не выполняется. Их шляпки выступают над плоскостью металлической пластины минимум на 1,14 мм, а максимум – на 2,29 мм.

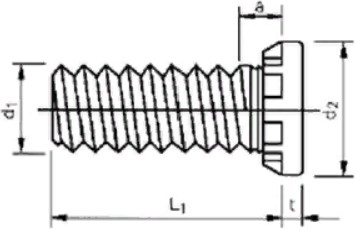

Для унификации принят один вариант исполнения высокопрочных резьбовых запрессовочных шпилек.

Численные значения технических характеристик этих метизов, отображенных на чертеже, указаны в таблице. Параметр d 1 представляет собой диаметр резьбы (d)и ее шаг (Р). В таблице он обозначен так: d×P. Единица измерения здесь и далее – миллиметры.

Правила конструирования прессовых соединений

Особенность соединений с натягом состоит в том, что они еще до приложения рабочих нагрузок преднапряжены силами от натяга на посадочной поверхности, причем в охватывающей детали возникают неблагоприятные для прочности трехосные напряжения растяжения. При сложении предварительных напряжений с рабочими могут возникнуть напряжения, превышающие предел текучести материала, вследствие чего соединение выходит из строя.

Вместе с тем формальный расчет соединений с натягом, основанный на предположении постоянства сечений по длине деталей и игнорирующий граничные условия, не выявляет действительных напряжений. Фактическая несущая способность и прочность соединения сильно зависят от формы охватывающей и охватываемой деталей. Неравномерная жесткость деталей (ступенчатые валы, ступицы с дисками и т. д.) обусловливает неравномерное распределение контактных давлений и напряжений по длине соединения. Резкие скачки напряжений возникают на кромках соединении.

Формальный расчет, даже с большим коэффициентом запаса, не всегда обеспечивает работоспособность соединения, тем более что распределение рабочих напряжений по сечениям детали, а также характер их взаимодействия с предварительными напряжениями в большинстве случаев, особенно в соединениях, подвергающихся циклическому нагружению, неясны. Поэтому независимо от результатов расчета необходимо всемерно усиливать соединения с натягом конструктивными мерами.

Для увеличения несущей способности и прочности соединений с натягом целесообразно следующее:

- снижать давление на посадочных поверхностях увеличением длины или диаметра соединения (способ более эффективный);

- выбирать натяг в узких пределах, применяя посадки повышенного квалитета;

- уменьшать напряжения целесообразным выбором толщины стенок охватывающей и охватываемой деталей (увеличение толщины стенок одной из деталей снижает напряжения в ней, но одновременно увеличивает напряжения в другой детали);

- избегать резких изменений сечений соединяемых деталей на участке соединения (и на близких к нему участках) для предотвращения скачков напряжений;

- снижать скачки напряжений на кромках соединения путем уменьшения сечений ступицы (и вала) по направлению к торцам;

- подвергать посадочные поверхности упрочняющей термообработке (например, закалке с низким отпуском, закалке с нагревом ТВЧ) и упрочняющей обработке пластической деформацией (дробеструйному наклепу, накатыванию валов, раскатыванию или дорнованию отверстий);

- применять сборку соединений с нагревом охватывающей детали или с охлаждением охватываемой детали;

- применять гальваническое покрытие контактных поверхностей мягкими металлами (Cd, Cu, Zn).

Работоспособность соединений с натягом во многом зависит от правильности сборки. Для облегчения запрессовки вал и отверстие снабжают заходными фасками под углом α = 30—45° (рис. 535, а), а при больших натягах α = 10—15°. Высоту h фаски устанавливают так, чтобы заходный диаметр вала d был на 0,1—0,3 мм меньше диаметра отверстия d0 (рис. 535, б).

Наиболее целесообразно скруглять торец вала галтелью переменного радиуса (рис. 535, в), хотя изготовление таких галтелей дороже.

Иногда на валу или в отверстии делают заходные цилиндрические пояски с посадкой H7/h6 (рис. 535, г, д). Расположение центрирующего пояска в отверстии требует применения системы вала.

Осевое положение деталей фиксируют запрессовкой их до упора в буртик (рис. 535, е, ж), в ступеньку отверстия (рис. 535, з), заподлицо с отверстием (рис. 535, и). Гладкие детали можно фиксировать в любом положении мерными дистанционными кольцами 1, подкладываемыми под скалку пресса (рис. 535, к).

Важно предотвратить закусывание и перекос соединяемых деталей, затрудняющий процесс запрессовки, а иногда приводящий к непоправимой порче соединения.

Тонкостенные детали типа втулок при запрессовке направляют с помощью центрирующей оправки (рис. 536, а). При запрессовке в сквозные отверстия втулку сажают на свертную оправку с направляющим хвостовиком 1, вводимым в отверстие на посадке H7/h6 (536, б). После запрессовки хвостовик отвертывают.

Детали, соединенные по посадкам с натягом, недопустимо подвергать термообработке, так как при нагреве натяг теряется вследствие потери упругости материала. В точных соединениях необходимо учитывать деформацию деталей при запрессовке (уменьшение внутренних размеров охватываемой детали и увеличение наружных размеров охватывающей). Деформация тем больше, чем больше натяг и меньше толщина деталей.

Найти достоверно изменение размеров расчетом и заранее скорректировать исходную форму детали можно только в сравнительно редких случаях, когда стенки деталей имеют постоянную толщину. Детали с переменной толщиной стенок деформируются неравномерно. Так, при запрессовке тонкостенной подшипниковой втулки в корпус с центральной стенкой (рис. 537, а) втулка принимает корсетную форму. При асимметричном расположении стенки корсет смещается в сторону узла жесткости (рис. 537, б). Дня обеспечения правильной работы подшипника необходимо после запрессовки окончательно обработать внутреннюю поверхность втулки, предусматривая в заготовке соответствующие припуски. Чаще всего втулки развертывают, оставляя под развертку припуск 0,02—0,1 мм на сторону.

При запрессовке деталей в полость вала наружная поверхность вала бочкообразно выпучивается, что требует чистовой обработки вала после запрессовки (рис. 537, в). При напрессовке тонкостенных зубчатых колес на валы (рис. 537, г) необходимо производить чистовую обработку зуба после запрессовки. Если это невозможно по габаритам (длинные валы), следует увеличить толщину обода или применить разборное крепление (на шпонке или шлицах).

Запрессовка не влияет на размеры элементов, расположенных на большом расстоянии от посадочных поверхностей (например, зубья дисковых колес). В таких случаях можно без опасения за точность размеров напрессовывать детали в окончательно обработанном виде. Перекос и торцовое биение дисковых деталей большого диаметра предупреждают увеличением длины посадочного пояса.

Распространенной ошибкой при конструировании нерасчетных (подвергающихся небольшим или неопределенным силам) соединений с натягом является недостаточная длина прессового пояса, а также малая толщина стенок охватывающей или охватываемой детали (рис. 538). Такие соединения быстро выходят из строя в результате сминания посадочных поверхностей и перенапряжения тонких стенок при запрессовке.

Для ориентировочного определения минимальной длины посадочных поясов в соединениях с натягом общего назначения можно пользоваться формулой lmin = ad 2/3 , где lmin длина пояса (за вычетом фасок), мм; d — диаметр соединения, мм; а — коэффициент, равный для охватывающих деталей, выполненных из сталей, а = 4, из чугунов а = 5, из легких сплавов а = 6. На основании этой формулы построен график (рис. 539).

Если соединение подвержено действию высоких изгибающих моментов или поперечных сил, особенно знакопеременных, а также при необходимости точного направления и прочной заделки запрессованной детали (например, колонны станин), длину запрессовки делают значительно большей [l = (1,5—2)d].

Рекомендуется избегать запрессовки в глухие отверстия, которые затрудняют точную обработку и распрессовку.

В конструкциях с посадкой в глухие отверстия необходимо обеспечивать вывод воздуха в процессе запрессовки. Сжатие воздуха при запрессовке, сопровождаемое увеличением его удельного объема вследствие нагрева, может вызвать разрыв охватывающей детали, особенно если она имеет тонкие стенки или выполнена из материала пониженной прочности (например, из легких сплавов). Для выпуска воздуха предусматривают канавки (рис. 540, а) или отверстия (рис. 540, б и в).

Недопустима запрессовка деталей по двум поясам одинакового диаметра (рис. 541, а). При пропуске детали через первый (по ходу запрессовки) пояс возникает перекос, затрудняющий введение конца детали во второй пояс. Кроме того, могут образоваться задиры на поверхности детали и отверстия. В таких соединениях посадочные пояса следует делать разного диаметра (рис. 541, б). Осевые размеры соединения должны быть такими, чтобы деталь вступала сначала во второй пояс на величину m = 2—З мм (рис. 541, в), получая устойчивое направление, и только затем входила в первый пояс.

В конструкции (рис. 541, г) для сокращения точной механической обработки отверстие выполнено с двумя короткими посадочными поясами. Ошибка заключается в одинаковом диаметре посадочных поясов. Кроме того, здесь неизбежна деформация втулки на участках расположения посадочных поясов.

Если важна строгая прямолинейность стенок отверстия, следует предусматривать развертывание втулки после запрессовки или сажать втулку всей длиной или по крайней мере на большей части длины (рис. 541, д и е).

Охватывающим деталям следует придавать достаточную жесткость во избежание деформации под силой запрессовки.

В вильчатой детали (рис. 541, ж) верхняя проушина при запрессовке прогибается, вследствие чего запрессовка в нижнюю проушину становится невозможной. Если по конструктивным условиям нельзя придать проушине достаточную толщину, то для запрессовки следует использовать приспособление, жестко фиксирующее проушину. Наиболее простым способом является введение между проушинами подковообразного сухаря 1. Возможность применения этого способа должна быть предусмотрена в конструкции детали: расстояние между проушинами должно быть задано с точностью, достаточной для применения сухаря, единого для серии данных деталей.

Другое возможное решение — сборка с нагревом охватывающей детали (или охлаждением охватываемой) до температур, при которых на посадочных поясах образуются зазоры.

Охватывающая и охватываемая детали должны обладать по возможности равномерной жесткостью в радиальном направлении. Нежелательны местные ослабления, вырезы и т. п. В конструкции на рис. 541, з запрессовка затруднительна из-за неизбежного увода втулки в сторону выреза. Кроме того, на участке расположения выреза втулка деформируется под действием одностороннего радиального натяга. Положение несколько улучшается, если втулку запрессовать по двум поясам, расположенным на невырезанных участках ступицы (рис. 541, и). Наиболее правильно в данном случае устанавливать втулку по посадке H7/h6 и крепить ее болтами (рис. 541, к).

Запрессовку применяют в случаях, когда охватываемая или охватывающая детали не имеют сквозные вырезы, выходящие на торец (рис. 541, л). Если устранить вырезы нельзя, то единственный выход состоит в применении посадки H7/h6.

В некоторых случаях необходимо выдержать определенное угловое расположение соединяемых деталей (например, запрессовка шпоночного вала в ступицу). Обеспечить совмещение шпонки со шпоночной канавкой можно, если на заходной стороне вала (рис. 542, а) сделать поясок с посадкой H7/h6 или H7/g6, имеющий длину l, превышающую расстояние k шпонки от торца вала. Шпонку сначала заводят в канавку, после чего запрессовывают вал.

Применяют и другой прием: шпонку выпускают из вала на расстояние k, достаточное для фиксации вала по шпоночной канавке перед запрессовкой (рис. 542, б). Лучше всего такие соединения собирать с предварительным нагревом ступицы или охлаждением вала до получения зазора в соединении. Угловая фиксация вала в отверстии в этом случае не вызывает затруднений.

Кулачки с заданным углом расположения граней (рис. 542, в) необходимо запрессовывать через направляющее приспособление с радиальными вырезами под грани, базируемое по центральному отверстию диска. В конструкции должна быть предусмотрена возможность применения такого приспособления.

Конструкция на рис. 542, в ошибочна: цоколь у основания кулачков не позволяет их пропустить через направляющие пазы приспособления.

В конструкции на рис. 542, г ширина m кулачков сделана больше посадочного диаметра d, что обеспечивает уверенное направление кулачков при запрессовке.

Расчетные диаграммы соединений с натягом

С учетом формул (119)—(121) построены диаграммы (рис. 525—530) для наиболее распространенных случаев соединений с натягом. Принято для стали Е = 21·10 4 , чугуна Е = 8·10 4 , алюминиевых сплавов Е = 7,2·10 4 , бронз Е = 11·10 4 МПа. Для чугуна принято μ = 0,15; для всех остальных материалов μ = 0,3.

В нижней части диаграмм приведено относительное давление k0 = 1/(c1 + c2) в функции a1 для различных значений а2, а в верхней — относительные напряжения σ0, равные для охватываемой и охватывающей деталей:

Абсолютные величины k, σ1, и σ2 получают умножением k0, σ01 и σ02 на фактор EΔ/d.

Приведем примеры расчета . Для упрощения рассчитываем по натягам, средним для данного вида посадки. При проектировании рассчитывать следует по крайним пределам натягов, а также вводить запас надежности n с увеличением в n раз заданного крутящего момента и осевой силы или (что то же самое) снижением в n раз расчетного коэффициента трения.

Соединения с натягом деталей, выполненных из одинакового материала (рис. 525).

Требуется найти давление k на посадочной поверхности; средний крутящий момент Мкр, который может передать соединение, максимальные напряжения σ1 в вале и σ2 в ступице.

Прежде всего определяем величину EΔ/d. При посадке Н7/u6 средний диаметральный натяг для d = 100 мм равен 137 мкм. Действительный натяг 137–6,4 = 130,6 мкм. Модуль упругости Е = 21·10 4 МПа. Следовательно,

От точки а1 = 0,7 (нижняя часть диаграммы) проводим горизонталь до пересечения с кривой а2 = 0,8 (точка А) и находим на оси абсцисс значение k0 = 0,135. Давление

Средний крутящий момент, который может передать соединение, Мкр = 5·10 4 ·37π·100 2 ·100·0,1 = 5800 Н·м.

Для определения напряжений проводим от точки А вертикаль до встречи с прямыми а = 0,7 (вал) и а = 0,8 (ступица). На оси ординат находим σ01 = 0,52 и σ02 = 0,75.

Напряжения в вале и ступице σ1 = 274·0,52 = 144 МПа и σ2 = 274·0,75 = 205 МПа.

Сделаем вал массивным (а1 = 0); наружный диаметр ступицы увеличим до 165 мм (а2 = 0,6).

Точка В пересечения абсциссы а1 = 0 с кривой а2 = 0,6 дает k0 = 0,32. Следовательно, k = 274·0,32 = 87,5 Мпа.

Передаваемый крутящий момент возрастает в 87,5/37 = 2,4 раза.

Проводя через точку В вертикаль до пересечения с прямой а = 0 (вал) и а = 0,6 (ступица), находим на оси ординат σ01 = 0,64 и σ02 = 1.

Следовательно, напряжение в вале увеличивается в 0,64/0,52 = 1,23 раза, а в ступице — в 1/0,75 = 1,33 раза по сравнению с предыдущим случаем. Увеличение очень небольшое, если учесть, что несущая способность соединения возрастает в 2,4 раза.

Принимая коэффициент запаса n = 1,5, получаем расчетное значение Мкр = 3 кН·м.

Давление k на посадочной поверхности, необходимое для передачи Мкр,

Проводя из точки a1 = 0,6 горизонталь до пересечения с кривой а2 = 0,75 (точка С), находим на оси абсцисс k0 = 0,175.

С поправкой на смятие микронеровностей Δ' = 52 + 6,4 = 58,4 мкм. Такой натяг обеспечивает (с запасом) посадка Н7/t6 (Δmin = 69 мкм; Δ'min = 69 — 6,4 = 62,6 мкм).

Соответствующее этому натягу значение

Давление на посадочной поверхности

Передаваемый крутящий момент

Максимальный натяг при посадке Δmax = 126 мкм (Δ'max = 126—6,4 = 119,6 мкм). Соответствующее этому натягу значение

Давление на посадочной поверхности k = 250·0,175 = 43,8 МПа.

Передаваемый крутящий момент Мкр = 3580·43,8/23,0 = 6830 Н·м.

Для определения напряжений в вале и ступице проводим из точки k0 = 0,175 вертикаль до встречи с прямыми а = 0,6 (вал) и a = 0,75 (ступица) и находим на оси ординат σ01 = 0,52 и σ02 = 0,8.

Максимальные напряжения в вале и ступице σ1 = 250·0,52 = 130 МПа; σ2 = 250·0,8 = 200 Мпа.

Запрессовка стальных деталей в чугунные (рис. 526).

По значениям а1 = 0,7 и а2 = 0,8 (точка А) находим на диаграмме k0 = 0,175. Давление k = 111·0,175 = 19,5 МПа.

По значениям k0 = 0,175, а1 = 0,7 и а2 = 0,8 находим σ01 = 0,69 и σ02 = 1. Напряжения σ1 = 111·0,69 = 77 МПа; σ2 = 111·1 = 111 Мпа.

Уменьшим внутренний диаметр колонны до 60 мм (а1 = 0,6), а наружный диаметр ступицы увеличим до 165 мм (a2 = 0,6). В этом случае (точка В) k0 = 0,34 и σ01 = σ02 = 1,06. Следовательно, k = 111·0,34 = 38 МПа; σ1 = σ2 = 111·1,06 = 118 МПа.

Несущая способность соединения увеличивается в 38/19,5 ≈ 2 раза, напряжения в колонне и ступице возрастают соответственно в 118/77 = 1,53 и 118/111 = 1,06.

Запрессовка стальных деталей в деталь из алюминиевых сплавов (рис. 527).

По диаграмме для а1 = 0,7 и а2 = 0,65 (точка А) находим k0 = 0,275; σ01 = 1,09; σ02 = 0,95.

Следовательно, k = 136·0,275 = 37,4 МПа; σ1 = 136·1,09 = 148 МПа; σ2 = 136·0,95 = 128 МПа.

Напряжение σ2 в ступице превышает предел текучести на растяжение литых алюминиевых сплавов (σ0,2 = 100 МПа). Для снижения напряжений применим посадку H8/s7 с меньшим натягом (Δ = 73 мкм). Тогда

Величины k, σ1 и σ2 уменьшаются в отношении 136/46,3 ≈ 3. Давление k снижается до 37,4/3 = 12,5 МПа, а напряжение σ2 приобретает приемлемую величину σ2 = 128/3 = 43 МПа.

По диаграмме (точка B) находим k0 = 0,465; σ01 = 1,82; σ02 = 0,92.

Следовательно, k = 48,7·0,465 = 22,6 МПа; σ1 = 48,7·1,82 = 88,7 МПа; σ2 = 48,7·0,92 = 44,7 МПа.

Пусть диск при работе нагревается на 80 °С по сравнению с температурой сборки; температура вала не меняется. При коэффициенте линейного расширения алюминиевого сплава α2 = 22·10 –6 1/°С диаметр отверстия при нагреве возрастает на величину

Первоначальный прессовый натяг теряется; в соединении образуется зазор 176 – (72,5 – 4,8) = 108,5 мкм.

Для сохранения центрирования следует применить посадку с более высоким натягом, например, Н7/u6 (Δ = 109 мкм). Тогда в соединении при нагреве возникает зазор, равный 176 – (109 – 4,8) = 71,8 мкм, при котором центрирование практически не нарушается.

Величины k, σ1 и σ2 увеличиваются в отношении 75/48,7 ≈ 1,5. Напряжение σ2 в ступице диска (в холодном состоянии) становится равным σ2 = 44,8·1,5 = 67 МПа, что приемлемо для кованого алюминиевого сплава.

Запрессовка бронзовых деталей в стальные (рис. 528).

По диаграмме для а1 = 0,87 и а2 = 0,75 (точка А) находим: k0 = 0,06; σ01 = 0,49 и σ02 = 0,27.

Следовательно, k = 343·0,06 = 20,5 МПа; σ1 = 343·0,49 = 167 МПа; σ2 = 343·0,27 = 93 МПа.

Напряжение σ1 во втулке превышает предел текучести оловянной бронзы при сжатии (σ0,2 = 150 МПа).

Уменьшим внутренний диаметр втулки до 30 мм (a1 = 0,75). По диаграмме (точка В) находим k0 = 0,1; σ01 = σ02 = 0,46.

Следовательно, k = 343·0,1 = 34,3 МПа; σ1 = σ2 = 343·0,46 = 157 МПа.

Как видно, увеличение толщины стенок втулки помогает мало; напряжение снижается только на 6% и по-прежнему превышает предел текучести материала. Не решает дела и уменьшение толщины стенок ступицы. Пусть а2 = 0,85 (d2 = 47 мм). По диаграмме для а1 = 0,87 находим σ01 = 0,41, откуда σ1 = 343·0,41 = 140 МПа, т. е. напряжения достаточно большие.

Примем посадку Н7/t6 со средним натягом Δ = 50 мкм. Тогда фактический натяг уменьшается в отношении (50 – 4,8)/(70 – 4,8) = 0,69; напряжение во втулке (при исходных значениях a1 = 0,87 и a2 = 0,75) σ1 = 0,69·167 = 115 МПа.

Допустим, что соединение при работе подвергается нагреву на 100°С. Коэффициент линейного расширения бронзы α1 = 18·10 –6 1/°С, стали α2 = 11·10 –6 1/°С. Температурный натяг Δt = 1000·100·40·(18 – 11)·10 –6 = 28 мкм. Натяг в соединении Δ = 50 – 4,8 + 28 = 73 мкм.

Давление и напряжение увеличиваются в 73/(50 – 4,8) = 1,6. Для втулки с a1 = 0,87 напряжение становится равным σ1 = 1,6·115 = 184 МПа, т. е. превышаем предел текучести материала.

Применим посадку H7/s6 (средний натяг Δ = 38,5 мкм). По сравнению с предыдущим случаем фактический натяг уменьшается в отношении (38,5 – 4,8 + 28)/73 = 0,85, и напряжение во втулке становится равным σ1 = 0,85·184 = 156 МПа, что еще высоко.

Применим посадку Н7/р6 (средний натяг Δ = 21,5 мкм). Тогда фактический натяг при нагреве становится равным 21,5 – 4,8 + 28 = 44,7 мкм, и напряжение во втулке снижается до 156·44,7/73 = 96 МПа. Втулку в данном случае необходимо застопорить от проворачивания в холодном состоянии.

Запрессовка бронзовых деталей в чугунные (рис. 529).

Бронзовая втулка с теми же параметрами, что и в предыдущем примере (d = 40 мм; a1 = 0,87), запрессована в чугунную ступицу (а2 = 0,75). Посадка Н8/u8 (средний натяг Δ = 70 мкм). Шероховатость поверхности та же (Rz1 + Rz2 = 4,8 мкм).

По диаграмме для a1 = 0,87 и a2 = 0,75 (точка А) находим k0 = 0,11; σ01 = 0,92 и σ02 = 0,5.

Следовательно, k = 125·0,11 = 13,8 МПа; σ1 = 125·0,92 = 115 МПа; σ2 = 125·0,5 = 62,5 МПа.

Благодаря меньшей величине модуля упругости чугуна напряжения здесь значительно ниже, чем в случае запрессовки втулки в стальную деталь (предыдущий пример). Все же напряжения во втулке близки к пределу текучести бронзы. Применим посадку H7/t6 (средний натяг Δ = 50 мкм). Тогда фактический натяг уменьшается в отношении (50 – 4,8)/(70 – 4,8) = 0,69, и напряжение во втулке становится равным σ1 = 0,69·115 = 80 МПа.

Пусть соединение при работе нагревается на 100°С. Возникает температурный натяг, равный 28 мкм (коэффициент линейного расширения чугуна примерно такой же, как у стали). Согласно предыдущему, напряжение во втулке увеличивается в 1,6 раза и становится равным σ1 = 1,6·80 = 128 МПа (по сравнению с σ1 = 184 МПа, как при нагреве в случае стальной ступицы). При посадке H7/s6 напряжение уменьшается в отношении 0,86 и становится равным σ1 = 0,86·128 = 109 МПа.

Возьмем случай массивной чугунной детали (а2 = 0). Параметры втулки оставим прежними (а1 = 0,87). Посадка H7/s6 (средний натяг Δ = 38,5 мкм). По диаграмме (точка В) находим k0 = 0,15; σ01 = 1,25 и σ2 = 0,3.

Следовательно, k = 67,4·0,15 = 10,1 МПа; σ1 = 67,4·1,25 = 84 МПа; σ2 = 67,4·0,3 = 20 МПа.

Допустим, что втулка в пусковой период нагревается на 60°С; температура корпуса не меняется. В соединении возникает температурный натяг Δt = 1000·18·10 –6 ·60·40 = 43 мкм.

Фактический натяг становится равным 38,5 – 4,8 + 43 ≈ 76,7 мкм. Напряжения увеличиваются в отношении 76,7/(38,5 – 4,8) = 2,3. Следовательно, напряжение во втулке σ1 = 2,3·84 = 193 МПа, т. е. превышает предел текучести материала. Очевидно, в данном случае велик и первоначальный натяг.

Применим посадку Н7/р6 (средний натяг Δ = 21,5 мкм). Тогда фактический натяг при нагреве становится равным 21,5 – 4,8 + 43 = 59,7 мкм, и напряжение во втулке снижается до 193·59,7/76,7 = 150 МПа, что приемлемо. Втулку необходимо застраховать от проворачивания.

Запрессовка бронзовых деталей в детали из алюминиевых сплавов (рис. 530).

Бронзовая втулка запрессована в массивную корпусную деталь из алюминиевого сплава (а2 = 0). Параметры втулки те же, что и в предыдущем примере (d = 40 мм; а1 = 0,87). Посадка H7/s6 (средний натяг Δ = 38,5 мкм). Шероховатость поверхности та же (Rz1 + Rz2 = 4,8 мкм). По диаграмме для a1 = 0,87 и a2 = 0 (точка А) находим k0 = 0,175; σ01 = 1,45 и σ02 = 0,35.

Следовательно, k = 60·0,175 = 10,5 МПа; σ1 = 60·1,45 = 87 МПa; σ2 = 60·0,35 = 21 МПа.

Пусть соединение при работе нагревается на 100°С. Диаметр втулки увеличивается на 1000·18·10 –6 ·100·40 = 72 мкм. Диаметр отверстия (при коэффициенте линейного расширения алюминиевого сплава α2 = 22·10 –6 ) увеличивается на 1000·22·10 –6 ·100·40 = 838 мкм. Следовательно, первоначальный натяг уменьшается на 88 – 72 = 16 мкм и становится равным 38,5 – 4,8 – 16 ≈ 18 мкм. Втулку необходимо застопорить от проворачивания.

Читайте также: