Как защитить металлические трубы от коррозии

Обновлено: 13.05.2024

Защита трубопровода от коррозии – задача не только изготовителей или строителей, но и проектировщика сети и конечного пользователя. Феномен коррозии может быть обусловлен недостаточно сбалансированным составом протекающей по трубам жидкости, некорректным сочетанием различных металлов или, наконец, недостаточным вниманием к защите трубопровода.

Коррозия трубопроводов – явление, обусловленное, главным образом, электрохимическими реакциями окисления металла при взаимодействии с влагой. Металл постепенно видоизменяется на ионном уровне и, распадаясь, исчезает с поверхности трубы. Окисление, характеризующее феномен коррозии металлических трубопроводов, может происходить по различным причинам и, следовательно, возникает на основе различных механизмов. Процесс окисления может зависеть от характера жидкости, протекающей по трубопроводу, или от свойств среды, в которой проложен трубопровод. В этой связи при выборе наиболее подходящих способов противодействия механизмам коррозии необходимо учитывать особенности ситуации, в которой она наблюдается. В некоторых случаях борьба с коррозией осуществляется принятием усиленных мер по химической обработке протекающей жидкости с целью скорректировать ее коррозийные свойства, в других случаях – использованием защитных покрытий для трубопроводов (внутренних или внешних) или применением специальных способов так называемой «катодной защиты». Прежде всего, необходим тщательный подбор материала для трубопровода. Целесообразным представляется использование материалов, менее подверженных коррозии (например, меди или нержавеющей стали).

При их использовании на начальной стадии коррозии образуется сплошная тонкая поверхностная оксидная пленка («инертная пленка»), которая затем защищает находящийся под ней металл от воздействия коррозии. Тем не менее, и на таких материалах по разным причинам могут образоваться очаги коррозии. Причина – неравномерное образование пленки или ее прорыв. Использование более ценных материалов не всегда оправдано по причине их высокой стоимости.

Химическая обработка агрессивной воды

Вода, протекающая по трубопроводу, может иметь агрессивные свойства. Зачастую это обусловлено обработкой такой воды хлором или процессами коагуляции и флокуляции, происходящими в воде непосредственно на станции водоподготовки. Агрессивность может быть обусловлена содержанием в воде кислорода, хлора, карбонатов и бикарбонатов. Агрессивность уменьшается при возрастании уровня кислотности и жесткости и возрастает при повышении температуры и содержании растворенных воздуха и углекислого газа.

Основная цель химической обработки воды – преобразовать потенциально агрессивную воду в слабокальцирующую. Умеренная жесткость, на самом деле, желательна, поскольку способствует образованию на внутренней поверхности трубы отложений солей кальция, которые и защищают металл. Добавлением в воду соответствующих ингибирующих веществ можно затормозить процесс коррозии, редуцируя ее до менее опасных проявлений (равномерная коррозия вместо глубокой локальной), а также способствовать – при помощи химической реакции – образованию известковых отложений, которые, плотно прилипая к металлу, образуют покрытие, защищающее его от коррозийного воздействия. В водопроводных сетях общего пользования обработка воды сводится, главным образом, к добавлению кальция [Ca(OH)2], или соды (NaOH), или карбоната натрия (Na2CO3). На участках водопровода, обеспечивающих распределение воды по отдельным точкам водоразбора, эффективным способом антикоррозийной защиты считается обработка воды особыми «секвеструющими» добавками (главным образом, полифосфатами). Основанная задача добавок такого рода – корректирование чрезмерной жесткости воды, которая в противном случае может привести к образованию нежелательных очагов известковых отложений. В стальных оцинкованных трубопроводах при добавлении в воду полифосфатов, фосфатов или силикатов на внутренней поверхности трубопровода образуется пленка полифосфата, фосфата или силиката цинка или железа, защищающая металл от коррозии. Применять такие реагенты в водопроводных сетях питьевого назначения разрешено при условии соблюдения требований, установленных действующими санитарно-эпидемиологическими регламентами.

В последнее время на рынке появились комплексные, современные составы серии "СП-В" для химической защиты трубопроводов от коррозии, минеральных отложений и накипи.

Ингибиторы марки "СП-В" уже готовы к использованию в различных средах, содержат все необходимые компоненты для защиты, являются экологически безопасными.

Для защиты заглубленных стальных трубопроводов анод размещается на расстоянии не менее 3 м от трубы и подключается к ней посредством медного изолированного кабеля сечением не менее 10 мм 2 , приваренного на обоих концах.

Защитные покрытия

Покрытия можно наносить как на внутренние, так и на внешние поверхности трубопровода. Защитное покрытие образует защиту трубопровода, которая бывает активного или пассивного типа. В некоторых случаях могут сочетаться оба типа защиты. В случае активной защиты покрытие создает условия, препятствующие распространению коррозии металла. Поверхность стальных труб покрывается более или менее плотным слоем электрохимически менее благородного металла (обычно цинка), который, защищая основной металл, берет на себя воздействие коррозии. Активная защита в большей степени защищает внутреннюю поверхность трубы от коррозийного воздействия протекающей жидкости. С внешней стороны такая защита образует базовое покрытие, усиленное пассивной защитой.

Задача пассивной защиты – предохранить металлические трубы от разрушающего воздействия окружающей среды. На заглубленных участках водопроводов очень важно бывает надежно защитить металл от непосредственного контакта с грунтом. Аналогичная защита используется для достижения – при помощи внутреннего покрытия – в трубопроводах предназначенных для доставки воды особо агрессивного типа. Нанесение защитных слоев, выполняемых из лаков, красок или эмалей, создает непрерывный непроницаемый барьер, который защищает находящийся под ним металл от коррозийного воздействия среды.

Для этой цели чаще всего используются битумные продукты, получаемые от перегонки угля или нефти или из синтетических смол, термопластичных (полиэтилен, полипропилен, полиамиды) и термоотверждающихся (эпоксидные, полиуретановые, сложные полиэфиры).

Перед покрытием необходимо произвести соответствующую подготовку обрабатываемой поверхности трубы и тщательно очистить ее от всего, что может оказаться вредным в плане коррозии (влага, остатки лака, пятна жира или масла, грязь или пыль, ржавчина). Для внешней защиты трубопроводов открытого заложения можно прибегнуть к лакокрасочным покрытиям или порошковым пластическим материалам. Нанесение покрытия осуществляется различными способами в зависимости от материала трубопровода. Жидкие составы наносятся кисточкой, погружением в раствор или опрыскиванием из пистолета.

Порошковые вещества (преимущественно пластические материалы) наносятся на трубу, предварительно разогретую до температуры, превышающей температуру плавления порошка. Порошок наносится на поверхность трубы электростатическим способом или воздушным напылением. Термопластичные материалы могут наноситься также методом экструзии. Нанесение поверхностных слоев из металла (например, цинка) производится посредством погружения трубы в расплавленный металл или при помощи электролитического осаждения. Еще один метод, часто используемый для покрытия заглубленных в грунт трубопроводов, заключается в равномерном нанесении на предварительно очищенную трубу сплошной пленки из защитного материала, имеющего хорошие прилипающие свойства, и последующем нанесении защитного слоя из битумной смеси и двух слоев стекловаты (или ткани), пропитанных битумной смесью, для придания устойчивости к внешним воздействиям.

Лучше, если защитная обработка нарезанных труб будет проведена на заводе-изготовителе.

На объекте при укладке защитным покрытием заделываются только швы и соединительные муфты, а также возможные места повреждений заводского покрытия.

Трубы, имеющие заводское покрытие, следует предохранять при штабелировании, перевозке и проведении монтажных работ от ударов, царапин и иного механического воздействия, способного повредить битумный слой. Следует учитывать, что защитная обработка по прошествии определенного времени теряет первоначальные свойства. Отсюда необходимость периодического осмотра сети, текущего и профилактического обслуживания.

Заглубленный трубопровод подвержен коррозии вследствие агрессивности почвы. В зависимости от свойств почвы (точнее, параметров ее сопротивления) и металла, из которого изготовлен трубопровод, образуются коррозийные батареи. Металл, выполняющий функцию анода относительно почвы, выступающей в этом случае катодом, стремится к разложению и переходу в раствор.

Один из видов защитных мероприятий – это пассивная защита. Для прокладки трубопровода используются трубы с защитным влагонепроницаемым покрытием с изолирующими соединительными муфтами. В этом случае электрическая протяженность трубопровода нарушается, тормозится обмен электрическим током между трубами и почвой. Следует признать, что такой подход не всегда дает стопроцентный результат, поскольку в местах, где защитное покрытие труб нарушено в процессе укладки трубопровода, возможно образование очагов коррозии. С коррозией можно бороться методом «катодной защиты»: если искусственно понизить потенциал металла, подавляется анодная реакция. Для этого необходимо осуществить электрическое подключение трубопровода к сети, имеющей в своем составе анод. Так называемый «расходуемый анод» выполняется из металла, имеющего большую электроотрицательность, т. е. менее благородного, чем железо. Как правило, в этих целях используется магниевый сплав. При таком подключении коррозия локализуется на магнии, который медленно разлагается сам и защищает трубопровод. В случае практического применения данной технологии следует прежде всего замерить степень агрессивности почвы.

Затем на участках, где необходимо организовать защиту трубопровода, в расчетных точках вкапывается некоторое количество расходуемых анодов. Вес и число анодов определяются с таким расчетом, чтобы обеспечить антикоррозийную защиту трубопровода на период 10–15 лет.

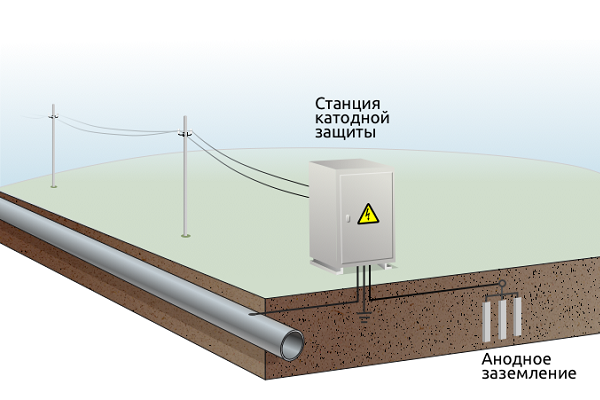

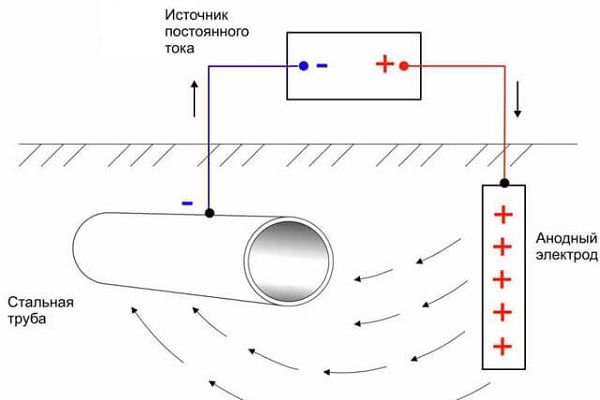

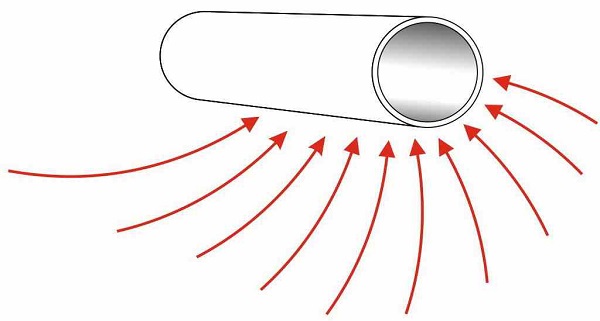

Еще один способ, предохраняющий металл от агрессивности почвы, – это защита «индуцированным током». Для этого используется внешний источник постоянного тока, который идет от питающего устройства, состоящего из трансформатора и выпрямителя. Положительный полюс питающего устройства подключен к анодному рассеивателю (заземление, состоящее из графитового или железосодержащего анода), отрицательный – к трубопроводу, представляющему объект защиты. Передаваемый защитный ток определяется параметрами трубопровода (длина, диаметр, имеющаяся степень изоляции) и степенью агрессивности почвы. Ток, рассеиваемый заземлением, создает электрическое поле, обволакивающее трубу и понижающее его потенциал, что и дает защитный эффект. Надежность и эффективность катодной защиты обеспечиваются, в том числе, периодическим осмотром сети, проверкой работоспособности используемого оборудования и своевременным устранением неисправностей.

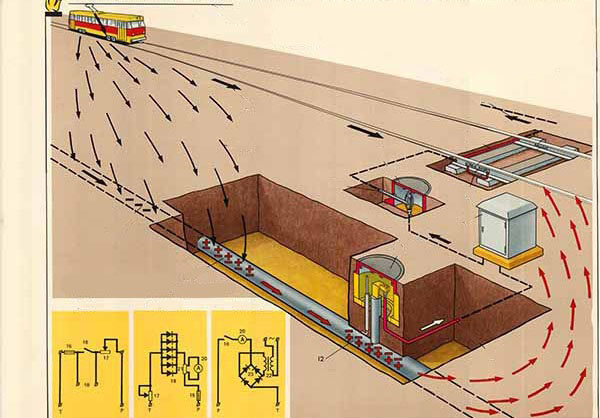

Блуждающий ток

Блуждающий ток – это электрический ток, появляющийся в некоторых грунтах от дисперсии электрифицированных, например, железнодорожных (трамвайных) путей, где рельсы выполняют роль возвратных проводников питающих подстанций. Другим источником блуждающего тока может быть заземление электрического промышленного оборудования. Как правило, это ток большой силы, и воздействует он в первую очередь на трубопровод, отличающийся хорошей проводимостью (в частности, со сварными соединениями). Такой ток поступает в трубу в определенной точке, играющей роль катода, и, преодолев более или менее продолжительный отрезок трубопровода, выходит в другой точке, выступающей в качестве анода. Происходящий при этом электролиз и дает коррозию металла. Прохождение тока на участке от катода до анода вызывает переход железосодержащих частиц в раствор и со временем может привести к истончению и в конечном итоге перфорации трубы. Повреждение тем существенней, чем выше сила проходящего тока. Коррозийное действие блуждающего тока, безусловно, более разрушительно, чем действие коррозийных батарей, образующихся вследствие агрессивности почвы.

Против него эффективным оказываются меры «электрического дренажа». Суть методики следующая: в определенной точке трубопровод посредством специального кабеля, имеющего низкое электрическое сопротивление, подключается непосредственно к источнику блуждающего тока (например, к подстанции или железнодорожному пути). Подключение необходимо соответствующим образом поляризовать (при помощи однонаправленных переходников) таким образом, чтобы ток всегда шел в направлении от трубопроводак источнику дисперсии. Электрический дренаж требует строгого соблюдения сроков регламентных осмотров, тщательной наладки и регулярной проверки. Чаще всего эта методика сочетается с другими способами защиты.

Перепечатано с сокращениями из журнала RCI №8. 2003.

Перевод с итальянского С.Н. Булекова.

Расходуемый анод

Заглубленный магниевый блок в силу позиции, занимаемой магнием на шкале электрохимического потенциала относительно железа, ведет себя как анод в коррозионной батарее, образующейся между ним и стальным трубопроводом.

Ток, генерируемый электродвижущей силой коррозионной батареи, перемещается в направлении «анод – почва – труба – соединительный кабель – анод». Медленное разложение магния защищает трубопровод от коррозии.

Данная система применяется в основном для защиты стальных резервуаров и трубопроводов ограниченной протяженности (от нескольких сот метров до нескольких километров).

Обычно анод помещается в хлопковый (или джутовый) мешок в глинистую смесь, задача которой – обеспечить равномерность расхода анода и требуемый уровень влажности, а также предотвратить образование пленки, затрудняющей его разложение.

Доступ к электрическому кабелю и проверка состояния защитного покрытия путем замера силы тока батареи обеспечивается через специальный колодец.

Катодная защита «индуцированным током»

Для организации такой защиты требуется генератор постоянного тока, к отрицательному полюсу которого подключается защищаемый трубопровод. Положительный полюс соединяется с системой анодных рассеивателей, заглубленных на том же участке почвы.

Соединительный кабель должен иметь низкое электрическое сопротивление и хорошую изоляцию. Электрический ток, производимый генератором, посредством анодов передается в почву и поступает на трубопровод. Трубопровод выполняет роль катода и таким образом защищается от коррозии. Ток идет по следующему маршруту: электрогенератор – соединительный кабель – электрод-рассеиватель – грунт – защищаемая металлическая структура – соединительный кабель – электрогенератор. Используемые аноды – малорасходуемого типа (как правило, графитовые или железосодержащие) – заглубляются на 1,5 м на расстоянии 50–100 м от трубопровода. Генератор постоянного тока (125–500 Вт) обычно состоит из выпрямителя тока, питающегося от электросети через трансформатор.

Все иллюстрации приобретены на фотобанке Depositphotos или предоставлены авторами публикаций.

Защита металлических водопроводных труб от коррозии

Металлические трубы имеют множество преимуществ, но во время их эксплуатации каждый может столкнуться с одной проблемой – коррозией. Коррозия труб приводит к сокращению срока их службы и бесполезной трате огромной массы металла, особенно если речь идет о стальных трубах. В связи с ней происходят аварии и утечки воды на водопроводных линиях, из-за нее увеличивается шероховатость внутренней поверхности труб, что сопровождается возникновением дополнительного сопротивления, падением напора воды и в конечном итоге увеличением затрат на её подачу.

Иными словами, коррозия металла создает необходимость в дополнительных строительных и эксплуатационных затратах в системах водоснабжения. Именно поэтому борьбе с коррозией в водопроводной практике уделяется особое внимание.

Причины коррозии извне и внутри труб

От коррозии металла страдает как внутренняя, так и внешняя поверхность стенок труб. Коррозия извне труб возникает вследствие контакта металла с почвой, поэтому её иногда называют почвенной коррозией. Растворы солей, которые содержатся в почве, есть жидкими электролитами, а поэтому они разрушают структуру металла при длительном взаимодействии с ним. Как особую характеристику почвы выделяют её коррозионную активность, которая находится в обратно пропорциональной связи с электрическим сопротивлением почвы, то есть чем выше электрическое сопротивление, тем меньше коррозионная активность почвы, и наоборот – чем ниже электрическое сопротивление почвы, тем выше её коррозионная активность. Благодаря тому, что известна эта зависимость, специалисты могут определять коррозионную активность грунтов, измерив всего лишь уровень их электрического сопротивления.

Коррозия внутри труб возникает от коррозийных свойств самой воды. Вода с низким водородным показателем (pH) и высоким содержанием кислорода, сульфатов, хлоридов и растворенной углекислоты быстро приводит к корродированию внутренней поверхности стенок металлических труб.

Способы защиты металлических труб от коррозии

Внешняя изоляция

Первым и важнейшим способом есть внешняя изоляция. Кроме антикоррозионных функций она уменьшает теплопотери и обеспечивает механическую защиту. Для создания изоляции могут быть использованы разные материалы, коротко рассмотрим возможные варианты.

1. Битумная изоляция. Состоит из слоя полиэтилена, который защищается битумным покрытием. Иногда может присутствовать стеклохолст, обернутый вокруг труб. Может использоваться для трубопроводов, которые размещаются в глинистых, песчаных и каменистых грунтах.

2. Полиэтиленовая антикоррозионная изоляция. Состоит из многослойного покрытия, специально предназначена защищать трубопроводы от коррозии.

3. Пенополиуретановая изоляция. Бывает двух видов. Первый – применение пенополиуретановых скорлуп, используется для наземных и подземных трубопроводов при канальном и бесканальном проведении труб. Второй – создание пенополиуретановой оболочки путем впрыскивания жидкого ППУ между трубой и предварительно созданной полиэтиленовой изоляцией, после чего ППУ отвердевает и превращается в целостную оболочку.

Существует ещё изоляция стекловатой и минеральной ватой, однако эти варианты изначально предназначены для уменьшения потерь тепла и предупреждения создания конденсата, а не для защиты от коррозии, поэтому они и используются преимущественно для изоляции трубопроводов тепловых сетей.

Возможна вариация толщины изоляционного слоя. В каждом конкретном случае толщина рассчитывается в зависимости от функциональной нагрузки на трубопровод, важности водопроводной линии и коррозийной активности почвы, в которой она размещена – чем выше эта активность, тем толще должен быть изоляционный слой.

Внутренняя изоляция

Трубы целесообразно изолировать не только извне, но и внутри. Например, в США для стальных и чугунных труб ранее успешно применялось внутреннее цементное покрытие толщиной 3–6 миллиметров, и это на долгое время сохраняло пропускную способность трубопроводов на высоком уровне. Могут применяться цементно-песчаные растворы, лаки. Кроме этого возможно саму воду через специальную обработку лишать её коррозионных свойств.

Катодная защита

Удаление водопроводных труб от электротранспортных путей

Способствовать корродированию металлических труб может воздействие блуждающих токов, которым особенно подвергаются трубы, проложенные возле путей внутризаводского либо городского электротранспорта. Этого избегают двумя путями – удаляя водопроводные трубы от электротранспортных путей и придерживаясь известных правил построения рельсовых дорог для электротранспорта.

Перечисленные методы защиты водопроводных труб от коррозии обычно используются комплексно. В этих методах обобщён опыт многолетней практики и разнообразных технических исследований, поэтому их эффективность не только доказана, но и проверена жизнью.

Ассортимент труб из пластика постоянно расширяется, и разобраться в технических характеристиках той или иной модели иногда бывает достаточно сложно. Чтобы упростить эту задачу следует научиться читать маркировку, которая может поведать различную полезную информацию о параметрах трубы. Наиболее востребованными на сегодняшний день являются трубопроводы из полипропилена и поливинилхлорида (ПВХ).

Как защитить металлические трубы в грунте

Обычная сталь под воздействием воды и растворенных в ней кислот и солей быстро коррозирует. Стальные трубы в земле нуждаются в весьма существенной защите, так как грунтовая вода по составам ближе к электролитам, чем к питьевой. В таких условиях сталь в незащищенном виде не может прослужить хоть сколько-либо приемлемый срок.

- При ремонте или укладке нового металлического трубопровода, располагаемого под землей, недопустимо экономить на всех мероприятиях по защите труб в грунте.

Наружный слой из многослойной защиты металлической трубы находящейся в земле должен быть прочным и защищать нижележащие слои от механического воздействия. Он должен распределять точечные нагрузки сдавливания и не поддаваться царапающим смещениям.

Теплоизоляция

Нужен ли теплоизоляционный кожух для имеющегося трубопровода? Если да, то он будет служить одновременно и механической защитой от воздействия грунта. Экструдированный пенополистирол толщиной 30 – 50 мм, как правило, позволяет предотвратить замораживание, если в трубопровод поступает жидкость в «обычном режиме для жилого дома», привнося тепловую энергию. Но, при такой теплоизоляции, обычно в кожух вместе с трубами укладывается и греющий электрический кабель, включающийся с помощью термореле при снижении температуры к 0 градусов.

- Применение теплоизоляции является обязательным, если водопроводные или канализационные трубы будут находиться в замерзающем слое грунта. Реальную глубину промерзания, на которой происходит замораживание труб в земле, лучше уточнить у местных специалистов водоканала.

Как защитить трубы от механического воздействия в земле

Если же теплоизоляция труб в земле не нужна, то необходимо создать более дешевый, но не менее прочный водоупорный кожух, если сравнивать с экструдированным полистиролом.

Применяется обмоточная гидроизоляция на основе геотекстиля и (или) стекловолокна, которые пропитаны полимер-битумными смолами. Подобное можно прибрести в готовом виде в специализированных магазинах, например, как холст пропитанный смолянистым составом, – полимерно-битумные ленты.

Также вариант – наплавляемая гидроизоляция на основе битумно-стекловолоконных материалов.

Также подобное можно сделать и самостоятельно, покрывая трубы текучей битумной смолой и оборачивая предварительно пропитанным стекловолокном.

Как правило, такой метод оказывается достаточной прочной защитой от механического повреждения грунтом, и водонепроницаемым наружным слоем. Здесь крайне важно, чтобы битумный состав сохранял пластичность (текучесть) весь срок службы.

Покрытие труб обмазочной гидроизоляцией

Существуют также составы, которые после нанесения образуют достаточно прочный слой, напоминающий пористую резину. Обмазочная гидроизоляция для объектов в грунте, также может послужить достаточно прочной и долговечной защитой. Правда, к веществам предыдущего поколения это относится не в полной мере. Но современные полимеры, которые еще недостаточно испытаны временем, тем не менее, обещают многое в отношении сохранения труб в земле. Проверить же это можно будет в скором будущем после практического применения. Но стоимость материалов повыше, чем обычное применение битумных текучих смол в сочетании с прочными холстами.

Первичная обработка металлических труб

Прежде чем наносить механически устойчивый наружный слой, стальные трубы должны обрабатываться обычным способом защиты.

- Трубы должны быть очищены от ржавчины и загрязнений с помощью механического воздействия, наждачной бумагой и металлическими щетками. Зачистка ведется до блестящего металла, допускается оставление отдельных вкраплений оксидов.

- Металл должен быть обработан ортофосфорной кислотой, которая реагирует с окислами железа, образуя прочное соединение в виде пленки с хорошей адгезией с самим металлом.

Стальные трубы после механической и химической обработок должны быть покрыты слоем грунтовки, — вещества, которое хорошо связывается с металлом (высокая адгезия), создавая барьер к проникновению кислорода и воды.

Эта обработка является обязательной для всех сталей, поддающихся коррозии. Это наиболее трудоемкий и затратный процесс. Но только выполнив базовую защиту стали от коррозии с нанесением прочного слоя с высокой адгезией, можно приступать к дальнейшей обработке – нанесению по грунтовке лакокрасочных покрытий (для открытого применения), установке водонепроницаемого слоя теплоизоляции (для труб в промерзающих слоях грунта), покрытия труб механически-прочным слоем.

Защита трубопровода от коррозии

Трубопроводные магистрали сегодня являются наиболее распространенным средством для осуществления доставки носителей энергии. К сожалению, у них есть существенный недостаток – они подвержены образованию ржавчины. Чтобы избежать появления коррозии на магистральных трубопроводах, выполняют катодную защиту. В чем же заключается ее принцип действия?

В наши дни существует много способов защиты водопроводов от коррозии. Суть их проста: металл, из которого изготовлены трубы, вступает в реакцию с определенными растворами и веществами. Результатом процесса становится образование небольшой защитной пенки.

Специалистами выделяются следующие методы защиты трубопроводов от коррозии:

Электрохимическая защита

Достаточно результативный способ защиты металлоконструкций от электрохимической коррозии. Иногда воссоздать лакокрасочную оболочку или защитное оберточное покрытие просто невозможно. Вот в таких случаях и уместно применение электрохимической защиты.

Восстановление покрытия трубопровода, расположенного под землей, или днища морского судна – процесс достаточно трудоемкий и дорогой, а в некоторых случаях и невозможный. Благодаря электрохимической защите изделие будет надежно защищено от коррозии: покрытия подземных трубопроводов, днищ судов, всевозможных резервуаров не будут разрушаться.

- Используется метод в ситуациях, когда потенциал свободной коррозии пребывает в области усиленного распада основного металла или перепассивации. То есть, когда металлоконструкция интенсивно разрушается.

- При электрохимической защите к изделию из металла подключают постоянный электрический ток. Благодаря ему на поверхности металлической конструкции образуется катодная поляризация электродов микрогальванических пар и анодные области становятся катодными. А вследствие негативного влияния коррозии разрушается не металл, а анод.

- Электрохимическая защита может быть анодной или катодной: это будет зависеть от того, в какую сторону сдвинется потенциал металла (в положительную или в отрицательную).

Метод, достаточно часто используемый для защиты металлоконструкций от коррозии. Применяется в тех случаях, когда металл не имеет склонности к пассивации. Суть метода проста: к изделию подается внешний электроток от отрицательного полюса, который обеспечивает поляризацию катодных участков коррозионных составляющих и поднимает значение потенциала до анодных. После прикрепления положительного полюса источника тока к аноду коррозия защищаемого изделия становится почти нулевой.

Анод требует периодической замены, так как со временем происходит его разрушение.

- Способы катодной защиты: поляризация от внешнего источника электротока, торможение развития катодного процесса, связь с металлом, имеющим более электроотрицательный потенциал свободной коррозии в определенной среде (протекторная защита).

- С помощью поляризации от внешнего источника электротока защищают конструкции, находящиеся в почве и в воде, цинк, олово, алюминий и его сплавы, титан, медь и ее сплавы, свинец, высокохромистые, углеродистые, низколегированные и высоколегированные стали.

- Роль внешнего источника электротока выполняют станции катодной защиты. Их главные составляющие - выпрямитель, токоподвод к защищаемому объекту, анодные заземлители, электрод сравнения и анодный кабель.

- Катодная защита может быть использована в качестве самостоятельного или дополнительного способа коррозионной защиты.

Основной показатель результативности метода – защитный потенциал. Защитным называют тот потенциал, при котором быстрота коррозионного процесса металлического изделия становится минимальной.

Однако катодная защита обладает определенными недостатками. Один из них – опасность перезащиты. Такой эффект может наблюдаться в случае большого смещения потенциала защищаемого изделия в отрицательную сторону. Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

Протекторная защита

Вид катодной защиты, в процессе которого к защищаемому объекту подсоединяют металл с более высоким электроотрицательным потенциалом. При этом разрушается не металлоконструкция, а протектор. Через определенный промежуток времени протектор корродирует и его потребуется заменить на новый.

- Эффект от протекторной защиты будет заметен только в том случае, если переходное сопротивление между протектором и окружающей средой незначительно.

- У каждого протектора есть свой радиус защитного действия – предельно возможное расстояние, на которое можно удалить протектор без утраты защитного эффекта. Протекторную защиту применяют, когда ток к объекту подвести трудно, дорого или просто невозможно.

- С помощью протекторов защищают объекты, находящиеся в нейтральных средах (море, реке, воздухе, почве и т.д.).

- Материалом для изготовления протекторов служит магний, цинк, железо, алюминий. Металлы в чистом виде не смогут стать эффективной защитой для конструкций, поэтому, изготавливая протекторы, их дополнительно легируют.

Для изготовления железных протекторов используют углеродистые стали или чистое железо.

Анодная защита

Используется для титановых конструкций, объектов из низколегированных нержавеющих, углеродистых сталей, железистых высоколегированных сплавов, разнородных пассивирующихся металлов. Метод применяют в хорошо электропроводной коррозионной среде.

При анодной защите происходит сдвиг потенциала защищаемого металла в более положительную сторону. Смещение будет длиться до тех пор, пока не достигнется инертное устойчивое состояние системы. К преимуществам анодной электрохимической защиты можно отнести не только существенное торможение скорости коррозии, но и то, что продукты коррозии не оказываются в производимом продукте и среде.

- Существует несколько способов реализации анодной защиты: можно сдвинуть потенциал в положительную сторону с помощью источника внешнего электротока или ввести в коррозионную среду окислители, которые способны повысить эффективность катодного процесса на металлической поверхности.

- Анодная защита с применением окислителей по защитному механизму имеет много общего с анодной поляризацией.

- При использовании пассивирующих ингибиторов с окисляющими характеристиками (бихроматов, нитратов и т.д.), защищаемая металлическая поверхность под воздействием возникшего тока становится пассивной. Однако эти вещества способны сильно загрязнять технологическую среду.

- Если ввести в сплав добавки, реакция восстановления деполяризаторов, которая происходит на катоде, пройдет не с таким большим перенапряжением, как на защищаемом металле.

- При прохождении электротока через защищаемую конструкцию потенциал сдвигается в положительную сторону.

- В состав установки для анодной электрохимической защиты входит источник внешнего электротока, электрод сравнения, катод и защищаемая конструкция.

Для эффективности метода в той или иной среде используют легкопассивируемые металлы и сплавы. Кроме этого требуется высокое качество выполнения соединительных элементов и постоянное нахождение электрода сравнения и катода в растворе.

Подход к проектированию схемы расположения катодов должен быть индивидуальным для каждого случая.

Электрохимическую анодную защиту нержавеющих сталей используют для хранилищ серной кислоты, аммиачных растворов, минеральных удобрений, различных сборников, цистерн, мерников.

Анодную защиту используют, чтобы предотвратить коррозию ванн химического никелирования и теплообменных установок в изготовлении искусственного волокна и серной кислоты.

Электродренажная защита

Это способ защиты трубопроводов от разрушения с помощью блуждающих токов. Метод предусматривает их дренаж (отвод) с защищаемой конструкции на источник блуждающих токов или специальное заземление.

- Дренаж бывает прямым, поляризованным и усиленным. Прямой электрический дренаж - это дренажное устройство, имеющее двустороннюю проводимость. При величине тока, превышающей допустимую величину, выйдет из строя плавкий предохранитель. Электрический ток пойдет по обмотке реле, оно включится, после чего произойдет включение звука или света.

- Прямой электрический дренаж используют для тех трубопроводов, чей потенциал всегда выше потенциала рельсовой сети, служащей для отвода блуждающих токов. Иначе отвод станет каналом для натекания блуждающих токов на трубопровод.

- Поляризованный электрический дренаж является дренажным устройством, имеющим одностороннюю проходимость. Отличие поляризованного дренажа от прямого заключается в присутствии у первого элемента односторонней проводимости ВЭ. В случае поляризованного дренажа ток течет только в одном направлении - от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.

- Усиленный дренаж используется тогда, когда требуется не только отвести блуждающие токи с трубопровода, но и создать на нем определенную величину защитного потенциала. Усиленный дренаж – это обычная катодная станция. Ее отрицательный полюс подсоединяют к защищаемой конструкции, а положительный - к рельсам электрифицированного транспорта, а не к анодному заземлению.

- Как только трубопровод введут в эксплуатацию, регулируют работу системы его защиты от коррозии. Если возникает необходимость, осуществляют подключение станций катодной и дренажной защиты и протекторных установок.

Использование какой-либо из технологий защиты промысловых, стальных и прочих видов трубопроводов от коррозии – обязательная составляющая их эксплуатации. Все методы антикоррозийной защиты требуется реализовывать в строгом соответствии с ГОСТом.

Чем обработать трубы от ржавчины?

Чтобы трубы не ржавели и служили долго. их нужно обрабатывать специльными защитными средствами. Это может быть специальная краска по металлу. Для этого, для начала надо пройтись грунтовкой, затем выбранным лако-красочным покрытием. Можно использовать битум, который сначала растапливают, а потом покрывают трубу. Некоторые делают совсем просто. Обматывают трубу несколькими слоями полиэтиленовой пленки или рубероида. Потом газорезкой или паяльой лампой растапливают покрытие, которое плотно укутывает трубу.

Удаление ржавчины с труб - это важный момент. Такие работы, конечно, лучше доверить профессионалам. Но раз вопрос встал перед нами, то можем выбрать один из двух наиболее простых вариантов по удалению ржавчины.

Первый способ - это применение дрели. Но не думайте, что все так уж и просто. Вам нужна будет весьма необычная насадка с прутьями из латуни. Это щеточка, которую надо будет на дрели закрепить. Очищаются трубы таким образом очень хорошо, поэтому проблем с удалением слоя ржавчины у вас не будет.

По рекомендациям профессионалов, подобные работы проводить в летнее время.

Второй способ - это сделать своими руками специальное средство.

В далекие девяностые мы использовали самую обычную соду, уксус и лимонную кислоту. Кстати, если смешать последние два компонента - получим довольно сильное средство, которое надо нанести на ржавчину и выдержать несколько часов.

Содовый раствор можно приготовить на основе обычной воды. Берем две столовые ложки соды на треть стакана холодной воды.

И, конечно, можно купить специальное средство, которое называется "Истребитель ржавчины".

Не совсем понятен вопрос, для чего и где будут использованы трубы.

Так как уже много советов дали, я опишу того чего нет в ответах, других мастеров.

Если вы прокладываете водопровод из металлических труб и они будут проходить в сырых подвальных помещениях или вообще лежать в земле, то я посоветую такой способ проверенный лично мной.

После полного монтажа и проверки, делаем следующее. Трубы нужно очистить от ржавчины если она есть, специальным составом, не важно новые они или Б/У обработку нужно произвести обязательно.

Такой состав называется преобразователь ржавчины.

После обработки преобразователем ржавчины и полного его высыхания, я обрабытываю трубы обычной смолой разведённой в бензине до максимально возможной растворимости, просто тщательно окрашиваю кисточкой.

Когда смола застынет, обматываю трубу специальной обмоточной лентой.

И всё даже через 6 лет когда делали врезку, очистили мою обработку и увидели, что под ней ржавчины нет вообще!

Советую так сделать, если мой вариант обработки труб от ржавчины вам подходит.

Летна кстати бывает разной ширины, даже промышленных масштабов около 30 см.

Обработка трубы против ржавчины включает в себя три этапа:

1 этап - удаление ржавчины

Он включает в себя как механическую зачистку от ржавчины, можно использовать наждачку, щетки по металлу и прочие инструменты, так и химическую обработку, чтобы вытравить ржавчину из глубины металла и преобразовать её. Тут можно использовать преобразователь ржавчины.

2 этап - грунтовка

Сразу замечу, что не советую использовать краску-грунт 2 в 1, так как одним слоем краски хорошо трубу не защитить, лучше всего нанести два слоя, предварительно грунтануть трубу. Хоть труба и будет уже обработана преобразователем, но всё-равно выбирайте грунт по ржавчине. В составе этой антикорозийной грунтовки содержатся преобразователи, которые "добьют" ржавчину.

3 этап - покрытие

Тут можно пойти несколькими способами, один из них - это нанесение лакокрасочноко покрытия, т.е. просто покрасить трубу, опять же выбирайте краску по металлу, чтобы хорошо легла на поверхность и красить надо в 2 слоя. Есть ещё один способ - обмотать трубу специальной защитной лентой или обмазать мастикой, один из производителей на рынке NoRust.

Для того, чтобы не ржавели металлические трубы снаружи, их как правило покрывают лако-красочным слоем, который устойчив к воздействию различных температур, а так же и влаги, что зависит от назначения трубы и её использования. Для покрытия трубы можно применять как обыкновенные водостойкие краски, так и специализированные составы. Большинство современных известных брендов производят специальные краски для окрашивания, к примеру, труб отопления, водоснабжения, и так далее.

Что же касается защиты металлических труб от коррозии изнутри, что особенно актуально для некоторых видов замкнутых отопительных систем, то здесь применяются либо антифризы, полностью заменяющие воду, либо присадки, в виде жидкого стекла, и прочих веществ.

Одним из наиболее надежных способов защиты труб (и не только) от ржавчины является нанесение цинкового покрытия гальваническим способом (с помощью электрического тока) и методом холодного цинкования. Цинк имеет сравнительно не высокую стоимость и в тоже время обладает высокими физико-химическими свойствами, позволяющими надежно защитить металлические поверхности от ржавчины на долгое время.

В домашних условиях можно применять оба варианта, но механическое нанесение защитного покрытия намного проще.

Сейчас в продаже можно найти не мало тонкослойных цинковых покрытий, способных надежно защитить черные металлы от коррозии.

Например отечественный полиуретановый, готовый к применению состав, для холодного цинкования ЦПС ничем не уступает дорогостоящим импортным составам, его цена всего 150-200руб. за 1кг.

Состав ЦПС обладает хорошей адгезией, совместим с лакокрасочными покрытиями (служит в качестве грунтовки как протекторная защита от коррозии), устойчив к истиранию, его можно наносить на трубы и другие металлические изделия даже при минусовой температуре (до 25 холодных градусов!) любым доступным способом.

Холодное цинкование составом ЦПС по своим защитным действиям не уступает гальваническому цинкованию, устойчиво к воздействию различных температур, влаги, агрессивной среды.

Вам достаточно обработать трубы абразивом чтобы снять ржавчину и нанести защитное покрытие, а если приобретете ЦПС - марки Э, то им можно покрывать трубы даже не удаляя ржавчину, если слой коррозии тонкий.

При сварке оцинкованных труб, защитное покрытие выгорает, поэтому сварной стык нужно очистить от шлака и дополнительно нанести цинковый состав.

Если вам нужно обработать трубы от ржавчины изнутри, то могу поделиться своим опытом.

Я заказывал одному кулибину из наших гаражей самодельный глушитель и наблюдал как он покрывал оцинковкой внутреннюю часть трубы. Он закрыл пробкой один конец трубы, налил вовнутрь цинковый состав, вставил в трубу самодельный меховой ерш на проволоке и несколько десятков раз "гонял" его внутри трубы, распределяя тем самым состав по всей поверхности трубы изнутри. Потом вытащил ерш, закрыл трубу с другой стороны и в горизонтальном положении несколько раз провернул ее вокруг продольной оси, добиваясь тем самым равномерного покрытия внутренней полости. После таких манипуляций удалил заглушки и поставил трубу вертикально, чтобы вытек оставшийся защитный состав.

Не знаю насколько качественной и долговечной будет такая защита, но думаю данный способ цинкования тоже имеет право на жизнь, ведь таким методом можно обрабатывать недлинные трубы, например для стоек ворот, калиток или забора.

Читайте также: