Какая металлическая основа может быть в серых чугунах и от чего это зависит

Обновлено: 04.07.2024

В промышленности широко применяются чугуны, в которых весь углерод или часть его находится в виде графита: серые, высокопрочные, ковкие чугуны.Наличие графита в них обеспечивает пониженную твердость, хорошую обрабатываемость резанием и высокие антифрикционные свойства благодаря низкому коэффициенту трения. Вместе с тем включения графита, нарушающие сплошность металлической основы сплава, вызывают снижение прочности и пластичности, особенно, при растягивающих нагрузках.

Процесс образования графита называется графитизацией.

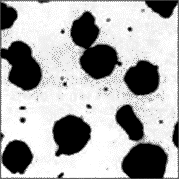

Графитизации способствует повышенное содержание углерода и кремния (C + Si = 5-7 %), а также медленное охлаждение. Различие структур серых, высокопрочных и ковких чугунов заключается в форме графитных включений. В сером чугуне графит имеет пластинчатую форму (в разрезе в виде прожилок), в высокопрочном чугуне – шаровидную форму, в ковком – хлопьевидную форму (рис.1.10).

Происхождение графита по микроструктуре (доэвтектический, эвтектический, заэвтектический) различить невозможно. Поэтому принято классифицировать данные чугуны по структуре металлической основы в зависимости от полноты графитизации.

Если графитизация в твердом состоянии прошла полностью (А® Ф +Г), то металлическая основа чугуна – ферритная. При неполной графитизации частично образуется цементит ( А® П+Г), металлическая основа – перлитная. Возможен промежуточный вариант, когда аустенит частично распадается на феррит и цементит. В этом случае основа ферритно-перлитная (А® Ф+П+Г).

Огромное влияние на свойства чугуна оказывает форма графитных включений.

Рис.1.10. Основные формы графитных включений в чугуне:

а – пластинчатая (серый чугун); б – шаровидная (высокопрочный чугун); в – хлопьевидная (ковкий чугун)

Пластинчатая форма графитных включений особенно сильно снижает пластичность и предел прочности чугуна при растяжении; по мере округления графитных включений (хлопьевидная, шаровидная формы) отрицательное влияние их уменьшается.

Степень разупрочняющего и охрупчивающего действия графита определяется конфигурацией его включений в чугуне (табл.1.2).

Зависимость пластичности чугуна от формы графита

| Форма графита | Название чугуна | НВ, кгс/мм² | δ,% |

| Пластинчатый | Серый | 190-275 | 0,1 – 0,5 |

| Хлопьевидный | Ковкий | 100-269 | 3 – 12 |

| Шаровидный | Высокопрочный | 140-360 | 2 –22 |

Структура серых, ковких и высокопрочных чугунов состоит из металлической основы и графита; свойства чугуна будут зависеть от свойств металлической основы, количества, размеров и формы графитных включений.

Серый чугун – чугун, в котором углерод находится в виде графита преимущественно в форме изогнутых пластин или разветвленных розеток с пластинчатыми лепестками.Он обладает низкой вязкостью и пластичностью и не выдерживает динамических нагрузок.

Серые чугуны содержат помимо углерода (3,2-3,8 % С) и железа специально вводимые элементы, способствующие графитизации (выделению углерода в виде графита), основным из которых является кремний (1-5 % Si). Степень графитизации возрастает при увеличении содержания углерода и наличия меди и никеля, которые попадают из руды. Сера, марганец и хром являются элементами, затрудняющими графитизацию (отбеливающими). Отливки из серого чугуна получают в земляных или металлических формах. Структура отливок (количество графита и основы) зависит от скорости охлаждения, определяемой как методом литья, так и в большей степени толщиной стенки отливки (рис. 1.11).

Рис.1.11. Структурная диаграмма чугунов: а – влияние углерода и кремния на структуру чугуна; б –влияние скорости охлаждения ( толщины стенки) и суммы С + Si на структуру чугуна; I – белые чугуны; II – V – серые чугуны

Включения графита в серых чугунах можно рассматривать как трещины и даже как пустоты, так как графит обладает очень низкими механическими свойствами. Механические свойства понижаются тем больше, чем крупнее графитные включения и чем больше их в единице объема.

Серые чугуны маркируются буквами СЧ и числом соответствующий пределу прочности при растяжении (например, СЧ 20; σВ =20кгс/мм 2 ).

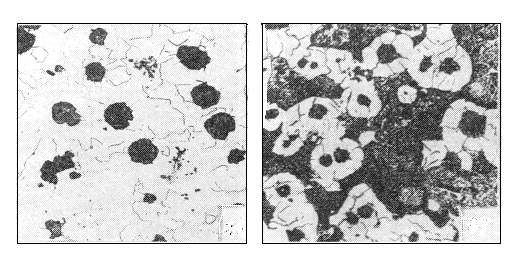

По структуре металлической основы серые чугуны делятся на три вида: перлитный (структура перлит + графит), феррито-перлитный (структура феррит + перлит + графит), ферритный (структура феррит + графит) (рис.1.12).

а б в

Рис. 2.12. Микроструктура серого чугуна: а – ферритный, б – феррито-перлитный, в – перлитный; (x500), травление 4 %-ным спиртовым раствором азотной кислоты)

Механические свойства серого чугуна (табл.1.3) зависят от свойств металлической основы, которая по строению и свойствам близка стали, а также от формы и размера графитовых включений.

Графит имеет очень низкую прочность, поэтому полости, занятые им, действуют как надрезы и трещины в металлической основе чугуна и значительно снижают его прочность и пластичность. Относительное удлинение серых чугунов при растяжении не превышает 0,5 %. Чем больше графита и крупнее его включения, тем ниже механические свойства. Измельчение графитовых включений достигается путем модифицирования.

Серые чугуны используются для деталей, не испытывающих ударных нагрузок и работающих на сжатие и изгиб. Они поглощают вибрацию. К основным характеристикам серого чугуна относится предел прочности при растяжении, определяющий его марку (СЧ20, предел прочности σВ =20 кгс/мм 2 ).

Механические свойства и химический состав серых чугунов

| Марка Чугуна | σв, МПа, не менее | Твёрдость HB, (кгс/мм 2 ), не более | С, % | Si, % | Mn, % | P | S |

| Не более ,% | |||||||

| СЧ10 | 3,5-3.7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 | ||

| СЧ15 | 3,5-3,7 | 2,0-2,4 | 0,5-0,8 | 0,2 | 0,15 | ||

| СЧ20 | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 | ||

| СЧ25 | 3,2-3,4 | 1,4-2,4 | 1,7-1,0 | 0,2 | 0,15 | ||

| СЧ30 | 3,0-3,2 | 1,3-1,9 | 0,7-1,0 | 0,2 | 0,12 | ||

| СЧ35 | 2,9-3,0 | 1,2-1,5 | 0,7-1,1 | 0,2 | 0,12 |

Из серого чугуна изготовляют три марки антифрикционных чугунов (АСЧ1, АСЧ2, АСЧ3). Антифрикционные свойства и назначение (табл. 2.6) определяются соотношением перлита и феррита в основе, количеством и формой графита.

Высокопрочный чугун – чугун, в котором графит имеет шаровидную форму (рис. 1.10).

Рис.2.13. Структура высокопрочного чугуна: а – ферритный, б – перлитный (x100;травление 4 % -ным спиртовым раствором азотной кислоты)

Его получают путем модифицирования в ковше жидкого чугуна, не отличающегося по составу от серого (3,0-3,6 % С; 2,0-3,1 % Si), церием или магнием (0,03-0,07 %) или магниевой лигатурой (20 % Mg + 80 % Ni).

По структуре высокопрочный чугун разделяют на ферритный и перлитный (рис. 2.13).

Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу (по сравнению с пластинчатой). Прочностные свойства этих чугунов наиболее высокие. Высокопрочные чугуны не уступают в прочности углеродистым конструкционным сталям, подвергаемым термической обработке. Пластичность этих чугунов удовлетворительная, но несколько уступает стали.

Для повышения механических свойств высокопрочные чугуны нередко подвергают термической обработке. Высокопрочные чугуны обозначаются (маркируются) буквами ВЧ и числом, показывающим предел прочности sВ. Высокопрочные чугуны широко применяются в автостроении и дизелестроении: коленчатые валы, крышки цилиндров и др.; в прокатных станах – прокатные валки и др.; в химической и нефтяной промышленности – корпуса насосов, вентили и т.п.

Механические свойства и назначение высокопрочных чугунов приведены в таблице 1.4.

Механические свойства высокопрочных чугунов

Из высокопрочного чугуна изготовляют две марки антифрикционных чугунов (АЧВ-1 и АЧВ-2) для деталей, работающих в узлах трения при повышенных и высоких давлениях (табл.1.6).

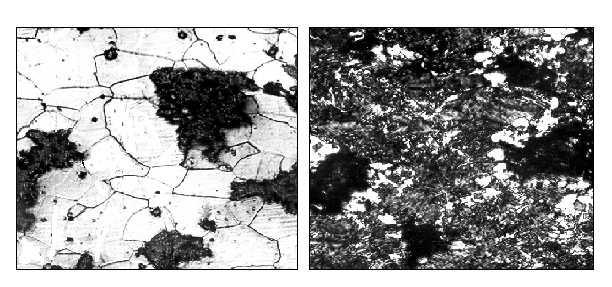

Ковкий чугун имеет в структуре графит хлопьевидной формы (рис. 2.14) и в связи с этим характеризуется высокой пластичностью.

а б

Рис. 2.14. Структура ковкого чугуна: а – ферритный; б – перлитный (x200; травление 4 % - ным спиртовым раствором азотной кислоты)

Детали из ковкого чугуна получают из отливок белого доэвтектического чугуна (2,4-3,4 % С) путем длительного отжига – томления, поэтому графит ковких чугунов носит название углерод отжига. Отливки должны быть сравнительно небольшими (толщина сечения не должна превышать 40-50 мм), чтобы исключить графитизацию сердцевины при медленном охлаждении массивной детали.

По структуре металлической основы ковкие чугуны бывают ферритными и перлитными.

Отливки из белого чугуна, предназначенные для отжига на ковкий чугун, упаковывают в специальные ящики. Первый этап отжига при температуре 950…970 °С обеспечивает распад цементита, входящего в состав ледебурита, и получение перлитного ковкого чугуна. Получение ферритного ковкого чугуна обеспечивается последующим понижением температуры до 720…740 °С и длительной выдержкой в указанных условиях, во время которой происходит распад цементита перлита с образованием феррита и графита (рис.1.15).

Рис. 1.15. Схема отжига белого чугуна на ковкий,

ферритный и перлитный чугуны

Процесс протекает очень медленно (до 100 часов) и зависит от структуры отливки и ряда технологических факторов. Для ускорения отжига часто чугун модифицируют (алюминием, бором и т.п.), что позволяет сократить время отжига на ферритный ковкий чугун до 24-60 часов.

Ковкие чугуны обозначаются символом КЧ, после которого указывается предел прочности sв и относительное удлинение d : КЧ55-4.

Внутренние напряжение в ковком чугуне полностью снимаются во время отжига.

Механические свойства и химический состав ковких чугунов

| Марка чугуна | σв, МПа, | δ,% | Твердость НВ, (кгс/мм 2 ) | С, % | Si, % | Mn, % | P | S |

| Не менее | Не более, % | |||||||

| Ферритные | чугуны | |||||||

| КЧ 33-8 | 100-163 | 2,6-2,9 | 1,0-1,6 | 0,4-0,6 | 0,18 | 0,20 | ||

| КЧ 37-12 | 110-163 | 2,4-2,7 | 1,2-1,4 | 0,2-0,4 | 0,12 | 0,06 | ||

| Перлитные | чугуны | |||||||

| КЧ 55-4 | 192-241 | 2,5-2,8 | 1,1-1,3 | 0,3-1,0 | 1,10 | 0,20 | ||

| КЧ 65-3 | 212-269 | 2,4-2,7 | 1,2-1,4 | 0,3-1,0 | 0,10 | 0,06 |

Основные факторы риска неинфекционных заболеваний: Основные факторы риска неинфекционных заболеваний, увеличивающие вероятность.

Основные направления социальной политики: В Конституции Российской Федерации (ст. 7) характеризуется как.

Поиск по сайту

Большая Энциклопедия Нефти и Газа

Металлическая основа серых чугунов формируется из аустенита при эвтектоидном распаде и может быть перлитной, ферритной и феррит-но-перлитной. Образование перлита происходит легко, в сравнительно короткий промежуток времени. [1]

Указать, какая структура металлической основы серого чугуна и форма выделения графита являются наиболее пригодными для того, чтобы обеспечить повышенную износостойкость вкладыша. Привести примерные механические свойства выбранного чугуна, если наименьшая толщина вкладыша составляет 15 - 20 мм. [2]

Указать, какая структура металлической основы серого чугуна и форма выделения графита являются наиболее пригодными для того, чтобы обеспечить повышенную износоустойчивость вкладыша. [3]

Чисто перлитная структура придает металлической основе серых чугунов высокую прочность. Такие чугуны получили широкое распространение в машиностроении. Наличие в структуре феррита или цементита ухудшает прочность отливок из перлит-лого чугуна. Кроме того, наличие цементита ухудшает обрабатываемость. Перлитную основу серых чугунов получают в состоянии отливки или после термической обработки белых или половинчатых чугунов, а также серых или высокопрочных чугунов с фер-рито-перлитиой или перлито-цементитной структурой. Перлитную структуру чугуна можно перевести полностью или частично в сорбитную или даже в мартенситную путем термической обработки. [4]

Из каких структурных элементов может состоять металлическая основа серого чугуна . [5]

Серый чугун при малом сопротивлении растяжению имеет достаточно высокое сопротивление сжатию. Структура металлической основы серых чугунов зависит от состава и, прежде всего, от количества углерода и кремния. С увеличением С и Si увеличиваются степень графитизации и склонность к образованию ферритной структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. [6]

Нормальная структура металлической основы серого чугуна ( без добавления легирующих элементов и без термической обработки) феррит и перлит, а промежуточная между ними структура - феррито-перлит. [7]

Это объясняется тем, что разные по форме и величине графитовые включения создают вокруг микроучастков металлической основы различную концентрацию напряжений. Локальность пластической деформации металлической основы серого чугуна по сравнению с другими железоуглеродистыми сплавами очень велика. Высокая скорость деформирования способствует интенсивному разрушению серого чугуна в условиях микроударного воздействия. [8]

Другим важнейшим для отливок из серого чугуна структурным преобразованием, является эвтектоидный распад. Именно он чаще всего и определяет окончательное строение металлической основы серых чугунов . В зависимости от состава и условий охлаждения аустенит распадается ло-разному. В одних случаях происходит лишь реакция А - Ф Г, и тогда создается ферритная матрица. [10]

Дифференцированное изучение влияния элементов на первую и вторую стадии графитизации имеет большое практическое значение. Например, в ряде случаев в тонкой части отливки получается отбел, а в толстой - ферритная основа. В то же время обычно требуется, чтобы металлическая основа серого чугуна во всех сечениях была однородной и, в частности, перлитной. При производстве высокопрочных отливок из перлитного чугуна необходимо подбирать химический состав таким образом, чтобы первая стадия графитизации шла интенсивно во избежание отбеливания даже в быстро охлаждающейся ( тонкой) части и чтобы скорость второй стадии графитизации была очень незначительна во избежание образования феррита даже в массивной части отливки. В этом случае структура отливки будет однородно перлитной независимо от различных скоростей охлаждения тонких и толстых сечений. [11]

Таким образом, степень графитизации в чугунах возрастает с увеличением содержания углерода и кремния. Аналогичное, но более слабое влияние оказывают примеси ( или легирующие элементы) меди и никеля. Элементами, затрудняющими графитизацию ( отбеливающими), являются марганец, сера, хром. Основные элементы, которыми регулируют структуру металлической основы серых чугунов , - углерод и кремний. [12]

Серый чугун обычно стремятся получать с перлитовой металлической основой, так как перлит является более прочной структурной составляющей. Наличие феррита снижает прочность серого чугуна без увеличения его пластичности. В обычных производственных условиях из-за различных скоростей охлаждения очень трудно получать однородную перлитную структуру при различных толщинах отливок. Если массивная часть имеет перлитную структуру, то в тонкой части часто появляется отбел и, наоборот, если в тонкой части структура перлитная, то в массивной части из-за более высокой степени графитизации наблюдается перлито-ферритовая структура. Получение серого чугуна с малым содержанием углерода и перлитовой металлической основой является одной из главнейших задач-производства высококачественного серого чугуна. [31]

Прочностные свойства чугуна при повышенных температурах сравнительно мало из чены. Согласно f43J, прочность серого чугуна повышается при температурах до 350 С ( фиг. При высоких температурах прочность серого чугуна резко снижается [42], в особенности при повышенном содержании кремния ( фиг. [32]

По температурной стойкости и механической прочности стекло значительно уступает металлам. Прочность стекла при сжатии равна почти прочности серого чугуна , а при растяжении и изгибе - значительно ниже. Главным недостатком стекла является его хрупкость. Коэффициент линейного расширения стекла намного ниже, чем металлов, поэтому на трубопроводах не требуется большого количества компенсирующих устройств. Благодаря своим физико-механическим свойствам стекло с каждым годом находит все более широкое применение для технологических трубопроводов. [33]

Дальнейшие исследования показали наличие связи между затуханием и скоростью распространения ультразвуковых колебаний, с одной стороны, и механическими характеристиками серых чугунов - с другой. На рис. 51, б приведены данные выполненных в НИИхиммаше исследований зависимости предела прочности серого чугуна при растяжении от скорости распространения ультразвука в нем. Автор отмечает возможность выявления отбела чугуна, так как скорость ультразвука в этем случае резко возрастает. [35]

С уменьшением скорости охлаждения отливок ( с увеличением толщины их стенок и веса) предел прочности серых чугунов снижается. Наибольшую чувствительность к размерам сечения проявляют серые чугуны со средним содержанием углерода и повышенным содержанием кремния ( фиг. Модифицированные чугуны проявляют большую независимость механических свойств от толщины отливок. Для них в приложении к ГОСТ 1412 - 54 указываются следующие ориентировочные данные по изменению значений ар в зависимости от диаметра заготовки. [36]

Серые чугуны идут на изготовление станин, коробок, кронштейнов, стоек, кожухов, маховиков, траверс, столов и многих других деталей. Более мягкие чугуны применяют для малонагруженных деталей, а чугуны повышенной прочности - для более нагруженных. Прочность серых чугунов , как видим, невысока, и это заставило литейщиков искать способьи ее повышения. В результате этих поисков были созданы так называемые модифицированные и легированные чугуны. [37]

Так как низкая прочность серого чугуна зависит от наличия в его структуре большого количества относительно крупных графитных включений, то совершенно естественно предположить, что, уменьшив количество графита и заставив его выделяться в виде более мелких включений, мы сможем добиться повышения прочности серого чугуна. Так оно и есть в действительности. Для повышения прочности серого чугуна в шихту добавляют некоторое количество ( 20 - 50 %) стального лома и этим добиваются снижения общего количества углерода, а значит, и графита. Выплавленный таким образом чугун подвергают, пока он еще жидкий, специальной обработке - модифицированию: в расплавленный чугун бросают небольшое количество ( около 1 %) особых веществ - модификаторов ( ферросилиция, силикокальция и др.) в мелкораздробленном состоянии. Физическая сущность модифицирования состоит в том, что модификаторы образуют в чугуне большое количество центров кристаллизации графита ( центров графитизации) и выделения графита в таком модифицированном чугуне получаются в самом деле очень мелкими ( фиг. [38]

Прочностные свойства чугуна при повышенных температурах сравнительно мало из чены. Согласно f43J, прочность серого чугуна повышается при температурах до 350 С ( фиг. При высоких температурах прочность серого чугуна резко снижается [42], в особенности при повышенном содержании кремния ( фиг. [39]

Стальные электроды на базе проволоки Св-08 применяют для декоративной заварки поверхностных дефектов с целью восстановления товарного вида отливок. Лучшими характеристиками обладают электроды типа ЦЧ-4 с проволокой, легированной ванадием, который при сварке связывает углерод в мелкие карбиды, равномерно распределенные в низкоуглеродистой матрице. Прочность металла шва этих углеродов превосходит прочность серого чугуна . Электроды ЦЧ-4 используют для заварки дефектов обрабатываемых нерабочих поверхностей, при ремонте неответственных чугунных изделий небольших размеров с малыми объемами наплавления, не требующих после сварки механической обработки. [40]

Нормализаацию и закалку деталей из серого чугуна производят для повышения их твердости и износоустойчивости. Чугунные детали под закалку нагревают до 820 - 950, а затем производится их охлаждение в различных средах. Применяется также изотермическая закалка, позволяющая повысить прочность серого чугуна на 30 - 50 % и сопротивление его износу в 3 - 5 раз. После закалки детали подвергают отпуску-высокому ( при 450 - 650) или низкому ( при 180 - 250) в зависимости от требуемой твердости. [41]

Первым шагом на пути упрочнения чугунов является модифицирование, заключающееся в присадке к жидкому чугуну ( перед отливкой деталей) небольшого количества модификаторов ( силико-кальция, ферросилиция, графитного порошка), улучшающих его свойства и способствующих получению однородной структуры во всех сечениях отливки. Подобная графи-тизирующая модификация устраняет выделение графита в пластинчатой форме, придавая его включениям более благоприятную для прочности комковатую форму, способствует получению перлитной структуры и уменьшает склонность чугуна к отбелу. Прочность модифицированных чугунов на 30 - 50 % выше прочности серых чугунов . [42]

Для улучшения механических свойств чугун модифицируют, то есть за несколько минут до заливки его в форму в ковш вводят примерно 1 % модификатора, например ферросилиция или алюминия. Модификатор обеспечивает измельчение пластин графита, что повышает механические свойства чугуна. Легирование, то есть добавление хрома, марганца, никеля, молибдена также повышает прочность серого чугуна . [43]

Серые чугуны имеют относительно невысокую прочность на растяжение, их пластичность очень мала. Это объясняется тем, что в серых чугунах графит имеет форму пластинок, существенно снижающих прочность и пластичность металлической основы при наличии растягивающих напряжений. При наличии напряжений сжатия влияние пластинчатого графита уменьшается. Прочность серых чугунов на изгиб примерно в полтора раза выше, а прочность на сжатие примерно в три-четыре раза выше, чем прочность на растяжение. [44]

Серые чугуны имеют относительно невысокую прочность на растяжение, их пластичность очень мала. Это объясняется тем, что в серых чугунах графит имеет форму пластинок, существенно снижающих прочность и пластичность металлической основы при наличии растягивающих напряжений. При наличии напряжений сжатия влияние пластинчатого графита уменьшается. Прочность серых чугунов на изгиб примерно в полтора раза выше, а прочность на сжатие при - мерно в три-четыре раза выше, чем прочность на растяжение. [45]

Классификация серых чугунов

Серый чугун можно рассматривать как структуру, которая состоит из металлической основы с графитными включениями. Свойства чугуна зависят от свойств металлической основы и характера графитных включений.

Металлическая основа может быть: перлитной, когда 0,8 % С находится в виде цементита, а остальной углерод в виде графита; феррито-перлитной, когда количество углерода в виде цементита менее 0,8 % С; ферритной, когда углерод находится практически в виде графита.

В зависимости от формы графитных включений серые чугуны классифицируются на:

чугун с пластинчатым графитом;

чугун с хлопьевидным графитом (ковкий чугун);

3. чугун с шаровидным графитом (высокопрочный чугун);

4. чугун с вермикулярным графитом.

По сравнению с металлической основой графит имеет низкую прочность. Поэтому графитовые включения можно считать нарушениями сплошности (пустотами) в металлической основе, и чугун можно рассматривать, как сталь, пронизанную включениями графита, ослабляющими его металлическую основу. Вместе с тем наличие графита определяет и ряд преимуществ чугуна: хорошая жидкотекучесть и малая усадка; хорошая обрабатываемость резанием (графит делает стружку ломкой); высокие демпфирующие свойства; антифрикционные свойства и др.

В отдельную группу при классификации выделены чугуны со специальными свойствами. Как правило, эти чугуны легированные и делятся по назначению на следующие виды: антифрикционные, износостойкие, жаростойкие, коррозионностойкие, жаропрочные.

Марки, свойства и применение чугунов.

Чугун с пластинчатым графитом для отливок.

На долю серого чугуна с пластинчатым графитом приходится около 80 % общего производства чугунных отливок.

Пластины графита с острыми краями уменьшают живое сечение металлической матрицы и, главное, являются внутренними концентраторами напряжений, способствующими зарождению и развитию трещин. Коэффициент концентраций растягивающих напряжений около пластин графита достигает 7,5. Пластины графита сильно снижают прочность и пластичность чугуна при растяжении. Относительное удлинение серых чугунов с пластинчатым графитом, как правило, не превышает 0,5–1,0 % и стандартом не гарантируется. На прочность при сжатии включения графита влияют значительно слабее, поэтому чугун особенно выгодно использовать для изготовления деталей, работающих на сжатие.

Наличие большого количества внутренних концентраторов напряжений в виде пластин графита делает серый чугун малочувствительным к внешним концентраторам напряжений: резким переходам между сечениями отливки, надрезам, выточкам, царапинам и другим неровностям поверхности отливки.

Серый чугун с пластинчатым графитом маркируют буквами СЧ. По требованию потребителя для изготовления отливок допускаются марки чугуна СЧ 18, СЧ 21, СЧ 24.

Снижение прочности с увеличением Сэ обусловлено большой полнотой графитизации, образованием более крупных включений графита и уменьшением доли перлита (увеличением доли феррита). Чугун СЧ 10 имеет ферритную основу, а чугун СЧ 35 — перлитную.

Поскольку строение чугуна зависит не только от его химического состава, но и от условий плавки и литья, то эти условия также влияют на механические свойства чугуна. С ускорением охлаждения мельче становятся включения графита, уменьшается его количество, увеличивается доля перлита и уменьшается межпластиночное расстояние в перлите. Все эти факторы приводят к повышению прочности и твердости при заданном химическом составе чугуна.

Графит делает стружку ломкой, благодаря чему серый чугун хорошо обрабатывается резанием. Лучшими литейными свойствами (большой жидкотекучестью, меньшей усадкой из-за увеличения удельного объема при образовании графита) обладают чугуны низких марок (СЧ 10, СЧ 15). Но все же наиболее широко в машиностроении используют более прочные чугуны марок СЧ 20–СЧ 35.

Основные области применения серого чугуна — станкостроение и тяжелое машиностроение (станины станков, разнообразные корпусные детали), автомобильная промышленность и сельскохозяйственное машиностроение, санитарно-техническое оборудование (отопительные радиаторы, трубы, ванны) и др.

Чугун с шаровидным графитом для отливок.

При введении в чугун перед разливкой » 0,5 % магния или церия графит кристаллизуется в шаровидной или близкой к нему форме. Этот процесс называется модифицированием. Шаровидный графит в меньшей степени, чем пластинчатый, ослабляет сечение металлической матрицы и, главное, не является таким сильным концентратором напряжений. Это обстоятельство в сочетании с возможностью формировать необходимую структуру металлической матрицы позволяет придавать чугунам высокую прочность, пластичность и повышенную ударную вязкость.

Чугуны с шаровидным графитом, используемые в промышленности с 40-х годов, называют высокопрочными и, в соответствии с ГОСТ 7293–85, маркируются буквами ВЧ, за которыми следует число, указывающее значение временного сопротивления при растяжении в МПа · 10–1 (например ВЧ 50).

Высокопрочные чугуны с шаровидным графитом используют для замены литой стали в изделиях ответственного назначения (валки горячей прокатки, станины и рамы прокатных станов, молотов и прессов). По сравнению со сталью они обладают несравненно более высокими литейными свойствами и на 8–10 % меньшей плотностью (последнее позволяет снизить массу машин). Даже поковки ответственного назначения из легированных сталей можно заменять на отливки из высокопрочного чугуна с шаровидным графитом. Классический пример этого — тяжелонагруженные коленчатые валы дизельных, в том числе автомобильных двигателей, к которым предъявляют высокие требования по статической и усталостной прочности.

Высокопрочный чугун используют и для замены серого чугуна с пластинчатым графитом, если необходимо увеличить срок службы изделия или снизить массу.

Все о сером чугуне

Свое название серый чугун получил за счет графитовых вкраплений, которые придают материалу характерный оттенок в месте излома. Он проявляет исключительные литейные характеристики, которые обуславливают повсеместное применение металлов в машиностроении. Отливки, выполненные из такого сплава, характеризуются устойчивостью к износу, плотностью и прочностью.

Особенности

Любые стальные сплавы гораздо дороже чугунных. Это объясняется весьма дорогой и технологически сложной спецификой производства. Именно поэтому чугун нашёл своё применение в областях, где допускается экономия на бюджетной составляющей. В зависимости от микроструктуры металла выделяют пять основных разновидностей чугуна — белый, серый, ковкий, особой прочности, а также половинчатый. Базовым критерием для классификации является форма графита в микроструктуре кристаллической решетки. Наиболее хрупким считается белый сплав, поскольку вместо частичек графита в нём содержится ледебурит.

Группа сплавов, носящих наименование «серые», включают также и несколько ковких разновидностей. Это вносит заметную путаницу в определение сути терминологии. Поэтому для упрощения принято использовать типовые стандарты. В соответствии с ними серый чугун — это металлический сплав, состоящий из железа, графита и некоторых других примесей, которые включают для придания тех или иных эксплуатационных свойств и легирования.

Таким образом, серый чугун, по своей сути, представляет собой обычный сплав железа и углерода, который в случае охлаждения металлической базы формуется в форме пластинчатообразных либо хлопьевидных включений. Присутствие углерода вызывает снижение прочности с одновременным повышением пластичности. Этот элемент оптимизирует литейные характеристики металла и способствует графитизации.

Концентрация углерода в сером чугуне варьируется в диапазоне от 2,4 до 3,8%. Если доля углерода будет меньше — он в полном объеме растворится в металле, в то время как повышенная дозировка вызовет утрату упругости и жесткости.

Дозировка кремния варьируется от 1,3 до 2,6%. Кремний считается неотъемлемым участником процесса графитизации, способствует снижению вязкости и повышению твердости металла. Однако, если концентрация кремния будет превышать 3%, это может вызвать понижение параметров пластичности. Влияние углерода и кремния на технико-физические параметры чугуна рассматривается в единой совокупности с учётом их суммарной концентрации в структуре.

Содержание серы в таком сплаве не превышает 0,13-0,16%. Она присутствует в виде сульфида железа, вызывает снижение уровня пластичности и твердости чугуна. При закреплении на кристаллах сера ухудшает механические параметры чугуна, повышает усадку и придает ему «красноломкость» — то есть свойство растрескиваться при термическом воздействии. Чтобы нивелировать вредное влияние серы, в химический состав вводят марганец — он запускает реакции, приводящие к формированию карбидов железа. В зависимости от доли серы изменяется и количество используемого марганца, как правило, его концентрация изменяется от 0,4 до 1,2%.

Содержание фосфорного компонента не выше 0,5-0,6%. Этот элемент в сером чугуне содержится в виде фосфидной эвтектики, что в целом повышает стойкость материала к износу. В то же время элемент вызывает хрупкость материала и повышение жидкотекучести. В машиностроительных отливках его концентрация не должна быть выше 0,2%. В зависимости от марки чугунного сплава в его фазовый состав может включаться и ряд других элементов.

Никель выступает в качестве легирующего структурного элемента, обеспечивает выравнивание механических характеристик в отливках, вызывает повышение твердости, стойкости к ржавчине и улучшает параметры обрабатываемости.

- Хром — стимулирует образование карбида, придает сплаву прочность и жесткость.

- Олово — обеспечивает равномерное перераспределение твёрдости по всему материалу.

- Молибден и никель — отвечают за сопротивляемость окислительным процессам.

- Медь — ведет к ускорению графитизации, улучшает параметры обрабатываемости чугуна, повышает стойкость к появлению ржавчины и упругость.

- Сурьма — содержится в минимальных дозировках, не превышающих 0,08%. Оказывает влияние на ход кристаллизации.

- Бор — способствует повышению прочностных параметров чугуна, вызывает образование измельченных карбидов. В малых дозировках способствует графитизации, повышает прочность на прогиб и улучшает параметры ударной вязкости. При повышении дозировки пластичность и вязкость чугуна ухудшаются.

- Титан — при концентрации ниже 0,5% ускоряет графитизацию. Если концентрация выше, то оказывает обратное действие.

- Магний — в дозировке до 0,01% улучшает графитизацию, в большей концентрации увеличивает отбел, считается мощным десульфуратором.

- Молибден — способствует образованию и повышению твердости материала без снижения обрабатываемости, повышает износоустойчивость.

К главным плюсам серого чугуна относят:

- поглощение вибрации гораздо выше, нежели у стальных отливок всех типов;

- устойчивость к сжатию;

- текучесть и пониженная усадка.

К тому же серый чугун на циклических нагрузках не накапливает напряжение. Таким образом, «усталость металла» минимальна. Вместе с плюсами, имеются и свои минусы, которые существенно ограничивают область его практического применения. Главный из них состоит в хрупкости материала. Графитовые включения формируют в микроструктуре так называемые «надрезы». Технически они представляют собой уязвимости, которые делают материал менее цельным по сравнению с остальными сплавами и, соответственно, менее плотным. В связи с этим серый чугун не допускается задействовать в тех отраслях, где возникают ударные нагрузки.

К примеру, если сделать из подобного чугуна самурайский меч, то при первом же ударе он разлетится на осколки, как стеклянный.

Свойства

Серый чугун проявляет повышенные литейные характеристики, а именно:

- малой усадкой;

- текучестью в жидкой форме;

- пониженной температурой кристаллизации;

- отсутствием предрасположенностью к образованию раковин.

Для пользователей отливок из таких материалов принципиальное значение играют такие параметры, как устойчивость к растрескиванию, порообразованию и предел прочности. Эти критерии прямо зависят от структуры чугунного сплава. Чем ниже будут величина и количество графитовых включений, тем выше эти параметры. Изделия, подвергающиеся частым ударно-абразивным воздействиям, должны отличаться повышенной прочностью.

Требование герметичности актуально в трубопроводах, гидравлических приводах, а также в компрессорах и насосах, работающих под высоким давлением газов и жидкостей. При этом уровень герметичности прямо зависит от уровня текучести, присутствия транзитной микропористости и характеристик изменения давления. Серый чугун в процессе сварки предрасположен к растрескиванию. А отдельные его разновидности не поддаются свариванию вовсе. Параметры твердости по Бринеллю для серого чугуна варьируются от 143 до 262.

Как мы уже упоминали, технико-эксплуатационные особенности сплава прямо зависят от его химического состава и структуры. Исходя из этого все модификации чугуна классифицируются в зависимости от времени охлаждения по завершении затвердевания. Этот фактор оказывает существенное воздействие на качества металлической основы. Перлитная основа — если отливка после термообработки подвергается быстрому охлаждению, то большую часть перлитной основы будет составлять феррит и карбид, а также тонкие включения графита. Подобный чугун проявляет повышенную прочность, плотность и твердость.

Ферритно-перлитная — в случае замедленного охлаждения в микроструктуре сплава возрастает концентрация сплава железа с прочими металлами. Этот чугун обладает хорошей пластичностью. Ферритная — получение основы этого типа достигается в результате стремительного охлаждения. Такой чугун состоит из довольно вязкого феррита и свободного углерода, представленного тонкими графитовыми пластинками. Высокая доля графита вызывает изменение механических характеристик, снижает параметры сопротивляемости растяжению.

Вместе с тем присутствие графита улучшает устойчивость к износу, повышает обрабатываемость, гасит вибрации и понижает усадку.

Маркировка

Технические параметры серого чугуна, используемого для выпуска отливок, регламентируются действующим ГОСТ 1412-85. В соответствии с этим документом маркировка сплава с пластинчатым графитом состоит из набора символов букв и цифр — например, СЧ20 или СЧ15. На первом месте стоит СЧ, аббревиатура «серый чугун». Затем идет пара цифр, которые обозначают предел прочности на растяжение, измеряемый в кгс/мм2. К примеру, материал, имеющий обозначение СЧ35, означает, что перед вами чугунный сплав с включением пластинчатого графита, величина предела прочности на растяжение которого соответствуют 35 кгс/мм2.

В соответствии с действующей классификацией серый чугун маркируется по следующей схеме:

- СЧ10 — сплав ферритного типа;

- СЧ15/СЧ18/СЧ20 — ферритно-перлитный состав;

- СЧ25 и более — перлитный.

Применение

Серый чугун получил повсеместное применение при создании изделий, для которых ключевым моментом является повышенная прочность на сжатие. Эта особенность принципиальна при выпуске литых конструкций. В то же время сфера применения такого чугуна ограничивается повышенной хрупкостью этого материала в случае существенных изгибающих усилий. В прошлом исключительные литейные характеристики материала были востребованы при создании товаров промышленного и бытового назначения. В частности, из серого чугунного сплава изготавливалась бытовая утварь — сковородки, чугунные утюги, кастрюли. Для их производства использовалась техника литья, преимуществом которой был минимум последующей обработки. Это приводило к заметному снижению себестоимости готового изделия.

В наше время литьё используют для производства высоконагруженных блоков в транспортной технике. К ним относят цилиндры и поршни двигателя внутреннего сгорания. Эти детали не подвергаются высоким изгибающим нагрузкам. Изделия из серого чугуна имеют невысокую себестоимость и повышенный эксплуатационный период. Можно смело утверждать, что литые станины в сравнении со всеми остальными блоками устройства считаются практически вечными. За счёт повышенной концентрации графитов чугун приобретает устойчивость к окислению. Этот материал не подвергается ржавчине, поэтому трубы и арматуру из серого чугуна можно задействовать при проведении инженерных коммуникаций любого значения — как локального, так и магистрального.

Неслучайно, в системах водопровода и каналах подачи природного газа повсеместно применяются чугунные фитинги, а также переходники, задвижки и отводы.

Читайте также: