Какая сборка пары металлический плунжер металлический цилиндр не существует

Обновлено: 05.10.2024

Плунжерные пары, насосов высокого давления работают в условиях больших нагрузок и интенсивного истирания В процессе возвратно-поступательного движения плунжера и при малых зазорах происходят большие износы как цилиндрических поверхностей плунжера и гильзы, так и их кромок и торцов. Эти износы обусловливаются наличием в топливе твердых примесей, деформациями плунжера и гильзы н боковыми силами, устранить которые полностью не представляется возможным. Поверхности плунжера и гильзы изнашиваются неравномерно. Больше изнашивается обычно верхняя часть плунжера, обращенная к полости нагнетания, а также поверхности у распределительных кромок. Вследствие износа на поверхностях плунжера и гильзы образуются продольные риски, повышается овальность и конусность рабочих поверхностей. По этой причине увеличивается зазор между плунжером и гильзой, уменьшается плотность пары и увеличиваются утечки В результате уменьшается коэффициент подачи системы, падает давление подачи, изменяется угол опережения подачи и усиливается неравномерность распределения топлива по отдельным цилиндрам. Эти нарушения в работе топливной системы приводят к повышению удельного расхода топлива, снижению эффективной мощности дизеля и неустойчивой работе дизеля на малых, скоростных и нагрузочных режимах.

Чтобы предотвратить быстрый выход из строя топливной аппаратуры, плунжерные пары следует изготовлять из таких материалов, которые хорошо противостоят механическому истиранию, коррозии и вредному воздействию различных примесей, встречающихся в дизельных топливах. Материалы плунжерных пар должны иметь высокую твердость и износостойкость в условиях повышенных давлений топлива, иметь малый коэффициент линейного расширения, сохранять размеры и геометрическую форму, хорошо обрабатываться.

Материалом для плунжера и втулки служат стали ШХ15 или ХВГ (ГОСТ 5950—73). Допускается изготовлять плунжерные пары и из хромомолибденовых сталей. В случае наличия резьбовых соединений можно применять малоуглеродистую легированную сталь. Применяют также хромоалюминиевые стали.

В процессе обработки плунжерные пары подвергают термической обработке. Детали, изготовленные из малоуглеродистых сталей, проходят цементацию. Цементируют рабочие поверхности на глубину 1—1,5 мм. Детали из хромоалюминиевых и хромоалюминиевых с добавками молибдена сталей азотируют на глубину 0,2—0,5 мм. Азотирование деталей позволяет повысить поверхностную твердость при вязкой сердцевине детали и антикоррозионную стойкость работающей поверхности, а также уменьшить брак по трещинам. После азотирования детали шлифуют на глубину 0,02—0,05 мм для снятия хрупкою поверхностного слоя (эпсилонфазы).

Однако азотированные детали, обладая хорошей износостойкостью и коррозионной стойкостью, имеют повышенную хрупкость. При механической обработке на станках наблюдается выкрашивание азотированного слоя По этой причине эти стали широко не применяют.

Плунжерные пары подвергают закаливанию для повышения твердости поверхностного слоя. Твердость трущихся поверхностей плунжеров и их торцов должна быть HRC 55. Направляющие цилиндрические поверхности гильзы и плунжера притирают совместно. Перед притиркой поверхности плунжера и втулки проверяют на отсутствие волосовин и трещин. Плоскостность уплотняющих поверхностей проверяют стеклянной пластиной для интерференционных измерений. Допускается не более трех интерференционных полос.

Диаметральный зазор между плунжером и втулкой для увеличения срока службы выбирают минимальным, но обеспечивающим легкость передвижения плунжера во втулке. В поперечном сечении, проходящем через отсечное окно втулки, минимальный диаметральный зазор может изменяться от 1,5 до 4 мк в зависимости от диаметра плунжера. Наличие этого зазора обеспечивает получение верхнего предела гидравлической плотности плунжерных пар. Нижний предел гидравлической плотности имеет место при максимальном диаметральном зазоре, изменяющемся от 4 до 8 мк в зависимости от диаметра плунжера. Правильность выбора диаметральных зазоров проверяется на стендах. После совместной притирки детали промывают бензином, затем смачивают дизельным топливом и проверяют на легкость передвижения плунжера во втулке. Плунжер, выдвинутый на 1/3 длины протертой поверхности, должен под действием собственного веса свободно перемещаться при любом угловом положении относительно втулки, установленной вертикально.

Гидравлическую плотность плунжерных пар проверяют опрессовкой на гиревых стендах. Опрессовку проводят фильтрованной смесью дизельного топлива и веретенного масла вязкостью 9,9—10,9 сСт при температуре 16—20° С. При герметически закрытой втулке со стороны полости нагнетания на плунжер, установленный в положение максимальной подачи, создается нагрузка, соответствующая давлению смеси в подплунжерном пространстве 20±1 МПа. Гидравлическую плотность измеряют временем, в секундах, хода плунжера от момента его нагружения до момента отсечки, когда движение плунжера резко увеличивается. Плотность гладких плунжеров определяется временем, необходимым для перемещения плунжера на величину заданного хода. Плунжерные пары плотностью меньше требуемой разукомплектовывают, а детали их поступают на участок сборки. При слишком большой плотности плунжерные пары проходят дополнительную притирку.

Годные плунжерные пары сортируют на группы по гидравлической плотности. На насос ставят пары одной гидравлической плотности. Каждую проверенную плунжерную пару маркируют.

Пружины плунжеров воспринимают значительные знакопеременные нагрузки, поэтому материалы, применяемые для их изготовления, должны обладать хорошей прочностью. Для пружин плунжеров обычно применяют стали 50ХФА и 60С2А диаметром 4—11 мм (ГОСТ 14959—79) Термическая обработка проволоки из этих сталей должна обеспечивать твердость HJRC 43—47 для сталей 50ХФА и HRC 44—49 для сталей 60С2А.

Неравномерность шага витков задается так, чтобы при наибольшем рабочем прогибе пружины было гарантировано отсутствие соприкосновения витков. Неприлегание концов опорных витков должно быть не более 0,5 мм. Неперпендикулярность торцов и оси не более 0,1 мм на каждые 20 мм длины пружины. Технология изготовления пружин должна предусматривать проверку их характеристик, оказывающих влияние на рабочий процесс отдельных плунжерных пар.

Подгонка хода плунжера

проверяется ход плунжера, состояние резьбовых соединений, патрубка удлинителя, фильтра или ГПЯ.

Перед проведением СПО рабочая площадка и приемные мостки должны быть очищены от грязи.

Спуск ШГН в скважину производится согласно компоновке, указанной в плане работ (заказ-наряде).

Перед спуском производится замер длины труб и штанг, оформляется мера.

При спуске трубного насоса сначала нужно спустить защитное приспособление (ГПЯ, фильтр и т.п.), затем цилиндр с всасывающим клапаном, с патрубком и муфтой под элеватор и насосно-компрес-сорные трубы до необходимой глубины.

НКТ, спускаемые в скважину на внутренней поверхности, не должны иметь отложений солей, парафина, окалины и грязи. Для проверки состояния внутренней поверхности, а также для подтверждения проходного сечения (особенно при спуске НН2Б — 57 и вставных ШГН всех типоразмеров) НКТ шаблонируются шаблоном:

После спуска НКТ проверить и при необходимости заменить на планшайбе подвесной патрубок, а после отработки ШГН более одного года подвесной патрубок меняется в обязательном порядке.

После посадки планшайбы на фланец колонной головки, на штангах спускают плунжер. Не допуская трех последних штанг, произвести промывку насоса жидкостью глушения, в объеме не менее 16 м 3 , для очистки насоса от возможных мехпримесей, окалины и т.п. При комплектовании компоновки автосцепом, плунжер спускается в цилиндре, предварительно навернув узел автосцепа (пику или захват), и затем спускают колонну штанг.

Вставной насос спускается в следующей последовательности:

- защитное приспособление (газовый якорь, песчаный якорь, фильтр и т.п.);

- после посадки планшайбы на фланец колонной головки, в колонну НКТ на насосных штангах производится спуск вставного насоса.

Насосные штанги, спускаемые в скважину, должны быть прямолинейными и чистыми (без каких-либо отложений и повреждений внешней поверхности тела штанг, их резьбовых соединений и муфт).

Спуск последних трех штанг производить на малой скорости, во избежание резкой посадки плунжера в насос или вставного насоса в

замковую опору, иначе это может привести к задиру плунжера или повреждению посадочной поверхности замковой опоры.

При СПО штанг со скребками-центраторами необходимо обязательное использование направляющей конусообразной воронки для предоотвращения сколов скребков-центраторов. Скорость спуска штанг - 0,25 м/с, при этом небходимо производить визуальный контроль за целостностью всех скребков-центраторов.

После спуска насоса в скважину на требуемую глубину, необходимо произвести подгонку колонны насосных штанг, для обеспечения нормальной работы штангового насоса.

Посадка плунжера является наиболее ответственной операцией. При допуске плунжера к цилиндру, последнюю штангу спускают медленно, чтобы не допустить удара о нижнюю часть насоса.

Проворачивая всю колонну насосных штанг круговым ключом по ходу часовой стрелки (не более двух оборотов), медленно вводят плунжер в цилиндр.

Когда посадка произведена, делают отметку на штангах, приподнимают их и вторично сажают. Если метка на верхней (контрольной) штанге остается на прежнем месте, значит плунжер находится в насосе.

После этого регулируют ход плунжера при помощи подъемного агрегата.

Осторожно приподнимают штанги до тех пор, пока ИВЭ-50 — электронный индикатор — веса зафиксирует вес всей колонны штанг, после этого делается вторая метка на верхней (контрольной) штанге. К расстоянию между первой и второй меткой плюсуется поправка на вытяжку штанг при работе ШГН, а суммарное расстояние составит 350— 400 мм.

В дополнение к суммарному расстоянию, на верхней (контрольной) штанге отмечают расстояние, соответствующее высоте СУСГ и нижнему положению головки балансира станка-качалки.

Поднимают верхнюю (контрольную) штангу, отвинчивают и вымеряют этой штангой полированный шток, если верхняя (контрольная) штанга соответствует длине полированного штока, то ее заменяют полированным штоком. Полированные штоки выпускают диаметром 32 мм и длиной 2600—4600 мм. Длину полированного штока выбирают в зависимости от длины хода станка-качалки.

При несоответствии длины верхней (контрольной) штанги длине

полированного штока, подгонку (подбор) длины заменяемой верхней (контрольной) штанги производят подгоночными шточками (полуштангами) различной длины. Диаметр подгоночных шточков (полуштанг) должен соответствовать диаметру верхней части колонны штанг.

Подбор длины заменяемой верхней (контрольной) штанги должен быть произведен так, чтобы соединение колонны штанг или подгоночных шточков (при подборе длины заменяемой контрольной штанги) с полированным штоком, даже при самом верхнем положении плунжера, не касалось СУСГ.

После завершения работ по подгонке хода плунжера собрать устьевое оборудование и при помощи подъемного агрегата, перемещением колонны штанг сделать не менее 6-8 ходов плунжера и вызвать подачу (при низком статическом уровне долить скважину до устья).

Провести ревизию СУСГ, сменить нижнее сальниковое уплотнение, в случае выявления дефектов СУСГ - дать заявку нефтепромыслу на завоз нового и заменить его.

За 2 часа до запуска скважины, бригадой подтверждается заявка на вызов представителя нефтепромысла. Заявка передается диспетчеру или технологу нефтепромысла.

В присутствии представителя ЦДНГ вызвать подачу и опрессовать НКТ насосом с составлением акта о приемке скважины из ремонта, затем посредством канатной подвески подвести колонну штанг к головке балансира и запустить станок-качалку в работу.

Мастер бригады ПРС (КРС) заполняет эксплуатационный паспорт ШГН с указанием всех параметров компоновки спущенного подземного оборудования (диаметр НКТ, штанг, наличие и количество центраторов, фильтра, ГПЯ и т.п.).

Акт о сдаче скважины из ремонта подписывается, после 72 часов безотказной работы ШГН, представителем нефтепромысла. Основанием для подписания акта о сдаче скважины из ремонта является ди-намограмма, снятая после запуска скважины. К акту на ремонт скважины прилагается эксплуатационный паспорт ШГН, который должен хранится вместе с актом, и при последующем ремонте передаваться ЦПРС с заполнением данных о работе насоса.

Опорный конспект по курсу «На право руководства горными работами». Раздел IV. "Эксплуатация нефтяных и газовых месторождений. Нефтепромысловое оборудование" , страница 22

Вставными называются насосы, которые собирают на поверхности и опускают в скважину на насосных штангах (рис. 3, в). Креплением для этих насосов служит замковая опора, спускаемая в скважину с НКТ. Имеют условное обозначение НВ1 (замковая опора в верхней части насоса) и НВ2 - в нижней чисти Наибольшее распространение получили насосы типа НВ1Б с условным диаметром 29, 32, и 38 44.Насосы ИВ имеют меньшую подачу, чем трубные, но этот недостаток компенсируется возможностью быстрого его подъема без подъема НКТ.

Принцип работы насоса

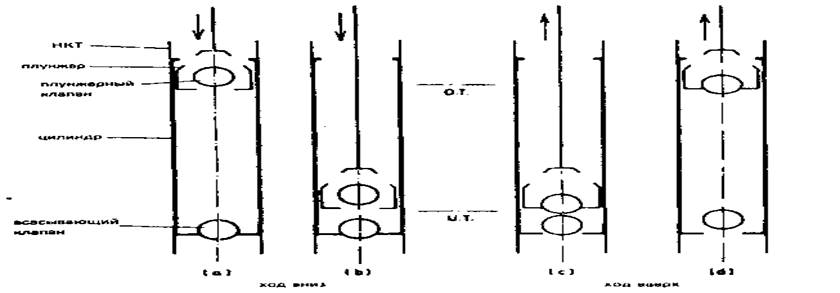

При ходе плунжера вниз (рис. 4, а и Ь) всасывающий клапан закрывается под давлением столба жидкости, а нагнетательный (плунжерный) открывается и жидкость перетекает в надплунжерное пространство.

При ходе плунжера вверх (рис. 4, с и d) нагнетательный клапан закрыт давлением жидкости, находящейся над плунжером, и столб жидкости в колонне ПК Г движется вверх -происходит ее откачивание. В это время всасывающий клапан открывается, и жидкость заполняет объем цилиндра насоса под плунжером.

Рисунок 4. Схема процесса откачки О.Т. - верхняя мертвая точка движения плунжера; U.T. - нижняя мертвая точка движения плунжера

Основные детали

Для упрощения изготовления и ремонта скважинных насосов их детали выполняются с высокой степенью унификации.

Цилиндры насосов бывают втулочными и цельнотянутыми. Цилиндр втулочного насоса состоит из кожуха, в котором размещены втулки. Втулки фиксируются гайками. Они подвергаются воздействию переменного внутреннего гидравлического давления от столба откачиваемой жидкости и постоянного усилия, возникающего в результате торцевого обжатия рабочих втулок. Втулки всех насосов при различных внутренних диаметрах имеют одинаковую длину—по 300 мм.

Для всех насосов изготавливают втулки трех типов, представленные в таблице 4.

Материал для изготовления

Толщина стенки, мм

Вид термообработки

Твердость HRC

Легированная сталь 38ХМЮЛ

Азотирование на глубину

Стальные из стали марок 45 и 40Х,

Тонкостенные и толстостенные

Закалка ТВЧ на глубину

Чугунные марки СЧ26— 48

Закалка ТВЧ по всему объему

Учитывая толщину стенок, втулки из чугуна применяют для трубных насосов с диаметром цилиндра более 32 мм, а втулки из легированной стали - для всех вставных насосов и для трубных насосов малого диаметра (28 и 32 мм). Термообработку применяют для повышения износостойкости и твердости.

Внутреннюю поверхность втулок шлифуют и хонингуют, а торцы обрабатывают так, чтобы они были строго перпендикулярны оси втулок и плотно прилегали друг к другу.

При сборке цилиндра втулки надевают на специальный калиброванный стержень-скалку, который обеспечивает соосность, и в таком виде вставляют в трубчатый кожух, где плотно зажимают с торцов муфтами.

В зависимости от типа насоса в цилиндр устанавливают от 2 до 27 втулок (длина цилиндра 600 - 8100 мм). Цилиндр в сборе с всасывающим клапаном подвергают испытанию при установившемся давлении р=1,25 Н (Н-глубина спуска насоса).

Цельнотянутые цилиндры представляют собой длинную стальную трубу с внутренней рабочей поверхностью. Труба при этом выполняет роль и цилиндра и кожуха одновременно. Подобная конструкция исключает негерметичность между торцами рабочих втулок и искривление оси цилиндра. При этом увеличивается жесткость насоса и создается возможность использовать плунжер большего диаметра при одинаковом по сравнению с втулочным насосом наружном диаметре. Стоимость такого цилиндра значительно больше. Сложнее технология изготовления.

Плунжер скважинного насоса представляет собой стальную трубу с внутренней резьбой на концах, длиной 1200 мм. Изготавливают из стали 45, 40Х или 38ХМЮА. По способу уплотнения зазора цилиндр — плунжер различают полностью металлические и гуммированные плунжеры. В паре металлический плунжер — цилиндр уплотнение создается нормированным зазором большой длины, в гуммированных парах- за счет манжет или колец, изготовленных из эластомера или пластмассы.

Плунжерная пара

Под плунжерной парой понимается один из основных рабочих узлов ТНВД (топливного насоса высокого давления), широко применяемого в дизельных двигателях. Кроме того, аналогичные механизмы используются в различных гидромашинах, обычных насосах, гидрокомпенсаторах и другом подобном оборудовании. Популярность и востребованность плунжерной пары объясняется сочетанием впечатляющих эксплуатационных характеристик, в числе которых надежность, долговечность и простота конструкции.

Определение и история появления

Плунжерная пара представляет собой механизм, состоящий из двух элементов. Первый из них, давший наименование всему узлу, называется плунжер или поршень, а второй – так называемая гильза или втулка. Принцип работы пары основан на том, что плунжер совершает возвратно-поступательное движение внутри втулки. В результате, при помощи каналов, расположенных внутри механизма, топливо или другая рабочая жидкость под высоким давлением подается в пространство, расположенное над поршнем.

Необходимость в разработке ТНВД на основе одной или нескольких плунжерных пар появилась после изобретения дизельного двигателя, совершенного Рудольфом Дизелем. В число ключевых особенностей агрегата входила подача топлива в камеры внутреннего сгорания под давлением, что выступало обязательным условием его гарантированного самовоспламенения. На первых моделях для решения этой задачи использовался громоздкий и тяжелый компрессор, наличие которого заметно снижало общий КПД дизельного двигателя.

Разработка в 20-х годах прошлого века Робертом Бошем ТНВД, использующего в качестве основного рабочего узла плунжерную пару, позволило значительно сократить габариты дизельного двигателя, сохранив его впечатляющие эксплуатационные характеристики в виде экономичности, эффективности и высокого уровня мощности. Дальнейшее совершенствование плунжерной пары состояло в повышении качества изготовления поршня и гильзы, а также использовании более современных материалов.

Устройство и требования к изготовлению

Как уже было отмечено выше, плунжерная пара состоит из двух элементов, каждый из которых предназначен для выполнения четко определенных функций:

- Плунжер. Изготавливается в виде металлического цилиндра, длина которого существенно превосходит диаметр. Основное назначение детали – возвратно-поступательное движение внутри втулки.

- Втулка. Также изготавливается из высокопрочного металла в виде полого цилиндра. Внутри детали располагаются отверстия, предназначенные для подачи или отвода топлива (для ТНВД дизельного двигателя) или других рабочих жидкостей (для обычного насоса и различных гидромашин).

Ключевое требование к плунжерной паре состоит в обеспечении герметичности узла при одновременном свободном перемещении плунжера внутри поршня. Для решения задачи при изготовлении деталей требуется тщательно соблюдать геометрические размеры, а в дополнение к этому поверхности обоих элементов тщательно обрабатываются, благодаря чему достигается плотность примыкания друг к другу. Стандартным считается зазор между поршнем и втулкой составляющий 1-3 мкм. Сказанное объясняет, почему плунжерную пару нередко называют прецизионной, что буквально означает «высокоточная».

Эксплуатация рассматриваемого узла сопровождается высоким давлением и серьезным уровнем сопутствующих нагрузок. Поэтому, помимо герметичности, к плунжерной паре предъявляются серьезные требования в части прочности и устойчивости к различным физическим воздействиям. Как следствие – для изготовления узла применяются высокопрочные и износоустойчивые марки стали и современное оборудование, способное обеспечить нужную степень точности геометрических размеров деталей и необходимые технологии обработки металла. Долговечность и надежность плунжерной пары являются одним из ключевых факторов, благодаря которым обеспечиваются впечатляющие характеристики дизельного двигателя в целом.

Принцип работы и разновидности

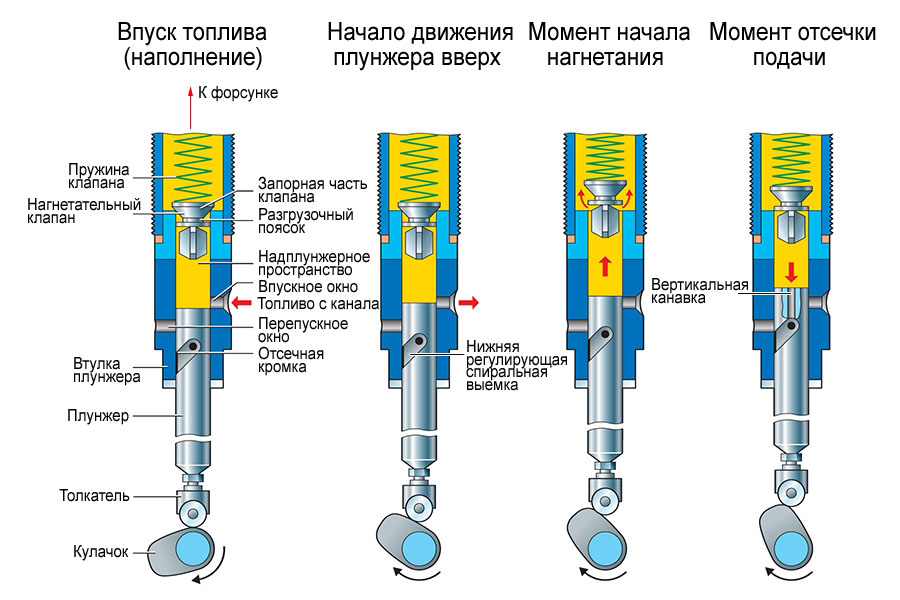

Стандартная схема работы плунжерной пары выглядит следующим образом:

- Стартовое положение плунжера – в нижней части гильзы. Оно достигается за счет действия пружин.

- Кулачковый вал оказывает давление на поршень.

- Плунжер перемещается по втулке в верхнее положение, что вызывает увеличение давления топлива в пространстве над поршнем, куда оно поступает через специальные каналы в гильзе.

- Повышение уровня давления приводит к открыванию клапана, следствием чего выступает дальнейшее перемещение горючего через форсунки в камеры внутреннего сгорания.

- Завершает рабочий цикл перемещение плунжера в стартовую позицию, осуществляемое за счет действия пружин.

Простота описанного принципа действия плунжерной пары выступает важным объяснением надежности и долговечности основного рабочего узла ТНВД. В настоящее время применяются две основные разновидности рассматриваемого механизма. Отличие между ними заключается в наличии в плунжере специальной кольцеобразной просечки. Она используется для сбора и возврата утечек горючего в основную магистраль топливного насоса. Изготовление плунжерной пары в этом случае требует несколько больших расходов, которые компенсируются повышением эффективности работы двигателя.

Область применения и функциональное назначение

Основной сферой применения плунжерной пары является ТНВД, используемый в дизельных двигателях. Функциональное назначение механизма в данном случае заключается в следующем:

- подача дизельного топлива к форсункам с одновременным нагнетанием давления;

- определение необходимого количества горючего, которое требуется переместить к форсункам;

- установление оптимального режима впрыска дизельного топлива в камеры сжигания двигателя.

Эффективное выполнение указанных функций достигается за счет совместной работы плунжерной пары и современных систем автоматизации и контроля, повсеместно используемых в ТНВД. Рабочий узел предназначен для физического воплощения в практической деятельности параметров и характеристик, определяемых при помощи автоматики.

Помимо дизельных двигателей, плунжерные пары часто применяются в различных по устройству и назначению насосах, а также гидромашинах и другом подобном оборудовании. Настолько широкое использование рассматриваемого механизма связано с сочетанием относительной простоты конструкции и принципа действия с надежностью, эффективностью и долговечностью узла.

Основные достоинства и недостатки

Появление ТНВД, использующего в качестве основного рабочего узла плунжерную пару, стало одной из ключевых причин стремительного роста популярности дизельных двигателей. Такое развитие событий стало возможным, благодаря впечатляющим эксплуатационным и техническим характеристикам агрегата, значительная часть которых является непосредственным результатом применения рассматриваемого механизма. Ключевыми достоинствами плунжерной пары в частности и ТНВД в целом выступают:

- надежность. Нередко именно это слово выступает в качестве первой ассоциации при упоминании дизельного двигателя. Данная характеристика вполне заслуженно считается одной из визитных карточек агрегата;

- универсальность. Наличие ТНВД и плунжерной пары позволяет разом решить многочисленные задачи, обеспечивающие эффективную работу дизельного двигателя. К ним относятся: подача топлива под высоким давлением, его дозировка и определение наиболее подходящего режима впрыска горючего для последующего сжигания;

- высокий КПД. Ключевое преимущество агрегатов на дизельном топливе, которое в сочетании с экономичностью приобретает в современных условиях особенно важное значение;

- экологичность. Двигатель внутреннего сгорания достаточно сложно назвать полностью безопасным для состояния окружающей среды механизмом. Тем не менее, современные дизельные агрегаты отвечают самым строгим экологическим стандартам, что достигается за счет полного сжигания топлива, его небольшого расхода и, как следствие, минимального количества вредных выбросов.

По сути, единственным существенным недостатком плунжерной пары в современном дизельном двигателе выступает износ механизма, связанный со сложными условиями его эксплуатации. Важно отметить, что качественное изготовление и использование высокопрочных марок стали позволяет существенно увеличить нормативный срок службы основного рабочего узла ТНВД. Тем не менее, полностью исключить износ, конечно же, невозможно.

Признаки неисправности

Возникновение проблем, вызванных износом плунжерной пары, обнаружить достаточно просто. Основными симптомами их появления становятся:

- трудности с запуском двигателя;

- уменьшение мощности агрегата или плавающее значение параметра, характеризующего количество оборотов;

- посторонние шумы при работе двигателя;

- повышенный расход горючего.

Частой причиной повышенного износа плунжерной пары становится использование некачественного топлива. При этом необходимо помнить, что своевременное выявление проблем и грамотно проведенный квалифицированными специалистами ремонт, который заключается в замене обоих элементов рабочего узла, могут обеспечить дальнейшую длительную и беспроблемную эксплуатацию дизельного двигателя. Главное при этом – обратиться к профессиональным и опытным специалистам. Такой подход является вполне оправданным, так как небольшая экономия на стадии диагностики и ремонта нередко оборачивается намного более серьезными финансовыми потерями в ближайшем будущем, связанными с необходимостью замены или полного перебора агрегата.

Читайте также: