Какие факторы влияют на величину зерна при кристаллизации металлов

Обновлено: 11.05.2024

Описание процесса кристаллизации металла и факторы, влияющие на величину зерна. Анализ процесса проведения отжига стали, особенности применения данного режима термообработки. Кристаллизация твердого раствора с ограниченной растворимостью для сплава.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 18.04.2017 |

| Размер файла | 510,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Контрольная работа по дисциплине материаловедение

1. Опишите ход процесса кристаллизации металла и факторы, влияющие на величину зерна

Кристаллизация - переход из жидкого состояния в твердое (кристаллическое). Процессы кристаллизации зависят от температуры и протекают во времени, поэтому кривые охлаждения строятся в координатах температура-время (рис.1).

Теоретический, т. е. идеальный процесс кристаллизации металла без переохлаждения протекает при температуре Тs (рис. 1). При достижении идеальной температуры затвердевания Ts падение температуры прекращается. Это объясняется тем, что перегруппировка атомов при формировании кристаллической решетки идет с выделением тепла (выделяется скрытая теплота кристаллизации). Каждый чистый металл (не сплав) кристаллизуется при строго индивидуальной постоянной температуре. По окончании затвердевания металла температура его снова понижается.

кристаллизация металл отжиг сталь

Рис. 1. Кривые кристаллизации металла при охлаждении с разной скоростью

Практически кристаллизация протекает при более низкой температуре, т. е. при переохлаждении металла до температур Тn, Tn1, Тn2, (например, кривые 1, 2). Степень переохлаждения (?T=Ts-Тn) зависит от природы и чистоты металла и скорости охлаждения. Чем чище жидкий металл, тем он более склонен к переохлаждению. При увеличении скорости охлаждения степень переохлаждения возрастает, а зерна металла становятся мельче, что улучшает его качество. Для большинства металлов степень переохлаждения при кристаллизации в производственных условиях составляет от 10 до 30°С. При больших скоростях охлаждения она может достигать сотен градусов.

Процесс кристаллизации состоит из двух стадий: зарождения кристаллов (зародышей или центров кристаллизации) и роста кристаллов из этих центров. При переохлаждении сплава ниже Тn на многих участках жидкого металла (рис. 2, а, б) образуются способные к росту кристаллические зародыши. Сначала образовавшиеся кристаллы растут свободно и имеют более или менее правильную геометрическую форму (рис. 2, в, г, д). Затем при соприкосновении растущих кристаллов их правильная форма нарушается, так как в этих участках рост граней прекращается.

Рост кристалла продолжается только в тех направлениях, где есть свободный доступ жидкого металла. В результате кристаллы, имевшие сначала геометрически правильную форму, после затвердевания получают неправильную форму, их называют кристаллитами или зернами (рис. 2, е).

Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем мельче зерно металла.

Рис. 2. Последовательные этапы процесса кристаллизации металла

Величина зерен, образующихся при кристаллизации, зависит не только от количества самопроизвольно зарождающихся центров кристаллизации, но также и от количества нерастворимых примесей, всегда имеющихся в жидком металле. Такие нерастворимые примеси являются готовыми центрами кристаллизации. Ими являются окислы (например, Al2O3), нитриды, сульфиды и другие соединения. Центрами кристаллизации в данном металле или сплаве могут быть только такие твердые частицы, которые соизмеримы с размерами атомов основного металла. Кристаллическая решетка таких твердых частиц должна быть близка по своему строению и параметрам решетке кристаллизующегося металла. Чем больше таких частичек, тем мельче будут зерна закристаллизовавшегося металла.

На образование центров кристаллизации влияет и скорость охлаждения. Чем выше скорость охлаждения, тем больше возникает центров кристаллизации и, следовательно, мельче зерно металла.

Чтобы получить мелкое зерно, создают искусственные центры кристаллизации. Для этого в расплавленный металл (расплав) вводят специальные вещества, называемые модификаторами. Так, при модифицировании магниевых сплавов зерно уменьшается от 0,2-0,3 до 0,01-0,02 мм, т. е. в 15-20 раз. Модифицирование отливок проводят введением в расплав добавок, которые образуют тугоплавкие соединения (карбиды, окислы). При модифицировании, например, стали применяют алюминий, титан, ванадий; алюминиевых сплавов - марганец, титан, ванадий.

Иногда в качестве модификаторов применяют поверхностно-активные вещества, Они растворяются в жидком металле. Эти модификаторы осаждаются на поверхности растущих кристаллов, образуя очень тонкий слой. Этот слой препятствует дальнейшему росту кристаллов, придавая металлу мелкозернистое строение.

2. Опишите процесс проведения отжига стали. С какой целью применяют этот режим термообработки?

Отжиг - процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжига является медленное охлаждение.

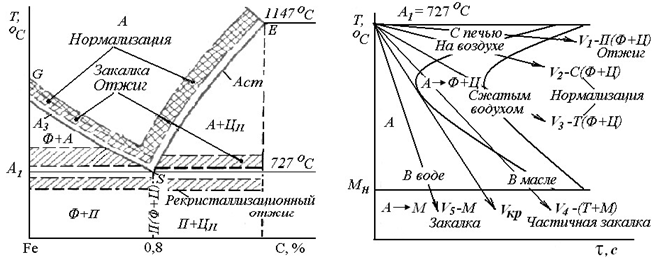

В зависимости от того, какие свойства стали требуется получить, применяют различные виды отжига (рис. 3): 1 - диффузионный; 2 - полный; 3 - изотермический; 4 - неполный; 5 - сфероидизирующий; 6 - рекристаллизационный.

Рис. 3. Режимы различных видов отжига

Диффузионный отжиг (гомогенизирующий) применяют для уменьшения химической неоднородности стальных слитков и фасонных отливок. Для выравнивания химического состава слиток или отливку нагревают до высокой температуры, при которой атомы элементов приобретают большую подвижность. Благодаря этому происходит перемещение атомов из мест с большей концентрацией химических элементов в места с меньшей концентрацией. В результате такой диффузии обеспечивается выравнивание химического состава слитка или отливки по объему. Для обеспечения необходимой скорости диффузии атомов отжиг стали проводят при высокой температуре (1100-1200°С) с выдержкой 10-20 ч (рис. 3, кривая1).

Полный отжиг (рис. 3, кривая 2) применяют для доэвтектоидной стали в основном после горячей обработки поковок давлением и отливок с целью измельчения зерна и снятия внутренних напряжений. Это достигается нагревом стали на 30-50°С выше верхней критической точки Ас3 и медленным охлаждением.

При нагреве стали выше температуры Ас3 перлит превращается в аустенит. Это происходит путем образования в начальной стадии мельчайших зародышей кристалликов аустенита и постепенного их роста по мере повышения температуры. При небольшом превышении температуры Ас3 (на 30-50°С) образовавшиеся кристаллики аустенита остаются еще мелкими. В дальнейшем, при охлаждении ниже температуры Ас1 образуется однородная мелкозернистая структура ферритно-перлитного типа. При этом в пределах одного аустенитного зерна возникает несколько перлитных зерен, которые значительно мельче, чем аустенитное зерно, из которого они образовались. Температуру нагрева деталей, изготовленных из углеродистых сталей, определяют по диаграмме состояния (рис. 4), а для легированных сталей - по положению их критической точки Ас3, имеющейся в справочных таблицах. Время выдержки при отжиге складывается из времени, необходимого для полного прогрева детали, и времени, нужного для окончания структурных превращений.

Рис. 4. Диаграмма состоянии с интервалами нагрева углеродистой стали для отжига, нормализации, закалки и отпуска

Изотермический отжиг заключается в том, что сталь нагревают до температуры на 30-50°С выше точки Ас3 (конструкционные стали) и выше точки Ас1 на 50-100°С (инструментальные стали). После выдержки сталь медленно охлаждают в расплавленной соли до температуры несколько ниже точки Аг1 (680-700°С, см. рис. 4). При этой температуре сталь подвергают изотермической выдержке до полного превращения аустенита в перлит, а затем охлаждают на спокойном воздухе. Изотермический отжиг сокращает продолжительность термической обработки небольших по размерам изделий из легированных сталей в 2-3 раза по сравнению с полным отжигом. Для крупных изделий такого выигрыша по времени не получается, так как требуется большое время для выравнивания температуры по объему изделия. Изотермический отжиг является лучшим способом снижения твердости и улучшения обрабатываемости резанием сложнолегированных сталей, например 18Х2НЧВА.

Сфероидизирующий отжиг (рис. 3, кривая 5) обеспечивает превращение пластинчатого перлита в зернистый, сфероидизированный. Это улучшает обрабатывамость сталей резанием. Отжиг на зернистый перлит производят по режиму: нагрев стали немного выше точки Ас1 с последующим охлаждением сначала до 700°С, затем до 550-600°С и далее на воздухе. Сфероидизирующий отжиг применяют для сталей, содержащих более 0,65% углерода, например шарикоподшипниковые стали типа ШХ15.

Рекристаллизационный отжиг (рис. 3, кривая 6) применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке. Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла. При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость. В этом и заключается сущность наклепа. Выполняют путем нагрева до температуры ниже Ас1 (650-700°С), выдержки и последующего замедленного охлаждения. При нагреве металла до 650-700°С (рекристаллизационный отжиг) возрастает диффузионная подвижность атомов и в твердом состоянии происходят вторичное кристаллизационные процессы (рекристаллизация). На границах деформированных зерен возникают новые центры кристаллизации, вокруг которых заново строится решетка. Вместо старых деформированных зерен вырастают новые равноосные зерна и деформированная структура полностью исчезает. При этом восстанавливаются первоначальная структура и свойства металла.

3. Опишите процесс кристаллизации (т.е. фазовые превращения в процессе кристаллизации) твердого раствора с ограниченной растворимостью для сплава 85% металла А и 15% металла В. (Диаграмма с эвтектикой)

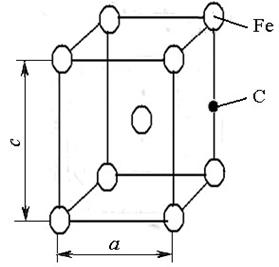

Сплав, содержащий 15% А и 85% В, называют эвтектическим, он представляет собой механическую смесь кристаллитов металлов А и В. При микроскопическом анализе такого сплава оба металла видны в форме хорошо различимых пластинок или слоев. Если в исходной жидкой фазе содержание компонента А более 15%, под микроскопом видны отдельные кристаллы А, которые выделяются при затвердевании первыми, окруженные кристаллизующейся позже эвтектикой. Если же содержание А в исходной жидкости менее 15 %, то в массе эвтектики видны первичные кристаллы В

Механическая смесь компонентов. Эвтектический сплав. На рис. 94 представлена диаграмма плавкости для сплава, являющегося механической смесью, состоящей из кристаллов компонента А и кристаллов компонента В. В жидкой фазе (расплаве) один металл неограниченно растворяется в другом, но в твердой фазе (сплаве) они не образуют твердых растворов. На этой диаграмме есть пять областей: область /, отвечающая однородной жидкой фазе (расплаву компонентов А + В, Ф = 1), и области II, III, IV и У, отвечающие неоднородным двухфазным состояниям системы (Ф =2); // -- твердая фаза компонен- та А + жидкая фаза расплава А + В; III -- твердая фаза компонента В + жидкая фаза расплава А + В; IV--твердая фаза компонента А, вкрапленная в сплав эвтектического состава (см. ниже); V -- твердая фаза компонента В, вкрапленная в сплав эвтектического состава. На кривой ликвидуса имеется резкий минимум (точкаа),отвечающий / = и примерно 15% компонента А и 85% компонента В в смеси. Система состоит из трех равновесных фаз (Ф = 3); одной жидкой (расплав А + В) и двух твердых (кристаллы А и кристаллы В).

Рис. 5 Диаграмма плавкости сплава типа механическая смесь компонентов А и В

4. Какие виды и марки чугунов Вы знаете? Каковы области их применения?

Чугун - сплав железа с углеродом(>2,14%С).

1) Виды:

Белые чугуны -- получаются при ускоренном охлаждении и при переохлаждении жидкого чугуна ниже 1 147 °С, когда в силу структурных и кинетических особенностей будет образовываться метастабильная фаза Fe3C, а не графит. Белые чугуны, содержащие связанный углерод в виде Fe3C, отличаются высокой твердостью, хрупкостью и очень трудно обрабатываются резанием. Поэтому они как конструкционный материал не применяются, а используются для получения ковкого чугуна путем графитизирующего отжига.

Серые чугуны -- образуются только при малых скоростях охлаждения в узком интервале температур, когда мала степень переохлаждения жидкой фазы. В этих условиях весь углерод или его большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала.

Половинчатые чугуны -- занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) находится в виде Fe3C. Чугун имеет структуру перлита, ледебурита и пластинчатого графита.

Марки и характеристики механических свойств высокопрочных чугунов (ГОСТ 7293-85)

Кристаллизация металлов и сплавов. Факторы, влияющие на величину и форму зерна.

Металл представляет собой вещество, состоящее из положительных ионов, вокруг которых по орбитам вращаются электроны. На последнем уровне число электронов невелико. Эти электроны имеют возможность «свободно» перемещаться по всему объѐму металлической кристаллической решетки, связывая как нейтральные атомы, так и положительно заряженные ионы. Наиболее распространены три вида кристаллических решеток металлов.

1.Объемно - центрированная кубическая (ОЦК), атомы располагаются в вершинах куба и в его центре (Na, K, Cr, V, W, Tiβ, ) 2.Гранецентрированная кубическая (ГЦК), атомы располагаются в вершинах куба и по центру каждой из 6 граней (Ag, Au, Pt, Cu, Al, Ni, ) 3.Гексагональная, в основании которой лежит шестиугольник: Простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита); Плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк, магний, бериллий).

Отличительной особенностью кристаллических тел является то, что составляющие их атомы расположены в строго определенном порядке и образуют так называемую пространственную кристаллическую решетку.

Тела, в которых атомы расположены хаотически, т. е. в беспорядке, называются аморфными. К ним относятся: клей, пластмассы, стекло и др. От расположения атомов в кристаллической решетке зависят свойства металла.

В кубической объемноцентрированной решетке расположено девять атомов. Такую решетку имеют хром, вольфрам, молибден, ванадий и железо при температуре до 910° С.

В кубической гранецентрированной решетке расположено 14 атомов. Такую решетку имеют: медь, свинец, алюминий, золото, никель и железо при температуре 910—1400° С. В гексагональной плотноупакованной решетке расположено 17 атомов. Такую решетку имеют: магний, цинк, кадмий и другие металлы.

Расстояние между атомами в кристаллической решетке может быть различным по разным направлениям. Поэтому и свойства кристалла по разным направлениям не одинаковы. Такое явление называется анизотропией. Все металлы — тела кристаллические, поэтому они являются телами анизотропными. Тела, у которых свойства во всех направлениях одинаковые, называются изотропными.

Кусок металла, состоящий из множества кристаллов, обладает в среднем свойствами, одинаковыми во всех направлениях, поэтому он называется квазиизотропным (мнимая изотропность).

Анизотропность имеет большое практическое значение. Например, путем ковки, штамповки, прокатки в деталях получают правильную ориентацию кристаллов, в результате чего вдоль и поперек детали достигаются различные механические свойства. С помощью холодной прокатки добиваются высоких магнитных и электрических свойств в определенном направлении детали.

Кристаллизация металлов и сплавов. Факторы, влияющие на величину и форму зерна.

Кристаллизация – это переход вещества из жидкого состояния в твердое кристаллическое; заключается в образовании кристаллических зародышей и их росте при достижении расплавом определенной температуры. Процесс кристаллизации сопровождается выделением скрытой теплоты кристаллизации, и поэтому в процессе охлаждения в начале кристаллизации скорость охлаждения уменьшается. Кристаллизация металлов идет при постоянной температуре. Жидкий металл при охлаждении не испытывает качественных изменений: кривая охлаждения идет плавно. При достижении теоретической температуры кристаллизации на кривые охлаждения появляется горизонтальная площадка, так как отвод тепла компенсируется выделяющейся при кристаллизации скрытой теплотой кристаллизации. Когда закончится процесс кристаллизации, кривая охлаждения снижается опять плавно. В жидком металле происходит непрерывное движение атомов. С понижением температуры движения атомов замедляются. Они начинают сближаться, группироваться, образуя зародыши или центры кристаллизации. Процесс образования этих зародышей идет непрерывно, но наряду с ним происходит и процесс роста образовавшихся кристаллов. При небольшом переохлаждении образуется малое количество крупных кристаллов, при большом — образуется значительное количество мелких кристаллов. Это находит место в практике литейного производства: при литье тонкостенных деталей получается мелкозернистая структура, а при литье деталей с толстыми стенками — крупнозернистая. Кристаллизация сплавов при снижающейся, характер изменения которой (во времени) определяется диаграммой фазового состояния. Процесс кристаллизации сплавов отличается от процесса кристаллизации чистых металлов: у большинства сплавов на кривой охлаждения имеется две горизонтальные площадки, т.е. процесс кристаллизации происходит в интервале температур T1 — T2, где T1 — температура начала кристаллизации и T2—температура конца кристаллизации. Интервал температур с температуры начала до температуры конца кристаллизации называется температурным интервалом кристаллизации. В этом интервале сплав состоит из смеси жидкой и твердой (или твердых) фаз.

Факторы, влияющие на величину зерна. Большинство металлов кристаллизуется с переохлаждением, причем степень переохлаждения у разных металлов различна. Важнейшим фактором, влияющим на величину зерна при кристаллизации, является степень переохлаждения. Степень переохлаждения определяет число центров кристаллизации и скорость роста кристаллов. От числа центров и скорости роста кристаллов зависит величина зерна. При большом числе центров и незначительной скорости роста зерна будут мельче, при малом числе центров и большой скорости роста — крупнее. Если степень переохлаждения невелика, то число центров получается небольшое, а скорость роста кристаллов велика. Поэтому при медленном охлаждении получаются крупные зерна. При большой степени переохлаждения образуется большое число центров, а скорость роста невелика. Следовательно, при быстром охлаждении зерна будут мельче.

На величину зерна влияют также следующие факторы.

1. Высокая температура вызывает рост зерна. Этим объясняется «перегорание» электрических ламп: под действием высокой температуры происходит рост зерен и ослабление связи между ними, что приводит к обрыву нити.

2. Отсутствие внутренних препятствий способствует росту зерен. Если в расплавленный металл ввести мельчайшие частицы, называемые модификаторами, то они, являясь добавочными центрами кристаллизации, будут способствовать получению мелкого зерна и препятствовать росту зерен. Поэтому в стали, выплавленной с добавкой алюминия, не происходит роста зерна до температуры 950°, а введение в расплавленный вольфрам мельчайших частиц окиси тория предохраняет электролампы от «перегорания».

3. Разрушение зерна, например при ковке и штамповке, происходит из-за разрушения оболочки, препятствующей росту зерна. Поэтому для предотвращения роста зерна применяют после ковки и штамповки термическую обработку — например отжиг.

Что входит в перечень работ по подготовке дома к зиме: При подготовке дома к зиме проводят следующие мероприятия.

Влияние величины зерна на механические свойства стали

Увеличение размера зерна аустенита незначительно влияет на прочностные свойства стали, но сильно снижает ее пластичность, ударную вязкость, усталостную долговечность. С уменьшением же размера зерна, как правило, повышается прочность, пластичность и вязкость. Поэтому лучшими механическими свойствами характеризуются мелкозернистые стали.

Основы термической обработки

Термическая обработка представляет собой процесс, состоящий из трех основных операций: нагрева, выдержки и охлаждения. Получаемая структура и механические свойства стали обусловливаются теми структурными превращениями, которые происходят при нагреве - в соответствии с диаграммой состояния железо-углерод (рис. 3.4, а) и при охлаждении - в соответствии с диаграммой изотермического распада аустенита (рис. 3.4, б).

А б

Рис. 3.4. Виды термической обработки стали У8 в зависимости от температуры

нагрева (а) и скорости охлаждения (б)

В зависимости от температуры нагрева по отношению к критическим точкам АС1, АС3 и Aсm (табл. 3,1) термическая обработка подразделяется на полную, неполную и низкотемпературную (рис. 3.4, а), а в зависимости от скорости охлаждения – на отжиг, нормализацию и закалку (рис. 3.4, б).

Таблица 3.1. Температуры критических точек некоторых сталей

| Марка стали | 40Х | 45Г2 | У8 | У10 | У12 | 9ХС | ХВГ |

| А1, О С | |||||||

| А3, Aсm, О С | - |

Отжиг

Отжиг - разупрочняющая термическая обработка, состоящая из нагрева до температуры выше фазовых превращений, выдержки и медленного охлаждения (с печью) до заданных температур (например, для стали до 500-600 О С) и далее на воздухе. Отжиг проводят с целью перекристаллизации структуры стали и максимального ее разупрочнения перед пластической деформацией или механической обработкой резанием.

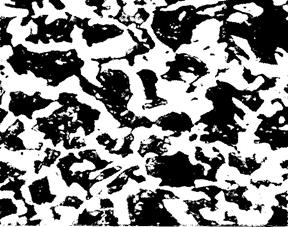

Полный отжигпреимущественно применяется для доэвтектоидныхсталей. Он состоит из нагрева выше температуры А3 на 30-50 О С (см. рис. 3.4, а), выдержки и медленного охлаждения (с печью) до 500-600 О С и далее на воздухе на структуру, состоящую из феррита и перлита (рис. 3.5, а).

Полный отжиг для заэвтектоидных сталей с нагревом выше Аcm не применяется, так как он приводит к образованию карбидной сетки, которая сильно повышает хрупкость стали (см. рис. 2.4, в).

Неполный отжиг преимущественно применяется для заэвтектоидных сталей. Он состоит из нагрева выше температуры A1, но ниже Асm и приводит к образованию структуры зернистого перлита (см. рис. 2.4, г). Охлаждение должно быть медленным, чтобы обеспечить сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 650-620 О С. Структура зернистого перлита характеризуется низкой твердостью, высокой пластичностью и вязкостью.

Рис. 3.5. Микроструктура (феррит и перлит) стали 40 после полного отжига (а) и нормализации (б)

Нормализация

Нормализация - термическая обработка, состоящая из нагрева выше температур АС3 или Асm на 30-50 О С (см. рис. 3.4, а), выдержки и охлаждения на воздухе. Нормализацию проводят с целью устранения крупнозернистой структуры стали, полученной после литья или горячей деформации.

По сравнению с отжигом при нормализации доэвтектоидной стали образуется более дисперсная (измельченная) феррито-перлитная структура (рис. 3.5, б), характеризующаяся несколько более высокой прочностью и твердостью. Для заэвтектоидных сталей нормализация применяется с целью устранения цементитной сетки.

Рекристаллизационный отжиг(см. рис. 3.4, а)для снятия наклепа (деформационного упрочнения) после холодной пластической деформации. Для низкоуглеродистых сталей, чаще подвергаемых холодной деформации (листовой штамповке, волочению), рекристаллизационный отжиг проводится при температурах 680–700 О С с последующим охлаждением на воздухе. При отжиге стали происходит рекристаллизация феррита, а также протекают процессы коагуляции и сфероидизации цементита.

Закалка

Закалка – упрочняющая термическая обработка стали, состоящая из нагрева выше температур фазового превращения на 30-50 О С, выдержки и охлаждения со скоростью выше критической VКР (см. рис. 3.4, б) с целью получения мартенситной структуры. Закалку углеродистых сталей обычно проводят в воде, а легированных – в масле.

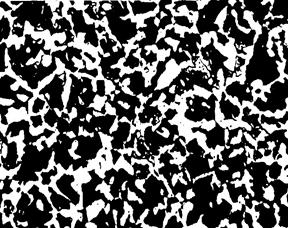

Мартенсит, образующийся после закалки стали, представляет собой упорядоченный пересыщенный твердый раствор углерода в α-Fe с объемноцентрированной тетрагональной (ОЦТ) решеткой (рис. 3.6).

Рис. 3.6. Кристаллическая ячейка мартенсита – ОЦТ

(тетрагональность с/а>1)

В процессе превращения кристаллическая решетка мартенсита когерентно сопряжена с кристаллической решеткой аустенита по определенным кристаллографическим плоскостям. При этом вследствие разности объемов аустенита и мартенсита возникают значительные напряжения, вызывающие повышение плотности дислокаций до 10 11 10 12 см -2 с появлением многочисленных субграниц, двойников, дислокационных сплетений, в совокупности обусловливающих высокую твердость и хрупкость мартенсита.

В кристаллах мартенсита атомы углерода преимущественно располагаются вдоль оси [001], вызывая тетрагональность (с/а1), которая служит структурным признаком мартенсита: есть тетрагональность – есть мартенсит, нет тетрагональности – есть феррит.

Мартенситная диаграмма

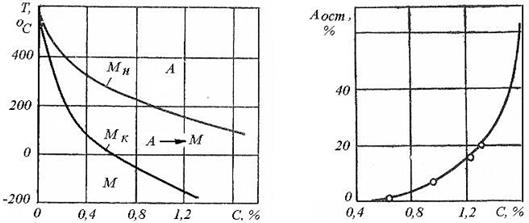

Мартенситное превращение (см. рис.3.4, б) происходит при скорости охлаждения стали больше критической (V ≥ VКР) в температурном интервале МН-МК (рис.3.7), когда ГЦК решетка аустенита по бездиффузионному (сдвиговому) механизму превращается ОЦТ решетку мартенсита без изменения концентрации углерода и легирующих элементов.

а б

Рис. 3.7. Диаграмма мартенситного превращения (а) и влияниие концентарации углерода на количество остаточного аустенита (б)

Из рис. 3.7,а видно, что с увеличением содержания углерода температуры начала МН и окончания МК мартенситного превращения понижаются, и при содержании углерода C > 0,6% температура МК лежит в области отрицательных температур. Поэтому после закалки в структуре таких сталей содержатся остаточный аустенит (АОСТ), количество которого увеличивается (рис. 3.7,б) с повышением содержания углерода и легирующих элементов в стали.

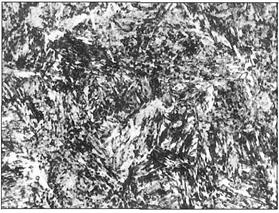

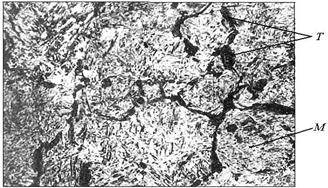

Мартенситное превращение происходит в условиях непрерывного охлаждения стали: если охлаждение остановить, то мартенситное превращение прекратится. Кристаллы мартенсита имеют форму реек, видимых под микроскопом в виде игл (рис.3.8, а).

а - мартенсит б - м артенсит и феррит

Рис. 3.8. Микроструктура доэвтектоидной стали после полной (а)

и неполной (б) закалки. х500

Закалка подразделяется на полную, с нагревом выше А3 или Асm, и неполную, с нагревом в интервале А1-Асm.

Доэвтектоидные стали преимущественно подвергают полной закалке на структуру мартенсита (рис.3.8, а). Неполная закалка для этих сталей с нагревом в интервале А1-А3 не применяется, так как приводит к образованию структуры, состоящей из мартенсита с включениями феррита-мягкой структурной составляющей, снижающей твердость и износостойкость изделия (рис.3.8, б).

Заэвтектоидные стали подвергают только неполной закалке на структуру матренсит+зернистый цементит+ Аост.

Преимущества неполной закалки заэвтектоидной стали:

-наличие в структуре глобулярного цементита обеспечивает высокую твердость, прочность и достаточно высокую пластичность;

-меньшее количество остаточного аустенита, которого в стали содержится после неполной закалки 5-7 %, а после полной – 10-15 %;

-уменьшение окисления и обезуглероживания поверхности изделия; -снижение уровня закалочных напряжений; -экономия энергии.

Частичная закалка происходит при скорости охлаждения, меньшей критической, то есть в случае пересечения кривой охлаждения только первой ветви С-образной кривой (см. рис.3.4, б). Полученная структура троостомартенситная (рис.3.9), которая приводит к некоторому снижению твердости.

Рис. 3.9. Микроструктура доэвтектоидной стали после

Тест Тулуз-Пьерон (корректурная проба): получение информации о более общих характеристиках работоспособности, таких как.

Основные признаки растений: В современном мире насчитывают более 550 тыс. видов растений. Они составляют около.

Поиск по сайту

Процесс кристаллизации металла

Параметры процесса кристаллизации, их влияние на величину зерна кристаллизующегося металла. Влияние явления наклепа на эксплуатационные свойства металла. Диаграмма состояния железо-цементит. Закалка металла, состав, свойства и применение бороволокнитов.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 12.12.2011 |

| Размер файла | 79,3 K |

Процесс кристаллизации металла

1. Параметры процесса кристаллизации, и их влияние на величину

зерна кристаллизующегося металла

Любое вещество может находиться в трех агрегатных состояниях - газообразном, жидком и твердом. Изменение агрегатного состояния происходит при определенных температурах. Температура перехода зависит от давления, но при постоянном давлении они вполне определенны. Переход металла из жидкого состояния в твердое с образованием кристаллической структуры называется первичной кристаллизацией. Плавление - процесс, обратный кристаллизации.

В природе все самопроизвольно протекающие превращения (кристаллизация и плавление) обусловлены тем, что новые состояния в новых условиях являются энергетически более устойчивыми, обладают меньшим запасом энергии.

Энергетическое состояние системы, имеющее огромное число охваченных тепловым движением частиц (атомов, молекул), характеризуется особой термодинамической функцией F, называемой свободной энергией. В условиях постоянного давления:

где - U - внутренняя энергия системы (вещества) - полная энергия, равная сумме кинетической и потенциальной энергии частиц, составляющих данную систему;

Чем больше свободной энергии системы, тем система менее устойчива. С изменением внешних условий свободная энергия системы изменяется по сложному закону, но различно для жидкого и кристаллического состояний. Схематический характер изменения свободной энергии жидкого и твердого состояний в зависимости от температуры показан на рис. 1.

Рис.1. Изменение свободной энергии жидкого (1) и кристаллического (2) состояний в зависимости от температуры

Из графика видно, что при температуре Тs свободные энергии жидкого и твердого состояний равны, металл находится в равновесии. Тs - равновесная или теоретическая температура кристаллизации, при которой Fж = Fтв. Для начала кристаллизации необходимо уменьшение свободной энергии системы. Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением. Разница между равновесной Тs и реальной Тк температурой кристаллизации называется степенью переохлаждения ?Т. Степень переохлаждения зависит от природы металла, она увеличивается с повышением частоты металла и ростом скорости охлаждения. Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах «время-температура» (рис. 2).

Рис. 2 Кривые охлаждения при кристаллизации

Охлаждение металла в жидком состоянии сопровождается плавным понижением температуры. При достижении температуры кристаллизации на кривой «температура-время» появляется горизонтальная площадка, так как отвод тепла компенсируется выделяющейся при кристаллизации скрытой теплотой кристаллизации. Жидкий металл обладает большей внутренней энергией, чем твердый, поэтому при кристаллизации выделяется теплота. По окончании кристаллизации, температура снова начинает снижаться и твердое кристаллическое вещество охлаждается. По мере развития процесса кристаллизации в нем участвует все большее и большее число кристаллов. Поэтому процесс вначале ускоряется, пока в какой-то момент взаимное столкновение растущих кристаллов не начинает заметно препятствовать их росту; рост кристаллов замедляется. Тем более, что и жидкости, в которой образуются новые кристаллы, становится все меньше.

В процессе кристаллизации, пока кристалл окружен жидкостью, он имеет правильную форму, но при столкновении и срастании кристаллов их правильная форма нарушается, внешняя форма оказывается в зависимости от условий соприкосновения растущих кристаллов. Кристаллы неправильной формы называются кристаллитами или зернами. Скорость процесса и окончательный размер кристаллов при затвердевании определяется соотношением между скоростью образования центров кристаллизации и скоростью роста кристаллов (рис. 3.).

Рис. 3. Изменение скорости образования зародышей Vз и скорости роста кристаллов Vр в зависимости от степени переохлаждения ?Т

При небольших степенях переохлаждения, когда зародыш критического размера велик, а скорость образования зародышей мала, при затвердевании образуется крупнокристаллическая структура. Чем больше степень переохлаждения, тем больше центров кристаллизации и меньше размер зерна. Чем мельче зерно, тем выше механические свойства сплава.

Небольшие степени переохлаждения достигаются при заливке жидкого металла в форму с низкой теплопроводностью (земляная, шамотовая) или в подогретую металлическую форму. Увеличение переохлаждения происходит при заливке жидкого металла в холодные металлические формы, а также при уменьшении толщины стенок отливок. Поскольку при этом скорость образования зародышей увеличивается более интенсивно, чем скорость их роста, получается более мелкий кристалл.

В реальных условиях процессы кристаллизации и характер образующейся структуры в значительной мере зависят от имеющихся центров кристаллизации. Такими центрами являются частицы тугоплавких неметаллических включений, оксидов, интерметаллических соединений, образуемых примесями. При кристаллизации атомы металла откладываются на активированные поверхности примеси как на готовом зародыше.

Наличие готовых центров кристаллизации приводит к уменьшению размеров кристалла при затвердевании. Рост зерна чаще всего происходит по дендритной схеме. Это связано с тем, что развитие зародышей протекает главным образом в тех направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направлениях образуются ветви - оси первого порядка I. От осей первого порядка начинают расти оси второго порядка II, от них - оси третьего порядка III и т.д.

2. Сущность явления наклепа и его влияние на эксплутационные

Если нагрузка не превысила точки А(условный редел текучести), то после её устранения изменение в металле не произойдёт, но если нагрузка превысила предел текучести и напряжения, например, были равны ?1, то после снятия нагрузки останется деформация, равная а. Если затем опять

Рис. 4. Изменение деформации в зависимости от напряжений

Нагружать металл, то способность его к пластической деформации уменьшится, предел текучести повысится до значения ?1; т.е. чтобы вызвать пластическую деформацию, следует приложить большие напряжения. Это значит, что металл стал прочнее. Упрочнение металла под действием пластической деформации называется наклёпом, или нагартовкой.

Пластическая деформация вносит существенные изменения в строение металла. кристаллизация металл наклеп закалка

Кристаллическая структура пластичеки деформированного металла характеризуется не только искажением кристаллической решётки, но и определённой ориентировкой зёрен - текстурой.

Беспорядочно ориентированные кристаллы под действием деформации поворачиваются осями наибольшей прочности вдоль направления деформации.

Т.о., пластическая деформация вызывает изменение внутреннего строения зерна и его формы, а после определённой величины и уменьшения плотности из-за образования несплошностей. Пластическая деформация приводит металл в структурно неустойчивое состояние.

3. Диаграмма состояния железо-цементит

Диаграмма состояния железо-цементит, структурные составляющие во всех областях диаграммы; превращения и кривая охлаждения с применением правила фаз) для сплава, содержащего 3,3% С.

Рис. 5. Диаграмма «Железо-углерод (цементит)»

Основными компонентами диаграммы являются железо и углерод. Температура плавления железа 1539 0С. В твердом состоянии может находиться в двух модификациях ? (ОЦК-решетка) и ? (ГЦК-решетка). Модификация Fe? существует при температурах до 9110 и от 13920 до 15390С. Важной особенностью Fe? является его ферромагнетизм ниже температуры 7680С, (точка Кюри).

Модификация Fe? существует в интервале температур от 9110 до 13920С.

Железо с углеродом образует растворы внедрения. Растворимость углерода в железе зависит от температуры и от того, в какой кристаллической форме существует железо.

Твердый раствор углерода в ?-Fe называется ферритом; в ?-Fe- аустенитом.

Содержание углерода в диаграмме Fe-C ограничивается 6,67%, т.к. при этой концентрации образуется химическое соединение Fe3C - цементит.

В системе Fe - Fe3C происходят три изотермических превращения:

- t - 14990 С, линия HIB - перитектическое превращение.

- t - 11470 С, линия ECF - эвтектическое превращение

- t - 7270 С, линия PSK - эвтектоидное превращение

4. Что такое закалка?

Температура нагрева под закалку стали 50 и У12 на диаграмме состояния железо цементит, температуру нагрева под закалку стали 50 и У12. Превращения, происходящие в сталях при выбранном режиме обработки, получаемую структуру и свойства.

Закалка - это термическая обработка, при которой в результате быстрого охлаждения образуется неравновесная структура. Существует закалка без полиморфного превращения и закалка с полиморфным превращением.

Закалка с полиморфным превращением - это термическая обработка металлов и сплавов, при которой происходит мартенситное превращение высокотемпературной фазы. Эта закалка применима к металлам и сплавам, в которых при охлаждении перестраивается кристаллическая решетка.

Непрерывная закалка - наиболее простой способ закалки. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Способ применяют при закалке несложных изделий из углеродистых и легированных сталей. Закалочной средой для углеродистых сталей диаметром более 5 мм служит вода, для сталей углеродистых диаметром менее 5 мм и легированных - масло.

5. Боровокниты. Состав, свойства и область применения.

Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя -- борных волокон. Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей. Помимо непрерывного борного волокна применяют комплексные боростеклониты, в которых несколько параллельных борных волокон оплетаются стеклонитью, придающей формоустойчивость. Применение боростеклонитей облегчает технологический процесс изготовления материала. В качестве матриц для получения бороволокнитов используют модифицированные эпоксидные и полиимидные связующие. Бороволокниты КМБ-1 и КМБ-1к предназначены для длительной работы при температуре 200°С; КМБ-3 и КМБ-Зк не требуют высокого давления при переработке и могут работать при температуре не свыше 100°С; КМБ-2к работоспособен при 300°С.

Подобные документы

Агрегатные состояния вещества: твёрдое, жидкое и газообразное; переход между ними. Термодинамические условия и схема кристаллизации металла. Свободная энергия металла в жидком и твердом состоянии. Энергия металла при образовании зародышей кристалла.

контрольная работа [1,5 M], добавлен 12.08.2009

Различные режимы термомеханической обработки стали. Поверхностное упрочнение стальных деталей. Закалка токами высокой частоты. Газопламенная закалка и старение металла. Обработка стали холодом. Упрочнение металла методом пластической деформации.

презентация [546,9 K], добавлен 14.10.2013

Источники энергии для сварки, их классификация, виды и требования к ним. Особенности и этапы кристаллизации металла в сварочной ванне. Рафинирование металла при сварке плавлением, основные факторы, влияющие на скорость и эффективность данного процесса.

контрольная работа [203,2 K], добавлен 23.10.2014

Особенности сгибания заготовок из тонколистового металла в тисках и при помощи оправок, поочередность всех операций, характеристика инструментов. Анализ типичных дефектов при гибке металла. Этапы гибки прямоугольной скобы и металла круглого сечения.

презентация [399,9 K], добавлен 16.04.2012

Изменение термодинамического потенциала твердого и жидкого металла. Механизм и закономерности кристаллизации металлов. Зависимость параметров кристаллизации от степени переохлаждения. Получение мелкозернистой структуры. Строение металлического слитка.

презентация [358,7 K], добавлен 14.10.2013

Наиболее значимые для человека свойства металлов. Место металла в культурном развитии человечества. Использование различных свойств металла современным человеком. Значение металлопроката в отраслях промышленности. Круг отрезной для резки металла.

презентация [8,7 M], добавлен 22.01.2014

Изучение процесса кристаллизации металлов и определение влияния степени переохлаждения на величину зерна металла. Характеристики магнитных материалов: коэрцитивная сила, магнитная и остаточная индукция. Исследование процесса и операций свободной ковки.

3 Плавление, кипение, кристаллизация металлов. Влияние переохлаждения на величину зерна.

КРИСТАЛЛИЗАЦИЯ Переход из жидкого состояния в твердое (кристаллическое) называют кристаллизацией. Процессы кристаллизации зависят от температуры и протекают во времени, поэтому кривые охлаждения строятся в координатах температура - время (рис. 3). Теоретический, т. е. идеальный процесс кристаллизации металла без переохлаждения протекает при температуре Т 5 (рис. 3). При достижении идеальной температуры затвердевания Т 5 падение температуры прекращается. Это объясняется тем, что перегруппировка атомов при формировании кристаллической решетки идет с выделением тепла (выделяется скрытая теплота кристаллизации). Каждый чистый металл (не сплав) кристаллизуется при строго индивидуальной постоянной температуре. По окончании затвердевания металла температура его снова понижается.

Плавление - переход вещества из кристаллического (твёрдого) состояния в жидкое; происходит с поглощением теплоты (фазовый переход I рода). Главными характеристиками П. чистых веществ являются температура плавления (Тпл) и теплота, которая необходима для осуществления процесса П. (теплота плавления Qпл).

Температура П. зависит от внешнего давления р; на диаграмме состояния чистого вещества эта зависимость изображается кривой плавления (кривой сосуществования твёрдой и жидкой фаз, AD или AD' на рис. 1).

Кипе́ние — процесс парообразования в жидкости (переход вещества из жидкого в газообразное состояние), с возникновением границ разделения фаз. Температура кипения при атмосферном давлении приводится обычно как одна из основных физико-химических характеристик химически чистого вещества.

Кипение является фазовым переходом первого рода. Кипение происходит гораздо более интенсивно, чем испарение с поверхности, из-за образования очагов парообразования, обусловленных как достигнутой температурой кипения, так и наличием примесей [1] .

На процесс образования пузырьков можно влиять с помощью давления, звуковых волн, ионизации. В частности, именно на принципе вскипания микрообъёмов жидкости от ионизации при прохождении заряженных частиц работает пузырьковая камера.

Большинство металлов кристаллизуется с переохлаждением, причем степень переохлаждения у разных металлов различна. Важнейшим фактором, влияющим на величину зерна при кристаллизации, является степень переохлаждения. Степень переохлаждения определяет число центров кристаллизации и скорость роста кристаллов. От числа центров и скорости роста кристаллов зависит величина зерна. При большом числе центров и незначительной скорости роста зерна будут мельче, при малом числе центров и большой скорости роста — крупнее. Если степень переохлаждения невелика, то число центров получается небольшое, а скорость роста кристаллов велика. Поэтому при медленном охлаждении получаются крупные зерна. При большой степени переохлаждения образуется большое число центров, а скорость роста невелика. Следовательно, при быстром охлаждении зерна будут мельче. Это подтверждается данными практики: при отливке тонкостенных изделий получается мелкозернистая структура, при отливке толстостенных — крупнозернистая. На величину зерна влияют также следующие факторы. 1. Высокая температура вызывает рост зерна. Этим объясняется «перегорание» электрических ламп: под действием высокой температуры происходит рост зерен и ослабление связи между ними, что приводит к обрыву нити. 2. Отсутствие внутренних препятствий способствует росту зерен. Если в расплавленный металл ввести мельчайшие частицы, называемые модификаторами, то они, являясь добавочными центрами кристаллизации, будут способствовать получению мелкого зерна и препятствовать росту зерен. Поэтому в стали, выплавленной с добавкой алюминия, не происходит роста зерна до температуры 950°, а введение в расплавленный вольфрам мельчайших частиц окиси тория предохраняет электролампы от «перегорания». 3. Разрушение зерна, например при ковке и штамповке, происходит из-за разрушения оболочки, препятствующей росту зерна. Поэтому для предотвращения роста зерна применяют после ковки и штамповки термическую обработку — например отжиг.

Читайте также: