Какие металлы пригодны для изготовления наружной обшивки ракет

Обновлено: 07.07.2024

К сожалению, наши технологии не достигли такого этапа развития, чтобы один материал мог применяться для совершенно разных целей. Но, тем не менее, человечество оказалась достаточно развито для того, чтобы использовать в своих целях огромное число природных и искусственно созданных материалов: металлов, керамики, полимеры.

Давайте же поговорим подробнее про том, какие материалы и для чего использует человечество.

Металлы

Это основные конструкционные материалы для изделий ракетно-космической техники, их масса в массе сухих изделий, в некоторых случаях, составляет более 90 %. Это ничуть не удивительно, что человек стал использовать в космической промышленности именно металлы. Это наиболее подходящий по совокупности характеристик класс материалов.

Начало развития серьезной космонавтики пришлось на конец Второй Мировой войны и послевоенный период, к тому моменту широко было освоено производство и использование алюминия и его модификаций для нужд авиации. Очень легкий и имеющий неплохую прочность, он был первым материалом из которого делались обшивка ракет и некоторые конструкционные элементы.

Из сплава алюминия и лития, например, были сделаны баллоны для водорода на "Энергии" и американском шаттле.

Вторым в списке, но точно не по значению и не по проценту использования, идет сталь. Сталь, в отличие от алюминия, обладает более высокими прочностными свойствами, обладает веской вибрационной стойкостью. Что это значит? А то, что при использовании стальных деталей, можно уменьшать их толщину, до разумных пределов, а, следовательно, и массу, для критически важных деталей. В итоге получаем легкую, но прочную деталь, в добавок еще и коррозионно стойкую.

Со временем, сталь начала вытесняется титаном, еще более легким и прочным материалом, но будучи более тяжелым в обработке титан все еще не вытеснил сталь из космической отрасли.

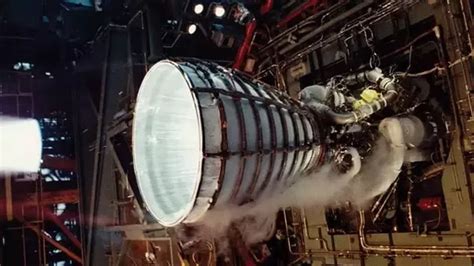

Медь. От банального примера проводов я откажусь и скажу, что медь используется для покрытия стенок сопел ракетных двигателей у "Союзов" связано это с её тугоплавкостью. Сейчас, на смену меди идут более технологичные, удобные в обработке материалы по типу: графита, эрозионно стойких пластмасс и углепластика. Но это я забежал немного вперед.

Часто на спутниках и вторых, третьих ступенях ракет можно увидеть серебряную или золотую фольгу. Часто это целый теплозащитный пирог из разных материалов, слоев алюминиевых листов, разделенных специальным термически непрозрачным пластиком или графитовой пеной. Назначение этих фольг, защита аппаратов от перегрева и чрезмерного охлаждения.

"Золотая фольга" термозащита для спутника

Если интересна эта тема, то советую это видео "Why Won't it Melt? How NASA's Solar Probe will Survive the Sun".

Полимеры

При возвращении на Землю, проходя через плотные слои атмосферы, спускаемый аппарат или корабль сильно нагреваются. И под сильно, я имею ввиду очень сильно, до такой степени, что на определенном этапе вокруг капсулы возникает слой плазмы достигающей температуры 1400 градусов Цельсия.

Рисунок возвращения спускаемой капсулы на Землю

А вот, например, шкала температур нагрева для "Бурана". Колоссальные температуры!

Поэтому, с ранних пор развития космонавтики, перед конструкторами и технологами встал острый вопрос обеспечения теплозащиты для кораблей, возвращающихся и космоса. Изначально для этих целей были разработаны специальные пластмассы на основе феноло-формальдегидных смол, обладающие хорошими теплопоглощающими свойствами. В начале 60-х годов были разработаны также Новые материалы на основе эпоксидных смол.

У такой защиты был существенный минус до поры до времени не волновавший специалистов из отрасли. Дело в том, что такая защита была одноразовая. Испытывая воздействие температур, защита разрушалась тем самым уберегая корабль. Но с развитием космической техники и с появлением идеей по созданию многоразовых кораблей такой метод защиты был не выгоден. Нужны были новые решения

Керамика

Да, керамика — это не только красивые сервизы или статуэтки, это еще и важный материал для космической отрасли.

Инженеры NASA при разработке шаттла пришли к выводу, что керамика обладает рядом уникальных особенностей таких как: высокая термостойкость, малый коэффициент расширения при нагреве, легкость материала и еще ряд важных параметров.

Решено было делать термозащитные плитки для «Спейс Шаттла» по керамической технологии. Защита состояла из: кварцевого барьерного слоя, излучающего слоя, состоящего из высококремнеземного стекла и излучающего агента, глазурованный слой толщиной от 2 до 4 мм, состоящий из высококремнеземного стекла и боросиликатного стекла в соотношении от 3:1 до 19:1

Астронавты осматривают теплозащиту шаттла

Пара слов про спутники и АМС

Все то что написано выше, справедливо и для космических аппаратов, и для АМС. Сталь и алюминий заменяется на титан. Там, где можно отказываются от металла его заменяют композитами, углеродными материалами, пластмассами.

Да, пока до полного отказа от металла далеко, но некогда прочному, термостойкому и надежному материалу находят замену, подчас еще более прочную, легкую и, что тоже важно, дешевую и более простую в производстве.

Быть может, когда-нибудь в космос будут летать не огромные металлические монстры, а легкие ракеты из переработанных материалов, а просторы космоса будут бороздить корабли причудливых форм из органических выращенных или напечатанных материала. Кто знает?

Космос как задача

Выводить груз и людей в космос — до сих пор чрезвычайно дорогое удовольствие. Ученые и инженеры не один десяток лет бьются за каждый килограмм полезной нагрузки, работая над созданием деталей из легких и прочных материалов. Совместно с ОНПП «Технология», которое входит в Госкорпорацию «Ростех», рассказываем, как собираются головные композитные обтекатели современных российских ракет-носителей, до скольки сотен градусов Цельсия они разогреваются в полете и почему срок службы космических аппаратов раньше не превышал пяти лет.

Программа «Энергия — Буран», запущенная в 1974 году, предполагала создание многоразовых космических кораблей и должна была стать ответом на американскую гражданско-военную программу «Space Shuttle». Уже в ноябре 1988 года советский орбитальный космоплан «Буран» успешно совершил первый полет вокруг Земли. Разработкой остекления, композитных конструкций и теплозащиты для корабля занималось экспериментальное предприятие, сегодня известное как ОНПП «Технология».

К тому моменту научный центр, располагающийся в Обнинске, работал над созданием новых материалов, предназначенных для авиации и космоса, меньше десяти лет. Первые детали из созданных там композитов получили истребитель МиГ-29, первый советский широкофюзеляжный самолет Ил-36 и межпланетные станции «Венера-15» и «Венера-16». Тем не менее, знаковой работой сразу по нескольким направлениям (композиты, стекло и керамика) сотрудники «Технологии» до сих пор считают именно «Буран». В Обнинске собирали трехслойные композитные створки отсека полезного груза для кораблей, каждый из которых был рассчитан на сто полетов.

Судьба распорядилась иначе: первый полет «Бурана» стал последним. Программа была закрыта в 1993 году, а корабли в разной степени готовности — уничтожены, разобраны или превращены в музейные экспонаты. Советские космопланы больше ни разу не летали в космос. Тем не менее, реализованные в «Буране» технологии и новые материалы, подготовили почву для инноваций в будущих проектах отрасли.

Когда в конце 1990-х «Технология» занялась модернизацией ракеты-носителя «Протон», специалисты решили отказаться от стеклопластика в пользу углепластика. Масса конструкции тут же сократилась на полторы тонны. На сегодняшний день головные обтекатели отечественных ракет-носителей прошли четыре этапа модернизации: металлические детали постепенно заменяются композитными, и на орбиту можно выводить все больше полезной нагрузки.

Миниатюрный «Протон-М» в одном из кабинетов НПК «Композит» ОНПП «Технология»

Корреспонденты N + 1 отправились в Обнинск, чтобы посмотреть, как устроена композитная обшивка, и своими глазами увидеть производство обечаек ракет-носителей «Протон-М», «Ангара-А5» и «Орёл». В частности, огромную печь, где детали «запекаются» до готовности.

Выгнать воздух

К масштабам объектов ОНПП «Технология» приходится привыкать. Учитывая габариты изделий, буквально все, от цехов до коридоров, сделано очень просторным. У заготовок и деталей самолетов и ракет кропотливо трудятся люди в масках и перчатках. На время режима самоизоляции работа здесь не прекращалась. Всего на предприятии, по словам представителя «Ростеха», занято 2756 человек, из которых 830 — ученые.

Изготовление одного комплекта композитных деталей занимает не менее полутора месяцев. И начинается — не важно, будет это крыло самолета или часть ракеты — всегда одинаково: с подготовки мастер-модели, необходимой чтобы изготовить оснастку на которой будет выкладываться деталь. Мастер-модель – зеркальная копия этой детали. Из пластика, который не впитывает влагу, формируется примерный контур будущего изделия.

Мастер-модель детали самолета или ракеты проходит через несколько этапов фрезеровки, чтобы добиться максимальной точности геометрии.

Заготовка проходит несколько этапов обработки на пятикоординатном фрезерном станке: черновую, получерновую, получистовую и чистовую. Так вероятность оставить на пластике сколы и трещины сводится к минимуму. «На этапе черновой обработки фрезеровка до пяти миллиметров может доходить, тогда как на финальных этапах снимается толщина от одного до пяти сотых миллиметра», — рассказывает заместитель директора НПК «Композит» ОНПП «Технология» по производству Вадим Шогенов, пока станок методично гуляет вдоль мастер-модели.

На первом этапе на обработанную мастер-модель с нанесенными рисками (линиями, определяющими габаритные размеры детали) выкладываются слои углеродной ткани и пропитываются специальным связующим методом инфузии. Так изготавливается формообразующая оболочка оснастки, которая соединяется с каркасом и проверяется на соответствие мастер-модели. Только после этого будущая деталь отправляется на выкладку обшивки.

Вакуумный шланг откачивает из препрега (углеродной ткани, пропитанной связывающим веществом) лишний воздух. На заднем плане — фрагменты установки для выкладки, которые прилегают к изделию.

Проверенные временем: из каких металлов строят современные ракеты

Первый старт ракеты Р-7 состоялся 15 мая 1957 года. А ведь этот корабль до сих пор носит всех наших космонавтов и является безусловным триумфом конструкторской идеи над конструкционным материалом. Интересно, что ровно через 30 лет после ее запуска, 15 мая 1987 года, состоялся и первый старт ракеты «Энергия», которая, наоборот, использовала массу экзотических материалов, недоступных 30 лет назад.

Когда Сталин поставил перед Королевым задачу копирования Фау-2, многие ее материалы были новы для тогдашней советской промышленности, но к 1955 году уже исчезли проблемы, которые могли бы помешать конструкторам воплощать идеи. К тому же материалы, использованные при создании ракеты Р-7, даже в 1955 году не отличались новизной — ведь нужно было учитывать затраты времени и денег при серийном производстве ракеты. Поэтому основой ее конструкции стали давно освоенные алюминиевые сплавы.

Раньше модно было называть алюминий «крылатым металлом», подчеркивая, что если конструкция не ездит по земле или по рельсам, а летает, то она обязательно должна быть выполнена из алюминия. На самом деле крылатых металлов много, и это определение давно вышло из моды. Спору нет, алюминий хорош, достаточно дешев, сплавы его сравнительно прочны, он легко обрабатывается Но из одного алюминия самолет не построишь. А в поршневом самолете и дерево оказывалось вполне уместным (даже в ракете Р-7 в приборном отсеке есть фанерные перегородки!). Унаследовав алюминий от авиации, этим металлом стала пользоваться и ракетная техника. Но тут-то как раз и обнаружилась узость его возможностей.

Алюминий

«Крылатый металл», любимец авиаконструкторов. Чистый алюминий втрое легче стали, очень пластичен, но не очень прочен.

Чтобы он стал хорошим конструкционным материалом, из него приходится делать сплавы. Исторически первым был дуралюмин (дюралюминий, дюраль, как мы его чаще всего зовем) — такое имя дала сплаву немецкая фирма, впервые его предложившая в 1909 году (от названия города Дюрен). Этот сплав, кроме алюминия, содержит небольшие количества меди и марганца, резко повышающие его прочность и жесткость. Но есть у дюраля и недостатки: его нельзя сваривать и сложно штамповать (нужна термообработка). Полную прочность он набирает со временем, этот процесс назвали «старением», а после термообработки состаривать сплав нужно заново. Поэтому детали из него соединяют клепкой и болтами.

В ракете он годится только на «сухие» отсеки — клепаная конструкция не гарантирует герметичности под давлением. Сплавы, содержащие магний (обычно не больше 6%), можно деформировать и сваривать. Именно их больше всего на ракете Р-7 (в частности, из них изготовлены все баки).

Американские инженеры имели в своем распоряжении более прочные алюминиевые сплавы, содержащие до десятка разных компонентов. Но прежде всего наши сплавы проигрывали заокеанским по разбросу свойств. Понятно, что разные образцы могут немного отличаться по составу, а это приводит к разнице в механических свойствах. В конструкции часто приходится полагаться не на среднюю прочность, а на минимальную, или гарантированную, которая у наших сплавов могла быть заметно ниже средней.

В последней четверти XX века прогресс в металлургии привел к появлению алюминий-литиевых сплавов. Если до этого добавки в алюминий были направлены только на увеличение прочности, то литий позволял сделать сплав заметно более легким. Из алюминий-литиевого сплава был сделан бак для водорода ракеты «Энергия», из него же делают сейчас и баки «Шаттлов».

Наконец, самый экзотический материал на основе алюминия — боралюминиевый композит, где алюминию отведена та же роль, что и эпоксидной смоле в стеклопластике: он удерживает вместе высокопрочные волокна бора. Этот материал только-только начал внедряться в отечественную космонавтику — из него сделана ферма между баками последней модификации разгонного блока «ДМ-SL», задействованного в проекте «Морской старт». Выбор конструктора за прошедшие 50 лет стал намного богаче. Тем не менее как тогда, так и сейчас алюминий — металл №1 в ракете. Но, конечно же, есть и целый ряд других металлов, без которых ракета не сможет полететь.

Самый модный металл космического века. Вопреки широко распространенному мнению, титан не очень широко применяется в ракетной технике — из титановых сплавов в основном делают газовые баллоны высокого давления (особенно для гелия). Титановые сплавы становятся прочнее, если поместить их в баки с жидким кислородом или жидким водородом, в результате это позволяет снизить их массу. На космическом корабле ТКС, который, правда, так ни разу и не полетел с космонавтами, привод стыковочных механизмов был пневматическим, воздух для него хранился в нескольких 36-литровых шар-баллонах из титана с рабочим давлением 330 атмосфер. Каждый такой баллон весил 19 килограммов. Это почти впятеро легче, чем стандартный сварочный баллон такой же вместимости, но рассчитанный на вдвое меньшее давление!

Железо

Незаменимый элемент любых инженерных конструкций. Железо в виде разнообразных высокопрочных нержавеющих сталей — второй по применению металл в ракетах. Везде, где нагрузка не распределена по большой конструкции, а сосредоточена в точке или нескольких точках, сталь выигрывает у алюминия. Сталь жестче — конструкция из стали, размеры которой не должны «плыть» под нагрузкой, получается почти всегда компактнее и иногда даже легче алюминиевой. Сталь гораздо лучше переносит вибрацию, более терпима к нагреву, сталь дешевле, за исключением самых экзотических сортов, сталь, в конце концов, нужна для стартового сооружения, без которого ракета — ну, сами понимаете.

Но и баки ракеты могут быть стальными. Удивительно? Да. Однако первая американская межконтинентальная ракета Atlas использовала баки именно из тонкостенной нержавеющей стали. Для того чтобы стальная ракета выиграла у алюминиевой, многое пришлось радикально изменить. Толщина стенок баков у двигательного отсека достигала 1,27 миллиметра (1/20 дюйма), выше использовались более тонкие листы, и у самого верха керосинового бака толщина составляла всего 0,254 миллиметра (0,01 дюйма). А водородный разгонный блок Centaur, сделанный по такому же принципу, имеет стенку толщиной всего лишь с лезвие бритвы — 0,127 миллиметра!

Столь тонкая стенка сомнется даже под собственной тяжестью, поэтому форму она держит исключительно за счет внутреннего давления: с момента изготовления баки герметизируются, наддуваются и хранятся при повышенном внутреннем давлении. В процессе изготовления стенки подпираются специальными держателями изнутри. Самая сложная стадия этого процесса — приварка днища к цилиндрической части. Ее обязательно нужно было выполнить за один проход, в результате ее в течение шестнадцати часов делали несколько бригад сварщиков, по две пары каждая; бригады сменяли друг друга через четыре часа. При этом одна из двух пар работала внутри бака.

Нелегкая, что и говорить, работа. Но зато на этой ракете американец Джон Гленн впервые вышел на орбиту. Да и дальше у нее была славная и долгая история, а блок Centaur летает и по сей день. У «Фау-2», между прочим, корпус тоже был стальным — от стали полностью отказались только на ракете Р-5, там стальной корпус оказался ненужным благодаря отделяющейся головной части. Какой же металл можно поставить на третье место «по ракетности»? Ответ может показаться очевидным. Титан? Оказывается, вовсе нет.

Основной металл электро- и тепловой техники. Ну разве не странно? Довольно тяжелый, не слишком прочный, по сравнению со сталью — легкоплавкий, мягкий, по сравнению с алюминием — дорогой, но тем не менее незаменимый металл.

Все дело в чудовищной теплопроводности меди — она больше в десять раз по сравнению с дешевой сталью и в сорок раз по сравнению с дорогой нержавейкой. Алюминий тоже проигрывает меди по теплопроводности, а заодно и по температуре плавления. А нужна эта бешеная теплопроводность в самом сердце ракеты — в ее двигателе. Из меди делают внутреннюю стенку ракетного двигателя, ту, которая сдерживает трехтысячеградусный жар ракетного сердца. Чтобы стенка не расплавилась, ее делают составной — наружная, стальная, держит механические нагрузки, а внутренняя, медная, принимает на себя тепло.

В тоненьком зазоре между стенками идет поток горючего, направляющегося из бака в двигатель, и тут-то выясняется, что медь выигрывает у стали: дело в том, что температуры плавления отличаются на какую-то треть, а вот теплопроводность — в десятки раз. Так что стальная стенка прогорит раньше медной. Красивый «медный» цвет сопел двигателей Р-7 хорошо виден на всех фотографиях и в телерепортажах о вывозе ракет на старт.

В двигателях ракеты Р-7 внутренняя, «огневая», стенка сделана не из чистой меди, а из хромистой бронзы, содержащей всего 0,8% хрома. Это несколько снижает теплопроводность, но одновременно повышает максимальную рабочую температуру (жаростойкость) и облегчает жизнь технологам — чистая медь очень вязкая, ее тяжело обрабатывать резанием, а на внутренней рубашке нужно выфрезеровать ребра, которыми она прикрепляется к наружной. Толщина оставшейся бронзовой стенки — всего миллиметр, такой же толщины и ребра, а расстояние между ними — около 4 миллиметров.

Чем меньше тяга двигателя, тем хуже условия охлаждения — расход топлива меньше, а относительная поверхность соответственно больше. Поэтому на двигателях малой тяги, применяемых на космических аппаратах, приходится использовать для охлаждения не только горючее, но и окислитель — азотную кислоту или четырехокись азота. В таких случаях медную стенку для защиты нужно покрывать хромом с той стороны, где течет кислота. Но и с этим приходится смиряться, поскольку двигатель с медной огневой стенкой эффективнее.

Справедливости ради скажем, что двигатели со стальной внутренней стенкой тоже существуют, но их параметры, к сожалению, значительно хуже. И дело не только в мощности или тяге, нет, основной параметр совершенства двигателя — удельный импульс — в этом случае становится меньше на четверть, если не на треть. У «средних» двигателей он составляет 220 секунд, у хороших — 300 секунд, а у самых-пресамых «крутых и навороченных», тех, которых на «Шаттле» три штуки сзади, — 440 секунд. Правда, этим двигатели с медной стенкой обязаны не столько совершенству конструкции, сколько жидкому водороду. Керосиновый двигатель даже теоретически таким сделать невозможно. Однако медные сплавы позволили «выжать» из ракетного топлива до 98% его теоретической эффективности.

Серебро

Драгоценный металл, известный человечеству с древности. Металл, без которого не обойтись нигде. Как гвоздь, которого не оказалось в кузнице в известном стихотворении, он держит на себе все. Именно он связывает медь со сталью в жидкостном ракетном двигателе, и в этом, пожалуй, проявляется его мистическая сущность. Ни один из других конструкционных материалов не имеет никакого отношения к мистике — мистический шлейф веками тянется исключительно за этим металлом. И так было в течение всей истории его использования человеком, существенно более долгой, чем у меди или железа. Что уж говорить об алюминии, который был открыт только в девятнадцатом столетии, а стал относительно дешевым и того позже — в двадцатом.

За все годы человеческой цивилизации у этого необыкновенного металла было огромное количество применений и разнообразных профессий. Ему приписывали множество уникальных свойств, люди использовали его не только в своей технической и научной деятельности, но и в магии. К примеру, долгое время считалось, что «его боится всевозможная нечисть».

Главным недостатком этого металла была дороговизна, из-за чего его всегда приходилось расходовать экономно, точнее, разумно — так, как требовало очередное применение, которое ему придумывали неугомонные люди. Рано или поздно ему находили те или иные заменители, которые с течением времени с большим или меньшим успехом вытесняли его.

Сегодня, практически на наших глазах, он исчезает из такой прекрасной сферы деятельности человека, как фотография, которая в течение почти полутора столетий делала нашу жизнь более живописной, а летописи — более достоверными. А пятьдесят (или около того) лет назад он стал утрачивать позиции в одном из древнейших ремесел — чеканке монет. Конечно, монеты из этого металла выпускают и сегодня — но исключительно для нашего с вами развлечения: они давно перестали быть собственно деньгами и превратились в товар — подарочный и коллекционный.

Возможно, когда физики изобретут телепортацию и ракетные двигатели будут уже не нужны, наступит последний час и еще одной сферы его применения. Но пока что найти ему адекватную замену не удалось, и этот уникальный металл остается в ракетостроении вне конкуренции — так же, как и в охоте на вампиров.

Вы уже наверняка догадались, что все вышесказанное относится к серебру. Со времен ГИРДа и до сих пор единственным способом соединения частей камеры сгорания ракетных двигателей остается пайка серебряными припоями в вакуумной печи или в инертном газе. Попытки найти бессеребряные припои для этой цели ни к чему пока не привели. В отдельных узких областях эту задачку иногда удается решить — например, холодильники сейчас чинят с помощью медно-фосфорного припоя, — но в ЖРД замены серебру нет. В камере сгорания большого ЖРД его содержание достигает сотен граммов, а иногда доходит до килограмма.

Драгоценным металлом серебро называют скорее по многотысячелетней привычке, есть металлы, которые не считаются драгоценными, но стóят намного дороже серебра. Взять хотя бы бериллий. Этот металл втрое дороже серебра, но и он находит применение в космических аппаратах (правда, не в ракетах). Главным образом он получил известность благодаря способности замедлять и отражать нейтроны в ядерных реакторах. В качестве конструкционного материала его стали использовать позже.

Конечно, невозможно перечислить все металлы, которые можно назвать гордым именем «крылатые», да и нет в этом нужды. Монополия металлов, существовавшая в начале 1950-х годов, давно уже нарушена стекло- и углепластиками. Дороговизна этих материалов замедляет их распространение в одноразовых ракетах, а вот в самолетах они внедряются гораздо шире. Углепластиковые обтекатели, прикрывающие полезную нагрузку, и углепластиковые сопла двигателей верхних ступеней уже существуют и постепенно начинают составлять конкуренцию металлическим деталям. Но с металлами, как известно из истории, люди работают уже приблизительно десять тысяч лет, и не так-то просто найти равноценную замену этим материалам.

Какие металлы используют в ракетах?

Космические сплавы выдерживают перепады температур, устойчивы к внешним факторам и не дают микротрещин, которые могут привести к поломкам и авариям.

Современная ракета состоит из множества различных материалов, но именно металлы составляют конструкционную основу современной космической техники.

«Крылатый металл» алюминий перешел из авиации в ракетостроение. Но здесь выяснилось, что его свойства не до конца удовлетворяют потребности конструкторов. Он хоть легкий и пластичный, но недостаточно прочный. Поэтому чаще используют дуралюмин или дюралюминий. В этом сплаве (а точнее – в целой группе сплавов) содержится не только алюминий, но и достаточное количество меди и марганца, которые повышают его прочность и жесткость. Однако такой материал плохо поддается сварке. Дюралюминиевые части, как правило, соединяют клепкой и болтами, что не гарантирует герметичность. Поэтому дуралюмин применяют в так называемых «сухих» отсеках ракет.

В космонавтике чаще используются сплавы алюминия с магнием (до 6%), которые можно деформировать и сваривать. Из подобного сплава был создан корпус первого искусственного спутника земли – того самого шарика, который в октябре 1957 года был выведен на орбиту Земли. Также из алюминиево-магниевого сплава были изготовлены баки Р-7 – двухступенчатой баллистической ракеты, которая стала первой советской ракетой-носителем.

Космическая гонка между привела к разработке и появлению большого количества более прочных сплавов на основе алюминия, в составе которых было до десятка компонентов. Но самыми прочными и легкими оказались сплавы из алюминия и лития.

Хоть сплавы «авиационного металла» остаются №1 по объемам использования в космической технике, но и сталь для авиационно-космической промышленности – незаменимый материал. Как в прошлом, так и сейчас. От цельных стальных корпусов, отказались после начала производства ракет, состоящих из нескольких ступеней. Но и сейчас есть космическая сталь – это различные марки «нержавейки».

Этот металл выигрывает у алюминиевых сплавов в жесткости. Конструкции из нержавеющей стали, которые должны выдерживать космические перегрузки и не деформироваться, получаются более компактными и легкими. К тому же сталь, даже самых экзотических марок, дешевле.

Сейчас из нержавеющей стали производят баки для ракетного топлива. При этом стенки этих огромных конструкций очень тонкие. Например, американский разгонный блок Centaur имеет толщину стенок 0,51 мм. Чтобы это изделие высотой 12,68 м и диаметром 3,05 м не сминалось под собственным весом, его форму поддерживают за счет искусственно созданного внутреннего давления. Фактически его надувают как воздушный шарик.

Третий по распространенности металл, который используют в ракетах – это медь. Он тяжелый и дорогой, но имеет фантастическую теплопроводность. Поэтому из медных сплавов (как правило, это хромистая бронза) делают внутреннюю стенку ракетного двигателя. Она выдерживает жар в 3000°C, который вырывается из сопел во время старта.

Среди других металлов, которые нашли свое место в ракетной технике, можно выделить титан и серебро. Они важны с технологической точки зрения. Но вот объемы использования – незначительные. Ведь при выводе космического корабля на орбиту важен каждый килограмм, а удельный вес титана в 1,6 раза больше, чем у алюминия. При этом металлический титан и его сплавы, равно как и серебро, гораздо дороже стали и алюминиевых сплавов.

Сталь в ракетостроении

В современном мире на замену металлам и сплавам (в частности, стали) все чаще приходят стекло- и углепластик. Космическая сфера – не исключение. Например, корпуса американских многоразовых космических челноков (шаттлов) имели систему тепловой защиты из семи разных волокнистых и керамических материалов.

Еще одна новация – использование больших 3D-принтеров, которые могут создавать цельные элементы космических кораблей сложной формы. Акцент на такую возможность делают некоторые частные космические фирмы. Но что примечательно, среди используемых материалов – различные металлические сплавы. Новая технология позволяет избежать сварки, гибки и других операций, которые, как мы помним, невозможны с некоторыми легкими металлами.

А что же думает Илон Маск о будущем космонавтики? Можно ли использовать сталь для космических аппаратов?

В конце 2018 года в одном из интервью он сообщил, что сверхтяжелая ракета-носитель Starship, которая должна обеспечить доставку грузов на Луну и Марс, будет создана из нержавеющей стали. Это проще, дешевле и быстрее.

По его словам, 1 килограмм углеродного волокна стоит 135 долларов США. А с учетом отбраковки – до $200. К тому же его нужно очень много. А вот цена 1 кг стали стоит около $3. И она не является дефицитом, так как в мире много производителей листовой нержавеющей стали. Уже разработаны и испытаны специальные сплавы, которые хорошо выдерживают перепады температур. Они устойчивы к внешним факторам и не дают микротрещин, которые могут привести к поломкам и авариям. А нержавеющая сталь с добавлением хрома и никеля хорошо переносит и сверхнизкие температуры ракетного топлива.

В результате исследований, в марте 2019 года на заводе Маска было демонтировано многомиллионное оборудование для производства углепластикового корпуса ракеты, на который первоначально была сделана ставка. А 29 сентября того же года во время презентации полноразмерного прототипа Starship от компании SpaceX, Маск сказал, что благодаря использованию стали, на материалы для одной ракеты будет потрачено не $ 400-500 млн., а лишь $ 10 млн! И это будут корабли многоразового использования.

Пластиковые ракеты: Ракетные материалы, часть 2

Мы продолжаем разговор о «ракетных металлах», начатый в апреле 2007 года, и рассказываем о тех материалах, которые приходят на смену нынешним «любимцам конструкторов».

На рубеже XX и XXI веков основу ракетно-космической техники составляли алюминиевые, никелевые и титановые сплавы, композитных же материалов (КМ) было немного. Пройдет еще десятилетие или два, и ситуация коренным изменится — новое поколение алюминиево-литиевых сплавов, композиты и интерметаллиды вытеснят из ракет традиционные сплавы. Впрочем, хорошо знакомые металлы пока не сдаются: они давно освоены техникой, есть оборудование и технологические процессы, которые позволяют получать требуемые детали. Нужно только повысить качество материалов.

Передовые металлургические технологии могут дать уже известным материалам новую жизнь. Наиболее высокую чистоту титановых и никелевых сплавов обеспечивает электронно-лучевая переплавка с промежуточной емкостью, когда металл расплавляется и продувается очень небольшим количеством нерастворимого в металле инертного газа, обычно гелия, который «вытягивает» за собой вредные примеси, под двумя электронно-лучевыми пушками. В результате происходит удаление серы, кремния, фосфора, кислорода, азота, и качество металла заметно растет, даже повышается температура плавления! Это одна из лучших технологий в мире. Во всяком случае, именно под влиянием российских разработок американцы стали активно строить такие печи.

В порошок

Одно из приоритетных российских направлений — гранульная (порошковая) металлургия. В чем ее преимущества перед литьем? По составу никелевые сплавы в обоих случаях одни и те же, но их характеристики совсем другие. Показатели надежности гранульных материалов более чем вдвое превышают литые — благодаря уникальной однородности и улучшению микроструктуры. Ударная вязкость (параметр, используемый материаловедами; «антихрупкость») выше в полтора раза. Известно, например, что двигатели для крупнейшего в мире европейского аэробуса А380 поставила фирма Rolls-Royce; их лопаточные колеса сделаны из гранульных жаропрочных сплавов. Англичане сами такой металлургией не занимались и попросили помощи у американцев. Те отказались передать оборудование и технологию, но «с радостью» стали продавать диски. Интересная история: «ключик» от А380, за взлетом которого наблюдали Шредер и Ширак, на самом деле находится в США.

Таким образом, серьезного гранульного производства сегодня в Европе нет. А в России есть — существует полная линия гранульной металлургии, созданная на ОАО «Композит» совместно со Ступинским металлургическим комбинатом. Освоено и производство капсул, и выплавка электродов самого высокого качества, и распыление, и получение великолепнейших гранул. В турбонасосных агрегатах двигателей РД-171 и РД-180, идущих на экспорт, используются именно такие материалы. Кстати, при сравнительном анализе экспертами ОАО «Композит» российские гранулы оказались лучше американских.

Под давлением

Традиционное литье может составить конкуренцию спеченному порошку, если отливку потом обработать в газостате под давлением до 2000 атмосфер и при температуре до 12000С. При обычном затвердевании в форме металл усаживается, и в наиболее сложных местах деталей — в изменениях сечений и переходов — образуются микропоры. По этим местам и происходит разрушение. Обработка температурой и давлением в газостате позволяет приблизить свойства детали к идеальным. Вот данные 2003 года: в США 850 газостатов, в Европе 720, в Японии — порядка 400. К сожалению, в России лишь 24 газостата, и вот сейчас на ММЗ «Салют» прибавляется еще один, 25-й. А действуют из них всего четыре!

Эффект от обработки в газостате поразительный: усталостная прочность лопаток ГТД повышается наполовину; количество брака уменьшается в пять раз — с 50 до 10%! А стоимость всего одной литой турбинной лопатки — порядка пятисот долларов! Поверхности деталей, работающих на износ, при традиционных технологиях приходится дополнительно упрочнять. Обычно они азотируются, но тогда на поверхности получается плотный и хрупкий слой, который может скалываться. В газостате азотирование качественно иное — глубина слоя, насыщенного азотом, не 10−20 микрон, как раньше, а 1,5−2,5 мм. Поверхность по твердости вполне соизмерима с алмазом, далее идет плавный переход — никаких сколов поверхностного слоя, — а в глубине твердость, характерная для металла.

Из таких материалов в перспективе будут изготавливать турбины и прочие агрегаты двигателей, а вот корпуса и баки — из алюминий-литиевых сплавов второго поколения. Они намного дешевле сплавов первого поколения, лучше штампуются, гораздо лучше свариваются (можно вместо экзотической сварки трением использовать традиционную аргонно-дуговую) и содержат значительно меньше лития (что, кроме снижения стоимости, увеличивает стойкость к микротрещинам). «Композит» освоил малотоннажное производство Al-Li сплавов второго поколения — трубы и полусферы.

Интерметаллы

Последний класс металлических материалов — интерметаллиды (особый тип химических соединений разных металлов, от сплавов отличаются прочными химическими связями) на основе титана и никеля. Если титановые сплавы работают сейчас до температуры 5500С, а 600−6500 — рекордные цифры, то интерметаллиды в перспективе смогут работать до 800−9000С. При этом их удельный вес 4−6 г/см3 — гораздо меньше, чем у традиционных никелевых жаропрочных сплавов. Интерметаллиды обеспечивают повышение коррозионной стойкости, имеют в 20 раз более высокую стабильность размеров и радиационную стойкость, что особо важно для космических аппаратов (КА), в пять раз более высокую удельную прочность. Впрочем, интерметаллиды были известны давно, но их использованию в технике мешала их хрупкость. Лишь сейчас с нею научились бороться различными хитрыми способами, ранее недоступными.

Крылатые композиты

Но все же, несмотря на новые технологии работы с металлами, неметаллические материалы побеждают. Если в конструкциях российской гражданской авиатехники четвертого поколения применяется примерно 70% алюминиевых сплавов и 15−20% композитов, то последний Airbus уже на 50% состоит из композитных материалов, а американцы в Boeing 787 Dreamliner обещают повысить этот показатель до 70%. С ракетами и космическими аппаратами происходит то же самое. Причина — экономия массы выводимого на орбиту груза, и чем выше «номер ступени», тем больше выигрыш от использования композитов. Кстати, первой ракетной крупногабаритной «цельнопластмассовой» деталью почти полвека назад стал стеклопластиковый головной обтекатель на американских лунных зондах. Современный обтекатель ракеты «Протон-М», сложная сотовая пятислойная углепластиковая конструкция со специальным теплозащитным покрытием (ТЗП), весит на четверть меньше традиционного дюралевого. Большинство наружных ТЗП, которые предохраняют полезный груз от аэродинамического нагрева, работают на испарении и «уносе массы». Это полимерные материалы на основе, как правило, силиконовой резины с различными наполнителями — как снижающими массу покрытия, так и замедляющими его выгорание. Реализован принцип «кипящего чайника»: пока вода не выкипела, температура чайника выше 1000С не поднимется. В результате снаружи, например, головного обтекателя температура свыше 9000С, а в приборном отсеке — всего 60!

Пластмассовые ракеты

Твердотопливные ракеты стали «пластиковыми» почти целиком — из композитов уже давно изготавливают корпуса двигателей, причем в космосе стеклопластик появился на третьей ступени первых американских ракет-носителей «Тор-Эйбл» и «Авангард» в конце 50-х. Хотя «Авангард-1» был запущен ракетой с металлической третьей ступенью, последний спутник этой серии полетел уже на стеклопластиковом двигателе. Чтобы получить максимальный выигрыш от замены металла композитом, корпус двигателя делают одной неразъемной конструкцией, которая за очевидное сходство с продукцией гусениц шелкопряда была названа «коконом». Для намотки «кокона» используются специальные крупногабаритные станки, причем прямо в процессе намотки кокон пропитывается смолами, которые полимеризуются в специальных автоклавах. Кроме стеклопластика используются и углепластики, и даже органопластики (кевлар и др.).

Если говорить о жидкостных ракетах, то пока дело ограничивается межбаковыми отсеками — например, на ракете Falcon-1 переходник между ступенями сделан из углепластика. И в Америке, и у нас разработчики пытаются построить из углепластика баки для горючего и для окислителя, но задача пока не решена — из-за этого, например, был закрыт проект одноступенчатого многоразового носителя Х-33. Ключевым местом конструкции должен был стать композитный бак для жидкого водорода, но оказалось, что под воздействием криотемператур композит растрескивался. Тем не менее попытки будут продолжаться, потому что выигрыш может составить не менее 25% массы конструкции, даже с учетом увеличения толщины.

Матрица

В этом направлении больших успехов добилось Обнинское ПО технологии. Расположение слоев ткани при плетении в особых направлениях обеспечивает работоспособность материала при колебаниях температур от -196 до +2700С, причем деталь совершенно не коробится — материал подбирается так, что попеременно работают то одни слои, то другие, то третьи, расширяясь в разные стороны.

В местах с максимальными температурами применяются углерод-углеродные композиционные материалы (УУКМ). Они фактически незаменимы во вкладышах критического сечения сопел твердотопливных двигателей, входных «воротниках», раструбах сопел. Нос «Шаттла» и кромки его крыльев тоже прикрывают УУКМ.

Существует много технологий получения УУКМ. В общем виде материал представляет собой каркас из углеродных волокон, промежутки между которыми тоже заполнены углеродным материалом, «матрицей». Матрицу получают разложением подходящих органических веществ, жидких или газообразных, прямо в объеме каркаса, при помощи специальных печей; каркас получают методом плетения или сборки и последующего отжига углепластиковых стержней.

Губка из вольфрама

Разрабатываются неметаллические композиционные материалы и для ЖРД. Например, замена металлического соплового насадка двигателя разгонного блока ДМ-SL, используемого в составе РН «Зенит-3SL» комплекса «Морской старт», позволила сэкономить около 10 кг массы самого ЖРД да еще повысить удельный импульс тяги на 8−10 с (1 с удельного импульса тяги — это 20 кг полезного груза на геостационарной орбите!). Впервые насадок из УУКМ был использован при запуске 10 июня 2003 года.

Разгонные блоки работают в вакууме, а струя газов самого двигателя содержит избыток горючего. Задача защиты от окисления УУКМ раньше не ставилась, но теперь наши ведущие КБ пытаются использовать композитные сопла и для ЖРД нижних ступеней (в частности, в рамках программы «Союз-3»). В атмосферном воздухе углерод может загореться, но уже разработаны и готовы к внедрению технологии защиты УУКМ карбидом кремния.

Новые металлизированные виды топлива могут потребовать повышения температуры в критическом сечении сопла до 40000С, так что традиционные УУКМ уже не справятся. Чтобы «облегчить им жизнь» в таких условиях, нужно частично заменить матрицу на тугоплавкие соединения типа карбида гафния или карбида тантала. Это позволит добиться эффекта, который был ранее достигнут в известном сплаве ВМДФ (пористый вольфрам, пропитанный медью): температура повышается, медь испаряется, уносит часть тепла и тем самым защищает вольфрам на время эксплуатации.

Микродвигатели

Композиты из карбида кремния позволят совершить революцию в строительстве микро-ЖРД, необходимых для ориентации космических аппаратов и коррекции их траекторий. Нынешние двигатели чаще всего однокомпонентные, работающие на разложении гидразина, вытеснительная подача которого в камеру сгорания требует тяжелых баков и большого количества вытесняющего газа. Керамо-матричные композиты с каркасом из волокон карбида кремния и матрицей из такого же карбида кремния позволят к 2010 году либо чуть позже создать материал, из которого можно изготовить колесо ротора турбины вместе с лопатками для турбонасосного агрегата такого микро-ЖРД. Условия достаточно жесткие — 10 000 об/мин, температура свыше 17000С. Ни один металлический материал в таких условиях работать не может. Но это еще не все — крутиться ротор этой турбины будет в композитных же подшипниках скольжения! Дело в том, что традиционные подшипники качения требуют смазки, но ни одна смазка не сможет работать в столь жестких условиях долгое время — либо испарится, либо выгорит. Сейчас есть уже два класса материалов — один на основе углепластика, другой — углерод-углерода; они могут применяться для изготовления вкладышей подшипников скольжения, которые полностью заменят подшипники качения. Углерод-углеродный вариант работает при температурах до 4500С, а углерод-карбидный — до 20000С. Еще одно достоинство таких материалов состоит в том, что они могут работать в агрессивных средах.

Переход на турбонасосную подачу и высокоэнергетическое топливо позволит улучшить экономичность микро-ЖРД и весовое совершенство космических аппаратов. С 2002 года в этой области действует программа, утвержденная, курируемая и финансируемая Роскосмосом.

Еще одна перспективная технология — металло-композитные материалы, которые можно применить в составе микро-ЖРД: это многослойные композиции, полученные методом послойного вакуумного напыления. Например, микрокамера из молибдена и ниобия. Молибден — прочный, термостойкий, но очень хрупкий материал, ниобий — также термостойкий, не очень прочный, но весьма пластичный материал. Набирая от 16 до 18 слоев толщиной 15−20 микрон каждый, мы получаем композицию, которая работает при весьма высоких температурах, порядка 2100−22000С, и обеспечивает высокие массовые характеристики. Этот металлический КМ может рассматриваться как альтернатива материалам типа SiC-SiC, поскольку он дешевле и в ряде случаев перспективнее.

Расскажем и о композитах с металлической матрицей. По сравнению с традиционными титановыми или алюминиевыми сплавами удельная жесткость композита «бор-алюминий» выросла в три раза (правда, при увеличении цены примерно в десять раз). Тем не менее этот материал чрезвычайно перспективен для ферменных конструкций КА, там, где толщина, а следовательно, и масса конструкции определяются не прочностью, а устойчивостью. Уже сейчас такой композит серийно используется в разгонных блоках «Фрегат» НПО Лавочкина и DM-SL РКК «Энергия».

Конечно, трудно себе представить «ракету», состоящую практически полностью из неметаллических материалов. Тем не менее будущее за ними. На смену крылатым металлам приходят крылатые неметаллы.

Читайте также: