Какие существуют виды деформации металлов

Обновлено: 11.05.2024

Деформация — изменение формы и размеров тела. Причина деформации заключается в том, что различные части тела совершают неодинаковые перемещения при действии на тело внешних сил.

Деформации, которые полностью исчезают после прекращения действия силы, — упругие, которые не исчезают, — пластические.

При упругих деформациях происходит изменение расстояния между частицами тела. В недеформированном теле частицы находятся в определенных положениях равновесия (расстояния между выделенными частицами — см. рис. 1, б), в которых силы отталкивания и притяжения, действующие со стороны других частиц, равны. При изменении расстояния между частицами одна из этих сил начинает превышать другую. В результате возникает равнодействующая этих сил, стремящаяся вернуть частицу в прежнее положение равновесия. Равнодействующая сил, действующих на все частицы деформированного тела, и есть наблюдаемая на практике сила упругости. Таким образом, следствием упругой деформации является возникновение упругих сил.

При пластической деформации, как показали наблюдения, смещения частиц в кристалле имеют совсем другой характер, чем при упругой. При пластической деформации кристалла происходит соскальзывание слоев кристалла относительно друг друга (рис. 1, а, б). Это можно увидеть с помощью микроскопа: гладкая поверхность кристаллического стержня после пластической деформации становится шероховатой. Соскальзывание происходит вдоль слоев, в которых больше всего атомов (рис. 2).

При таких смещениях частиц тело оказывается деформированным, но на смещенные частицы при этом не действуют "возвращающие" силы, так как у каждого атома в его новом положении такие же соседи и в таком же числе, как и до смещения.

При расчете конструкций, машин, станков, тех или иных сооружений, при обработке различных материалов важно знать, как будет деформироваться та или иная деталь под действием нагрузки, при каких условиях ее деформация не будет влиять на работу машин в целом, при каких нагрузках наступает разрушение деталей и т.д.

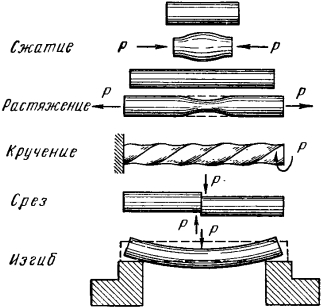

Деформации могут быть очень сложными. Но их можно свести к двум видам: растяжению (сжатию) и сдвигу.

Деформация растяжения (сжатия). Линейная деформация возникает при приложении силы вдоль оси стержня, закрепленного с одного конца (рис. 3, а, б). При линейных деформациях слои тела остаются параллельными друг другу, но изменяются расстояния между ними. Линейную деформацию характеризуют абсолютным и относительным удлинением.

Абсолютное удлинение , где l — длина деформированного тела, — длина тела в недеформированном состоянии.

Относительное удлинение — отношение абсолютного удлинения к длине недеформированного тела.

На практике растяжение испытывают тросы подъемных кранов, канатных дорог, буксирные тросы, струны музыкальных инструментов. Сжатию подвергаются колонны, стены и фундаменты зданий и т.д.

Деформация сдвига возникает под действием сил, приложенных к двум противоположным граням тела так, как показано на рисунке 4. Эти силы вызывают смещение слоев тела, параллельных направлению сил. Расстояние между слоями не изменяется. Любой прямоугольный параллелепипед, мысленно выделенный в теле, превращается в наклонный.

Мерой деформации сдвига является угол сдвига — угол наклона вертикальных граней (рис. 5).

Деформацию сдвига испытывают, например, заклепки и болты, соединяющие металлические конструкции. Сдвиг при больших углах приводит к разрушению тела — срезу. Срез происходит при работе ножниц, пилы и др.

Деформации изгиба подвергается балка, закрепленная с одного конца или закрепленная с двух концов, к середине которой подвешен груз (рис. 6). Деформация изгиба характеризуется стрелой прогиба h — смещением середины балки (или его конца). При изгибе выпуклые части тел испытывают растяжение, а вогнутые — сжатие, средние части тела практически не деформируются — нейтральный слой. Наличие среднего слоя практически не влияет на сопротивляемость тела изгибу, поэтому такие детали выгодно делать полыми (экономия материала и значительное снижение их массы). В современной технике широко используются полые балки, трубки. У человека кости тоже трубчатые.

Деформацию кручения можно наблюдать, если на стержень, один конец которого закреплен, действует пара сил (рис. 7), лежащих в плоскости, перпендикулярной оси стержня. При кручении отдельные слои тела остаются параллельными, но поворачиваются друг относительно друга на некоторый угол. Деформация кручения представляет собой неравномерный сдвиг. Деформации кручения возникают при завинчивании гаек, при работе валов машин.

Деформация и разрушение металлов - виды и описание процессов с примерами

Наиболее эффективные технологические процессы обработки металлов и сплавов происходят при их пластическом формоизменении в горячем или холодном состояниях. Для этого необходимо создать внешние силы, под действием которых происходит деформация металла.

Наиболее эффективные технологические процессы обработки металлов и сплавов происходят при их пластическом формоизменении в горячем или холодном состояниях. Для этого необходимо создать внешние силы, под действием которых происходит деформация металла.

Все металлы и сплавы имеют кристаллическое строение. Прикладываемые к кристаллу/кристаллам внешние силы вызывают упругую и – далее - пластическую деформацию. В последнем случае потребуется нагрузить кристалл таким усилием, чтобы происходящие внутри него изменения приобрели необратимый характер. Для каждого металла момент перехода упругих деформаций в пластические строго индивидуален, и определяется соотношением значений предела временного сопротивления к пределу пластичности/текучести.

Физическая природа деформации металлов

Этот процесс включает в себя упругую и остаточную стадии. Возникающие при этом деформации подразделяются на три группы:

Упругие, т.е., такие, которые полностью исчезают при снятии приложенных внешних сил. Тело при этом приобретает свои первоначальные размеры. Изучением упругих деформаций занимаются теория упругости и сопротивление материалов. Связь между напряжениями и деформациями в этом случае линейна и подчиняется закону Гука.

Упругопластические, которые возникают тогда, когда упругая и пластическая (остаточная) составляющие соизмеримы между собой. Изучение упругопластических деформаций имеет значение для всесторонней оценки запаса прочности металла, поскольку в практике металлообработки такой вид деформации не используется.

Пластические/конечные, при которых упругие изменения формы незначительны, и ими можно пренебречь. Здесь зависимость напряжений и деформаций не носит линейного характера, и зависит от множества факторов.

Любой реальный металл представляет собой совокупность анизотропных кристаллов, ориентация которых произвольна. Поэтому предполагается, что во всех направлениях имеется приблизительно одинаковое количество одинаково ориентированных зёрен. Именно поэтому свойства металла во всех направлениях одинаковы и определяются некоторыми средними значениями. Квазиизотропность металлов облегчает изучение физических основ их деформирования.

Основой для любого изменения формы металла является наличие дефектов в его структуре, прежде всего – дислокаций. С помощью теории дислокаций объясняются механизмы разрушения металла, его кристаллизация, упрочнение/разупрочнение и пр. Ключевым положением теории дислокации является то, что любое изменение формы представляет собой результат перемещения и размножения дефектов в кристаллической решётке. При этом механизм деформации рассматривается на уровне отдельных атомов. Такое представление позволяет анализировать многие физические явления, происходящие в деформируемом теле под нагрузками, при повышенных температурах и т.д.

Упругая деформация

Как уже указывалось, такой вид деформации представляет собой изменение формы материала во времени, которая самопроизвольно снимается после снятия силы или внешней нагрузки. Форма материала изменяется при приложении силы в пределах предела упругости металла, иначе называемого модулем Юнга. Это физическое свойство гарантирует, что эластичные материалы возвращают свои первоначальные размеры после снятия приложенной нагрузки. Здесь деформация обратимая и непостоянная. Упругая деформация металлов обычно наблюдается при малых формоизменениях; их упругое поведение, как правило, линейно.

Упругая деформация включает временное растяжение или искривление связей между атомами кристаллической решётки. Например, при изгибе стального листа все имеющиеся в металле дислокации и связи изгибаются (либо растягиваются) только на несколько процентов, но относительного перемещения атомов при этом не наблюдается. Такая деформация может быть вызвана приложением внешних сил сдвига, которые вызывают соответствующие напряжения растяжения/сжатия.

Наличие упругой деформации материала позволяет всем связям восстанавливаться после напряжения. Но со временем эти свойства ухудшаются, а в некоторых условиях металл может стать хрупким и потерять пластичность. Примером могут служить изменения, которые происходят в олове. При резких температурных колебаниях этот металл становится менее пластичным (известны аллотропические превращения β-олова в α-олово и наоборот, которые в Средние Века именовали оловянной чумой). Часто изменения вызываются воздействиями определённых химикатов, снижающих эластические характеристики металлов.

Эластичность (пружинистость) стали повышается при увеличении процентного содержания углерода в ней. Не случайно для производства автомобильных рессор принимают специальные марки сталей, количество углерода в которых не должно быть менее 0,62…0,70 % (ГОСТ 14959-2016). Упругость таким сталям придаёт также повышенный процент марганца и кремния.

Пластическая деформация

Теория дислокаций утверждает, что с приложением нагрузки к реальным кристаллам металла смещение одной части кристалла относительно другой происходит не одновременно по всей площади скольжения. Начинается оно в точке дефекта кристалла и распространяется при значительно меньшем внешнем усилии, чем при одновременном скольжении целого блока атомов. Значительное расхождение между теоретическими и фактическими значениями напряжений (например, для меди оно составляет 1540 МПа и 1 МПа, для железа – 2300 МПа и 29 МПа) объясняется наличием в стали структурных дефектов, около которых сдвиг вначале локализуется, а затем распространяется вместе с самим дефектом с некоторой скоростью.

Дислокации располагаются в наиболее плотноупакованных плоскостях кристаллической решётки. При возрастании нагрузки первыми начинают двигаться дислокации той плоскости скольжения, в которых касательные напряжения максимальны. Для начала пластического течения необходимо, чтобы касательное напряжение превышало критическое значение, величина которого зависит от исходной структуры деформируемого металла. Данное обстоятельство предопределяет необходимость учёта истории деформирования материала, что позволяет определять количественные и качественные параметры процесса пластической деформации.

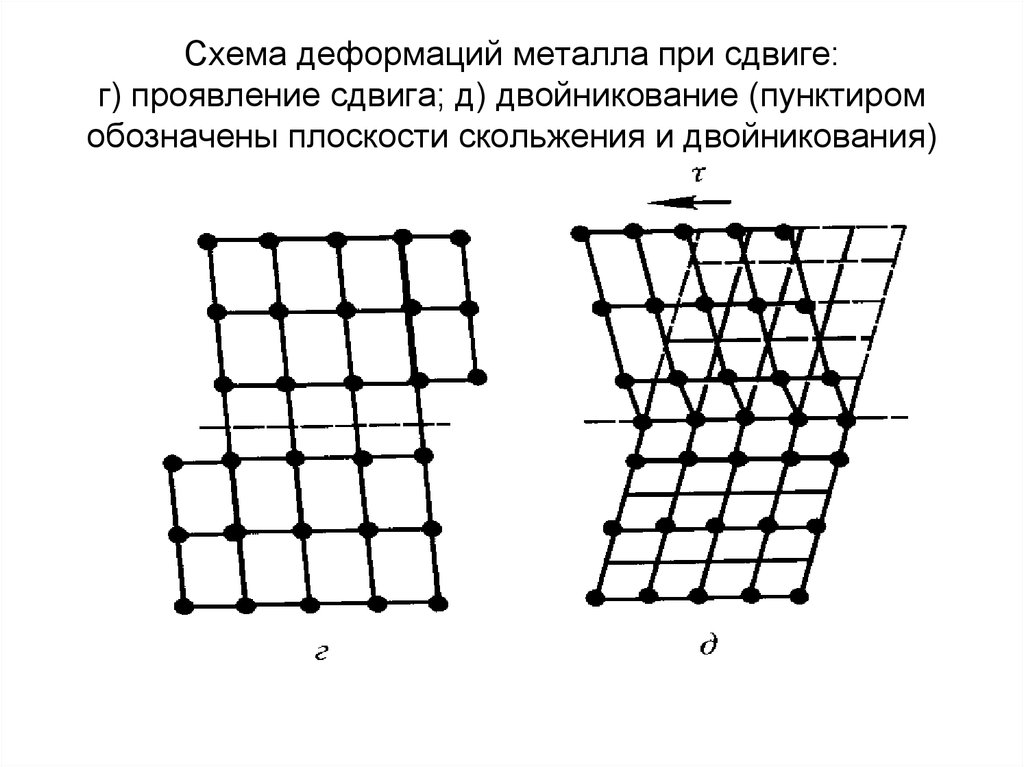

Виды пластической деформации металлов определяются характером перемещения кристаллов во время приложения усилия. Такое перемещение может происходить скольжением и двойникованием.

Скольжение

Скольжение является основным видом пластической деформации идеального кристалла. Обычно в качестве плоскостей скольжения выступают плоскости с наибольшей плотностью расположения атомов, а направлениями скольжения являются направления, по которым межатомные расстояния имеют минимальное значение.

В гексагональной решётке можно провести только одну плоскость, в которой расположено наибольшее число атомов – это плоскость основания. В решётках кубической формы таких плоскостей больше. Поэтому при прочих равных условиях металлы с гексагональной решёткой менее пластичны, чем металлы с кубической решёткой.

Пластическое деформирование начинается, прежде всего, в тех плоскостях скольжения, и по тем направлениям, которые расположены под оптимальным углом по отношению к внешней силе. Так, при сжатии и растяжении пластическая деформация возникает в первую очередь в плоскостях, расположенных под углом 45 0 к линии действия внешней силы.

Скольжение является сдвиговым деформационным процессом. Известно, что если отполированный образец из моно- или поликристалла подвергнуть нагружению, то при определённой нагрузке на поверхности образца появляются сетки линий скольжения, называемые линиями Чернова-Людерса. Эти линии качественно характеризуют сдвиг одних частей образца относительно других.

Двойникование

В некоторых металлах – магнии, цинке, золоте, железе – наряду со скольжением наблюдается двойникование. При двойниковании происходит поворот деформированной части кристалла в положение, зеркальное по отношению к деформированному. Однако и в этом случае происходит сдвиг атомов в новые положения устойчивого равновесия на расстояния, которые пропорциональны основному параметру решётки.

Двойникование часто возникает при ударном деформировании и распространено для металлов и сплавов, кристаллизация которых происходила с образованием кристаллитов в форме многогранников.

Как происходит разрушение металлов

Процесс разрушения металлов адекватно описывается методами специальной механики разрушения. Исходное положение теории заключается в том, что разрушение элементов конструкций связано с возникновением и развитием трещин, которые проявились:

В процессе изготовления деталей (сварка, шлифовка, закалка);

В период их эксплуатации вследствие превышения допустимых нагрузок;

Как следствие коррозионных явлений.

Механика разрушения учитывает влияние дефектных участков при анализе напряжённого состояния конструктивных элементов и при определении реальных характеристик материала во время испытаний. Такие испытания должны проводиться с образцами, в которых имеются искусственно наведенные трещины.

В результате испытаний устанавливаются количественные связи между номинальными напряжениями, формой и размерами дефекта, с одной стороны, и сопротивлением материала в условиях стабильного и нестабильного варианта развития трещины – с другой. Именно в этом заключается принципиальная основа использования методов механики разрушения при выборе материала, определения размера и установления срока службы деталей машин и элементов металлоконструкций.

Установлено, что при оценке вероятности и времени разрушения металла следует рассматривать изотропную пластину бесконечной длины и конечной толщины, внутри которой имеется трещина. Критерием развития трещины принимают параметр интенсивности поля напряжений в зоне одного из концов трещины (критерий Ирвина), при этом радиусные переходы между участками равны 0. Раскрытие трещины (после чего и наступает разрушение) происходит при максимальном уровне растягивающих напряжений у её краёв.

Деформация металла при сварке

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Рекомендуем статьи по металлообработке

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

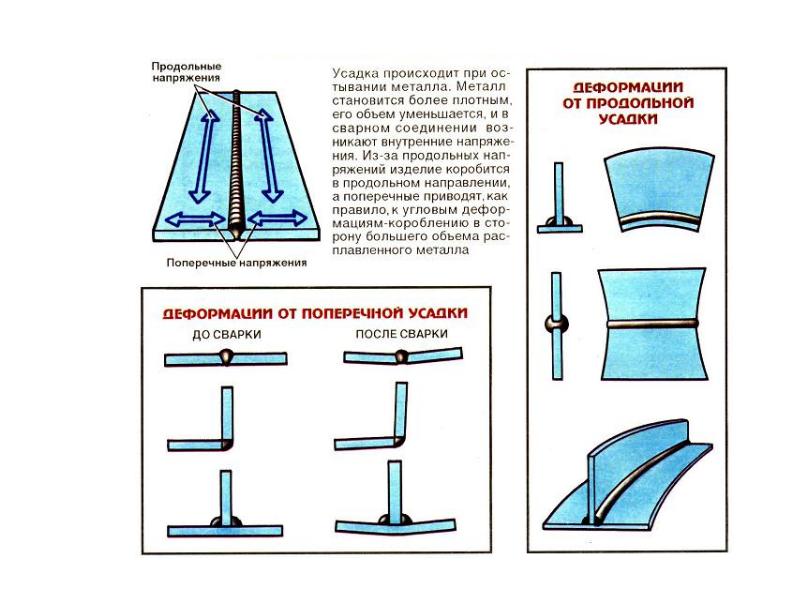

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Появляется по линии шва

Размещается поперек оси соединения

По состоянию напряжения

Происходит только в одном направлении

Распространяется на два различных направления

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

- Сопроводительный и предварительный подогрев.

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Разрушение металлов

Разрушение металлов часто происходит вследствие появления и развития трещин (из-за механического воздействия). Это может быть как несколько трещин, расположенных рядом, так и одна магистральная, возникшая при слиянии более мелких. Способность сопротивляться такому процессу зависит от прочности и надежности материала и определяет его долговечность.

Вследствие воздействий внешней среды также может происходить химическое или электрохимическое разрушение металла – коррозия. Обработка поверхностей для защиты проводится в зависимости от агрессивных факторов. Подробнее о видах и причинах разрушения металлов читайте в нашем материале.

Виды разрушения металлов

Специалисты выделяют вязкое и хрупкое разрушение металлов, но эти виды объединяет общий механизм зарождения трещин. В большинстве случаев микротрещины образуются на фоне скопления движущихся дислокаций перед препятствием – перед границами блоков и зерен, перед слиянием дислокаций, пр.

Значительная плотность дислокаций приводит к их слиянию с одновременным формированием микротрещины. Трещина появляется в плоскости, перпендикулярной плоскости скольжения, при плотности дислокаций Ю10–1013 см-2. Существуют и безбарьерные механизмы образования трещин, например, на фоне взаимодействия дислокаций в кристаллической решетке.

При хрупком разрушении металла отрыв происходит, когда нормальные растягивающие напряжения достигают предельного значения сопротивления отрыву. Перед разрушением материал оказывается подвержен упругой, а в некоторых случаях и небольшой пластической деформации.

Хрупкое разрушение характеризуется сопротивлением отрыву и сопровождается кристаллическим изломом, который в большинстве случаев проходит по границам зерен. Тогда плоскость разрушения является перпендикулярной нормальным растягивающим напряжениям, а поверхность излома имеет «ручьистое» строение.

Хрупкая трещина распространяется с большой скоростью, приближенной к скорости звука, по этой причине данный тип разрушения металла известен как внезапный, катастрофический.

На практике чаще встречается не абсолютно хрупкое, а микропластическое разрушение. Дело в том, что когда материал находится в упругодеформированном состоянии, концентрация напряжений у вершины трещины вызывает пластическую микродеформацию.

Вязкое или пластическое разрушение металла можно описать как срез под действием касательных напряжений. Оно предполагает медленное распространение трещины при большой работе. Перед разрушением наблюдается большая пластическая деформация металла с поглощением энергии внешнего нагружения – данный эффект достигается благодаря вязкости материала.

В результате образуется волокнистый излом, особенности которого объясняются пластическим деформированием металла. Плоскость излома находится под углом, а его микростроение принято характеризовать как «чашечное».

С точки зрения микроструктуры разрушение металла делят на транскристаллитное и интеркристаллитное. В первом случае трещина распространяется по телу зерна, тогда как во втором проходит через его тело.

Факторы, влияющие на пластичное и хрупкое состояние металлов

Вязкостью называют способность материала поглощать механическую энергию внешних сил при помощи пластической деформации. С точки зрения физики, вязкость представляет собой энергетическую характеристику и выражается в единицах работы, например в Джоулях.

На показатель вязкости влияет химический состав металлов и сплавов, примененная термическая обработка и ряд прочих внутренних факторов. Не менее важную роль играют условия, в которых металл находится, а именно учитывают температуру, скорость нагружения, наличие концентраторов напряжения, вид напряженного состояния, размеры изделия. В зависимости от этих показателей, материал может быть вязким или хрупким.

Остановимся на каждом факторе более подробно:

Температурное воздействие

Изменение температуры сильно влияет на предел текучести ат, но почти не оказывает воздействия на сопротивление отрыву или SOT. При температуре Тв, то есть указывающей на верхний порог хрупкости, или ломкости, от < SQT, нагружение вызовет пластическое деформирование и последующее разрушение металла.

В этом случае материал оказывается в вязком состоянии. Тогда как при температурах Тн, то есть нижнего порога хрупкости, или хладноломкости, SOT < ат, разрушение не сопровождается пластической деформацией. Значит, можно говорить о том, что металл пребывает в хрупком состоянии.

Стоит пояснить, что под хладноломкостью понимают склонность металла к переходу в хрупкое состояние на фоне снижения температуры. В число хладноломких входят железо, вольфрам, цинк и другие металлы, характеризующиеся объемно-центрированной кубической (ОЦК) и гексагональной плотноупакованной (ГПУ) кристаллической решеткой. Металлы и сплавы с гранецентрированной кубической или ГЦК-решеткой не относятся к хладноломким, поэтому могут применяться в криогенной технике.

Скорость деформации

При переходе от статического нагружения к динамическому возрастает предел текучести, а сопротивление отрыву почти не зависит от скорости деформации. Увеличение скорости деформации приводит к тому, что хрупкость металла проявляется при более высокой температуре. Если металл при статическом нагружении остается вязким, то динамическое нагружение способно спровоцировать его переход в хрупкое состояние.

Наличие концентраторов напряжения

Под концентраторами напряжений понимают надрезы, отверстия, выточки, канавки, включения – они оказывают значительной воздействие на материал, приводя к повышению его хрупкости. Чаще всего очагами хрупкого разрушения металлов становятся трещины. Для надреза характерна концентрация напряжений у его вершины. Чем больше глубина надреза и чем он острее, тем большее влияние металл испытывает под действием коэффициента концентрации напряжений.

Пластичным материалам свойственна местная пластическая деформация около вершины надреза при Оmax > SQr. Сам металл упрочняется, уменьшается острота надреза, снижается концентрация напряжения, благодаря чему достигается надежная работа изделия. Если материал не склонен к местной пластической деформации, у вершины надреза формируется трещина, а ее развитие вызывает хрупкое разрушение.

Напряженное состояние

Важной характеристикой различных способов нагружения является коэффициент мягкости =max /Smax, где max – наибольшие касательные напряжения; Smax – наибольшие растягивающие напряжения. Для осевого сжатия ос = 2; для кручения – 0,8; для осевого растяжения – 0,5. Сжатие металла сопровождается вязким разрушением путем среза, перед которым наблюдается пластическая деформация. Тогда как растяжение того же материала вызывает хрупкое разрушение путем отрыва.

Масштабный фактор

Речь идет о влиянии размеров изделия на разрушение металлов и сплавов. Дело в том, что при увеличении массы повышается вероятность присутствия дефектов в объеме материала, которые могут запустить процесс разрушения.

Усталостное разрушение металлов

Усталость – это разрушение металлов на фоне повторных нагрузок либо связанных с изменением знака напряжений. Она наблюдается у пружин автоматики, деталей кулачковых и любых иных механизмов, постоянно претерпевающих нагружение и последующеее разгружение, растяжение и сжатие или многократно повторяющиеся ударные и плавно возрастающие нагрузки.

Например, материал валов, которые передают крутящий момент, подвержен изгибу с вращением. Из-за этого наблюдается многократное изменение знака напряжения, то есть растяжение сменяется сжатием.

От других видов усталостное разрушение металлов отличается внезапным характером, оно не сопровождается видимыми внешними признаками предварительной пластической деформации. Обычно в усталостном изломе присутствуют две характерные зоны: с гладкой и неровной поверхностью. Первая формируется при постепенном развитии трещины, а другая представляет собой область, в которой произошел излом оставшейся части сечения.

Усталостное разрушение свойственно деталям, функционирующим при напряжении, не достигающем напряжения предела текучести металла. Формирование подобных трещин объясняется строением материала, то есть присутствием различно ориентированных зерен, блоков, включений неметаллической природы, микропор, дислокаций и твердых дефектов решетки.

Под усталостью понимают постепенное накопление повреждений из-за повторно-переменных напряжений, что в итоге вызывает растрескивание и механическое разрушение металла изделия.

Помимо усталости, существует и противоположное свойство – выносливость, то есть способность материала сопротивляться усталости.

Теоретический предел выносливости представляет собой наибольшее напряжение цикла, с которым металл справляется без последующих разрушений при бесконечно большом количестве циклов нагружения.

Предел выносливости определяют, исходя из заданного числа циклов нагружения N. Например, у стали этот показатель составляет 107, у цветных металлов N = 108. В большинстве случаев для выяснения предела выносливости проводят испытание образца на изгиб с вращением со знакопеременным симметричным циклом напряжений.

Данная характеристика во многом связана с качеством обработки поверхности металла. Так, при зачистке грубым напильником предел выносливости сокращается на 20 % по сравнению с аналогичным показателем полированного металла. А наличие коррозии приводит к его многократному снижению.

Химическая коррозия металлов

Такое разрушение металлов происходит в среде, неспособной передавать электрический ток. Например, данный процесс запускается при нагреве, что приводит к образованию сульфидов (химических соединений) и различных видов пленок. Сплошные пленки могут быть непроницаемыми.

В итоге коррозия и разрушение поверхности металла останавливается, так как материал оказывается законсервированным. Подобным слоем защищена поверхность алюминия, хрома, никеля, свинца. На стали и чугуне пленка непрочная и не может препятствовать разрушению более глубоких слоев изделия.

Выделяют два типа химической коррозии:

Газовая появляется на поверхности металла под действием агрессивной среды газа, пара при повышенной температуре. Особенность таких условий состоит в том, что в горячей среде на поверхности нет конденсата. Химическая коррозия может быть спровоцирована кислородом, диоксидом серы, водяным паром, сероводородом, пр. В результате наблюдается абсолютное разрушение активного металла, кроме ситуаций, когда он находится под защитой плотной пленки.

Для запуска жидкостной коррозии необходимы жидкостные среды, неспособные передавать электричество. Чаще всего такой эффект достигается при контакте металла с сырой нефтью, нефтепродуктами, смазочными материалами. Если в указанных веществах присутствует вода в небольших объемах, коррозия становится электрохимической.

При любом виде химической коррозии скорость разрушения металла зависит от химической реакции, при которой окислитель проникает сквозь поверхностную оксидную пленку.

Электрохимическая коррозия металлов

Для электрохимической коррозии необходима среда, передающая электрический ток. Подобный процесс приводит к изменению состава металла, ведь атомы покидают кристаллическую решетку на фоне анодного или катодного влияния. В первом случае ионы металла переходят в окружающую жидкость. Во втором – получаемые при анодном процессе электроны связываются с окислителем.

Чаще всего встречается электрохимическая коррозия под действием водорода или кислорода, что важно учитывать при защите металлов от разрушений. Дело в том, что металлические изделия обычно испытывают на себе влияние влажной среды во время хранения и использования.

Электрохимическая коррозия может быть нескольких видов:

- Электролитная. Обязательным условием для нее является контакт металла с растворами солей, кислотами, основаниями, обычной водой.

- Атмосферная. Протекает под действием влажной атмосферы и является наиболее распространенной, так как ей подвержено подавляющее большинство предметов из металла.

- Почвенная. Является результатом контакта металлического изделия с влажной почвой, в которой нередко присутствуют различные химические элементы, обеспечивающие более активное разрушение металла. Кислые почвы способствуют повышенной скорости протекания коррозии, а песчаные оказывают самое медленное влияние.

- Аэрационная. Относится к самым редким видам коррозии – ее основным признаком является неравномерный доступ воздуха к разным поверхностям металла. Неоднородное воздействие приводит к разрушению линий переходов между разными участками.

- Морская коррозия металлов. Это еще один из видов разрушения металлов под действием окружающей среды – процесс происходит из-за контакта с морской водой. Его выделяют как отдельный тип, так как речь идет о жидкости с большой долей солей и растворенных органических веществ в составе. Данные характеристики обеспечивают морской воде повышенную агрессивность.

- Биокоррозия. Металл может разрушаться и под действием бактерий, ведь в процессе своей жизнедеятельности подобные живые существа вырабатывают углекислый газ и другие вещества.

- Электрокоррозия. В данном случае разрушение металла объясняется воздействием на него блуждающих токов. Обычно подобные процессы протекают в подземных сооружениях, например, им подвержены рельсы метрополитена, стержни заземления, трамвайные линии, пр.

Рекомендуем статьи

На производстве в состав стали нередко добавляют легирующие компоненты, защищающие металл от образования очагов коррозии всех либо только некоторых типов. В качестве легирующего элемента может использоваться хром – он должен составлять не менее 13 % от общего объема сплава. Помимо этого, предотвратить появление коррозии на стали без применения легирующих добавок позволяют конструктивные, пассивные и активные методы антикоррозионной защиты.

Читайте также: