Какие теплофизические характеристики определяют склонность металла к образованию горячих трещин

Обновлено: 14.05.2024

Аннотация научной статьи по технологиям материалов, автор научной работы — Конищев Константин Борисович, Конищев Борис Петрович

Рассматривается влияние химического состава конструкционных сталей на образование горячих трещин при сварке. Рассматривается отрицательное влияние серы, углерода, фосфора и других элементов на образование горячих трещин при сварке конструкционных сталей. Приводится сравнительная оценка сопротивляемости некоторых марок низкоуглеродистых и низколегированных конструкционных сталей по параметру Итамуре HCS, критерию UCS европейского стандарта и эквиваленту углерода С эг. Показано, что наиболее достоверную оценку дает эквивалент углерода С эг. Дана оценка сопротивляемости высоколегированных сталей горячим трещинам по соотношению эквивалентов хрома [Сr] э и никеля [Ni] э.

Похожие темы научных работ по технологиям материалов , автор научной работы — Конищев Константин Борисович, Конищев Борис Петрович

STRUCTURAL AND HIGH-ALLOY STEEL RESISTANCE EVALUATION FOR HOT CRACKING DURING WELDING

Purpose: To examine the impact of chemical structural steels to hot cracking during welding. To examine the negative impact of sulfur, carbon, phosphorus and other elements on the hot cracking during welding of structural steels. To evaluate resistance to hot cracking high-alloy steels by the ratio of equivalents of chromium [Cr] e and nickel [Ni] e. Methodology: The comparative assessment of the resilience of some brands of low-carbon and low-alloy structural steels in the parameter Itamura-HCS, UCS-europian criterion standard and equivalent carbon (carbon equivalent hot crack). Findings: It is shown that the most reliable estimate gives the equivalent carbon (carbon equivalent hot crack).

Текст научной работы на тему «Оценка сопротивляемости конструкционных и высоколегированных сталей образованию горячих трещин при сварке»

МАШИНОСТРОЕНИЕ И АВТОМАТИЗАЦИЯ

К.Б. Конищев1, Б.П. Конищев2

ОЦЕНКА СОПРОТИВЛЯЕМОСТИ КОНСТРУКЦИОННЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ

ООО «Газпром ВНИИГАЗ», Москва1

Нижегородский государственный технический университет им. Р.Е. Алексеева

Рассматривается влияние химического состава конструкционных сталей на образование горячих трещин при сварке. Рассматривается отрицательное влияние серы, углерода, фосфора и других элементов на образование горячих трещин при сварке конструкционных сталей. Приводится сравнительная оценка сопротивляемости некоторых марок низкоуглеродистых и низколегированных конструкционных сталей по параметру Ита-муре HCS, критерию UCS европейского стандарта и эквиваленту углерода Сэг. Показано, что наиболее достоверную оценку дает эквивалент углерода Сэг. Дана оценка сопротивляемости высоколегированных сталей горячим трещинам по соотношению эквивалентов хрома [Сг]э и никеля [Ni]3 .

Ключевые слова: сульфидная эвтектика, ликвация серы, зональная неоднородность, температурный интервал хрупкости, сопротивляемость горячим трещинам, параметр ИтамуреНС8, европейский критерий UCS, эквивалент углерода на горячие трещины Сэг, эквиваленты хрома и никеля.

Важным показателем хорошей свариваемости сталей является сопротивляемость этих сталей образованию горячих трещин при сварке. Горячие трещины образуются на завершающей стадии кристаллизации металла в ТИХ (температурном интервале хрупкости) при низкой пластичности металла.

Образование горячих трещин определяется следующими факторами:

1. Величиной температурного интервала хрупкости ТИХ.

2. Значением минимальной пластичности металла 5mjn.

3. Темпом внутренней деформации авн.

Чем больше темп внутренней деформации авн, тем больше возможность образования горячих трещин. Темп внутренней деформации зависит от формы, размеров и жесткости конструкции. Наибольший темп внутренней деформации будет при сварке конструкций малой и большой жесткости. Наименьший темп внутренних деформаций будет при сварке конструкций средней жесткости. Чем больше минимальная пластичность стали 5mjn в ТИХ, тем больше сопротивляемость стали образованию горячих трещин. Чем меньше величина температурного интервала хрупкости ДТХр, тем больше сопротивляемость стали образованию горячих трещин.

Величина температурного интервала хрупкости ДТХр и значение минимальной пластичности металла 5mjn зависят от химического состава стали, от содержания вредных и полезных элементов. Наиболее вредным элементом в сталях, вызывающих горячие трещины является сера.

© Конищев К.Б., Конищев Б.П., 2015.

Сера обладает неограниченной растворимостью в жидком железе и весьма малой растворимостью в твердом. Сера образует с железом легкоплавкий сульфид железа БеБ с температурой плавления Тпл=1190°С и более легкоплавкую сульфидную эвтектику Ее-БеБ с температурой плавления Тпл=985°С.

При затвердевании металла сварочной ванны в результате избирательного процесса ее кристаллизации легкоплавкие сульфиды и сульфидная эвтектика оттеняется вглубь жидкой фазы и затвердевает при более низких температурах, сосредоточиваясь по границам столбчатых кристаллов в виде жидких прослоек, имеющих в температурном интервале хрупкости очень низкую пластичность. Наибольшее количество серы сосредотачивается в центральной части шва, в месте стыка кристаллов, образуя зональную ликвацию, где чаще образуются горячие трещины.

Вторым по вредности элементом, вызывающим горячие трещины, является углерод, расширяющим ДТХр и снижающим 5т;п, менее вредными элементами являются фосфор, кремний, никель, медь.

Полезными элементами являются Мп, Т и другие элементы, образующими тугоплавкие сульфиды и снижающими ДТХр.

Эффективным способом борьбы с горячими трещинами является применение низкоуглеродистых сварочных проволок, содержащих 0,08% углерода и ниже.

Для оценки сопротивляемости конструкционных сталей образованию горячих трещин в зависимости от их химического состава применяют расчетно-статистические методы, основанные на использовании уравнений на основе анализа экспериментальных данных. Одно из параметрических уравнений (по Итамуре) применительно к низколеги-рованным сварным швам имеет вид [ 1]

Если НСБ>4, то сварные швы потенциально склоны к горячим трещинам для сталей с пределом прочности менее 700 МПа. Для сталей с пределом прочности более 700 МПа допустимое значение НСБ составляет 1,6-2,0.

В табл. 1 приведены значения НСБ для 20 марок конструкционных сталей, рассчитанные по этому уравнению. Все стали, приведенные в этой таблице, потенциально склонны к горячим трещинам, так как НСБ>4. Однако в марочнике сталей [2] свариваемость этих сталей оценивается как хорошая, и они считаются не склонными к горячим трещинам. Практика применения этих сталей в производстве также показывает, что они не склонны к горячим трещинам при сварке.

По европейскому стандарту БК 1011-2:2001 «Рекомендации по сварке металлических материалов» при дуговой сварке ферритных (углеродистых и низколегированных) сталей ре-

комендуется оценивать опасность образования горячих трещин в сварных швах по соотношению [1]:

Показатели сопротивляемости сталей образованию горячих трещин

€т2сп 8,75 39,61 0,31

СтЗсп 10,27 54,9 0,38

10 6,19 33,36 0,28

15 8,01 44,86 0,33

20 10,01 56,36 0,38

15Г 5,00 42,02 0,32

15Х 5,098 41,34 0,31

20Х 5,94 52,304 0,36

20Г 6,39 53,52 0,37

15ГС 4,41 28,455 0,35

16ГС 4,89 35,54 0,35

17ГС 4,53 40,285 0,36

15ХФ 4,93 41,34 0,31

18ХГТ 4,39 50,68 0,36

20ХГВ 5,2 53,52 0,37

20ХМ 4,62 18,97 0,38

20ХН 6,54 38,24 0,38

10ХСНД 6,36 57,44 0,38

15ХСНД 7,49 52,84 0,398

В табл. 1 приведены значения UCS, рассчитанные по этому уравнению для 20 марок сталей. Для большинства сталей UCS>30, т.е. они склонны к горячим трещинам, что не соответствует практике применения этих сталей в производстве.

В работе [3] оценка сопротивляемости конструкционных сталей против образования горячих трещин производится по эквиваленту углерода:

Если Сэг > 0,4%, сталь склонна к горячим трещинам, влияние Si учитываем только при ^ > 0,4%.

Результаты расчета по этому уравнению в табл. 1 показывают, что все стали не склонны к горячим трещинам, что хорошо соответствует данным марочника сталей [2] и практике применения этих сталей в производстве.

Сталь Ст4сп склонна к горячим трещинам, так как для нее Сэг=0,428%>0,4%. Сталь 25 при содержании углерода С=0,25% не склонна к горячим трещинам, так как для неё Сэг=0,377%0,4%. Трубные стали 16ГС, 17ГС, 10ХСНД, 15ХСНД не склонны к горячим трещинам.

Сера образует с никелем более легкоплавкие соединения, чем с железом: сульфид никеля №382 с Гпл = 787°С и сульфидную эвтектику №-№382 с Гпл = 644°С. Поэтому аустенит-ные высоконикелевые стали очень склонные к горячим трещинам.

Сопротивляемость высоколегированных сталей, образованию горячих трещин оценивается по соотношению эквивалентов хрома [Сг]Э и никеля [№]Э [1, 3].

Оценка сопротивляемости высоколегированных сталей, образованию горячих трещин

Марка стали Сгэ, % №э, % Сгэ/№э

14Х17Н2 16,85 5,6 3,67

08Х17Н5Ь3 19,6 8,45 2,4

08Х17Н6Т 15,9 9,5 1,81

20Х13Н4Г9 15,2 12,45 1,59

12Х21Н5Т 22,2 10,4 2,43

08Х21Н6М2Т 29,2 8,8 3,35

08Х18Г8Н2Т 22,7 9,7 2,95

03Х22Н6М2 27,6 7,9 3,57

37Х12Н8Г8МФБ 20 25,75 0,84

10Х14Г14Н4Т 17,7 15 1,47

08Х17Н13М2Т 23,4 18,4 1,21

12Х18Н9Т 19,9 14,6 1,44

08Х18Н10Т 19,9 14,4 1,42

12Х18Н10Т 20,9 15,6 1,41

06Х18Н11 18,9 13,8 1,46

12Х18Н12Т 20,9 16,6 1,32

20Х2 3Н18 24,2 25 1,05

20Х25Н20С2 29,5 26,75 1,19

10Х11Н20Т3Р 31,3 23,9 1,01

13Х11Н2В2МФ 17,5 4,59 3,43

Эквивалент хрома рассчитывается по зависимости [3]:

[Сг]Э = Сг + + 2Мо + 5Т + 2№ + 1,5Ш + 2А1 + V.

Эквивалент никеля рассчитывается по зависимости [3]:

[Ш]Э = N + Со + 0,5Мп + 30С + 30N + 0,3Си.

При соотношении Сгэ/№э1,5 не склонны. В табл. 2 приведены значения эквивалентов хрома и никеля и их соотношение. Стали, для которых Сгэ/№э>1,5, склонны к горячим трещинам. На рис. 1 приведена диаграмма Шеффлера.

Рис. 1. Диаграмма Шеффлера:

А - аустенит; Ф - феррит; М - мартенсит

По диаграмме Шеффлера может быть ориентировочно установлена структура стали при определенных содержаниях эквивалентов хрома и никеля. К образованию горячих трещин склонны стали, имеющие на диаграмме чисто аустенитную структуру или структуру А+Ф при содержании Ф до 2%.

Высоколегированные стали более подверженные образованию горячих трещин, чем конструкционные стали. Это объясняется более вредным влиянием серы, а также сильно развитой транскристаллитной направленной первичной микроструктурой, увеличенной литейной усадкой кристаллизующего металла, более значительной величиной темпа внутренней деформации. Эффективным способом борьбы с горячими трещинами является легирование металла шва элементами ферритизаторами и получение в шве двухфазной аустенитно-ферритной структуры с содержанием феррита 2-7%.

1. Сварка. Резка. Контроль: справочник в 2-х т. Т. 1 / под общ. ред. Н.П. Алешина, Г.Г. Черны-шова. - М.: Машиностроение, 2004. - 624 с.

2. Марочник сталей и сплавов / А.С. Зубченко, М.М. Колосков, Ю.В. Каширский [и др.]; под общей ред. А.С. Зубченко. - 2-е изд., доп. и испр. - М.: Машиностроение, 2003. - 784 с.

3. Оценка стойкости металла шва против образования горячих трещин при сварке: метод. указания к лаб. работе 11 по курсу «Теория сварочных процессов» для студентов специальностей 150701, 151701 и др. всех форм обучения / НГТУ; сост.: Б.П. Конищев. - Н. Новгород, 2012. - 12 с.

Дата поступления в редакцию 22.04. 2015

1 2 K.B. Konishchev , B.P. Kornshchev

STRUCTURAL AND HIGH-ALLOY STEEL RESISTANCE EVALUATION FOR HOT CRACKING DURING WELDING

"Gazprom VNIIGAZ LLC", Moscow1, Nizhny Novgorod state technical university n.a. R.E. Alexeev2

Purpose: To examine the impact of chemical structural steels to hot cracking during welding. To examine the negative impact of sulfur, carbon, phosphorus and other elements on the hot cracking during welding of structural steels. To evaluate resistance tohot crackinghigh-alloy steelsby the ratioof equivalentsof chromium [Cr]e and nickel [Ni]e. Methodology: The comparative assessment of the resilience of some brands of low-carbon and low-alloy structural steels in the parameter Itamura-HCS, UCS-europian criterion standard and equivalent carbon (carbon equivalent hot crack).

Findings: It is shown that the most reliable estimate gives the equivalent carbon (carbon equivalent hot crack).

Д.С. Пахомов, Т.Н. Гребнева

ОСОБЕННОСТИ НОРМИРОВАНИЯ ОПЕРАЦИЙ ДЛЯ СТАНКОВ С ЧПУ

Предложен новый подход к нормированию времени операции, выполняемой на станках с ЧПУ. Представлена блок-схема расчета нормы штучного времени.

Ключевые слова: нормирование операций, станки с ЧПУ, время цикла станка, хронограмма, норма штучного времени, вспомогательное время, подготовительно-заключительное время.

В связи с возрастающим парком станков с ЧПУ на отечественных предприятиях необходимо правильно нормировать затраты времени оборудования и оператора при обработке деталей на данных станках. Затраты времени оборудования определяются временем его работы без участия оператора за время цикла и зависят от степени его автоматизации. Затраты времени оператора определяются приемами, которые он выполняет за время цикла. При этом приемы, которые выполняет оператор, могут быть совмещены или выполнятся последовательно с автоматической работой станка. Также оператор может обслуживать один или несколько станков с ЧПУ.

На станках с ЧПУ согласно ГОСТ 23004 [1] «Механизация и автоматизация технологических процессов в машиностроении и приборостроении», используются и могут совмещаться следующие методы выполнения технологической операции или ее части: коопериро-ванно-ручной метод, автоматизированно-ручной метод, автоматизированный метод, автоматический метод.

Для первых трех из указанных методов цикл выполнения операции (Тц), состоит из действий станка (ДС) и действий оператора (ДО) и определяется интервалом календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых деталей. Также при нормировании необходимо учитывать, что время цикла станка может быть постоянным и плавающим. Постоянный цикл возможен только при полной автоматизации работ по программе, без каких либо изменений и очень высокой надежности процесса. Плавающий цикл имеет определенный диапазон колебания из-за непостоянства действий оператора и возможных изменений, которые могут быть внесены в процессе цикла работы станка, а также случайных факторов, приводящих к прерыванию цикла обработки. Поэтому перед началом нормирования необходимо составлять хронограмму цикла обработки детали на станке и только после этого приступать к технологическому нормированию времени операции.

При производстве деталей на станках с ЧПУ устанавливают норму времени на одну деталь. Норма времени на одну деталь в соответствии с ГОСТ3.1109 [2], состоит из следующих частей:

• нормы штучного времени (Тншт);

• нормы подготовительно заключительного времени (Тнпз).

Норму подготовительно-заключительного времени составляют время на подготовку средств производства и рабочего к выполнению технологической операции и время на приведение их в первоначальное состояние после окончания технологической операции.

Оценка склонности к образованию горячих трещин с помощью технологических проб

При испытаниях с помощью проб на металл воздействуют деформации от усадки шва и формоизменения свариваемых образцов.

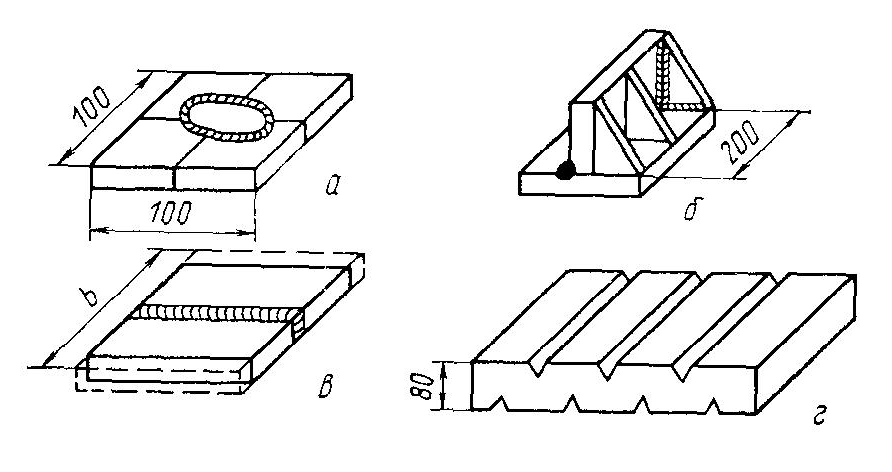

Рис. 1. Схемы конструкции образцов технологических проб:

а - с круговым швом; б - таврового, в - с переменной шириной пластин; в, г - со швом в канавку

Специальная конструкция и технология сварки образцов обусловливают повышенные темпы высокотемпературной деформации. Некоторые схемы технологических проб приведены на рис. 1.

Образец с круговым швом изготавливается из листового металла в виде квадратной пластины с отверстием. При толщине листов ≥ 25 мм применяют составную пластину из четырех пластин, соединенных монтажным швом, с проточкой под круговой шов. Испытуемым является круговой шов или наплавка в круговую канавку.

Образцы с варьируемой шириной применяют в виде комплекта из серий, отличающихся по ширине в пределах от 40 до 200 мм для дуговой сварки и от 10 до 40 мм для лучевой сварки независимо от толщины.

Тавровый образец изготовляется из двух пластин 150х300 и 75х300О толщиной 15 - 30 мм, соединяемых под прямым углом с помощью двух косынок и монтажных швов. Испытуемый шов сваривают в положении «в тавр» или в «лодочку».

Образец с канавками изготавливается из пластин толщиной ≥ 40 мм. При толщине ≤ 60 мм он приваривается к жесткой плите по флангам швом с катетом 20 мм. Канавки изготавливают с шагом 100 мм. При толщине образца ≥ 70 мм канавки выполняют с двух сторон, они могут иметь форму пазов; при этом испытания относят к сварке по щелевой разделке.

Сварка образцов проб производится на минимальных скоростях.

При наличии горячих трещин металл сварного соединения считают склонным к образованию трещин, а степень склонности определяют относительными коэффициентами длины горячей трещины, площади горячей трещины по отношению к шву, а также коэффициентом периодичности - числом трещин на единице длины шва.

При отсутствии горячих трещин в швах, выполненных на рекомендованных скоростях и режимах сварки (а для образцов с переменной шириной - на образцах максимальной ширины bmax переходят к сварке более узких образцов либо к применению режимов с увеличенной скоростью сварки и соответственно мощностью дуги для сохранения постоянной высоты шва до появления горячих трещин.

Степень стойкости оценивают по коэффициенту критической ширины

и критической скорости сварки. Чем больше эти коэффициенты, тем выше стойкость против горячих трещин для сравниваемых составов шва.

Скорость сварки меняют в пределах качественного формирования шва. При отсутствии горячих трещин на всех режимах и образцах любой ширины металл сварного соединения считают стойким против горячих трещин.

Трещины сварных соединений

Надежность, работоспособность и экономичность сварных конструкций во многом зависят от качества сварных соединений, наличия в них дефектов. При решении важного вопроса о допустимости обнаруженных дефектов следует учитывать следующие важные факторы;

- конструктивные особенности, размеры и форму самой конструкции и ее сварных узлов;

- напряженное состояние, возникшее в результате ее изготовления, а также после термической обработки;

- характер дефектов, их количество и расположение;

- условия эксплуатации конструкции и т. д.

Дефекты сварных соединений можно классифицировать

- по месту их расположения,

- причинам образования,

- по конфигурации и размерам.

Образование трещин, пор, шлаковых включений во многом определяется химическим составом используемых сварочных материалов и технологией сварки, а непроваров, подрезов, наплывов, прожогов - нарушением технологического процесса, неисправностью оборудования, низкой культурой производства.

Дефекты типа макро- или микротрещин можно разделить на следующие группы в зависимости от температурного интервала их образования:

- горячие, возникающие в процессе охлаждения при высоких температурах, соответствующих приблизительно интервалу от температуры выше точки солидуса до 1000°С;

- горячие, образующиеся в интервале температур 1000. 600°С;

- образующиеся после сварки в результате отпуска сварных соединений;

- холодные, которые появляются по окончании сварки при температурах ниже 250. 200°С;

- ламелярные, возникающие в ЗТВ сварного соединения. Они могут зарождаться при повышенных температурах и распространяться в холодном состоянии.

Горячие трещины.

Они образуются, когда в процессе охлаждения деформация металла превышает его способность деформироваться. По мере охлаждения металла изменяются его пластичность и темп деформации. Степень деформации металла в температурном интервале хрупкости (ТИХ) зависит от температурного коэффициента линейного расширения, жесткости свариваемого изделия и режима сварки.

Присутствующие в жидком металле сварочной ванны легирующие элементы и примеси (углерод, сера, бор и др.), имеющие небольшой коэффициент распределения, накапливаясь между растущими ячейками (дендритами), вызывают значительное снижение температуры затвердевания участков жидкого металла, расположенного между ячейками, и способствуют расширению двухфазной области - температурного интервала кристаллизации (ТИК). В связи с этим возрастает различие в механических свойствах (пластичности и прочности) прослойки металла между ячейками, затвердевающей при более низкой температуре по сравнению с ранее закристаллизовавшимися осями ячеек.

При охлаждении металла в результате усадки растет величина деформации и ее концентрация в прослойках металла, имеющих более низкую температуру затвердевания, а следовательно, прочность и пластичность. Исчерпание пластичности приводит к образованию трещин, когда деформационная способность металла будет меньше, чем деформация, вызываемая усадкой.

Пластические свойства металла будут тем выше, чем меньше ТИК, поскольку уменьшается различие в механических свойствах осей кристаллитов и их границ. Термический цикл сварки оказывает влияние на характер первичной кристаллизации, размер кристаллитов и степень химической неоднородности по сечению кристаллитов, направление роста кристаллитов, форму и размеры сварочной ванны. С увеличением размеров кристаллитов повышаются степень химической неоднородности по их сечению и склонность металла к образованию горячих трещин по границам кристаллитов. При узкой и глубокой сварочной ванне, когда рост кристаллов происходит с противоположных кромок навстречу друг другу, в результате накопления легирующих элементов и примесей перед фронтом кристаллизации, вызывающих снижение температуры затвердевания, возрастает опасность появления трещин в средней части шва. Таким образом, на стойкость металла против образования кристаллизационных трещин оказывают влияние форма провара, коэффициент формы шва.

Металлургические и технологические рекомендации по повышению стойкости металла шва против их образования в основном совпадают. Металлургические рекомендации сводятся к использованию сварочных материалов с низким содержанием вредных примесей (серы, фосфора) и поверхностно-активных (олова, сурьмы). При наличии серы необходимо связывать ее в тугоплавкие сульфиды марганца и редкоземельных элементов (церия, иттрия и др.). Технологические рекомендации заключаются в использовании способов и режимов сварки, позволяющих получать оптимальную форму сварочной ванны, обеспечивать измельчение первичной структуры, которое способствует уменьшению степени химической неоднородности и ТИК, а также повышению деформационной способности затвердевающего металла, которую можно регулировать изменением параметров режима сварки, жесткости конструкций и в некоторых случаях - за счет предварительного подогрева.

Горячие трещины в ЗТВ. В температурном интервале примерно 1400. 1000ºС в ЗТВ наблюдаются интенсивный рост зерна и миграция границ зерен. Накопление на границах зерен легирующих элементов и примесей способствует образованию горячих трещин.

Стойкость ЗТВ против появления горячих трещи во многом определяется чистотой конструкционной стали, содержанием в ней неметаллических включений (например, сульфидов). Высокая температура нагрева ЗТВ вызывает оплавление таких включений, расположенных как внутри зерен, так и по их границам. При охлаждении в ЗТВ в результате нарастания временных напряжений могут возникать условия, способствующие образованию горячих трещин.

Оценка стойкости сварных соединений против возникновения горячих трещин. Сущность методов испытаний на горячие трещины состоит в высокотемпературной деформации металла в процессе сварки под воздействием внешних сил, создаваемых испытательной машиной (машинные методы испытания), или под воздействием внутренних сил от усадки шва (технологические методы испытания). Из числа машинных методов следует отметить: ЛТП-1-6, «Веренстрейнт», «Трансверенстрейнт», метод принудительного деформирования металла шва и др.

Для качественной оценки стойкости металла шва против образования горячих трещин используют технологические методы испытания пробы, которые представляют собой типовые сварные соединения (узлы, конструкции), технология сварки которых обусловливает повышенное значение темпа высокотемпературных деформаций, приводящих к появлению трещин.

Для исследования склонности ЗТВ к образованию горячих трещин или определения ТИХ металла может быть использован метод моделирования термодеформационных циклов металла ЗТВ. Такие испытания могут осуществляться на установках ИМЕТ, «Терморестор», системы «Глибл».

Горячие трещины, образующиеся в интервале температур в низкотемпературном интервале хрупкости (НТИХ) (600. 1000ºС), встречаются в многослойных швах в ЗТВ, создаваемой в предыдущем слое при наложении последующего слоя, в ЗТВ основного металла, подвергающейся повторным нагревам при многослойной сварке, в сварных соединениях конструкций при их термической обработке. Одна из основных причин образования горячих трещин в НТИХ - это сегрегация примесей на границах зерен в результате повторного нагрева.

В качестве мер повышения стойкости металла против образования трещин в НТИХ рекомендуются: уменьшение содержания серы и кислорода в металле, измельчение структуры металла шва и ЗТВ, повышение скорости деформации, уменьшение времени пребывания металла в этом интервале и удельной энергии и др.

Трещины отпуска. При термической обработке сварных изделий из низколегированных сталей, а также из никелевых, аустенитных хромоникелевых сталей, предпринимаемой для снижения уровня остаточных напряжений, трещины зарождаются в низкотемпературном интервале (200. 300ºС) при нагреве сварного изделия до температуры отпуска и при температурах отпуска. Причиной появления трещин первого вида может быть высокая скорость нагрева изделия. Термические напряжения высокого уровня, взаимодействуя с остаточными напряжениями, могут вызвать образование микротрещин, рост которых продолжается при дальнейшей нагреве. Дефекты сварных соединений (горячие, холодные трещины), возникшие в результате сварки, могут значительно увеличиться при повторном нагреве изделия.

Предупредить образование трещин отпуска можно уменьшением скорости нагрева изделия при термической обработке, а также охлаждением после сварки перед посадкой в печь на уровне 150. 300ºС.

При уменьшении скорости охлаждения чувствительность стали к образованию трещин отпуска увеличивается. Трещины отпуска, возникающие при более высоких температурах, могут быть вызваны выпадением из твердого раствора внутри зерен мелкодисперсных карбидов, которые вызывают их дисперсионное упрочнение. При этом релаксация остаточных напряжений при отпуске должна протекать по механизму ползучести по границам зерен. При исчерпании пластических свойств на границах зерен появляются трещины.

Неблагоприятное влияние оказывает присутствие в стали поверхностно-активных элементов, а также некоторых легирующих элементов (хрома, молибдена, ванадия).

Холодные трещины. Они являются типичными дефектами сварных соединений из среднелегированных высокопрочных сталей перлитного и мартенситного классов и наиболее часто поражают околошовную зону.

Продольные трещины, расположенные в ЗТВ, называют отколами. Если они возникли в зоне сплавления со стороны шва, то их называют отрывами. Поперечные и продольные могут переходить из ЗТВ в шов. Они могут выходить или не выходить на поверхность сварного соединения (наружные или внутренние).

Стойкость сварных соединений против появления холодных трещин определяется структурой металла, содержанием в нем водорода, уровнем напряжений первого рода, а также присутствием в металле малых количеств (следов) таких примесей, как сера, фосфор, свинец, олово и др., которые могут вызвать на границах зерен образование горячих трещин или микронадрывов, развивающихся в процессе охлаждения в холодные трещины.

На стойкость металла против образования холодных трещин значительное влияние оказывает наличие локальных пиковых микронапряжений, возникающих в свежезакаленном мартенсите в результате фазовых превращений. С этих позиций важное значение приобретает кинетика фазовых превращений в ЗТВ, которая определяется составом металла шва и температурным интервалом фазовых превращений. При нагружении сварного соединения внешней нагрузкой повышается уровень напряжений в областях, в которых локальные микронапряжения совпадают по направлению с внешней нагрузкой. В таких местах микротечения создаются даже при низких значениях внешней нагрузки. Если остаточные микронапряжения малы, то для протекания микродеформаций необходимы большие внешние напряжения.

В результате микропластической деформации протекает релаксация локальных микронапряжений. В случае достаточной подвижности дислокаций (обусловленной пониженным содержанием углерода или повышенной температурой металла при нагружении) реализуется путь, приводящий к более однородному распределению остаточных микронапряжений под нагрузкой. Таким же путем, очевидно, протекает релаксация микронапряжений при отдыхе закаленной стали, приводящая к уменьшению локальных пиков напряжений, в результате чего повышается стойкость стали против замедленного разрушения. В условиях ограниченной подвижности дислокаций (из-за повышенного содержания углерода или низкой температуры металла при нагружении) релаксация происходит за счет образования дефектов (микротрещин), которые при последующем нагружен и и служат концентраторами напряжений и повышают опасность хрупкого разрушения.

В местах локальных микронапряжений могут возникать области объемного расширения кристаллической решетки - ловушки для водорода, что обусловливает неоднородное его распределение. Водород в свежезакаленном мартенсите располагается в основном у вершин крупных мартенситных игл и на границах зерен, а после отдыха распределяется более равномерно как на границах, так и внутри зерен. Повышение содержания водорода в свежезакаленном мартенсите и накопление его в областях объемного расширения могут понизить стойкость стали против замедленного разрушения.

Химический состав металла шва оказывает большое влияние на стойкость металла ЗТВ против замедленного разрушения. Основным фактором, влияющим на стойкость ЗТВ сварных соединений против замедленного разрушения, являются временные напряжения, которые образуются в металле шва и ЗТВ в результате их усадки в процессе охлаждения. Взаимодействие временных напряжений с напряжениями, вызванными фазовыми превращениями, способствует релаксации микронапряжений путем микроскопических сдвигов. Более высокий уровень временных напряжений в металле шва и ЗТВ при сварке аустанитными проволоками по сравнению с ферритноперлитными обусловливает более высокую стойкость ЗТВ сварных соединений из бейнитных и мартенситных сталей против замедленного разрушения.

Стойкость ЗТВ против замедленного и хрупкого разрушения зависит от скорости охлаждения сварных соединений. При ее повышении в ЗТВ образуются более напряженные структуры с ограниченной релаксацией микронапряжений путем микропластических сдвигов.

Наиболее простой и эффективный способ предотвращения холодных трещин - регулирование термического цикла сварки, а также использование в необходимых случаях предварительного подогрева. Оптимальные термические циклы сварки толстого металла с предварительным подогревом можно получить при использовании двух- или многодуговой сварки.

Испытания на склонность к образованию холодных трещин можно разделить на следующие группы:

1) предусматривающие использование реального процесса сварки жестких образцов (испытания с помощью проб «Теккен», STS, крестовой, RRC с принудительной жесткостью и др.);

2) механические с использованием установок ЛТП-2, ЛТП2-3, метода «Имплант»;

3) с имитированным термодеформационным циклом сварки на база установок «Терморестор», «Глибл», ЛТПЗ-6 и др.

Ламелярные трещины. Очагами возникновения ламелярных трещин преимущественно в ЗТВ или в основном металле при его нагружении в направлении, перпендикулярном толщине листа (по оси z), можно считать находяшиеся в значительном количестве и неравномерно распределенные неметаллические включения в стали, которые располагаются слоями по толщине проката. Ламелярное разрушение чаще всего возникает при сварке конструкций из листов значительной'толщины из конструкционных и аустенитных сталей. В аустенитных сталях очагами образования трещин (расслоений) могут быть строчки (прослойки) по толщине листа из карбидов и оксидов.

Эти трещины относятся к дефектам типа холодных трещин, хотя их образование может быть связано с процессами, протекающими в высокотемпературной области ЗТВ. Наиболее эффективная мера предупреждения образования ламелярных трещин - выбор стали с хорошими пластическими свойствами в направлении оси z.

При сварке сталей, склонных к образованию ламелярных трещин, в ряде случаев применяют предварительную облицовку кромок перед сваркой. Важное условие для предупреждения возникновения ламелярных трещин- выбор рациональной конструкции сварных узлов с целью уменьшения уровня напряжения по толщине.

Ультразвуковой контроль позволяет определить скопление включений, являющихся потенциальными источниками образования трещин при сварке. Наиболее часто проводят оценку пластических свойств листов в направлении толщины. Критерий оценки при использовании такого метода испытания - величина поперечного сужения. Пластичность ответственных конструкций должна быть не менее 30 %.

Отмеченные закономерности возникновения трещин при сварке и термической обработке позволяют трактовать их с общих позиций металловедения и прочности как проявление хрупкого разрушения в условиях релаксации (ползучести). Они возникают, когда запас пластичности при межзеренном разрушении соответствующего участка сварного соединения оказывается меньше деформации ползучести, накопленной в процессе сварки (горячие трещины), выдержки после нее (холодные трещины) или во время отпуска (трешины при термической обработке). Физические закономерности процесса образования и развития трещин на микроструктурном уровне могут быть различными для каждого вида разрушения, однако их общие признаки позволяют использовать единые феноменологические подходы, разработанные для условий межзеренного разрушения при ползучести.

Читайте также: