Каким камнем точить токарные резцы по металлу

Обновлено: 19.09.2024

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Какие есть виды (+ характеристики)?

Токарный резец является основным рабочим элементом станков для обработки дерева и металла, с помощью которых заготовке придается необходимые размер и форма. Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Практически все токарные резцы нуждаются в периодической заточке. Исключение составляют, разве что, инструменты, которые оснащены сменными пластинами. Заточка резцов для токарного станка по металлу обеспечивает резцам необходимую форму и величину углов, которые должны согласовываться с требованиями технологического процесса.

На крупных предприятиях и заводах установлены специальные агрегаты для проведения процедуры заточки и для этого создаются специальные подразделения. В домашних же условиях или небольших производственных мастерских резцы затачиваются с помощью различных приспособлений или химических реакций. Выделяют три основных способа:

- химико-механический;

- абразивный;

- с применением специальных средств.

Рассмотрим каждый из указанных методов более подробно.

Химико-механическая

Данный способ заточки представляет собой использование сочетания химических реакций и последующей механической обработки инструмента. Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Химико-механический способ является быстрым и эффективным. Он создает гладкую и чистую поверхность резцы и при этом исключает образование на инструменте сколов и трещин. Однако технологически этот метод точения намного сложнее, чем абразивная заточка.

Абразивная

Абразивная заточка является наиболее простым и дешевым методов возвращения резцу его рабочих параметров. Она выполняется с помощью стандартного ручного наждака или на несложном агрегате.

Заточить инструмент вручную качественно довольно сложно, потому что возникает проблема с выдерживанием необходимых углов. Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

Заточенные агрегаты представляют собой круговой механизм. На станке должно быть два круга, один абразив из зеленого карбида – он используется для точения твердых сплавов, другой из белого электрокорунда – его применяют для стальных резцов.

С применением специальных средств

К специализированным способам заточки можно отнести следующие варианты:

- Анодно-механическая заточка. Особенностью этого метода является применение постоянного тока. Резец подводят к вращающемуся диску из металла, через контакт пропускают ток и подают электролит в зону обработки.

- Электроконтактная заточка. В этом способе используется переменный ток. Заготовка разогревается в месте контакта током, и размягченный металл удаляется металлическим диском.

- Использование специальных станков. Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние. Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор алмазного круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр алмазного круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

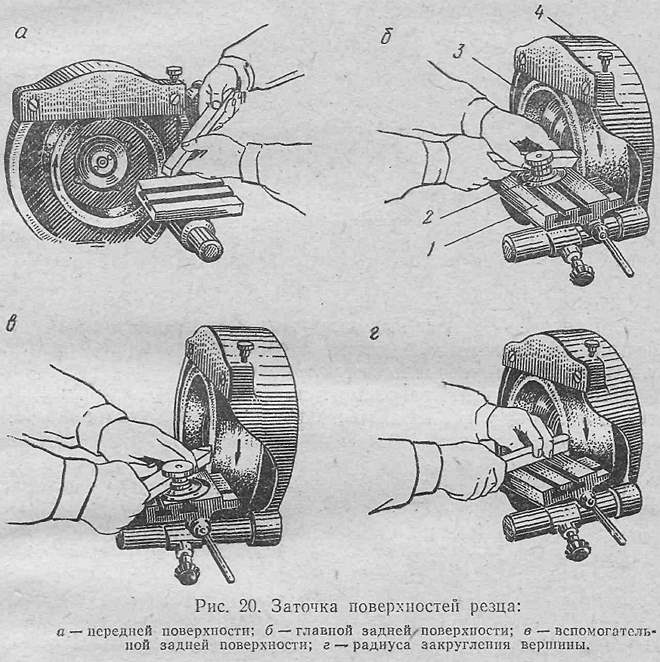

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия алмазного круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

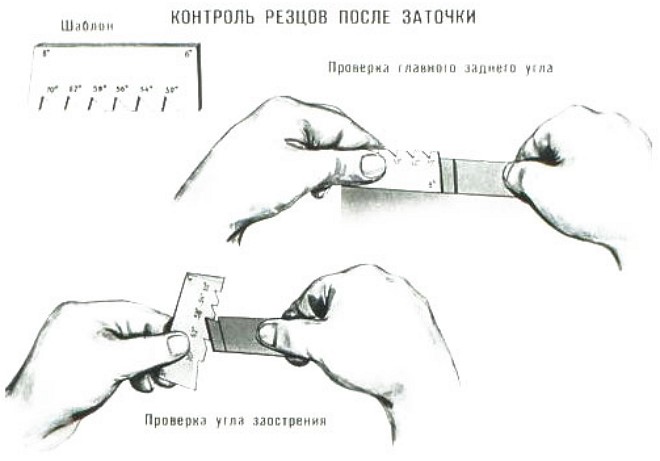

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление алмазных кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Алмазный круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения алмазного круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить алмазный круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Таким образом, в данной статье был рассмотрен один из специализированных способов заточки резцов, связанный с применением алмазного круга. Теперь вам известны основные нюансы, касающиеся технической, организационной стороны процесса указанного метода заточки, а также основные правила техники безопасности, которые должны соблюдаться в рамках этой процедуры.

Способы и полезные советы при заточке резцов для токарного станка по металлу

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Заточка токарных резцов по металлу – подробная инструкция с видео и фото

Из всех технологических операций, производимых над заготовками из металла, обработка на токарном оборудовании является наиболее распространенной. Именно поэтому заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно. Особенности осуществления такой процедуры зависят как от материала, который предстоит обрабатывать, так и от типа самого режущего инструмента (фасонный, проходной, резьбонарезной, расточной и другие).

Порядок заточки поверхностей резца

Конструкция токарных резцов

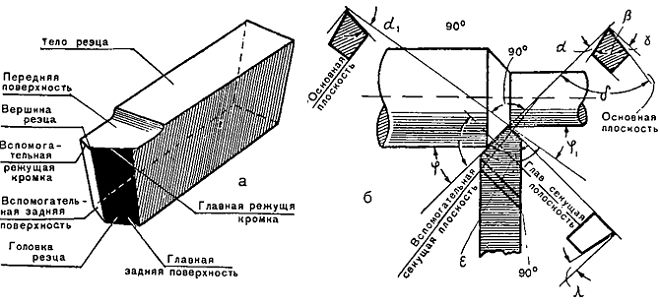

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Инструменты для токарного оборудования

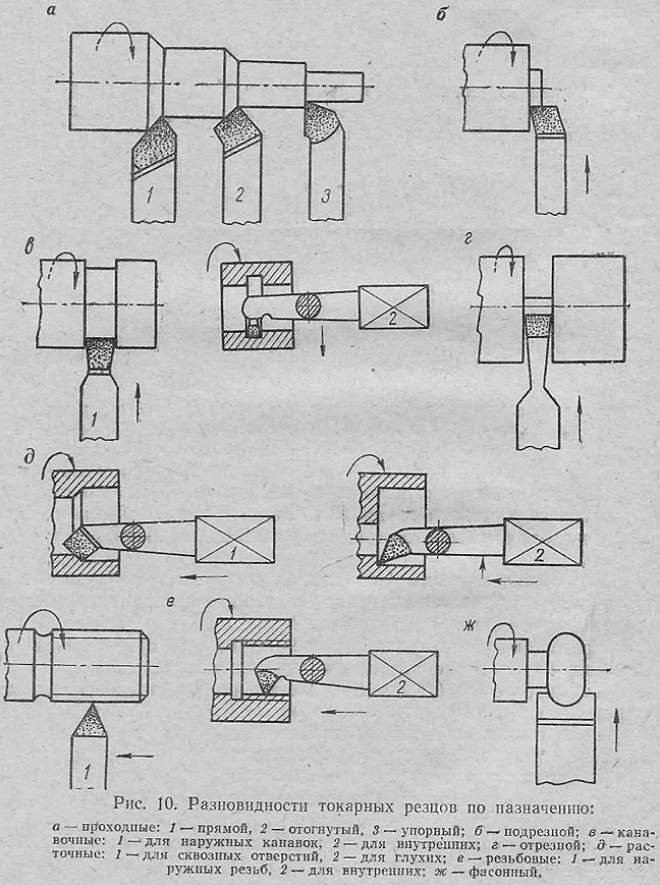

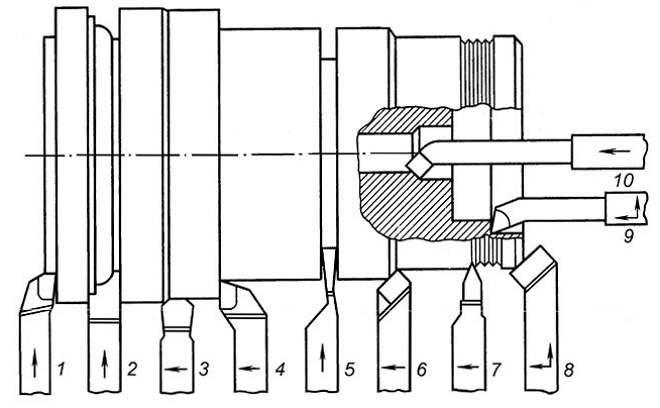

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов

Такими резцами заготовки обрабатываются вдоль оси вращения.

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

С помощью таких инструментов на станках выполняют обработку отверстий.

Такие резцы специально предназначены для нарезания резьбы.

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами. В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины. Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики. Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов. Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

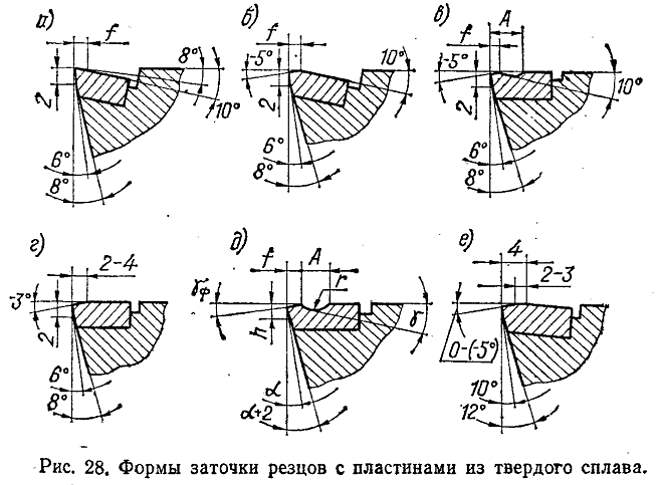

Варианты заточки резцов с режущими пластинами

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом. Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет. Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным. Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом. В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

Научиться затачивать токарные резцы на точильном станке своими руками можно по обучающему видео. В процессе выполнения такой процедуры важно придерживаться определенной последовательности. В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю. Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

В процессе выполнения заточки резец постоянно передвигают по кругу, стараясь не прижимать его очень сильно (это можно заметить на видео). Придерживаться такой рекомендации необходимо для того, чтобы поверхность круга изнашивалась равномерно, а также чтобы режущая кромка токарного резца получилась максимально ровной.

Особенности заточки резцов для токарного станка

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

- Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов).

- На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса.

- Третий этап — это формирование требуемого заднего угла при помощи доводки. Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке.

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

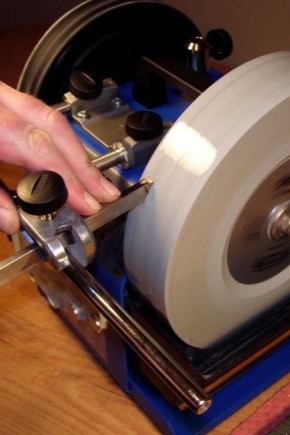

Использование подкладок при заточке

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

После выполнения заточки режущие грани инструмента необходимо довести до требуемого состояния. Такой доводке подвергаются небольшие участки поверхностей резца (шириной до 4 мм), непосредственно прилегающие к его режущим граням. Для выполнения доводки используют медные оселки и присадки, выбор которых зависит от материала изготовления рабочей части инструмента. Так, для доводки твердосплавных резцов на оселок наносят специальную пасту или карбид бора, смоченный керосином. Для доводки резцов из других материалов используют оселки с небольшим уровнем абразивности, поверхность которых смачивают машинным маслом или керосином.

Заточка резцов для токарного станка

Заточка резцов для токарного станка – естественная и необходимая стадия работ, когда из-за периодической и интенсивной нагрузки они затупились. Затупленные лезвия режут во много раз хуже, скорость и эффективность работы стремительно падает, и настаёт момент, когда она останавливается.

Когда нужна?

Трение стружки о режущие грани резака – неотъемлемый процесс. Идеального разрезания и спиливания, стачивания рабочей детали не бывает. В процессе любой токарной работы обрабатываемый материал медленно, но верно воздействует на инструменты. Трение всегда сопровождается выделением тепла – часть механической энергии превращается в тепловую. При повышенной температуре резак изнашивается. Работа затупленным инструментом ставит под вопрос качество и долговечность вытачиваемых деталей и всего устройства в целом, где они используются. Чтобы производить подтачивание режущих кромок резака своевременно и адекватно, обратите внимание на степень износа.

Род, разновидность работ

Предельный износ по задней грани, мм

Для быстрорежущих резаков

Для твердосплавных инструментов

Проходной, подрезной, растачивающий

Углеродистая и легированная сталь

Жаропрочные и нержавеющие стали и сплавы

Сталь и ковкий чугун

Соблюдение приведённых в таблице нормативов по необходимости заточки способно продлить срок службы инструмента. В результате интенсивной работы в течение многих часов, многочисленных заточек режущие слои истончаются, и резак отправляется в утиль.

Какие инструменты и заточные станки можно использовать?

Инструментарий для затачивания резаков токарного станка представлен различными приспособлениями.

Мусаты – стальной стержень с рубчиком. Рукоятка позволяет управлять углом заточки, выставляя правильный его допуск.

Точильные бруски и круги – можно заточить без использования привода. Чаще всего количество проводок инструмента по абразивной поверхности круга – порядка 10. Мастер обладает некоторой сноровкой, позволяющей оперативно и быстро заточить резец.

Механизированные затачивающие приводы. Выставляется угол наклона резца, чтобы режущее ребро быстро и высококачественно подточилось.

Электроинструменты – например, болгарка с затачивающим кругом. В качестве такого инструмента применяется диск с алмазным напылением. Алмаз – один из наиболее твёрдых материалов, способный заточить даже победитовый резак. Он позволяет заточить на 30% больше инструментов, чем обычный пильно-шлифовальный диск. Альтернатива – наждачный круг: им не менее эффективно затачивают быстрорежущую сталь.

Наточив затупившийся резак, работу продолжают с того места, где она была прервана.

Способы заточки

Основная часть резака – режущая – рассчитана на металл или дерево. Сходство между тем и другим инструментом имеется – конструктивное. Крепление присутствует на каждом таком станке. Отслеживание стачивания лишнего материала с обрабатываемой деталью производится разными методами, определяющими вид резака. Последний, в свою очередь, отличается числом рабочих поверхностей – как правило, их не менее двух. Характеристики каждой из них зависят от ширины и формы резца.

Выбрать подходящую режущую кромку можно, опираясь на виды предстоящих работ по обточке деталей. Так, для обточки деревянных деталей и нарезки резьбы на стальных понадобятся резцы, существенно отличающиеся друг от друга. От вида резца зависит метод его затачивания.

Плоские прямые резцы обтачиваются исходя из обработки ими различных поверхностей, создания пазов и выемок в простом исполнении. С их помощью создаются прямоугольные отверстия, при этом ширина лезвий колеблется в пределах 4-40 мм. Угол заточки – 25-40 градусов. Затачиваются они по простой схеме.

Специалист выравнивает погнутый торец.

Обработка выполняется с помощью аккуратной заточки. Не рекомендуется стачивать большее количество стали, чем задумано.

Ручка устанавливается последней. В станке зажимают 2-3 прямых плоских резца – отдача от станка на практике окажется оптимальной.

Каждый резец затачивается по отдельности.

Косые прямые резцы точатся с двух сторон, но по упрощённой схеме.

На заточке выбираются нужные значения ширины – порядка 4-40 мм. Толщина также устанавливается оптимально.

Обтачивается один из углов, соотношение не более 75 градусов.

После грубой обточки производится точная, под втрое меньшим углом.

При обтачивании следите за тем, чтобы режущая кромка не отклонялась, иначе заточка окажется некачественной. Она должна сохранять симметричность.

Отрезные кромки обладают угловым резцом. Заточка производится с одной стороны, а не с обеих. Посредством обрезной кромки выполняются заготовки и вытачиваются начерно деревянные и металлические комплектующие. Методика заточки сводится к следующему:

вырезание угла торца в 45 градусов, превышать эту величину нельзя;

более точное обтачивание под углом 30-40 градусов.

Выходить за рамки угла обточки нельзя – инструмент может оказаться либо неэффективным, либо при серьёзной нагрузке затупится за считаные секунды.

Полукруглые плоские режущие кромки обтачиваются с помощью выемки в виде полукруга. Стадии затачивания этих резцов следующие:

обтачивание элементов посредством наждачки;

проверка торца на соответствие исходной (штатной) форме;

затачивание (точное) кромки под углом в 20-45 градусов.

Для мастеров, чья работа – форменные выемки и пазы, декорация деталей, представлены несколько вариантов заточки.

Желобчатые резаки обладают отличиями, ставящими их на особый уровень. Режущие кромки напоминают настоящий жёлоб, отчего их ширина колеблется в пределах 3-х см. Они применяются для создания рельефа-впадины и в качестве инструмента, позволяющего выполнить грубую обработку древесины. В гаражных условиях их изготовление затруднительно – к этому варианту прибегают при их невозможности быстро приобрести в ближайшем хозяйственном или строительном магазине. Изношенная конструкция резака всё ещё годится в качестве основы. Заточка делается по следующей схеме:

торец обрабатывается до 10 см, в результате образуется полукруг;

остальной слой стали снимается методом обрезания;

протачивается выемка – с помощью отдельного инструмента;

нижняя сторона, находящаяся на выпуклой поверхности, затачивается под углом в 40 градусов.

Точение резаков в состоянии выполнять начинающий мастер, не имеющий большого опыта, чего не скажешь о выделке желобчатого резака с нуля. Угол заточки может отличаться до 7 градусов – скорость, оперативность высококачественной резки деталей не пострадает.

Не стоит пренебрегать правилами ТБ – при работе с металлом и стружкой потребуются защитные очки, каска, перчатки или варежки из толстой и грубой материи. Дотрагиваться до заточенного резака и обработанных деталей можно лишь после полного их остывания.

Обточка резака конкретного вида (или определённой разновидности) осуществляется лишь оговоренным для него видом. После заточки нельзя охлаждать резцы водой – они станут хрупкими, так как сталь «отпускается». Но при обточке можно заранее подавать воду – резак при этом почти не нагреется. Кромки обтачиваются в следующем порядке: задняя – главная – боковые. Точная огранка может проводиться при смачивании в керосине, а шлифовка – при помощи мелкозернистой наждачки или такой же абразивности бруска.

Чтобы резец не затуплялся преждевременно, его во время работы непрерывно охлаждают, либо устраивают периодические перерывы – это не даст ему перегреваться.

Станок, на котором производится заточка резака своими руками, должен обладать возможностью регулировки угла заточки. В крайнем случае применяются подкладки. Уровень оси вращения точильного привода и местоположение затачиваемого резца не должны различаться более чем на полсантиметра.

Параметры затачивания резцов отслеживаются посредством вышеприведённых табличных нормативов. В расчёт берётся характер обработки (грубая или точная), материал (сорта сталей и другие сплавы, из которых сфабрикован резак), угол затачивания, показатель зернистости точильного круга.

Направление вращения точильно-кругового камня также выставляется с учётом параметров резака, его расположения относительно привода. Затачивание металла сопровождается отлетанием отстающих по ходу обточки частиц. Придавив их точильным кругом в процессе затачивания, минимизируют риск их разлёта во все стороны.

Не рекомендуется для малогабаритных резаков использовать привод с большим разбросом по мощности. Резак попросту может сломаться. Мощность привода токарного станка должна согласовываться с габаритами режущего инструмента.

Алмазные диски для заточки инструментов

Эффективность различных режущих приборов часто зависит от качества предварительно сделанной заточки, а также ее своевременности. Последний аспект крайне важен, хотя им нередко пренебрегают. Ведь если применяется прибор часто, то он теряет со временем свой функциональный ресурс. За последнее время многим стало ясно, что лучшим вариантом будет алмазный диск для заточки инструмента. Такое решение позволяет производить обработку практически всех категорий материалов. При этом износ изделия будет в десятки раз меньше, чем при применении альтернативных решений.

Попытаемся разобраться в плюсах и минусах таких приспособлений, рассмотрим, где они используются, а также какие бывают по тем или иным критериям.

Достоинства и недостатки

Благодаря физическим, а также химическим особенностям алмаза, а также потенциалу функционального характера он может производить реставрацию режущих свойств инструмента и быстро возвращает его в рабочее состояние. Подобные изделия с алмазным напылением имеют отличные режущие характеристики и высокую продуктивность. По упомянутой причине их применяют в различных сегментах промышленности и в бытовой сфере.

Тут следует сказать, что рассматриваемые приспособления как материал абразивного характера для заточки могут производить обработку и полировку различного вида поверхностей без особых проблем. Добавим, что основным их плюсом будет простота применения, максимальная точность, высокая скорость обработки, а также ее чистота. Кроме того, для многих актуальным будет и то, что алмазный диск имеет очень маленький износ, а значит, он будет долговечным.

В то же время каких-либо значимых недостатков такие приспособления не имеют, что делает их, действительно, чуть ли не идеальным решением для заточки разного рода режущих поверхностей и изделий.

Сферы применения кругов

Подобные круги для шлифования являются одной из разновидностей алмазного инструмента. Этими приспособлениями крайне редко оснащают различное оборудование и станки. Их нечасто применяют для операций ручного характера. Чаще всего такие приспособления используют в машиностроении и создании станков. А также их используют в стоматологии, медицине, приборостроении и создании изделий из фарфора, стекла, хрусталя.

Подобные приспособления по металлу применяют для следующих действий:

затачивание изделий и инструментов – это отличный вариант для болгарки, для токарных резцов станка, для точила, для пильных инструментов, для элементов цепи и так далее;

Читайте также: