Какими должны быть шихтовые материалы для загрузки и дозагрузки в печь при выплавке металла

Обновлено: 16.05.2024

1. Подготовка и подача шихты к печам.Шихтовый двор предназначен для складирования и хранения шихтовых материалов. Здесь производится разгрузка металлошихты, ферросплавов и сыпучих материалов, погрузка их в мульды и бадьи и подача к печам. Цель – обеспечение своевременной и бесперебойной доставки материалов к сталеплавильным агрегатам. Шихтовые материалы делятся на две группы: магнитные и сыпучие, складируемые отдельно. Магнитные материалы хранятся на специально отведенной площади или не в глубоких бункерах. Для хранения сыпучих (железной руды, известняка, доломита) устанавливают углубленные железобетонные бункеры. Количество подаваемых на шихтовый двор материалов должно обеспечивать суточную потребность цеха. Работы по разгрузке вагонов поступающих в цех, погрузке шихтовых материалов и мульды, работы по уборке территории шихтового двора выполняют магнитные, грейферные и магнито-грейферные краны. Подача шихтовых материалов к печам должна быть регламентирована по времени по количеству и качеству. Многолетний опыт работы мартеновских цехов показал, что организация работы шихтовых дворов по самостоятельному графику, независимо от графика выплавки плавок, удобно. В этом случае она строится исходя со среднесуточного количества плавок. Научная организация производства и труда требует, чтобы рабочий парк мульдовых составов устанавливается на основании нормативов длительности их оборота и числа плавок в сутки. В современных конвертерных цехах применяется наиболее рациональная автоматизированная поточная система подачи материалов к агрегатам. Сыпучие материалы (руда, известь, плавиковый шпат) поступают в шихтовые отделения в железнодорожных вагонах и разгружаются в приемные бункера, из которых непрерывно подаются ленточными и реверсивными конвертерами к расходным бункерам конвертерного пролета. Комплекс подачи и завалки сыпучих материалов в конвертеры состоит из трех узлов: подачи материалов из расходных бункеров в промежуточный бункер, подача материалов из промежуточного бункера в конвертер. Перед загрузкой в конвертеры сыпучие материалы взвешиваются бункерным весовым дозатором с программным управлением. В связи с увеличением мощности конвертеров и доли лома в шихте система подачи и загрузки должна обеспечивать надежность в работе и минимальные затраты на погрузку агрегатов.

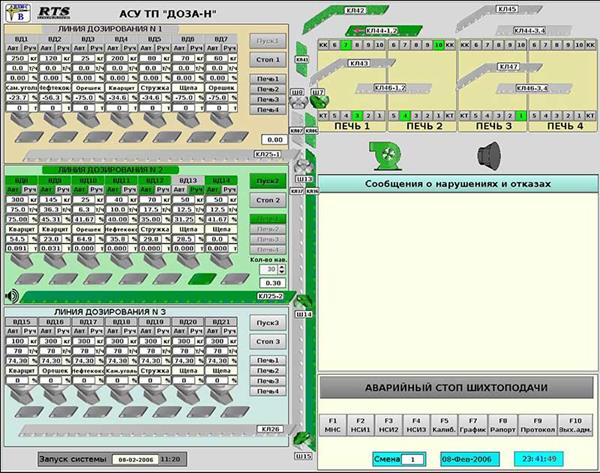

Информационная подсистема обеспечивает сбор данных, архивацию и отображение состояние оборудования трех линий дозирования, поточно- транспортной системы и печных бункеров 4-х рудотермических электропечей:

Первая линия дозирования состоит из 7 порционных дозаторов, сборного ленточного конвейера и шибера.

Вторая и третья линии дозирования состоят из семи однотипных непрерывных дозаторов ( каждая), сборного ленточного конвейера и шибера .

Каждый из дозаторов непрерывной системы дозирования включает:

- вибропитатель с лотком, установленным под сортовым бункером

Дозирование выполняется по 7 компонентам ( кварцит, каменный уголь, нефтекокс, орешек, железная стружка и деревянная щепа) в задаваемом технологами соотношении и с необходимой точностью.

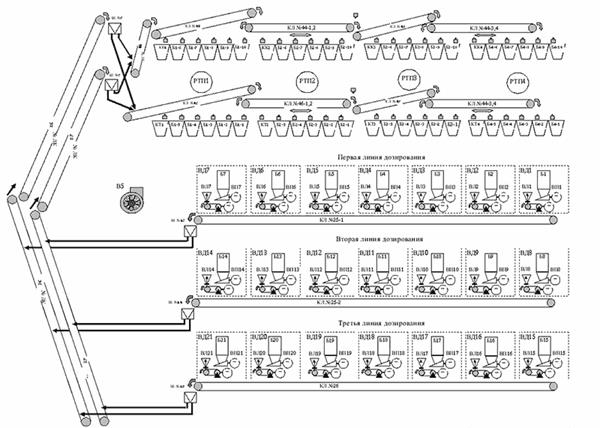

ПТС включает четыре конвейера ленточных, обеспечивающих доставку шихты к печам, 4 реверсивных ленточных конвейера, обеспечивающих загрузку печных бункеров, а также 2 пересыпных конвейера для перегрузки шихты между рекурсивными конвейерами, 2 шибера, обеспечивающих переключение транспортных потоков и вентилятор аспирации. Технологическая схема процесса непрерывного дозирования, шихтоподачи и загрузки шихты в электропечи приведена на рис. 2.

Рис. 2. Технологическая схема процесса непрерывного дозирования, шихтоподачи и загрузки шихты в электропечи.

Дозирование осуществляется в виде последовательных подач, характеризуемых уникальным заданием соотношения компонент, их количеством и выбором печи.

Рис.3. Основная мнемосхема системы дозирования и шихтоподачи

По результатам каждой подачи формируется рапорт подачи, содержащий количество сдозированной шихты по компонентам, время подачи, принадлежность печи.

- Обслуживание сталеплавильных агрегатов.Весь комплекс работ по обслуживанию сталеплавильных агрегатов делится на группы: подготовка к плавке, ведение процесса плавки, уборка продуктов плавки, поддержание агрегата в рабочем состоянии. Равномерная загрузка бригады, обслуживающей печь, возможна при соблюдений следующих условий: завалка шихты и выпуск стали не должны совпадать во времени с одноименными операциями на смежных печах, так как смежные печи, как правило, обслуживаются одной завалочной машиной и одним разливочным краном; интервалы между выпусками плавок из всех печей должны быть по возможности одинаковы, а выпуск плавок на протяжении суток распределен равномерно. Для соблюдений указанных условий ежесуточно составляют графики работы печей, которые строят с учетом длительности плавки в целом и по периодам, количество выпусков в сутки и интервалов между выпусками. Численность рабочих бригады по обслуживанию конвертера регламентируется нормативами, а организация труда – проектами организации рабочих мест. В цехах с двумя работающими конвертерами с мощностью по 100-130 тонн сменная бригада состоит из 7 человек: старшего сталевара (бригадир), двух сталеваров, первого и второго подручных, одного машиниста дистрибутора и машиниста заливочного крана. Машинист дистрибутора управляет с пульта технологическим процессом выплавки стали, приводом при подъеме и повалке конвертера, кислородной фурмой; включает механизм по дозировке и подаче сыпучих материалов в конвертер, ведет наблюдение за показаниями приборов, характеризующих процесс плавки. Бригадир организует работу всей бригады на рабочей площадке. В обязанности старшего сталевара входит руководство процессом плавки в соответствии с технологической инструкцией, контроль за состоянием футеровки, открытием и закрытием сталевыпускного отверстия, наличием раскислителем, необходимых инструментов, порошков и масс. Обязанности между членами бригады могут распределятся следующим образом: первый подручный сталевара подает команды при завалке металлолома и сливе чугуна в конвертер, подготавливает ферросплавы, разделывает сталевыпускное отверстие, производит раскисление и легирование стали, отбирает пробы металла и шлака из конвертера, следит за состоянием ложек и выполняет работы связанные с подваркой футеровки. Второй подручный заготавливает ферросплавы, обеспечивает доставку проб металла и шлака в химическую лабораторию, разделывает летку и замеряет температуру стали. Он принимает участие в раскислении металла при выпуске, в работах по ремонту футеровки и сталевыпускного отверстия.

- Организация работ по разливке и уборке продуктов плавки. Организация работ по разливке и уборке продуктов плавки должна обеспечить выпуск плавок по суточному графику, а также доставку слитков в горячем состоянии в пролет нагревательных колодцев прокатного цеха. В разливочном пролете выполняются следующие работы: разливка стали, подготовка сталеразливочных ковшей к приему очередной плавки, холодный ремонт сталеразливочных ковшей с заменой футеровки, подготовка и ремонт футеровки сталевыпускных желобов, наборка и сушка стопоров, уборка шлака и др. Разливку стали производит бригада разливщиков состоящая из старшего разливщика, разливщика и подручного. Для разливки пролет оборудован разливочными площадками с заездами для составов. Все работы организует мастер, который следит за своевременной заменой шлаковых чаш под печами, постановкой сталеразливочных ковшей под желоба и так далее. Нормы выработки для рабочих разливочного пролета, устанавливаются в тоннах, выплавленной годной стали за смену на обслуживаемых ими печах.

Список используемой литературы:

И.А. Медведев, Б.П. Бельгольский, Е.П. Зайцев «Организация, планирование и управление производством на металлургических предприятиях». Киев – Донецк 1984г.

Определение порядка загрузки шихтовых материалов в плавильную печь

Шихту в тигель следует загружать осторожно без ударов и возможно плотнее. Габаритные размеры кусков шихты должны обеспечить хорошую плотность загрузки и отсутствие зазоров между ними и стенками тигля. Этим достигается быстрое расплавление металла и минимальный расход электроэнергии. Зона наивысшей температуры во время плавки находится в нижней части тигля, поэтому тугоплавкие ферросплавы следует загружать на дно тигля. Крупные и тугоплавкие куски шихты загружают вертикально, параллельно и ближе к стенкам тигля, легкоплавкие составляющие шихты – в середину тигля. Шихту в печи небольшой емкости загружают вручную.

Выбор шлакообразующих материалов

Флюсами называют минеральные вещества, добавляемые в шихту для понижения температуры плавления шлака, удаления золы из топлива в виде шлака, а также для изменения вязкости и жидкотекучести шлака. При плавке чугуна в ИЧТ применяют следующие флюсы: известняк, мартеновский шлак, апатито-нефелиновую руду.

Известняк. Известняк должен содержать 40-50% СаО, не более 1% Si и минимальное количество серы и фосфора. Качество известняка можно определить, не прибегая к полному химическому анализу. Для этого достаточно знать содержание нерастворимого осадка в нем. Навеску средней пробы известняка 0,5 г измельчают и растворяют в пробирке с 6,6 см 3 соляной кислоты (1:1). Известняк растворяется быстро, в течение 20-30 с. По количеству нерастворимого осадка, состоящего из SiO2 и Al2O3, можно установить сорт известняка.

Перед плавкой известняк подвергают дроблению на камнедробилке. Величина кусков известняка должна быть 25-100 мм, так как крупные куски трудно плавятся.

Таблица 7 – Состав известняка, %

| Сорт известняка | СаО, не менее | SiO2 | Нерастворимый осадок | Al2O3+Fe2O3 | MgO | P2O5 | O2 |

| I | 52,0 | 1,75 | 2,15 | 2,0 | 3,5 | 0,02 | 0,25 |

| II | 50,0 | 3,0 | 3,75 | 3,0 | 3,5 | 0,04 | 0,35 |

| III | 49,0 | 4,0 | 5,0 | 3,0 | 3,5 | 0,05 | 0,35 |

Известняк при плавке чугуна способствует разжижению шлака. Благодаря этому облегчается выпуск шлака из печи и уменьшается вероятность зависания шихты, процесс плавки идет более равномерно.

Мартеновский шлак. При плавке чугуна применяют основной мартеновский шлак или шлак из основных электропечей. Основной мартеновский шлак в изломе – матовый, плотный и имеет следующий состав: не более 25% SiO2; 40% (СаО+MgO); не менее 20% (FeO+MnO); не более 2% P2O5 и 4% CaS. Содержание окислов железа не должно превышать 10%.

Шлак используют в раздробленном виде, размер его кусков должен быть 25-100 мм. Мартеновский шлак вводят в шихту в количестве 0,5-1,2% массы металлической шихты.

Плавиковый шпат. Плавиковый шпат представляет собой минерал кристаллического строения, окрашенный в разные цвета. Он понижает вязкость и температуру плавления шлака, тем самым укоряя химические реакции, происходящие в шлаке, увеличивает растворимость железа в шлаке и частично сам вступает в соединение с серой. Плавиковый шпат делят на три сорта. В плавиковом шпате I сорта должно быть не менее 92% CaF2 и не более 5% SiO2; II сорта – не менее 82% CaF2, не более 20% SiO2 и III сорта – не менее 25% CaF2; содержание SiO2 не лимитируется. При плавке вводят до 8 % плавикового шпата.

Распространению плавикового шпата препятствуют его высокая стоимость и дефицитность.

Плавка в ИЧТ

В начале плавки 5-10 мин печь работает до прекращения скачков тока генератора на пониженной мощности, затем мощность доводят до максимальной. Плавку ведут при закрытом тигле. Когда шихта частично расплавится, твердые куски осаживают ломиком, предварительно выключив ток, затем печь догружают оставшейся более мелкой шихтой, предварительно подогретой. Стальной лом присаживают обычно в жидкую ванну, ферросплавы – в хорошо разогретую ванну до 1430-1450 °С.

Список используемой литературы

1. Титов Н.Д., Степанов Ю.А. Технология литейного производства. М., «Машиностроение», 1974, 472 с.

2. Могилев В.К., Лев О.И. Справочник литейщика: Справочник для профессионального обучения рабочих на производстве. – М.: Машиностроение, 1988. – 272 с.: ил.

Шихтовые материалы для получения стали в дуговых печах

Для получения стали в электропечах необходимы следующие шихтовые материалы: металлическая часть, шлакообразующие, окислители, добавочные материалы (раскислители и легирующие) и науглероживатели.

Металлическая часть

Основу шихты для электропечей составляет металлический лом: на одну тонну выплавляемой в электропечах стали в среднем расходуется около 950 кг лома. Примерно треть этого количества составляют брак, литейные отходы, обрезь слитков, отходы при прокатке и ковке, а также стружка от обдирки слитков, т. е. собственные отходы металлургических заводов. Остальная часть складывается из отходов, возвращаемых заводами-потребителями, направляемого в переплав изношенного и устаревшего оборудования и инструмента и лома, собранного отделениями Вторчермета. Кроме того, в ограниченных количествах используется специально выплавляемая шихтовая заготовка — мягкое железо, а также передельный чугун и металлизованные окатыши.

Металлический лом делится на две категории: группа нелегированных (А) и легированных (Б) отходов.

Нелегированный (углеродистый) лом не должен быть загрязнен цветными металлами (свинцом, цинком, оловом и др.), особенно никелем, медью и мышьяком, которые практически полностью переходят из шихты в металл и могут оказать существенное влияние на его свойства. Нежелательно также, чтобы в углеродистых отходах содержалось фосфора более 0,05%, так как удаление таких количеств фосфора потребует продолжительного окислительного периода.

Поэтому металлический лом должен быть освобожден от лома цветных металлов и рассортирован по происхождению. Знание происхождения лома позволяет примерно оценить его состав и более правильно использовать его.

На заводах качественных сталей в электросталеплавильных цехах выплавляют сотни различных марок легированной стали. Часть из них содержит элементы, не поддающиеся окислению и трудно удаляемые при пользовании обычными процессами. Отходы, содержащие такие элементы, могут быть использованы при выплавке стали определенного сортамента. Отходы легированных сталей должны быть рассортированы в группы, близкие по составу марок, и храниться отдельно от других отходов. Отходы некоторых наиболее сложно легированных марок следует хранить помарочно.

Металлический лом должен иметь определенные габариты. Мелкий лом, как правило, более окислен, замусорен и загрязнен маслом. Значительная окисленность лома не позволяет точно оценить долю угара металла, что чревато непопаданием в заданный химический состав готовой плавки. Разложение в зоне дуг ржавчины (гидрата окиси железа) и масла приводит к появлению в атмосфере печи атомарного водорода, интенсивно поглощаемого металлом.

Малая насыпная масса мелкого лома не позволяет завалить в печь всю шихту в один прием, вследствие чего, после расплавления первой порции шихты, приходится осуществлять подвалку. Это снижает производительность печи и увеличивает потери тепла.

Особые заботы доставляет переплав стружки. Длинная витая стружка затрудняет загрузку; как правило, она сильно загрязнена маслом и уже на месте получения смешивается с отходами стали других марок, а часто и со стружкой цветных металлов. По этим причинам стружку следует переплавлять на заводах Вторчермета и электросталеплавильным цехам поставлять изготовленные из нее паспортные болванки с известным химическим составом. Стружка, поставляемая непосредственно в электросталеплавильные цеха, должна быть спрессована и обожжена. Дополнительные затраты на подготовку стружки вполне окупаются экономией, получаемой при использовании доброкачественной шихты.

Нежелательно, чтобы в шихте были чрезмерно крупные куски — бракованные слитки, недоливки и т. п. В дуговой печи можно расплавлять крупногабаритный лом, но продолжительность плавления при этом увеличивается, длительное время приходится работать на высокой мощности, что отрицательно сказывается на стойкости футеровки. По этой причине максимальная масса отдельных кусков не должна превышать одной пятидесятой массы всей садки.

Для производства стали некоторых марок в состав шихты вводят специально выплавленную предварительно заготовку. Чаще всего она по своему составу представляет собой низкоуглеродистую сталь с ограниченным содержанием углерода, фосфора и серы, т. е. мягкое железо, полученное методом плавки на свежей шихте.

Мягкое железо должно быть в менее крупных кусках, чем легированные отходы, так как в связи с низким содержанием углерода оно плавится при более высокой температуре. Поэтому слитки мягкого железа прокатывают на заготовку, которую затем рубят на куски определенного размера.

Мягкое железо намного дороже углеродистого лома и его использование отрицательно сказывается на себестоимости стали. Использование в шихте мягкого железа может быть оправдано только серьезными технологическими затруднениями выплавки стали нужной марки.

Следует отметить, что для электропечной плавки характерен постоянно наблюдаемый недостаток качественного лома. В связи с этим в течение длительного времени изыскивают материалы, которые могли бы заменить лом. В частности, неоднократно предпринимались попытки заменить часть лома передельным чугуном. Однако все эти попытки заканчивались, как правило, неудачно.

Передел чугуна в сталь заключается в окислении находящихся в нем в избыточных количествах углерода, кремния, фосфора. Электропечи, плохо приспособлены для проведения окислительных процессов, поэтому использование их для передела значительного количества чугуна нецелесообразно.

Обнадеживающие результаты получены при использовании в шихте электропечей полупродукта — предварительно продутого в реакторе чугуна. Однако появление и совершенствование кислородно-конвертерного процесса сделали более целесообразным переработку чугуна в сталь монопроцессом в конвертере. В последние годы проводятся интенсивные всесторонние исследования плавки стали в электропечах с использованием высокометаллизированных окатышей (90—95% Fеобщ, 85—90% Fемет). Построены промышленные комплексы для работы с непрерывной загрузкой окатышей в дуговую печь и с непрерывной разливкой металла. Использование чистых по сере, фосфору и сопутствующим примесям металлизованных окатышей позволяет при обычном качестве шихты выплавлять, применяя этот процесс, качественные стали.

Плавка металлизированных окатышей в электропечах (бездоменный процесс) при успешном решении проблемы эффективного восстановления окатышей может оказаться более эффективной по всем показателям, чем выплавка стали из чугуна в конвертерах.

Шлакообразующие

При выплавке стали в основных дуговых печах для образования основного шлака используют известь, известняк, плавиковый шпат, шамотный бой и песок. В кислых печах шлак наводят из песка, шамотного боя и извести.

Наиболее важной составляющей шлаковых смесей является известь, которую получают обжигом известняка в шахтных печах при температуре 1100— 1300°С. При обжиге углекислый кальций из вестняка разлагается на окись кальция и углекислый газ СаС03 → CaO + СО2.

Химический состав обожженной извести приведен в таблице 1.

Таблица 1 – Химический состав шлакообразующих и окислителей

Содержание серы в известняке в большинстве случаев низкое, однако оно возрастает после обжига за счет серы топлива. Повышенное содержание серы в шлаке затрудняет процесс десульфурации металла.

Содержание других окислов в извести ограничивают по следующим соображениям: кремнезема, чтобы при заданной основности шлака количество его было меньше; окиси магния, чтобы шлак был более жидкотекучим и активным; окислов железа, чтобы не затруднять процесс десульфурации.

Для выплавки высококачественной стали используют только свежеобожженную известь. При хранении известь интенсивно поглощает влагу из воздуха с образованием гидроокиси кальция [СаО + Н2О → Са (ОН)2], которая рассыпается в порошок. Влага, внесенная известью, в печи разлагается на кислород и водород, вызывая обогащение стали водородом. Поэтому применение пылеватой извести, так называемой «пушонки», в электропечах совершенно не допустимо.

Вместо извести в окислительный период можно пользоваться не обожженным известняком. Применяют известняк, содержащий не менее 97% СаСО3 (не менее 54% СаО). Известняк не гигроскопичен, его можно длительное время хранить. Разложение углекислого кальция в электропечи вызывает выделение пузырьков СО2, которые обеспечивают перемешивание металла и шлака и способствуют дегазации металла. Окислительный углекислый газ окисляет примеси в металле, в частности углерод.

Отрицательной стороной применения известняка вместо извести является дополнительная затрата электроэнергии на разложение карбоната кальция.

Для разжижения высокоосновных шлаков применяют плавиковый шпат, песок и шамотный бой. Особенно сильно понижает его вязкость CaF2. К тому же использование CaF2 позволяет разжижать высокоосновные шлаки без уменьшения их основности, что чрезвычайно важно для эффективного удаления серы.

Поэтому широкое применение для наводки шлака получил плавиковый шпат, который в случае его использования при электроплавке должен содержать 90—95% CaF2, не более 3,0% SiO2 и не более 0,2 % S.

Песок также понижает температуру плавления основных шлаков, но при этом понижается и основность шлака. Поэтому в основных печах песок находит ограниченное применение, в то время как в кислых печах он является главным шлакообразующим материалом.

Основное требование, предъявляемое к песку, — высокое (минимум 95%) содержание SiO2.

При выплавке нержавеющих сталей и для разжижения густых магнезиальных шлаков иногда используют бой шамотных огнеупоров, содержащих примерно 60% SiO2 и 35% Аl2O3.

Окислители

Для интенсификации окислительных процессов в металл необходимо вводить кислород. Источниками кислорода служат железная руда, окалина и агломерат. Широкое распространение получила продувка металла газообразным кислородом.

Железную руду применяют при выплавке стали методом полного окисления. Присадка руды небольшими порциями обеспечивает длительное равномерное кипение металла без повышения его температуры, так как присаживаемая руда постоянно охлаждает металл. Это имеет особое значение для эффективного удаления фосфора.

Руду используют в завалку и в окислительный период. Руда, присаживаемая в окислительный период через шлак, должна быть в кусках определенного размера, желательно 50— 100 мм в диаметре.

Мелкая руда растворяется в шлаке, а крупные куски вызывают бурное вспенивание металла и шлака. Кроме соответствия требованиям, касающимся определенного размера кусков, руда должна удовлетворять и требованиям по химическому составу: в ней должно содержаться много окислов железа и мало кремнезема, серы и фосфора (таблица 1). Наиболее богатой является криворожская руда, но в ней содержится довольно много фосфора и серы. Чистая по сере и фосфору бакальская руда характеризуется повышенным содержанием пустой породы, что вызывает понижение основности шлака, увеличение его количества и требует дополнительных затрат электроэнергии.

Иногда вместо руды используют заменители — агломерат и окалину от проката. Окалина от проката углеродистых сталей является наиболее чистым окислителем, но вследствие малого удельного веса она задерживается в шлаке. Необходимо учитывать также, что прокатная и кузнечная окалина может содержать легирующие элементы, которые целесообразно использовать.

Для интенсификации окисления углерода во время окислительного периода плавки на свежей шихте, а также для быстрого повышения температуры металла, окисления избыточного углерода и сопутствующих примесей при переплаве легированных отходов широко применяют продувку металла кислородом. Газообразный кислород чистотой около 99,5% подают в ванну под давлением 1—2 МПа (10— 12 ат).

Основное требование, предъявляемое к газообразному кислороду, низкое содержание влаги (не более 1 г/м 3 ). Поэтому перед продувкой кислород должен быть осушен в специальных поглотителях влаги.

Раскислители и легирующие

Для раскисления стали и ее легирования раскислители и легирующие элементы применяют в чистом виде или в виде сплавов с железом или друг с другом.

Наибольшее распространение для раскисления и легирования стали получили металлические алюминий, никель, хром, марганец, молибден, кобальт и титан, ферросплавы — ферросилиций, ферромарганец, феррохром, ферровольфрам, феррованадий, ферромолибден, ферротитан, феррониобий, ферробор и другие, а также комплексные сплавы— силикомарганец, силикокальций, силикоцирконий, силикоалюминий, сплавы алюминия, марганца и кремния, кремния, кальция и алюминия и другие.

Сплавы, применяемые в качестве раскислителей и легирующих, должны удовлетворять ряду требований:

- Содержание основного легирующего элемента в сплаве должно быть максимальным. При низком содержании легирующих элементов увеличивается масса присадки, что удлиняет время ее проплавления и ведет к увеличению расхода электроэнергии и снижению производительности печи. Исключение составляют ферросплавы тугоплавких металлов — ферровольфрама и ферромолибдена, для более быстрого растворения которых желательно иметь более низкое их содержание в сплаве.

- Сплавы должны быть чистыми от вредных для стали примесей, шлаковых включений и газов. Это особенно важно, потому что значительную часть их присаживают в печь лишь к концу плавки, когда рафинирование ванны уже закончено.

- Куски сплавов должны быть определенного габарита. Наличие крупных кусков удлиняет время их растворения, затрудняет точность взвешивания и может быть причиной повышенного расхода сплава.

Науглероживатели

К числу науглероживателей принадлежат материалы, содержащие углерод и используемые для увеличения содержания углерода в металле. Они входят либо в состав шихты, либо их вводят в жидкий металл. Для науглероживания в электросталеплавильных цехах используют главным образом кокс и электродный бой, в редких случаях (вследствие дефицита) — древесный уголь и сажу.

Основное требование, предъявляемое к науглероживателям, заключается в том, что они должны быть чистыми по вредным примесям (главным образом иметь низкое содержание серы) и вносить мало золы.

Складирование шихтовых материалов и их подготовка к загрузке в плавильные печи

Склад шихты предназначен для приемки, хранения и подготовки к использованию в литейном цехе металлических шихтовых материалов, топлива для плавки, флюсов и огнеупорных материалов. В соответствии с назначением склада в нем располагают различные емкости для хранения материалов, а также необходимое транспортное и технологическое оборудование.

Внутри склада вдоль его наружной стены, прокладывают железнодорожный путь, по которому подаются под разгрузку вагоны 14 с материалами. В пролет шихтового склада устанавливают магнитно-грейферный кран 13, предназначенный для перегрузки материалов в закрома основного запаса 11. В крупных складах с большим грузооборотом применяют два крана, работающих независимо: магнитный и грейферный. Магнитные краны, снабженные магнитной шайбой, предназначены для перегрузки магнитных материалов, а грейферные – для подъема и транспортирования сыпучих материалов (кокса, флюсов).

Для подготовки материалов склад оборудуют чушколомом для дробления чушек чугуна, дробилкой для флюса и устанавливаемым вне склада шихты копром, на котором производится разбивка крупного лома.

Предварительно подготовленные материалы подаются в суточные (расходные) бункера для металлической шихты 10, кокса 5 и флюса полу портальными электрическими кранами 12. Из суточных бункеров подается в загрузочную бадью 1 заданное количество металлических материалов, кокса и флюса на одну колошу.

Составляющие шихты взвешивают на весах 9. Затем бадья 1 захватывается крюком 4 шаржирного крана 2 и через люк 6 в загрузочной площадке подается к шахте вагранки 3 и разгружается. Бадья с шихтой может подаваться в шахту вагранки также с помощью скипового подъемника. К подъемнику бадья перемещается по наклонным роликовым конвейерам 7 и 8.

Механизация подготовки шихты

Электромагнитная шайба (рис. 7.2) представляет собой металлический корпус 2 из магнитного материала, внутри которого помещается обмотка 1. Снизу обмотка защищена плитой 5, выполненной из немагнитной стали, для предохранения от замыкания магнитного потока, который направляется через поднимаемый ферромагнитный материал.

К шайбе с помощью вилки 9 и розетки 10 подключается электрический кабель, который при подъеме и опускании шайбы сматывается и разматывается с дополнительного барабана 18 тележки мостового крана синхронно с тросом, наматываемым на барабан 17.

Помимо транспортных операций на складах выполняются операции по раскалыванию чушкового чугуна и крупного лома, по дроблению флюса и грохочению кокса.

При использовании для плавки стружки собственных отходов ее также брикетируют на складе шихты. Металлические шихтовые материалы, топливо и флюсы, поступающие в литейные цехи, перед подачей в плавильное отделение подвергают предварительной обработке. Чушковый чугун, поступающий с металлургических заводов соединенным по три-четыре чушки, ломают на отдельные куски по пережимам. При плавке в малых и средних вагранках чушки ломают на более мелкие куски. Для механизации этого процесса применяют чушколомы, которые представляют собой специальные пережимные прессы. Кинематическая схема чушколома показана на рис. 7.3.

Работа чушколома происходит следующим образом. Чушковый чугун 1 кладут на подъемный стол 2 с роликовым конвейером, Стол устанавливают на требуемую высоту чушки поворотом эксцентрика 3. Маховик 4, приводимый с помощью электрического привода, через коленчатый вал 5 и шатун 6 приводит в движение механизм излома 7 чушки. Для фиксирования чушки служил упор 8, автоматически отодвигающийся после излома для свободного пропуска, и прижим 9.

Для разбивания крупного чугунного лома оборудуют копровые цехи, в которых также очищают элементы литниковых систем от остатков формовочной смеси перед переплавкой и дробят крупные куски известняка. Копер представляет собой пирамидальную башню высотой до 10 м, в верхней части которой установлен блок для подъема копровой бабы. В зависимости от размера лома применяют бабы массой 500-3000 кг.

Баба захватываемся специальными клещами и на тросе электролебедкой поднимается вверх. Рывком троса клещи открываются и баба падает, разбивая лом. Для мелкого дробления флюса используют щековую дробилку. Дробилки размельчают куски до размера 12-40 мм. Для более мелкого дробления применяют щековые, молотковые дробилки и шаровые мельницы. Конструкция дробилок и шаровых мельниц аналогична конструкции оборудования, применяемого для дробления формовочных материалов.

Кокс сортируют на эксцентриковых и инерционных грохотах. На рис. 7.4 показан эксцентриковый грохот. На раме 1 установлено эксцентриковое сито 4. Через косынки, прикрепленные к ситу, проходит эксцентриковый вал 3, приводимый во вращение электродвигателем 2. При вибрации грохота крупные куски кокса проходят вдоль всей длины полотна грохота и в конце его вываливаются в короб или на конвейер. Мелкие куски проваливаются сквозь полотно сита и затем передаются в отход.

Брикетирование металлической стружки производится на гидравлических прессах с давлением на материал более 40 ГПа, что позволяет получить брикеты диаметром 75-100 мм при высоте 75-100 мм плотностью 5600-5900 кг/м 3 .

Оборудование для взвешивания шихты

Загрузка шихтовых материалов в бадью должна происходить при их точном весовом дозировании. Шихту можно взвешивать непосредственно на тележке или предварительно взвешенную шихту загружать в бадью, транспортируемую на тележке без весового устройства. Передвигаясь вдоль бункеров, бадья последовательно заполняется всеми элементами шихты, после чего доставляется к вагранке шаржирным краном или скиповым подъемником.

На рис. 7.5 показана схема пружинных весов с гидравлическим успокоителем, применяемых при взвешивании шихты. На таких весах при взвешивании кускового материала удары передаются не пружинам 7, а воспринимаются маслом 8 (находящимся в цилиндре 9), которое через отверстия 10 перетекает в верхний поршень 11. Ствол 1 весов по мере загрузки опускается, растягивая пружины, и нож 6 элетроконтакта, соединенный со столом штифтами 2 и рамой 3, замыкается другим регулируемым контактом 5. В момент замыкания контактов подается команда на прекращение засыпки материала в бадью, стоящую на столе весов. Весы устанавливают на сварной станине 4.

Тележка для весового дозирования шихты (рис. 7.6) устроена следующим образом. Грузоподъемный механизм весов установлен на платформе 1 самоходной тележки с электрическим приводом 8. Платформа 7 механизма опирается на две замкнутые между собой шарниром 10 полурамы 9 и 12, опорные шарниры которых установлены на платформе 1. Между платформами 7 и 1 расположены упругие элементы 6, в качестве которых использованы винтовые цилиндрические пружины сжатия. Число пружин и их параметры выбирают в зависимости от требуемой грузоподъемности весов и разрешающей способности весоизмерительной схемы. Для ограничения хода платформы 7 и защиты пружин от поломки при перегрузке установлены механические ограничители 13. На платформе укреплен роликовый конвейер 5, на которые накатывается бадья 2. Для связи привода 8 и преобразователя 11 с пультом управления используется гибкий кабель 3, укрепленный на стойке 4.

Для точного дозирования известняка и ферросплавов непосредственно под днищем расходного бункера устанавливают ленточные и бункерные весовые дозаторы.

Ленточный дозатор непрерывного действия (рис. 7.7) состоит из электровибрационного питателя 1, подвешенного на амортизаторах 2 к бункеру, и весового ленточного конвейера 3, установленного на платформе весов, на которой предусмотрен прибор 11, показывающий производительность дозатора. Управление дозатором дистанционное с помощью дифференциально-трансформаторного прибора и потенциал-регулятора с исполнительным механизмом. Необходимая производительность дозатора задается по шкале электронного прибора и может регулироваться во время работы дозатора.

Дозатор работает следующим образом. Материал из бункера непрерывно подается на конвейер 3 электровибрационным питателем 1. Лента конвейера приводится в движение электродвигателем через червячный редуктор 4.

Усилия, создаваемые массой материала, действуют на платформу конвейера и передаются системе уравновешивания 8 через систему рычагов 9. Уравновешивание обеспечивается тарными грузами и пружиной 6, предназначенной для восприятия изменения нагрузки при работе дозатора. Эти изменения вызывают деформацию пружины, передаваемую через систему рычагов 5, и плунжер 7 нарушает равновесное состояние индукционного моста прибора и вызывает отклонение стрелки 10 от первоначального положения на величину, пропорциональную изменению нагрузки на ленту. При отклонении стрелки, включается исполнительный механизм потенциал-регулятора 12, изменяющего на катушках вибрационного привода напряжение постоянного тока, от которого зависят амплитуда и вибрации лотка и производительность питателя. Регулирование происходит до тех пор, пока дозатор не достигнет заданной производительности.

Бункерный дозатор (рис. 7.8) состоит из следующих основных узлов: дозировочного бункера 2, силоизмерительных элементов 8, включаемых в измерительную схему указывающего

прибора, вибропитателя 1 и рамы 6 со стяжками.

Вибропитатель электромагнитного типа служит для равномерной подачи материала из расходного бункера в дозировочный. Вибропитатель подвешен к металлоконструкции на регулируемых амортизаторах 7. Дозировочный бункер снизу закрывается челюстным затвором 4, который приводится в движение пневмоцилиндром 5. Бункер на силоизмерительных элементах 8 подвешен к опорной раме 6. Открытие челюстных затворов регулируется концевыми выключателями 3.

Работа весового дозатора происходит следующим образом. После закрытия челюстного затвора включается вибропитатель и материал поступает в бункер дозатора. По мере поступления материала удлиняются преобразователи в силоизмерительных элементах и изменяется их электрическое сопротивление. Вследствие этого нарушается равновесие моста измерительного прибора. По достижении подаваемой в бункер шихтой заданной массы срабатывает контактное устройство прибора и останавливаются вибропитатели. Далее подается команда на разгрузку, дозаторы опоржняется, цикл взвешивания повторяется.

Загрузка шихты в вагранку

Способы загрузки и устройства для подачи шихтовых материалов

Набор, взвешивание и загрузка шихты в вагранку – наиболее трудоемкие и тяжелые операции в производстве чугунного литья. На ручной загрузке даже небольших вагранок ежедневно занято 6-8 человек, которым приходится перебрасывать до 6 т грузов на тонну годного литья. Часто завальщики не могут обеспечить равномерную подачу шихты (например, при форсированном режиме плавки), в результате нарушается стабильный ход плавки, что сказывается на качестве металла и на работе всего цеха. Кроме того, рабочие на колошниковой площадке находятся во вредных условиях высоких температур в зоне завалочного окна и повышенной концентрации окиси углерода. Поэтому эти операции набора, взвешивания и загрузки шихты в вагранки должны быть механизированы и автоматизированы.

Устройства для загрузки вагранок должны отвечать следующим основным требованиям:

- максимальная механизация процесса и возможность легкой его автоматизации;

- минимальное количество обслуживающего персонала; отсутствие рабочих на колошниковой площадке;

- простота конструкции;

- надежность в работе;

- возможность установки загрузочного устройства на ограниченных площадях.

Для подачи к массоизмерительным устройствам металлических компонентов используются чаще всего расходные бункера с питателями траковыми, инерционными, электровибрационными или (реже) расходные закрома, и кран с магнитной шайбой. При использовании негабаритной шихты обычно наблюдается зависание материала в бункерах. В этих случаях существенную помощь оказывает встряхивание бункера дополнительным механизмом. Недостатком системы является неизбежное падение тяжелых кусков шихты с полотна питателя во взвешивающее устройство, что вызывает динамические нагрузки, отрицательно действующие на весовые механизмы и может быть причиной выхода их из строя.

В последние годы все чаще применяют, в особенности для крупных вагранок, системы набора и подачи шихты с помощью электромагнитной шайбы с регулируемой грузоподъемностью, подвешенной на специальном кране или другом грузоподъемном устройстве. Преимущества этих систем – возможность применения крупногабаритной шихты, простота используемых механизмов и сброс кусков шихты с меньшей высоты. Процесс дозирования с помощью электромагнитной шайбы производится либо за счет предварительного набора некоторого заведомо большего количества шихты и последующего сброса лишних кусков обратно в закрома по показателям кранового массоизмерительного устройства, либо за счет постепенного сброса шихты в бункерные весы до заданной массы.

Применение расходных бункеров с питателями целесообразно для вагранок небольшого диаметра, где обязательна мелкая разделка шихты до размера не больше 1/3 диаметра вагранки. Размеры кусков шихты, надежно сходящих с питателя, не должны превышать 300-350 мм при массе не более 40 кг. Применение подвесной электромагнитной шайбы с регулируемой подъемной силой целесообразно для вагранок любой производительности и в первую очередь для больших.

Для подачи в устройства немагнитных компонентов применяются ленточные, пластинчатые и вибрационные питатели. Массоизмерительные устройства, достаточно надежно работающие в установках дозирования шихтовых материалов, приведены в табл. 4.1.

Загрузка шихты в вагранки производится подъемно-транспортными устройствами периодического или непрерывного действия в соответствии с этим различают периодическую или непрерывную загрузку шихты. В бадью или ковш сразу загружаются, как правило, все компоненты шихты: металл, кокс, флюсы, ферросплавы и другие добавки. Для загрузки такой колоши в вагранку применяются монорельсовые тележки в сочетании с шахтными подъемниками, наклонные скиповые подъемники с дистанционным или автоматическим управлением, пластинчатые и подвесные конвейеры, шаржирные краны. Наибольшее распространение получила система загрузки шихты с помощью скипового подъемника.

При периодической загрузке бадья на завалочную площадку подается наклонным скиповым подъемником или шаржирным краном.

Скиповые подъемники устанавливают на вагранках производительностью 2 т/ч и выше, причем оборудуют как один скиповый подъемник на блок из двух вагранок, так и отдельный подъемник к каждой вагранке. Применяют скиповые подъемники с опрокидывающейся бадьей – боковой завалкой (рис. 4.1, а) и раскрывающейся бадьей – центральной завалкой (рис. 4.1, б).

При боковой загрузке слои металлической шихты и кокса располагаются в шахте вагранки наклонно. При этом со стороны выпускного желоба скапливается металл, с противоположной стороны образуется избыток кокса. На стороне, на которой кокса не достаточно, металлические колоши почти соприкасаются друг с другом и опускаются близко к фурмам, и как результат снижение температуры чугуна и повышенный угар металла. На противоположной стороне, где избыток кокса и условия восстановления CO2 углеродом кокса более благоприятны, и горение топлива происходит не полностью, а следовательно, увеличивается его расход. Причем чем больше диаметр вагранки, тем отрицательнее боковая завалка.

Центральная завалка обеспечивает равномерное распределение составляющих шихты по сечению шахты вагранки.

Скиповые подъемники имеют сравнительно простую конструкцию. При их применении отпадает необходимость строительства специальных колошниковых площадок. Управление загрузкой производится снизу, что значительно улучшает условия работы для рабочих, обслуживающих вагранку.

Периодическая подача шихты в вагранку осуществляется также с помощью шаржирного крана (рис. 4.1, в). В этом случае бадья поднимается внутрь шахты для разгрузки. При применении шаржирных кранов осуществляется только центральная загрузка шахты вагранки. Шаржирные краны применяют для загрузки вагранок производительностью 5 т/ч и выше.

Механизация и автоматизация загрузки шихтой вагранок

На рис. 4.2 показана система комплексной механизации и автоматизации процессов дозирования, периодической загрузки шихты, а также установления оптимального теплового режима плавки металла в вагранках.

Комплексная механизация и автоматизация ваграночного процесса включает:

- систему механизации, которая обеспечивает дозировку и загрузку шихты в вагранку;

- систему автоматизации, которая обеспечивает включение и выключение в определенном порядке соответствующих механизмов при выполнении технологического процесса в зависимости от поступающих сигналов системы автоматического управления и контроля;

- систему автоматического управления и контроля дозировки и загрузки шихты, а также регулировки дутья вагранки. Система основана на применении специализированных цифровых корректирующих и самонастраивающихся устройств. Она состоит из установок для подачи шихты, включающих расходные бункеры 6 и пластинчатые питатели 4, весовых устройств 3, транспортера подачи металлической шихты 31, бункера для кокса 14, бункера для флюса 10, транспортера подачи флюса и кокса 29, приемной воронки 27, скипового подъемника 25, вагранки 23, воздуходувки 18 и пульта управления 20.

Металлические составляющие шихты подаются в расходные бункеры установок для подачи шихты, число которых выбирают по числу составляющих. Расходные бункеры во время работы питателей периодически встряхивают. Это обеспечивает непрерывную подачу шихтового материала на пластинчатый питатель, который подает шихту в бункер весового устройства. После набора заданной дозы с пульта управления автоматически подается сигнал на остановку пластинчатого питателя, и дальнейшее поступление шихты в бункер весового устройства прекращается. Из весовых бункеров шихтовый материал разгружается на транспортер, который подает его через приемную воронку в бадью наклонного скипового подъемника. При помощи подъемника и бадьи шихта загружается в вагранку. Дозировка кокса и флюса в системе производится вибролотковыми весовыми дозаторами. Подача их происходит через приемную воронку непосредственно в бадью 26 ваграночного подъемника. Загрузка кокса и флюса в вагранку производится аналогично металлическим составляющим шихты. Дозировку кокса и флюса можно производить также плунжерными и другими дозаторами и осуществлять их подачу в бадью посредством транспортера.

Взаимодействие основных узлов рассматриваемого варианта системы, требуемая последовательность их работы и регулирование теплового режима плавки обеспечиваются системой автоматического контроля, управления и регулирования.

В последнее время все шире применяют непрерывную загрузку шихты в вагранку. Непрерывная загрузка обладает всеми преимуществами поточного процесса и позволяет создавать простые и надежные схемы автоматизации процесса взвешивания и загрузки шихты.

На рис. 4.3 показана схема установки непрерывной загрузки шихты для вагранки с часовой производительностью 20 т. Линия состоит из бункерной эстакады с бункерами 1 для шихты, траковых питателей 2 для выдачи шихты из бункеров, весовых дозаторов 3 для взвешивания составляющих шихты, системы пластинчатых транспортеров 4 для подачи шихты в вагранки, блока вагранок 6, системы радиоактивных уровнемеров шихты 5 и управляющей вычислительной машины 7. Бункерная эстакада с системой бункеров сварной конструкции установлена на складе шихты в одну линию.

Бункерный блок состоит из девяти бункеров емкостью по 18 м3 и одного бункера для кокса емкостью 22 м 3 . Бункеры изготовлены из листовой стали толщиной 10-12 мм. Наклонные днища их усилены сплошным швеллерным настилом. Загрузку бункеров шихтовыми материалами осуществляют магнитногрейферным мостовым краном грузоподъемностью 5 т, выдачу материалов из бункеров траковыми питателями.

Траковый питатель представляет собой непрерывную ленту из литых стальных траков длиной 3200 мм, шириной 700 мм. Тяговое усилие, развиваемое питателем, 9,6 тс. Траковые питатели подают шихтовые материалы в весовые дозаторы, установленные на площадке под каждым траковым питателем. Весовой дозатор состоит из рамы, на которой шарнирно укреплена бадья. Емкость бадьи (0,4 м 3 ) позволяет взвешивать до 1200 кг чушковых чугунов или до 800 кг чугунного лома за одну завалку. Емкость бадьи для кокса 0,8 м 3 или 360 кг. Бадья имеет прямоугольное сечение и книзу немного расширена для предотвращения зависания материалов. Днище бадьи открывается и закрывается с помощью гидроцилиндра.

Для гашения динамических ударов, действующих на весовые элементы дозатора при загрузке в него шихты, на конце рамы весового дозатора установлен гидроамортизатор двойного действия. Весовой дозатор имеет два элемента для взвешивания шихты, индуктивный датчик и пружину. Основным элементом служит индуктивный датчик. Пружинная система является контрольной и включается в случае выхода из строя индуктивного датчика. Система двойного взвешивания обеспечивает надежную работу весовых дозаторов и всей линии в целом.

Шихтовые материалы загружаются в вагранку посредством системы пластинчатых конвейеров. Первый конвейер имеет длину 34,5 м, ширину 1,0 м, скорость 4,7 м/мин, второй – соответственно 7,0 м, 1,0 м, 5,0 м/мин и третий – 25,6 м, 1,0 м, 5,3 м/мин.

Команда на остановку всей системы подается от уровнемеров шихты при полностью загруженной вагранке.

Система контроля уровня шихты в вагранках автоматически отключает питающие транспортеры при загрузке вагранок шихтой выше верхнего уровня и дает световой сигнал оператору для начала загрузки вагранки при опускании шихты ниже нижнего уровня. Система контроля верхнего и нижнего уровней шихты обеспечивает стабильную работу вагранок и позволяет относительно равномерно осуществлять их загрузку шихтой. Система состоит из четырех радиоактивных гамма-реле, заряженных радиоактивным кобальтом Co 60 . Как только шихта в вагранке поднимется до верхнего уровня и перекроет поток излучений, сработает гамма-реле верхнего уровня, и загрузка вагранки шихтой прекратится. При опускании шихты до нижнего уровня сработает гамма-реле нижнего уровня, и вынесенная на пульт управления сигнальная лампочка загорится, подавая оператору сигнал на включение системы подачи шихты в вагранку.

Блок вагранок оборудован системой водяного орошения зоны плавильного пояса и системой промывания ваграночных газов в искрогасителе.

Читайте также: