Какими стандартными характеристиками оценивается прочность металлов

Обновлено: 05.10.2024

К основным механическим свойствам металлов относятся прочность , вязкость , пластичность , твердость , выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава .

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость — это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость — это способность материала сопротивляться проникновению в него других тел.

Выносливость — это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость — это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть — это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3 . При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние — это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

Предел прочности при растяжении в кг/мм2 определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца ( рис. 4, а ), к площади поперечного сечения образца в мм 2 .

Рис. 4. Методы испытания прочности материалов: а - на растяжение; б - на изгиб; в - на ударную вязкость; г - на твёрдость

Предел прочности при изгибе в кГ/мм2 определяется разрушением образца, который устанавливаете» на двух опорах ( рис. 4, б ), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в % определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-l o / l o · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см 2 определяется на образцах ( рис. 4, в ), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2 .

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик ( рис. 4, г ) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм 2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1 .

Контрольная работа 1 Вариант 9

Охарактеризуйте особенности металлического типа связи и основные свойства металлов.

Свойства обусловлены особенностями строения металлов. Согласно теории металлического состояния, металл представляет собой вещество, состоящее из положительных ядер, вокруг которых по орбиталям вращаются электроны. На последнем уровне число электронов невелико и они слабо связаны с ядром. Эти электроны имеют возможность перемещаться по всему объему металла, т.е. принадлежать целой совокупности атомов.

Металлы в твердом и отчасти в жидком состоянии обладают рядом характерных свойств:

– высокими теплопроводностью и электрической проводимостью;

– положительным температурным коэффициентом электрического сопротивления; с повышением температуры электрическое сопротивление чистых металлов возрастает; большое число металлов обладают сверхпроводимостью (у этих металлов при температуре, близкой к абсолютному нулю, электрическое сопротивление падает скачкообразно, практически до нуля);

– термоэлектронной эмиссией, т. е. способностью испускать электроны при нагреве;

– хорошей отражательной способностью: металлы непрозрачны и обладают металлическим блеском;

– повышенной способностью к пластической деформации.

Таким образом, пластичность, теплопроводность и электропроводность обеспечиваются наличием «электронного газа».

Какими стандартными характеристиками механических свойств оценивается прочность металлов и сплавов? Как эти характеристики определяются?

Прочность – свойство материалов в определенных условиях и пределах, не разрушаясь, воспринимать те или иные воздействия.

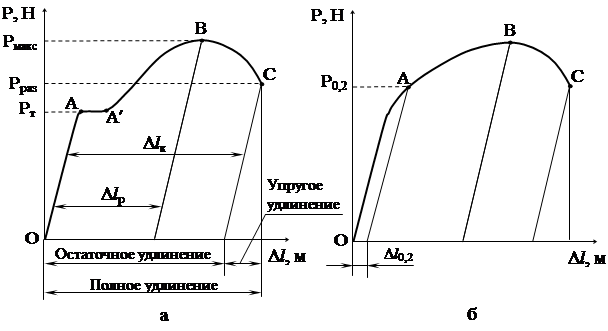

Диаграмма растяжения образца из низкоуглеродистой стали

Рисунок 1 – Диаграмма растяжения образца из низкоуглеродистой стали

Механические свойства стали (в т. ч. и прочность) обычно определяют по условной диаграмме растяжения. ГОСТ 1497-84 регламентирует следующие прочностные свойства:

– временное сопротивление разрыву (или предел прочности при растяжении) σВ – условное напряжение, соответствующее наибольшей нагрузке PD, предшествующей разрушению образца: σB = PD/F0 кгс/мм2;

– предел текучести σТ (физический) – наименьшее условное напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки: σT=PC/F0 кгс/мм2; его определяют для низкоуглеродистой отожженной стали;

– предел текучести σ0,2 (условный) – напряжение, при котором остаточная деформация составляет 0,2% первоначальной расчетной длины; его определяют для большинства марок конструкционной среднеуглеродистой и легированной стали, у которых на диаграмме растяжения отсутствует «площадка текучести». Для определения условного предела текучести от начала координат диаграммы растяжения по оси абсцисс откладывают в соответствующем масштабе отрезок, составляющий 0,2% первоначальной длины; через полученную точку проводят прямую, параллельную начальному линейному участку (ОА) диаграммы (до пересечения с диаграммой). Ордината точки пересечения и соответствует условному пределу текучести σ0,2. Предел текучести σ0,2 можно определить по формуле σ0,2 = P0,2/F0 кгс/мм2;

– предел пропорциональности σп.ц. (условный) – напряжение, при котором отклонение от линейной зависимости между нагрузкой и деформацией достигает такой величины, что тангенс угла наклона диаграммы растяжения к оси нагрузок увеличивается на 50% по отношению к тангенсу угла между начальным линейным участком диаграммы и осью нагрузок. Допуск на увеличение тангенса этого угла может быть равным 10 или 25% (при наличии особых указаний в технических условиях). Величину допуска указывают в обозначении (например, σп.ц. 10; σп.ц. 25);

– предел упругости (условный) σ0,05 – напряжение, при котором остаточное удлинение достигает 0,05% первоначальной длины образца. Величину условного предела упругости определяют по той же методике, что и величину условного предела текучести;

– истинное сопротивление разрыву Sк – напряжение, определяемое отношением нагрузки Рк в момент разрыва к фактической площади поперечного сечения образца в месте разрыва Fк: Sк = Рк/Fк кгс/мм2.

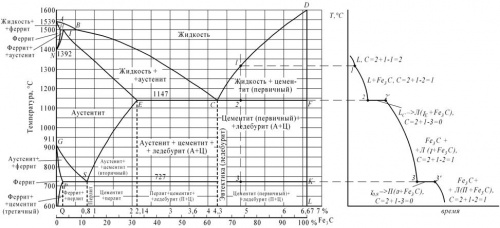

Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 4,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических — аустенит + ледебурит, эвтектических — ледебурит и заэвтектических — цементит (первичный) + ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода(линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Рисунок 2: а — диаграмма железо-цементит, б — кривая охлаждения для сплава, содержащего 4,8% углерода

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 4,8 %С, называется заэвтектическим чугуном. Его структура при комнатной температуре Цементит (первичный) + Ледебурит(П+Fe3C).

С помощью диаграммы состояния железо-карбид железа установите температуру полного и неполного отжига и нормализации стали 20. Охарактеризуйте эти режимы термической обработки и опишите структуру и свойства стали.

Полный отжиг.

При полном отжиге доэвтектоидная сталь нагревается выше АС3 на 30-50°С, выдерживается при этой температуре до полного прогрева и медленно охлаждается. В этом случае ферритно-перлитная структура переходит при нагреве в аустенитную, а затем при медленном охлаждении превращается обратно в феррит и перлит. Происходит полная перекристаллизация.

Основные цели полного отжига: устранение пороков структуры, возникших при предыдущей обработке металла (литье, горячей деформации, сварке и термообработке), смягчение стали перед обработкой резанием и снятие внутренних напряжений.

Для стали 20 отжиг проводится при температуре 880-900 °С.

Неполный отжиг.

Заключается в нагреве выше АС1 и медленном охлаждении. При этом происходит частичная перекристаллизация перлитной составляющей.

Неполному отжигу подвергаются доэвтектоидные стали с целью снятия внутренних напряжений и улучшения обрабатываемости резанием в том случае, если предварительная горячая обработка не привела к образованию крупного зерна.

Для стали 20 неполный отжиг проводится при температуре 760-790°С.

Нормализация.

Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку АС3 на 40-50 °С, в непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска.

Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры и увеличивает количество перлита или, точнее, сорбита или троостита. Это повышает прочность и твердость нормализованной средне- и высокоуглеродистой стали по сравнению с отожженной.

Нормализация горячекатаной стали повышает ее сопротивление хрупкому разрушению, что характеризуется снижением порога хладноломкости и повышением работы развития трещины.

Назначение нормализации различно в зависимости от состава стали. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. При повышении твердости нормализация обеспечивает большую производительность при обработке резанием и получение более чистой поверхности. Для стали 20 нормализация проводится при температуре 900-920 °С.

Почему для изготовления инструмента применяется сталь с исходной структурой зернистого перлита? В результате какой термической обработки можно получить эту структуру? Приведите конкретный режим для любой инструментальной стали.

Углеродистые инструментальные стали У8 (У8А), У10 (У10А), У11 (У11А), У12 (У12А) и У13 (У13А) вследствие малой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, и поэтому эти стали применяются для инструментов небольших размеров.

Для заэвтектоидных сталей полный отжиг с нагревом выше Аст (линия ES) вообще не используют, так как при медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита, ухудшающая механические свойства. К заэвтектоидным углеродистым сталям широко применяют отжиг с нагревом до 740—780 °С и последующим медленным охлаждением. После такого нагрева в аустените остается большое число нерастворившихся включений цементита, которые служат центрами кристаллизации во время распада аустенита при охлаждении.

В результате образуется структура зернистого перлита (сферодита), почему этот отжиг и называют сфероидизирующим. Мелкие частицы цементита при температуре отжига в интервале А1–Аст получаются в результате деления цементитных пластин.

Для режима сфероидизирующего отжига заэвтектоидных сталей характерен узкий температурный «интервал отжигаемости». Нижняя его граница должна находиться выше точки А1, а верхняя граница не должна быть слишком высокой, так как иначе из-за растворения в аустените центров карбидного выделения при охлаждении образуется пластинчатый перлит. Так как точки Аст и А1 сходятся при эвтектоидной концентрации, то у сталей, близких к эвтектоидному составу, «интервал отжигаемости» особенно узок. Например, для сталей У9А и У10А границы этого интервала 740-750 °С, в то время как для сталей У11А, У12А и У13А они находятся в пределах 750-780 °С.

Конечная структура зависит от скорости охлаждения и температуры сфероидизирующего отжига. Чем меньше скорость охлаждения, тем до больших размеров вырастают глобули карбида при распаде аустенита. Регулируя скорость охлаждения, можно получать структуры глобулярного перлита от точечного до крупнозернистого. Более мелкозернистый перлит обладает повышенной твердостью.

С повышением температуры отжига до 800-820 °С твердость снижается из-за развития сфероидизации, а при дальнейшем увеличении температуры отжига твердость растет из-за появления все в большем количестве пластинчатого перлита.

Сфероидизирующему отжигу подвергают углеродистые и легированные инструментальные и шарикоподшипниковые стали.

Сталь со структурой зернистого перлита обладает наименьшей твердостью, легче обрабатывается резанием. Кроме того, зернистый перлит является оптимальной исходной структурой перед закалкой. При исходной структуре зернистого перлита меньше склонность к росту аустенитного зерна, шире допустимый интервал закалочных температур, меньше склонность к растрескиванию при закалке, выше прочность и вязкость закаленной стали (мелкие глобули равномерно распределены в мартенсите закаленной заэвтектоидной стали.

Поэтому металлургические заводы поставляют отожженную инструментальную сталь со структурой зернистого перлита.

Механические свойства металлов

Изменение нагрузки потребителей в сети может быть различным . При малом изменении нагрузки требуется небольшой резерв мощности. В этих случаях автоматическое регулирование частоты одной так называемой частотно-регулируемой станцией.

При больших изменениях нагрузки, автоматическое регулирование частоты должно быть предусмотрено на значительном числе станций. Для этого составляются графики изменения нагрузок электростанций.

При отключении мощных линий электропередач в послеаварийных режимах, система может оказаться разделенной на отдельно не синхронно работающие части.

На электростанциях, на которых мощности может оказаться не достаточно, произойдет снижение производительности оборудования собственных нужд (питательных и циркуляционных насосов), следовательно вызовет значительное снижение мощности станции , вплоть до выхода ее из строя.

В подобных случаях для предотвращения аварий предусматриваются устройства АЧР, отключающие в таких случаях часть менее ответственных потребителей, а после включения резервных источников питания, устройства ЧАПВ включают отключенных потребителей.

Механические свойства характеризуют способность материала сопротивляться деформации (упругой и пластической) и разрушению. Для металлов и сплавов, работающих как конструкционные материалы, эти свойства являются определяющими. Выявляют их испытаниями при воздействии внешних нагрузок.

Количественные характеристики механических свойств: упругость, пластичность, прочность, твердость, вязкость, усталость, трещиностойкость, хладостойкость, жаропрочность. Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации.

Под действием внешней нагрузки в твердом теле возникают напряжение и деформация.

Напряжение - это нагрузка (сила) P, отнесенная к первоначальной площади поперечного сечения F0 образца:

Деформация - это изменение формы и размеров твердого тела под действием внешних сил или в результате физических процессов, возникающих в теле при фазовых превращениях, усадке и т.п. Деформация может быть упругая (исходные размеры образца восстанавливаются после снятия нагрузки) и пластическая (сохраняется после снятия нагрузки).

Напряжение s измеряют в паскалях (Па), деформацию e - в процентах (%) относительного удлинения (Dl/l)×100 или сужения площади сечения (DS/S)×100.

При все возрастающей нагрузке упругая деформация, как правило, переходит в пластическую, и далее образец разрушается (рис.1). В зависимости от способа приложения нагрузки методы испытания механических свойств металлов, сплавов и других материалов делятся на статические, динамические и знакопеременные.

Прочность - способность металлов оказывать сопротивление деформации или разрушению статическим, динамическим или знакопеременным нагрузкам. Прочность металлов при статических нагрузках испытывают на растяжение, сжатие, изгиб и кручение. Испытание на разрыв является обязательным. Прочность при динамических нагрузках оценивают удельной ударной вязкостью, а при знакопеременных нагрузках - усталостной прочностью.

Прочность при испытании на растяжение оценивают следующими характеристиками (рис.1).

Предел прочности на разрыв (предел прочности или временное сопротивление разрыву) sв - это напряжение, отвечающее наибольшей нагрузке Рmax, предшествующей разрушению образца:

Эта характеристика является обязательной для металлов.

Предел пропорциональности sпц - это условное напряжение Рпц, при котором начинается отклонение от пропорциональной зависимости между деформацией и нагрузкой:

Предел текучести sт - это наименьшее напряжение Рт, при котором образец деформируется (течет) без заметного увеличения нагрузки:

Условный предел текучести s0,2 - напряжение, после снятия которого остаточная деформация достигает величины 0,2 %.

Если же на кривой напряжение - деформация за пределом упругости образуется площадка текучести (рис.1), то за предел текучести sт принимают напряжение, отвечающее площадке текучести.

Если после того, как напряжение превысило sт, его снять, то деформация уменьшится по пунктирной линии. Отрезок ОО ¢ показывает остаточную пластическую деформацию.

Величина sт чрезвычайно чувствительна к скорости деформации (продолжительности действия нагрузки) и к температуре. Если прикладывать к материалу напряжение меньше sт в течение длительного времени, то оно может вызвать пластическую (остаточную) деформацию. Это медленное и непрерывное пластическое деформирование воздействием постоянной нагрузки называют ползучестью (криппом).

Пластичность - свойство металлов деформироваться без разрушения под действием внешних сил и сохранять измененную форму после снятия этих сил. Пластичность - одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Ее характеристиками являются относительное удлинение перед разрывом d и относительное сужение перед разрывом y. Эти характеристики определяют при испытании металлов на растяжение, а их численные значения вычисляют по формулам (в процентах):

где l0 и lр - длина образца до и после разрушения соответственно;

F0и Fр - площадь поперечного сечения образца до и после разрушения.

Упругость - свойство металлов восстанавливать свою прежнюю форму после снятия внешних сил, вызывающих деформацию. Упругость - свойство, обратное пластичности.

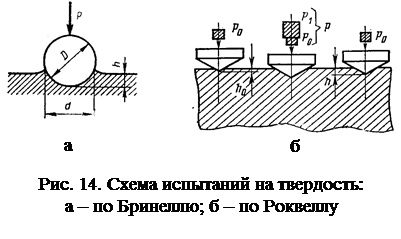

Твердость - способность металлов оказывать сопротивление проникновению в них более твердого тела. Испытания на твердость - самый доступный и распространенный вид механических испытаний. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: метод Бринелля, метод Виккерса и метод Роквелла. Твердость, согласно этим методам, определяют следующим образом.

По Бринеллю - в испытуемый образец с определенной силой вдавливается закаленный стальной шарик диаметром D под действием нагрузки P, и после снятия нагрузки измеряется диаметр отпечатка d (рис.2,а). Число твердости по Бринеллю - НВ, характеризуется отношением нагрузки P, действующей на шарик, к площади поверхности сферического отпечатка M:

Чем меньше диаметр отпечатка d, тем больше твердость образца. Диаметр шарика D и нагрузку P выбирают в зависимости от материала и толщины образца. Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 HB, так как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний.

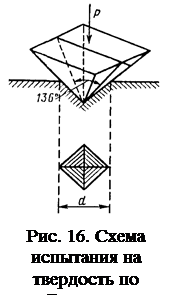

При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине a = 136° (рис.2,б). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки Р к площади поверхности пирамидального отпечатка М:

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки Р и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм 2 ) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10-15 с, а для цветных металлов - 30 с. Например, 450 HV10/15 означает, что число твердости по Виккерсу 450 получено при Р = 10 кгс (98,1 Н), приложенной к алмазной пирамиде в течение 15 с.

Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

При испытании на твердость по методу Роквелла в поверхность материала вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм. Однако, согласно этому методу, за условную меру твердости принимается глубина отпечатка. Схема испытания по методу Роквелла показана на рис.2,в. Вначале прикладывается предварительная нагрузка Р0,под действием которой индентор вдавливается на глубину h0. Затем прикладывается основная нагрузка Р1, под действием которой индентор вдавливается на глубину h1. После этого снимают нагрузку Р1,но оставляют предварительную нагрузку Р0.

При этом под действием упругой деформации индентор поднимается вверх, но не достигает уровня h0. Разность (h – h0) зависит от твердости материала; чем тверже материал, тем меньше эта разность. Глубина отпечатка измеряется индикатором часового типа с ценой деления 0,002 мм. При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как и при испытании алмазным конусом. Число твердости, определенное методом Роквелла, обозначается символом HR. Однако в зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляется буква А, С, или В, обозначающая соответствующую шкалу измерений.

Числа твердости по Роквеллу определяют в условных единицах по формулам:

где 100 и 130 - предельно заданное число делений индикатора часового типа с ценой деления 0,002 мм.

Трещиностойкость - свойство материалов сопротивляться развитию трещин при механических и других воздействиях.

Трещины в материалах могут быть металлургического и технологического происхождения, а также возникать и развиваться в процессе эксплуатации. В случае возможности хрупкого разрушения для безопасной работы элементов конструкций необходимо количественно оценивать размеры допустимых трещиноподобных дефектов.

Количественной характеристикой трещиностойкости материала является критический коэффициент интенсивности напряжений в условиях плоской деформации в вершине трещины KIс.

Многие конструкции при эксплуатации испытывают ударные нагрузки. Для решения вопроса об их долговечности и надежности в этих условиях очень важными являются результаты динамических испытаний (нагрузка прилагается ударом с большой силой).

Переход от статических нагружений к динамическим вызывает изменение всех свойств металлов и сплавов, связанных с пластической деформацией.

Для оценки склонности материала к хрупкому разрушению применяют испытания на ударный изгиб образцов с надрезом, в результате которых определяют ударную вязкость.

Ударная вязкость - работа, затраченная при динамическом разрушении надрезанного образца, отнесенная к площади поперечного сечения в месте надреза.

Вязкость - свойство, обратное хрупкости. Ударная вязкость ответственных деталей должна быть высокой.

Кроме числовых значений, получаемых при испытании на удар, важным критерием является характер излома. Волокнистый матовый излом без характерного металлического блеска свидетельствует о вязком разрушении. Хрупкое разрушение дает кристаллический блестящий излом.

Ударная вязкость зависит от многих факторов. Наличие в изделиях резких переходов в сечении, надрезов, вырезов и т. п. вызывает неравномерное распределение напряжений по сечению и их концентрацию. Ударная вязкость зависит также и от состояния поверхности образца. Риски, царапины, следы механической обработки и другие дефекты снижают ударную вязкость.

Динамическое нагружение вызывает повышение предела упругости и предела текучести, не переводя материал в хрупкое состояние. Но при понижении температуры, сопротивление удару резко уменьшается. Это явление называется хладоломкостью.

К хладоломким металлам относятся металлы с объемноцентрированной кубической решеткой (например, a-Fe, Mo, Cr). Для этой группы металлов при определенной минусовой температуре наблюдается резкое снижение ударной вязкости. К нехладоломким металлам можно отнести металлы с гранецентрированной кубической решеткой (g-Fe, Al, Ni и др.). Хладоломкость у крупнозернистого материала наступает при более высокой температуре, чем у мелкозернистого.

Характер падения ударной вязкости напоминает порог, что привело к выражению «порог хладоломкости».

Температура, при которой происходит определенное падение ударной вязкости, называется критической температурой хрупкости Tкр.

Большинство разрушений деталей и конструкций при эксплуатации происходит в результате циклического нагружения. Причем в ряде случаев разрушение происходит при напряжениях, лежащих ниже предела упругости.

Усталость - процесс постепенного накопления повреждений в материале при действии циклических нагрузок, приводящий к образованию трещин и разрушению.

Термин «усталость» часто заменяют термином «выносливость», который показывает сколько перемен нагрузок может выдержать металл или сплав без разрушения. Сопротивление усталости характеризуется пределом выносливости s-1. Число циклов условно принято для сталей равным 10 7 , для цветных металлов - 10 -8 .

Явление усталости наблюдается при изгибе, кручении, растяжении-сжатии и при других способах нагружения.

Большое влияние на выносливость оказывают микроскопическая неоднородность, неметаллические включения, газовые пузыри, химические соединения, а также надрезы, риски, царапины, наличие обезуглероженного слоя и следов коррозии на поверхности изделий, которые приводят к неравномерному распределению напряжений и снижают сопротивление материала повторно-переменным нагрузкам.

Износостойкость - сопротивление металлов изнашиванию вследствие процессов трения. Износ заключается в отрыве с трущейся поверхности отдельных ее частиц и определяется по изменению геометрических размеров или массы детали.

Усталостная прочность и износостойкость дают наиболее полное представление о долговечности деталей в конструкциях, а ударная вязкость и трещиностойкость характеризует надежность этих деталей.

Жаропрочность - способность металлов и сплавов длительно сопротивляться началу и развитию пластической деформации и разрушению под действием постоянных нагрузок при высоких температурах. Предел кратковременной прочности, предел ползучести и предел длительной прочности - численные характеристики жаропрочности.

Поведение металла под нагрузкой определяется его механическими свойствами (прочностью, пластичностью, твердостью, упругостью, жесткостью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Механические свойства металлов при статическом нагружении.В результате испытаний определяют следующие характеристики металлов: прочность, пластичность, твердость, упругость, жесткость.

Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа статического нагружения различают прочность при растяжении, сжатии и изгибе.

Испытания на растяжение. Для испытаний применяют специальные цилиндрические или плоские образцы. Расчетная длина образца равна десяти- или пятикратному диаметру. Образец закрепляют в испытательной машине и нагружают. Результаты испытаний отражают на диаграмме растяжения.

На диаграмме растяжения пластичных металлов (рис. 13, а) можно выделить три участка: ОА – прямолинейный, соответствующий упругой деформации; АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; ВС – соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит разрушение образца с разделением его на две части.

От начала деформации (точка О) до точки А образец деформируется пропорционально приложенной нагрузке. Участок ОА – прямая линия. Максимальное напряжение, не превышающее предела пропорциональности, практически вызывает только упругую деформацию, поэтому его часто называют пределом упругости металла.

|

Рис. 13. Диаграмма растяжения пластичных металлов:

а – с площадкой текучести; б – без площадки текучести

При испытании пластичных металлов на кривой растяжения образуется площадка текучести АА¢. В этом случае напряжение, отвечающее этой площадке, sт называют физическим пределом текучести. Физический предел текучести – это наименьшее напряжение, при котором металл деформируется (течет) без заметного изменения нагрузки.

Напряжение, вызывающее остаточную деформацию, равную 0,2 % от первоначальной длины образца, называют условным пределом текучести (σ0,2).

Участок А¢В (см. рис 13, а) соответствует дальнейшему повышению нагрузки и более значительной пластической деформации во всем объеме металла образца. Напряжение, соответствующее наибольшей нагрузке (точка В), предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности при растяжении σв. Это характеристика статической прочности:

где Рmax – наибольшая нагрузка (напряжение), предшествующая разрушению образца, МПа;

F0 – начальная площадь поперечного сечения образца, м 2 .

У пластичных металлов, начиная с напряжения σв, деформация сосредоточивается (локализуется) в одном участке образца, где появляется сужение, так называемая шейка. В результате развития множественного скольжения в шейке образуется множество вакансий и дислокаций, возникают зародышевые несплошности. Сливаясь, они образуют трещину, которая распространяется в поперечном направлении растяжению, и образец разрушается (точка С). Кривая растяжения образца без площадки текучести показана на рис. 13, б.

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности не требуется образцов и оборудования. После испытания металла на растяжение эти же образцы измеряют и определяют характеристики пластичности. Показатели пластичности – относительное удлинение δ и относительное сужение ψ.

Относительным удлинением δ называется отношение абсолютного удлинения, т. е. приращения расчетной длины образца после разрыва (l – l0), к его первоначальной расчетной длине l0, выраженное в процентах:

где l0 – первоначальная длина образца, мм;

l – длина образца после разрыва, мм.

Относительным сужением y называется отношение абсолютного сужения, т. е. уменьшения площади поперечного сечения образца после разрыва (Fо – F), к первоначальной площади его поперечного сечения, выраженное в процентах:

где F0 – первоначальная площадь поперечного сечения образца, мм 2 ;

F – площадь поперечного сечения образца после разрыва, мм 2 .

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости часто не требуется изготовления специальных образцов, испытания проводятся без разрушения металла.

Твердость металла можно определять прямыми и косвенными методами: вдавливанием, царапаньем, упругой отдачей, магнитным методом. Прямые методы состоят в том, что в металл вдавливают твердый наконечник (индентор) различной формы из закаленной стали, алмаза или твердого сплава (шарик, конус, пирамида). После снятия нагрузки на индентор в металле остается отпечаток, размер которого характеризует твердость.

Существует множество методов определения твердости металлов. Но лишь некоторые из них нашли широкое применение в машиностроении. Все они названы в честь своих создателей.

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметром 10; 5 или 2,5 мм (рис. 14, а). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются специальной таблицей, в которой каждому диаметру отпечатка соответствует определенное число твердости НВ.

Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ450, так как шарик может деформироваться и получится искаженный результат. Этот метод в основном используется для измерения твердости неупрочненного металла заготовок и полуфабрикатов.

Метод Роквелла. Твердость определяют по глубине отпечатка. Наконечником служит стальной закаленный шарик диаметром 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120° – для твердых и сверхтвердых (более HRC70) металлов (рис. 14, б).

Шарик и конус вдавливаются в металл нагрузкой 60, 100 или 150 кг. Отсчет результатов измерений определяется по показанию стрелки на шкале индикатора твердомера (рис. 15, а). После включения нагрузки стрелка перемещается по шкале индикатора твердомера (рис. 15, б) и указывает значение твердости (рис. 15, в).

Рис. 15. Показания индикатора прибора ТК

При вдавливании стального шарика нагрузка – 100 кг (отсчет по внутренней (красной) шкале индикатора), твердость обозначают как НRВ. При вдавливании алмазного конуса отсчет твердости осуществляется по показанию стрелки на наружной (черной) шкале индикатора (см. рис. 15, в). Нагрузка 150 кг – для твердых металлов. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также мелких деталей нагрузка – 60 кг, обозначение твердости – НRА.

Определение твердости по Роквеллу дает возможность испытывать мягкие и твердые металлы, а отпечатки от шарика или конуса очень малы, поэтому можно измерять твердость готовых деталей. Измерения не требуют никаких вычислений – число твердости читается на шкале индикатора твердомера. Поверхность для испытания должна быть шлифованной.

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50, 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют величину диагонали отпечатка (рис. 16). Зная нагрузку на пирамиду и величину диагонали отпечатка, по таблицам определяют твердость металла, обозначаемую как HV.

Этот метод универсальный. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроцементации и т. п.). Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, но чем больше нагрузка, тем точнее получаемый результат.

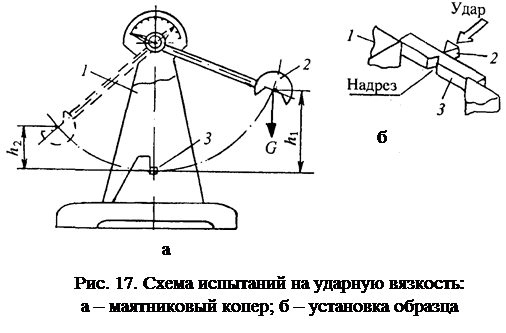

Прочность при динамическом нагружении(испытания на ударную вязкость – на удар).В процессе эксплуатации многие детали машин испытывают динамические (ударные) нагрузки. Для определения стойкости металла к удару и одновременной оценки его склонности к хрупкому разрушению проводят испытания на ударный изгиб. В результате определяют ударную вязкость – характеристику динамической прочности.

Для определения ударной вязкости применяют 20 типов образцов (обычно размером 10 ´ 10 ´ 55 мм) с U- или V-образным надрезом. Надрез посередине образца называется концентратором. Испытания проводят на маятниковом копре 1 (рис. 17, а). Маятник 2, падая с определенной высоты, разрушает образец 3, свободно установленный на двух опорах копра (рис. 17, б). Работа удара К (Дж или кгс×м), затраченная на излом (разрушение) образца, фиксируется стрелкой на шкале копра и определяется из разности энергии маятника в положении его до и после удара. Ее можно определить по формуле:

К = G (h1 – h2), (6)

где G – вес маятника, Н;

h1 – высота подъема маятника до разрушения образца, м;

h2 – высота подъема маятника после разрушения, м.

Ударная вязкость обозначается КС (прежнее обозначение – aн) и подсчитывается как отношение работы, затраченной на разрушение образца К, к площади поперечного сечения образца в месте надреза F, МДж/м 2 :

КС (aн) = К / F. (7)

Если образец имеет U-образный надрез, то в обозначение ударной вязкости добавляется буква U (КСU), а если V-образный, то добавляется буква V (КСV). Например, KCU = 1 кгс×м/см 2 = 98 кДж/м 2 .

|

Определение ударной вязкости является наиболее простым и показательным способом оценки способности металлов, имеющих объемно центрированную кубическую решетку, к хрупкости при работе в условиях низких температур, называемой хладноломкостью.

Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся значениях температуры (от комнатной до минус 100°С). Результаты испытаний наносят на график в координатах «ударная вязкость – температура испытания». Температура, при которой происходит падение ударной вязкости, называется критической температурой хрупкости, или порогом хладноломкости. Порог хладноломкости – отрицательная температура, при которой металл переходит из вязкого состояния в хрупкое.

Прочность при циклическом нагружении(испытания на усталость). Многие детали (валы, рессоры, рельсы, шестерни) в процессе работы подвергаются повторно-переменным нагрузкам. Разрушение таких деталей при эксплуатации происходит в результате циклического нагружения при напряжении, значительно меньшем, чем временное сопротивление металла. Процесс постепенного накопления напряжения в металле при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называется уста-лостью. Свойство металла выдерживать большое число циклов переменных напряжений, т. е. противостоять усталости, называется выносливостью, или циклической (усталостной) прочностью.

Усталостная прочность – способность металла сопротивляться упругим и пластическим деформациям при переменных нагрузках. Она характеризуется наибольшим напряжением s-1, которое выдерживает металл при бесконечно большом числе циклов нагружения не разрушаясь и называется пределом усталости, или пределом выносливости. Для углеродистой конструкционной стали предел усталости принимается равным (0,4 – 0,5) sв.

Значение предела выносливости зависит от целого ряда факторов: степени загрязненности металла неметаллическими включениями, макро- и микроструктуры металла, состояния поверхности, формы и размеров детали и др.

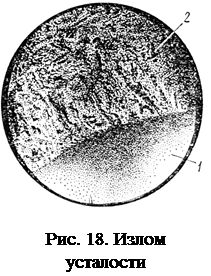

Разрушение металлов при усталости отличается от разрушения при однократных нагрузках особым видом излома. При знакопеременной нагрузке происходит постепенное накопление напряжения, обусловленное движением дислокаций. Поверхность детали, как наиболее нагруженная часть сечения, претерпевает микродеформацию, и в наклепанной (упрочненной деформацией) зоне возникают микротрещины. Из множества микротрещин развитие получает только та, которая имеет наиболее острую вершину и наиболее благоприятно расположена по отношению к действующему напряжению.

Пораженная трещиной часть сечения детали не несет нагрузки, и она перераспределяется на оставшуюся часть, которая непрерывно уменьшается, пока не произойдет мгновенное разрушение. Таким образом, для усталостного излома характерно, как минимум, наличие зоны прогрессивно растущей трещины 1 и зоны долома 2 (рис. 18).

Важной характеристикой конструктивной прочности (надежности) металла является живучесть при циклическом нагружении.

Живучесть – это способность металла работать в поврежденном состоянии после образования трещины. Она измеряется числом циклов нагружения до разрушения или скоростью развития трещины усталости при данном напряжении. Живучесть является самостоятельным свойством, которое не зависит от других свойств металла. Живучесть имеет важное значение для оценки работоспособности деталей, работа которых контролируется различными методами дефектоскопии. Чем меньше скорость развития трещины усталости, тем легче ее обнаружить.

Для повышения усталостной прочности деталей желательно в поверхностных слоях металла создавать напряжение сжатия методами поверхностного упрочнения (механическими, термическими или химико-термическими).

3. металлические сплавы

Чистые металлы в большинстве случаев не обеспечивают требуемого комплекса механических и технологических свойств, поэтому для изготовления деталей машин наибольшее распространение получили металлические сплавы – вещества, обладающие металлическими свойствами, представляющие собой сочетание какого-либо металла (основа сплава) с другими металлами или неметаллами. Например, латунь – сплав меди (металл) с цинком (металл), сталь – сплав железа (металл) с углеродом (неметалл). Большинство сплавов получают путем сплавления, т. е. соединения компонентов сплава в жидком состоянии. Есть и другие способы образования сплавов. Так, металлокерамические сплавы образуются путем спекания из порошков.

Показатели прочности и пластичности материала

Прочность - это способность материала сопротивляться пластической деформации.

Показатели прочности:

1. Предел пропорциональности - это напряжение, ниже которого соблюдается прямая пропорциональная зависимость между напряжением и относительной деформацией:

где Рпц - нагрузка при пределе пропорциональности.

2. Предел упругости s0,05 - это условное напряжение, при котором остаточная деформация составляет 0,05% расчетной длины. Ввиду малости величины остаточной деформации на пределе упругости его иногда принимают равным пределу пропорциональности.

3. Предел текучести физический - это наименьшее напряжение при котором образец деформируется без увеличения растягивающей нагрузки:

Если на кривой деформации отсутствует четко выраженная площадка текучести (рис. 7, а), то определяют предел текучести условный.

4. Условный предел текучести s0,2 - это напряжение, при котором остаточное удлинение достигает 0,2% длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики:

5. Сопротивление значительным пластическим деформациям (для пластичных материалов) характеризуется пределом прочности.

Предел прочности (временное сопротивление) sВ - это условное напряжение, соответствующее наибольшей нагрузке РМАХ, предшествовавшей разрыву образца:

Пластичность - это способность материала проявлять, не разрушаясь, остаточную деформацию.

Показатели пластичности:

1. Относительное удлинение после разрыва d - это отношение приращения расчетной длины образца (lK – l0) после разрушения (рис. 8) к начальной расчетной длине l0, выраженное в процентах:

Для определения длины расчетной части lK после разрыва части образца плотно прикладывают друг к другу (рис. 8) и измеряют расстояние между метками, которые ограничивали начальную расчета длину.

Относительное сужение y - это отношение абсолютного уменьшения площади поперечного сечения в шейке образца (F0 – FK) к начальной площади сечения F0 выраженное в процентах:

где F0 и FK - площади поперечного сечения образца до и после испытания соответственно.

Способы определения твердости материалов.

Твердость — способность материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела (индентора).

Определение твердости по методу Роквелла

При измерении твердости по Роквеллу индентор - алмазный конус с углом при вершине 120° (ГОСТ 9013-59) и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) - вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р = Р0 + Р1, где Р1 - основная нагрузка.

Схема измерения твердости по Роквеллу

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 = 100 Н, которая не снимается до конца испытания, что позволяет повысить точность испытаний, т.к. исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка Р = Р0 + Р1, глубина вдавливания увеличивается. Последняя после снятия основной нагрузки Р1 (на индентор вновь действует только предварительная нагрузка Р0) определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

Твердомер Роквелла автоматически показывает значения числа твердости в условных единицах по одной из трех шкал - А, В и С и соответственно они обозначаются как HRA, HRB и HRC. Выбор шкалы производится по предварительно известной твердости материала по Бринеллю из табл.3. Если сведений о твердости материала образца нет, то после ориентировочных замеров необходимо обратиться к табл.5 и затем произвести окончательные замеры твердости.

| Примерная твердость по Бринеллю | Шкала Роквелла | Тип индентора | Общая нагрузка | Допускаемые величины твердости по шкале |

| Н | кгс | |||

| Менее 228 | Шкала В (красная) | стальной шарик | 25-100 | |

| 229-682 | Шкала С (черная) | алмазный конус | 22-68 | |

| 363-720 | Шкала А (черная) | алмазный конус | 70-85 |

Существенное значение имеет толщина испытуемого образца. После замера твердости на обратной стороне образца не должно быть следов отпечатка.

Во всех случаях измерений значение предварительной нагрузки постоянно и равно Р0 = 100 Н.

Число твердости выражается формулами:

гдеТаким образом, единица твердости по Роквеллу безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

Существует несколько типов приборов для измерения твердости по Роквеллу, но принципиальные схемы их работы аналогичны.

Определение твердости по методу Виккерса

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-75) в поверхность образца вдавливается алмазный индентор в форме четырехгранной пирамиды с углом при вершине a»136°. После удаления нагрузки P (10¸1000 Н), действовавшей определенное время (10-15 с), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

Число твердости HV определяют по формуле:

где Р - нагрузка в кгс, d - длина диагонали отпечатка в мм.

Число твердости записывается без единиц измерения, например 230 HV. Если число твердости выражают в МПа, то после него указывают единицу измерения, например HV = 3200 МПа.

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем при измерении твердости по Бринеллю. Образцы, как правило, полируют, с поверхности снимается наклеп.

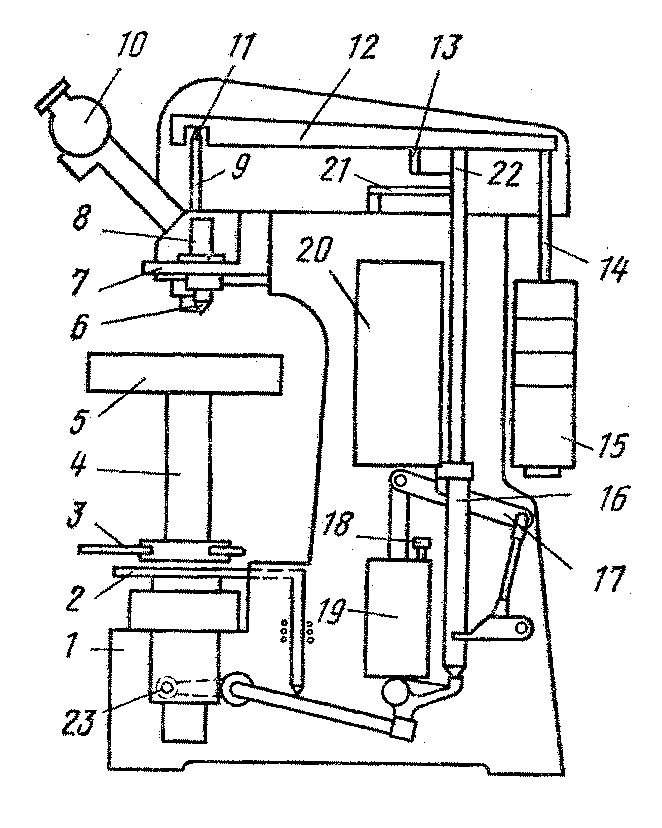

Измерения осуществляют на приборах марки ТП. Прибор смонтирован на станине 1. Образец помещают на опорный столик 5. Нагрузка прилагается к индентору 6 через установленный на призмах рычаг. Рычаг с подвеской 14 без сменных грузов 15 обеспечивает минимальную нагрузку 50 Н.

Схема прибора ТП для определения твердости по Виккерсу:

1 - станина; 2 - педаль грузового привода; 3 - маховичок; 4 - винт подъемный; 5 - столик опорный; 6 - индентор; 7 - рукоятка; 8 - шпин-дель; 9 - шпиндель промежуточный; 10 - микроскоп измерительный; 11 - призма; 12 - рычаг; 13 - штырь; 14 - подвеска; 15 - грузы сменные; 16 - шпиндель пустотелый; 17 - ры-чаг ломанный; 18 - винт регулиро-вочный; 19 - амортизатор масляный; 20 - груз; 21 и 22 - рычаги; 23 - руко-ятка.

После установки образца на столик 5 совмещают перекрестие окуляра микроскопа 10 с тем местом на образце, твердость которого необходимо измерить. Наводят на резкость, устанавливают индентор над образцом, включают механизм грузового привода. Пока образец находится под нагрузкой, горит сигнальная лампочка, расположенная в верхней части передней панели твердомера.

После снятия нагрузки поворотную головку переводят в такое положение, чтобы полученный отпечаток вновь был виден в микроскоп. Затем с помощью барабанчика окуляр-микрометра замеряют длину диагонали отпечатка.

Физический смысл числа твердости по Виккерсу аналогичен НВ, величина HV тоже является усредненным условным напряжением в зоне контакта индентор - образец и характеризует обычно сопротивление материала значительной пластической деформации.

Числа HV и НВ близки по абсолютной величине только до 400-450 НV. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика. Алмазная же пирамида в методе Виккерса позволяет определять твердость практически любых металлических материалов. Еще более важное достоинство этого метода - геометрическое подобие отпечатков при любых нагрузках, поэтому возможно строгое количественное сопоставление чисел твердости НV любых материалов, испытанных при различных нагрузках.

Хрупкое и вязкое разрушение материала.

При хрупком разрушении макропластическая деформация отсутствует. В металле возникает только упругая деформация. Разрушение происходит путем отрыва или скола, когда плоскость разрушения перпендикулярна действующим напряжениям. Разрушение начинается от дефекта (микротрещины), вблизи которого концентрируются напряжения, превосходящие теоретическую прочность металла.

При вязком разрушении металл претерпевает значительную пластическую деформацию. У пластичных материалов, благодаря релаксации напряжений, их концентрация вблизи несплошностей оказывается недостаточной и развитие трещин скола (т.е. хрупких) не происходит. Вязкое разрушение происходит путем сдвига.

Читайте также: